Литографическая печатная форма, содержащая многослойную подложку - RU2629518C2

Код документа: RU2629518C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

В этой заявке заявлен приоритет в соответствии с 35 U.S.C. § 119(e) по предварительной заявке США № 61/810303, поданной 10 апреля 2013 года.

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к литографическим печатным формам, содержащим многослойную подложку. Более конкретно, настоящее изобретение касается таких печатных форм, в которых многослойная подложка может расслаиваться с целью переработки вторичного сырья.

УРОВЕНЬ ТЕХНИКИ

[0002] При литографической печати печатная форма монтируется на цилиндре печатного пресса (обычно с применением зажимов на двух противоположных сторонах печатной формы). Печатная форма несет на своей поверхности литографическое изображение, и печатную копию получают путем нанесения чернил на изображение с последующим переносом чернила с печатной формы на принимающий материал, который обычно представляет собой лист бумаги. В общем, чернила вначале перемещают в промежуточное покрытие, которое, в свою очередь, перемещает чернила на поверхность принимающего материала (офсетная печать).

[0003] При обычной так называемой «литографической печати на предварительно увлажненной бумаге» чернила, а также водный увлажняющий раствор (также называемый демпфирующей жидкостью), подводят к литографическому изображению, которое состоит из олеофильных/гидрофобных областей (т.е. впитывающих чернила, отталкивающих воду), а также гидрофильных/олеофобных областей (т.е. впитывающих воду, отталкивающих чернила). Когда поверхность печатной формы увлажнена увлажняющим раствором и чернила нанесены, гидрофильные участки впитывают увлажняющий раствор и отталкивают чернила, а восприимчивые к чернилам участки впитывают чернила и отталкивают увлажняющий раствор. В ходе печати чернила перемещаются на поверхность принимающего материала, на котором должно быть воспроизведено изображение.

[0004] Литографические печатные формы обычно содержат один или более несущих изображение слоев (также носят название формирующего изображение слоя или несущего изображение покрытия), нанесенных на гидрофильную поверхность подложки, обычно алюминия, обработанного таким образом, чтобы он стал гидрофильным. Несущий изображение слой содержит один или более чувствительных к излучению компонентов, часто диспергированных в подходящем связующем агенте. Формирующий изображение слой иногда покрывается слоем внешнего покрытия.

[0005] Для получения литографического изображения на печатной форме на ней формируют изображение целенаправленным излучением. Это может осуществляться различными способами. При прямом цифровом формировании изображения (компьютер-пластинка) изображение на печатных формах можно формировать с помощью инфракрасных или УФ-лазеров (или источников света). Таким лазером или источником света можно управлять цифровым способом через компьютер; т.е. лазер может быть включен или выключен таким образом, что на экспонирование по изображению прекурсора может влиять сохраненная и преобразованная в цифровую форму информация на компьютере. Таким образом, необходимо, чтобы формирующие изображение слои печатных форм, которые должны экспонироваться по изображению с помощью таких фотонаборных машин, были чувствительными к излучению в ближнем инфракрасном или УФ диапазонах спектра.

[0006] Формирующее изображение устройство, таким образом, будет протравливать изображение на печатной форме, вызывая локализованное превращение формирующего изображение слоя. Действительно, в таких системах формирующий изображение слой обычно содержит краситель или пигмент, который поглощает случайное излучение, и поглощенная энергия запускает реакцию, продуцирующую изображение. Воздействие формирующего изображение излучения запускает физический или химический процесс в формирующем изображение слое таким образом, что участки со сформированным изображением будут отличаться от участков без сформированного изображения, и проявление будет продуцировать изображение на печатной форме. Изменение формирующего изображение слоя может быть изменением гидрофильности/олеофильности, растворимости, твердости и т.п.

[0007] После контакта, подвергавшиеся воздействию участки или не подвергавшиеся воздействию участки формирующего изображение слоя удаляют подходящим проявителем, открывая подлежащую гидрофильную поверхность подложки. Проявители обычно представляют собой водные щелочные растворы, которые дополнительно могут содержать органические растворители. Кроме того, проявители могут быть водными кислыми растворами.

[0008] Альтернативно, «встроенную в машину проявляемую» или «обрабатываемую» литографическую печатную форму можно непосредственно монтировать на прессе после формирования изображения и проявлять посредством контакта с чернилами и/или увлажняющим раствором в ходе начальной операции пресса. Другими словами, подвергавшиеся воздействию участки или не подвергавшиеся воздействию участки формирующего изображение слоя удаляют воздействием чернил и/или увлажняющего раствора, но не проявителя. Более конкретно, так называемая встроенная в машину система проявления представляет собой такую, в которой подвергнутая воздействию печатная форма фиксируется на барабане для печатной формы печатного пресса, а увлажняющий раствор и чернила подаются к ней автоматически при вращении барабана, чтобы удалить нежелательные участки. Эта техника позволяет монтировать печатную форму со сформированным, но не проявленным изображением (также называемую прототипом печатной формы) на прессе в существующем состоянии и превращать ее в проявленную печатную форму на обычной печатной линии.

[0009] Так или иначе, если подвергнутые воздействию участки удаляют, прототип является позитивным. С другой стороны, если удаляют не подвергнутые воздействию участки, прототип является негативным. В каждом случае, участки формирующего изображение слоя (т.е. области изображения), которые остаются, являются восприимчивыми к чернилам, и участки гидрофильной поверхности, открытой в процессе проявления, впитывают воду и водные растворы, обычно увлажняющий раствор, и не впитывают чернила.

[0010] Изображение на литографической печатной форме дополнительно можно получать с применением лазерных или струйных принтеров.

[0011] В течение длительного времени алюминий был подложкой выбора для производства литографических форм для офсетной печати. Это произошло благодаря его гибкости, устойчивости на прессе и возможности переработки вторичного сырья (в качестве металлолома) после использования. Однако в настоящее время все более высокие затраты алюминия и энергии усилили потребность промышленности в заменяющих подложках, которые снизили бы затраты на производство литографической печатной формы.

[0012] Если алюминий применяется в качестве подложки, его обычно обрабатывают таким образом, чтобы получить в общем грубый и гидрофильный слой алюминия оксида на его поверхности. Это улучшает прилипание несущего изображение слоя и других слоев, которые могут составлять печатную форму. Это также обеспечивает гидрофильные/олеофобные области (впитывающие воду, отталкивающие чернила) на проявленной печатной форме.

[0013] Дополнительно известны различные другие подложки, в том числе подложки, изготовленные из алюминиевой фольги, привальцованной к слою базы из пластикового материала или бумаги. Однако они могут расслаиваться при использовании на прессе, и поэтому в общем являются пригодными только для малотиражной печати. Более важно, что эти подложки сложно поддаются вторичной переработке, и это препятствует их широкому распространению в промышленности.

[0014] Дополнительно, полимерные подложки, на которых депонирован формирующий изображение слой, известны из уровня техники. Снова, они в общем пригодны только для малотиражной печати. Кроме того, такие подложки имеют тенденцию растягиваться при использовании, что вызывает искажение напечатанного изображения. Однако эти подложки в общем поддаются вторичной переработке.

[0015] Печатные формы в общем имеют тенденцию склеиваться друг с другом, если они сложены стопкой (для хранения или применения). Чтобы воспрепятствовать этому нежелательному явлению, формы обычно перекладывают листами тонкой бумаги. Это увеличивает стоимость обращения, поскольку бумагу приходится удалять с форм, которые загружают на печатный пресс. Кроме того, отмечается, что очень трудно обрезать стопку печатных форм по размеру без перекладывания бумагой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0016] В соответствии с настоящим изобретением предлагается:

1. Многослойная литографическая печатная форма, содержащая:

алюминиевый слой, имеющий первую сторону и вторую сторону,

первый слой алюминия оксида, покрывающий первую сторону алюминиевого слоя,

необязательно второй слой алюминия оксида, покрывающий вторую сторону алюминиевого слоя,

формирующий изображение слой, покрывающий первый слой алюминия оксида,

адгезивный слой, приклеенный ко второй стороне алюминиевого слоя или к указанному второму слою алюминия оксида, если указанный второй слой алюминия оксида присутствует, и

слой базы, покрывающий адгезивный слой,

который доступен и нерастворим в олеофильных чернилах и щелочных или кислых водных увлажняющих растворах, применяемых в ходе печати с помощью печатной формы, и щелочных или кислых водных проявляющих растворах, применяемых в ходе проявления печатной формы, и при этом

адгезивный слой является:

растворимым в щелочном водном обрабатывающем растворе, если указанные проявляющие растворы и указанные увлажняющие растворы являются кислыми,

растворимым в кислом водном обрабатывающем растворе, если указанные проявляющие растворы и указанные увлажняющие растворы являются щелочными, плавким, или

если указанный второй слой алюминия оксида присутствует, то сухой адгезивный эластичный слой имеет твердость по Шору А 60 или менее, таким образом позволяя расслоение печатной формы.

2. Печатная форма по п. 1, отличающаяся тем, что адгезивный слой растворим в щелочном водном обрабатывающем растворе.

3. Печатная форма по п. 2, отличающаяся тем, что адгезивный слой содержит высыхающее адгезивное вещество, содержащее полимер с Tg от около 10 до 60°C и содержащее полярные функциональные группы и кислотные функциональные группы.

4. Печатная форма по п. 3, отличающаяся тем, что полимер представляет собой акрилатный сополимер.

5. Печатная форма по п. 4, отличающаяся тем, что полимер представляет собой сополимер акриловой кислоты и одного или более алкилакрилатов.

6. Печатная форма по п. 5, отличающаяся тем, что полимер представляет собой сополимер акриловой кислоты, метилакрилата и этилакрилата.

7. Печатная форма по п. 6, отличающаяся тем, что сополимер акриловой кислоты, метилакрилата и этилакрилата содержит от около 5 до около 15 масс. % метилакрилата, от около 50 до около 80 масс. % этилакрилата и от около 5 до около 20 масс. % акриловой кислоты.

8. Печатная форма по п. 1, отличающаяся тем, что адгезивный слой растворим в кислом водном обрабатывающем растворе.

9. Печатная форма по п. 8, отличающаяся тем, что адгезивный слой содержит высыхающее адгезивное вещество, содержащее полимер с Tg от около 10 до 60°C и содержащее полярные функциональные группы и основные функциональные группы.

10. Печатная форма по п. 9, отличающаяся тем, что полимер представляет собой акрилатный сополимер.

11. Печатная форма по п. 10, отличающаяся тем, что полимер представляет собой сополимер диалкиламиноалкилакрилата и один или более алкилакрилат.

12. Печатная форма по п. 11, отличающаяся тем, что полимер представляет собой сополимер диметиламиноэтилакрилата, метилакрилата и этилакрилата.

13. Печатная форма по п. 12, отличающаяся тем, что сополимер акриловой кислоты, метилакрилата и этилакрилата содержит от около 5 до около 15 масс. % метилакрилата, от около 50 до около 80 масс. % этилакрилата и от около 5 до около 20 масс. % диметиламиноэтилакрилата.

14. Печатная форма по п. 1, отличающаяся тем, что адгезивный слой является плавким.

15. Печатная форма по п. 14, отличающаяся тем, что адгезивный слой содержит этиленвинилацетатное полимерное термоплавкое адгезивное вещество, полиамидное термоплавкое адгезивное вещество, полиолефиновое термоплавкое адгезивное вещество, реакционно-способное полиуретановое термоплавкое адгезивное вещество или терполимерное термоплавкое адгезивное вещество этилен-акриловый эфир-малеиновый ангидрид.

16. Печатная форма по п. 1, отличающаяся тем, что адгезивный слой представляет собой указанный сухой адгезивный эластичный слой.

17. Печатная форма по п. 16, отличающаяся тем, что сухой адгезивный эластичный слой содержит термопластический полимер, термопластический эластомер или поперечно-сшитый эластомер.

18. Печатная форма по п. 17, отличающаяся тем, что сухой адгезивный эластичный слой содержит природный полиизопрен, синтетический полиизопрен, полибутадиен, полихлоропрен, бутиловую резину, стирол-бутадиеновую резину, нитриловую резину, этиленпропиленовую резину, эпихлоргидриновую резину, полиакриловую резину, силиконовую резину, фторсиликоновую резину, фторэластомеры, перфторэластомеры, полиэфирные блок амиды, хлорсульфированный полиэтилен, этилен-бутадиеновый сополимерный эластомер, этилен-винилацетат, силиконовый эластомер, полиуретановый эластомер, аминопропил-терминированный силоксан диметилполимер, стирол-этилен/пропилен-стирол (СЭПС) термопластический эластомер, стирол-этилен/бутилен-стирол (СЭБС) термопластический эластомер, стирол-изопрен-стирол (СИС) термопластический эластомер, стирол-бутадиен-стирол (СБС) термопластический эластомер или термопластический эластомер стирол-этилен/бутилен-стирол с привитым малеиновым ангидридом.

19. Печатная форма по любому из пп. 1-18, отличающаяся тем, что дополнительно содержит силикон-высвобождающий слой между слоем базы и адгезивным слоем.

20. Печатная форма по любому из пп. 1-19, отличающаяся тем, что толщина слоя алюминия составляет от около 20 мкм до около 200 мкм.

21. Печатная форма по любому из пп. 1-20, отличающаяся тем, что слой базы изготовлен из материала, пригодного для вторичной переработки.

22. Печатная форма по любому из пп. 1-21, отличающаяся тем, что слой базы представляет собой пластиковый слой, композитный слой, слой на основе целлюлозы, такой как карточная бумага или бумага, или слой нетканого полотна.

23. Печатная форма по п. 22, отличающаяся тем, что слой базы содержит термопластическую смолу.

24. Печатная форма по п. 23, отличающаяся тем, что слой базы содержит:

• полистирол (ПС),

• полиолефин, такой как полиэтилен (ПЭ) и полипропилен (ПП) (в том числе ориентированный ПП, такой как биаксиально ориентированный ПП (или БОПП)),

• полиэстер, такой как полиэтилентерефталат (ПЭТ),

• полиамид (ПА),

• поливинилхлорид (ПВХ),

• полиэфирэфиркетон (ПЭЭК),

• полиимид (ПИ),

• поливинилацетат (ПВА),

• полиалкилакрилат (ПАА),

• полиалкилметакрилат (ПАМА),

• полилактид,

• полибутагидробурат,

• полисукцинамат,

• целлюлозные полимеры,

их сополимер или их смесь.

25. Печатная форма по п. 24, отличающаяся тем, что слой базы представляет собой ПЭТ пленку, БОПП пленку или ПП пленку.

26. Печатная форма по любому из пп. 1-25, отличающаяся тем, что слой базы содержит один или более наполнителей.

27. Печатная форма по п. 26, отличающаяся тем, что наполнитель представляет собой неорганический наполнитель, такой как кальция карбонат, кремния диоксид, алюминия оксид, титана оксид, алюмосиликат, цеолит и стекловолокно.

28. Печатная форма по п. 26, отличающаяся тем, что наполнитель представляет собой органическую углеводную муку.

29. Печатная форма по п. 26, отличающаяся тем, что наполнитель представляет собой сажу.

30. Печатная форма по пп. 1-27, отличающаяся тем, что слой базы представляет собой ПП, содержащий 20 % карбоната кальция.

31. Печатная форма по любому из пп. 1-30, отличающаяся тем, что толщина слоя базы составляет от около 10 до около 350 мкм.

32. Печатная форма по любому из пп. 1-31, которая дополнительно содержит слой внешнего покрытия на формирующем изображение слое.

33. Печатная форма по любому из пп. 1-32, отличающаяся тем, что дополнительно содержит второй формирующий изображение слой на указанном формирующем изображение слое.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] На прилагаемых чертежах:

[0018] Фиг. 1 представляет собой изображенную в разрезе схему варианта реализации литографической печатной формы согласно изобретению;

[0019] Фиг. 2 представляет собой изображенную в разрезе схему варианта реализации литографической печатной формы, в которой присутствует слой высвобождения;

[0020] Фиг. 3 представляет собой изображенную в разрезе схему варианта реализации литографической печатной формы, в которой применяется сухое адгезивное вещество;

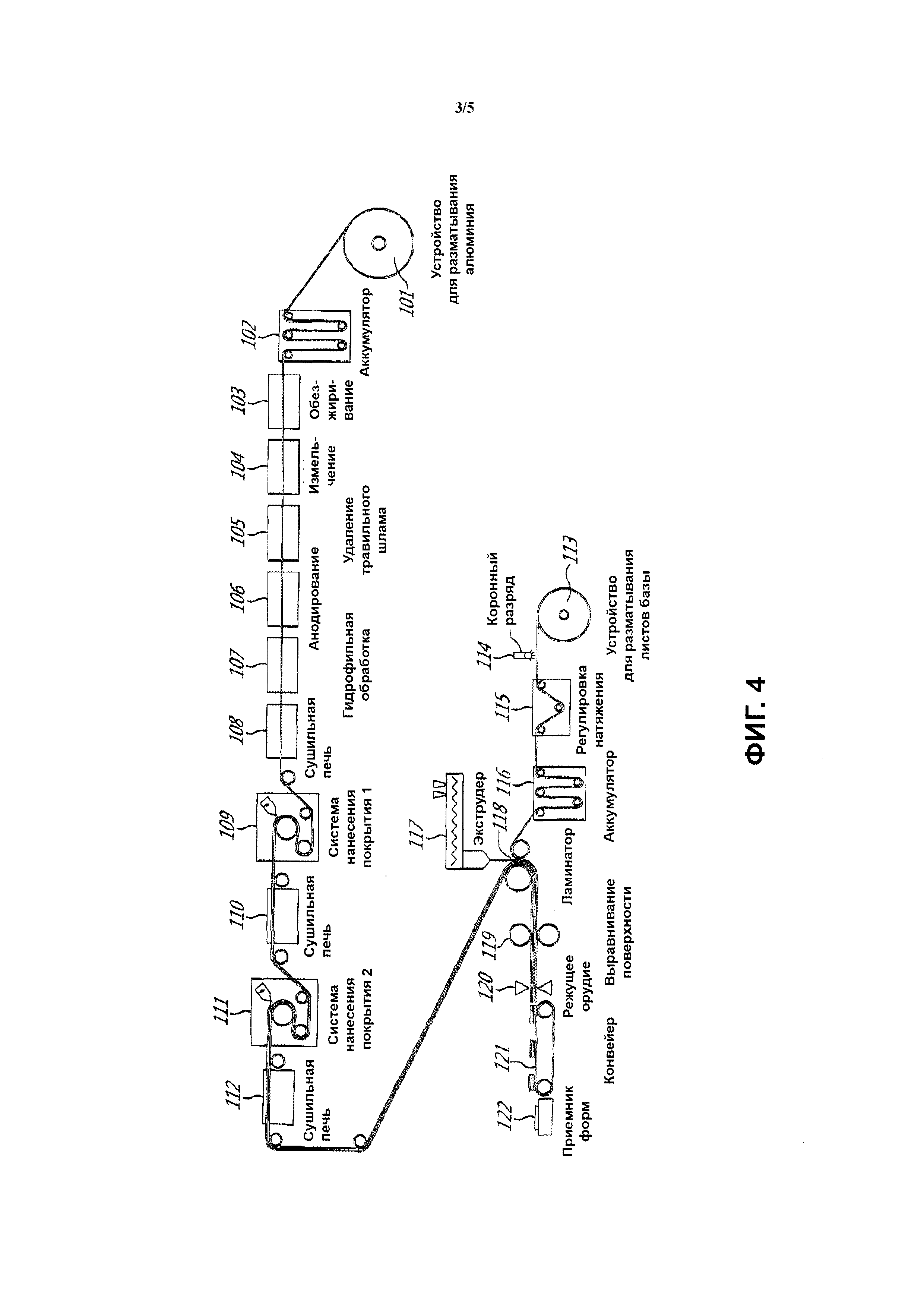

[0021] Фиг. 4 показывает производство варианта реализации литографической печатной формы согласно изобретению, в которой адгезивный слой производится экструзией;

[0022] Фиг. 5 иллюстрирует производство варианта реализации литографической печатной формы согласно изобретению, в которой на адгезивный слой нанесено покрытие; и

[0023] Фиг. 6 иллюстрирует производство варианта реализации литографической печатной формы согласно изобретению, в которой применяется сухое адгезивное вещество.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Печатные формы по изобретению

[0024] Типичной подложкой выбора для литографической печатной формы является (дорогой) лист алюминия, обычно толщиной от около 100 до 600 мкм. Настоящее изобретение является результатом усилий изобретателей по получению литографической печатной формы, которая поддается вторичной переработке и потенциально является не такой дорогой, как ее обычные двойники.

[0025] Изобретатели постарались заменить традиционно применяемый лист алюминия многослойной подложкой, содержащей слой базы, типично покрытый более тонким (и поэтому менее дорогим) листом алюминия. Кроме того, изобретатели постарались сделать такую многослойную подложку поддающейся вторичной переработке, что означает, что ее можно расслоить (после использования печатной формы), позволяя отдельную вторичную переработку слоя базы и алюминиевого слоя.

[0026] Изобретатели ранее предложили такую многослойную подложку в патентной публикации США № 2011/0277653. Эта подложка содержит (a) слой базы, (b) слой адгезивного вещества, покрывающий одну сторону слоя базы, за исключением по меньшей мере двух ее противоположных краев, и (с) слой алюминия, нанесенный на слой адгезивного вещества и указанные противоположные края слоя базы, таким образом, что слой алюминия привальцован к слою базы на указанных противоположных краях слоя базы. После формирования эта подложка может быть обработана с применением известных способов, чтобы получить печатную форму (т.е. получить слой алюминия оксида и слой, несущий изображение). В поддающихся вторичной переработке вариантах реализации такой подложки адгезивное вещество было растворимым или диспергируемым в обрабатывающем растворе (обычно воде или растворе на основе воды, таком как водно-спиртовая смесь), применяемом для расслоения подложки. Однако это означает, что адгезивное вещество также будет растворимым во многих из разнообразных жидкостей, применяемых для приготовления слоя алюминия оксида и несущего изображение слоя на подложке, а также чернил, увлажняющих растворов и/или проявителей, применяемых при проявлении и печати. Вот почему запайка обеспечивается между слоем алюминия и слоем базы на противоположных краях слоя базы. В вариантах реализации изобретения такая запайка обеспечивается полосами вторичного адгезивного вещества с различными характеристиками растворимости. Такая запайка препятствует контакту слоя (первого) адгезивного вещества с указанными различными жидкостями и, таким образом, снижает риск расслоения подложки. Присутствие такой запайки означает, однако, что подложка не сможет расслоиться в обрабатывающем растворе (запаянные края удерживают слой базы присоединенным к слою алюминия даже после растворения/диспергирования первого адгезивного вещества). Таким образом, перед расслоением использованную печатную форму следует разрезать на хлопья, которые затем будут расслаиваться на тонкие слои в обрабатывающем растворе.

[0027] Авторы настоящего изобретения постарались усовершенствовать вышеизложенное. Они хотели устранить потребность в запайке (и полосы вторичного адгезивного вещества), облегчить производственный процесс таким образом, что он может быть интегрирован в существующие производственные линии печатных форм, и облегчить вторичную переработку печатной формы, особенно исключая необходимость в разрезании используемой печатной формы на хлопья. Конечно, остается потребность в том, чтобы многослойная подложка не расслаивалась на тонкие слои в ходе производства и применения печатных форм и легко расслаивалась для целей вторичной переработки.

[0028] Если рассмотреть настоящее изобретение более подробно, предлагается многослойная литографическая печатная форма, содержащая:

алюминиевый слой, имеющий первую сторону и вторую сторону,

первый слой алюминия оксида, покрывающий первую сторону алюминиевого слоя,

необязательно второй слой алюминия оксида, покрывающий вторую сторону алюминиевого слоя,

формирующий изображение слой, покрывающий первый слой алюминия оксида,

адгезивный слой, приклеенный ко второй стороне алюминиевого слоя или к указанному второму слою алюминия оксида, если указанный второй слой алюминия оксида присутствует, и

слой базы, покрывающий адгезивный слой,

который доступен и нерастворим в олеофильных чернилах и щелочных или кислых водных увлажняющих растворах, применяемых в ходе печати с помощью печатной формы, и щелочных или кислых водных проявляющих растворах, применяемых в ходе проявления печатной формы, и при этом

адгезивный слой является:

растворимым в щелочном водном обрабатывающем растворе, если указанные проявляющие растворы и указанные увлажняющие растворы являются кислыми,

растворимым в кислом водном обрабатывающем растворе, если указанные проявляющие растворы и указанные увлажняющие растворы являются щелочными, плавким, или

если указанный второй слой алюминия оксида присутствует, то сухой адгезивный эластичный слой имеет твердость по Шору А 60 или менее,

таким образом, позволяя расслоение печатной формы с целью вторичной переработки после печати.

[0029] Β общем, печатная форма по изобретению будет иметь общую толщину от 100 мкм до 600 мкм, предпочтительно от 100 до 400 мкм.

Алюминиевый слой, первый слой алюминия оксида и формирующий изображение слой

[0030] Взятые вместе, слой алюминия, первый слой алюминия оксида и формирующий изображение слой воплощают скорее традиционную литографическую печатную форму.

[0031] Однако слой алюминия может быть тоньше, чем в традиционных печатных формах, поскольку слой базы обеспечивает структурную поддержку печатных форм по настоящему изобретению. Например, в вариантах реализации настоящего изобретения, слой алюминия имеет толщину от около 20 до около 300 мкм, предпочтительно от около 20 до около 200 мкм. Однако толщина алюминия может быть больше, например, от около 100 до около 300 мкм. Твердость алюминиевого слоя типично такая же, как и в традиционных формах. Например, она может составлять от H16 до H18.

[0032] Первый слой алюминия оксида является гидрофильным и таким образом обеспечивает основу для нанесения формирующего изображение слоя. Слой алюминия оксида можно получить обработкой алюминиевого слоя, как известно из уровня техники. Действительно, как отмечалось выше, алюминиевые подложки из уровня техники обычно обрабатывают с целью получения слоя алюминия оксида на их поверхностях, чтобы сделать их более гидрофильными. Следует отметить, что второй слой оксида алюминия имеет такую же природу и получен таким же способом, что и первый слой оксида. Его получают таким же способом. Однако он служит другой цели, как будет раскрыто ниже.

[0033] Чтобы повысить эффективность печатного процесса, гидрофильность первого слоя алюминия оксида можно повысить способами, известными квалифицированному специалисту. Например, слой алюминия оксида можно обработать органическими и неорганическими гидрофильными агентами. Органические гидрофильные агенты могут быть, например, водорастворимыми полимерами, сополимерами, дендримерами или олигомерами, содержащими функциональные группы фосфорной кислоты, карбоновой кислоты, сульфоновой кислоты или серной кислоты. Неорганические гидрофильные агенты могут быть, например, водными растворами натрия силиката, калия силикатов и смесью натрия дигидрофосфата и натрия фторида.

[0034] В вариантах реализации изобретения шероховатость слоя алюминия оксида составляет от около 0,1 до около 1,0 мкм.

[0035] Как и в традиционных литографических печатных формах, слой алюминия оксида покрыт одним или более слоями, необходимыми для формирования и печати изображения, как известно из уровня техники. Это обычно включает формирующий изображение слой. Такой формирующий изображение слой необязательно покрывается другим формирующим изображение слоем или слоем внешнего покрытия. В общем, любые подходящие нижние слои, формирующие изображение слои, слои внешнего покрытия и подобные, которые известны квалифицированному специалисту в области производства литографических печатных форм, можно применять в настоящем изобретении.

[0036] Формирующий изображение слой представляет собой слой, который чувствителен к излучению (обычно лазерному) и позволяет запись, проявление и печать изображения с помощью печатной формы. В вариантах реализации изобретения формирующий изображение слой является позитивным. В других вариантах реализации изобретения формирующий изображение слой является негативным. Любой формирующий изображение слой, известный квалифицированному специалисту как подходящий для производства литографической печатной формы, можно применять в литографических печатных формах по изобретению. Более конкретно, формирующий изображение слой может быть формирующим изображение слоем для позитивных литографических печатных форм по настоящему изобретению, как раскрыто в патентах США № 6124425; 6177182; и 7473515, которые включены в настоящий документ посредством ссылки. Кроме того, формирующий изображение слой может представлять собой формирующий изображение слой для негативных литографических печатных форм, как раскрыто в патентах США № 2007/0269739; 2008/0171286; 2010/0035183 и 2010/0062370, которые также включены в настоящий документ посредством ссылки. Типичный формирующий изображение слой может иметь толщину от около 0,5 до около 5 мкм.

[0037] В вариантах реализации изобретения формирующий изображение слой покрыт слоем внешнего покрытия. Подходящие слои внешнего покрытия известны квалифицированному специалисту. Они могут играть различную роль, такую как защита формирующего изображение слоя от окружающего света или влажности, уменьшение адгезивности печатной формы и т.п. В вариантах реализации изобретения слой внешнего покрытия дополнительно может быть чувствителен к лазерному свету, как и формирующий изображение слой. В общем, это повышает скорость формирования изображения и/или проявления. В вариантах реализации изобретения слой внешнего покрытия может быть таким, как раскрыто в патентной публикации США 2010/0215944.

[0038] В вариантах реализации изобретения формирующий изображение слой покрыт другим формирующим изображение слоем, как известно из уровня техники. Указанный второй слой может повышать скорость формирования изображения и обеспечивать больший тираж.

[0039] В зависимости от применяемого формирующего изображение слоя, изображение на литографической печатной форме по изобретению можно формировать лазерным излучением в ближнем инфракрасном диапазоне с длиной волны от 780 до 1100 нм или лазерным излучением в ультрафиолетовом диапазоне с длиной волны от 350 до 450 нм.

Слой базы

[0040] Взятые вместе, слой базы и алюминиевый слой образуют подложку печатной формы. Взятые вместе, они обеспечивают печатной форме достаточную структурную прочность для простоты обращения и применения в печатном процессе. Печатная форма должна быть гибкой, толстой и достаточно прочной для манипуляций и применения на типичных литографических печатных прессах и сопутствующих машинах, таких как фотонаборные машины с выводом изображения на формную пластину, а также для сохранения ее структурной целостности и формы. Кроме того, она должна быть достаточно гибкой, чтобы ее было легко устанавливать на барабаны печатного пресса (которые имеют искривленную поверхность, что требует изгиба печатной формы, чтобы принять форму поверхности).

[0041] Точная природа материала слоя базы не является критической. Материал может быть выбран на основании стоимости и характеристик обращения. Достаточно того, чтобы слой базы, вместе с другими слоями печатной формы, обеспечивал желательную структурную прочность.

[0042] В вариантах реализации изобретения слой базы имеет толщину от около 10 до около 350 мкм, предпочтительно от около 10 до около 300 мкм, более предпочтительно от около 50 до около 300 мкм, наиболее предпочтительно в диапазоне 100-200 мкм, например в диапазоне 100-150 мкм.

[0043] В вариантах реализации изобретения слой базы может быть слоем пластикового материала, композитным слоем, слоем на основе целлюлозы, таким как карточная бумага или бумага, или слоем нетканого полотна.

[0044] В вариантах реализации изобретения, если слой базы представляет собой пластиковый слой, он может быть твердым пластиковым слоем, многослойным слоем или слоем пластиковой пены. Конечно, такая пена должна быть достаточно плотной, чтобы способствовать структурной прочности подложки.

[0045] В вариантах реализации изобретения слой базы содержит термопластическую смолу, такую как термопластическая смола на основе нефти или термопластическая смола на основе биомассы. Пример таких смол включает полистирол (ПС), полиолефины, такие как полиэтилен (ПЭ) и полипропилен (ПП) (в том числе ориентированный ПП, такой как биаксиально ориентированный ПП (или БОПП)), полиэстеры, такие как полиэтилентерефталат (ПЭТ), полиамид (ПА), поливинилхлорид (ПВХ), полиэфирэфиркетон (ПЭЭК), полиимид (ПИ), поливинилацетат (ПВА), полиалкилакрилат (ПАА), полиалкилметакрилат (ПАМА), полилактид, полибутагидробурат, полисукцинамат, целлюлозные полимеры, их сополимеры и их смеси. В варианте реализации изобретения слой базы изготовлен из пленки ПЭТ (например, толщиной 120 или 130 мкм), пленки БОПП (например, толщиной 120 мкм) или пленки ПП (например, толщиной 120 мкм).

[0046] Указанные термопластические смолы и любой пластический материал, применяемый в качестве слоя базы, могут содержать один или более наполнителей. При необходимости, такие наполнители могут играть различную роль: они могут сделать слой базы более твердым, они могут сделать слой базы более шероховатым и/или они могут уменьшить плотность слоя базы. Увеличение твердости слоя базы способствует структурной прочности подложки. Увеличение шероховатости слоя базы уменьшает слипание печатных форм друг с другом, что позволяет складывать их стопкой для хранения или применения без перекладывания бумагой. Это также устраняет необходимость в перекладывании бумагой при обрезании печатных форм по размеру. Уменьшение плотности слоя базы уменьшает массу подложки и облегчает ее вторичную переработку, как объяснено ниже. В вариантах реализации изобретения количество наполнителей в смолах составляет от около 5 до около 85 масс. %, например, от около 10 до около 30% и более конкретно около 20%. Наполнитель может быть неорганическим наполнителем, например, таким как кальция карбонат, кремния диоксид, алюминия оксид, титана оксид, алюмосиликат, цеолит и стекловолокно. Кроме того, наполнитель может быть органической углеводной мукой, например, полученной из биомассы и природных волокон, таких как крахмал, опилки, рисовая шелуха, рисовая солома, пшеничная солома и жом сахарного тростника. Наполнитель также может представлять собой сажу или другой подобный материал.

[0047] В варианте реализации изобретения слой базы представляет собой ПП пленку (например, толщиной 120 мкм), содержащую 20% карбоната кальция.

[0048] В вариантах реализации изобретения слой базы может дополнительно содержать пигменты или красители. Они позволяют, например, идентифицировать конкретный продукт или конкретный бренд. Кроме того, слой базы может содержать добавки для обработки полимера, такие как, например, антиоксиданты и агенты для улучшения сыпучести.

[0049] В вариантах реализации изобретения слой базы представляет собой бумагу, покрытую слоем полимера по меньшей мере с одной стороны (нет необходимости наносить покрытие на бумагу со стороны, обращенной к адгезивному слою). Слой полимера может представлять собой полибутиратный или полиацетальный слой.

[0050] В интересах разработки поддающейся вторичной переработке подложки по изобретению, в вариантах реализации изобретения слой базы изготовлен из поддающегося вторичной переработке материала. В конкретных вариантах реализации изобретения слой базы имеет более низкую плотность, чем плотность обрабатывающего раствора, который обычно является водой или раствором на основе воды (таким как спиртово-водная смесь), как раскрыто ниже, причем обрабатывающий раствор сам по себе имеет более низкую плотность, чем плотность алюминиевого слоя, который также поддается вторичной переработке. Это способствует отделению различных слоев подложки в ходе вторичной переработки (см. ниже). С этой точки зрения, полиэтилен и полипропилен являются особенно предпочтительными, поскольку их плотность ниже 1 (где 1 - плотность воды).

Адгезивный слой

[0051] Адгезивный слой обеспечивает прилипание слоя базы к базовому слою алюминиевого слоя в ходе применения печатной формы (в том числе проявления и печати).

[0052] Как отмечалось выше, адгезивный слой доступен для чернил, увлажняющих растворов и проявляющих растворов, применяемых в ходе нанесения изображения и проявления печатной формы по изобретению. Это означает, что чернила, увлажняющие растворы и проявляющие растворы могут контактировать с адгезивным слоем на всей периферии печатной формы. В ходе проявления и применения в процессе печати чернила, увлажняющие растворы и проявляющие растворы будут вступать в контакт с адгезивным слоем на краях печатной формы. По сравнению с подложкой, раскрытой в публикации патента США № 2011/0277653, отсутствуют запаянные (или защищенные другим образом) края, экранирующий адгезивный слой от чернил, увлажняющих растворов и проявляющих растворов. Однако как заявлено в публикации патента США № 2011/0277653, два края печатной формы могут быть защищены от контакта с жидкостями в ходе печати (но не в ходе допечатного проявления) зажимами, применяемыми для удерживания печатных форм на печатных машинах.

[0053] Упомянутое выше отсутствие запайки облегчает производство печатных форм по изобретению. Однако чтобы воспрепятствовать расслоению в неподходящее время, адгезивный слой в печатных формах по изобретению нерастворим в проявляющих растворах, увлажняющих растворах и проявляющих растворах. Действительно, адгезивный слой должен быть нерастворим или демонстрировать низкую растворимость в этих жидкостях, иначе печатная форма подвергалась бы риску расслоения в ходе проявления и/или печати. Таким образом, если печатная форма предназначена для применения со щелочными проявляющими растворами и/или щелочными увлажняющими растворами, адгезивный слой должен быть нерастворим в щелочных водных растворах, и если печатная форма предназначена для применения с кислыми проявляющими растворами и/или кислыми увлажняющими растворами, адгезивный слой должен быть нерастворим в кислых водных растворах. Также, адгезивный слой не должен быть растворим в чернилах, применяемых для печати (указанные чернила являются олеофильными, как объяснено выше).

[0054] Как раскрыто ниже, при производстве печатных форм по изобретению, слой алюминия оксида и формирующий изображение слой (и другие необязательные слои) изготавливают перед тем, как будет нанесен адгезивный слой, и слой базы наносят на слой алюминия. Такой способ производства является прогрессивным, поскольку его легче интегрировать в существующие линии производства печатных форм. Кроме того, он снижает требования относительно адгезивного слоя, поскольку отсутствует потребность в устойчивости к любой из жидкостей, применяемых в ходе производства слоя алюминия оксида и формирующего изображение слоя (и других необязательных слоев).

[0055] Адгезивный слой может быть различной природы. Он может представлять собой слой высыхающего адгезивного вещества, т.е. адгезивного вещества, которое затвердевает при высыхании. Кроме того, он может быть слоем термоплавкого адгезивного вещества, т.е. адгезивным слоем, который затвердевает при охлаждении. Наконец, адгезивный слой может быть сухим адгезивным эластичным слоем, который приклеивают ко второму слою алюминия оксида, как обсуждается ниже.

[0056] Высыхающие адгезивные вещества. Высыхающие адгезивные вещества, которые могут применяться в адгезивном слое, представляют собой адгезивные вещества на основе растворителя, которые обычно содержат один или более ингредиентов (обычно полимеры), растворенных в растворителе. По мере выпаривания растворителя адгезивное вещество затвердевает. Таким образом, высыхающие адгезивные вещества для применения в адгезивном слое должны быть растворимыми в таком растворителе (на основании воды или нет), так что они могут быть нанесены на слой базы.

[0057] Дополнительно, как обсуждалось выше, после высыхания такие адгезивные вещества не должны быть растворимыми в олеофильных чернилах, применяемых с печатной формой. Это может быть достигнуто путем выбора адгезивных веществ, которые скорее растворимы в водных растворах, чем в олеофильных растворителях.

[0058] Однако, кроме того, такие адгезивные вещества не должны быть растворимыми в водных проявляющих растворах и увлажняющих растворах, которые будут применяться с печатной формой, и при этом должны быть растворимыми в водном обрабатывающем растворе, который применяется для расслоения (см. ниже более конкретную информацию о вторичной переработке). Авторы настоящего изобретения достигли этого путем выбора природы обрабатывающего раствора как функции природы проявляющих растворов и/или увлажняющих растворов, применяемых в ходе использования печатной формы. Если проявляющие растворы и/или увлажняющие растворы являются кислыми, то обрабатывающий раствор будет щелочным. Если проявляющие растворы и/или увлажняющие растворы являются щелочными, то обрабатывающий раствор будет кислым. Другими словами, высыхающее адгезивное вещество дополнительно должно быть (A) растворимым в щелочном водном растворе, но нерастворимым в кислых водных растворах, или (B) растворимым в кислом водном растворе, но нерастворимым в щелочных водных растворах.

[0059] Все упомянутое выше может быть достигнуто с помощью полимеров, которые имеют относительно низкую Tg (температура стеклования), например, от около 10 до около 60°C, предпочтительно от около 15 до около 20°C, таким образом, что они являются клейкими. Такие полимеры должны содержать достаточно полярные функциональные группы (спиртовые, карбоксильные, амидные и т.п.), которые обеспечивают растворимость в водных растворах и ограничивают растворимость в олеофильных средах. Такие полимеры включают акрилатные, уретановые, мочевинные, эпокси или эфирные полимеры. Предпочтительными полимерами являются акрилатные полимеры, так как они экономичны и легко модифицируются.

[0060] Дополнительно, эти полимеры должны содержать достаточно кислотные функциональные группы (такие как -COOH), которые обеспечивают растворимость в щелочных водных растворах, или достаточно основные функциональные группы (такие как амины), которые обеспечивают растворимость в кислых водных растворах, в зависимости от их желательных характеристик растворимости.

[0061] Примером полимера, растворимого при кислом pH, но нерастворимого при щелочном pH, является сополимер алкилакрилатных мономеров с диалкиламиноалкилакрилатными мономерами. Присутствие диалкиламиноалкилакрилатных мономеров, которые содержат основную аминогруппу, обеспечивает растворимость в кислых водных растворах. Таким образом, растворимость сополимера может быть тонко настроена посредством регулирования соотношения данного мономера по сравнению с другими мономерами. Примеры диалкиламиноалкилакрилатных мономеров включают диметиламино-этил-акрилат, диэтиламино-этил-акрилат и дибутиламино-этил-акрилат. Примеры алкилакрилатных мономеров включают этилакрилат и метилакрилат. Конкретным примером такого сополимера является сополимер метилакрилата (5-15 масс. %), этилакрилата (50-80 масс. %), и диметиламиноэтилакрилата (5-20 масс. %). Процентное значение должно основываться на общей массе сополимера. Такой полимер, например, продается под торговым названием Elastak™ 1020.

[0062] Примером адгезивного вещества, растворимого при щелочном pH, но нерастворимого при кислом pH, является сополимер алкилакрилатных мономеров с мономерами акриловой кислоты. Присутствие мономеров акриловой кислоты, которые содержат кислотные группы, обеспечивает растворимость в щелочных водных растворах. Таким образом, растворимость сополимера может быть тонко настроена посредством регулирования соотношения данного мономера по сравнению с другим мономером. Примеры алкилакрилатных мономеров включают такие же, как приведено выше. Конкретным примером такого сополимера является сополимер метилакрилата (5-15 масс. %), этилакрилата (50-80 масс. %) и акриловой кислоты (5-20 масс. %). Процентное значение должно основываться на общей массе сополимера. Такой полимер, например, продается под торговым названием Elastak™ 1000.

[0063] В обоих упомянутых выше случаях Tg сополимеров управляют соотношением различных мономеров. Например, чистый поли(метилакрилат) имеет Tg около 10°C, чистый поли(этилакрилат) имеет Tg около -21°C, чистый поли(диметиламиноэтилакрилат) имеет Tg около 19°C, тогда как чистая поли(акриловая кислота) имеет Tg около 105°C.

[0064] Термоплавкие адгезивные вещества. Термоплавкие адгезивные вещества, которые могут применяться в адгезивном слое, представляют собой термопластические вещества, применяемые в расплавленной форме, которые затвердевают при охлаждении с образованием адгезивных связей между слоем алюминия и слоем базы.

[0065] При охлаждении, снова, такие адгезивные вещества не должны быть растворимыми в олеофильных чернилах, применяемых с печатной формой.

[0066] Кроме того, термоплавкие адгезивные вещества не должны быть растворимыми в проявляющих растворах и увлажняющих растворах, которые будут применяться с печатной формой.

[0067] Следует отметить, что в противоположность упомянутому выше, нет необходимости в том, чтобы термоплавкое адгезивное вещество было растворимым в обрабатывающем растворе, так как его с легкостью можно расплавить, что обеспечивает расслоение без применения какого-либо обрабатывающего раствора. Это снижает требования к растворимости термоплавких адгезивных веществ (по сравнению с высыхающим адгезивным веществом), так как они просто должны быть относительно нерастворимыми во всех применяемых жидкостях, вместо того, чтобы быть выборочно растворимым в обрабатывающем растворе.

[0068] Примеры подходящих термоплавких адгезивных веществ включают этиленвинилацетатный полимер, полиамид, полиолефин, реакционно-способный полиуретан и терполимеры этилен-акриловый эфир-малеиновый ангидрид. В частности, можно отметить адгезивные вещества, продаваемые под торговыми марками:

- Lotader™ (в том числе продукт 3210, случайный терполимер этилена, акрилового эфира и малеинового ангидрида от Arkema, США),

- Dorus™ (в том числе продукт KS 351, полимер этилена-винилацетата от Henkel, США),

- Macromelt® (в том числе продукт TPX 16-344 UBK™, полиамид) от Henkel, США, и

- Affinity™ (в том числе продукт GA1875, полиолефиновый эластомер) от Dow, США.

[0069] Подкласс термоплавкого адгезивного вещества представляет собой реакционно-способные адгезивные вещества, которые после затвердевания, подвергаются дальнейшей вулканизации, например, под действием влажности, ультрафиолетового излучения, облучения электронами или другими способами.

[0070] Примеры таких адгезивных веществ включают реакционно-способные уретановые адгезивные вещества, продаваемые под торговыми марками:

- Suprasec® от Huntsman, США,

- Purmelt® (в том числе продукт QR-6205) от Henkel, США,

- Terorehm® (в том числе продукт MC9520 и MC9530, вулканизируемые влажностью полиуретаны от Henkel, США), и

- Mor-Melt™ (в том числе продукт R5003, вулканизируемый влажностью полиуретан) от Dow, США.

[0071] Для квалифицированного специалиста будет очевидно, что температура плавления термоплавкого адгезивного вещества должна быть ниже температуры плавления слоя базы.

[0072] В вариантах реализации изобретения для всех вышеперечисленных типов адгезивных веществ толщина адгезивного слоя составляет от около 10 до около 300 мкм, предпочтительно от около 10 до около 100 мкм, наиболее предпочтительно от около 10 до 50 мкм. Β вариантах реализации изобретения толщина адгезивного слоя составляет около 20 мкм.

[0073] Сухие адгезивные вещества

[0074] Если применяется сухое адгезивное вещество, тыльная сторона алюминиевого слоя (т.е. сторона напротив слоя формирования изображения) должна быть покрыта «вторым» слоем алюминия оксида. Такой слой алюминия оксида, полученный измельчением и анодированием, как раскрыто ниже, содержит нано- и микропоры, которые принимают участие в сухом прилипании.

[0075] Слой базы покрыт адгезивным слоем, который в данном случае представляет собой сухой адгезивный эластичный слой.

[0076] Как продемонстрировано в Международной патентной публикации WO 2012/155259, такой сухой адгезивный эластичный слой будет, в свою очередь, прилипать к слою алюминия оксида. Более конкретно, считается, что сухой адгезивный эластичный слой прилипает к микро- и нанопорам слоя алюминия оксида вследствие физических (например, ван-дер-ваальсовских) и/или химических взаимодействий между микро- и нанопорами, и сухой адгезивный эластичный слой, который, будучи эластичным, соответствует топографии характерной поверхности с образованием обратимого механического сцепления. Таким образом, если сухой адгезивный эластичный слой вводят в физический контакт со слоем алюминия оксида, который содержит микро- и нанопоры, между ними мгновенно образуется адгезивная связь. Эта связь является обратимой и поверхности могут быть расцеплены.

[0077] Как таковой, эластичный материал в сухом адгезивном эластичном слое может быть любым из раскрытых в Международной патентной публикации WO 2012/155259 (см. раздел под названием «Эластичная поверхность») до тех пор, пока сухой адгезивный эластичный слой нерастворим в олеофильных чернилах, проявляющих растворах и увлажняющих растворах, которые будут применяться с печатной формой. Следует отметить, однако, что нет необходимости в растворимости сухого адгезивного эластичного слоя в обрабатывающем растворе, так как сухое прилипание означает, что слой базы, несущий сухой адгезивный эластичный слой, может быть с легкостью отшелушен от второго слоя алюминия оксида, что позволяет расслоение без применения какого-либо обрабатывающего раствора.

[0078] Сухой адгезивный эластичный слой имеет относительно низкий индекс, таким образом, что он способен деформироваться и соответствовать порам во «втором» слое алюминия оксида. В вариантах реализации изобретения эластичный материал или поверхность имеет твердость по Шору А 60 или менее, предпочтительно 55, 50, 45, 40, 35, 30 или 25, или менее. В этих или других вариантах реализации изобретения эластичный материал или поверхность имеет твердость по Шору А 20, 25, 30, 35, 40, 45, 50 или 55, или более.

[0079] В вариантах реализации изобретения эластичная поверхность изготовлена из полимера, неограничивающие примеры которого включают термопластические полимеры, термопластические эластомеры и поперечно-сшитые эластомеры.

[0080] Подходящие полимеры включают, без ограничения, природный полиизопрен, синтетический полиизопрен, полибутадиен, полихлоропрен, бутиловую резину, стирол-бутадиеновую резину, нитриловую резину, этиленпропиленовую резину, эпихлоргидриновую резину, полиакриловую резину, силиконовую резину, фторсиликоновую резину, фторэластомеры, перфторэластомеры, полиэфирные блокамиды, хлорсульфированный полиэтилен, этилен-бутадиеновый сополимерный эластомер, этилен-винилацетат, силиконовый эластомер, полиуретановый эластомер, аминопропил-терминированный силоксан диметилполимер, стирол-этилен/пропилен-стирол (СЭПС) термопластический эластомер, стирол-этилен/бутилен-стирол (СЭБС) термопластический эластомер, стирол-изопрен-стирол (СИС) термопластический эластомер, стирол-бутадиен-стирол (СБС) термопластический эластомер и/или термопластический эластомер стирол-этилен/бутилен-стирол с привитым малеиновым ангидридом.

[0081] В вариантах реализации изобретения эластичный материал, формирующий сухой адгезивный эластичный слой, представляет собой эластомер с твердостью по Шору D от 40 до 55.

[0082] В таблице ниже приведены неограничивающие примеры термопластических эластомеров вместе с некоторыми их физическими свойствами. Термопластические эластомеры перечислены в соответствии с их твердостью (по Шору A), относительным удлинением (%) и/или пределом прочности (фунт/дюйм2). Термопластические эластомеры Kraton доступны у Kraton Polymers в Хьюстоне, Техас. Спецификации указанных полимеров доступны квалифицированному специалисту через веб-сайт www.kraton.com и, таким образом, включены в данный документ посредством ссылки.

[0083] В таблице ниже приведены неограничивающие примеры поперечно-сшитых эластомеров вместе с некоторыми их физическими свойствами. Поперечно-сшитые эластомеры перечислены в соответствии с их твердостью (по Шору A), относительным удлинением (%), пределом прочности (фунт/дюйм2) и разрывным усилием (кН/м). Силиконовые эластомеры доступны y Dow Corning. Спецификации указанных полимеров доступны квалифицированному специалисту через веб-сайт www.dowcorning.com и, таким образом, включены в данный документ посредством ссылки.

[0084] Другим примером эластичного материала является QLE1031; вулканизируемый нагреванием силиконовый эластомер, доступный у Quantum Silicones, Вирджиния, США. Спецификация этого полимера доступна квалифицированному специалисту через веб-сайт www.quantumsilicones.com и, таким образом, включена в данный документ посредством ссылки.

[0085] В вариантах реализации изобретения толщина сухого адгезивного эластичного слоя составляет от около 5 до около 80 мкм, предпочтительно от около 10 до 50 мкм.

Фигуры 1-3

[0086] Грубую схему варианта реализации печатной формы по изобретению можно видеть на Фиг. 1. Подложка на данной фигуре содержит слой базы (10), адгезивный слой (12) на слое базы (10) и слой алюминия (14), привальцованный к слою базы (10) посредством адгезивного слоя (12). Далее, слой алюминия (14) несет первый слой алюминия оксида (16), который несет формирующий изображение слой (18). В конкретных проиллюстрированных вариантах реализации изобретения формирующий изображение слой (18) несет необязательный слой (20), который может быть, например, вторым формирующим изображение слоем или слоем внешнего покрытия.

[0087] В вариантах реализации изобретения печатная форма по изобретению дополнительно содержит силикон-высвобождающий слой между слоем базы и адгезивным слоем. Такой вариант реализации изобретения проиллюстрирован на Фиг. 2, где силикон-высвобождающий слой (22) показан между слоем базы (10) и слоем адгезивного вещества (12). Таким силикон-высвобождающим слоем обычно покрывают биаксиально ориентированные политерефталатные пленки. Кроме того, он может быть соэкструдирован на политерефталатных или полипропиленовых пленках.

[0088] Слой базы с силикон-высвобождающим слоем особенно пригоден при применении термоплавких адгезивных веществ, которые должны обрабатываться (имеется в виду вторичная переработка) скорее плавкой, чем растворением. В таких случаях высвобождающий слой облегчает расслоение печатной формы. Предпочтительный силикон-высвобождающий слой, соэкструдированный на политерефталатных и полипропиленовых пленках, доступен от Mylan Optoelectronics под торговыми марками Elastak® R-PET и Elastack®R-PP.

[0089] Фиг. 3 иллюстрирует печатную форму по изобретению, в которой применяется сухое адгезивное вещество. В таких вариантах реализации изобретения слой алюминия (14) несет второй слой алюминия оксида (26), что позволяет сухое прилипание адгезивного слоя, который в данном случае является сухим адгезивным эластичным слоем (24).

Преимущества

[0090] Вышеупомянутые печатные формы имеют, в вариантах реализации изобретения, несколько преимуществ.

[0091] Первое из этих преимуществ состоит в уменьшении толщины алюминиевого слоя. Это снижает затраты на производство, по сравнению с применением простых алюминиевых подложек (дорогой алюминий). Кроме того, это уменьшает массу печатных форм (слой базы обычно менее плотен, чем алюминий), что, в свою очередь, уменьшает транспортируемую массу и затраты. Дополнительно, это снижает стоимость вторичной переработки, поскольку вторичная переработка алюминия является энергоемкой и поэтому дорогостоящей.

[0092] Другое преимущество состоит в устранении потребности в перекладывании бумагой (особенно в случае некоторых слоев базы). Это также уменьшает транспортируемую массу и затраты. Кроме того, это снижает расходы на обработку.

[0093] Как более подробно объяснено ниже, производство таких печатных форм и их расслоение для целей вторичной переработки облегчено.

[0094] Другое преимущество состоит в обычно крупных тиражах при печати, как проиллюстрировано в примерах ниже.

Производство печатных форм по изобретению

[0095] В другом аспекте настоящего изобретения предлагаются способы производства подложки литографической печатной формы. В этом аспекте слой базы, различные адгезивные слои, слой алюминия, слои алюминия оксида и все другие слои являются такими, как определено с учетом первого аспекта изобретения.

[0096] Как отмечалось выше, слой базы привальцован к слою алюминия посредством адгезивного слоя. Более конкретно, он размещен на стороне, противоположной формирующему изображение слою.

[0097] Поскольку края слоя базы и алюминиевого слоя не спаяны вместе; адгезивный слой доступен вдоль периферии печатной формы. «Доступный» означает, что различные жидкости, применяющиеся в ходе создания, проявления и применения печатных форм могут находиться в прямом контакте с адгезивным веществом. Эти жидкости совершенно различные. Поэтому было сложным получить печатную форму, которая может оказывать сопротивление всем этим агрессивным воздействиям без расслоения, а затем легко расслаивается для целей вторичной переработки.

[0098] Способ производства по изобретению частично преодолевает эту проблему путем привальцовывания слоя базы к алюминиевому слою после того, как завершены все производственные стадии для печатных форм, в которых применяются жидкости. В вариантах реализации изобретения вальцевание имеет место после проведения всех производственных стадий для печатных форм, но для указанного вальцевания (и, в вариантах реализации изобретения, обрезания печатной формы до желательного размера). Это снижает требования к адгезивному веществу, так как в дальнейшем оно должно оказывать сопротивление только жидкостям, применяемым в ходе проявления и печати.

[0099] Фактически, это является преимуществом настоящего изобретения, так как это означает, что вальцевание легко может быть интегрировано в любой уже существующий способ производства печатной формы. В самых простых случаях производство печатной формы по изобретению просто включает добавление стадии вальцевания в конце уже существующего способа производства печатной формы (или ближе к концу такого способа, например непосредственно перед обрезанием по размеру).

[00100] Производство печатной формы по изобретению, таким образом, включает стадию обеспечения литографической печатной формы, как известно из уровня техники (такая форма содержит по меньшей мере слой алюминия, несущий формирующий изображение слой), обеспечения адгезивного слоя и слоя базы, а затем вальцевания слоя базы на слой алюминия на стороне, противоположной формирующему изображение слою, причем вальцевание осуществляют посредством адгезивного слоя. В таком способе толщина алюминиевого слоя печатной формы обычно будет уменьшена, по сравнению со способом из уровня техники, так как слой базы обеспечивает производимой печатной форме структурную целостность. Это является другим преимуществом изобретения, поскольку меньшее количество алюминия (который является дорогостоящим) применяется в процессе изготовления печатной формы.

[00101] В вариантах реализации изобретения стадия обеспечения литографической печатной формы, как известно из уровня техники, включает обеспечение алюминиевого слоя и слоя алюминия оксида, а также получение формирующего изображение слоя на слое алюминия оксида.

[00102] В вариантах реализации изобретения стадия снабжения алюминиевого слоя слоем алюминия оксида включает обеспечение алюминиевого слоя и получение алюминия оксида по меньшей мере на одной стороне алюминиевого слоя. Этот слой может быть получен путем непосредственной обработки слоя алюминия электролитическим способом. Такой электролитический способ может осуществляться на непрерывной производственной линии с рулонной подачей или листовой подачей.

[00103] Стадия обеспечения адгезивного слоя будет варьировать в зависимости от применяемого вида адгезивного вещества. Слой базы можно покрыть адгезивными веществами в жидкой форме и, при необходимости, позволить вулканизацию или высушивание. Термоплавкое адгезивное вещество можно расплавить и подобным образом покрыть слой базы. Кроме того, термоплавкие адгезивные вещества могут быть нанесены, например, экструзией при температуре, при которой они плавятся, непосредственно перед вальцеванием. Сухое адгезивное вещество также можно приготовить, как раскрыто ниже.

[00104] Описание конкретного варианта реализации упомянутых выше способов приведено ниже со ссылкой на Фиг. 4-6.

[00105] Фиг. 4 иллюстрирует способ создания печатной формы по изобретению, в котором адгезивное вещество представляет собой термоплавкое адгезивное вещество, которое экструдируют непосредственно перед привальцовыванием слоя базы к слою алюминия. Фиг. 5 иллюстрирует подобный способ, в котором перед вальцеванием адгезивным веществом покрывают слой базы и высушивают, таким образом, формируя адгезивный слой. Фиг. 6 иллюстрирует способ изготовления печатной формы по изобретению, в котором применяется сухое адгезивное вещество.

Экструдированные адгезивные вещества

[00106] На Фиг. 4 слой алюминия раскручивается из кольца (101) и проходит через аккумулятор (102).

[00107] Аккумулятор необязателен; он полезен при переключении рулонов исходных материалов (в 101), когда рулон заканчивается.

[00108] Слой алюминия далее обрабатывают электролитическим способом (203-208) с целью формирования слоя алюминия оксида. Такой электролитический способ может осуществляться в непрерывной производственной линии с рулонной подачей или листовой подачей. Фиг. 4 иллюстрирует непрерывный способ.

[00109] Таким образом слой алюминия обезжиривают (103). В вариантах реализации изобретения эта стадия включает промывание алюминиевого слоя, например, водным щелочным раствором, содержащим натрия гидроксид (3,85 г/л) и натрия глюконат (0,95 г/л) при 65°C, чтобы удалить любое органическое масло и смазку с его поверхности; нейтрализацию, например, водной хлористоводородной кислотой (2,0 г/л); и конечное промывание водой, чтобы удалить избыток раствора хлористоводородной кислоты.

[00110] Затем очищенный слой алюминия подвергают электролитическому измельчению (104), например, в водном электролите, содержащем водный раствор хлористоводородной кислоты (8,0 г/л) и уксусной кислоты (16 г/л), используя углеродные электроды при 25°C. Сила тока и плотность заряда могут составлять 38,0 А/дм2 и 70,0 Кл/дм2 соответственно.

[00111] После измельчения алюминия проводят удаление травильного шлама (105), которое удаляет нежелательные примеси перед анодированием. Это может быть достигнуто, например, с помощью водного раствора натрия гидроксида (2,5 г/л) с последующей нейтрализацией водным раствором серной кислоты (2 г/л); и промыванием водой, чтобы удалить избыток кислоты.

[00112] Слой алюминия далее повергают анодированию (106), получая таким образом слой алюминия оксида. Анодирование может иметь место, например, в водном электролите, содержащем серную кислоту (140 г/л) при 25°C; при этом поток и плотность заряда корректируют таким образом, чтобы получить слой алюминия оксида с толщиной от около 2,5 до около 3,0 г/м2.

[00113] В дальнейшем слой алюминия оксида промывают водой и обрабатывают для повышения гидрофильности его поверхности. Это может быть достигнуто, например, с помощью водного раствора, содержащего натрия дигидрофосфат (50 г/л) и натрия фторид (0,8 г/л) при 75°C, с последующим промыванием водой при 50°C.

[00114] Слои алюминия/алюминия оксида далее сушат (108), например, горячим воздухом при 110°C в печи.

[00115] Затем, слои алюминия/алюминия оксида можно свернуть в кольца. Альтернативно, как показано на Фиг. 4, их непосредственно покрывают формирующим изображение слоем. Фиг. 4 действительно иллюстрирует, что в дальнейшем формирующим изображение слоем покрывают слой алюминия оксида (109) и сушат (110), например, при температуре от 100 до 150°C с применением горячего воздуха или возле инфракрасных нагревающих трубок.

[00116] Необязательно, слой внешнего покрытия или второй формирующий изображение слой далее наносят на первый формирующий изображение слой (111) и сушат таким же образом (112).

[00117] На изготовленную таким способом литографическую печатную форму легко нанести слой базы.

[00118] Подготовка слоя базы к вальцеванию (113-116) может иметь место перед, после или в ходе электролитической обработки слоя алюминия (стадии 101-108) и/или стадий нанесения покрытия/сушки (109-112).

[00119] Подготовка слоя базы к вальцеванию, как проиллюстрировано на Фиг. 4, включает разматывание слоя базы (113). В вариантах реализации изобретения этот слой базы уже несет необязательный силикон-высвобождающий слой. Слой базы при необходимости обрабатывают коронным разрядом (114). Обработка коронным разрядом будет увеличивать полярность поверхности и, таким образом, адгезию полимерных материалов. В дальнейшем слой базы проходит через необязательный регулятор натяжения ленты (115) и необязательный аккумулятор (116). В действительности, необходимо отметить, что регулятор натяжения ленты и аккумулятор менее полезны, если применяется автоматический витой обменник слоя базы.

[00120] Фиг. 4 иллюстрирует предпочтительную последовательность для стадий 114, 115 и 116. Однако для квалифицированного специалиста будет очевидно, что она может варьировать.

[00121] Термоплавкое адгезивное вещество далее экструдируют (117) на слой базы или на слой алюминия (на стороне, противоположной формирующему изображение слою). Такая экструзия формирует адгезивный слой. Предпочтительно термоплавкое адгезивное вещество экструдируют на слой базы. Экструзию можно осуществлять с применением, например, одношнекового экструдера.

[00122] Слой алюминия и слой базы, несущий адгезивное вещество, в дальнейшем вальцуют (118). В ходе вальцевания адгезивный слой обращен к той стороне алюминиевого слоя, которая не несет формирующего изображение слоя. Вальцевание производят, пропуская два рулона между двумя валиками, как проиллюстрировано на Фиг. 4.

[00123] Многослойный продукт в дальнейшем проходит через дополнительные валики (119) для охлаждения (например, при 45°C) и, при необходимости, выравнивания.

[00124] После вальцевания печатные формы обрезают до необходимого размера (120) и, при желании, осуществляют дальнейшие операции (например, транспортировку с помощью конвейера (121) к приемнику листов (122)) для укладки в ящики или использования.

[00125] Если кремний-высвобождающий слой присутствует на слое базы, он может быть сформирован на слое базы вне линии. Слой базы с кремний-высвобождающим слоем далее перематывают и загружают на производственную линию (113). В альтернативных, не показанных вариантах реализации изобретения кремний-высвобождающий слой может быть получен на линии, причем это осуществляют до обработки коронным разрядом 114.

[00126] Кремний-высвобождающий слой можно получить путем нанесения в качестве покрытия раствора на основании растворителя на слой базы с последующей сушкой при подходящей температуре, например от около 100 до около 150°C. Альтернативно, кремний-высвобождающий слой может быть получен путем нанесения в качестве покрытия не содержащей растворителя жидкости на слой базы с последующей вулканизацией при подходящей температуре, например от около 100 до около 150°C.

Наносимые в качестве покрытия адгезивные вещества

[00127] В альтернативном процессе, показанном на Фиг. 5 (нанесенное в качестве покрытия адгезивное вещество), стадии 201-212 и 220-222 идентичны стадиям 101-112 и 120-122 Фиг. 4 соответственно. Снова, подготовка слоя базы (213-218) к вальцеванию может иметь место перед, после или в ходе электролитической обработки слоя алюминия (стадии 201-208) и/или стадий нанесения покрытия/сушки (209-212).

[00128] Слой базы разматывают (213). Далее слой базы проходит сквозь необязательный регулятор натяжения ленты (214) и необязательный аккумулятор (215). При необходимости, в дальнейшем его обрабатывают коронным разрядом (216). Снова, Фиг. 5 иллюстрирует предпочтительную последовательность для стадий 214, 215 и 216. Однако для квалифицированного специалиста будет очевидно, что она может варьировать.

[00129] Слой базы далее покрывают (217) адгезивным веществом в жидкой форме, чтобы сформировать адгезивный слой. Толщина адгезивного слоя может составлять, например, от около 1 до около 20 мкм. Адгезивное вещество, которое наносят в качестве покрытия, может находиться в форме раствора адгезивного вещества на основе воды или растворителя. Адгезивное вещество, которое наносят в качестве покрытия, также может находиться в жидкой форме, но не содержащей растворителя, например, оно может представлять собой расплавленное термоплавкое адгезивное вещество.

[00130] Если применяется раствор адгезивного вещества, за нанесением покрытия следует сушка (218) с применением горячего воздуха или инфракрасных нагревательных трубок при температуре от 100 до 150°C.

[00131] В случае адгезивного вещества, не содержащего растворителя, которое требует вулканизации, сушку (218) при необходимости заменяют вулканизацией, например, при температуре около 120°C. Если не содержащее растворителя адгезивное вещество представляет собой термоплавкое адгезивное вещество, сушку (218) просто пропускают. Однако вальцевание должно происходить до того, как адгезивное вещество остынет.

[00132] Слой алюминия и слой базы в дальнейшем вальцуют (219). В ходе вальцевания адгезивный слой находится между стороной алюминиевого слоя, который не несет формирующего изображения слоя, и слоем базы. Вальцевание осуществляют путем пропускания двух рулонов между двумя валиками, как проиллюстрировано на Фиг. 5.

[00133] После вальцевания печатные формы обрезают до необходимого размера (220) и, при желании, осуществляют дальнейшие операции (например, транспортировку с помощью конвейера (221) к приемнику листов (222)) для укладки в ящики или использования.

Сухие адгезивные вещества

[00134] В альтернативном способе, проиллюстрированном на Фиг. 6 (сухое адгезивное вещество), стадии 301-312 и 318-320 идентичны стадиям 101-112 и 120-122, проиллюстрированным на Фиг. 4, соответственно, за исключением того, что обе стороны алюминиевого слоя обрабатываются в ходе стадий 303-308 и, таким образом, слой алюминия оксида формируется на каждой стороне алюминиевого слоя.

[00135] Снова, подготовка слоя базы (313-315) к вальцеванию может иметь место перед, после или в ходе электролитической обработки слоя алюминия (стадии 301-308) и/или стадий нанесения покрытия/сушки (309-312).

[00136] Подготовка слоя базы к вальцеванию, как проиллюстрировано на Фиг. 6, включает разматывание слоя базы (313). Далее слой базы проходит сквозь необязательный регулятор натяжения ленты (314) и необязательный аккумулятор (314).

[00137] В таких вариантах реализации изобретения слой базы уже несет сухой адгезивный эластичный слой, который получен на слое базы вне линии. Слой базы с эластичным сухим адгезивным слоем на нем в дальнейшем перематывают и загружают на производственную линию (313). В альтернативных, не показанных вариантах реализации изобретения эластичный сухой адгезивный слой может быть получен на линии, причем это осуществляют в любой момент между стадией 313 и стадией 316.

[00138] В любых случаях эластичный сухой адгезивный слой может быть получен экструзией горячего расплава или нанесением покрытия с помощью растворителя на слой базы. При необходимости, адгезивный или соединительный слой может применяться для приклеивания сухого адгезивного эластичного слоя к слою базы (необходимо помнить, что сухой адгезивный эластичный слой обычно не будет прилипать к поверхностям, которые не содержат нано- и микропор).

[00139] Далее слой алюминия и слой базы вальцуют (316). В ходе вальцевания эластичный сухой адгезивный слой располагается между электроизмельченным и анодированным слоем алюминия оксида (содержит нано- и микрохарактеристики) на тыльной стороне алюминиевой подложки (т.е. на стороне, которая не несет формирующего изображение слоя) и слоя базы. Вальцевание осуществляют путем пропускания двух рулонов между двумя валиками, как проиллюстрировано на Фиг. 6. Это будет позволять сухое прилипание посредством механического сцепления эластичного слоя в пределах нано- и микропор слоя алюминия оксида.

[00140] Далее многослойный продукт проходит сквозь дополнительные валики (317) для выравнивания. После вальцевания печатные формы обрезают до необходимого размера (318) и, при желании, осуществляют дальнейшие операции (например, транспортировку с помощью конвейера (319) к приемнику листов (320)) для укладки в ящики или использования.

Расслоение печатных форм по изобретению с целью их вторичной переработки

[0001] В ходе применения печатные формы по изобретению не будут расслаиваться жидкостями, применяемыми в ходе проявления и печати. Это является результатом нерастворимости адгезивного слоя в проявляющих растворах, увлажняющих растворах и чернилах, применяемых в ходе применения печатной формы. Это достигается различными путями, как описано выше.

[00141] В аспекте настоящего изобретения предлагается способ расслоения упомянутой выше литографической печатной формы (обычно после применения) для целей вторичной переработки.

[00142] Данный способ позволяет отделение алюминий-содержащей части (содержащей алюминиевый слой и все слои, которые он несет) печатной формы от слоя базы печатной формы и, таким образом, повторную переработку каждой из этих частей согласно ее природе. Таким образом, вторичная переработка алюминиевой части может быть осуществлена как переработка металлолома, и вторичная переработка части базы может быть осуществлена в точном соответствии с ее природой.

[00143] Слой базы может быть отделен от алюминиевого слоя с помощью химических или механических средств в зависимости от природы адгезивного вещества.

[00144] Если применяется сухое адгезивное вещество, слой базы, несущий сухой адгезивный эластичный слой, может быть очень легко отшелушен от второго слоя алюминия оксида, что позволяет расслоение без применения какого-либо обрабатывающего раствора. Это может быть осуществлено вручную или с применением механического отшелушивающего устройства.

[00145] Если применяются другие адгезивные вещества, печатные формы могут быть погружены в обрабатывающий раствор, который будет растворять адгезивный слой. Как объяснено выше, такой обрабатывающий раствор может быть щелочным или кислым водным раствором в зависимости от растворимости адгезивного вещества, которая сама по себе зависит от природы проявляющих растворов и увлажняющих растворов, применяемых с печатной формой.

[00146] Следует отметить, что таким образом можно обрабатывать целые печатные формы. Нет никакой необходимости разрезать их на хлопья, поскольку адгезивный слой легко доступен для обрабатывающего раствора и отсутствует запайка, удерживающая различные слои вместе.

[00147] В вариантах реализации изобретения плотность обрабатывающего раствора является промежуточной между плотностью слоя базы и плотностью алюминия. В результате, слой базы плавает на поверхности обрабатывающего раствора, в то время как слой алюминия тонет в обрабатывающем растворе. Необходимо отметить, что плотность алюминия сама по себе составляет около 2,71 г/мл, а плотность воды составляет 1 мг/мл. В данном конкретном варианте реализации изобретения разделение слоя базы и алюминиевого слоя в обрабатывающем растворе является более простым. Например, слой базы, плавающий на поверхности обрабатывающего раствора, может быть отделен путем переполнения содержащей хлопья емкости дополнительным количеством обрабатывающего раствора, что заставляет слой базы вывалиться наружу. Сеть или другие подходящие средства могут в дальнейшем применяться для улавливания слоя базы. Кроме того, слой базы можно собрать, например, сепаратором. Дополнительно, слой алюминия можно отделить от обрабатывающего раствора декантацией, фильтрованием или другими подобными средствами. В вариантах реализации изобретения указанный способ дополнительно включает стадию сушки слоя базы и/или слоя алюминия с целью упрощения их обработки и дальнейшей вторичной переработки.

[00148] Если применяется скорее термоплавкое адгезивное вещество, чем растворимое в обрабатывающем растворе, его можно расплавить. Затем слой базы можно отшелушить от алюминиевого слоя. Снова, это может быть сделано вручную или с применением механического отшелушивающего устройства.

[00149] После расслоения вторичная переработка слоя базы и/или алюминиевого слоя может быть осуществлена согласно известным способам.

Определения

[00150] В настоящем документе, H1# представляет собой характерное обозначение, имеющее его обычное для уровня техники значение. Таким образом, оно передает информацию об общем способе обработки металла, и с ним ассоциируются конкретные механические свойства. Более конкретно, «H1» представляет собой характерную приставку, которая применяется к продуктам, которые упрочнены только деформацией для получения желательной прочности, без дополнительной термической обработки. Данный параметр варьирует от H12 до H18; причем H12 обозначает отпуск на четверть, и H19 обозначает полную твердость.

[00151] В настоящем документе щелочной обозначает pH более 7, предпочтительно от около 9 до около 13, и кислый обозначает pH менее 7, предпочтительно от около 1 до около 4.

[00152] В настоящем документе все значения толщины представляют собой средние значения для рассматриваемого целого слоя.

[00153] Применение определенного и неопределенного артикля и подобных указателей в контексте описания изобретения (особенно в контексте последующей формулы изобретения) следует интерпретировать как включение единственного и множественного числа, если только иное не указано в настоящем документе или контекст очевидно не указывает на противоположное.

[00154] Термины «включающий», «имеющий» и «содержащий» следует интерпретировать как открытые термины (т.е. подразумевающие «включение без ограничения»), если не указано иное.

[00155] Указание диапазонов значений в настоящем документе имеет своей целью служить способом сокращения индивидуальной ссылки на каждое отдельное значение в пределах диапазона, если не указано иное, но каждое отдельное значение включено в описание, как если бы оно было индивидуально заявлено в настоящем документе. Все подмножества значений в пределах диапазонов также включены в описание, как если бы они были индивидуально заявлены в настоящем документе.

[00156] Все способы, раскрытые в настоящем документе, могут быть осуществлены в любом подходящем порядке, если иное не указано в настоящем документе или контекст явно не указывает не противоположное.

[00157] Применение любых и всех примеров или языка примеров (например, «такой как»), предложенных в настоящем документе, предназначено только для лучшей иллюстрации изобретения и не налагает ограничения на контекст изобретения, если не заявлено иное.

[00158] Никакие слова в описании не следует интерпретировать, как указывающие на какой-либо незаявленный элемент как имеющий большое значение для практики изобретения.

[00159] В настоящем документе термин «около» имеет его обычное значение. В вариантах реализации изобретения он может означать плюс или минус 10% или плюс или минус 5% от указанного численного значения.

[00160] Если не указано иное, все технические и научные термины, применяемые в настоящем документе, имеют такое же значение, которое обычно понимается специалистом, имеющим средний уровень квалификации в области техники, к которой принадлежит настоящее изобретение.

[00161] Другие объекты, преимущества и признаки настоящего изобретения станут более очевидными при прочтении следующего неограничивающего описания некоторых вариантов реализации изобретения, приведенных только в качестве примера со ссылкой на приложенные чертежи.

ОПИСАНИЕ ИЛЛЮСТРАТИВНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[00162] Настоящее изобретение проиллюстрировано более подробно следующими неограничивающими примерами.

Глоссарий

Пример 1 - Позитивная печатная форма, содержащая термоплавкое адгезивное вещество, и ее механическая обработка

[00163] Производство. Печатную форму производят, следуя способу, сходному с проиллюстрированным на Фиг. 4. Однако не наносят покрытия в виде второго формирующего изображение слоя или слоя внешнего покрытия. Другими словами, стадии 111 и 112, представленные на Фиг. 4, опущены.

[00164] Алюминиевую подложку (см. Глоссарий выше) обрабатывают следующим способом, включающим электролиз, нанесение покрытия и сушку:

1) промывание водным щелочным раствором, содержащим натрия гидроксид (3,85 г/л) и натрия глюконат (0,95 г/л) при 65°C;

2) нейтрализация водной хлористоводородной кислотой (2,0 г/л);

3) промывание водой;

4) электролитическое измельчение в водном электролите, содержащем водный раствор хлористоводородной кислоты (8,0 г/л) и уксусной кислоты (16 г/л) с применением углеродных электродов при 25°C. Сила тока и плотность заряда составляют 38,0 А/дм2 и 70,0 Кл/дм2 соответственно;

5) удаление травильного шлама водным раствором натрия гидроксида (2,5 г/л);

6) нейтрализация водным раствором серной кислоты (2 г/л);

7) промывание водой;

8) анодирование в водном электролите, содержащем серную кислоту (140 г/л) при 25°C; силу тока и плотность заряда корректируют таким образом, чтобы получить слой алюминия оксида толщиной от 2,5 до 3,0 г/м2;

9) промывание водой;