Рассасывающиеся бимодальные композиции, включающие смесь полимеров, способы их обработки и изготовленные из них медицинские устройства - RU2701146C1

Код документа: RU2701146C1

Чертежи

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Это изобретение относится к области рассасывающихся полимеров и, в частности, к смесям рассасывающихся полимеров с бимодальной молекулярной массой, используемым для производства медицинских устройств.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Рассасывающиеся полимеры и изготовленные из таких полимеров медицинские устройства хорошо известны в данной области. Стандартные рассасывающиеся полимеры включают в себя полимолочную кислоту, полилактид, поли(п-диоксанон), полигликолевую кислоту, полигликолид и сополимеры лактида, гликолида, п-диоксанона, триметиленкарбоната, ε-капролактона в различных комбинациях и т. п. Химическую структуру рассасывающихся полимеров выбирают таким образом, чтобы обеспечить их разрушение in vivo с сопутствующим метаболизмом или разложением иного типа, например, посредством гидролиза, и выведение из тела пациента. Преимущества использования имплантируемых медицинских устройств, изготовленных из рассасывающихся полимеров, многочисленны и включают в себя, например, устранение потребности в дополнительных хирургических вмешательствах для удаления имплантата после выполнения им своей функции. В идеале при необходимости обеспечения «временного присутствия» имплантата может быть обеспечено поддержание ткани до ее заживления.

Термин «рассасывающийся» используется в качестве общего термина, который может также включать в себя следующие термины: «биоабсорбируемый», «рассасывающийся», «биорассасывающийся», «разлагаемый» или «биоразлагаемый». Подобным образом, термин «рассасывание» используется в качестве общего термина, который может также включать в себя «биорассасывание».

Иногда в качестве рассасывающихся полимеров, используемых для производства медицинских устройств, применяли полимерные смеси, включающие рассасывающиеся полимеры и сополимеры, созданные для обеспечения особых характеристик и свойств производимых медицинских устройств, включая скорость рассасывания, механические свойства, скорость потери механических свойств после имплантации (например, сохранение прочности на разрыв) и стабильность размеров и т. п.

Существует множество стандартных способов, используемых для производства медицинских устройств из рассасывающихся полимеров и смесей полимеров. Способы включают в себя литье под давлением, формование окунанием в раствор, экструзию, механическую обработку, резку и различные комбинации и эквиваленты. Особенно используемый и широко распространенный способ производства представляет собой горячее формование с использованием стандартных способов литья под давлением. В данной области известно, что способы производства, такие как горячее литье под давлением, могут приводить к получению отлитых деталей с худшими свойствами, особенно, например, с неприемлемой стабильностью размеров, механическими свойствами и сохранением механических свойств со временем после имплантации. Существует ряд причин пониженной стабильности размеров. Они включают в себя наличие остаточных напряжений, созданных в процессе производства. Другая причина заключается в слишком низкой температуре стеклования по меньшей мере одного из полимерных компонентов, особенно если полимерный компонент плохо кристаллизуется после литья.

Следовательно, в данной области существует потребность в новых смесях рассасывающихся полимеров, которые можно использовать в способах горячего литья под давлением и других стандартных способах для производства рассасывающихся медицинских устройств, имеющих лучшие механические свойства, такие как жесткость и прочность, лучшее сохранение механических свойств прочности на разрыв после имплантации, отличные характеристики рассасывания, технологичность производства и лучшую стабильность размеров.

Известно, что при использовании способов горячего литья под давлением технологические условия и элементы конструкции, снижающие напряжение сдвига при заполнении полости, как правило, помогают уменьшить индуцированное течением остаточное напряжение. Подобным образом, те же условия, что помогают повысить эффективность заполнения формы для литья и однородность ее охлаждения, как правило, также приводят к уменьшению термоиндуцированного остаточного напряжения. Часто оказывается очень сложным, если не почти невозможным, полностью устранить остаточное напряжение в отлитых под давлением деталях. Подходы, которые были использованы для предотвращения коробления в деталях, имеющих остаточное напряжение, включают в себя: (1) попытку кристаллизовать деталь еще во время ее нахождения в форме для литья для повышения механической жесткости для сопротивления деформации; и (2) использование смол, имеющих высокую температуру стеклования (Tg).

Последний случай описывает ситуацию, при которой подвижность полимерной цепи достигается только при значительно более высоких температурах, защищая тем самым деталь при умеренных температурах таким образом, чтобы деталь могла выдержать стерилизацию этиленоксидом (ЭО), перевозку и хранение. Материалы, обладающие высокими температурами стеклования, не всегда могут обладать и другими необходимыми характеристиками, такими как способность рассасываться. Считается, что остаточные напряжения являются основной причиной усадки и коробления деталей. Коробление или деформация деталей может происходить при их извлечении из формы для литья во время цикла литья под давлением или в результате воздействия высоких температур в процессе нормального хранения или перевозки продукта; особой проблемой является воздействие даже слегка повышенных температур в присутствии пластификаторов, таких как ЭО, которые встречаются во время стерилизации.

Ранее в данной области предпринимались попытки решения проблемы недостаточной стабильности размеров медицинских устройств, образованных способом горячего формования из расплава смесей рассасывающихся полимеров. В патенте США № 4,646,741 автора Smith описана смесь в расплаве сополимера лактида/гликолида и поли(п-диоксанона), используемая для изготовления хирургических зажимов и двухэлементных скобок. Описанные в патенте Smith смеси из расплава позволяют получить отлитые изделия, обладающие стабильностью размеров. В патенте Smith требуется, чтобы количество поли(п-диоксанона) в смеси составляло больше чем 25 весовых процентов, и не рекомендуется использовать меньшие количества. Описанные в патенте Smith смеси полимеров имеют недостатки, связанные с их использованием для производства медицинских устройств, включая ограниченную жесткость или модуль Юнга, более короткий период сохранения механических свойств после имплантации, большую чувствительность к влаге, ограничивающую доступное время открытого хранения во время производства, и, хотя это трудно характеризовать количественно, более сложный процесс термообработки.

Как указано выше, считается, что остаточные напряжения являются основной причиной усадки и коробления деталей. Известно, что индуцированные течением остаточные напряжения могут оказывать влияние на свойства полимерного медицинского устройства, изготавливаемого горячим литьем. Свободные от напряжения длинноцепочечные полимерные молекулы склонны принимать равновесную конформацию статистического клубка при температурах выше температуры плавления (т. е. в расплавленном состоянии). В процессе термообработки (например, литья под давлением) молекулы ориентируются в направлении потока по мере вытягивания полимера под воздействием сдвиговых напряжений. Отверждение обычно происходит перед полной релаксацией полимерных молекул в равновесное положение, и впоследствии происходит блокирование частичной молекулярной ориентации внутри отлитой детали. Данный тип замороженного, напряженного состояния часто называют «индуцированным течением остаточным напряжением». Растянутая молекулярная структура приводит к анизотропной неоднородной усадке и механическим свойствам в направлениях параллельном и перпендикулярном направлению течения.

Охлаждение также может привести к остаточным напряжениям. Например, изменение скорости охлаждения от стенки формы для литья к ее центру может приводить к появлению термоиндуцированного остаточного напряжения. Кроме того, несбалансированность скоростей охлаждения двух поверхностей может приводить к асимметричному термоиндуцированному остаточному напряжению. Такое несбалансированное охлаждение приводит к модели асимметричного распределения сжимающего напряжения по детали, что вызывает появление изгибающего механического момента, стремящегося вызвать коробление детали. Следовательно, детали с неоднородной толщиной или плохо охлаждаемыми областями подвержены несбалансированному охлаждению и, таким образом, появлению остаточных термических напряжений. Для умеренно сложных деталей распределение термоиндуцированного остаточного напряжения дополнительно усложняется из-за неоднородной толщины стенок, охлаждения формы для литья и накладываемых формой для литья ограничений.

Следует отметить, что общепринятый стандартный способ стерилизации представляет собой воздействие газообразным этиленоксидом в цикле процесса стерилизации. Рассасывающиеся полимерные устройства часто стерилизуют посредством воздействия газообразным этиленоксидом (ЭО). ЭО может выступать в роли пластификатора лактид-гликолидных сополимеров и может немного понижать Tg; это может привести к «усадке» и/или «короблению» детали, отлитой под давлением, особенно при воздействии температур выше Tg. Данная проблема создает дополнительные сложности обработки и обслуживания рассасываемых медицинских устройств при использовании для их изготовления лактид-гликолидных полимерных материалов. Следует отметить, что процесс стерилизации ЭО предполагает воздействие на деталь не только газообразным ЭО, но и повышенными температурами. Это, как правило, требует ограничения обработки только до воздействия слегка повышенными температурами, увеличивая трудность технологической обработки. Поскольку ЭО может действовать как пластификатор синтетических рассасывающихся полиэфиров, проблемы усадки и коробления, а также общей нестабильности размеров часто усугубляются.

Существует ряд технологических способов, обычно используемых для снижения или устранения напряжений сдвига в ходе обработки. Условия технологической обработки и элементы конструкции, позволяющие снизить напряжение сдвига при заполнении полости, помогают уменьшить индуцированное течением остаточное напряжение. Полимерные детали часто проходят термообработку (термический отжиг) для изменения их эксплуатационных характеристик. Целью термообработки является морфологическое созревание полимера, например, кристаллизация и/или релаксация напряжений. При успешном проведении термообработки полученная деталь может показывать лучшую стабильность размеров и может показывать лучшую механическую прочность; также может затрагиваться сохранение механических свойств после имплантации.

Отлитые под давлением детали, извлеченные из машины для литья под давлением без наличия деформации, могут быть плавно/резко охлаждены до комнатной температуры и могут иметь правильные размеры. Однако обычно в них все равно остаются напряжения, которые могут привести к деформации при любом размораживании подвижности полимерных цепей. Как описано выше, это может произойти при повышении температуры или под воздействием пластификатора, такого как газообразный ЭО. Для преодоления этой потенциальной задающей силы пространственной деформации был принят ряд стратегий; они включают в себя (термический) отжиг.

Если деталь может быть пространственно ограничена, термический отжиг можно использовать с двумя целями: одна заключается в попытке снизить степень молекулярной ориентации в полимерных цепях, что также известно как снижение напряжения; а другая состоит в повышении кристалличности детали для повышения механической жесткости для сопротивления деформации.

Для некоторых легко кристаллизующихся полимеров возможна кристаллизация детали еще в форме для литья, однако такая ситуация не является стандартной. В данном случае полость формы для литья не только выполняет функцию образования формы детали, она также действует для сохранения формы детали в процессе кристаллизации. Для более труднокристаллизуемых полимеров время цикла становится недопустимо большим, и способ литья под давлением становится практически невозможным. Таким образом, необходимо извлекать деталь из формы для литья до полного завершения процесса развития морфологии полимера.

Отлитые под давлением детали, полученные из полукристаллических полимеров, часто можно отжечь с использованием термообработки для повышения кристалличности и завершения процесса развития морфологии полимера. Часто деталь необходимо физически ограничить, чтобы избежать деформации, которую пытаются предотвратить. После кристаллизации деталь имеет повышенную механическую жесткость для сопротивления деформации в условиях, воздействие которых обычно приводит к деформации. Часто обеспечение подходящих физических ограничений оказывается сложным, поскольку это часто требует значительных трудозатрат и экономически обременительно.

Предпочтительно проводить отжиг извлеченной из формы детали без необходимости физического ограничения; однако в процессе отжига часто происходит деформация детали, что делает ее непригодной для использования по назначению.

В отрасли известна практика отжига деталей для снижения зафиксированных напряжений посредством термической релаксации. Необходимые для снятия напряжений продолжительность времени и температура могут изменяться, но для избегания грубой деформации часто отжиг необходимо проводить при температуре ниже Tg. Однако даже после этого результаты могут существенно различаться. Еще сложнее снизить уровни напряжений, не вызывая деформацию, в смолах с более высокой молекулярной массой. Снизить зафиксированные напряжения с использованием термической релаксации в высокотекучих полиэфирах с низкой молекулярной массой значительно легче, чем в полиэфирах с более высокой молекулярной массой.

Что касается молекулярной массы смеси полимеров, более высокая молекулярная масса обычно приводит к развитию более высоких уровней напряжения и требует более продолжительного периода времени/более высоких температур для релаксации напряжений. При этом более высокая молекулярная масса часто необходима для достижения высоких механических свойств и биологических характеристик. Данная ситуация часто создает трудности для производителя устройства.

В идеале для обеспечения более высокой кристалличности для повышения механической жесткости с целью улучшения сопротивляемости деформации или для снижения степени молекулярной ориентации для ослабления задающей силы деформации детали следует подвергать термообработке (отжигу) при температуре, не приводящей к деформации. К сожалению, в связи с природой обычно используемых синтетических рассасывающихся полиэфиров данную обработку часто требуется проводить при температурах выше их температуры стеклования, где избежать деформации практически невозможно.

Рассмотрим, например, устройства из полилактидного гомополимера или сополимера лактида и гликолида. При нагревании до температур стеклования или выше находящиеся в напряженном состоянии полимерные цепи в этих отлитых под давлением деталях будут стремиться к релаксации и возврату в естественное состояние («статистические трехмерные клубки»). Внешне это проявится как коробление, усадка или общая пространственная деформация. Из-за данной потенциальной деформации при производстве литых деталей на основе полилактида в промышленности существует общепринятая практика отказа от отжига при обработке. Такие детали из полилактида «как они были отлиты» имеют очень низкую кристалличность (если не являются аморфными или лишены кристалличности) и будут склонны к деформации при воздействии температур, равных или превышающих соответствующие температуры стеклования, если присутствует умеренное остаточное напряжение. Преимущественной представляется возможность проведения отжига таких деталей для индуцирования кристалличности, чтобы они могли развить большую жесткость для сохранения стабильности размеров в условиях, обычно сопровождающих стерилизацию ЭО, транспортировку и хранение.

Существуют медицинские сферы применения, требующие от медицинского устройства проявления значительной прочности на сжатие, как, например, в случае имплантируемой скобки или фиксатора. Очевидно, что для устройства, к которому предъявляют такие требования, с меньшей площадью поперечного сечения полимер, из которого оно образовано, должен обладать высокой собственной жесткостью, чтобы фиксатор мог надлежащим образом выполнять свои функции в предполагаемой сфере применения.

Для достижения более высокой жесткости в смеси в расплаве сополимера лактида/гликолида и поли(п-диоксанона) необходимо свести к минимуму количество поли(п-диоксанона). В отличие от рекомендаций, изложенных в патенте Smith, было обнаружено, что можно достичь высокой стабильности размеров деталей, отлитых из смеси сополимера с высоким содержанием лактида и поли(п-диоксанона), в которой уровни поли(п-диоксанона) составляют менее 25 весовых процентов. Добавление поли(п-диоксанона) даже в таких малых количествах повышает возможность достижения стабильности размеров в конечной детали. Однако остается вероятность того, что добавление любого количества поли(п-диоксанона) предположительно понизит жесткость смеси при постоянной степени кристалличности.

Хотя такие смеси полимеров уже известны, в данной области существует постоянная потребность в создании новых полимерных рассасывающихся материалов, обеспечивающих медицинскому устройству улучшенные характеристики, включая жесткость, сохранение прочности in vivo (in situ), стабильность размеров, рассасываемость in vivo и технологичность производства, наряду с потребностью в новых медицинских устройствах, изготовленных из таких полимерных материалов, а также новых способах производства медицинских устройств из таких полимерных материалов.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является предоставление новых смесей рассасывающихся полимеров, которые можно использовать в производственных процессах для производства новых рассасывающихся медицинских устройств и компонентов медицинских устройств с помощью способов формования из расплава, таких как литье под давлением, и других способов, причем устройства или компоненты обладают лучшими механическими свойствами (такими как высокая жесткость и прочность на сжатие), лучшим сохранением механических свойств после имплантации (например, лучшим сохранением прочности на разрыв), приемлемыми скоростями рассасывания и лучшей стабильностью размеров.

Соответственно, описана новая композиция, включающая смесь рассасывающихся полимеров. Смесь полимеров содержит первый рассасывающийся полимер и второй рассасывающийся полимер. Первый рассасывающийся полимер содержит по меньшей мере 50 весовых процентов полимера с высоким содержанием лактида, содержащего от около 100 молярных процентов до около 70 молярных процентов полимеризованного лактида и от около 0 молярных процентов до около 30 молярных процентов полимеризованного гликолида, и второй полимер содержит поли(п-диоксанон). Максимальный весовой процент поли(п-диоксанона) в смеси составляет 50 весовых процентов, а минимальный весовой процент поли(п-диоксанона) в смеси является достаточным для того, чтобы смесь полимеров обеспечивала стабильность размеров промышленного изделия. Первый рассасывающийся полимер или второй рассасывающийся полимер, или первый рассасывающийся полимер и второй рассасывающийся полимер представляют собой полимеры с бимодальным распределением молекулярной массы. То есть они имеют бимодальное распределение молекулярной массы. Каждый из полимеров с бимодальным распределением молекулярной массы содержит смесь, состоящую из от около 60 до 95% вес. первого компонента полимера, имеющего распределение первой средневесовой молекулярной массы от около 50000 до около 500000 дальтон; и от около 5 до 40% вес. второго компонента полимера, имеющего распределение второй средневесовой молекулярной массы от около 10000 до около 50000 дальтон. Кроме того, соотношение средневесовой молекулярной массы указанного распределения первой молекулярной массы к указанному распределению второй молекулярной массы составляет по меньшей мере около двух к одному.

Другим аспектом настоящего изобретения является смесь рассасывающихся полимеров. Смесь содержит первый рассасывающийся полимер, содержащий по меньшей мере 50 весовых процентов полимера с высоким содержанием лактида, содержащего от около 100 молярных процентов до около 70 молярных процентов полимеризованного лактида и от около 0 молярных процентов до около 30 молярных процентов полимеризованного гликолида, и второй рассасывающийся полимер, содержащий поли(п-диоксанон). Максимальный весовой процент поли(п-диоксанона) в смеси составляет 50 весовых процентов, а минимальный весовой процент поли(п-диоксанона) в смеси является достаточным для того, чтобы смесь полимеров эффективно обеспечивала стабильность размеров промышленного изделия. Один или оба из первого рассасывающегося полимера и второго рассасывающегося полимера представляют собой полимеры с бимодальным распределением молекулярной массы. Каждый полимер с бимодальным распределением молекулярной массы содержит смесь, состоящую из:

(a) от около 60 до 95% вес. первого компонента полимера, имеющего первую средневесовую молекулярную массу от около 50000 до около 500000 дальтон; и

(b) от около 5 до 40% вес. второго компонента полимера, имеющего вторую средневесовую молекулярную массу от около 10000 до около 50000 дальтон, при этом соотношение средневесовой молекулярной массы указанной первой молекулярной массы к указанной второй молекулярной массе составляет по меньшей мере около двух к одному.

Минимальный весовой процент поли(п-диоксанона) в смеси зависит от молярного количества полимеризованного лактида в полимере с высоким содержанием лактида и рассчитывается по формуле:

Весовой процент поли(п-диоксанона) =

(215,6212/молярный процент полимеризованного лактида)2,7027-1,177,

где полимер с высоким содержанием лактида имеет унимодальное распределение молекулярной массы, а поли(п-диоксанон) имеет бимодальное распределение молекулярной массы. Смесь полимеров обеспечивает стабильность размеров промышленного изделия.

Еще одним аспектом настоящего изобретения является смесь рассасывающихся полимеров. Смесь содержит первый рассасывающийся полимер, содержащий по меньшей мере 50 весовых процентов полимера с высоким содержанием лактида, содержащего от около 100 молярных процентов до около 70 молярных процентов полимеризованного лактида и от около 0 молярных процентов до около 30 молярных процентов полимеризованного гликолида, и второй рассасывающийся полимер, содержащий поли(п-диоксанон). Максимальный весовой процент поли(п-диоксанона) в смеси составляет 50 весовых процентов, а минимальный весовой процент поли(п-диоксанона) в смеси является достаточным для того, чтобы смесь полимеров эффективно обеспечивала стабильность размеров промышленного изделия. Один или оба из первого рассасывающегося полимера и второго рассасывающегося полимера представляют собой полимеры с бимодальным распределением молекулярной массы. Каждый полимер с бимодальным распределением молекулярной массы содержит смесь, состоящую из:

(a) от около 60 до 95% вес. первого компонента полимера, имеющего первую средневесовую молекулярную массу от около 50000 до около 500000 дальтон; и

(b) от около 5 до 40% вес. второго компонента полимера, имеющего вторую средневесовую молекулярную массу от около 10000 до около 50000 дальтон, при этом соотношение средневесовой молекулярной массы указанной первой молекулярной массы к указанной второй молекулярной массе составляет по меньшей мере около двух к одному.

Минимальный весовой процент поли(п-диоксанона) в смеси зависит от молярного количества полимеризованного лактида в полимере с высоким содержанием лактида и рассчитывается по формуле:

Весовой процент поли(п-диоксанона) =

(215,6212/молярный процент полимеризованного лактида)2,7027-4,877,

где полимер с высоким содержанием лактида имеет бимодальное распределение молекулярной массы, а поли(п-диоксанон) имеет унимодальное или бимодальное распределение молекулярной массы. Смесь полимеров обеспечивает стабильность размеров промышленного изделия.

Еще одним аспектом настоящего изобретения является медицинское устройство, изготовленное из новых смесей полимеров, описанных выше.

Дополнительным аспектом настоящего изобретения является способ производства медицинского устройства из вышеописанных смесей полимеров.

Эти и другие аспекты и преимущества настоящего изобретения станут более понятными после изучения следующего описания и прилагаемых рисунков.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

На ФИГ. 1 представлен чертеж имплантируемой скобки или фиксатора/зажима, иллюстрирующий настоящее изобретение, и показано устройство с малой площадью поперечного сечения.

На ФИГ. 2 представлен чертеж устройства, изображенного на ФИГ. 1, на котором показаны критические размеры указанного устройства.

На ФИГ. 3 представлена фотография отлитого под давлением фиксатора/зажима устройства, изображенного на ФИГ. 1, показывающего плохую стабильность размеров и неприемлемую степень коробления после термического отжига.

На ФИГ. 4 представлена фотография отлитого под давлением фиксатора/зажима устройства, изображенного на ФИГ. 1, показывающего лучшую стабильность размеров и приемлемую степень коробления после термического отжига.

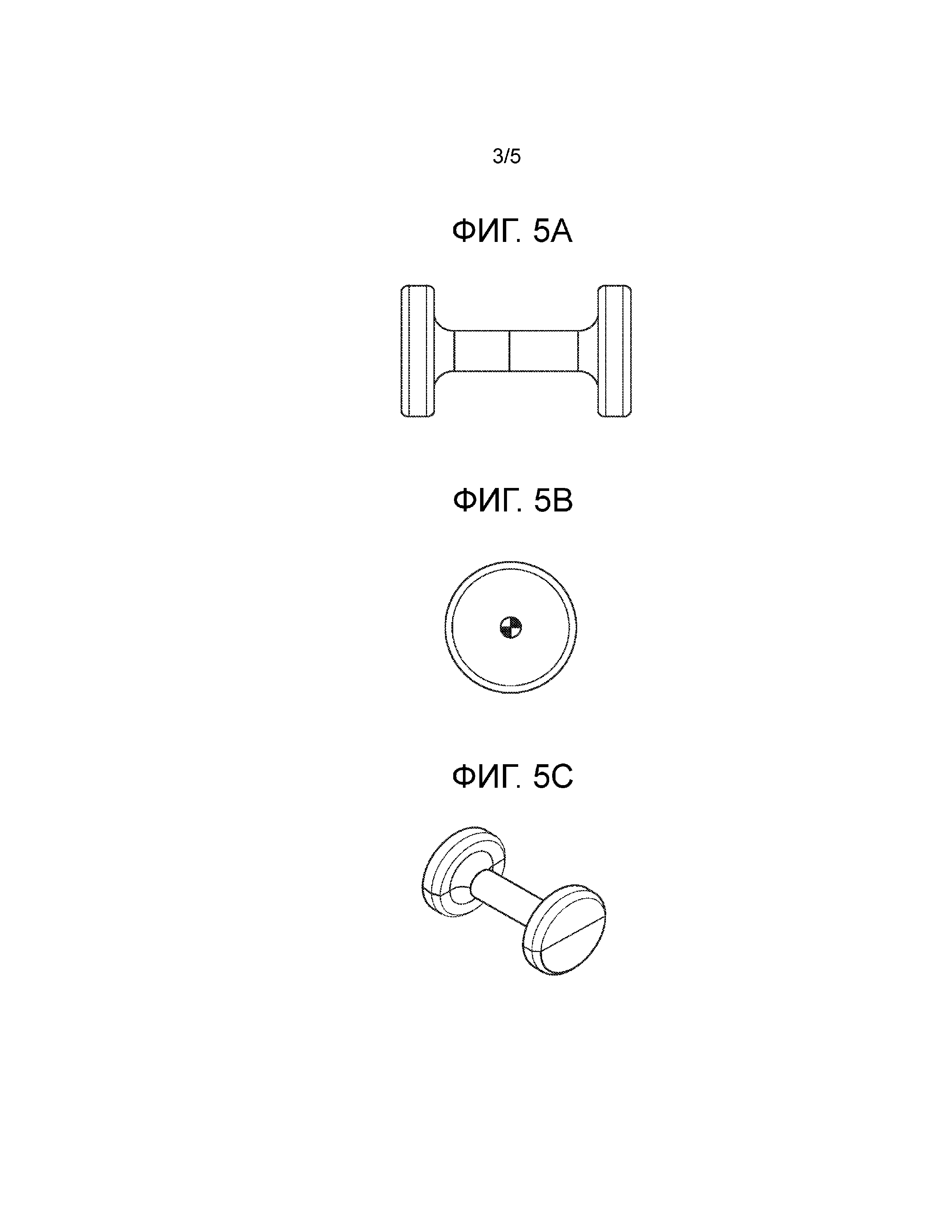

На ФИГ. 5 представлен чертеж изделия в форме гантели для проведения тестирования.

На ФИГ. 6 представлена фотография отлитого под давлением фиксатора образца STR 11-7 перед отжигом, изготовленного из полимерной композиции из примера 4C, имеющей 10 весовых процентов поли(п-диоксанона).

На ФИГ. 7 представлена фотография отлитого под давлением фиксатора образца STR 11-7 после отжига, изготовленного из полимерной композиции, описанной в примере 4C, имеющей 10 весовых процентов поли(п-диоксанона), причем указанные отлитые под давлением фиксаторы показывают неприемлемое коробление после отжига.

На ФИГ. 8 представлена фотография отлитого под давлением фиксатора образца STR 11-8 перед отжигом, изготовленного из полимерной композиции из примера 4C, имеющей 20 весовых процентов поли(п-диоксанона).

На ФИГ. 9 представлена фотография отлитого под давлением фиксатора образца STR 11-8 после отжига, изготовленного из полимерной композиции из примера 4C, имеющей 20 весовых процентов поли(п-диоксанона), причем указанные отлитые под давлением фиксаторы показывают лучшую стабильность размеров и приемлемую степень коробления после отжига.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Решаемая задача I

Большинство рассасывающихся смол имеют относительно низкие температуры стеклования, приводящие к низким температурам отклонения, если отформованная деталь не кристаллизуется в достаточной степени. Скорость развития кристалличности в процессе литья под давлением для формирования заданной детали очень важна с экономической точки зрения (например, изготовленные детали/час), поскольку для обеспечения достаточной кристаллизации в форме для литья время цикла увеличивается. Но, возможно, более важным с точки зрения производительности является то, что длительное время цикла будет приводить к длительному времени пребывания в цилиндре, приводя к разложению смолы. Это разложение снижает молекулярную массу смолы, что приводит к более слабым механическим свойствам и возможной ускоренной потере механических свойств с течением времени после имплантации.

Таким образом, желательно увеличить скорость кристаллизации рассасывающейся смолы, чтобы способствовать развитию стабильности размеров в отлитых деталях.

Дополнительно желательно увеличить скорость кристаллизации рассасывающейся смолы, чтобы снизить время цикла в процессе литья под давлением для формирования деталей с более высокой скоростью, обеспечивая тем самым экономическое преимущество.

Дополнительно желательно еще увеличить скорость кристаллизации рассасывающейся смолы, чтобы снизить время цикла в процессе литья под давлением для формирования отлитых деталей, для уменьшения времени пребывания смолы в цилиндре, чтобы избежать нежелательного термического разложения. Ожидается, что это приведет к получению деталей с более высокой молекулярной массой с более высокими эксплуатационными характеристиками; причем сведение к минимуму разложения в процессе литья также приведет к более надежным производственным процессам.

Связанной с этим проблемой является окончательная развившаяся степень кристалличности (в отличие от упомянутой выше скорости кристаллизации). Необходимо развитие достаточной степени кристалличности, чтобы свести к минимуму деформацию деталей и другие формы нестабильности размеров, такие как усадка или коробление. Чем выше показанная молекулярная ориентация в отлитой под давлением детали, тем большей будет задающая сила деформации. Чем больше молекулярная ориентация, тем более высокая степень кристалличности необходима для сопротивления деформации в ее различных формах. Кроме того, синтетические рассасывающиеся полимеры, имеющие более низкую температуру стеклования, более подвержены деформации, вновь требуя развития более высокой степени кристалличности в детали.

Таким образом, дополнительно желательно увеличить процент кристаллизации, развившейся в отлитых деталях, чтобы увеличить стабильность размеров указанных деталей.

Решение проблемы I (содействие развитию стабильности размеров/формированию деталей с более высокой скоростью/улучшению эксплуатационных характеристик/обеспечению более надежных производственных процессов/увеличению жесткости)

Было установлено, что авторы изобретения могут обеспечить смесь рассасывающихся полимеров, включающую по меньшей мере два рассасывающихся полимера, которые применяются в производстве имплантируемых медицинских устройств, обладающих хорошей стабильностью размеров. Это было достигнуто посредством обеспечения первого рассасывающегося полимера, который выбирают из сополимера лактида и гликолида или полилактидного гомополимера в форме, имеющей бимодальное распределение молекулярной массы, и смешивания его с поли(п-диоксаноном). Это может быть также достигнуто посредством смешивания первого рассасывающегося полимера, который выбирают из либо сополимера лактида и гликолида, либо полилактидного гомополимера, со вторым рассасывающимся полимером, поли(п-диоксаноном), в форме, имеющей бимодальное распределение молекулярной массы. В альтернативном варианте осуществления это может быть достигнуто посредством обеспечения первого рассасывающегося полимера, который выбирают из либо сополимера лактида и гликолида, либо полилактидного гомополимера в форме, имеющей бимодальное распределение молекулярной массы, и смешивания его с поли(п-диоксаноном) в форме, имеющей бимодальное распределение молекулярной массы.

Обеспечение более высокой скорости кристаллизации способствует развитию стабильности размеров в отлитой детали; можно иметь возможность формовать детали с более высокой скоростью и с меньшим временем цикла, уменьшить величину термического разложения, которое обычно происходит в течение длительного времени цикла, таким образом, улучшая эксплуатационные характеристики. С более быстрой кристаллизацией и более низким разложением во время термообработки достигаются более надежные производственные процессы. Наконец, при достижении более высоких степеней кристалличности в отлитых деталях можно увеличить жесткость детали.

Следует отметить, что при большей скорости кристаллизации и достижении в отлитых деталях развития более высокого процента кристалличности можно получить дополнительную возможность изменить состав смеси, чтобы снизить уровни поли(п-диоксанона). При уменьшении полимерного компонента с низкой Tg, поли(п-диоксанона), жесткость дополнительно увеличивается.

Преимуществом обладающих признаками изобретения смесей является способность быстро кристаллизоваться; это особенно важно для технологической обработки, особенно для литья под давлением. Чем быстрее изделие кристаллизуется в форме для литья, тем короче время цикла, необходимое для развития морфологии, которая позволяет увеличить стабильность размеров и избежать коробления. Сокращение времени цикла представляет также дополнительное экономическое преимущество. Однако укороченное время цикла также сокращает время пребывания полимера в машине при повышенных температурах. Это уменьшает величину разложения в форме возможного снижения молекулярной массы и изменения цвета, дополнительно улучшая качество деталей. Сохранение молекулярной массы может дополнительно приводить к более высоким механическим свойствам и сохранению молекулярных свойств после имплантации. Степень необходимой кристалличности в детали перед извлечением из формы для литья зависит от температуры стеклования смолы, а также от молекулярной массы смолы. Чем ниже температура стеклования смолы, тем выше степень кристалличности, которая необходима для обеспечения стабильности размеров в отлитой детали.

В некоторых случаях преимуществом является кристаллизация отлитой детали за пределами формы для литья, то есть после извлечения детали из формовочной машины. Способность детали кристаллизоваться с большой скоростью является преимуществом с точки зрения технологической обработки. Быстрая кристаллизация очень полезна для обеспечения стабильности размеров детали при прохождении дополнительной обработки. Будет показано, что смеси полимеров настоящего изобретения кристаллизуются с большей скоростью, чем контроль (смесь на основе компонентов, имеющих унимодальное распределение молекулярной массы).

Решаемая задача II

Существуют случаи, когда при заданной композиции, т. е. в которой соотношения компонентов смеси остаются неизменными, требуется более высокая жесткость; это может быть интерпретировано как необходимость более высокого модуля. При заданной композиции можно увеличить процент развившейся кристаллизации в отлитой детали для увеличения жесткости указанной детали. Тогда проблему можно сформулировать следующим образом: «Как увеличить процент степени кристаллизации в отлитой детали, кроме как посредством обеспечения термообработок?»

Решение проблемы II (повышение жесткости при заданной общей композиции)

В настоящем изобретении дополнительно предлагается смесь полимеров, подходящая для изготовления имплантируемых медицинских устройств, все еще обладающих хорошей стабильностью размеров в отлитых деталях, которые имеют более высокие модули, чем ранее доступные рассасывающиеся смеси с той же общей композицией, благодаря выбору предпочтительных компонентов смеси, которые показывают бимодальные распределения молекулярной массы.

Следует отметить, что в задаче/решении I весовое процентное содержание поли(п-диоксанона) можно снизить посредством увеличения скорости кристаллизации, а также развить общую кристалличность в сополимере лактида и гликолида. В настоящем документе рассматривается случай, в котором соотношения компонентов смеси остаются неизменными.

Это было установлено посредством обеспечения первого рассасывающегося полимера, второго рассасывающегося полимера или обоих рассасывающихся полимеров, имеющих бимодальные распределения молекулярной массы. В настоящем изобретении предлагается смесь полимеров, подходящая для изготовления имплантируемых медицинских устройств, все еще обладающих хорошей стабильностью размеров в отлитых деталях, которые имеют более высокие модули, чем ранее доступные рассасывающиеся смеси, благодаря повышению скорости кристаллизации и развившейся общей кристалличности в отлитой детали.

Помимо скорости или кинетики кристаллизации конечная степень кристалличности, развившаяся в детали, также имеет большое значение. Если развившаяся в детали степень кристалличности является недостаточной, деталь может не обладать необходимой стабильностью размеров. Поскольку обладающие признаками изобретения смеси кристаллизуются быстрее, чем контрольные смеси, в определенных условиях обладающие признаками изобретения смеси имеют более высокие степени кристалличности, что может привести к получению изделий, имеющих лучшие механические свойства, например, являющихся более жесткими. Будет показано, что даже при полном отжиге степени кристалличности обладающих признаками изобретения смесей выше, чем в контрольных смесях.

Решаемая задача III (повышение скорости рассасывания при заданной общей композиции)

Для заданного уровня модуля, может быть необходимо увеличить скорость рассасывания для уменьшения времени присутствия устройства в теле.

Решение задачи III

В попытке увеличения скорости рассасывания имплантированного медицинского устройства, имеющего стабильность размеров, авторы изобретения обеспечили смесь рассасывающихся полимеров, включающую по меньшей мере два рассасывающихся полимера, которые применяются в производстве имплантируемых медицинских устройств, обладающих хорошей стабильностью размеров. Это было достигнуто посредством обеспечения первого рассасывающегося полимера, который выбирают из группы, состоящей из сополимера лактида и гликолида или полилактидного гомополимера в форме, имеющей бимодальное распределение молекулярной массы, и смешивания его с поли(п-диоксаноном). Это может быть также достигнуто посредством смешивания первого рассасывающегося полимера, выбранного из сополимера лактида и гликолида или полилактидного гомополимера, со вторым рассасывающимся полимером, поли(п-диоксаноном), в форме, имеющей бимодальное распределение молекулярной массы. В альтернативном варианте осуществления это может быть достигнуто посредством обеспечения первого рассасывающегося полимера, который выбирают из сополимера лактида и гликолида или полилактидного гомополимера в форме, имеющей бимодальное распределение молекулярной массы, и смешивания его с поли(п-диоксаноном) в форме, имеющей бимодальное распределение молекулярной массы.

Обеспечение компонентов смеси, обладающих бимодальными распределениями молекулярной массы, позволяет предпочтительным обладающим признаками изобретения смесям рассасываться после имплантации быстрее, чем соответствующим смесям, полученным из компонентов смеси на основе полимеров с унимодальной молекулярной массой, при этом в достаточной мере стабилизируя отлитую деталь для прохождения технологической обработки, чтобы избежать коробления и нестабильности размеров при дальнейшей технологической обработке, стерилизации, упаковке, транспортировке, хранении в учреждении и т. д. Отмечено, что разложение после имплантации означает включение более быстрой потери механических свойств в теле с течением времени, а также уменьшение времени, необходимого для рассасывания в теле.

Патенты США №№ 8,450,431 B2 и 8,236,904 B2 полностью включены в настоящий документ путем ссылки. Кроме того, принадлежащая тому же правообладателю, находящаяся в процессе одновременного рассмотрения заявка на патент США № 12/887,995, поданная 22 сентября 2010 г., полностью включена в настоящий документ путем ссылки. Хотя в настоящей заявке будут использоваться термины «бимодальный» или «бимодальное распределение молекулярной массы», они означают распределения молекулярной массы, имеющие более широкие значения Mw/Mn, чем ожидаются в полиэфирах с «нормальным распределением». Под Mwавторы подразумевают средневесовую молекулярную массу, а под Mn авторы подразумевают среднечисленную молекулярную массу - понятия, хорошо известные в области науки о полимерах. Полиэфиры с «нормальным распределением» обычно имеют значения Mw/Mnприближающиеся к 2 при молекулярных массах, необходимых для проявления высоких механических свойств (Mw/Mn=[1+p], где p представляет собой степень реакции и близко приближает значение к таковому даже при умеренно высокой молекулярной массе). Для обнаружения бимодального распределения можно использовать гель-проникающую хроматографию [ГПХ]. Однако в тех случаях, когда количество второстепенного компонента мало, его может быть трудно установить. В этих случаях может быть необходимо исследование значений Mw/Mn полиэфира, являющегося предметом обсуждения. См. таблицу 1, приведенную ниже, в отношении данных некоторых молекулярных масс (со)полимеров, имеющих бимодальное распределение молекулярной массы. Эти бимодальные (со)полимеры затем дополнительно смешивают с получением смесей настоящего изобретения.

Новые смеси полимеров настоящего изобретения изготовлены из рассасывающихся полиэфирных полимеров и сополимеров, имеющих бимодальное распределение молекулярной массы. Один из компонентов смеси предпочтительно представляет собой поли(L(-)-лактид), поли(D(+)-лактид) или сополимер лактида/гликолида с высоким содержанием лактида, обладающий бимодальным распределением молекулярной массы. Полимер с высоким содержанием лактида содержит от около 100 молярных процентов до около 70 молярных процентов полимеризованного лактида и от около 0 молярных процентов до около 30 молярных процентов полимеризованного гликолида. Другой компонент смеси представляет собой рассасывающийся полимер поли(п-диоксанон). Поли(п-диоксанон) может иметь унимодальное или бимодальное распределение молекулярной массы. В случае, когда поли(п-диоксанон) имеет бимодальное распределение молекулярной массы, полимер на основе лактида может иметь унимодальное бимодальное распределение молекулярной массы.

Следует понимать, что в случае сополимера лактида/гликолида с высоким содержанием лактида лактид может являться по существу L(-)-лактидом или D(+)-лактидом; при этом специально не обособляется мезо-лактид или рацемическая смесь лактида, являющаяся смесью L(-)-лактида и D(+)-лактида с соотношением 50:50. Следует также понимать, что стереокомплекс, состоящий из поли(L(-)-лактида) и поли(D(+)-лактида) может быть использован в любой пропорции, причем смесь 50/50 является особенно преимущественной, если требуется высокая прочность или высокий модуль. Кроме того, сополимер лактида/гликолида с высоким содержанием лактида может представлять собой стереокомплекс сополимера L(-)-лактида и гликолида и сополимера D(+)-лактида и гликолида в любой пропорции, причем смесь 50/50 снова будет наиболее преимущественной.

Следует понимать, что полимерный компонент на основе лактида может быть по природе бимодальным, или полимерный компонент на основе п-диоксанона может быть по природе бимодальным, или оба компонента из компонента на основе лактида и компонента на основе п-диоксанона могут быть по природе бимодальными. Рассмотрим теперь первый компонент, в частности, компонент, имеющий бимодальное распределение молекулярной массы. Этот первый компонент может представлять собой смесь с бимодальной молекулярной массой, состоящей из поли(L(-)-лактида), поли(D(+)-лактида), стереокомплекса поли(L(-)-лактида)/поли(D(+)-лактида), или сополимер лактида/гликолида с высоким содержанием лактида может быть получен из бимодальной полимерной композиции, содержащей: первое количество полилактида или сополимера лактида/гликолида с высоким содержанием лактида, имеющего первую средневесовую молекулярную массу от около 50 000 до около 500 000 дальтон; и второе количество полилактида или сополимера лактида/гликолида с высоким содержанием лактида, имеющего вторую средневесовую молекулярную массу от около 10 000 до около 50 000 дальтон. Соотношение средневесовой молекулярной массы распределения первой молекулярной массы к распределению второй молекулярной массы составляет по меньшей мере около двух к одному; при этом по существу однородная смесь первого и второго количества рассасывающегося полимера образована с соотношением от около 60/40 до 95/5 процентов вес./вес.

Следует понимать, что в случае унимодального распределения молекулярной массы первого компонента он может быть образован из поли(L(-)-лактида), поли(D(+)-лактида), стереокомплекса поли(L(-)-лактида)/поли(D(+)-лактида) или сополимера лактида/гликолида с высоким содержанием лактида, имеющего первую средневесовую молекулярную массу от около 50 000 до около 500 000 дальтон.

Первый компонент смеси с бимодальным распределением молекулярной массы [поли (L(-)-лактид), поли(D(+)-лактид), стереокомплекс поли(L(-)-лактида)/поли(D(+)-лактида), сополимер лактида/гликолида с высоким содержанием лактида или стереокомплекс сополимеров (L(-)-лактида/гликолида) и (D(+)-лактида/гликолида)] будет производиться обычным способом. Предпочтительным способом производства является способ, описанный ниже. На первом этапе способа проводят полимеризацию с раскрытием цикла (ROP) соответствующего мономера лактида [L(-) или D(+), и т. д.] и мономера гликолида при молярном соотношении лактида к гликолиду от 100/0 до 70/30, при этом соотношение мономера к инициатору должно составлять от около 400:1 до около 2000:1. На следующем этапе проводят ROP соответствующего мономера лактида [L(-) или D(+) и т. д.] и мономеров гликолида в молярном соотношении лактида к гликолиду от 100/0 до 70/30, с соотношением мономера к инициатору от около 100:1 до около 400:1. Конечным этапом является смешивание первого компонента и второго компонента либо с использованием растворителя, или посредством методики смешивания в расплаве, причем методика смешивания в расплаве является предпочтительной.

Второй компонент смеси, поли(п-диоксанон), по природе может иметь унимодальное или бимодальное распределение молекулярной массы. В последнем случае второй компонент смеси, имеющий бимодальное распределение молекулярной массы, может содержать: первое количество полимера поли(п-диоксанона), имеющего первую средневесовую молекулярную массу от около 50 000 до около 500 000 дальтон; и второе количество полимера поли(п-диоксанона), имеющего вторую средневесовую молекулярную массу от около 10 000 до около 50 000 дальтон. Соотношение средневесовой молекулярной массы распределения первой молекулярной массы к распределению второй молекулярной массы составляет по меньшей мере около двух к одному. По существу однородная смесь первого и второго количества рассасывающегося полимера образована с их соотношением от около 60/40 до 95/5 процентов вес./вес.

Второй компонент, унимодальный поли(п-диоксанон) или смесь поли(п-диоксанона) с бимодальной молекулярной массой, используемый в новых смесях полимеров настоящего изобретения, производят обычным способом. Например, на первом этапе проводят ROP п-диоксанона с соотношением мономера к инициатору от около 400:1 до около 2000:1 с получением поли(п-диоксанона) с более высокой молекулярной массой. На следующем, или втором, этапе необходимо провести ROP п-диоксанона с соотношением мономера к инициатору от около 100:1 до около 400:1 с получением поли(п-диоксанона) с более низкой молекулярной массой при условии, что полученное соотношение средневесовой молекулярной массы этого второго полимера п-диоксанона не превышает половину соотношения средневесовой молекулярной массы первого полимера п-диоксанона. Третьим, или конечным, этапом является смешивание первого и второго полимерных компонентов п-диоксанона либо с использованием растворителя, или посредством методики смешивания в расплаве, причем методика смешивания в расплаве является предпочтительной.

Следует понимать, что можно преимущественно уменьшить число необходимых операций смешивания (раствора или расплава) посредством объединения множества компонентов смеси в одной процедуре смешивания. Например, можно объединить сополимер лактида/гликолида с высоким содержанием лактида и более высокой молекулярной массой, сополимер лактида/гликолида с высоким содержанием лактида и более низкой молекулярной массой, поли(п-диоксанон) с более высокой молекулярной массой и поли(п-диоксанон) с более низкой молекулярной массой в одной операции смешивания в расплаве.

Новые смеси полимеров настоящего изобретения могут производиться из отдельных компонентов многообразными стандартными способами с использованием стандартного технологического оборудования. Примеры способов производства включают в себя химические реакции типа полимеризации с раскрытием цикла и поликонденсации, удаление летучих веществ и сушку смолы, способы сухого смешивания в барабанной сушилке, смешивания в растворе, экструзионного смешивания в расплаве, литья под давлением, термического отжига и стерилизации этиленоксидом. Альтернатива сухому смешиванию с последующим смешиванием в расплаве может включать в себя использование двух или более питателей, предпочтительно весовых питателей непрерывного действия, которые подают компоненты для смешивания в экструдер; причем экструдер может быть одношнекового или двухшнекового типа. В альтернативном варианте осуществления для подачи расплавов компонентов смеси можно использовать множество экструдеров, как, например, в процессе совместной экструзии. Следует отметить, что удаление летучих веществ из компонентов смолы или из смеси для удаления остаточного мономера и для целей сушки смолы может быть осуществлено с помощью различных средств, включая вакуумную сушку в барабанной сушилке с использованием соответствующего температурного режима или сушку в псевдоожиженном слое, вновь с использованием соответствующего температурного режима.

Для цели настоящего изобретения аналогичным образом можно получать смеси данного типа с другими композициями. В альтернативном варианте осуществления можно получить обладающие признаками изобретения смеси посредством объединения полилактида или сополимера лактида и гликолида с нормальным распределением молекулярной массы с поли(п-диоксаноном) со стандартной молекулярной массой и стандартным нормальным распределением молекулярной массы и поли(п-диоксаноном) с более низкой молекулярной массой и стандартным нормальным распределением молекулярной массы; т. е. все ингредиенты смешиваются в сухом виде, а затем проходят одну операцию смешивания в расплаве.

Кроме того, можно выполнить вариант осуществления настоящего изобретения посредством объединения сополимера лактида/гликолида [L/G], обладающего бимодальным распределением молекулярной массы, с поли(п-диоксаноном) со стандартным распределением молекулярной массы или с бимодальным распределением молекулярной массы. Эти разновидности или варианты осуществления можно выполнить посредством получения сначала бимодального компонента в отдельной операции смешивания в расплаве с последующим объединением компонентов во второй операции смешивания в расплаве или посредством объединения всех компонентов в одной операции. Это может быть предпочтительным способом получения бимодальных смесей настоящего изобретения.

Смеси настоящего изобретения можно получить посредством термических процессов. Примеры обычных термических процессов, которые могут применяться для получения смесей полимеров настоящего изобретения, включают в себя смешивание в расплаве в экструдере, которое может включать в себя двухшнековое смешивание или одношнековую экструзию, совместную экструзию, двухшнековое смешивание с одновременным вакуумным удалением летучих веществ на экструдере с выходным отверстием, вакуумную барабанную сушку с термическим удалением летучих веществ, удаление мономера экстракцией растворителем при повышенной температуре и отжиг смолы.

Как полимерным компонентам, так и смесям настоящего изобретения можно придавать размеры посредством стандартных способов, таких как комкование, гранулирование и измельчение.

Дополнительный вариант осуществления настоящего изобретения представляет собой подачу частиц компонентов смеси соответствующего размера непосредственно в бункер машины для литья под давлением. Размер частиц может быть легко определен экспериментально. Если частицы имеют форму цилиндров, может подойти диаметр от 0,152 до 0,229 сантиметра (от 0,060 до 0,090 дюйма) при условии, что средний вес гранул составляет от около 5 до 20 мг. Подходящий измельченный материал может быть получен с помощью сита 0,48 см (3/16 дюйма) на выпускном канале дробилки производства компании Cumberland. Специалисту в данной области будет понятна возможность применения данного способа с другими технологическими способами, такими как, без ограничений, пленочная или волоконная экструзия. Преимуществом ограничения термической предыстории компонентов смеси полимеров является избежание возможности преждевременного разложения. Дополнительные способы термообработки могут включать в себя такие способы, как литье под давлением, прямое прессование, раздувное формование, экструзия пленки с раздувом, термоформование, пленочная экструзия, волоконная экструзия, листовая экструзия, профильная экструзия, экструзия нетканого материала аэродинамическим способом из расплава, совместная экструзия, экструзия труб, вспенивание, центробежное формование, каландрование и экструзия. Как указано выше, частицы компонентов смеси соответствующего размера можно смешивать в расплаве с применением этих способов термообработки.

Другие примеры производственного технологического оборудования включают в себя химические реакторы в диапазоне размеров от емкости восьми литров до 284 литров (от двух галлонов до семидесяти пяти галлонов), встраиваемые сушилки для удаления летучих веществ объемом от двадцати восьми литров до пятисот шестидесяти шести литров (от одного кубического фута до двадцати кубических футов), одношнековые и двухшнековые экструдеры диаметром от около двух с половиной сантиметров до около восьми сантиметров (от около одного до около трех дюймов) и системы для литья под давлением с размерами в диапазоне от около семи до около 40 тонн.

При необходимости смеси полимеров настоящего изобретения могут содержать дополнительные стандартные компоненты и терапевтические средства. Компоненты, добавки или средства присутствуют для обеспечения смесям полимеров и медицинским устройствам настоящего изобретения дополнительных качеств, включая противомикробные характеристики, контролируемое элюирование лекарственного средства, рентгеноконтрастность и остеоинтеграцию.

Другие такие компоненты будут присутствовать в количестве, достаточном для эффективного обеспечения необходимых эффектов или характеристик. Как правило, количество компонентов будет составлять от около 0,1 весового процента до около 20 весовых процентов, чаще от около 1 весового процента до около 10 весовых процентов и предпочтительно от около 2 весовых процентов до около 5 весовых процентов.

Примеры противомикробных средств включают в себя полихлорфеноксифенолы, такие как 5-хлор-2-(2,4-дихлорфенокси)фенол (также известный как триклозан).

Примеры рентгеноконтрастных средств включают в себя сульфат бария, тогда как примеры остеоинтегрирующих средств включают в себя трикальцийфосфат.

Разнообразие терапевтических средств, которые можно использовать в смесях полимеров настоящего изобретения, огромно. В общем случае терапевтические средства, которые можно вводить посредством фармацевтических композиций изобретения, включают в себя, без ограничений, противоинфекционные средства, такие как антибиотики и противовирусные средства; анальгетики и комбинации анальгетиков; средства от анорексии; противогельминтные средства; противоартритные средства; противоастматические средства; средства для предотвращения спаек; противосудорожные средства; антидепрессанты; антидиуретические средства; противодиарейные средства; антигистаминные препараты; противовоспалительные средства; препараты против мигрени; противозачаточные средства; противорвотные средства; антинеопластические средства; лекарственные средства от болезни Паркинсона; противозудные средства; антипсихотические средства; жаропонижающие средства, спазмолитические средства; антихолинергические средства; симпатомиметики; производные ксантина; сердечнососудистые препараты, включая блокаторы кальциевых каналов и бета-блокаторы, такие как пиндолол и антиаритмические средства; антигипертензивные средства; диуретики; сосудорасширяющие средства, включая общие коронарные, периферические и церебральные; стимуляторы центральной нервной системы; средства от насморка и кашля, включая противоотечные средства; гормоны, такие как эстрадиол и другие стероидные гормоны, включая кортикостероиды; снотворные средства; иммунодепрессанты; миорелаксанты; парасимпатолитические средства; психостимуляторы; седативные средства; транквилизаторы; полученные из естественных источников или с помощью генной инженерии белки, полисахариды, гликопротеины или липопротеины; олигонуклеотиды, антитела, антигены, холинергические средства, химиотерапевтические средства, кровоостанавливающие средства, тромболитические средства, радиоактивные вещества и цитостатические средства. Терапевтически эффективные дозировки можно определить способами in vitro или in vivo. Для каждой конкретной добавки можно провести независимые определения для подбора оптимальной необходимой дозировки. Определение эффективных уровней дозировки для достижения желательных результатов находится в компетенции специалистов в данной области. Скорость высвобождения добавок также можно менять в пределах знаний специалиста в данной области для определения преимущественного профиля в зависимости от терапевтических состояний, подлежащих лечению.

Подходящие стекла или керамики включают в себя, без ограничений, фосфаты, такие как гидроксиапатит, замещенные апатиты, тетракальцийфосфат, альфа- и бета-трикальцийфосфат, октакальцийфосфат, брушит, монетит, метафосфаты, пирофосфаты, фосфатные стекла, карбонаты, сульфаты и оксиды кальция и магния, а также их комбинации.

Подходящие полимеры, которые могут быть включены в смеси полимеров настоящего изобретения, включают в себя подходящие биосовместимые, биоразлагаемые полимеры, которые могут представлять собой синтетические или натуральные полимеры. Подходящие синтетические биосовместимые, биоразлагаемые полимеры включают в себя полимеры, выбранные из группы, состоящей из алифатических полиэфиров, поли(аминокислот), сополимеров простых и сложных эфиров, полиалкиленоксалатов, полиамидов, поликарбонатов, полученных функционализацией тирозина, поли(иминокарбонатов), полиортоэфиров, полиоксаэфиров, полиамидоэфиров, полиоксаэфиров, содержащих аминогруппы, поли(ангидридов), полифосфазенов, полидигликолятов, а также их комбинаций. Следует понимать, что введение в композицию дополнительных подходящих полимеров зависит от возможности получения стабильности размеров у готового устройства.

Для целей настоящего изобретения указанные выше необязательные алифатические полиэфиры включают в себя, без ограничений, гомополимеры и сополимеры лактида (который включает в себя молочную кислоту, D-, L- и мезо-лактид), гликолида (включая гликолевую кислоту), эпсилон-капролактона, п-диоксанона (1,4-диоксан-2-он), триметиленкарбоната (1,3-диоксан-2-он), алкилпроизводные триметиленкарбоната, а также их смеси.

Подходящие натуральные полимеры включают в себя, без ограничений, коллаген, эластин, гиалуроновую кислоту, ламинин, желатин, кератин, хондроитинсульфат и очищенную от клеток ткань.

Хотя это не является предпочтительным, медицинские устройства настоящего изобретения могут содержать нерассасывающиеся полимеры в дополнение к смесям рассасывающихся полимеров настоящего изобретения. Примеры таких устройств могут включать в себя, без ограничений, сетки, нити и скобки, в которых преимущественными являются свойства как рассасывающихся, так и нерассасывающихся полимеров.

Подходящие нерассасывающиеся полимеры включают в себя, без ограничений, акрилы; полиамид-имид (PAI); полиарилэфиркетоны (PEEK); поликарбонаты; термопластичные полиолефины, такие как полиэтилен (ПЭ), полипропилен (PP), полиметилпентен (PMP) и полибутен-1 (PB-1);

полиолефиновые эластомеры (POE), такие как полиизобутилен (ПИБ), этиленпропиленовый каучук (EPR); полибутилентерефталат (РВТ); полиэтилентерефталаты (PET); полиамиды (PA), такие как нейлон 6 и нейлон 66; поливинилиденфторид (PVDF); сополимер поливинилиденфторида и гексафторпропилена (PVDF/HFP); полиметилметакрилат (PMMA), а также их комбинации и их эквиваленты.

Пример медицинского устройства, которое может быть отлито из смесей полимеров настоящего изобретения, представляет собой фиксатор 10 ткани, показанный на ФИГ. 1. На ФИГ. 1 представлен чертеж имплантируемой скобки или фиксатора, иллюстрирующий настоящее изобретение, и показано устройство с малой площадью поперечного сечения. Материал для данного устройства должен обладать высокой собственной жесткостью, чтобы фиксатор мог надлежащим образом выполнять свои функции при предполагаемом применении.

Как видно, фиксатор 10 имеет два элемента 20 ножек, соединенных элементом 30 соединительного зажима на их проксимальных концах 22. Как видно, дистальные концы 26 имеют элементы 50 зазубрин, проходящие от них дистально. Элементы 50 зазубрин имеют дистальные прокалывающие ткань острия 60 и проксимальные зазубрины 70, имеющие острия 72. Как показано на ФИГ. 2, элементы 50 зазубрин имеют длину 74, показанную как размер Y. Как видно, острия 60 располагаются на расстоянии 76 друг от друга, показанном как размер X.

Подходящие фиксаторы, которые можно изготовить из смесей полимеров настоящего изобретения, также раскрыты и описаны в принадлежащих тому же правообладателю заявках на патент США №№ 12/464,143; 12/464,151; 12/464,165; и 12/464,177, содержание которых полностью включено в настоящий документ путем ссылки.

Оценивали стабильность размеров изделий, отлитых из новых смесей полимеров настоящего изобретения. Выбранное для оценки изделие представляло собой лапароскопическое устройство для грыжесечения размером 5 мм; оно имело форму скобки или зажима с ножками, а на конце ножек имелись средства для удерживания ткани. Устройство показано на ФИГ. 2. Устройство имело геометрически сложную форму и было стерилизовано с использованием стандартных способов стерилизации этиленоксидом после проведения процесса отжига. Устройство использовали для закрепления простетической сетки на мягкой ткани как в лапароскопических, так и в открытых процедурах.

Для устройства, изображенного на ФИГ. 1, критическим размером является расстояние между кончиками ножек; см. ФИГ. 2. На ФИГ. 2 представлен чертеж устройства, изображенного на ФИГ. 1, на котором показаны критические размеры указанного устройства. Изменение этих размеров из-за недостаточной стабильности размеров может привести к ухудшению эксплуатационных характеристик и/или повреждению устройства. Расстояние между кончиками ножек менее 0,292 сантиметра (0,115 дюйма) для изделий, представленных на ФИГ. 1, считали допустимым, тогда как расстояние между кончиками ножек, равное или превышающее 0,292 сантиметра (0,115 дюйма), считали недопустимым и обозначали такую ситуацию как «вид повреждения один» или «fm1». Подобным образом, длину элементов зазубрин для изделий, представленных на ФИГ. 1, также считали критическим размером. Длину зазубрины меньше или равную 0,354 сантиметра (0,136 дюйма) считали недопустимой и такую ситуацию обозначали как «вид повреждения 2» или «fm2».

Могут быть сделаны фотографии и определены размеры с использованием цифрового микроскопа модели VHX-600 компании Keyence при увеличении 20 X.

ФИГ. 3 представляет собой фотографию отлитого под давлением фиксатора на основе проекта, показанного на ФИГ. 1, выполненного из полимерной композиции, не относящейся к настоящему изобретению, который демонстрирует недопустимое коробление после термического отжига.

ФИГ. 4 представляет собой фотографию отлитого под давлением фиксатора на основе проекта, показанного на ФИГ. 1, выполненного из полимерной композиции настоящего изобретения, который демонстрирует приемлемое коробление после термического отжига.

Следует понимать, что смеси настоящего изобретения можно использовать для производства медицинских устройств с использованием различных методик обработки расплава. Как показано в некоторых примерах, приведенных выше, одним из таких применимых способов является литье под давлением. Следует также понимать, что данные смеси, обладающие признаками изобретения, можно использовать для изготовления различных промышленных образцов.

Одно такое изготовленное устройство имело вид гантели длиной 0,89 сантиметра (0,35 дюйма) с по существу дискообразными концами диаметром 0,51 сантиметра (0,20 дюйма) и толщиной 0,13 сантиметра (0,05 дюйма). Соединяющий два диска элемент имел по существу круговое поперечное сечение диаметром 0,157 сантиметра (0,062 дюйма). На ФИГ. 5 представлен технический чертеж такого устройства в виде гантели. Данный промышленный образец изготовили литьем под давлением с использованием сополимера лактида/гликолида 85/15 в качестве контроля и из смеси полимеров настоящего изобретения, в частности, полученной из смеси в расплаве 10 весовых процентов бимодального поли(п-диоксанона) и 90 весовых процентов бимодального сополимера лактида/гликолида 85/15 (на основе мольных количеств). Поли(п-диоксанон) состоит из 90 весовых процентов смолы, имеющей средневесовую молекулярную массу 80 000 дальтон, и 10 весовых процентов смолы, имеющей средневесовую молекулярную массу 10 000 дальтон. Подобным образом, сополимер лактида/гликолида 85/15 состоит из 90 весовых процентов смолы, имеющей средневесовую молекулярную массу 90 000 дальтон, и 10 весовых процентов смолы, имеющей средневесовую молекулярную массу 10 000 дальтон. Следует отметить, что эта композиция, включающая смесь, выходит за пределы диапазонов рассматриваемой заявки на патент США № 12/887,995.

Изготовленные таким образом изделия подвергали термическому отжигу без ограничителей при температурах 60, 70 и 80°C в течение 8, 4 и 4 часов соответственно. После такого способа отжига устройства, отлитые из сополимера лактида/гликолида 85/15, продемонстрировали значительную усадку и коробление Устройства, отлитые из обладающей признаками изобретения смеси, после отжига по существу не демонстрировали усадки и коробления.

В дополнительном варианте осуществления обладающие признаками изобретения смеси содержат первый тип рассасывающегося полимера, который является полилактидным полимером или сополимером лактида и гликолида, и второй тип рассасывающегося полимера, представляющего собой поли(п-диоксанон), причем первый тип рассасывающегося полимера или второй тип рассасывающегося полимера или первый тип рассасывающегося полимера и второй тип рассасывающегося полимера содержат первый полимерный компонент и второй полимерный компонент. Первый полимерный компонент имеет более высокую средневесовую молекулярную массу, чем второй полимерный компонент, и по меньшей мере к одному из компонентов по меньшей мере частично присоединена концевая группа карбоновой кислоты. Новые полимерные смеси используются для изготовления медицинских устройств, имеющих стабильность размеров, имеющих рассчитанное разложение и сохранение прочности на разрыв in vivo.

В предпочтительном варианте осуществления изобретения отлитая под давлением деталь видна в хирургическом поле, поскольку в полимерную смесь введено и рассеяно по ней в виде вкраплений фиолетовое красящее вещество или краситель. Этот краситель D&C фиолетовый № 2 (D&C означает разрешенный для применения в пищевой, медицинской и косметической промышленности) вводят в смесь как часть гомополимера поли(п-диоксанона). В альтернативном варианте осуществления красящее вещество можно вводить в смесь как часть полимера на основе лактида. В еще одном варианте осуществления краситель можно добавлять в момент смешивания полимерных компонентов, например, в процессе смешивания в расплаве или сухого смешивания. Специалисту в данной области будет понятно, что помимо способов, описанных выше, красящие вещества можно добавлять в полимерные композиции настоящего изобретения рядом стандартных способов. Красящие вещества могут включать в себя D&C фиолетовый № 2 и D&C синий № 6 в достаточно эффективном количестве, например, в диапазоне от около 0,01 весового процента до около 0,3 весового процента смеси полимеров или медицинского устройства. Для тех хирургических сфер применения, где окрашивание не требуется или нежелательно, в смеси используют неокрашенный гомополимер поли(п-диоксанона) так, что хирургическое изделие является бесцветным.

Рассасывающиеся медицинские устройства настоящего изобретения, изготавливаемые из смесей полимеров настоящего изобретения, включают в себя, без ограничений, стандартные медицинские устройства, особенно имплантируемые медицинские устройства, включая скобки, фиксаторы, зажимы, нити, устройства фиксации ткани, устройства фиксации в виде сетки, устройства для наложения анастомоза, фиксаторы нити и костные фиксаторы, винты для тканей и костей, костные пластины, протезы, поддерживающие конструкции, устройства для пластики ткани, устройства для сшивания ткани, заплатки, подложки, сетки, каркасы для восстановления ткани, устройства доставки лекарственных средств и стенты, и т. п., и эквиваленты.

ПРИМЕРЫ

Следующие примеры иллюстрируют принципы и способы осуществления на практике настоящего изобретения, хотя не ограничиваются ими. Несмотря на то что в представленных ниже примерах демонстрируются некоторые варианты осуществления настоящего изобретения, их следует интерпретировать не как ограничение области изобретения, а как дополнительное средство для полного описания изобретения.

ПРИМЕР 1

Синтез сополимера L(-)-лактида и гликолида 85/15: полимер с нормальным распределением молекулярной массы

В стандартный подходящий реактор из нержавеющей стали емкостью 57 литров (15 галлонов) с масляной рубашкой и возможностью перемешивания добавляли 43,778 кг L(-)-лактида и 6,222 кг гликолида вместе с 121,07 г додеканола и 9,02 мл 0,33 M раствора октоата олова в толуоле. Реактор закрывали и запускали цикл продувки при перемешивании со скоростью вращения 12 об/мин в направлении вверх. Реактор откачивали до давления менее 27 Па (200 мТорр) с последующим введением газообразного азота до получения давления, слегка превышающего атмосферное. Цикл повторяли несколько раз для обеспечения сухой атмосферы.

В конце последнего введения азота давление устанавливали на уровне, слегка превышающем уровень атмосферного давления. Сосуд нагревали со скоростью 180°C в час до достижения температуры масла приблизительно 130°C. Сосуд выдерживали при температуре 130°C до полного расплавления мономера и до тех пор, пока температура массы не достигала 110°C. В этот момент направление перемешивания изменяли на вращение вниз. Когда температура массы достигала 120 °C, скорость перемешивания уменьшали до 7,5 об/мин и нагревали сосуд до температуры масла приблизительно 185°C со скоростью нагрева приблизительно 60°C в час, пока температура расплавленной массы не достигала 180 °C. Температуру масла поддерживали на уровне приблизительно 185°C в течение 2,5 часа.

В конце реакционного периода скорость перемешивания уменьшали до 5 об/мин, температуру масла повышали до 190°C и выгружали полимер из сосуда в подходящие емкости для последующего отжига. Емкости помещали в азотную печь для отжига с температурой, установленной на 105°C, на период времени приблизительно 6 часов; на протяжении этого этапа в печи поддерживали поток азота для уменьшения вызванного влагой разложения.

После окончания цикла отжига емкости с полимером извлекали из печи и оставляли охлаждаться до комнатной температуры. Кристаллизовавшийся полимер извлекали из емкостей, упаковывали и помещали в холодильник минимум на 24 часа при температуре приблизительно -20°C. Полимер извлекали из холодильника и помещали в стандартный гранулятор производства компании Cumberland с установленным сортирующим ситом для получения полимерных гранул до размера приблизительно 0,48 сантиметра (3/16 дюйма). Затем гранулы просеивали для удаления всех мелких фракций и после этого взвешивали. Вес нетто гранулированного полимера составил 39,46 кг; полимер помещали в стандартную барабанную сушилку емкостью 85 л (3 куб. фута) производства компании Patterson-Kelley.

Сушилку закрывали и давление снижали до менее 27 Па (200 мТорр). После снижения давления до менее 27 Па (200 мТорр) включали вращение барабана со скоростью 8-15 об/мин и кондиционировали массу в вакууме в течение 10 часов. По истечении 10 часов вакуумного кондиционирования температуру масла устанавливали на уровне 120°C на период 32 часов. В конце этого периода нагрева массу оставляли охлаждаться в течение по меньшей мере 4 часов, сохраняя вращение и глубокий вакуум. Полимер выгружали из сушилки, повышая давление в сосуде введением азота, открывая шибер и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения.

Сосуды для долговременного хранения были герметичными и имели клапаны для откачки, позволяя хранить смолу в вакууме. Смолу охарактеризовали. Она показала характеристическую вязкость 1,79 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. В анализе с использованием дифференциальной сканирующей калориметрии (DSC) при скорости нагревания 10°C/мин выявили, что температура стеклования полимера составляет 59°C, и температура фазового перехода плавления составляет 150°C при теплоте плавления около 35 Дж/г. Анализ с использованием ядерного магнитного резонанса (NMR) подтвердил, что смола представляла собой статистический сополимер полимеризованного L(-)-лактида и гликолида с композицией, содержащей около 85 процентов полимеризованного L(-)-лактида и около 15 процентов гликолида на молярной основе.

ПРИМЕР 2

Синтез сополимера L(-)-лактида и гликолида 85/15: полимер с более низкой молекулярной массой

В стандартный подходящий реактор из нержавеющей стали емкостью 8 литров (2 галлона) с масляной рубашкой и возможностью перемешивания добавляли 5,253 кг L(-)-лактида и 0,747 кг гликолида вместе с 48,43 г додеканола и 1,08 мл 0,33 M раствора октоата олова в толуоле. Реактор закрывали и запускали цикл продувки при перемешивании со скоростью вращения 25 об/мин в направлении вверх. Реактор откачивали до давления менее 27 Па (200 мТорр) с последующим введением газообразного азота до получения давления, слегка превышающего атмосферное. Цикл повторяли несколько раз для обеспечения сухой атмосферы.

В конце последнего введения азота давление устанавливали на уровне, слегка превышающем уровень атмосферного давления. Сосуд нагревали со скоростью 180°C в час до достижения температуры масла приблизительно 130°C. Сосуд выдерживали при температуре 130°C до полного расплавления мономера и до тех пор, пока температура массы не достигала 110°C. В этот момент направление перемешивания изменяли на вращение вниз. Когда температура массы достигала 120 °C, скорость перемешивания уменьшали до 20 об/мин и нагревали сосуд до температуры масла приблизительно 185°C со скоростью нагрева приблизительно 60°C в час, пока температура расплавленной массы не достигала 180°C. Температуру масла поддерживали на уровне приблизительно 185°C в течение 2,5 часа.

В конце реакционного периода скорость перемешивания уменьшали до 4 об/мин, температуру масла повышали до 190°C и выгружали полимер из сосуда в подходящие емкости для последующего отжига (неглубокие алюминиевые формы). Процедуры отжига, сушки и измельчения были проведены с использованием того же подхода, что описан ранее в примере 1.

Полученный высушенный сополимер смолы поли(L(-)-лактида и гликолида) 85/15 имел температуру стеклования 54 °C, температуру плавления 152°C и энтальпию плавления 42 Дж/г по результатам измерения посредством DSC с использованием скорости нагрева 10 °C/мин. Смола имела средневесовую молекулярную массу 41 000 дальтон и показывала характеристическую вязкость 0,83 дл/г по результатам измерения в гексафторизопропаноле при 25°C в концентрации 0,10 г/дл. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола представляла собой статистический сополимер полимеризованного L(-)-лактида и гликолида с композицией, содержащей около 85 процентов полимеризованного L(-)-лактида и около 15 процентов гликолида на молярной основе.

ПРИМЕР 3

Синтез поли(п-диоксанона): полимер с нормальной молекулярной массой

В стандартный подходящий реактор из нержавеющей стали емкостью 246 литров (65 галлонов) с масляной рубашкой и возможностью перемешивания добавляли 164,211 кг мономера п-диоксанона (PDO) вместе с 509 граммами додеканола, 164 граммами красителя D&C фиолетовый № 2 и 100 граммами 0,33 M раствора октоата олова в толуоле. Реактор закрывали и запускали цикл продувки при перемешивании со скоростью вращения 12 об/мин в направлении вверх. Реактор откачивали до давления менее 67 Па (500 мТорр) с последующим введением газообразного азота. Цикл повторяли несколько раз для обеспечения сухой атмосферы.

В конце последнего введения азота давление устанавливали на уровне, слегка превышающем уровень атмосферного давления. Сосуд нагревали со скоростью 180°C в час до достижения температуры масла приблизительно 100°C. Температуру масла удерживали на уровне 100°C до тех пор, пока температура массы не достигала 50°C, и в этот момент направление перемешивания изменяли на вращение вниз. Когда температура смеси достигала 90°C, температуру масла устанавливали на 95°C. Поддерживая данные условия, из сосуда отбирали образцы и измеряли их вязкость по Брукфильду. Когда вязкость полимерной массы достигала по меньшей мере 110 сантипуаз, массу считали готовой к выгрузке. Скорость вращения смесителя уменьшали до 5 об/мин и к выпускному каналу сосуда присоединяли предварительно подогретый фильтр. Полимер выгружали из сосуда в подходящие емкости при продувке азотом, закрывали и переносили в азотную полимеризационную печь с установленной температурой 80°C. Проводили твердофазную полимеризацию в течение приблизительно 96 часов; на протяжении этого этапа в печи поддерживали поток азота для минимизации вызванного влагой разложения.

После окончания цикла твердофазной полимеризации емкости с полимером извлекали из печи и оставляли охлаждаться до комнатной температуры. Кристаллизовавшийся полимер извлекали из емкостей и помещали в холодильник минимум на 24 часа при температуре приблизительно -20°C. Полимер извлекали из холодильника и измельчали в стандартном грануляторе производства компании Cumberland с установленным сортирующим ситом до получения полимерных гранул размером приблизительно 0,48 сантиметра (3/16 дюйма). Затем гранулы просеивали для удаления всех мелких фракций и помещали в стандартную барабанную сушилку емкостью 566 л (20 куб. футов) производства компании Patterson-Kelley.

Сушилку закрывали и давление снижали до менее 2 мм рт. ст. После снижения давления до менее 2 мм рт. ст. запускали вращение сушилки со скоростью 6 об/мин без подогрева в течение 10 часов. По истечении 10 часов вакуумирования температуру масла устанавливали на уровне 95°C со скоростью нагрева 120°C в час. Температуру масла выдерживали на уровне 95°C в течение 32 часов. В конце этого периода нагрева массу оставляли охлаждаться в течение по меньшей мере 4 часов, сохраняя вращение и вакуум. Полимер выгружали из сушилки, повышая давление в сосуде введением азота, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения. Сосуды для хранения были герметичными и имели клапаны для откачки, позволяя хранить смолу в вакууме.