Способ изготовления многослойных металлических элементов с помощью процессов, использующих ультрафиолетовое излучение - RU2496129C2

Код документа: RU2496129C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления многослойной металлической структуры с помощью ультрафиолетовой литографии и гальванического осаждения.

Уровень техники

Способы, которые соответствуют вышеуказанному определению, уже известны в технике. В частности, статья A.B. Frazier и др., озаглавленная «Metallic Microstructures Fabricated Using Photosensitive Polyimide Electroplating Molds» и опубликованная в Journal of Microelectromechanical Systems (том 2, №2, июнь 1993 г.), описывает способ изготовления многоуровневых металлических структур с помощью гальванического процесса в формах из полиимида, изготавливаемых с использованием фотолитографии слоев фоточувствительной смолы. Этот способ включает в себя следующие этапы:

- создание временного металлического слоя и грунтовочного слоя на подложке для последующего гальванического процесса,

- нанесение слоя фоточувствительного полиимида,

- обработка слоя полиимида с помощью ультрафиолетового излучения через маску, которая согласуется с контуром первого уровня структуры, которая должна быть образована,

- проявление слоя полиимида за счет растворения необлученных частей, так чтобы получит форму из полиимида,

- заполнение формы никелем до высоты формы с помощью гальванического процесса и получение приблизительно гладкой верхней поверхности,

- нанесение тонкого слоя хрома по всей верхней поверхности с помощью нанесения покрытия в вакууме,

- нанесение нового слоя фоточувствительной смолы на слой хрома,

- обработка слоя смолы с помощью излучения через новую маску, которая согласуется с контуром нового уровня получаемой структуры,

- проявление слоя полиимида для получения новой формы,

- заполнение новой формы никелем до высоты формы с помощью гальванического процесса,

- отделение многоуровневой структуры и формы из полиимида от временного слоя и подложки,

- отделение многоуровневой структуры от формы из полиимида.

Понятно, что этапы описанного способа могут неоднократно повторяться для получения металлических структур, имеющих более двух уровней. Недостатком этого способа является то, что необходимо получать приблизительно гладкую верхнюю поверхность во время каждого этапа гальванического осаждения. Решение этой проблемы описывается в патенте EP №1,835,050, где указывается, что можно получать требуемую гладкую поверхность за счет механической обработки металлической структуры и формы на месте после этапа гальванического осаждения. Однако присутствие в чистом помещении оборудования для механической обработки потенциально может создать больше проблем по сравнению с решаемой проблемой. Альтернативный вариант, который состоит в применении возвратных устройств между установкой для механической обработки и чистым помещением, также не совместим с высоким уровнем чистоты, необходимым для фотолитографии и гальванического осаждения.

Патент EP №0,851,295 описывает другой способ изготовления многоуровневых металлических структур в формах, получаемых с помощью ультрафиолетовой фотолитографии. Этот второй способ включает в себя следующие этапы:

a) создание временного металлического слоя на подложке,

b) нанесение слоя фоточувствительной эпоксидной смолы толщиной 150-700 микрон.

c) предварительная термообработка вышеуказанного слоя при температуре 90-95°C, продолжительность которой зависит от толщины осаждения,

d) обработка слоя смолы с помощью ультрафиолетового излучения через маску, которая согласуется с контуром первого уровня получаемой структуры,

e) вторичная термообработка вышеуказанного слоя с целью полимеризации,

f) повторение этапов b)-e) по меньшей мере, один раз и, если требуется, в зависимости от требуемого контура, для формирования структуры нового слоя фоторезиста, используя другую маску для этапа d),

g) проявление наложенных сверху слоев смолы посредством растворения необлученных частей с целью получения формы из эпоксидной смолы,

ii) образование предварительной металлизации по всей поверхности формы с последующим полным покрытием формы с помощью гальванического осаждения с целью образования многоуровневой металлической структуры,

h) отделение подложки от сборочной единицы, образованной формой из эпоксидной смолы и металлической структурой,

iii) отделение многоуровневой структуры от формы из смолы.

Преимуществом этого второго способа является то, что форма из смолы полностью изготавливается перед этапом гальванического осаждения. Таким образом, позже может быть выполнена механическая обработка многоуровневой металлической структуры за пределами чистого помещения' без риска его загрязнения. Однако этот второй способ также имеет некоторые недостатки. В частности, расположенные сверху слои смолы проявляются во время одного этапа. В этих условиях этап предварительной термообработки второго слоя фоторезиста неизбежно также образует вторичную термообработку первого слоя. Соответственно, очень трудно оптимально адаптировать температуру и продолжительность термообработок.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить способ изготовления многоуровневой металлической структуры с помощью ультрафиолетовой фотолитографии и гальванического осаждения, который позволит устранить вышеуказанные недостатки существующего уровня техники. Настоящее изобретение решает эту задачу с помощью способа изготовления многослойной металлической микроструктуры, используя ультрафиолетовую фотолитографию и гальваническое осаждение; способ отличается тем, что он включает в себя следующие шаги:

a) обеспечение подложки, которая имеет проводящую поверхность;

b) покрытие проводящей поверхности подложки первым слоем фоточувствительной смолы;

c) обработка первого слоя фоточувствительной смолы с помощью излучения через маску, которая согласуется с требуемой фасонной выемкой;

d) проявление первого слоя фоточувствительной смолы для выполнения отверстий и, тем самым, получения первого уровня формы из смолы, при этом отверстие в первом слое смолы открывает проводящую поверхность подложки;

e) осаждение нового слоя фоточувствительной смолы сверху проявленного слоя смолы для закрывания последнего и, предпочтительно, для заполнения отверстий;

f) обработка нового слоя фоточувствительной смолы с помощью излучения через маску, которая согласуется с требуемой фасонной выемкой;

g) проявление нового слоя фоточувствительной смолы для выполнения отверстий и, получения многоуровневой формы из смолы, при этом отверстия в многоуровневой форме открывают проводящую поверхность подложки;

h) переход непосредственно к этапу i) или, если требуется, прежде всего, к повторению этапов e)-g) способа для добавления дополнительного слоя в многоуровневую форму;

i) гальваническое осаждение металла или сплава в отверстия многоуровневой формы из смолы;

j) отделение подложки и удаление слоев смолы для открывания многослойной металлической структуры, образованной вышеуказанным металлом или сплавом, полученным посредством осаждения в отверстия.

Понятно, что как и в случае со вторым способом по существующему уровню техники, многоуровневый металлический элемент по настоящему изобретению образуется на отдельном этапе (этап J) гальванического процесса. Однако по изобретению различные слои смолы, образующие форму из фоторезиста, проявляются отдельно друг за другом. Таким образом, имеется возможность адаптировать температуру и продолжительность отдельно для предварительной термообработки верхнего слоя и вторичной термообработки нижнего слоя.

Другим преимуществом способа по настоящему изобретению является то, что он позволяет получать общие боковые стенки на двух уровнях, что невозможно при использовании первого способа, описанного выше.

Еще одним преимуществом настоящего изобретения является то, что в отличие от второго способа по существующему уровню техники, описанного выше, оно предлагает возможность использования фоточувствительных смол различных типов для различных уровней. Например, оно может предусматривать использование негативного фоторезиста для первого уровня и положительного фоторезиста для второго уровня. Эта возможность облегчает изготовление различных структур, имеющих сложные формы.

По первому варианту внедрения после этапа d) способ включает в себя этап образования проводящей поверхности на остающихся частях слоя смолы, полученного на предыдущем этапе.

В качестве альтернативы по второму варианту этап образования проводящей поверхности с отверстием на первом слое фоточувствительной смолы может выполняться между этапом b) и этапом c) или между этапом c) и этапом d). По еще одному варианту проводящий слой может быть образован между этапом g) и этапом h) сразу же после получения форм из фоторезиста.

Краткое описание чертежей

Другие характеристики и преимущества способа по настоящему изобретению станут понятными после изучения приведенного ниже описания, приведенного исключительно в качестве неограничительного примера со ссылкой на приложенные чертежи, на которых:

фиг.1-13 показывают различные этапы способа, соответствующие конкретному внедрению способа по изобретению.

Осуществление изобретения

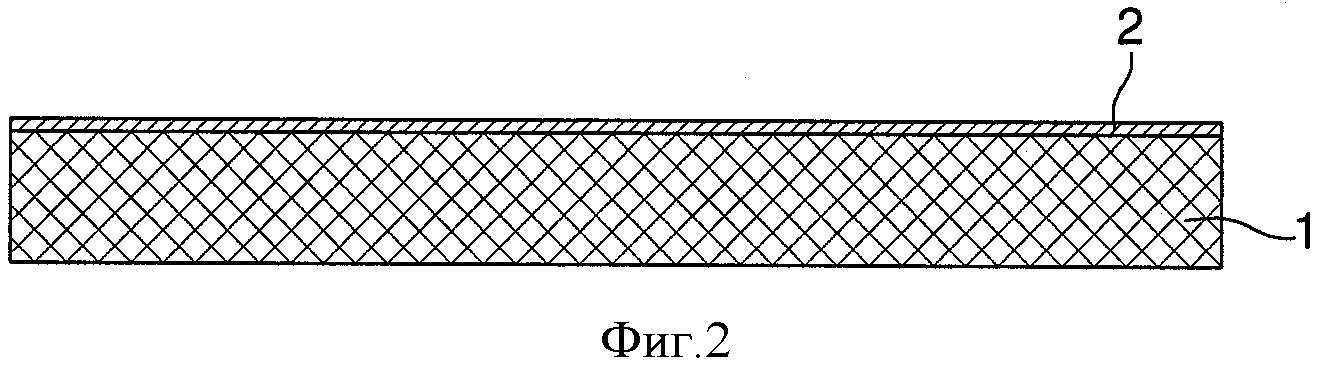

Согласно настоящему изобретению способ включает в себя этап обеспечения подложки, которая имеет проводящую поверхность. В частности, в осуществлении изобретения, показанном на фигурах, подложка 1 образована с помощью кремниевой, стеклянной или керамической пластины (фиг.1), на которую предварительно был нанесен проводящий слой 2 (фиг.2) посредством осаждения паровой фазы. Этот проводящий слой 2 используется в качестве грунтовочного слоя, т.е. в качестве катода, во время последующего гальванического осаждения. Обычно грунтовочный слой 2 может быть образован из нижнего слоя хрома или титана, покрываемого слоем золота или меди.

По варианту, который не показан, перед осаждением грунтовочного слоя 2 на подложку в первую очередь наносится временный слой, например, из алюминия, с помощью вакуумного покрытия. Толщина этого слоя обычно составляет порядка десятых долей микрона, и он предназначен для получения многоуровневой металлической конструкции, которая должна быть отделена от подложки в конце изготовления. По еще одному варианту выполнения тот же слой металлизации может выполнять двойную функцию временного слоя и грунтовочного слоя. Кроме того, вместо нанесения покрытия в вакууме в качестве способа образования временного слоя можно использовать гальваническое осаждение.

Как вариант, подложка может быть образована с помощью пластины из нержавеющей стали или другого металла. Понятно, что в этих условиях нет необходимости в осаждении проводящего слоя. Однако грунтовочная поверхность, в общем, должна быть очищена перед использованием.

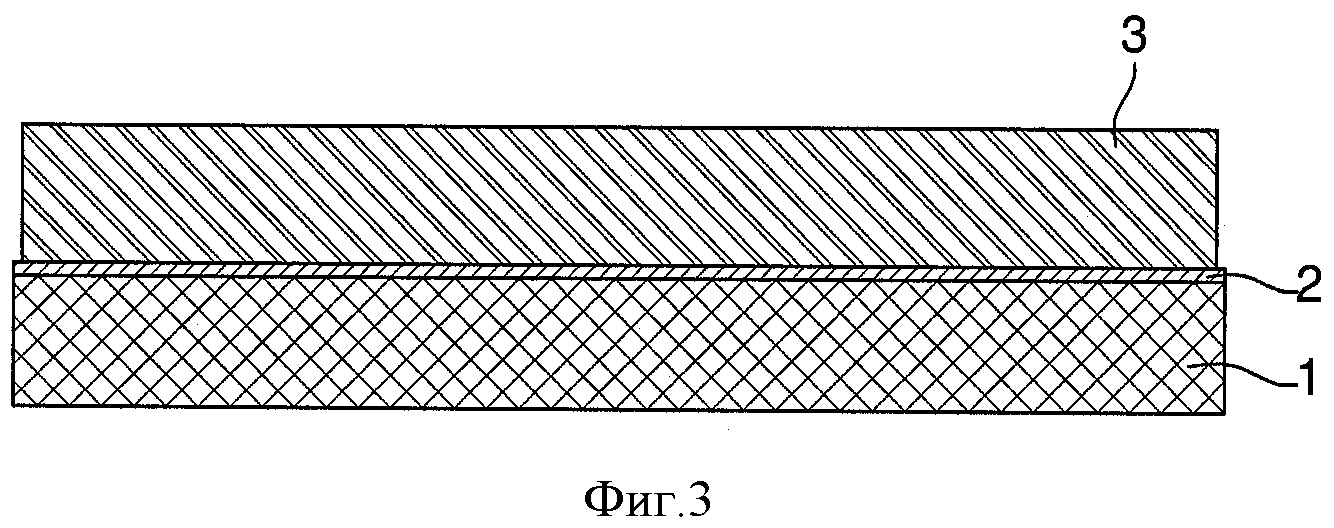

Следующий этап (фиг.3) состоит в покрытии проводящей поверхности подложки первым слоем фоточувствительной смолы. Используемая смола предпочтительно является смолой на основе октофункциональной эпоксидной смолы SU-8 производства компании Shell Chemical. Эта смола также включает в себя фотоинициатор, выбранный из триарилсульфониевых солей, например, таких, которые описаны в патенте США №4,058,401. Эта смола образует негативный фоторезист, который предназначен для полимеризации за счет воздействия ультрафиолетового излучения.

Как вариант, фоточувствительная смола могла бы быть положительным фоторезистом, предназначенным для разрушения за счет воздействия ультрафиолетового излучения. Понятно, что настоящее изобретение не ограничивается до нескольких конкретных типов фоточувствительной смолы. Специалисты в этой области техники знают, как выбирать фоточувствительную смолу, удовлетворяющую этим требованиям, из всех известных смол, которые пригодны для ультрафиолетовой фотолитографии.

Смола 3 может осаждаться на грунтовочном слое 2 с помощью способа, известного специалистам в этой области техники, например, с помощью нанесения покрытия способом центрифугирования, за счет применения цилиндра или даже раскатывания для «твердой» смолы и т.д. Толщина слоя 3 фоточувствительной смолы обычно составляет 150-600 микрон. В зависимости от толщины и используемого способа, смола может осаждаться в один или несколько этапов.

По конкретному осуществлению изобретения, которое образует предмет настоящего изобретения, после этапа b) слой 3 смолы снова подвергается предварительной термообработке при 90-95°C в течение времени, достаточного для испарения растворителей. Однако специалистам в этой области техники понятно, что в зависимости от типа используемой смолы, этот этап предварительной термообработки не является обязательным.

Следующий этап способа (фиг.4) состоит в лучевой обработке слоя смолы с помощью ультрафиолетового излучения через отверстия в маске 4, которые образуют контуры первого уровня требуемой микроструктуры. Эта обработка с помощью ультрафиолетового излучения, например, может быть выполнена за счет использования установки фотолитографии (не показано) с пиками интенсивности на 365-410 нм. Амплитуда излучения зависит от толщины смолы. Она обычно составляет 200-1000 мДж/см3 при измерении на длине волны 356 нм. Если необходимо, может быть выполнен этап вторичной термообработки для завершения полимеризации, вызываемой ультрафиолетовым излучением. Для негативного фоторезиста, подобного тому, что используется в этом примере, вторичная термообработка предпочтительно выполняется при 90-95°C в течение 15-30 минут. Соответственно, изолированные (фотополимезируемые) зоны 3a становятся нечувствительными к подавляющему большинству проявляющих жидкостей. Однако неизолированные зоны 3b в дальнейшем могут быть растворены с помощью соответствующей проявляющей жидкости.

Следующий этап способа (фиг.5) состоит в проявлении слоя 3 фоточувствительной смолы. В этом примере используемый фоторезист является негативным. В этих условиях проявление фоторезиста означает химическое травление смолы для растворения неизолированных зон 3b и воздействие местами на проводящий слой 2 подложки 1. Однако понятно, что в случае положительного фоторезиста растворяются именно изолированные зоны За. Специалисты в этой области техники знают, как выбирать жидкость для этапа проявления фоторезиста на основе указаний изготовителя фоточувствительной смолы. По преимущественному варианту имеется возможность усовершенствовать этап проявления посредством кратковременного воздействия плазмы для соответствующей очистки формы из смолы и активирования поверхности при подготовке к следующему этапу.

Следующий этап способа (фиг.6) состоит в том, чтобы сделать проводящими оставшиеся части поверхности слоя смолы, который был проявлен на предыдущем этапе. С этой целью осаждается слой металлизации, например, посредством нанесения покрытия в вакууме.

Фиг.6 показывает слой 5 металлизации, который предпочтительно закрывает только горизонтальные поверхности, так чтобы боковые стенки оставались изолирующими. Однако части проводящей поверхности 2, которые были подвержены воздействию на предыдущем этапе, не могут быть закрыты проводящим слоем 5 без нарушения способа. Кроме того, по непоказанному варианту металлизация могла бы быть выполнена на вертикальных поверхностях, также как и на горизонтальных поверхностях.

Специалисты в этой области техники не будут иметь особых трудностей при выборе металла, который при испарении может приставать к фоторезисту, или в выборе металла, который может быть использован как грунтовочный слой 5 для последующего гальванического осаждения. К примеру, хром может удовлетворять обоим условиям. Кроме того, имеются фоторезисты, которые по природе являются проводящими. Понятно, что в этом конкретном случае выполнение металлизации поверхности не является обязательным.

По вышеприведенному описанию при внедрении, образующем объект этого примера, проводящий слой 5 получают на слое фоточувствительной смолы после этапа d) способа.

В качестве альтернативы по второму варианту этап образования проводящей поверхности на первом слое фоточувствительной смолы может выполняться между этапом b) и этапом c) или между этапом c) и этапом d). В случае осаждения после этапа b) в проводящей поверхности 5 или выполняется отверстие после осаждения или она осаждается непосредственно в вышеуказанном заданном отверстии, так чтобы имелась возможность выполнения этапа c) по вышеуказанному объяснению или для того, чтобы проводящий слой 5 использовался как фактическая маска 4. Понятно, что в этом последнем случае смола 3 обязательно должна быть положительным фоторезистом.

В случае осаждения после этапа c) в проводящей поверхности 5 после осаждения или выполняется отверстие иди она осаждается непосредственно по вышеуказанному отверстию, согласуясь с отверстием маски 4, так чтобы имелась возможность выполнить этап d) по вышеприведенному объяснению. Таким образом, понятно, что если проводящая поверхность 5 осаждается после этапа b) или c), она будет присутствовать только сверху первой смолы 3 и ни на какой части проводящей поверхности 2, как показано на фиг.6.

По еще одному варианту проводящий слой может быть образован в нижней части отверстий между этапом g) и этапом h) сразу же после получения форм из фоторезиста.

Следующий этап способа (фиг.7) состоит в осаждении нового слоя фоточувствительной смолы 6 на слое 5 испаренного металла, так чтобы закрыть последний и заполнить отверстия в проявленном слое 3 смолы. На этом этапе предпочтительно, чтобы отверстия, образованные в уже проявленном слое 3 смолы, были хорошо заполнены смолой 'из нового слоя 6. Если осаждение по способу центрифугирования не дает удовлетворительных результатов, то для получения нового слоя фоторезиста можно использовать другой способ осаждения. Например, можно распылять на покрываемую поверхность спрей-фоторезист, например, титановый спрей производства компании Microchemicals GmbH, или даже использовать предварительно разбавленный обычный положительный фоторезист. Также имеется возможность образовывать новый слой 6 гальваническим осаждением фоторезиста, например, PEPR 2400 производства Shipley Ltd.

Как вариант, также имеется возможность нанесения фоторезиста из нового слоя 6, так чтобы закрывать слой 3 без проникновения фоторезиста в отверстия. Для получения такого результата можно, например, использовать «твердую смолу», которую можно, например, наносить с помощью раскатывания.

Следующий этап способа (фиг.8) состоит в лучевой обработке нового слоя смолы 6 с помощью ультрафиолетового излучения через отверстия в маске 7, которые образуют контуры второго уровня требуемой микроструктуры. Этот этап требует выравнивания маски 7 с отверстиями первого уровня. Специалисты в этой области техники знают, как выполнять это выравнивание, например, с помощью совпадающих меток.

Кроме того, фиг.8 показывает, что способ по изобретению может обеспечивать получение сторон, выходящих на два уровня (или более). Как описано выше, в зависимости от типа используемого фоторезиста, этап вторичной термообработки сборочной единицы выполняется для улучшения полимеризации, вызываемой ультрафиолетовым излучением.

Следующий этап способа (фиг.9) состоит в проявлении нового слоя 6 фоточувствительной смолы, подвергнутого лучевой обработке. Способ может быть таким же, как и способ, используемый для проявления первого слоя фоторезиста. Этап проявления слоя 6 смолы позволяет получить форму из смолы с двумя уровнями. По варианту сразу же после выполнения этого этапа можно повторно выполнить этапы, соответствующие фиг.6-9, для получения, если требуется, формы из смолы с тремя уровнями.

Следующий этап способа (фиг.10) состоит в гальваническом осаждении металла или сплава в отверстия многоуровневой формы из смолы. По преимущественному варианту перед этим этапом активируются поверхности, образующие стороны формы из смолы, а также металлизированные горизонтальные поверхности. Активирование поверхностей улучшает грунтование и равномерность гальванического осаждения. Как правило, металл, используемый для гальванического осаждения, выбирается из группы, которая включает в себя никель, медь, золото и серебро или золото-медь, никель-кобальт, никель-железо и никель-фосфор. В общем, многослойная металлическая структура полностью изготавливается из одного сплава или металла. Однако также имеется возможность заменять металл или сплав во время этапа гальванического осаждения для получения металлической структуры, которая включает в себя, по меньшей мере, два слоя различного типа. Специалисты в этой области техники знают, как определять условия гальванического осаждения в зависимости от осаждаемого металла или сплава, в частности, состав, ванны, геометрию системы, напряжения и интенсивность тока. Может быть приведена ссылка, например, на «гальванопластику», Di Bari G.A., Electroplating Engineering Handbook, 4-е издание, под руководством L.J. Durney, опубликовано Van Nostrand Reinhold Company Inc., Нью-Йорк, СШа, 1984 г.

Вновь ссылаясь на фиг.9, можно увидеть, что не все отверстия в форме из смолы имеют одинаковую высоту. Некоторые отверстия выходят на проводящий слой 2 подложки 1, в то время как другие отверстия продолжаются только до проводящего слоя 5, который закрывает первый уровень фоточувствительной смолы 3. По обычному способу установка гальванического осаждения предназначена для поддержания подачи энергии к проводящему слою 2 подложки, так чтобы последний вел себя как катод. По настоящему изобретению проводящий слой 5, который закрывает первый слой фоточувствительной смолы, предпочтительно не соединен с источником напряжения. Таким образом, во время первой фазы гальваническое осаждение выполняется только на проводящей поверхности 2. Как только гальванически осажденный слой металла достигнет высоты первого слоя смолы, он сможет прийти в контакт с проводящим слоем 5 и подавать энергию на вышеуказанный слой. Благодаря этой особенности, гальванический процесс может прогрессировать одновременно в различных отверстиях, при этом могут быть получены конструкции с относительно гладкими поверхностями.

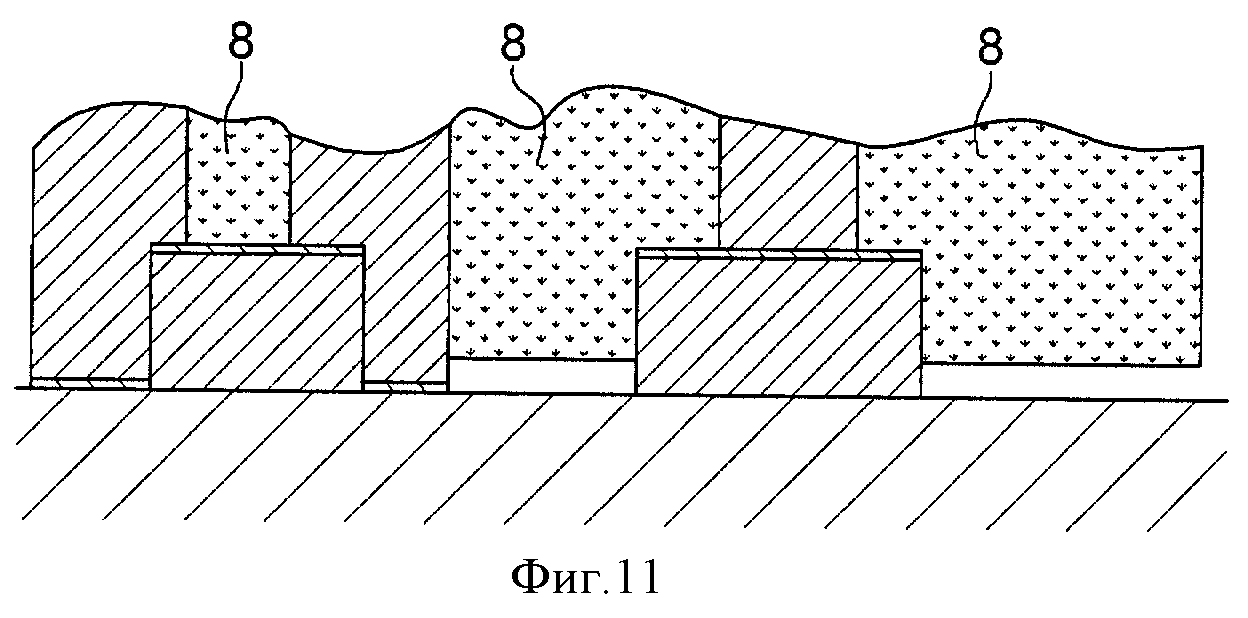

Следующий этап способа (фиг.11) состоит в отделении сборочной единицы, образованной полимеризованным фоторезистом, и многослойной металлической конструкции, полученной на предыдущем этапе, от подложки, Если на подложке имеется временный слой, образованный в начале применения способа, как объясняется выше, многоуровневая металлическая структура отделяется посредством растворения временного слоя (фиг.11) (например, с помощью раствора едкого калия (КОН), если слой выполнен из алюминия).

В зависимости от используемых материалов, можно отделять многоуровневую металлическую структуру и форму из смолы просто с помощью расслаивания без необходимости травления и растворения временного слоя. В частности, это имеет место, когда подложка представляет собой твердую металлическую пластину.

После отделения многослойной металлической структуры фоторезиста от подложки выполняется следующий этап (фиг.12), который состоит в удалении слоев фоточувствительной смолы для освобождения металлической микроструктуры.

По варианту, который не показан, многослойная металлическая структура снова помещается в ванну для удаления оставшихся частей грунтовочных слоев 2, 5.

В примере, которое образует предмет настоящего изобретения, способ дополнительно включает в себя заключительный этап (фиг.13), состоящий в выравнивании верхней части' многослойной структуры с помощью притирки и полирования.

Разумеется, что для внедрения предмета этого изобретения могут быть выполнены различные изменения и/или усовершенствования, понятные специалистам в этой области техники, без отклонения от объема настоящего изобретения, определенного в приложенной формуле изобретения.

Реферат

Изобретение относится к способу изготовления многослойной металлической структуры с помощью ультрафиолетовой литографии и гальванического осаждения. Согласно способу проводящую поверхность подложки покрывают первым слоем фоточувствительной смолы и обрабатывают с помощью излучения через маску, которая согласуется с требуемой фасонной выемкой. В результате проявления первого слоя получают первый уровень формы из смолы с отверстиями, которые открывают проводящую поверхность подложки. Далее осаждают новый слой фоточувствительной смолы сверху проявленного. Новый слой также обрабатывают с помощью излучения через маску, которая согласуется с требуемой фасонной выемкой. В результате проявления нового слоя получают многоуровневую форму из смолы с отверстиями, которые открывают проводящую поверхность подложки. В отверстия многоуровневой формы производят гальваническое осаждение металла или сплава. Подложку отделяют и удаляют слои смолы для открывания многослойной металлической структуры, образованной вышеуказанным металлом или сплавом, полученным посредством осаждения в отверстия. Технический результат - обеспечение оптимальной регуляции температуры и продолжительности термообработки. 8 з.п. ф-лы, 13 ил.

Формула

a) обеспечение подложки (1), которая имеет проводящую поверхность (2);

b) покрытие проводящей поверхности (2) первым слоем фоточувствительной смолы (3);

c) обработка первого слоя фоточувствительной смолы (3) с помощью излучения через маску (4), которая согласуется с требуемой фасонной выемкой;

d) проявление первого слоя фоточувствительной смолы (3) для выполнения отверстий и, тем самым, получения первого уровня формы из смолы, при этом отверстие в первом слое смолы открывает проводящую поверхность (2) подложки;

e) нанесение нового слоя фоточувствительной смолы (6) сверху проявленного слоя (3) смолы для закрывания последнего и для заполнения отверстий;

f) обработка нового слоя (6) фоточувствительной смолы с помощью излучения через маску (7), которая согласуется с требуемой фасонной выемкой;

g) проявление нового слоя (6) фоточувствительной смолы для выполнения отверстий и получения многоуровневой формы из смолы, при этом отверстия в многоуровневой форме открывают проводящую поверхность (2) подложки;

h) гальваническое осаждение металла или сплава в отверстия многоуровневой формы из смолы;

i) отделение подложки (1) и удаление слоев (3, 6) смолы для открывания многослойной металлической структуры (8), образованной вышеуказанным металлом или сплавом, полученным посредством осаждения в отверстия.

Документы, цитированные в отчёте о поиске

Оптическая подложка и способ ее изготовления

Комментарии