Коленчатый вал для двигателя внутреннего сгорания - RU2103570C1

Код документа: RU2103570C1

Чертежи

Описание

Изобретение относится к коленчатому валу двигателя внутреннего сгорания, у которого шейка и коленчатый рычаг соединены с натягом.

Коленчатый вал для двигателя внутреннего сгорания иногда собирают с натягом, что обычно означает, что вал является либо полностью сборным, у которого каждое колено собрано введением шейки в отверстия двух нагретых коленчатых рычагов, после чего отдельные колена соединяются при помощи коренных шеек, которые аналогичным образом вставляются в отверстия нагретых коленчатых рычагов, либо наполовину сборный, у которого предварительно кованые или предварительно отлитые колена соединены при помощи шеек, вставляемых в отверстия в нагретых коленчатых рычагах.

Наиболее близким аналогом к предложенному изобретению является коленчатый вал двигателя внутреннего сгорания по патенту Великобритании N 1345769, кл. F 16 С 3/10, 1974 г, содержащий шейку и коленчатый рычаг, соединенные с натягом.

Поскольку во время работы двигателя должна сохраняться взаимная точность углового расположения колен, способность вала передавать крутящий момент ограничена площадью сопрягаемых усадочных поверхностей и усадочным усилием, действующим перпендикулярно выше названным поверхностям. Поскольку перемещение материала в области усадочных поверхностей является нежелательным, имеется прямое соотношение между желательным усадочным усилием и необходимой толщиной материала, окружающего усадочное отверстие. Всегда существующая цель уменьшить соотношение между массой коленчатого вала и крутящим моментом, который он передает, привела к использованию литых коленчатых валов, которые, однако, являются более дорогостоящими по сравнению с полностью сборным или наполовину сборным валом.

Технический результат изобретения состоит в уменьшении соотношения между массой вала и наибольшим допустимым крутящим моментом.

В этом отношении вал в соответствии с настоящим изобретением характеризуется тем, что, по крайней мере, одна из сопрягаемых усадочных поверхностей снабжается материалом, увеличивающим трение. По сравнению с зарегистрированными коленчатыми валами и благодаря большему коэффициенту трения, возникающему при наличии между усадочными поверхностями материала, увеличивающего трение, вал для такого же крутящего момента и площади усадочных поверхностей может сохранять относительную неподвижность своих частей с помощью меньших усадочных усилий, то есть при наличии меньшего поверхностного давления между усадочными поверхностями сборного вала. Это влечет за собой уменьшение напряжений в коленчатом рычаге, позволяя уменьшить площадь поперечного сечения коленчатого рычага и, таким образом, массу, особенно в тех областях коленчатого рычага, в которых во время работы двигателя в основном преобладают сравнительно небольшие рабочие моменты.

Возможное уменьшение массы коленчатого вала может быть особенно выгодным для больших малоскоростных двигателей внутреннего сгорания, у которых коленчатый вал для удобства обращения с ним в некоторых случаях приходится выполнять в виде двух отдельных деталей, собранных монтажом в нижней раме двигателя, у обычных станков для токарной обработки коленчатых валов и устройств для сборки коленчатых валов максимальная гвузоподъемность составляет 180 т., что соответствует массе известных коленчатых валов для 8 или 9-цилиндрового двигателя. Если двигатель должен иметь от 10 до 12 цилиндров, то вал приходится изготавливать из двух частей и собирать на звездочке, расположенной в центре двигателя, для цепного привода кулачкового вала. В соответствии с настоящим изобретением число цилиндров, требующее ведения вала, возрастает при более легком вале, когда один из вышеназванных двигателей имеет большее число цилиндров, может быть изготовлен с цельным коленчатым валом и со звездочкой, расположенной в конце двигателя, обеспечивая, таким образом, меньшую общую длину двигателя, помимо уменьшения затрат на изготовление вала.

Меньшие напряжения в коленчатом рычаге могут быть в дальнейшем использованы для уменьшения расстояния между центрами шатунной шейки и главной опорной шейки, что приводит к более короткой соединительной тяге и, таким образом, к более низкому двигателю.

Когда шейка характеризуется значительной длиной и прочно соединяется усадкой с поверхностью длинного отверстия в коленчатом рычаге, анализ проблемы производства и затрат может приводить к тому, что только усадочная поверхность на периферии шейки может обеспечиваться материалом, увеличивающем трение.

Значение настоящего изобретения состоит в том, что в его предпочтительном варианте сопрягаемые усадочные поверхности как на периферии шейки, так и на внутренней цилиндрической поверхности отверстия снабжаются материалом, увеличивающим трение.

В данном конкретном исполнении, материалом, увеличивающим трение, может быть покрытие из никеля, обеспечивающее высокое трение при скольжении по стальной поверхности и еще большее трение - при скольжении по никелю. Наносимое никелевое покрытие может быть любой толщины. Что касается небольших коленчатых валов, то на них покрытие может наноситься в виде довольно тонкого слоя с помощью плазменного напыления или химического осаждения, в то время как на крупные коленчатые валы покрытия могут наноситься термическим методом.

Во втором варианте в состав материала, увеличивающего трение, могут входить частицы, предпочтительно в виде порошка карбида кремния, являющегося значительно более твердым по сравнению с основными материалами коленчатого вала или коренной шейки. Перед усадкой частицы распределяются по одной или обеим сопрягаемым усадочным поверхностям, например, с помощью введения их в вязкую жидкость, например, в жир, или наклеивать их на поверхности, и после соединения деталей усадкой твердые частицы внедряются в обе усадочные поверхности, на которых они создают определенный вид микрозубцов с соответствующим большим увеличением крутящего момента, передаваемого сопрягаемыми поверхностями. Порошок карбида кремния является особенно подходящим в качестве материала частиц, поскольку он является очень твердым и кристаллизуется в очень устойчивую химически алмазную структуру, обеспечивая таким образом хорошую безопасность относительно частиц, перешедших в окружающую стальную конструкцию или поглощенных ею во время работы двигателя.

В третьем варианте частицы заделываются в металлическую матрицу, которой может быть никелевое покрытие, и далее возможно объединение с вышеупомянутым увеличением трения у этого же покрытия.

На фиг. 1 изображен общий вид коленчатого вала, осевой разpeз.

На фиг. 2 - вид с торца наполовину сборного колена.

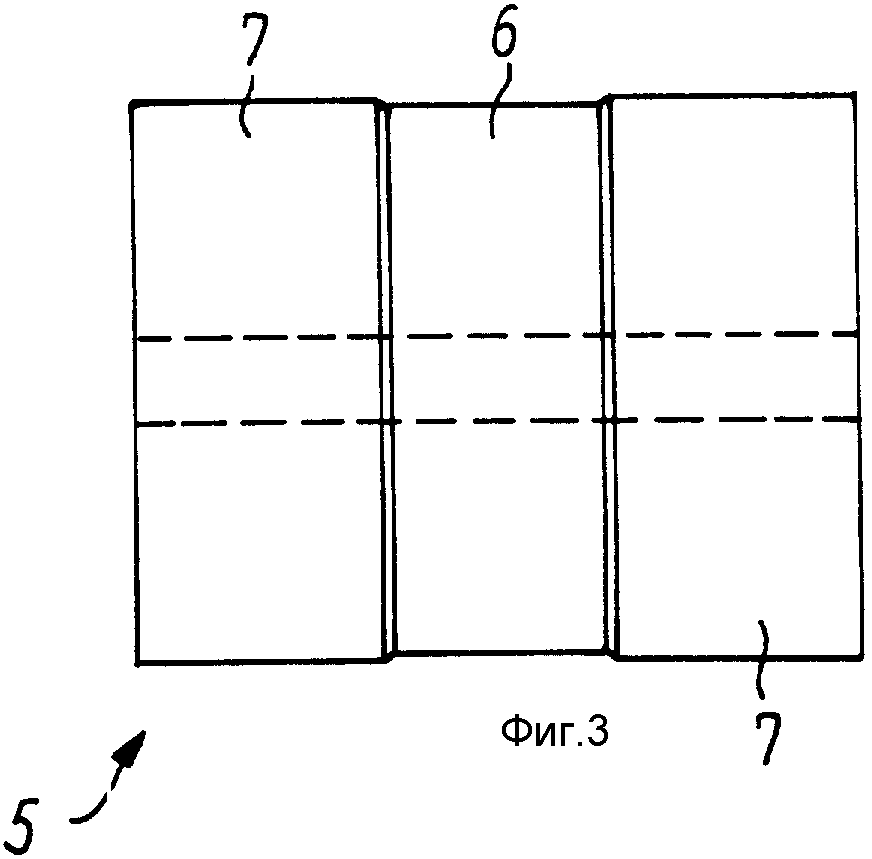

На фиг. 3 - вид сбоку главной опорной шейки.

Нa фиг. 4 - сечение вида сбоку сборного коленчатого вала.

На фиг. 5-7 - поперечное сечение сопрягаемых поверхностей трех различных конструкций коленчатого рычага в увеличенном масштабе, выбранных в соответствии с настоящим изобретением.

Колено 1, представленное на фиг. 1 и 2 для наполовину сборного коленчатого вала, может быть изготовлено ковкой или литьем и состоит из двух рычагов 2 и соединительной шейки 3. Каждый рычаг 2 имеет вытянутое в осевое направлении отверстие 4, по существу, цилиндрическая внутренняя поверхность которого представляет собой одну из двух соответствующих сопрягаемых поверхностей. На фиг. 3 представлена шейка 5 в виде разделенных по оси цилиндрических отрезков, центральный из которых представляет собой опорную поверхность 6, а каждый из крайних участков 7 периферии шейки представляет собой другую сопрягаемую поверхность, которая в собранном виде удерживается в соответствующем внутреннем отверстии 4.

Из индивидуальных колен 1 может быть известными способами собран полный вал путем закрепления колен в устройстве для сборки коленчатого вала при взаимно правильном угловом расположении, нагрева рычага колена и/или охлаждения шейки 5, после чего участок 7 шейки вводится в отверстие 4. Что касается отверстия, то шейка спроектирована с таким превышением номинального размера, что когда детали достигают одинаковой температуры, возникают напряжения натяга, необходимые для жесткого соединения деталей.

У колена 1 для полностью сборного коленчатого вала, показанного на фиг. 4, главная опорная шейка, так же как и шатунная шейка, обрабатываются в виде шейки 5, вставляемой в охлажденном состоянии в отверстие в коленчатом рычаге 2.

На последующих фиг. 5-7 показан переход между шейкой 5 и коленчатым рычагом 2, в таком крупном масштабе, что из сопрягаемых с натягом поверхностей выступает материала, повышающий трение.

На фиг. 5 сопрягаемая поверхность 7 детали шейки покрыта слоем никеля 8, а внутренняя поверхность отверстия 4 аналогично покрыта слоем никеля 9, никелевое покрытие на обеих деталях приводит примерно к 200-процентному увеличению коэффициента трения между поверхностями, в то время как никелевое покрытие только на одной детали дает только 50-процентное увеличение коэффициента трения по сравнению с известными стальными деталями, не имеющими покрытий. Либо требуемые напряжения натяга, либо площадь сопрягаемых с натягом поверхностей могут быть изменены обратно пропорционально изменению коэффициента трения, означая, что при одинаковых крутящих моментах масса готового коленчатого вала становится меньшей. Например, при наличии никелевого покрытия на обеих деталях масса материала коленчатого рычага, расположенного в кольцевой зоне около радиально наиболее удаленной половины детали шейки 5, может быть уменьшена примерно на 20%.

Никелевое покрытие может быть нанесено с помощью электролитического осаждения или термическим методом с помощью плазменного напыления или распыления.

Как это показано на фиг. 6, коэффициент трения может быть увеличен еще больше за счет того, что, по меньшей мере, на одну из сопрягаемых поверхностей наносятся частицы 10, являющиеся значительно более твердыми, чем основной материал рычага 2 или детали шейки 5, причем упомянутые частицы, как об этом говорилось выше, при вдавливании в обе детали создают определенный вид микрозубьев, зацепляя, таким образом, двигаемыми поверхностями или геометрическом запирании частицами соответствующих поверхностей может в дальнейшем достигаться тем, что металлическая матрица изготавливается из никеля таким образом, чтобы коэффициент трения становился большим в зонах поверхности матрицы, не имеющих частиц. Хотя данная фигура показывает покрытие матрицы на обеих деталях 2 и 5, разумеется, можно покрывать только одну из сопрягаемых поверхностей одной детали.

Реферат

Использование: в машиностроении, в частности в коленчатых валах двигателей внутреннего сгорания. Сущность изобретения: коленчатый вал содержит соединенные с натягом деталь шейки и коленчатый рычаг, одна из сопрягаемых поверхностей которых снабжена материалом, повышающим трение. Деталь шейки выполнена вытянутой для установки в сквозном отверстии коленчатого рычага и цилиндрическая внутренняя поверхность отверстия покрыты материалом, повышающим трение. Материал, повышающий трение может быть в виде напыленной плазмы, а также в виде матрицы с частицами более твердыми, чем материал коленчатого рычага и детали шейки. Твердые частицы представляют собой порошок SiC или GiO2 5 з.п. ф-лы, 7 ил.

Комментарии