Полиуретановый состав и его применение для получения голографических сред - RU2510666C2

Код документа: RU2510666C2

Чертежи

Описание

Настоящее изобретение относится к области полиуретанов, в частности к полиуретановому составу, который пригоден для получения голографических сред и, среди прочего, для записи данных, разумеется, подходит также выгодным образом для различного рода оптических применений.

При построении голографических сред, как они описаны в патенте США №6743552, запись информации происходит в полимерном слое, который в основном состоит из матричного полимера и весьма специальных, способных к полимеризации мономеров, находящихся в нем в равномерно распределенном виде. Этот матричный полимер может быть на полиуретановой основе. Для его получения используют изоцианат-функциональные материалы, которые сшивают с полиолами, такими как простые полиэфиры или сложные полиэфиры, с образованием уретана (PU).

Из патентов США №6743552, 6765061 и 6780546 известны PU-матрицы, основанные на простых полиэфирах, для использования в голографических средах, которые в основном базируются на трифункциональных полипропиленоксидах (PPO) или смесях поли (THF) с трифункциональными PPO. Описанные там составы содержат частично PPO с незначительной молекулярной массой (Mn≤1000 г/моль) или в смеси с поли (THF) также с мольными массами до Mn≤1500 г/моль. Очень похожая композиция описана в патентной заявке Японии 2008015154 А 20080124. В этом случае образовывалась матрица из дифункциональных изоцианатов и смесей поли (THF) и трифункциональных PPO. В патентной заявке США 2003044690 А1 20030306 также описывается синтез PU-матрицы из Desmodur® N 3400, Desmodur® N 3600 или Baytec WE-180, a также трифункционального PPO на основе глицерина с Mn 1000. Кроме того, в патентной заявке Японии 2008070464 А 20080327 для голографических сред были использованы основанные на простых полиэфирах PU-матрицы с более высокими значениями Tg (>30°C) В международной заявке WO 2008029765 А1 20080313 были использованы полиолы, основанные на сложных полиэфирах и поликарбонате, в качестве компонентов для полиуретановых матриц для объемных голограмм и голографических сред. В международной заявке WO 2005116756 А2 20051208 описаны полиуретановые матрицы с низкими Tg на основе смеси из сложных полиэфиров и Surfynol 440 (Air Products and Chemical, Inc., Allentown, USA), простого полиэфира с алкин-диол - инициатором, для штампованных голограмм.

Кроме того, в патентных заявках Японии 2007101743, 2007086234, 2007101881, патентных заявках США 20070077498 и 20070072124 описывается использование ди- и трифункционального полипропиленоксида в рамках PU-матрицы в области голографической записи данных или в качестве «оптических записывающих сред для объемной голографической записи». В качестве изоцианатного компонента были использованы при этом дициклогексил-4,4'-диизоцианат ("H12-MDI") или преполимер вышеназванных компонентов, частично в присутствии 1,4-бутандиола в качестве удлинителя цепи. Аналогичные составы известны из патентных заявок Японии 2007187968 и 2007272044 для области «записи и фиксации информации» и «материалов для объемной голографической записи с высокой плотностью». В патентной заявке Японии 2008070464 описывается аналогичный состав в качестве матричного материала для голографического устройства памяти, а также для «голографического записывающего материала и записывающих сред». В этом случае были использованы полиэтиленгликоль со среднечисленной молекулярной массой (Mn) 600 г/моль в качестве удлинителя цепи и, наряду с "H12-MDI", также гексаметилендиизоцианат. В патентной заявке Японии 2007279585 описаны трехфункциональный полипропиленоксид в соединении с гексаметилендиизоцианатом и/или Desmodur® N 3300 в качестве матричного материала для получения слоев для голографической записи и оптической среды для записи.

Недостатком известных систем на полиуретановой основе, в частности, для оптических применений, вне цифровой записи данных, является все-таки то, что достигаемая яркость голограмм, записанных в таких средах, является слишком низкой. Причиной этого в большинстве своем является то, что относительное различие показателя преломления полиуретановой матрицы и записывающего мономера является слишком малым. Любая же вариация матричного полимера, напротив, невозможна, так как всегда должна быть гарантирована хорошая совместимость матричного полимера с записывающим мономером и другими компонентами, содержащимися в составах. Кроме того, с точки зрения технологической обработки представляет интерес, по возможности, просто проводимое смешивание и рецептура составов.

Задачей настоящего изобретения поэтому было предоставить полиуретановый состав, который без ущерба со стороны совместимостей матричного полимера и записывающего мономера делает возможным лучшее соотношение контраста и улучшенную яркость голограмм.

Поразительным образом было обнаружено, что вышеназванные требования могут быть выполнены, если для построения матрицы используются специальные простые полиэфирполиолы.

Объектом изобретения является поэтому полиуретановый состав, включающий

A) полиизоцианатный компонент,

B) реакционноспособный по отношению к изоцианату компонент, включающий гидроксифункциональные мультиблочные сополимеры B1) типа Y(Xi-H)n с i=от 1 до 10 и n=от 2 до 8 и среднечисленными молекулярными весами более 1000 г/моль, при этом сегменты Xi построены соответственно из оксиалкиленовых звеньев формулы (I))

при этом

R представляет собой водород, алкильный или арильный остаток, который может быть замещен или прерван гетероатомами (например, эфирными кислородами),

Y представляет собой лежащий в основе инициатор

и доля сегментов Xi, в расчете на общее количество сегментов Xi и Y, составляет, по меньшей мере, 50 вес.%,

C) соединения, которые содержат группы, реагирующие при действии актиничного излучения с этилен-ненасыщенными соединения с полимеризацией (отверждаемые излучением группы) и сами не содержат NCO-групп,

D) стабилизаторы радикалов,

E) фотоинициаторы,

F) при необходимости, катализаторы,

G) при необходимости, вспомогательные вещества и добавки.

Типичные полиуретановые составы включают:

от 5 до 93,999 вес.% заявляемого компонента B),

от 1 до 60 вес.% компонента A),

от 5 до 70 вес.% компонента C),

от 0,001 до 10 вес.% фотоинициатора E),

от 0 до 10 вес.% стабилизатора радикалов D),

от 0 до 4 вес.% катализатора F),

от 0 до 70 вес.% вспомогательного веществ и добавок G).

Предпочтительно заявляемые полиуретановые составы включают

от 15 до 82,989 вес.% заявляемого компонента В),

от 2 до 40 вес.% компонента A),

от 15 до 70 вес.% компонента C),

от 0,01 до 7,5 вес.% фотоинициатора E),

от 0,001 до 2 вес.% стабилизатора радикалов D),

от 0 до 3 вес.% катализатора F),

от 0 до 50 вес.% вспомогательного вещества и добавок G).

Особенно предпочтительно заявляемые полиуретановые составы включают

от 15 до 82,489 вес.% заявляемого компонента B),

от 2 до 40 вес.% компонента A),

от 15 до 50 вес.% компонента C),

от 0,5 до 5 вес.% фотоинициатора E),

от 0,01 до 0,5 вес.% стабилизатора радикалов D),

от 0,001 до 2 вес.% катализатора F),

от 0 до 35 вес.% вспомогательного вещества и добавок G).

В качестве соединений полиизоцианатного компонента A) подходят все известные алифатические, циклоалифатические, ароматические или аралифатические ди- и триизоцианаты, при этом несущественно, были ли получены они с помощью фосгенирования или по способу, не включающему фосгенирование. Кроме того, могут использоваться хорошо известные высокомолекулярные продукты последующих превращений (олиго- и полиизоцианаты) мономерных ди- и/или триизоцианатов с уретановой структурой, структурой мочевины, карбодиимида, ацилмочевины, изоцианурата, аллофаната, биурета, оксадиазинтриона, уретдиона, иминооксадиазиндиона, соответственно, в отдельности или в любых смесях друг с другом.

Например, подходящими мономерными ди- и триизоцианатами являются бутилендиизоцианат, гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), триметил-гексаметилен-диизоцианат (TMDI), 1,8-диизоцианато-4-(изоцианатометил)октан, изоцианатометил-1,8-октандиизоцианат (TIN), 2,4- и/или 2,6-толуилен-диизоцианат.

Также возможно использование изоцианат-функциональных преполимеров с уретановой, аллофанатной или биуретовой структурами в качестве соединений компонента A), как они могут быть получены хорошо известным способом посредством взаимодействия вышеназванных ди-, три- или полиизоцианатов в избытке с гидрокси- или аминофункциональными соединениями. Возможно, непрореагировавший исходный изоцианат может быть затем дополнительно удален, для того чтобы получить обедненные мономерами продукты. Для ускорения образования преполимера может быть полезным использование катализаторов, хорошо известных из полиуретановой химии.

В качестве гидрокси- или аминофункциональных соединений для построения преполимера типичным образом подходят низкомолекулярные, с короткой цепью, т.е. содержащие от 2 до 20 углеродных атомов, алифатические, аралифатические или циклоалифатические диолы, триолы и/или более высокие полиолы.

Примерами диолов являются этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, трипропиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, неопентилгликоль, 2-этил-2-бутилпропандиол, триметилпентандиол, изомеры положения диэтилоктандиолов, 1,3-бутиленгликоль, циклогександиол, 1,4-циклогександиметанол, 1,6-гександиол, 1,2- и 1,4-циклогександиол, гидрированный Бисфенол A (2,2-бис(4-гидрокси-циклогексил)пропан), (2,2-диметил-3-гидроксипропил)овый эфир 2,2-диметил-3-гидроксипропионовой кислоты.

Примерами подходящих триолов являются триметилолэтан, триметилолпропан или глицерин. Подходящими высокофункциональными спиртами являются дитриметилолпропан, пентаэритрит, дипентаэритрит или сорбит.

Подходящими являются также высокомолекулярные алифатические и циклоалифатические полиолы, такие как сложные полиэфирполиолы, простые полиэфирполиолы, поликарбонатполиолы, гидроксифункциональные акриловые смолы, гидроксифункциональные полиуретаны, гидроксифункциональные эпоксидные смолы или соответствующие гибриды (ср. Römpp Lexikon Chemie, S.465-466, 10. Aufl. 1998, Georg-Thieme-Verlag, Stuttgart).

Для построения преполимера подходящими сложными полиэфирполиолами являются линейные полиэфирдиолы, как они могут быть получены известным способом из алифатических, циклоалифатических или ароматических ди- или поликарбоновых кислот или их ангидридов, например, таких как янтарная, глутаровая, адипиновая, пимелиновая, пробковая, ацелаиновая, себациновая, нонандикарбоновая, декандикарбоновая, терефталевая, изофталевая, о-фталевая, тетрагидрофталевая, гексагидрофталевая или тримеллитовая кислота, а также ангидридов кислот, таких как ангидрид о-фталевой, тримеллитовой или янтарной кислоты, или их смесей с многовалентными спиртами, например, такими как этандиол, ди-, три-, тетраэтиленгликоль, 1,2-пропандиол, ди-, три-, тетрапропиленгликоль, 1,3-пропандиол, бутандиол-1,4, бутандиол-1,3, бутандиол-2,3, пентандиол-1,5, гександиол-1,6, 2,2-диметил-1,3-пропандиол, 1,4-дигидроксициклогексан, 1,4-диметилол-циклогексан, октандиол-1,8, декандиол-1,10, додекандиол-1,12 или их смеси, при необходимости, при совместном использовании высокофункциональных полиолов, таких как триметилолпропан или глицерин. В качестве многоатомных спиртов для получения сложных полиэфирполиолов рассматриваются, естественно, также циклоалифатические и/или ароматические ди- и полигидроксисоединения. Вместо свободных поликарбоновых кислот для получения сложных полиэфиров могут быть использованы также соответствующие ангидриды поликарбоновых кислот, или соответствующие эфиры поликарбоновых кислот с низшими спиртами, или их смеси.

Также подходящими сложными полиэфирполиолами для построения преполимеров являются гомо- и смешанные полимеры лактонов, которые предпочтительно получаются присоединением лактонов или смесей лактонов, таких как бутиролактон, ε-капролактон и/или метил-ε-капролактон, к подходящим ди и/или высокофункциональным инициирующим молекулам, например, таким как низкомолекулярные, многоатомные спирты, названные выше как составные компоненты для сложных полиэфирполиолов.

Поликарбонаты, содержащие гидроксильные группы, также рассматриваются в качестве полигидроксильных компонентов для построения преполимеров, например, таких, которые могут быть получены взаимодействием диолов, таких как 1,4-бутандиол, и/или 1,6-гександиол, и/или 3-метилпентандиол, с диарилкарбонатами, например дифенилкарбонатом, диметилкарбонатом или фосгеном.

Для построения преполимеров подходящими полиэфирполиолами являются продукты полиприсоединения стирол-оксидов, этиленоксида, пропиленоксида, тетрагидрофурана, бутиленоксида, эпихлоргидрина, а также продукты их смешанного присоединения и привитые продукты, а также полиэфирполиолы, полученные конденсацией многоатомных спиртов или их смесей, и полиэфирполиолы, полученные алкоксилированием многоатомных спиртов, аминов и аминоспиртов. Предпочтительными полиэфирполиолами являются поли(пропиленоксид)ы, поли(этиленоксид)ы и их комбинации в форме статистических или блок-сополимеров или поли(тетрагидрофуран)ы, а также их смеси с ОН-функциональностью от 1,5 до 6 и среднечисленным молекулярным весом между 200 и 18000 г/моль, предпочтительно с ОН-функциональностью от 1,8 до 4,0 и среднечисленным молекулярным весом от 600 до 8000 г/моль и особенно предпочтительно с ОН-функциональностью от 1,9 до 3,1 и среднечисленным молекулярным весом от 650 до 4500 г/моль.

В качестве аминов для построения преполимеров подходят все олигомерные или полимерные, первичные или вторичные, ди-, три- или полифункциональные амины. Это могут быть, например: этилендиамин, диэтилентриамин, триэтилентетрамин, пропилендиамин, диаминоциклогексан, диаминобензол, диаминобисфенил, триаминобензол, ди-, три- и более высокофункциональные полиамины, например, такие как Джеффамины®, амино-терминированные полимеры, со среднечисленными мольными массами до 10000 г/моль или любые их смеси друг с другом.

Предпочтительными преполимерами являются преполимеры, основанные на вышеназванных структурных компонентах с уретановыми и/или аллофанатными группами со среднечисленными молекулярными весами от 200 до 10000 г/моль, предпочтительно со среднечисленными молекулярными весами от 500 до 8000 г/моль. Особенно предпочтительными преполимерами являются аллофанаты, основанные на HDI или TMDI, и ди- или трифункциональные полиэфирполиолы со среднечисленными мольными массами от 1000 до 8000 г/моль.

При необходимости, возможно также, чтобы изоцианатные компоненты A) в пропорциональном отношении содержали изоцианаты, которые частично прореагировали с реакционноспособными по отношению к изоцианату этилен-ненасыщенными соединениями. Предпочтительно при этом в качестве изоцианат-реакционноспособных, этилен-ненасыщенных соединений используются производные α,β-ненасыщенных карбоновых кислот, такие как акрилаты, метакрилаты, малеинаты, фумараты, малеимиды, акриламиды, а также виниловые эфиры, пропениловые эфиры, аллиловые эфиры и соединения, содержащие дициклопентадиенильные звенья, которые содержат, по меньшей мере, одну группу, реакционноспособную по отношению к изоцианатам. Особенно предпочтительными являются акрилаты и метакрилаты, по меньшей мере, с одной изоцианат-реакционноспособной группой. В качестве гидрокси-функциональных акрилатов и метакрилатов рассматриваются, например, соединения, такие как 2-гидрокси-этил(мет)акрилат, полиэтиленоксид-моно(мет)акрилаты, полипропиленоксид-моно(мет)акрилаты, полиалкиленоксид-моно(мет)акрилаты, поли(ε-капролактон)-моно(мет)акрилаты, например, такие как Tone® M100 (Dow, USA), 2-гидроксипропил(мет)акрилат, 4-гидроксибутил(мет)акрилат, 3-гидрокси-2,2-диметилпропил(мет)акрилат, гидрокси-функциональные моно-, ди- или тетра(мет)акрилаты многоатомных спиртов, таких как триметилолпропан, глицерин, пентаэритрит, дипентаэритрит, этоксилированный, пропоксилированный или алкоксилированный триметилолпропан, глицерин, пентаэритрит, дипентаэритрит или их технические смеси. Кроме того, подходящими являются соединения, содержащие изоцианат-реакционноспособные олигомерные или полимерные ненасыщенные акрилат- и/или метакрилатные группы, одни или в комбинации с вышеназванными мономерными соединениями. Доля изоцианатов, которые частично прореагировали с изоцианат-реакционноспособными этилен-ненасыщенными соединениями, в расчете на изоцианатный компонент A, составляет от 0 до 99%, предпочтительно от 0 до 50%, особенно предпочтительно от 0 до 25% и в высшей степени предпочтительно от 0 до 15%.

NCO-группы полиизоцианатов компонента A) могут быть также полностью или частично блокированы блокирующими средствами, обычными в химической технологии. Это, например, спирты, лактамы, оксимы, малоновый эфир, алкилацетоацетаты, триазолы, фенолы, имидазолы, пиразолы, а также амины, например, такие как бутаноноксим, диизопропиламин, 1,2,4-триазол, диметил-1,2,4-триазол, имидазол, диэтиловый эфир малоновой кислоты, ацетоуксусный эфир, ацетоноксим, 3,5-диметилпиразол, ε-капролактам, N-трет-бутил-бензиламин, этиловый эфир циклопентанонкарбоновой кислоты или любые смеси указанных блокирующих средств.

Предпочтительно в A) используются полиизоцианаты и/или преполимеры вышеназванного вида, основанные на HDI, TMDI и/или TIN.

Особенно предпочтительно используются полиизоцианаты, основанные на HDI с изоцианурат- и/или иминооксадиазиндион-структурами.

Особенно предпочтительным также является использование преполимеров предпочтительно с NCO-функциональностями от 2 до 5, особенно предпочтительны преполимеры с первичными МСО-группами. Примерами таких преполимеров являются аллофанаты, или уретаны, или их смеси, предпочтительно на основе HDI и/или TMDI и простых полиэфирполиолов и/или сложных полиэфирполиолов или поликарбонатполиолов.

Предпочтительно названные выше полиизоцианаты или преполимеры имеют остаточное содержание свободного мономерного изоцианата менее чем 1 вес.%, особенно предпочтительно менее чем 0,5 вес.%, в высшей степени предпочтительно менее чем 0,2 вес.%.

Реакционноспособный по отношению к изоцианату компонент B1) имеет мультиблочную структуру сополимера, которая удовлетворяет формуле Y(Xi-H)n.

Внешние блоки Xi содержат при этом, по меньшей мере, 50 вес.%, предпочтительно 66 вес.% общей мольной массы Y(Xi-H)n, и состоят из мономерных звеньев, которые соответствуют формуле (I). Предпочтительно n в Y(Xi-H)n есть число от 2 до 6, особенно предпочтительно 2 или 3 и в высшей степени предпочтительно равно 2. Предпочтительно i в Y(Xi-H)n есть число от 1 до 6, особенно предпочтительно от 1 до 3 и в высшей степени предпочтительно равно 1.

В формуле (I) R предпочтительно представляет собой водород, метильную, бутильную, гексильную или октильную группу или содержащий эфирные группы алкильный остаток. Предпочтительными, содержащими эфирные группы алкильными остатками являются остатки, базирующиеся на оксиалкильных фрагментах, при этом число повторяющихся фрагментов предпочтительно составляет от 1 до 50.

Мультиблочные сополимеры Y(Xi-H)n имеют предпочтительно среднечисленные молекулярные веса от более чем 12000 г/моль, особенно предпочтительно больше чем 9000 г/моль.

Блоки Xi могут быть гомополимерами исключительно из одинаковых оксиалкильных повторяющихся фрагментов. Они могут быть построены также статистически из различных оксиалкильных фрагментов или, со своей стороны, могут быть построены блочным образом из различных оксиалкильных фрагментов.

Предпочтительно сегменты Xi базируются исключительно на пропиленоксиде или статистических или построенных блочным образом смесях пропиленоксида с другими 1-алкиленоксидами, при этом доля других 1-алкиленоксидов не выше чем 80 вес.%.

Особенно предпочтительными в качестве сегментов Xi являются пропиленоксид-гомополимеры, а также статистические или блок-сополимеры, которые содержат оксиэтиленовые, оксипропиленовые и/или оксибутиленовые звенья, при этом доля оксипропиленовых звеньев, в расчете на общее количество всех оксиэтиленовых, оксипропиленовых и оксибутиленовых звеньев, составляет, по меньшей мере, 20 вес.%, особенно предпочтительно, по меньшей мере, 45 вес.%.

Блоки Xi, как описано далее, добавляются за счет полимеризации с раскрытием кольца вышеописанных алкиленоксидов на n-кратно гидрокси- или аминофункционализированный исходный блок Y(H)n.

Внутренний блок Y, который содержится до менее 50 вес.%, предпочтительно менее 34 вес.% в Y(Xi-H)n, состоит из ди- и/или более высокогидроксифункционализированных полимерных структур на основе циклических простых эфиров или построен из ди- и/или более высокогидроксифункционализированных структурных звеньев поликарбоната, сложного полиэфира, поли(мет)акрилата, эпоксидных смол и/или полиуретана или соответствующих гибридов.

Подходящими сложными полиэфирполиолами являются линейные полиэфирдиолы или разветвленные полиэфирполиолы, как они могут быть получены известным образом из алифатических, циклоалифатических или ароматических ди- или поликарбоновых кислот или их ангидридов, например, таких как янтарная, глутаровая, адипиновая, пимелиновая, пробковая, ацелаиновая, себациновая, нонандикарбоновая, терефталевая, изофталевая, о-фталевая, тетрагидрофталевая, гексагидрофталевая или тримеллитовая кислота, а также ангидридов кислот, таких как ангидриды о-фталевой, тримеллитовой или янтарной кислоты, или их любых смесей с многоатомными спиртами, например, такими как этандиол, ди-, три-, тетраэтиленгликоль, 1,2-пропандиол, ди-, три-, тетрапропиленгликоль, 1,3-пропандиол, бутандиол-1,4, бутандиол-1,3, бутандиол-2,3, пентандиол-1,5, гександиол-1,6, 2,2-диметил-1,3-пропандиол, 1,4-дигидроксициклогексан, 1,4-диметилциклогексан, октандиол-1,8, декандиол-1,10, додекандиол-1,12, или их смеси, при необходимости, с совместным использованием высокофункциональных полиолов, таких как триметилолпропан или глицерин. В качестве многоатомных спиртов для получения полиэфирполиолов рассматриваются, естественно, также циклоалифатические и/или ароматические ди- и полигидроксильные соединения. Вместо свободных поликарбоновых кислот для получения сложных полиэфиров могут быть использованы также соответствующие ангидриды поликарбоновых кислот, или соответствующие эфиры поликарбоновых кислот и низших спиртов, или их смеси.

Сложные полиэфирполиолы могут основываться также на природных сырьевых веществах, таких как рициновое масло. Возможно также, чтобы сложные полиэфирполиолы базировались на гомо- или смешанных полимерах лактонов, как они предпочтительно могут быть получены посредством присоединения лактонов или смеси лактонов, таких как бутиролактон, ε-капролактон и/или метил-ε-капролактон, к гидрокси-функционализированным соединениям, таким как многоатомные спирты с ОН-функциональностью предпочтительно 2, например, вышеназванного вида.

Такие сложные полиэфирполиолы предпочтительно имеют среднечисленные мольные массы от 200 до 2000 г/моль, особенно предпочтительно от 400 до 1400 г/моль.

Подходящие поликарбонат-полиолы доступны известным способом за счет взаимодействия органических карбонатов или фосгена с диолами или смесью диолов.

Подходящими органическими карбонатами являются диметил-, диэтил- и дифенилкарбонат.

Подходящие диолы или смеси включают многоатомные спирты, названные в рамках сложных полиэфирполиолов, с ОН-функциональностью 2, предпочтительно 1,4-бутандиол, 1,6-гександиол и/или 3-метилпентандиол. Сложные полиэфирполиолы могут быть переработаны также в поликарбонат-полиолы.

Такие поликарбонат-полиолы предпочтительно имеют среднечисленные мольные массы от 400 до 2000 г/моль, особенно предпочтительно от 500 до 1400 г/моль и в высшей степени предпочтительно от 650 до 1000 г/моль.

Подходящими полиэфирполиолами являются построенные, при необходимости, блочным образом продукты полиприсоединения циклических эфиров к OH- или NH-функциональным инициирующим молекулам. В качестве простых полиэфирполиолов следует назвать, например, продукты полиприсоединения стиролоксидов, этиленоксида, пропиленоксида, тетрагидрофурана, бутиленоксида, эпихлоргидрина, а также продукты их смешанного присоединения и привитые продукты, а также полиэфирполы, полученные конденсацией многоатомных спиртов или их смесей, и полиэфирполиолы, полученные алкоксилированием многоатомных спиртов, аминов и аминоспиртов.

Подходящими полимерами циклических эфиров являются, в частности, полимеры тетрагидрофурана.

В качестве инициатора могут быть использованы многоатомные спирты, названные в рамках сложных полиэфирполиолов, а также первичные или вторичные амины и аминоспирты OH- или NH-функциональности от 2 до 8, предпочтительно от 2 до 6, особенно предпочтительно 2 или 3, в высшей степени предпочтительно равные 2.

Такие полиэфирполиолы имеют предпочтительно среднечисленные мольные массы от 200 до 2000 г/моль, особенно предпочтительно от 400 до 1400 г/моль, в высшей степени предпочтительно от 650 до 1000 г/моль.

Понятно, что смеси вышеописанных компонентов также могут быть использованы для внутреннего блока Y.

Предпочтительными компонентами для внутреннего блока Y являются полимеры тетрагидрофурана, а также алифатические поликарбонатполиолы и сложные полиэфирполиолы, а также полимеры ε-капролактона со среднечисленными мольными массами меньше 3100 г/моль.

Особенно предпочтительными компонентами внутреннего блока Y являются дифункциональные полимеры тетрагидрофурана, а также дифункциональные алифатические поликарбонатполиолы и сложные полиэфирполиолы, а также полимеры ε-капролактона, со среднечисленными мольными массами меньше 3100 г/моль.

В высшей степени предпочтительно исходный сегмент Y базируется на дифункциональных алифатических поликарбонатполиолах, поли(ε-капролактоне) или полимерах тетрагидрофурана со среднечисленными мольными массами более 250 г/моль и менее 2100 г/моль.

Предпочтительно используемые блок-сополимеры структуры Y(Xi-H)n состоят более чем на 50 весовых процентов из блоков Xi, описанных выше как заявляемые, и имеют среднечисленную мольную массу более 1200 г/моль.

Особенно предпочтительные используемые блок-сополимеры состоят менее чем на 50 весовых процентов из алифатического сложного полиэфира, алифатического поликарбонатполиола или поли-ТГФ и более чем на 50 весовых процентов, из блоков Xi, описанных выше как заявляемые, и имеют среднечисленную мольную массу более 1200 г/моль. Особенно предпочтительные используемые блок-сополимеры состоят менее чем на 50 весовых процентов из алифатического поликарбонатполиола, поли(ε-капролактона) или поли-ТГФ и больше чем на 50 весовых процентов, из блоков Xi, описанных выше как заявляемые, и имеют среднечисленную мольную массу более 1200 г/моль.

В высшей степени предпочтительные блок-сополимеры состоят менее чем на 34 весовых процента из алифатического поликарбонатполиола, поли(ε-капролактона) или поли-ТГФ и больше чем на 66 весовых процентов из блоков Xi, описанных выше как заявляемые, и имеют среднечисленную мольную массу более 1950 г/моль и менее чем 9000 г/моль.

Заявляемые блок-сополимеры получаются по способу присоединения алкиленоксидов. С промышленной точки зрения, с одной стороны, привлекает катализируемое основанием присоединение алкиленоксидов к исходным соединениям с атомами водорода Y(H)n, активными по Церевитинову, с другой стороны, использование двойных цианидов металлов ("DCM - катализаторы") для проведения указанной реакции приобретает все большее значение. Водород, связанный с N, О или S, обозначается как водород, активный по Церевитинову (иногда также только как «активный водород»), если он дает после процесса, найденного Церевитиновым, за счет взаимодействия с метилмагний-йодидом метан. Типичными примерами соединений с активным водородом по Церевитинову являются соединения, который содержат в качестве функциональных групп карбоксильную, гидроксильную, амино-, имино- или тиольную группы. Катализируемое основанием присоединение алкиленоксидов, например этиленоксида или пропиленоксида, к исходным соединениям с атомами водорода, активными по Церевитинову, происходит в присутствии гидроксидов щелочных металлов, но могут использоваться также гидриды щелочных металлов, карбоксилаты щелочных металлов или гидроксиды щелочноземельных металлов. После прошедшего присоединения алкиленоксидов полимеризационно-активные центры полимерных цепей должны быть дезактивированы, например, за счет нейтрализации разбавленными минеральными кислотами, такими как серная кислота или фосфорная кислота, и отделения образовавшихся солей. В заявляемом способе используются предпочтительно DMC-катализаторы. Особенно предпочтительно используются высокоактивные DMC-катализаторы, которые описаны, например, в патентной заявке США US-A 5470813, европейских заявках на патент ЕР-А 700949, ЕР-А 743 093, ЕР-А 761 708, международных заявках WO 97/40086, WO 98/16310 и WO 00/47649. Типичным примером являются высокоактивные DMC-катализаторы, описанные в европейской заявке на патент ЕР-А 700949, которые, наряду с двойным цианидом металла (например, цинк-гексациано-кобальтат (III)) и одним из органических комплексообразующих лигандов, содержат еще простой полиэфир со среднечисленным молекулярным весом больше чем 500 г/моль. Эти катализаторы за счет своей высокой активности могут быть использованы в таких маленьких количествах, что последующая обработка полиэфирполиолов не требуется. Способ описан ниже более подробно. В качестве «полиола-инициатора» используется при этом уже ОН-фунционализированный, полученный на предварительной ступени фрагмент Y, содержащийся в блок-сополимере в количестве менее 50 весовых процентов, на котором далее полимеризуется алкиленоксид, так что на конце получается мультиблочный сополимер. В качестве алкиленоксидов используются предпочтительно этиленоксид, пропиленоксид, бутиленоксид, а также их смеси. Построение полиэфирных цепей с помощью алкоксилирования может быть проведено, например, только с одним мономерным эпоксидом или также статистически или блочным способом с несколькими различными мономерными эпоксидами.

В качестве других составных частей изоцианат-реакционноспособного компонента B) могут быть использованы все известные ОН- и/или NH-функциональные соединения в качестве B2). Ими являются, в частности, ди- и более высокофункциональные полиэфирполиолы, которые не соответствуют формуле (I), сложные полиэфирполиолы, поликарбонатполиолы, гомо- или смешанные полимеры лактонов, гидрокси- или аминофункциональные полиакриловые смолы и полиамины, например, такие как Джеффамины®, или другие амино-терминированные полимеры, а также их (блок-)сополимеры или смеси.

Если в B) используются смеси B1) и B2), то предпочтительно используется, по меньшей мере, 80 вес.% B1) и самое большее 20 вес.% B2), особенно предпочтительно, по меньшей мере, 99 вес.% B1) и самое большее 1 вес.% B2) и в высшей степени предпочтительно 100 вес.% B1).

Предпочтительно в C) используются соединения с показателем преломления nD20>1,55, особенно предпочтительно >1,58.

В компоненте C) могут быть использованы соединения, такие как производные α,β-ненасыщенных карбоновых кислот, например акрилаты, метакрилаты, малеинаты, фумараты, малеимиды, акриламиды, кроме того, виниловые эфиры, пропениловые эфиры, аллиловые эфиры и соединения, содержащие дициклопентадиенильные фрагменты, а также олефиновые ненасыщенные соединения, например, такие как стирол, α-метилстирол, винилтолуол, олефины, например, такие как 1-октен и/или 1-децен, виниловые эфиры, (мет)акрилонитрил, (мет)акриламид, метакриловая кислота, акриловая кислота. Предпочтительными являются акрилаты и метакрилаты.

Как акрилаты, соответственно метакрилаты, в общем случае обозначаются сложные эфиры акриловой или метакриловой кислоты. Примерами используемых акрилатов и метакрилатов являются метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, этоксиэтилакрилат, этоксиэтилметакрилат, н-бутилакрилат, н-бутил-метакрилат, трет-бутилакрилат, трет-бутилметакрилат, гексилакрилат, гексилметакрилат, 2-этилгексилакрилат, 2-этилгексилметакрилат, бутоксиэтилакрилат, бутоксиэтилметакрилат, лаурилакрилат, лаурил-метакрилат, изоборнилакрилат, изоборнилметакрилат, фенилакрилат, фенилметакрилат, п-хлорфенилакрилат, п-хлорфенилметакрилат, п-бромфенилакрилат, п-бромфенилметакрилат, 2,4,6-трихлорфенилакрилат, 2,4,6-трихлорфенилметакрилат, 2,4,6-трибромфенилакрилат, 2,4,6-трибромфенилметакрилат, пентахлорфенилакрилат, пентахлорфенилметакрилат, пентабромбензилакрилат, пентабромбензилметакрилат, феноксиэтилакрилат, феноксиэтилметакрилат, феноксиэтоксиэтилакрилат, феноксиэтоксиэтилметакрилат, 2-нафтилакрилат, 2-нафтилметакрилат, 1,4-бис-(2-тионафтил)-2-бутилакрилат, 1,4-бис-(2-тионафтил)-2-бутилметакрилат, пропан-2,2-диилбис[(2,6-дибром-4,1-фенилен)окси(2-{[3,3,3-трис(4-хлорфенил)-пропаноил]-окси}пропан-3,1-диил)оксиэтан-2,1-диил]-диакрилат, Бисфенол А диакрилат, Бисфенол А диметакрилат, тетра-бромбисфенол А диакрилат, тетрабромбисфенол А диметакрилат, а также их этоксилированные аналоговые соединения, N-карбазолилакрилаты, для того чтобы только назвать выбор используемых акрилатов и метакрилатов.

Понятно, что в качестве компонента С) могут быть использованы также уретанакрилаты. Под уретанакрилатами понимают соединения, по меньшей мере, с одной сложноэфирной группой акриловой кислоты, которая дополнительно имеет в своем распоряжении, по меньшей мере, одну уретановую связь. Известно, что такие соединения могут быть получены посредством взаимодействия гидрокси-функциональных эфиров акриловой кислоты с изоцианат-функциональным соединением.

Примерами используемых для этого изоцианатов являются ароматические, аралифатические и циклоалифатические ди-, три- или полиизоцианаты. Могут быть использованы также смеси таких ди-, три- или полиизоцианатов. Примерами подходящих ди-, три- или полиизоцианатов являются бутилендиизоцианат, гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), 1,8-диизоцианато-4-(изоцианатометил)октан, 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, изомерные бис(4,4'-изоцианатоциклогексил)-метаны и их смеси любого изомерного содержания, изоцианатометил-1,8-октандиизоцианат, 1,4-циклогексилендиизоцианат, изомерные циклогексан-диметилендиизоцианаты, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 1,5-нафтилендиизоцианат, 2,4'- или 4,4'-дифенилметандиизоцианат, 1,5-нафтилендиизоцианат, трифенилметан-4,4',4''-триизоцианат и трис(п-изоцианатофенил)тиофосфат или их производные с уретановой структурой, со структурой мочевины, карбодиимида, ацилмочевины, изоцианурата, аллофаната, биурета, оксадиазинтриона, уретдиона, иминооксадиазиндиона и их смеси. Предпочтительными при этом являются ароматические или аралифатические ди-, три- или полиизоцианаты.

В качестве гидрокси-функциональных акрилатов или метакрилатов для получения уретанакрилатов рассматриваются, например, такие соединения, как 2-гидроксиэтил(мет)акрилат, полиэтиленоксид-моно(мет)акрилаты, полипропиленоксид-моно(мет)акрилаты, полиалкиленоксид-моно(мет)акрилаты, поли(ε-капролактон)-моно(мет)акрилаты, например, такие как Tone® M100 (Dow, Schwalbach, DE), 2-гидроксипропил(мет)акрилат, 4-гидроксибутил(мет)акрилат, 3-гидрокси-2,2-диметилпропил(мет)акрилат, гидроксипропил(мет)акрилат, (2-гидрокси-3-феноксипропил)овый эфир акриловой кислоты, гидрокси-функциональные моно-, ди- или тетраакрилаты многоатомных спиртов, таких как триметилолпропан, глицерин, пентаэритрит, дипентаэритрит, этоксилированный, пропоксилированный или алкоксилированный триметилолпропан, глицерин, пентаэритрит, дипентаэритрит или их технические смеси. Предпочтительными являются 2-гидроксиэтилакрилат, гидроксипропилакрилат, 4-гидроксибутилакрилат и поли(ε-капролактон)-моно(мет)акрилаты. Кроме того, в качестве изоцианат-реакционноспособных подходящими являются олигомерные или полимерные соединения, содержащие ненасыщенные акрилатные и/или метакрилатные группы, одни или в комбинации с вышеназванными мономерными соединениями. Также могут быть использованы известные, содержащие гидроксильные группы эпокси(мет)акрилаты с ОН-содержаниями от 20 до 300 мг КОН/г или содержащие гидроксильные группы полиуретан(мет)акрилаты с ОН-содержаниями от 20 до 300 мг КОН/г или акрилированные полиакрилаты с ОН-содержаниями от 20 до 300 мг КОН/г, а также смеси их друг с другом и смеси с содержащими гидроксильные группы ненасыщенными сложными полиэфирами, а также смеси со сложными полиэфир(мет)акрилатами или смеси содержащих гидроксильные группы ненасыщенных сложных полиэфиров со сложными полиэфир(мет)акрилатами. Предпочтительными являются содержащие гидроксильные группы эпоксиакрилаты с определенной гидрокси-функциональностью. Содержащие гидроксильные группы эпокси(мет)акрилаты основываются, в частности, на продуктах превращения акриловой кислоты и/или метакриловой кислоты с эпоксидами (глицидил-соединения) мономерных, олигомерных или полимерных Бисфенола-A, Бисфенола-F, гександиола и/или бутандиола или их этоксилированных и/или пропоксилированных производных. Предпочтительными являются, кроме того, эпоксиакрилаты с определенной функциональностью, как они могут быть получены по известной реакции акриловой кислоты и/или метакриловой кислоты и глицидил(мет)акрилата.

Предпочтительно используются (мет)акрилаты и/или уретан(мет)акрилаты, особенно предпочтительно (мет)акрилаты и/или уретан(мет)акрилаты, которые содержат, по меньшей мере, один ароматический структурный фрагмент.

Особенно предпочтительными соединениями, подлежащими использованию в качестве компонента С, являются уретанакрилаты и уретанметакрилаты на основе ароматических изоцианатов и 2-гидроксиэтилакрилата, гидроксипропил(мет)акрилата, 4-гидроксибутил-акрилата, полиэтиленоксид-моно(мет)акрилата, полипропиленоксид-моно(мет)акрилата, полиалкиленоксид-моно(мет)акрилата и поли(ε-капролактон)-моно(мет)акрилатов.

В высшей степени предпочтительной форме исполнения в качестве компонента С используются продукты присоединения ароматических триизоцианатов (в высшей степени предпочтительно трис-(4-фенилизоцианато)-тиофосфат или тримеры ароматических диизоцианатов, таких как толуилендиизоцианат) с гидроксиэтилакрилатом, гидроксипропилакрилатом, 4-гидроксибутилакрилатом. В другой, в высшей степени предпочтительной форме исполнения в качестве компонента C используются продукты присоединения 3-тиометил-фенилизоцианата с гидроксиэтилакрилатом, гидроксипропилакрилатом, 4-гидроксибутил-акрилатом.

Примерами винилароматических соединений являются стирол, галогенированные производные стирола, например, такие как 2-хлорстирол, 3-хлорстирол, 4-хлорстирол, 2-бромстирол, 3-бромстирол, 4-бромстирол, п-(хлорметил)стирол, п-(бромметил)стирол, или 1-винилнафталин, 2-винилнафталин, 2-винилантрацен, 9-винилантрацен, 9-винилкарбазол, или дифункциональные соединения, такие как дивинилбензол.

В качестве соединений компонента D) подходящими являются, например, ингибиторы и антиоксиданты, как они описаны, например, в "Methoden der organischen Chemie" (Houben-Weyl), 4. Auflage, Band XIV/1, S. 433 ff, Georg Thieme Verlag, Stuttgard 1961. Подходящими классами веществ являются, например, фенолы, например, такие как 2,6-ди-трет-бутил-4-метилфенол, крезолы, гидрохиноны, бензиловые спирты, например, такие как бензгидрол, при необходимости также хиноны, например, такие как 2,5-ди-трет-бутилхинон, при необходимости, также ароматические амины, такие как диизопропиламин или фенотиазин.

Предпочтительными являются 2,6-ди-трет-бутил-4-метилфенол, фенотиазин, 2-метокси-л-гидрохинон и бензгидрол.

В качестве компонента E) используются один или несколько фотоинициаторов. Это обычно инициаторы, активируемые актиничным излучением, которые вызывают полимеризацию соответствующих полимеризуемых групп. Фотоинициаторами являются известные, продажные соединения, при этом различаются мономолекулярный тип (тип I) и бимолекулярный тип (тип II). Кроме того, эти инициаторы, в зависимости от химической природы, используются для радикальной, анионной (или), катионной (или смешанной) форм вышеназванных полимеризаций.

Системами типа I для радикальной полимеризации являются, например, ароматические кетоны, например бензофеноны, в комбинации с третичными аминами, алкилбензофеноны, 4,4'-бис(диметиламино)бензофенон (кетон Михлера), антрон и галогенированные бензофеноны или смеси названных типов. Далее подходящими являются инициаторы типа II, такие как бензоин и его производные, бензилкетали, ацилфосфиноксиды, например 2,4,6-триметил-бензоил-дифенилфосфиноксид, бисацилфос-финоксид, эфиры фенилглиоксиловой кислоты, камферхинон, альфа-аминоалкилфенон, альфа-,альфа-диалкоксиацетофенон, 1-[4-(фенилтио)-фенил]октан-1,2-дион-2-(0-бензоилоксим) и альфа-гидроксиалкилфенон. Также в качестве фотоинициаторов могут быть использованы фотоинициаторные системы, описанные в европейской заявке на патент ЕР-А 0223587, состоящие из смеси аммонийарил-бората и одного или нескольких красителей. В качестве аммонийарил-бората подходят, например, тетрабутиламмоний - трис(3-хлор-4-метилфенил)гексилборат.

В качестве красителей подходят также, например, Новый Метиленовый голубой, Тионин, Основной желтый (Basic Yellow), Пинацинол хлорид, Родамин 6G, Галлоцианин, Этиловый фиолетовый, Виктория голубой R, Целестиновый голубой, Хинальдиновый красный, Кристаллический фиолетовый, Бриллиантовый зеленый, Астразон оранжевый G, Красный Дэрроу (Darrow Red), Основной красный 29 (Basic Red 29), Пириллий I (Pyrillium I), Цианин и Метиленовый голубой, Лазуревый A (Azur A) (Cunningham et al., RadTech'98 North America UV/EB Conference Proceedings, Chicago, Apr. 19-22, 1988).

Фотоинициаторы, используемые для анионной полимеризации, являются, как правило, системами типа I и образуются из комплексов переходных металлов первого ряда. Здесь известны хромовые соли, например, такие как транс-Cr(NH3)2(NCS)4- (Kutal et al. Macromolecules 1991, 24, 6872) или ферроценил-соединения (Yamaguchi et al. Macromolecules 2000, 33, 1152). Другая возможность анионной полимеризации состоит в использовании красителей, таких как лейконитрил Кристаллического фиолетового или лейконитрил Малахитового зеленого, которые могут полимеризоваться за счет фотолитического распада цианоакрилатов (Necker et al. Macromolecules 2000, 33, 7761). Однако при этом хромофор встраивается в полимер, так что полученные в результате полимеры являются окрашенными.

Фотоинициаторы, используемые для катионной полимеризации, состоят в основном из трех классов: арилдиазониевые соли, ониевые соли (здесь специально: йодониевые, сульфониевые и селенониевые соли), а также металлоорганические соединения. Фенилдиазониевые соли при облучении могут образовывать катион как в присутствии, так и в отсутствие доноров водорода, так что полимеризация инициируется. Эффективность общей системы определяется природой используемого противоиона для соединения диазония. Здесь предпочтительны менее реакционноспособные, но довольно дорогие SbF6-, AsF6- или PF6-. Для использования в нанесении покрытий тонких пленок указанные соединения, как правило, менее подходят, так как за счет азота, высвобожденного при облучении, снижается качество поверхности (микроотверстия) (Li et al., Polymeric Materials Science and Engineering, 2001, 84, 139). Очень широко распространены и также могут быть получены в различных продажных формах ониевые соли, особенно сульфониевые соли и йодониевые соли. Фотохимия этих соединений тщательно исследуется. Йодониевые соли распадаются после возбуждения прежде всего гомолитически и образуют тем самым радикал и радикал-катион, который стабилизируется за счет отрыва водорода, высвобождается протон, и затем начинается катионная полимеризация (Dektar et al. J. Org. Chem. 1990, 55, 639; J. Org. Chem. 1991, 56, 1838). Этот механизм позволяет использовать йодониевые соли также для радикальной фотополимеризации. При этом вновь выбор противоиона приобретает большое значение, предпочтительны также довольно дорогие SbF6-, AsF6- или PF6-. В остальном в этом структурном классе выбор заместителей ароматических соединений довольно свободен и в основном определяется возможностью располагать подходящими исходными структурными блоками для синтеза. В случае сульфониевых солей речь идет о соединениях, которые распадаются по Норришу(II) (Crivello et al., Macromolecules, 2000, 33, 825). Также в случае сульфониевых соединений выбор противоиона приобретает критическое значение, что выражается в основном в скорости отверждения полимеров. Лучшие результаты, как правило, достигаются с солями с анионом SbF6-. Так как собственное поглощение йодониевых и сульфониевых солей лежит при <300 нм, эти соединения должны быть, соответственно, сенсибилизированы для фотополимеризации ближним УФ или коротковолновым видимым светом. Это удается за счет использования выше поглощающих (поглощающих в более коротковолновой области) ароматических соединений, например, таких как антрацен и производные (Cu et al., Am. Chem. Soc. Polymer Preprints, 2000, 41 (2), 1266) или фенотиазин или его производные (Gu et al., Macromolecules, 2001, 34, 2488-2494).

Может быть выгодным использовать также смеси указанных соединений. В зависимости от источника излучения, используемого для отверждения, должен быть подобран тип и концентрация фотоинициатора известным способом. Вышеназванная установка относительно фотополимеризации легко возможна для специалистов за счет уже проведенных опытов внутри ниже указанных областей количеств компонентов, а также, в частности, за счет предпочтительных составных компонентов, имеющихся, соответственно, для выбора.

Предпочтительными фотоинициаторами E) являются смеси из тетрабутиламмоний тетрагексилбората, тетрабутиламмоний трифенил-гексилбората, тетрабутиламмоний трис(3-трифторфенил)гексилбората и тетрабутиламмоний-трис(3-хлор-4-метилфенил)-гексилбората с красителями, такими как, например, Астразон оранжевый G, Метиленовый голубой, Новый Метиленовый голубой, Азур A, Пириллий I, Сафранин O, Галлоцианин, Бриллиантовый зеленый, Кристаллический фиолетовый, Этиловый фиолетовый и Тионин.

В качестве соединений компонента F) могут быть использованы один или несколько катализаторов. При этом речь идет о катализаторах для ускорения образования уретана. Известными катализаторами для этого являются, например, олово-октоат, цинк-октоат, дибутилолово-дилаурат, диметилбис[(1-оксонеодецил)окси]станнан, диметилолово-дикарбоксилат, цирконий-бис(этилгексаноат), цирконий-ацетилацетонат или третичные амины, например, такие как 1,4-диазабицикло[2.2.2]октан, диазабициклононан, диазабициклоундекан, 1,1,3,3-тетраметилгуанидин, 1,3,4,6,7,8-гексагидро-1-метил-2Н-пиримидо(1,2-а)-пиримидин.

Предпочтительными являются дибутилолово-дилаурат, диметилбис[(1-оксонеодецил)окси]станнан, 1,4-диазабицикло[2.2.2]октан, диазабициклононан, диазабициклоундекан, 1,1,3,3-тетраметилгуанидин, 1,3,4,6,7,8-гексагидро-1-метил-2Н-пиримидо(1,2-а)-пиримидин.

Понятно, что при необходимости могут использоваться другие добавки (G). При этом речь может идти, например, о добавках, используемых в лакокрасочной области, таких как растворители, смачиватели, средства для улучшения текучести или средства для адгезии. В качестве смачивателей предпочтительно используются при этом жидкости с растворяющими свойствами, небольшой летучестью и высокой температурой кипения. Может быть также выгодно одновременно использовать несколько добавок одного типа. Понятно, что может быть также выгодно использовать несколько добавок нескольких типов.

С заявляемыми полиуретановыми составами с помощью соответствующих процессов облучения могут быть получены голограммы для оптических использований во всей видимой области, а также в ближней УФ-области (300-800 нм). Визуальные голограммы включают все голограммы, которые могут быть записаны согласно способам, известным специалистам, под них подпадают, среди прочего, In-line - голограмма (осевая голограмма (Габор)), Off-Axis-голограмма (внеосевая голограмма), голограмма с полным переносом апертуры, видимая в белом свете пропускающая голограмма («радужная голограмма»), голограмма Денисюка, отражательная голограмма вне оси, освещенная с краев голограмма, а также голографические стереограммы, предпочтительными являются отражательные голограммы, голограммы Денисюка, пропускающие голограммы. Предпочтительными являются оптические элементы, такие как линзы, зеркало, поворотное зеркало, фильтры, отражающие элементы, рассеивающие элементы, волноводы (waveguides), проекционные элементы и/или рамки, обрамляющие экран трубки. Часто указанные оптические элементы показывают частотную селективность в зависимости от того, как была облучена голограмма и какие размеры имела голограмма. Описанные полиуретановые составы являются, кроме того, особенно полезными, так как они позволяют получить высокий контраст показателя преломления Делта n≥0,011, который не достигается с составами известного уровня техники.

К тому же с помощью заявляемых полиуретановых составов могут быть изготовлены также голографические снимки или изображения, как, например, для персональных портретов, биометрических изображений в секретных документах или в общем случае для снимков или изобразительных структур для рекламы, защитной этикетки, защиты фирменного знака, защиты фирменного знака от загорания, этикеток, элементов дизайна, декораций, иллюстраций, сводных карт, а также изображений, которые могут представлять цифровые данные, среди прочего, также в комбинации с вышепредставленными продуктами. Голографические изображения могут иметь отпечаток трехмерного рисунка, они могут представлять также последовательность рисунков, тонкие пленки или ряд различных объектов в зависимости от того, из какого угла, с каким (также движущимся) световым источником и т.п. этот объект облучался. На основе указанных многочисленных возможностей дизайна голограммы, в частности объемные голограммы, представляют привлекательное техническое решение для вышеназванного применения.

Следующим объектом настоящего изобретения является поэтому применение заявляемых сред для записи визуальных голограмм, для получения оптических элементов, картин, изображений, а также способ записи голограмм с использованием заявляемых полиуретановых составов, или доступных из них сред, или голографических пленок.

Заявляемый способ получения голографических сред для записи визуальных голограмм предпочтительно проводится таким образом, что компоненты для составления заявляемого полиуретанового состава, за исключением компонента A), смешиваются друг с другом гомогенно и подмешиваются непосредственно перед нанесением на субстрат или в форму только компонент A).

Для смешения могут быть использованы все известные специалистам из техники смешения способы и аппараты, например, такие как реактор с перемешиванием или как динамический, так и статический смеситель. Предпочтительными являются, однако, аппараты без или только с незначительными мертвыми пространствами. Кроме того, предпочтительными являются способы, в которых смешение происходит очень короткое время и с очень сильным перемешиванием обоих подлежащих смешению компонентов. Для этого подходят, в частности, динамические смесители, в частности такие, в которых компоненты сначала в смесителе вступают в контакт друг с другом.

Температуры составляют при этом от 0 до 100°C, предпочтительно от 10 до 80°C, особенно предпочтительно от 20 до 60°C.

В случае если необходимо, может быть проведено также дегазирование отдельных компонентов или общей смеси при пониженном давлении, например, 1 мбар. Дегазация, в частности, после добавления компонента A) предпочтительна, для того чтобы препятствовать образованию пузырей за счет остаточного газа в получаемых средах.

Перед примешиванием компонента A) смеси могут храниться как стабильный при хранении промежуточный продукт, при необходимости, в течение нескольких месяцев.

После примешивания компонента A) заявляемого полиуретанового состава получается прозрачная жидкая смесь, которая, в зависимости от состава, отверждается при комнатной температуре в течение времени от менее чем секунды до нескольких часов.

Соотношение, а также тип и реакционноспособность составных частей компонентов полиуретановых составов предпочтительно устанавливаются таким образом, чтобы отверждение после примешивания компонента A) при комнатной температуре наступало в течение времени от минут до одного часа. В предпочтительной форме исполнения отверждение ускоряется таким образом, что состав после примешивания нагревается до температур между 30 и 180°C, предпочтительно от 40 до 120°C, особенно предпочтительно от 50 до 100°C.

Названное выше установление условий относительно режимов отверждения легко возможно для специалистов в виде проверенных практикой опытов внутри вышеуказанных областей количеств компонентов, а также легко возможно, в частности, за счет предпочтительных составных частей компонентов, имеющихся соответственно в наличии для выбора.

Заявляемые полиуретановые составы имеют непосредственно после полного смешения всех компонентов вязкости при 25°C типичным образом от 10 до 100000 мПас, предпочтительно от 100 до 20000 мПас, особенно предпочтительно от 200 до 10000 мПас, в частности, предпочтительно от 500 до 5000 мПас, так что они даже в свободной от растворителя форме имеют очень хорошие свойства для технологической обработки. В растворе с подходящими растворителями могут быть установлены вязкости при 25°C ниже 10000 мПас, предпочтительно ниже 2000 мПас, особенно предпочтительно ниже 500 мПас.

В качестве предпочтительных оказываются полиуретановые составы вышеназванного типа, которые в количестве 15 г и с содержанием катализатора 0,004 вес.% отверждаются при 25°C менее 4 часов, соответственно, при содержании катализатора 0,02% при 25°C отверждаются менее чем 10 минут.

Для нанесения на субстрат или форму подходят все соответствующие общепринятые способы, например, такие как нанесение раклей, литье, выдавливание, просеивание под давлением, распыление или инк-джет технология (впрыскивание под давлением).

Примеры

Следующие примеры приводятся для раскрытия заявляемых фотополимеров, но они не должны пониматься как ограничительные. Поскольку не указывается иного, все процентные данные относятся к весовым процентам.

Desmodur® ХР 2410 является опытным продуктом фирмы Bayer MaterialScience AG, Leverkusen, DE, полиизоцианат, основанный на гексадиизоцианате, доля иминооксадиазиндиона, по меньшей мере, 30%, NCO-содержание: 23,5%.

Desmodur® ХР 2599 является опытным продуктом фирмы Bayer MaterialScience AG, Leverkusen, DE, полный аллофанат гександиизоцианата на Acclaim 4200, NCO-содержание: 5,6-6,4%. Desmodur® ХР 2580 является опытным продуктом фирмы Bayer MaterialScience AG, Leverkusen, DE, алифатический полиизоцианат на основе гександиизоцианатана, NCO-содержание примерно 20%.

Terathane® - 650 продажный продукт фирмы BASF SE, Ludwigshafen, DE (поли-ТГФ мольной массы 650 г/моль).

Terathane® 1000 - продажный продукт фирмы BASF SE, Ludwigshafen, DE (поли-ТГФ целочисленной молекулярной массы 1000 г/моль).

Полиол 2 - дифункциональный поли(ε-капролактон)-полиол (среднечисленная молекулярная масса примерно 650 г/моль).

Полиол 1 - экспериментальный продукт фирмы Bayer MaterialScience AG, получение описано ниже.

Полиолы 3-5 являются заявляемыми полиолами. Их получение описано ниже.

DMC-катализатор: двойной цианид металла в качестве катализатора на основе цинк-гексацианокобальтата (III), получаемый согласно способу, описанному в европейской заявке на патент ЕР-А 7000949.

Formez® UL28: катализатор уретанизирования, диметилбис[(1-оксонеодецил)окси]станнан, продажный продукт фирмы Momentive Performance Chemicals, Wilton, CT, USA (используется в виде 10%-ного раствора в N-этилпирролидоне).

CGI 909 опытный продукт, выпущенный в 2008 году фирмой Ciba Inc., Basel, Schweiz.

Irganox 1076 представляет собой октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамат (CAS 2082-79-3).

Измерение дифракционной эффективности ДЭ и контраста коэффициента преломления Δn

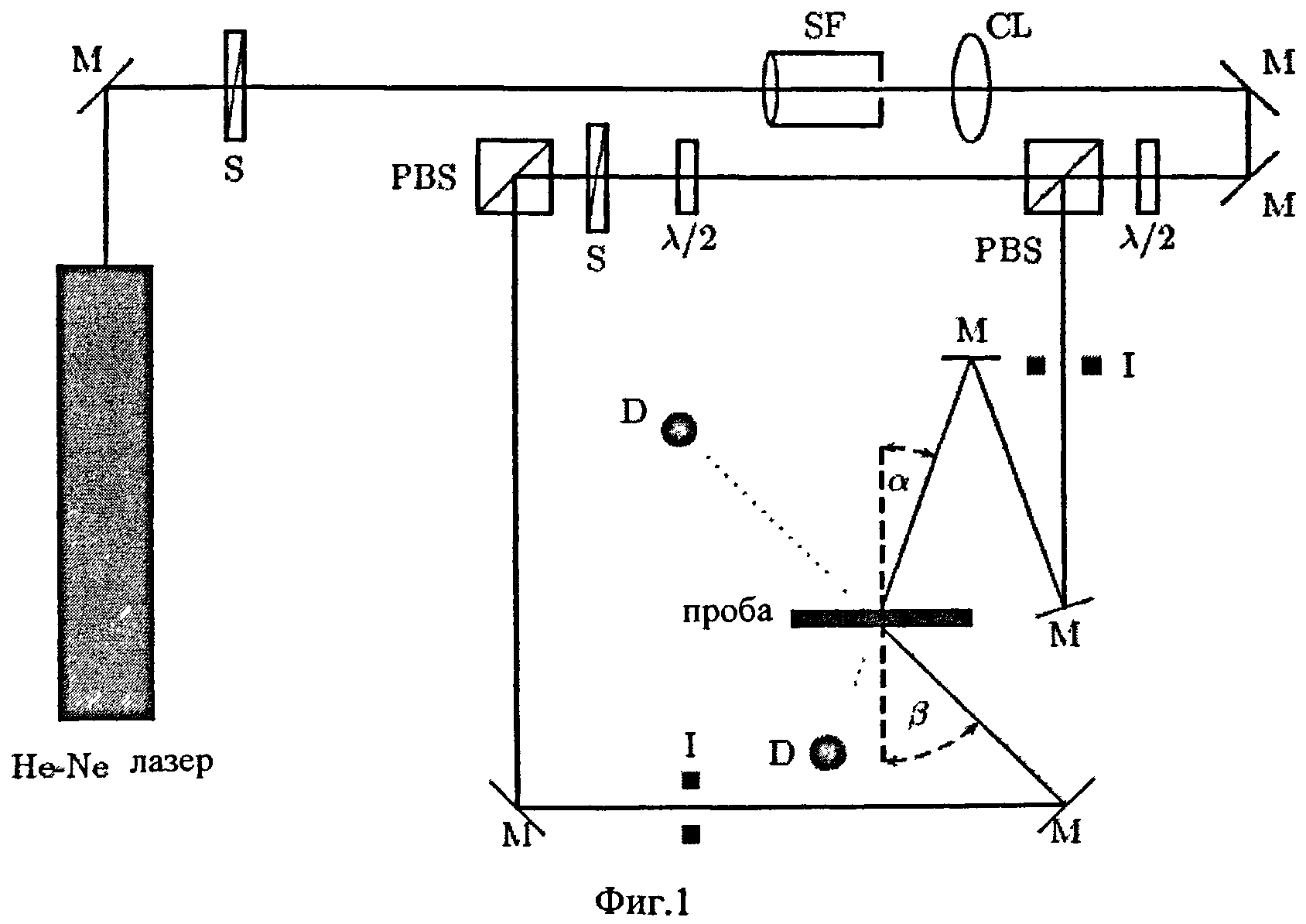

Заявляемые и сравнительные среды, изготовленные в рамках экспериментальной части, проверяли на их голографические свойства с помощью порядка измерений согласно Фиг.1.

Фиг.1: геометрия устройства для испытания (тестера) голографической среды при λ=633 нм (He-Ne лазер) для записи отражательной голограммы: M=зеркало, S=затвор, SF=пространственный фильтр, CL=коллиматорная линза, λ/2=λ/2 пластина, PBS=поляризационно-чувствительный делитель излучения, D=детектор, I=дроссельная заслонка ирисового типа, α=21,8° и β=41,8° - углы падения когерентного излучения измерены снаружи пробы (среды).

Луч He-Ne лазера (длина волны излучения 633 нм) с помощью пространственного фильтра (SF) и вместе с коллиматорной линзой (CL) превращают в параллельный гомогенный луч. Конечные поперечные сечения сигнального и опорного луча устанавливают за счет дроссельной заслонки ирисового типа (I). Диаметр отверстия дроссельной заслонки составляет 4 мм. Зависимые от поляризации разделители луча (PBS) делят лазерный луч на два когерентных одинаковых поляризованных луча. Через A/2 пластинки устанавливают мощность опорного луча 0,5 мВт и мощность сигнального луча на уровне 0,65 мВт. Мощности определяют с полупроводниковыми детекторами (D) на установленной пробе. Угол падения (α) опорного луча составляет 21,8°, угол падения (β) сигнального луча составляет 41,8°. На месте пробы (среды) интерференционная картина двух пересекающихся лучей создавала решетку светлых и темных полос, которые лежали вертикально к разделенным пополам двум лучам, падающим на пробу (отражательная диаграмма). Период записанных решеток в среде составляет ≈225 нм (коэффициент преломления среды принимают ≈1,49).

Следующим способом записали голограммы в среде.

Оба затвора (S) открывают на время облучения t. Затем при закрытых заслонках (S) среду оставляют на 5 минут для диффузии еще не полимеризованного записывающего полимера. Записанные голограммы теперь считывают следующим образом. Затвор сигнального луча остается закрытым. Затвор опорного луча открывают. Дроссельную заслонку опорного луча закрывают до диаметра <1 мм. Тем самым достигают того, что для всех углов вращения (Ω) среды луч всегда полностью лежит в вышезаписанной голограмме. Вращающийся стол изменяет управляемую компьютером область углов от Ω=0° до Ω=20° с шириной шага угла 0,05°. На каждом устанавливаемом угле измеряли мощности луча, преобразованного в нулевой порядок с помощью соответствующего детектора D, и мощности луча, отклонившегося в первом порядке, с помощью детектора D. Эффективность дифракции q определяется при каждом устанавливаемом угле Ω как отношение:

η=PD/PD+PT

PD мощность в детекторе дифрагированного луча и PT мощность в детекторе преобразованного луча.

С помощью вышеописанного способа была измерена кривая Брэгга, она записывает дифракционную эффективность голограммы η в зависимости от угла вращения Ω записанной голограммы, и занесена в компьютер. Дополнительно также была зарегистрирована интенсивность, преобразованная в нулевой порядок по отношению к углу поворота Ω, и записана в компьютер.

Максимальная дифракционная эффективность (ДЭ=ηмакс) голограммы, таким образом значение на пике, была определена. Возможно, для этого должно было быть изменено положение детектора отклоненного луча, для того чтобы определить это максимальное значение.

Контраст показателя преломления Δn и толщину d фотополимерного слоя определяли с помощью теории сдвоенной волны (см. H.Kogelnik, The Bell System Technical Journal, Volume 48, November 1969, №9, Seite 2909 - Seite 2947) по измеренной кривой Брэгга и углового хода преобразованной интенсивности. Способ описывается ниже:

для кривой Брэгга η/(Ω) справедлива отражательная диаграмма согласно Когельнику:

η=1/[1+[(χ/Ф)2)/sinh2(√Ф2-χ)2]]

с:

Ф=π·n·d/[λ·√cos(α')·cos(α'-2ψ)]

χ=Δθ·[2π·sin(α'-ψ)/∧cos(α'-2ψ)]·d/2

ψ=(β'-α')/2

∧=λ/[2·n·cos(ψ-α')]

n·sin(α')=sin(α), n·sin(β')=sin(β)

Δθ=-ΔΩ·√(1-sin2(α))/(n2-sin2(α))

Ф - разрешающая сила решетки, χ - параметр перестройки и ψ - угол наклона индекса дифракционной решетки, который был описан, α' и β' соответствуют углам α и β при записи голограммы, но в среде. Δθ - угол перестройки, измеренный в среде. ΔΩ - угол перестройки, измеренный вне среды, таким образом отклонение от угла α. n - средний коэффициент преломления фотополимера и составлял до 1,504.

Максимальная дифракционная эффективность (DE=ηмакс) оказывается тогда для χ=0, также ΔΩ=0 следующей:

DE=tanh2Ф=tanh2[π·Δn·d/(λ·√cos(α')·cos(α'-2ψ))]

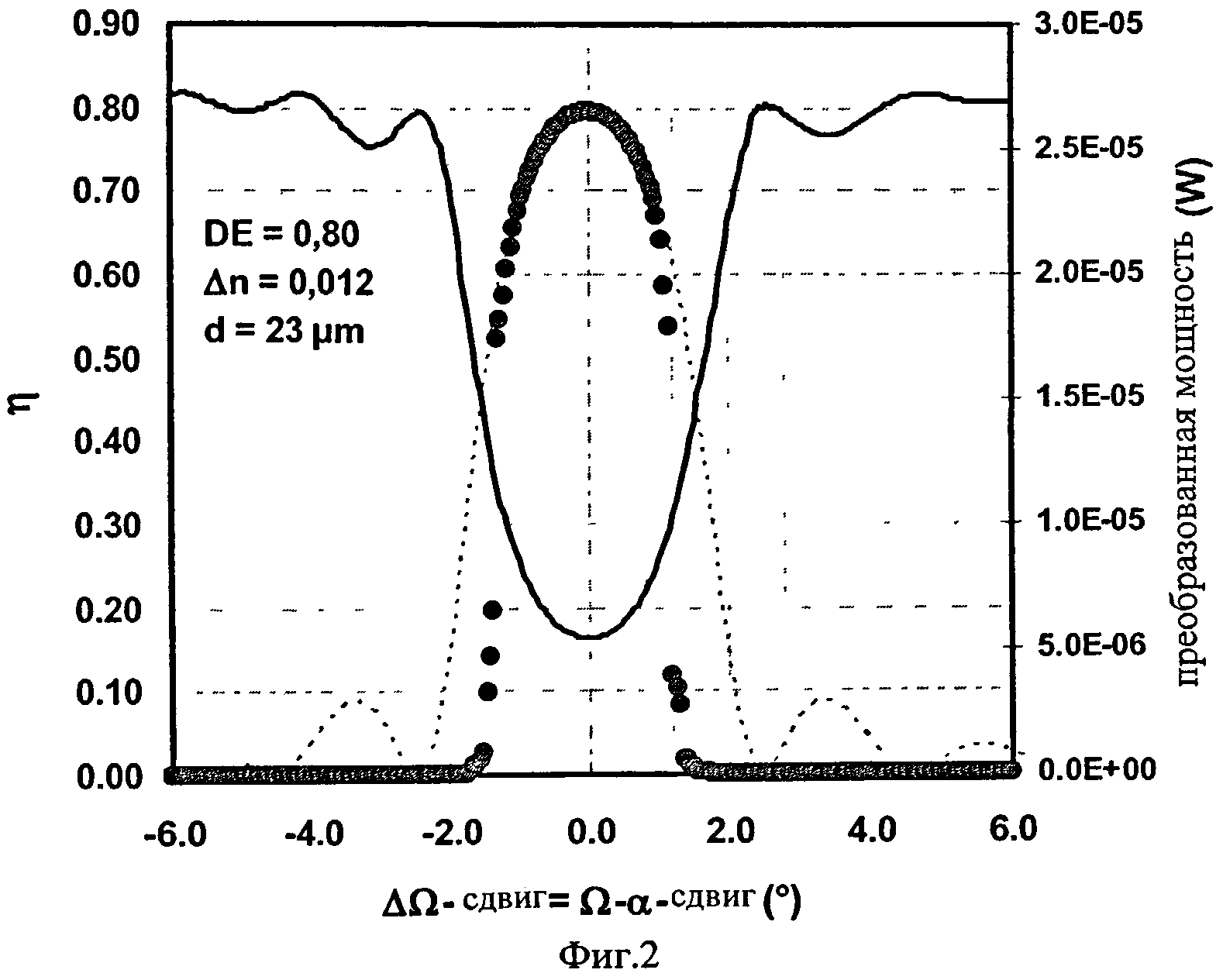

Измеренные данные эффективности дифракции, теоретическая кривая Брэгга и преобразованная интенсивность представлены графически по отношению к центрированному углу поворота Ω-α-сдвиг. Так как из-за геометрической усадки и изменения среднего показателя преломления при фотополимеризации угол, при котором измеряется DE, отклоняется от α, то х-оси центрируются вокруг сдвига. Сдвиг составляет обычно от 0° до 2°.

Так как DE известно, то форма теоретической кривой Брэгга определяется только через толщину d фотополимерного слоя. Δn далее корректируется через DE для заданной толщины d таким образом, что измерение и теория DE всегда соответствуют, d меняется до тех пор, пока положения углов первых соседних минимумов теоретической кривой Брэга не будут соответствовать первым соседним максимумам преобразованной интенсивности и к тому же будут соответствовать полной ширине на половине высоты (FWHM) для теоретической кривой Брэгга и преобразованной интенсивности.

Так как направление, в котором отражательная голограмма при воспроизведении вращается вместе с Ω-сканом, но детектор для отклоненного света может собирать (и обрабатывать) только конечную область углов, то кривые Брэгга широких голограмм (маленькое d) при Ω-скане регистрируется не полностью, а только центральная область при подходящем позиционировании детектора. Поэтому привлекается форма преобразованной интенсивности, дополнительная для кривой Брэгга, для подгонки толщины слоя d дополнительно.

Фиг.2: Изображение кривой Брэгга по Когельнику (штриховая линия), измеренной дифракционной эффективности (сплошная линия) и преобразованной мощности (черная перерезанная линия) по отношению к перестройке угла ΔΩ. Так как из-за геометрического сжатия и изменения среднего показателя преломления при фотополимеризации измеряется угол, при котором DE отклоняется от α, ось Х центрируется вокруг этого сдвига. Сдвиг составляет обычно от 0° до 2°.

Для состава указанная процедура была повторена, смотря по обстоятельствам, несколько раз для различных времен облучения на различных средах, для того чтобы установить, при какой средней дозе энергии падающего лазерного луча при записи голограммы DE переходит в насыщенное значение. Средняя доза энергии дается следующей формулой:

E(мДж/см2)={2·[0,50 мВт+0,67 мВт]·t(s)}/π·(0,4)2 см2

Мощности разделенных лучей были подобраны таким образом, чтобы в среде при используемых углах α и β достигалась одинаковая плотность мощности.

Получение полиола 1

В 1 л колбу помещали 0,18 г олово-октоата, 374,8 г ε-капролактона и 374,8 г дифункционального политетрагидрофуранполиэфирполиола (Terathane® 1000, эквивалентный вес 500 г/моль ОН) и нагревали до 120°C и выдерживали при этой температуре до тех пор, пока содержание твердой фазы (доля нелетучих составных частей) не составляло 99,5 вес.% или выше. Затем охлаждали и получали продукт в виде воскообразного твердого вещества.

Получение полиола 3:

В 20 л реакционный сосуд, оборудованный мешалкой, взвешивали 2465 г Terathane® 650 и добавляли 450,5 мг DMC-катализатора. Затем при перемешивании приблизительно при 70 об/мин нагревали до 105°C. За счет трехкратного наложения вакуума и сброса давления с помощью азота обменивали воздух на азот. После повышения числа оборотов перемешивания до 300 об/мин в течение 72 минут при работающем вакуумном насосе и давлении около 0,1 бар снизу через смесь пропускали азот. Затем с помощью азота устанавливали давление 0,3 бар и пропускали 242 г пропиленоксида (ПО) для начала полимеризации. При этом давление повышалось до 2,03 бар. Через 8 минут давление снова падало до 0,5 бар и через промежуток времени 2 ч 11 мин дозировали остальные 12,538 кг ПО при 2,34 бар. Через 17 минут после окончания дозирования ПО при остаточном давлении 1,29 бар накладывали вакуум и полностью дегазировали. Продукт стабилизировали добавлением 7,5 г Irganox 1076 и получали бесцветную вязкую жидкость (ОН-число: 27,8 г КОН/г, вязкость при 25°C: 1165 мПас).

Получение полиола 4:

В 20 л реакционный сосуд, оборудованный мешалкой, взвешивали 2475 г Terathane® 650 и добавляли 452,6 мг DMC-катализатора. Затем при перемешивании приблизительно при 70 об/мин нагревали до 105°C. За счет трехкратного наложения вакуума и сброса давления с помощью азота обменивали воздух на азот. После повышения числа оборотов перемешивания до 300 об/мин в течение 57 минут при работающем вакуумном насосе и давлении около 0,1 бар снизу через смесь пропускали азот. Затем с помощью азота устанавливали давление 0,5 бар и пропускали 150 г этиленоксида (ЭО) для начала полимеризации. При этом давление повышалось до 2,07 бар. Через 10 минут давление снова падало до 0,68 бар и через промежуток времени 1 ч 53 мин дозировали остальные 5,116 кг ЭО и 7,558 ПО в виде смеси при 2,34 бар. Через 31 минуту после окончания дозирования эпоксидов при остаточном давлении 2,16 бар накладывали вакуум и полностью дегазировали. Продукт стабилизировали добавлением 7,5 г Irganox 1076 и получали в виде слегка мутной (TE(F)-число 330) вязкой жидкости (ОН-число: 27,1 г КОН/г, вязкость при 25°C: 1636 мПас).

Получение полиола 5:

В 20 л реакционный сосуд, оборудованный мешалкой, взвешивали 1707 поликарбонатдиола среднечисленной молекулярной массы 650 г/моль, полученного посредством поликонденсации 3-метил-1,5-пентандиола и дифенилкарбоната, и добавляли 527 мг DMC-катализатора. Затем при перемешивании приблизительно при 70 об/мин нагревали до 130°C. За счет трехкратного наложения вакуума и сброса давления с помощью азота обменивали воздух на азот. После повышения числа оборотов перемешивания до 300 об/мин в течение 85 минут при работающем вакуумном насосе и давлении около 0,1 бар снизу через смесь пропускали азот. Затем с помощью азота устанавливали давление 0,2 бар и пропускали 174 г ПО для начала полимеризации. При этом давление повышалось до 2,26 бар. Через 6 минут давление снова падало до 0,55 бар и через промежуток времени 1 ч 32 мин дозировали остальные 8,826 кг ПО при 1,36 бар. Через 22 минуты после окончания дозирования ПО при остаточном давлении 0,674 бар накладывали вакуум и полностью дегазировали. Продукт стабилизировали добавлением 5.27 г Irganox 1076 и получали в виде бесцветной вязкой жидкости (ОН-число: 24,8 г КОН/г, вязкость при 25°C: 1659 мПас).

Получение уретанакрилата I

В 500 мл круглодонную колбу помещали 0,1 г 2,6-ди-трет-бутил-4-метилфенола, 0,05 г дибутилолово-дилаурата (Desmorapid Z, Bayer MaterialScience AG, Leverkusen, Deutschland) и 213,07 г 27%-ного раствора трис(п-изоцианатофенил)тиофосфата в этилацетате (Desmodur® RFE, продукт фирмы Вауеr MaterialScience AG, Leverkusen, Deutschland) и нагревали до 60°C. Затем прикалывали 42,37 г 2-гидроксиэтилакрилата и смесь выдерживали далее при 60°C до тех пор, пока содержание изоцианата не снижалось до 0,1%. После этого смесь охлаждали и полностью удаляли этилацетат в вакууме. Получали продукт в виде частично кристаллического твердого вещества.

Для получения голографических сред компонент С, компонент D (который может быть уже предварительно растворен в компоненте С), а также при необходимости компонент G растворяли в компоненте В, при необходимости при 60°C, затем добавляли маленькие стеклянные шарики размером 20 мкм (например, фирмы Whitehouse Scientific Ltd, Waverton, Chester, CH3 7РВ, United Kingdom) и основательно перемешивали. Затем в темноте или при подходящем облучении взвешивали и добавляют компонент Е в чистой форме или в разбавленном растворе в NEP (N-этилпирролидона) и вновь перемешивали 1 минуту. В случае необходимости нагревали максимально 10 минут в сушильном шкафу при 60°C. Затем добавляли компонент A и снова перемешивали 1 минуту. Далее добавляли раствор компонента F и вновь перемешивали 1 минуту. Полученную смесь дегазировали при перемешивании при давлении <1 мбар максимально 30 секунд, затем распределяли на стеклянных пластинках 50×75 мм и каждую пластинку накрывали другой стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм. Отверждение PU-составов проводили при 15 кг веса через несколько часов (обычно через сутки). Частично среды в светонепроницаемой упаковке отверждают после этого еще 2 часа при 60°C. Толщину d фотополимерного слоя определяют из диаметра используемых стеклянных шариков к 20 мкм. Так как различные составы с различной исходной вязкостью и различной скоростью отверждения матрицы не всегда приводят к одинаковым толщинам слоев d фотополимерного слоя, d определяют на основе характеристик записанных голограмм для каждой пробы отдельно.

Пример сравнения 1 (среда)

8,89 г полученного, как описано выше, полиола 1 (сравнение для компонента В) смешивали с 3,75 г уретанакрилата 1 (компонент C), 0,15 г CGI 909 и 0,015 г нового Метиленового голубого (вместе компонент E) при 60°C и 0,525 г N-этилпирролидона (компонент G), так что получали прозрачный раствор. Затем охлаждали до 30°C, добавляли 1,647 г Desmodur® XP 2410 (компонент A) и вновь перемешивали. В заключение добавляли 0,009 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили затем на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм. Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0101.

Пример сравнения 2 (среда)

6,117 г полиола 2 (сравнение для компонента B) смешивали с 3,75 г уретанакрилата 1 (компонент С), 0,15 г CGI 909 и 0,015 г нового Метиленового голубого (вместе с компонентом Е) при 60°C и 0,525 г N-этилпирролидона (компонент G), так что получали прозрачный раствор. Затем охлаждали до 30°C, добавляли 4,418 г Baytec® WE 180 (компонент A) и вновь перемешивали. В заключение добавляли 0,030 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили затем на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм. Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0063.

Пример сравнения 3 (среда)

7,342 г Terathane 1000 (сравнение для компонента В) смешивали с 3,75 г уретанакрилата 1 (компонент С), 0,15 г CGI 909 и 0,015 г нового Метиленового голубого (вместе с компонентом Е) при 60°C и 0,525 г N-этилпирролидона (компонент G), так что получали прозрачный раствор. Затем охлаждали до 30°C, добавляли 3,193 г Desmodur® XP 2580 (компонент A) и вновь перемешивали. В заключение добавляли 0,0309 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили затем на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм. Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0106.

Пример сравнения 4 (среда)

1,129 г полиэфира L800 (полипропиленоксид среднечисленной молекулярной массы 200 г/моль) (сравнение для компонента В) смешивали с 3,081 г уретанакрилата 1 (компонент C), 0,12 г CGI 909 и 0,012 г Нового Метиленового голубого (вместе с компонентом Е) при 60°C и 0,431 г N-этилпирролидона, так что получали прозрачный раствор. Затем охлаждали до 30°C, добавляли 7,525 г Desmodur® XP 2599 (компонент A) и вновь перемешивали. В заключение добавляли 0,0259 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили затем на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм. Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0096.

Пример 1 (среда)

8,293 г Полиола 3 (компонент В) смешивали с 5,25 г уретанакрилата 1 (компонент C), 0,15 г CGI 909 и 0,015 г нового Метиленового голубого (вместе с компонентом E) при 60°C и 0,525 г N-этилпирролидона (компонент G), так что получали прозрачный раствор. Затем охлаждали до 30°C, добавляли 0,743 г Desmodur® XP 2410 (компонент A) и вновь перемешивали. В заключение добавляли 0,0140 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм.

Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0196.

Пример 2 (среда)

7,711 г Полиола 3 (компонент B) смешивали с 3,75 г уретанакрилата 1 (компонент C), 0,15 г CGI 909 и 0,015 г Нового Метиленового голубого (вместе с компонентом E) при 60°C и 0,525 г N-этилпирролидона, так что получали прозрачный раствор. Затем охлаждали до 30°C, добавляли 2,823 г Desmodur® XP 2599 (компонент A) и вновь перемешивали. В заключение добавляли 0,0389 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм.

Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0125.

Пример 3 (среда)

8,827 г Полиола 3 (компонент B) смешивали с 4,5 г уретанакрилата 1 (компонент C), 0,15 г CGI 909 и 0,015 г Нового Метиленового голубого (вместе с компонентом E) при 60°C и 0,525 г N-этилпирролидона (компонент G), так что получали прозрачный раствор. Затем охлаждали до 30°C, добавляли 0,958 г Desmodur® XP 2580 (компонент A) и вновь перемешивали. В заключение добавляли 0,0255 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время. Полученную жидкую массу наносили на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм.

Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0206.

Пример 4 (среда)

9,533 г Полиола 4 (компонент B) смешивали с 3,75 г уретанакрилата 1 (компонент C), 0,15 г CGI 909 и 0,015 г Нового Метиленового голубого (вместе с компонентом E) при 60°C и 0,525 г N-этилпирролидона, так что образовывался прозрачный раствор. Затем охлаждали до 30°C, добавляли 1,001 г Desmodur® XP 2580 (компонент A) и вновь перемешивали. Затем добавляли 0,0342 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм.

Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0182.

Пример 5 (среда):

9,611 г Полиола 5 (компонент В) смешивали с 3,75 г уретанакрилата 1 (компонент C), 0,15 г CGI 909 и 0,015 г Нового Метиленового голубого (вместе с компонентом E) при 60°C и 0,525 г N-этилпирролидона, так что образовывался прозрачный раствор. Затем охлаждали до 30°C, добавляли 0,924 г Desmodur® XP 2580 (компонент A) и вновь перемешивали короткое время. В заключение добавляли 0,0300 г Fomrez® UL 28 (компонент F) и вновь перемешивали короткое время.

Полученную жидкую массу наносили на стеклянную пластинку и там накрывали второй стеклянной пластинкой, которую держали за счет распорки на расстоянии 20 мкм.

Указанный пробный образец оставляли стоять при комнатной температуре и через 16 часов отверждали. Максимальное Δn: 0,0185.

Реферат

Настоящее изобретение относится к полиуретановому составу для получения голографических сред. Данный состав включает: A) полиизоцианатный компонент; B) изоцианатреакционноспособный компонент, включающий гидроксифункциональные мультиблочные сополимеры В1) типа Y(X-Н)с i=от 1 до 10 и n=от 2 до 8 и среднечисленными молекулярными весами более 1000 г/моль, при этом сегменты Xпостроены соответственно из алкиленоксидных звеньев формулы (I):-CH-CH(R)-O- формула (I), при этом R представляет собой водород, алкильный или арильный остаток, который может быть замещен или прерван гетероатомом (например, эфирными кислородами), Y лежащий в основе стартер и доля сегментов Хотносительно общего количества сегментов Xи Y составляет, по меньшей мере, 50 вес.%; C) соединения, которые имеют показатель преломления n >1,55 и содержат группы, реагирующие при действии актиничного излучения с этилен-ненасыщенными соединениями с полимеризацией (отверждаемые излучением группы) и сами не содержат NСО-групп; D) стабилизаторы радикалов; Е) фотоинициаторы; F) при необходимости, катализаторы; G) при необходимости, вспомогательные вещества и добавки. Также описаны способ получения сред для записи визуальных голограмм, среда для записи визуальных голограмм, применение такой среды и способ записи голограммы. Технический результат заключается в получении полиуретанового состава, который без ущерба со стороны совместимостей матричного полимера и записывающего мономера обеспечивает лучшее соотношение контраста и улучшенную яркость голограмм. 5 н. и 7 з.п. ф-лы, 2 ил., 5 пр.

Формула

A) полиизоцианатный компонент,

B) изоцианатреакционноспособный компонент, включающий гидроксифункциональные мультиблочные сополимеры В1) типа Y(Xi-Н)n с i=от 1 до 10 и n=от 2 до 8 и среднечисленными молекулярными весами более 1000 г/моль, при этом сегменты Xi построены соответственно из алкиленоксидных звеньев формулы (I)

при этом

R представляет собой водород, алкильный или арильный остаток, который может быть замещен или прерван гетероатомом (например, эфирными кислородами),

Y лежащий в основе стартер и доля сегментов Хi относительно общего количества сегментов Xi и Y составляет, по меньшей мере, 50 вес.%,

C) соединения, которые имеют показатель преломления nD20>1,55 и содержат группы, реагирующие при действии актиничного излучения с этилен-ненасыщенными соединениями с полимеризацией (отверждаемые излучением группы) и сами не содержат NСО-групп,

D) стабилизаторы радикалов,

Е) фотоинициаторы,

F) при необходимости, катализаторы,

G) при необходимости, вспомогательные вещества и добавки.

Комментарии