Изделие, восстанавливаемое при нагревании, узел с восстанавливающим при нагревании свою форму изделием и способ определения полного восстановления изделия при нагревании - RU2103173C1

Код документа: RU2103173C1

Чертежи

Описание

Изобретение относится к восстанавливающим свои геометрические размеры изделиям, в частности к восстанавливаемым изделиям при нагревании, а также к способу установки таких изделий.

Восстанавливающее свои геометрические размеры изделие - это такое изделие, геометрическую конфигурацию которого можно существенно менять при его обработке. Обычно эти изделия восстанавливают свою изначальную форму, которая до того подвергалась деформации. Однако используемый здесь термин "восстанавливаемый" включает в себя также изделие, принимающее новую конфигурацию, даже, если оно не было предварительно деформировано.

Типичным видом восстанавливающего свои геометрические размеры изделия является изделие, геометрическую конфигурацию которого можно менять, подвергая это изделие тепловой обработке. В самом распространенном виде такие изделия содержат дающий усадку при нагревании рукав, изготовленный из полимерного материала и обладающий свойством эластической или пластической "памяти" например, патенты США, 2 027 962 (Карри); 3 086 242 (Кук и др.) и 3 597 372 (Кук). Полимерный материал в процессе производства образовывал поперечные связи, чтобы улучшить желаемое восстановление его геометрических размеров.

Один из способов получения восстанавливаемого при нагревании изделия включает в себя придание полимерному материалу желаемой стабильной при нагревании формы, затем образование в полимерном материале поперечных связей, нагревание изделия до температуры, превышающей точку плавления кристалла (или в случае аморфных материалов точку размягчения полимера), деформирование изделия и охлаждение изделия в деформированном состоянии с сохранением деформированного состояния. Поскольку деформированное состояние изделия нестабильно при нагревании, приложение тепла заставит изделие принимать свою первоначальную стабильную при нагревании форму.

Восстанавливаемые изделия широко используются при покрытии объектов, таких, как трубы или кабели, имеющих удлиненную конфигурацию, для создания, например, уплотнения (герметизацию) для защиты от воздействий окружающей среды. Если диаметр трубы очень большой, что затрудняет прессование (выдавливание), достаточно большого трубчатого рукава, или, если отсутствует свободный торец удлиненного объекта, то используется "оберточное" изделие, т. е. изделие в форме листа, которое обертывают вокруг покрываемого объекта так, что противоположные продольные края перекрываются. Для удержания вместе противоположных продольных краев оберточного изделия используется устройство типа накладки-затвора. Такие изделия описаны в патентах США NN 4 200 676 (Капонигро и др.), 4 586 971 (Уоллас) и 4 803 104 (Пеньер и др.).

Восстановление изделия в общем случае осуществляется с помощью тепла, например, от горелки, от провода высокого сопротивления или от другого источника.

Такое восстановление чувствительно к умению операторов, потому что необходимо значительно нагреть изделие, чтобы восстановить его для контакта с подложкой-объектом, но не настолько сильно, чтобы повредить само изделие. Кроме того, если вся поверхность или часть поверхности изделия, примыкающая к объекту-подложке, покрыта слоем адгезива, необходимо нагреть изделие для обеспечения адекватного нагрева слоя адгезива, а для некоторых адгезивов нагреть нужно для того, чтобы он смог потечь. Это может представлять трудности, поскольку обычно слой адгезива покрыт изделием и поэтому его нельзя осмотреть визуально. Одно из распространенных решений этой проблемы состоит в использовании термохромовой краски на внешней стороне восстанавливаемого при нагревании изделия. Краска выбирается в зависимости от природы изделия и адгезива, если он имеется, и она меняет свой цвет при приложении адекватного количества тепла. Хотя такая краска и позволяет осматривать изделие после восстановления, сама краска дорога, ее нужно наносить с использованием растворителя и она может давать "опудривание", что нежелательно.

В другом подходе, описанном в патенте США 3.957.382 (Гройэл мл. и др.), плавкая вставка, имеющая на одной поверхности неопределенной формы законцовки, размещается между объектом-подложкой и восстанавливаемым при нагревании рукавом. Законцовки предназначены для того, чтобы рукав не соскользнул со своего места при его установке. Если температура плавления законцовок аналогична температуре плавления вставки, то после восстановления на поверхности рукава будут заметны маленькие бугорки, что указывает на то, что вставка не была адекватно нагрета.

Этот подход требует применения плавкой вставки и не всегда применим в системах.

Задачей изобретения является создание изделия, обеспечивающего удобство и простоту в определении степени изменения его геометрических параметров при нагревании.

Было обнаружено, что

изделие, восстанавливаемое или не восстанавливаемое при нагревании, можно изготовить так, что его можно легко и эффективно осматривать, если на его внешнюю поверхность наложено тиснение со структурой,

"исчезающей" при приложении адекватного количества тепла. Такое свойство позволяет оператору быстро определить, какие части изделия не были достаточно нагреты или/и восстановлены. В своем первом

аспекте это изобретение представляет собой изделие из полимера, причем это изделие включает в себя:

первую поверхность, по крайней мере, на часть которой наложена структура тиснения; и

вторую поверхность.

Во втором своем аспекте изобретение создает способ определения адекватного восстановления при нагревании изделия, выполненного в соответствии с первым

аспектом изобретения, причем этот способ включает в себя:

создание восстанавливаемого при нагревании изделия согласно первому аспекту;

размещение второй поверхности рядом с

подложкой-объектом; и

приложение к изделию достаточного количества тепла, чтобы оно могло восстановиться и чтобы его первая поверхность, содержащая структуру тиснения, стала в основном,

гладкой.

В своем третьем аспекте изобретение предполагает узел, включающий объект-подложку и изделие согласно первому аспекту изобретения.

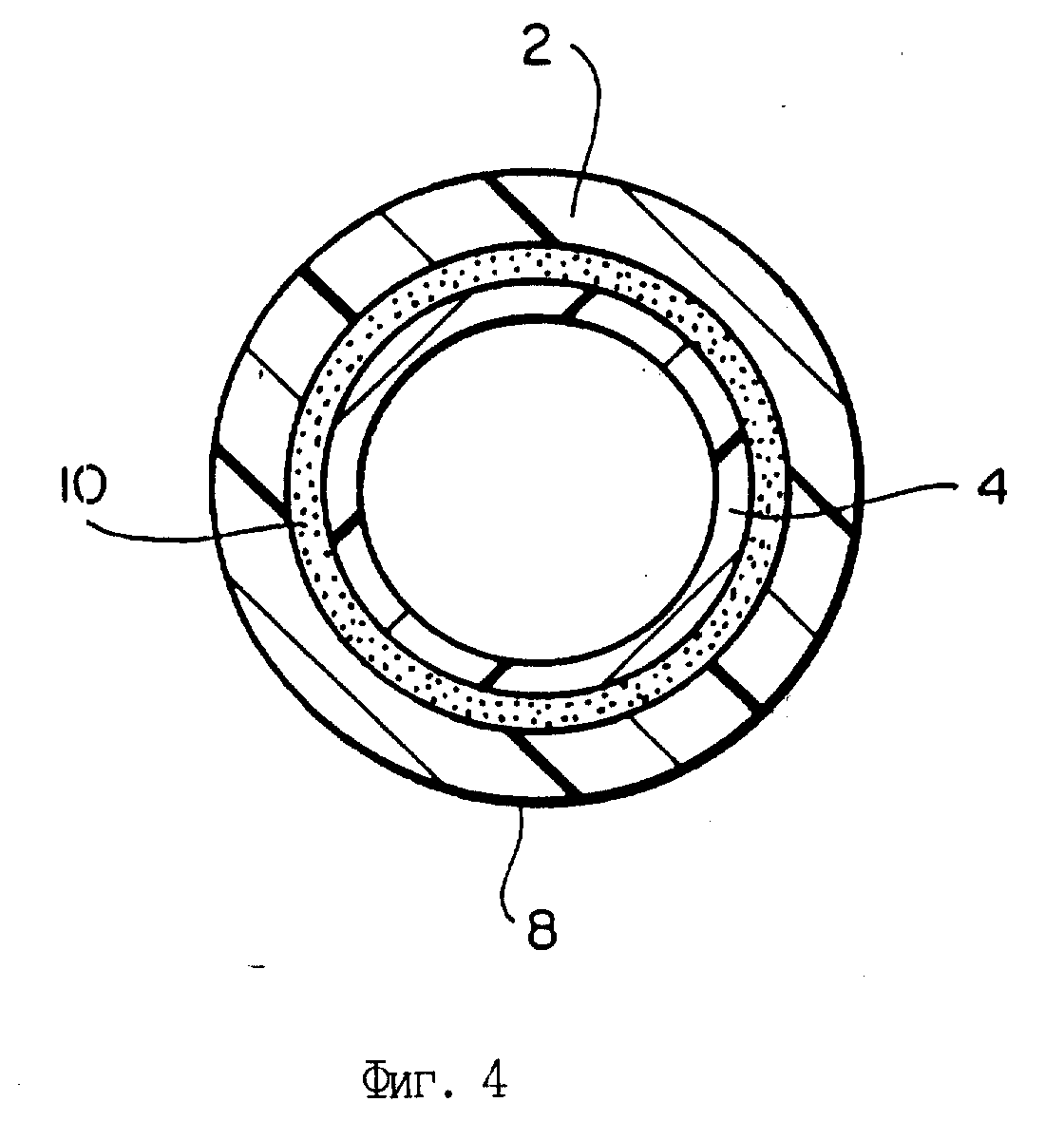

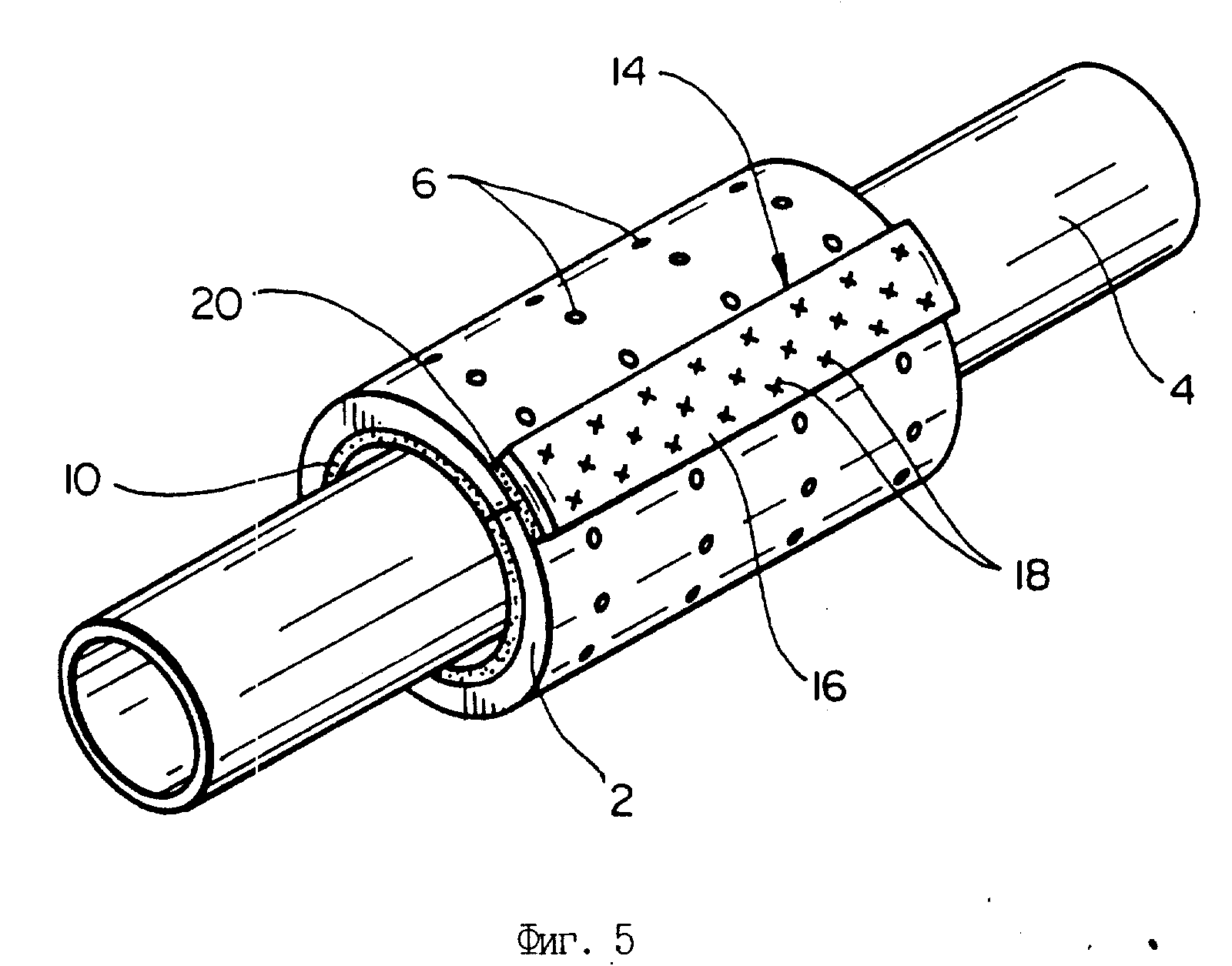

На фиг. 1 показан вид в перспективе восстанавливаемого при нагревании изделия согласно изобретению, когда оно расположено на объекте-подложке до своего восстановления; на фиг. 2 - поперечное сечение 2 - 2 (фиг. 1); на фиг. 3 - вид в перспективе восстанавливаемого при нагревании изделия, которое помещено на объекте-подложке после своего восстановления; на фиг. 4 - поперечное сечение 4 - 4 (фиг. 3); на фиг. 5 и 6 - вид в перспективе изделия согласно изобретению, на которое наложена накладка, соответственно, до и после восстановления изделия.

Изделие согласно изобретению восстанавливается при нагревании, т. е. геометрическую конфигурацию этого изделия можно менять, подвергая его тепловой обработке. При нагревании такое изделие в общем случае возвращается к первоначальной форме, из которой оно было выведено путем деформации. Однако термин "восстанавливаемое при нагревании", используемый в этом описании, также включает в себя изделие, которое после нагревания принимает новую конфигурацию, даже если оно предварительно не было деформировано.

Изделие может иметь любую подходящую форму, например, это может быть полая труба, рукав, или лист. В общем случае форма зависит от формы объекта-подложки и выбирается таким образом, чтобы обеспечить простую установку на объект-подложку. Во многих случаях объект-подложка имеет удлиненную трубчатую конфигурацию, например, это может быть труба или кабель. Для покрытия такого объекта-подложки может быть пригоден или восстанавливаемый при нагревании рукав, или лист, который можно обернуть вокруг объекта-подложки. Если диаметр трубы относительно велик, например, 0,20 м или больше, предпочтительно применять лист, который можно обернуть вокруг трубы.

Даже если диаметр относительно мал, например, от 0,05 до 0,15 м, можно предпочесть оберточный лист, если затруднен доступ к торцу трубы. Если изделие предназначено для применения в качестве накладки или затвора для соединения перекрывающихся краев восстанавливающегося при нагревании оберточного листа, изделие может иметь форму слоистой полоски. Такая накладка может восстанавливаться или не восстанавливаться при нагревании.

Изделие содержит полимерный элемент, имеющий первую поверхность и вторую поверхность. Полимерный элемент может быть изготовлен из любого пригодного полимера, например, из полиолефинов, таких, как полиэтилен с высокой плотностью, полиэтилен с низкой плотностью, и из сополимеров полиэтилена, таких, как сополимер этилен/этил акрилат, сополимер этилен/акриловая кислота или сополимер этилен/виниловая кислота; из фторополимеров, таких, как поливинилиден фторид или этилен/тетрафтороэтилен сополимер, нейлон, или из эластомеров. Обычно полимерный элемент прессуется или иным образом ему придается форма при его плавлении. Толщина элемента зависит от размеров объекта-подложки и от прочности, которой требуется изделию в своем восстановленном состоянии.

В общем случае полимерный материал имеет толщину без расширения от 0,5 до 2 мм, хотя для разных областей применения могут быть пригодны элементы с большей или меньшей толщиной. После прессования (выдавливания) (или в случае образования химических поперечных связей во время прессования) полимерный элемент образует поперечные связи посредством облучения или посредством других химических процессов. Затем элемент подвергают расширению или иным образом деформируют и он теряет свою первоначальную прессованную форму. В большинстве областей применения расширение достигается при температуре, превышающей точку плавления полимера. В зависимости от характера конечного изделия элемент может быть как однонаправленным, так и многонаправленным. Расширение листа полимера часто достигается нагреванием листа, пропусканием его по нагретым каткам и его растяжкой. Затем растянутый лист охлаждают, пропуская его по холодным каткам. В общем случае расширенный лист имеет толщину от 50 до 85% от толщины нерасширенного листа. Таким образом нерасширенный лист с толщиной 0,5 мм мог бы иметь в расширенном состоянии толщину 0,43мм, в то время как не расширенный лист с толщиной 2 мм мог бы иметь в расширенном виде толщину 1 мм.

По крайней мере часть первой поверхности полимерного элемента имеет структуру тиснения, которая видима для оператора в процессе установки изделия. При установке первая поверхность обычно является внешней поверхностью. В качестве альтернативы она может быть покрыта прозрачным слоем, защищающим ее от воздействия окружающей среды, через который можно наблюдать структуру рисунка. Тиснение можно произвести любыми способами, например, штамповкой или горячим прессованием. В некоторых областях применения тиснение производится в процессе расширения (раскатки). Например, если полимерный элемент представляет собой лист, то в нагретом виде он проходит от нагретого катка в ходе раскатки к холодному катку, на котором отпечатан рисунок тиснения. Поскольку полимерный материал теплый, рисунок отпечатывается на полимерном элементе, а когда элемент охлаждается, структура рисунка становится неподвижной. Поскольку расширенная форма полимерного элемента нестабильна при нагревании, приложение тепла, достаточного для того, чтобы вернуть полимерный элемент к температуре, превышающей температуру деформации, заставит полимерный материал принять свою первоначальную стабильную при нагревании конфигурацию. Таким образом, тиснение " исчезает" и первая поверхность становится, в основном гладкой. В этом описании первая поверхность считается гладкой, если гофрированный рисунок после нагревания и восстановления изделия имеет глубину, как максимум в 0,25 раз превосходящую первоначальную глубину рисунка.

В большинстве областей применения глубина гофрированного рисунка (структуры) после восстановления изделия предпочтительно, как максимум в 0,20 раз превышает начальную глубину, в частности как максимум в 0,10 раз превышает начальную глубину.

Гофрированный рисунок может иметь абстрактную или произвольную структуру. В качестве альтернативы рисунок может иметь регулярное размещение. Например, на поверхности может быть тиснение со словами "продолжайте нагревание". При приложении адекватного количества тепла эти инструкции будут уже невидимы. В зависимости от области применения тиснение может покрывать только часть первой поверхности полимерного элемента или же оно может покрывать, в принципе всю первую поверхность. В общем случае тиснение покрывает, как минимум, 10% предпочтительно, как минимум 20%, в частности как минимум 30% площади первой поверхности. Отдельные и произвольные изъяны, получающиеся в результате приготовления изделия, не считаются тиснением для целей этого описания.

Глубина гофрированного рисунка зависит от вида полимера, толщины элемента, необходимого расширения, требуемого от изделия восстановления и от других факторов, таких, как вид и температура плавления любого имеющегося адгезива. В общем случае глубина гофрированного рисунка, как минимум 0,050 мм, предпочтительно, как минимум 0,075 мм, в частности как минимум 0,100 мм, например, от 0,125 до 0,200 мм. Для полимерного элемента с толщиной в расширенном состоянии от 0,75 до 1,0 мм гофрированный рисунок может иметь глубину 0,2 мм. Рисунок можно легко наложить на первую поверхность теплого полимера посредством тисков или катка, имеющих относительно твердую поверхность. В некоторых областях применения в качестве дающего тиснение материала используется затвердевший силиконовый каучук. Давление катка или тисков можно легко регулировать с помощью пневматических цилиндров. Для того, чтобы избежать повреждения полимерного элемента, предпочтительно, чтобы температура в ходе процесса была на 5 - 25oC выше температуры плавления полимера, в частности от 5 до 15oC выше температуры плавления полимера, особенно от 5 до 10oC выше температуры плавления полимера, причем температура плавления определяется как верхняя точка кривой на калориметре с дифференциальным сканированием. Все параметры: температуру катка, скорость протекания процесса и давление при создании тиснения, можно легко регулировать для различных полимеров и рисунков.

Вторая поверхность полимерного элемента прилегает к объекту-подложке. В общем случае часть второй поверхности или вся она покрыта слоем адгезива или мастики. Адгезив расправляется и может течь в ходе установки изделия, заполняя зазоры между объектом-подложкой и изделием и тем самым обеспечивая хорошее соединение между ними. Адгезив выбирается в зависимости от характера изделия и объекта. Если объект-подложка - это полимерная труба, предпочтительны адгезивы, расплавляющиеся при высоких температурах. Такие адгезивы например, патенты США (4 181 775 (Корк) и 4 586 971 (Уоллас) можно легко подвергнуть к образованию поперечных связей (например, они могут иметь гель в количестве более приблизительно 5%) с температурой прилипания, меньшей, чем температура восстановления изделия.

В дополнение к полимерному элементу изделие может содержать армирующий слой, например, плетеную ткань или другие слои.

Кроме восстанавливаемых при нагревании изделий изобретение относится к изделиям, не восстанавливаемым при нагревании (т.е. геометрически стабильные), но имеющим полимерный элемент, содержащий тиснение на, как минимум, части первой поверхности.

Такие стабильные при нагревании изделия особенно удобны в качестве накладок или затворов для соединения перекрывающихся слоев восстанавливаемого при нагревании изделия согласно изобретению, например, оберточного рукава, хотя накладку можно также использовать для ремонта полностью восстановленного изделия или для осуществления соединения непосредственно с невосстанавливаемым при нагревании объектом-подложкой. Если накладка используется как часть узла в сочетании с восстанавливаемым при нагревании изделием с гофрированной поверхностью, например, для покрытия трубы или другого объекта, все части узла хорошо видны и можно определить достаточно ли изделие нагрето. Обычные накладки-затворы описаны в патентах США NN 4 200 767 (Капонигро и др. ), 4 586 971 (Уоллас) и 4 803 104 (Пеньер и др.) В некоторых областях применения, например, в случаях, когда желательно уменьшить до минимума напряжение в накладке, предпочтительно, чтобы сама накладка восстанавливалась при нагревании.

Накладка содержит полимерный элемент, который в зависимости от области применения содержит один или несколько слоев полимера. Первая поверхность полимера имеет рисунок-тиснение на поверхности. Эта та поверхность, которая служит для указания того, что накладка была нагрета достаточно для любого прикрепленного слоя адгезива или/и для обеспечения хорошего контакта с восстанавливаемым при нагревании изделием или с другим объектом-подложкой, к которому крепится накладка.

Обычно накладка содержит слой адгезива или мастики, который можно физически прикрепить ко второй поверхности полимерного элемента накладки, или он может быть выполнен в виде независимой пленки или листа, который вставляется между второй поверхностью и объектом-подложкой. Если полимерный элемент содержит два или большее число полимерных слоев, то примыкающий к объекту-подложке слой является полимерным. Для того, чтобы обеспечить прочность, полимерный элемент накладки может иметь поперечные связи, которые могут быть образованы, например, облучением или химическими методами. Уровень образования поперечных связей определяется путем измерения модуля при относительном удлинении 100% (M100) при 150oC согласно руководству Американского общества по испытанию материалов D-638. Накладка может содержать армирующий или укрепляющий слой в дополнение к полимерному элементу или как его часть. Для образования накладки можно использовать любой подходящий полимер, например, полиэтилен, полипропилен или нейлон. Полимер может содержать добавки, такие, как антиокислители, пигменты, стабилизаторы ультрафиолета, вещества, способствующие образованию поперечных связей, вспомогательные средства для протекания процесса и аналогичные материалы. Добавки, подобные саже, помогают повысить стойкость к воздействию окружающей среды, стабильность к действию ультрафиолетового излучения и тепловую стабильность, если в процессе установки прилагается тепло.

В предпочтительном варианте реализации полимерный элемент накладки содержит два слоя полимера. Первый слой содержит внешний или опорный слой накладки и должен иметь хорошую стойкость к воздействию окружающей среды и стабильность.

Первая поверхность первого слоя, как минимум, отчасти имеет тисненый рисунок. Второй слой служит в качестве слоя адгезива и прилипает к объекту-подложке. Хотя накладка может содержать другие слои, в общем случае вторая поверхность первого слоя находится в контакте с первой поверхностью второго слоя и склеена с ней. Оба слоя могут образовывать поперечные связи. Уровень образования поперечных связей в каждом слое зависит от типа полимера, толщина накладки и от требуемых свойств каждого слоя. Если оба слоя включают в себя один и тот же полимер, предпочтительно, чтобы уровень образования поперечных связей в первом слое был выше, чем этот уровень во втором слое. Уровень образования поперечных связей во втором слое должен быть достаточно высоким, чтобы позволить слою выдерживать большие нагрузки при восстановлении оберточного рукава, который может быть объектом-подложкой, но достаточно низким, чтобы сохранять хорошую адгезию с объектом-подложкой. Если уровень образования поперечных связей во втором слое слишком высокий, способность полимера склеиваться с объектом-подложкой будет снижена. Поскольку разные полимеры по-разному реагируют на данную дозу облучения, результирующий уровень образования поперечных связей с ним может быть различным, даже если им дана одна и та же доза облучения.

На фиг. 1 показано восстанавливаемое при нагревании изделие 2 согласно изобретению в виде трубы, расположенной на объекте-подложке 4, также являющейся трубой. Тиснение 6, находящееся на первой поверхности 8 полимерного элемента, содержащегося в изделии, можно наблюдать до восстановления изделия. На чертеже также показан слой адгезива 10, который налагается на вторую поверхность 12 полимерного элемента. Поперечное сечение, проведенное вдоль линии 2 - 2 На фиг. 1 восстанавливаемого при нагревании изделия до его восстановления, показано на фиг. 2. На фиг. 3 и поперечное сечение, проведенное вдоль линии 4 -4, На фиг. 4, показывает восстановленное изделие 2, помещенное на объекте-подложке 4. Изделие 2 плотно прикреплено к объекту-подложке 4 посредством слоя адгезива 10, а тисненый рисунок 6 уже невидим.

На фиг. 5 показано восстанавливаемое при нагревании изделие 2 согласно изобретению, которое имеет форму оберточного рукава, размещенного на объекте - трубе 4. Тисненый рисунок 6 видим на первой поверхности полимерного элемента до его восстановления. Слой адгезива 10 налагается на вторую поверхность 12 полимерного элемента. Противоположные продольные края изделия 2 покрыты накладкой-затвором 14, которая содержит первый полимерный слой 16, на первой поверхности которого имеется тисненый рисунок 18, и второй полимерный слой 20, который является слоем адгезива и прикреплен ко второй поверхности первого слоя.

На фиг. 6 показан узел после восстановления изделия 2 и после нагревания накладки до такой температуры, чтобы мог расплавиться адгезив второго слоя 20 и склеиться с изделием 2. После нагревания и восстановления тиснение на изделие 2 и на накладке 14 уже не видны.

Пример. Полимерный элемент приготовлялся путем составления смеси полиэтилена высокой плотности, сополимера этилен/метил акрилата, резины этилен-пропилен диена (EPDM), сажи и антиокислителей с последующим прессованием (выдавливанием) смеси, что давало лист толщиной около 1,0 мм. Полимерный элемент облучался для получения уровня образования поперечных связей с модулем (M100) при 150oC в 40 фунтов на квадратный дюйм, затем расширялся на 28% и охлаждался. В ходе процесса расширения и охлаждения на первую поверхность полимерного элемента наносился тисненый рисунок. Затем на вторую поверхность полимерного элемента наносился слой расплавляющегося при нагревании адгезива на основе полиэтилена для завершения подготовки к переходу изделия в форму оберточного листа.

Накладка изготавлялась путем прессования (выдавливания) указанной смеси с получением листа толщиной 0,64 мм. Лист облучался для достижения уровня образования поперечных связей с модулем (M100) при 150oC в 60 фунтов на квадратный дюйм, затем на первую поверхность наносилось тиснение. Вторая поверхность листа покрывалась слоем расплавляющегося при нагревании адгезива на основе полиэтилена толщиной приблизительно 0,38 мм. Покрытый лист был облучен дозой 5 Мрад для повышения стойкости слоя адгезива к высоким температурам. Затем облученный лист разрезался на слоистые полоски, каждая из которых образовывала накладку.

Для установки восстанавливаемого при нагревании изделия на объект-трубу, труба предварительно нагревалась.

Лист обертывался вокруг трубы, а накладка помещалась у перекрывающихся краев изделия. Накладка нагревалась с помощью горелки до тех пор, пока не исчезал тисненый рисунок, т.е. она становилась, в принципе гладкой, что указывало на то, что расплавляющийся при высоких температурах адгезив расплавился. Затем оберточный лист нагревался до исчезновения тиснения, что указывало на то, что лист полностью восстанавливался и что расплавляющийся при высоких температурах адгезив расплавился и приклеился к объекту-трубе.

Реферат

Использование: изобретение относится к восстанавливающим свои геометрические размеры изделиям, в частности к восстанавливаемым изделиям при нагревании, а также к способу установки таких изделий. Сущность изобретения: в изделии, восстанавливаемом при нагревании, тисненый рисунок выполнен, по меньшей мере на части первой поверхности изделия. При этом тисненая поверхность изделия выполнена с возможностью превращения ее в гладкую поверхность после подведения к изделию количества тепла, необходимого для его полного восстановления. Кроме того, изделие содержит слой адгезива, нанесенный на его вторую поверхность. Тисненый рисунок расположен, по меньшей мере на 20% первой поверхности. Тисненый рисунок расположен на всей поверхности изделия. Тисненый рисунок на первой поверхности изделия имеет глубину, по меньшей мере 0,050 мм, предпочтительно 0,075 мм. Изделие выполнено в форме полой трубки, листа или слоистой подложки. В узле с восстанавливающим при нагревании свою форму изделием, по меньшей мере на части первой поверхности изделия нанесен тисненый рисунок. При этом тисненая поверхность изделия выполнена с возможностью превращения ее в гладкую поверхность после подведения к изделию количества тепла, необходимого для его полного восстановления. Кроме того, изделие выполнено в виде оберточного листа, продольные края которого установлены с перекрытием друг друга. Узел дополнительно включает установленную с перекрытием продольных краев изделия накладку. Накладка содержит полимерный элемент, имеющий первую и вторую поверхности. По меньшей мере, на части первой поверхности нанесен тисненый рисунок. Вторая поверхность прилегает к изделию. В способе определения полного восстановления изделия при нагревании, по меньшей мере на часть первой поверхности изделия предварительно наносят тисненый рисунок. Тепло к изделию подводят до момента превращения первой поверхности изделия с тисненым рисунком, в основном в гладкую поверхность. Кроме того, перед установкой изделия на объект-подложку на вторую поверхность изделия наносят слой адгезива. Тепло к изделию подводят в количестве, вызывающем течение адгезива. В качестве объекта-подложки используют трубу. 3 с. и 8 з.п. ф-лы, 6 ил.

Комментарии