Способ изготовления штампа с рисунком, штамп с рисунком и способ отпечатывания - RU2695290C2

Код документа: RU2695290C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способу изготовления печатающего штампа для формирования рисунка на профилированной поверхности, печатающий штамп как таковой и использование печатающего штампа для печати.

УРОВЕНЬ ТЕХНИКИ

Импринт-литография представляет собой технологию, в которой слой с рисунком, такой как маскирующий слой, создают на подложке, такой как полупроводниковая подложка или как оптический слой, путем осаждения отверждаемой отпечатываемой среды. На отверждаемую отпечатываемую среду впоследствии наносят рисунок путем отпечатывания в среде штампа с рисунком, после чего отверждаемая отпечатываемая среда отверждается, например, будучи подверженной воздействию излучения, например, УФ-излучения, для стимулирования реакции отверждения в среде. После завершения реакции отверждения, штамп удаляют из среды, оставляя слой с рисунком, например, на полупроводниковой подложке или на носителе такого оптического слоя. Пример гибкого штампа раскрыт в US 2008/0011934 A1.

Эта импринт-технология может обеспечить значительное снижение стоимости, по сравнению с технологическими этапами традиционной литографии. Ее можно использовать для формирования наномасштабных рисунков на так называемых 2,5D-поверхностях, т.е., на профилированных поверхностях, которые, например, могут содержать один или более выступов, например, искривленных выступов, исходящих в основном из плоской поверхности. Такие технологии могут быть использованы для формирования рисунков на фотоэлектрических солнечных элементах, нанопроводах, лазерах VCSEL-лазерах, медицинских имплантах, и т.д., например, путем создания наномасштабных рисунков на оптических элементах, например, на линзах или на медицинских имплантах, например, для стимулирования регенерации костей или тканей. Для этой цели, плоскостной гибкий штамп с рисунком, такой как штамп на основе полисилоксанового каучука, обычно деформируют по профилированной поверхности таким образом, чтобы рисунок штампа был приведен в контакт с профилированной поверхностью, на которую наносят рисунок.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Практическая проблема, распознанная изобретателями, состоит в том, что очень необычным является перенос рисунка с гибкого штампа на такую профилированную поверхность. Это становится более сложным с повышением кривизны такой профилированной поверхности. В частности, является сложным приведение штампа в контакт с областью острого изгибания или граничной областью между плоскостным участком и (искривленным) выступом, вследствие чего такие области могут страдать от неполного или даже отсутствующих характерных элементов рисунка. Это связано с тем, что очень непросто деформировать гибкий штамп до такой степени, чтобы он был точно подогнан к профилированной поверхности. В дополнение, высокие давления, требуемые для вдавливания штампа в эти граничные области, снижает срок службы штампа или искажает верное воспроизведение рисунков с высоким разрешением в этих и других областях.

Задачей изобретения является, по меньшей мере, частичное решение вышеупомянутой проблемы. Эта задача, по меньшей мере, частично решается изобретением, которое задано независимыми пунктами формулы изобретения. Зависимые пункты формулы изобретения обеспечивают выгодные варианты воплощения.

Изобретение обеспечивает штамп с рисунком для импринт-литографии, для нанесения рисунка на профилированную поверхность, способ изготовления такого штампа с рисунком и использование такого штампа для более точного формирования рисунка на профилированной поверхности.

Профилированная поверхность представляет собой поверхность, содержащую, по меньшей мере, один профиль (неплоскую область), когда поверхность находится в своем свободном состоянии, т.е., когда ее активно не изгибают и не сжимают. Таким образом, например, слой гибкого штампа содержит профилированную поверхность, когда печатающий штамп не находится в своем свободном состоянии, т.е., никаким образом не изогнут и не находится в напряженном состоянии. Профиль может представлять собой выступ, простирающийся, или выемку, углубляющуюся от основной поверхности (например, основной поверхности в плоскости печатающего штампа). Такие выступы или выемки могут иметь, например, трапецеидальную или пирамидальную форму, с одной или более прямых или искривленных поверхностей. Выступы или выемки также могут иметь форму полусферы или цилиндра или другую скругленную форму. Профилированная поверхность не обязательно означает, что основная поверхность является почти плоской, с выступами, но также может означать, что основная поверхность является непрерывно искривленной, например, как в форме полусферы или цилиндра или других скругленных выступов или выемок. В этом случае, такие поверхности также могут еще иметь один или более выступов и выемок, возможно распределенных по основной поверхности.

Штамп может быть получен способом изготовления штампа и к тому же обеспечивает повышенное прилегание, в частности, применительно к параметрам X-Y (в плоскости наибольшей поверхности штампа) и Z (вертикали к наибольшей поверхности штампа), а также к позиционированию относительно профилированной поверхности, на которой формируют рисунок. Поэтому, использование штампа для формирования рисунка может обеспечивать печатание на выбранных профилированных поверхностях, с повышенной точностью.

В частности, изготовление штампа согласно изобретению не требует сложного изготовления эталонного шаблона с рельефным рисунком на ее профилированной поверхности, которая уже присутствует. Вместо этого, с помощью изобретения, почти плоский слой штампа может быть снабжен рельефным рисунком по выбору, и этот слой штампа может быть затем нанесен на пористый, и к тому же гибкий и/или сжимаемый опорный слой для работы с зачастую хрупким слоем гибкого штампа. Эта конфигурация позволяет удобно наносить слой штампа с его областью рисунка вокруг выбранной профилированной области подложки, не содержащей рисунка (таким образом, по меньшей мере, с частичным изгибанием и/или сжатием слоя штампа). В таком состоянии, опорный слой может быть закреплен, для обеспечения его большей жесткости (снижения его гибкости и/или сжимаемости), для того, чтобы он сохранял свою профилированную форму. При удалении подложки, остается профилированный штамп, который может быть использован для обеспечения рисунка для любой подложки, которая была использована в качестве эталонного шаблона его формы.

Печатающий штамп согласно изобретению, содержащий слой гибкого штампа, имеющий профилированную поверхность (120), несущую на себе рельефный рисунок (122), который вскрывают для нанесения рисунка на профилированную поверхность подложки, и опорный слой, прикрепленный к слою гибкого штампа и содержащий множество пор, заполненных материалом наполнителя.

Печатание может представлять собой микроконтактное печатание, но является предпочтительным, чтобы оно представляло собой отпечатывание. При микроконтактном печатании, выступающие части рельефного рисунка используют для переноса некоторого вида краски к поверхности подложки. При отпечатывании, рельефный рисунок штампа наносят на отпечатываемый слой или отпечатываемую краску (также называемую отпечатываемым резистом) таким образом, чтобы этот слой принимал рельефный рисунок, обратный к рельефному рисунку штампа.

При обоих процессах является предпочтительным, чтоб профилированная поверхность штампа была, по меньшей мере, частично обратной к отпечатываемой профилированной поверхности подложки.

Опорный слой можно получать путем смешивания гибкого материала опорного слоя с жертвенным материалом, с образованием исходного опорного слоя; отверждения упомянутого исходного опорного слоя; и удаления жертвенного материала с исходного опорного слоя, с образованием множества пор в опорном слое. Таким путем, по меньшей мере, часть отверстий в опорном слое не полностью изолируются при их изоляции друг от друга и/или от окружающей среды или содержат соединения друг с другом и с окружающей средой.

Материал наполнителя может представлять собой материал, отличный от материала слоя гибкого штампа. Преимущество этого состоит в том, что материал наполнителя можно целенаправленно выбрать для настройки определенных свойств штампа с рисунком, как разъяснено ниже в настоящей работе.

В качестве альтернативы, материал наполнителя представляет собой тот же материал, что и материал слоя гибкого штампа. Преимущество этого состоит в том, что легко достигается хорошее прилипание между поверхностями пор опорного слоя и материалом наполнителя, с легким получением, таким образом, штампа с рисунком, с хорошей структурной целостностью.

Материал наполнителя может обладать показателем преломления (для оптического излучения), почти таким же, что и для опорного материала. Это может быть достигнуто, когда материал наполнителя такой же, что и материал опорного слоя.

Слой гибкого штампа и/или опорный материал могут быть сделаны из одинакового материала или из разных материалов. Является предпочтительным, чтобы они были сделаны из одного и того же материала, поскольку тогда прилипание между обоими слоями может быть выгодно повышено, и/или физические свойства, такие как коэффициенты термического расширения (сниженные напряжения в штампе), показатель преломления, могут почти совпадать, что выгодно, когда для штампа требуется оптическая прозрачность. Слой гибкого штампа и/или опорный материал может содержать или состоять из материала на основе каучукового материала. Каучуковый материал может представлять собой полиполимер на основе силоксана. Было обнаружено, что такой полисилоксаны являются особо пригодными материалами для формирования штампа с рисунком для отпечатывания профилированной поверхности. Является предпочтительным, чтобы полиполимер на основе силоксана содержал или состоял из полимеров типа полидиметилсилоксана (polydimethylsiloxane, PDMS). Могут быть использованы смеси материалов (нескольких различных PDMS-материалов). Материал слоя гибкого штампа и/или опорного слоя могут быть различными. В этом случае они могут еще обладать показателями преломления, которые почти одинаковы. Почти одинаковые показатели преломления могут быть выгодны, когда необходимо, чтобы штамп был оптически прозрачным, или прозрачным для излучения, которое необходимо использовать для отверждения резиста, в который отпечатывают штамп.

Материал наполнителя может представлять собой тот же материал, что и материал опорного слоя. Таким образом, также материал наполнителя предпочтительно содержит или состоит из полимеров на основе полисилоксанов, таких как полимеры типа PDMS.

Слой гибкого штампа может обладать первым модулем Юнга, а опорный слой обладает вторым модулем Юнга, причем первый модуль Юнга больше, чем второй модуль Юнга. Преимущество этого состоит в том, что обеспечивается штамп, который обладает исключительной общей гибкостью, в сочетании с повышенной прочностью к деформации особенностей рельефа на профилированной поверхности штампа.

Материалы опорного слоя и материал наполнителя могут обладать таким показателем преломления, чтобы опорный слой был, по меньшей мере, частично прозрачным для оптического излучения. Оптическое излучение может представлять собой излучение, пригодное для отверждения печатной краски или импринт-резиста в ходе печатания, при стимулировании с помощью этого излучения. Такой излучение может иметь длину волны в видимой области, УФ-области, или в той и в другой. Является предпочтительным, чтобы такое излучение не поглощалось опорным слоем.

Также, является предпочтительным, чтобы слой гибкого штампа был, по меньшей мере, частично прозрачным для оптического излучения. Следовательно, при таком штампе можго освещать краску или импринт-резист через штамп, с минимальным нарушением излучения освещения.

В качестве альтернативы, опорный слой является непрозрачным или рассеивающим оптическое излучение. Это может происходить за счет выбора материала наполнителя, который обладает показателем преломления, отличным от показателя преломления материала опорного слоя для оптического излучения. При таком штампе, освещение в ходе отверждения краски или импринт-резист может начинаться с освещения рассеянным излучением, которое более равномено распределяется рассеивающим слоем штампа, до тех пор, пока поглощение излучения не станет существенным.

Печатный штамп может содержать жесткий носитель, который может изгибаться, причем жесткий носитель прикреплен к опорному слою. Жесткий носитель может придавать большую структурную целостность штампу и снижать риск деформации образца в плоскости X-Y (т.е., плоскости основной поверхности штампа). Такой носитель может представлять собой тонкий, например, с толщиной от 0,5 мм до 50 мкм, возможно прозрачный слой стекла. Также могут быть использованы и другие слои, такой как сделанные из кремния, металла или пластмассы.

Штамп согласно изобретению может быть изготовлен с помощью способа изготовления штампа, содержащего нанесение слоя (115) гибкого материала-прекурсора поверх носителя (50) рельефного рисунка, несущего на себе обратный рельефный рисунок (52), с образованием рельефного рисунка (122) в упомянутом слое гибкого материала-прекурсора;

отверждение гибкого материала-прекурсора, с образованием слоя (120) гибкого штампа, содержащего рельефный рисунок;

обеспечение промежуточной структуры штампа путем прикрепления пористого гибкого и/или сжимаемого опорного слоя (130) к отвержденному слою гибкого штампа;

отделение промежуточной структуры штампа от эталонного шаблона рельефного рисунка;

вдавливание промежуточной структуры штампа в профилированную поверхность подложки рельефным рисунком, обращенным к профилированной поверхности;

формирование печатающего штампа путем заполнения, по меньшей мере, части пор пористого гибкого опорного слоя материалом наполнителя для снижения гибкости опорного слоя; и

удаление печатающего штампа с профилированной поверхности подложки.

Этот способ облегчает создание штампа с рисунком для отпечатывания на профилированной поверхности, который точно согласуется с такой профилированной поверхностью, и который может быть изготовлен с высоким выходом, из-за того, что опорный слой добавляют к печатному слою, т.е., слою гибкого штампа, перед отделением печатного слоя от эталонного шаблона, вследствие чего печатный слой получается защитить от повреждения в ходе отделения и последующей работы с отделенным слоем. В частности, пористая природа опорного слоя обеспечивает то, что промежуточная структура штампа может соответствовать профилированной поверхности, поскольку поры в гибком опорном слое, например, в эластомерном слое, повышают сжимаемость опорного слоя, вследствие чего промежуточная структура штампа может лучше подходить к профилированной поверхности, предназначенной для печатания. При заполнении пор материалом наполнителя после пригонки промежуточной структуры штампа к профилированной поверхности, сжимаемость опорного слоя снижается, т.е., опорный слой становится «замороженным» в деформированном состоянии, согласующимся с профилированной поверхностью, с получением, таким образом, штампа с рисунком для отпечатыванием такой профилированной поверхности, который можно приводить в контакт с фактически любым внешним видом профилированной поверхности.

Способ дополнительно содержит отверждение (также иногда называемое «отверждением») материала наполнителя, для фиксирования опорного слоя в деформированном состоянии, соответствующем профилированной поверхности. Отвержденный/отвержденный материал наполнителя может представлять собой тот же материал, что и материал, из которого образован опорный слой, или может представлять собой другой материал, например, для настройки определенных свойств опорного слоя и штампа с рисунком, таких как гибкость штампа, - см. выше, для материалов опорного слоя, материала наполнителя и материала гибкого слоя.

Пористый гибкий опорный слой может быть образован путем смешивания гибкого материала с жертвенным материалом для образования исходного слоя; отверждения упомянутого исходного слоя; и удаления жертвенного материала с исходного слоя для образования пористого гибкого опорного слоя. Это обеспечивает исключительный контроль пористости пористого гибкого опорного слоя, поскольку степень пористости можно контролировать путем регулирования соотношения между жертвенным материалом и гибким материалом, при формировании исходного слоя.

Например, жертвенный материал может представлять собой матрицу из сахарозы, причем этап удаления содержит растворение упомянутой матрицы из сахарозы, с образованием, таким образом, пористого гибкого опорного слоя. Могут быть использованы другие матрицы, которые растворяются в растворителе, который не растворяет опорный слой. Таким образом, специалисты в данной области техники могут предусмотреть многие варианты.

Промежуточная структура штампа может быть вдавлена в профилированную поверхность любым подходящим способом, например, путем ручного или машинного прижатия. В варианте воплощения, этап вдавливания промежуточной структуры штампа в профилированную поверхность содержит размещение промежуточной структуры штампа на профилированной поверхности в вакуумной камере; и снижение давления в упомянутой вакуумной камере для вдавливания слоя гибкого штампа в профилированную поверхность, для получения особо конформного комплекта штамп/профилированная поверхность.

Является предпочтительным, чтобы слой гибкого штампа и пористый гибкий опорный слой содержал каучукообразный материал, поскольку такие материалы способствуют обеспечению штампа с желаемой степенью гибкости и сжимаемости. Особо пригодными являются полисилоксановые материалы, такие как полимеры типа полидиметилсилоксана (PDMS).

Способ может дополнительно включать в себя скрепление штампа с рисунком на жестком носителе, на таком жестком носителе, как стеклянный носитель, для придания большей структурной целостности штампу и снижения риска деформации штампа в плоскости X-Y (т.е., плоскости основной поверхности штампа, принимающей носитель).

Также обеспечено использование штампа с рисунком, для способа печатания или процесса печатания. Это может быть микроконтактным печатанием или отпечатыванием.

Способ отпечатывания может быть применен для создания профилированной поверхности с рисунком. Для этой цели, способ может содержать обеспечение слоя прекурсора рисунка (иногда также называемого печатной краской или импринт-резистом) поверх профилированной поверхности; печатание (отпечатывание) слоя прекурсора рисунка с помощью штампа с рисунком согласно одному или более вариантов воплощения настоящего изобретения; развертывание слоя прекурсора рисунка в слой рисунка; и удаление штампа с рисунком с отвержденного слоя рисунка. Этот дает профилированную поверхность с исключительно высоким покрытием рисунка. Поверхность подложки может представлять собой профилированную поверхность, пригнанную к профилям поверхности штампа, или может представлять собой плоскую поверхность.

Для дальнейшего повышения контакта между штампом, имеющим рисунок, и профилированной поверхностью, этап отпечатывания может быть выполнен при пониженном давлении, например, под вакуумом.

Способ печатания может содержать этап травления, для удаления, по меньшей мере, части самых тонких областей отвержденного слоя рисунка, для вскрытия поверхности подложки на месте удаленных самых тонких областей. Таким образом, отвержденный слой рисунка может быть использован в качестве маски для травления на следующем этапе травления согласно способу, с помощью которого можно подвергать травлению вскрытые области. Травление может представлять собой влажное травление или сухое травление, как известно из литературы для различных подложек и соответствующих масок.

В способе отпечатывания согласно изобретению, является предпочтительным, чтобы слой прекурсора рисунка представлял собой золь-гелевый резист, содержащий, например, кремниевый золь-гель. Однако, могут быть использованы и другие материалы, до тех пор, пока они совместимы со слоем материала штампа, что подразумевает, что является предпочтительным, чтобы материалы слоя прекурсора рисунка не разрушали материал штампа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано более подробно и в виде не ограничивающих примеров со ссылкой на прилагаемые схематические чертежи, вычерченные не в масштабе, на которых:

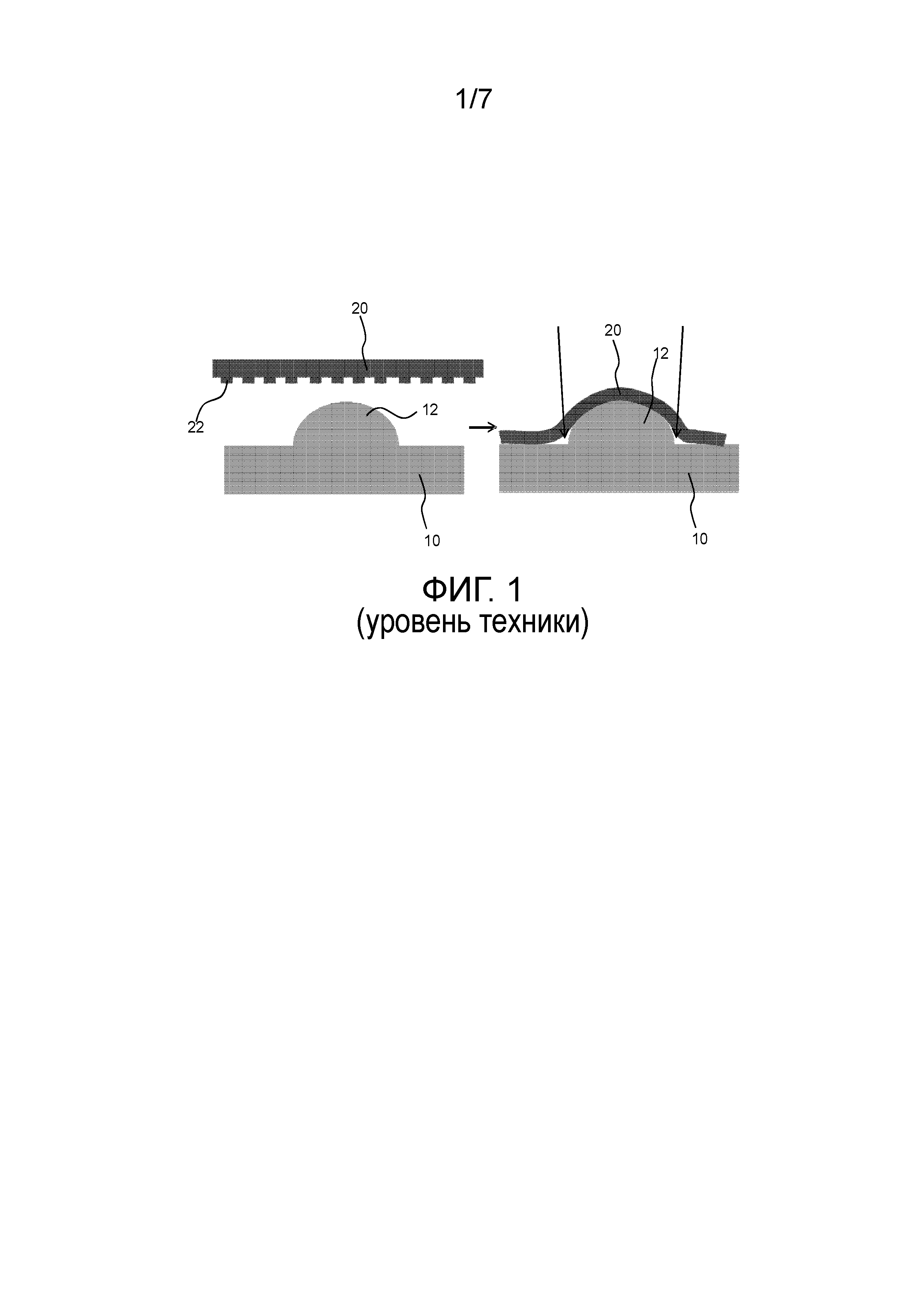

ФИГ. 1 отображает процесс отпечатывания согласно уровню техники;

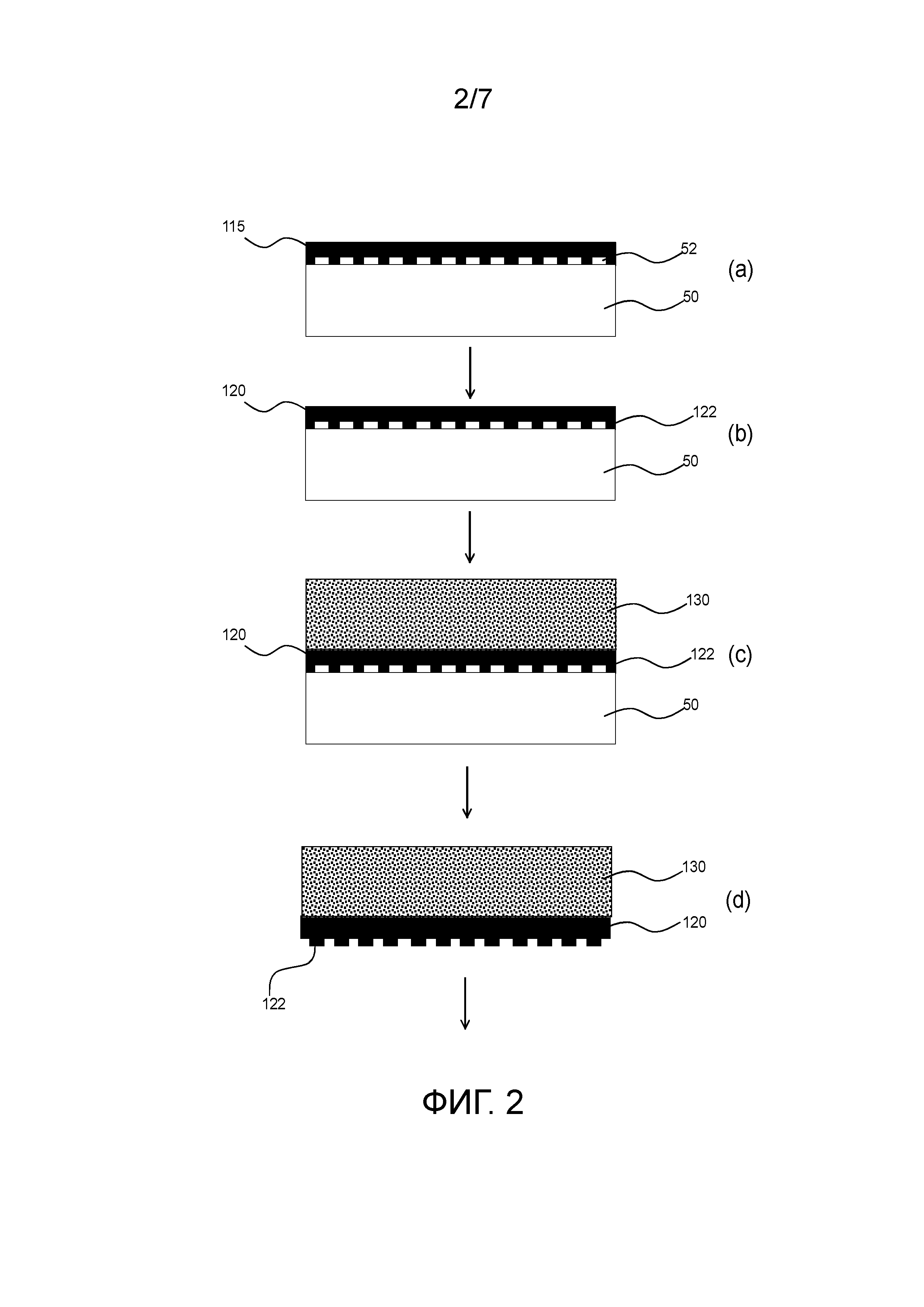

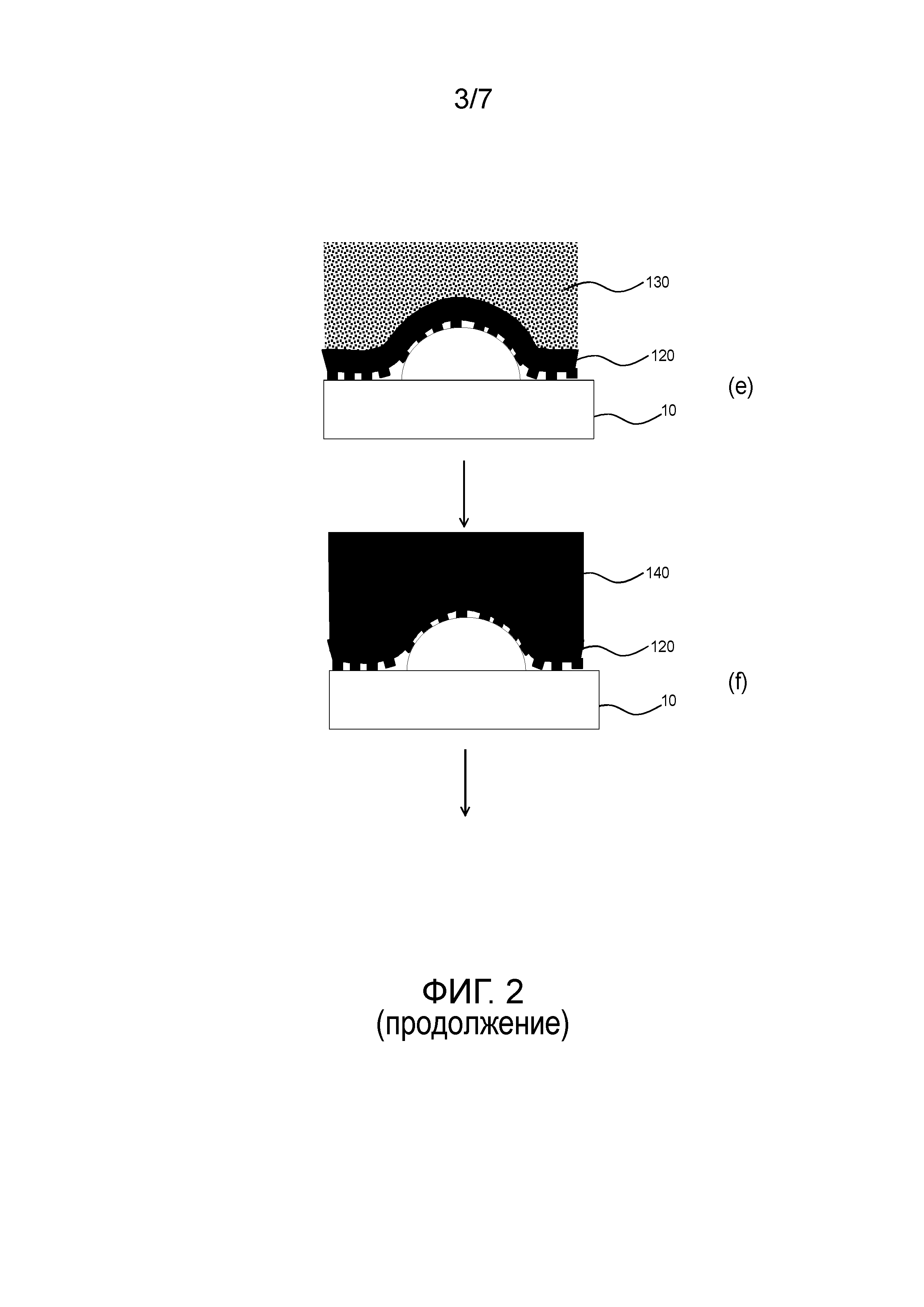

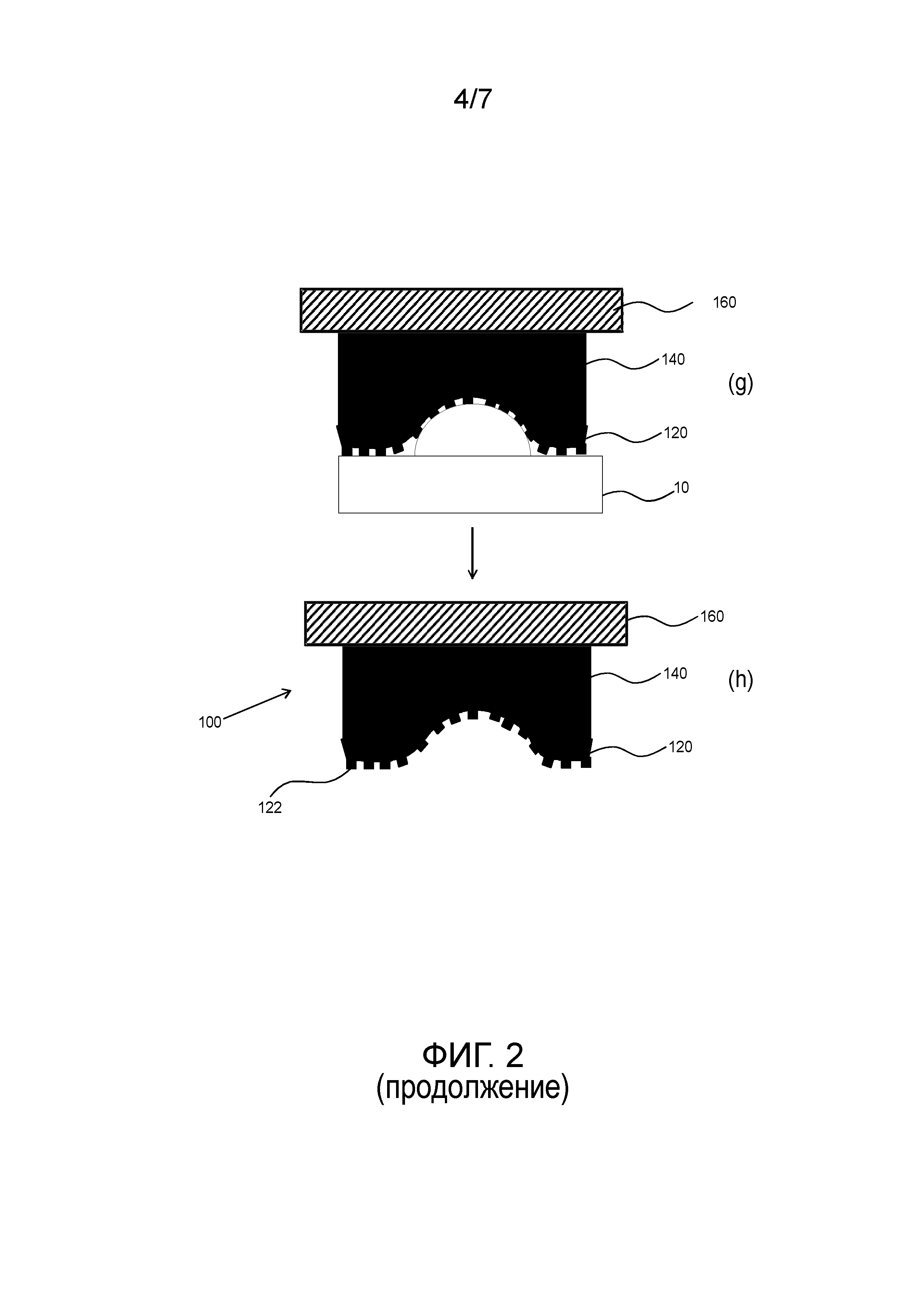

ФИГ. 2 отображает способ изготовления штампа согласно варианту воплощения настоящего изобретения;

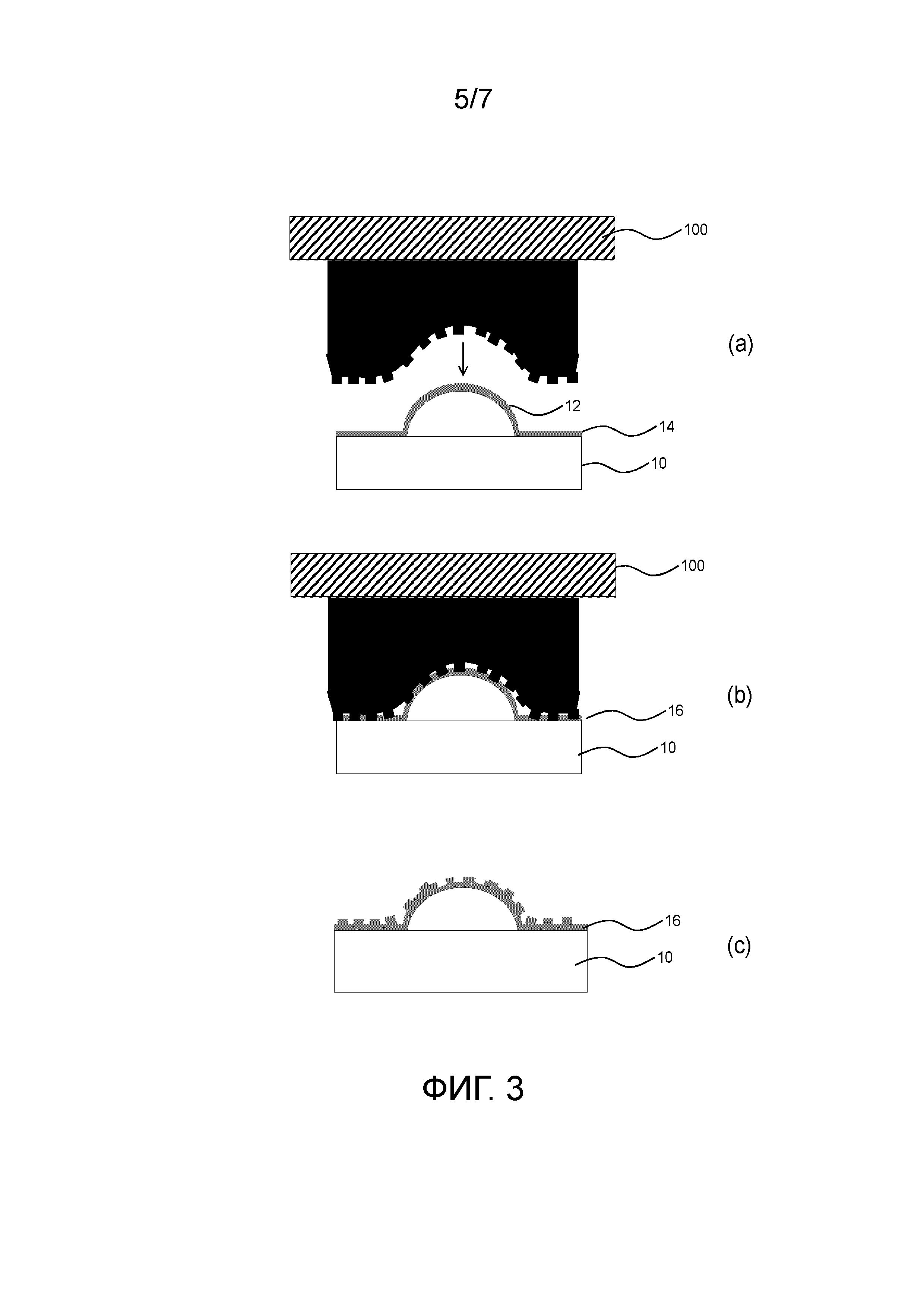

ФИГ. 3 отображает способ отпечатывания согласно варианту воплощения настоящего изобретения;

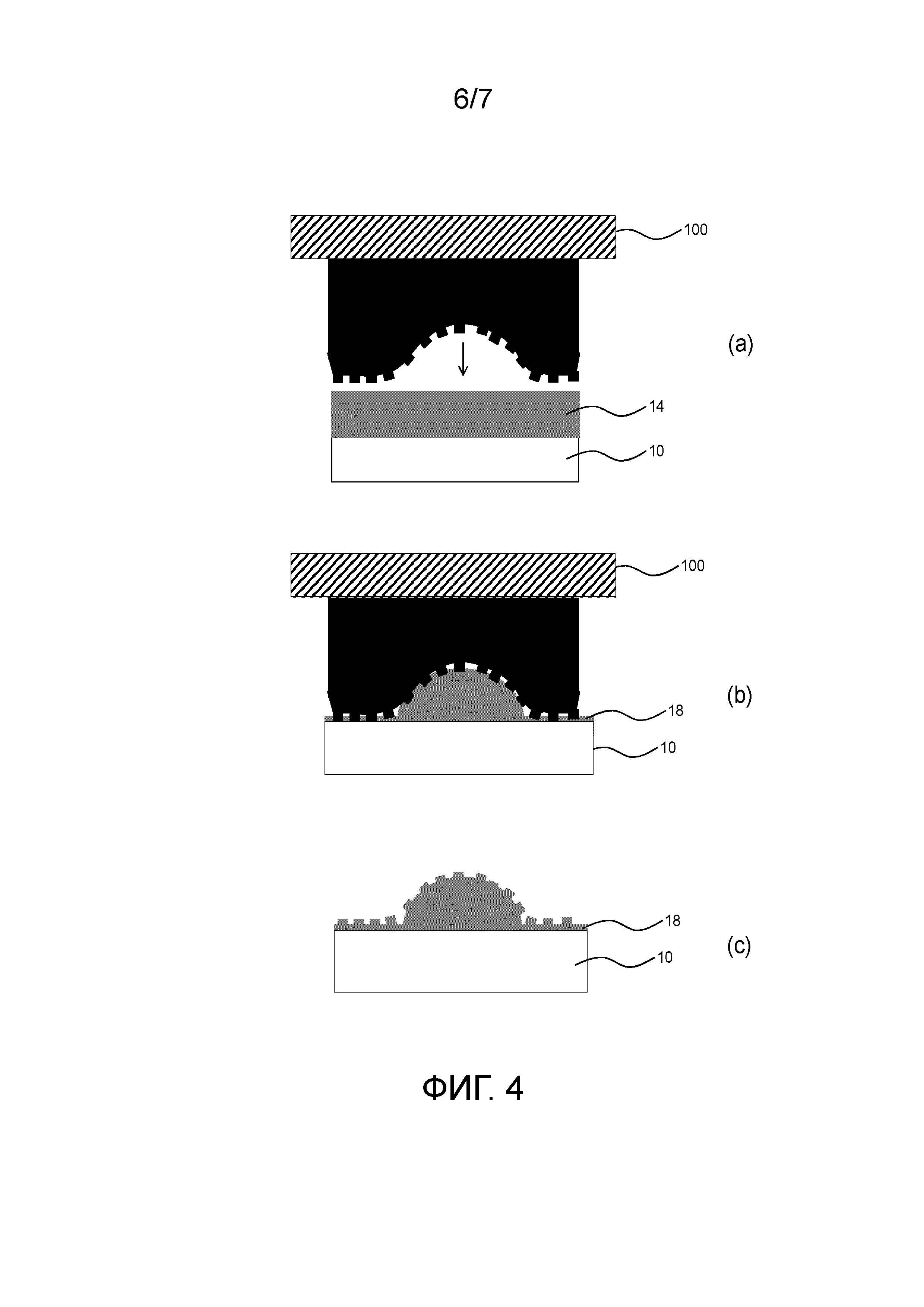

ФИГ. 4 отображает способ отпечатывания согласно другому варианту воплощения настоящего изобретения; и

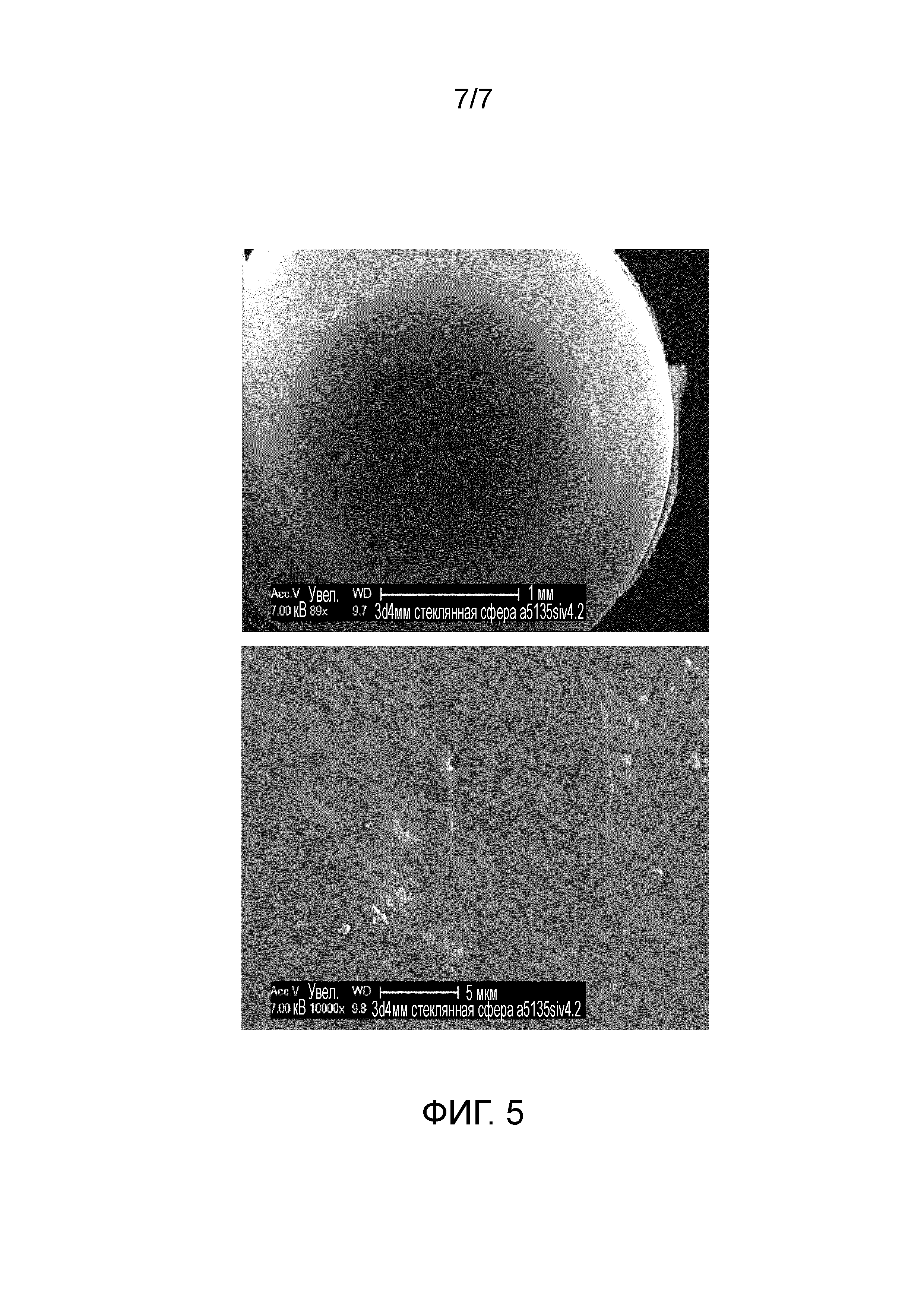

ФИГ. 5 показывает РЭМ-фотографии изделия, отпечатанного в соответствии со способом отпечатывания по ФИГ. 3.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Следует понимать, что одинаковые номера ссылок используются на всех Фигурах для обозначения одинаковых или сходных деталей.

На ФИГ. 1 показан литографический процесс печатания согласно уровню техники для печатания поверхности 10, содержащей один или более профилей 12. Каучуковый штамп 20, такой как штамп из PDMS, содержащий рисунок характерных элементов 22,простирающихся от плоской поверхности штампа 20, приводят в контакт с поверхностью 10, содержащей один или более профилей 12 и покрытой отпечатываемым слоем, например, слой необработанного резиста. Этот слой не показан на ФИГ. 1. Штамп 20 помещают на поверхность 10 и деформируют путем оказывания давления на него, вследствие чего штамп 20 принимает общую форму поверхности 10. Слой резиста впоследствии развивается, после чего штамп 20 удаляют с поверхности 10, оставаясь позади неразвитого слоя, на котором отпечатываются характерные элементы 22.

Однако, проблема с этим подходом состоит в том, что плоский штамп 20 может быть деформирован ограниченной величиной, вследствие чего граница между профилем 12 и остатком поверхности 10 не может контактировать со штампом 20, как было обозначено стрелками на правой панели ФИГ. 1 (характерные элементы 22 опущены на правой панели для ясности). Следовательно, получается частично отпечатанное изделие, на котором рисунок характерных элементов 22 в этих граничных областях отсутствует. Размер непокрытой области может быть снижен за счет повышения давления, оказываемого на штамп 20 в ходе процесса отпечатывания, но это снижает срок службы штампа 20 и повышает риск деформации рисунка, отображающего характерные элементы 22 в ходе процесса отпечатывания, что снижает качество рисунка, передаваемого на поверхность 10.

К этой проблеме обращаются, по меньшей мере, некоторые варианты воплощения настоящего изобретения, в которых обеспечен штамп, имеющий поверхность с рисунком, с общей формой, которая дополняет поверхность 10 изделия, на которую наносят рисунок. Это имеет преимущество, состоящее в том, что поверхность штампа не нуждается в деформировании для приведения в контакт с поверхностью 10, включающей в себя граничную область профиля 12. Следовательно, штамп может передавать свой рисунок, отображающий характерные элементы, на всю поверхность 10, включая граничные области одного или более профилей 12 на поверхности 10.

ФИГ. 2 схематически отображает различные этапы способа согласно варианту воплощения настоящего изобретения для изготовления штампа для использования в процессе легкой литографии, например, в процессе наномерного формирования рисунка профилированной поверхности, как будет разъяснено более подробно ниже. Способ начинается на этапе (a) с обеспечением эталонного шаблона 50, несущего на себе обратный или негативный рисунок 52, отображающий характерные элементы, формируемые в штампе с рисунком, создаваемым согласно этому варианту воплощения. Исходный слой 115 отверждаемого эластомерного материала-прекурсора наносят поверх эталонного шаблона 50, вследствие чего негативный рисунок 52 погружается в слой 115. Слой 115 может быть нанесен на эталонный шаблон 50 любым подходящим способом, например, нанесением покрытия центрифугированием, нанесением покрытия окунанием, литьем, струйной печатью, и т.д.

В варианте воплощения, исходный слой 115 изготавливают из одного или более прекурсоров эластомерного или каучукового материала, такого как подходящий блок-сополимер, например, SEBS, или полисилоксановый резинообразный материал, и этот исходный слой 115 отверждают на этапе (b), с образованием слоя 120 штампа из эластомерного или резинообразного материала, включающего в себя желаемый рисунок характерных элементов 122, т.е., негатив рисунка 52. Материал-прекурсор может быть неотвержденным, т.е., не сшитым эластомером, который преобразуют в слой 120 штампа путем отверждения, т.е., сшивания.

В варианте воплощения, слой 120 штампа изготавливают из полисилоксанового резинообразного материала, такого как PDMS. Подходящий тип PDMS представляет собой так называемый X-PDMS, T-разветвленный и/или Q-разветвленный полисилоксановый резинообразный материал, как, например, раскрытый в WO2009/147602 A2. Во избежание сомнений следует отметить, что T-разветвленный полисилоксан содержит трехпутные разветвляющиеся цепи, т.е., сети, например, когда он сшит линейными полисилоксанами. Аналогично, Q-разветвленный полисилоксан содержит четырехпутные разветвляющиеся цепи, т.е., сети, например, когда он сшит линейными полисилоксанами. В еще одном варианте воплощения слой 120 штампа изготавливают из PDMS. Однако, следует понимать, что слой 120 штампа может быть изготовлен из любого подходящего гибкого материала.

Слой 120 гибкого штампа может обладать толщиной не более нескольких мм, например, 1 мм или менее, для обеспечения того, чтобы слой 120 штампа обладал желаемыми характеристиками гибкости. В варианте воплощения, слой 120 гибкого штампа может быть изготовлен из каучукообразного материала, такого как PDMS, и/или может обладать максимальной толщиной в диапазоне 100-1000 микрон, хотя следует понимать, что нижний предел этого диапазона может быть еще больше снижен, например, до 50 микрон, 10 микрон, или даже 1 микрон, за счет повышения хрупкости слоя 120 гибкого штампа. Во избежание сомнений, следует уяснить, что толщина слоя 120 гибкого штампа задается как сочетание толщины его объемного материала и высоты характерных элементов 122.

Характерные элементы 122 задают рисунок для его переноса на поверхность 10, содержащую, по меньшей мере, один профиль 12. Характерные элементы 122 могут иметь размеры характерных элементов в диапазоне от нескольких микронов до нескольких нанометров, т.е., характерные элементы 122 могут задавать нанорисунок, хотя также возможно использование больших размеров характерных элементов. Слой 120 гибкого штампа может обладать модулем Юнга, который привязан к заданным размерам характерных элементов изготавливаемого 122 штампа. Например, для относительно больших размеров характерных элементов, например, размеров характерных элементов от 500 нм до нескольких микрон, например, 2 микрон или 5 микрон, может быть использован относительно мягкий каучукообразный материал, например, каучукообразный материал, обладающий модулем Юнга в диапазоне 2,5-5 МПа, такой как мягкий PDMS. Это связано с тем, что относительно крупноразмерные характерные элементы 122 относительно нечувствительны к смятию, благодаря поверхностному натяжению в ходе процесса изготовления штампа или процесса отпечатывания. Такое смятие обычно связано с расстоянием между характерными элементами, где небольшие расстояния между характерными элементами заставляют в целом гибкие характерные элементы 122 прилипать друг к другу. Следует отметить, что расстояние между характерными элементами обычно, но не обязательно, соотносятся с размером характерного элемента.

Следовательно, когда требуются меньшие размеры характерных элементов 122 (и/или меньшее расстояние между характерными элементами), для предотвращения смятия характерных элементов 122 меньших размеров из-за вышеупомянутого поверхностного натяжения, могут рассматриваться более жесткие каучукообразные материалы. В варианте воплощения, где размеры характерных элементов 122 штампа находятся в диапазоне 200 нм - 2 микрона, может рассматриваться каучукообразный материал, обладающий модулем Юнга в диапазоне 7-11 МПа, такой как жесткий PDMS, тогда как для штампа, обладающего размерами характерных элементов 122 штампа в диапазоне 1 нм - 2 микрон, может рассматриваться каучукообразный материал, обладающий модулем Юнга в диапазоне 40-80 МПа, такой как сверхтвердый PDMS (иногда называемый X-PDMS). Во избежание сомнений, следует отметить, что указанные модули Юнга были определены путем стандартного испытания на твердость согласно стандарту ASTM D1415-06(2012), состоящему в проникновении в каучуковый материал жесткого шарика при условиях, установленных стандартом. Однако, другие способы могут быть использованы до тех пор, пока этот способ используется для определения модулей обоих слоев, поскольку иное сопоставление может быть более сложным или несколько менее точным.

Как было разъяснено выше, слой 120 штампа может быть хрупким, из-за его относительной тонкости, вследствие чего отделение слоя 120 штампа от эталонного шаблона 50 может вызвать повреждение хрупкого слоя 120 штампа. Даже если слой 120 штампа отделяется от эталонного шаблона 50 невредимым, в ходе последующей работы со слоем 120 штампа может возникнуть повреждение, например, при последующем переносе слоя 120 штампа на профилированную поверхность эталонного шаблона, чтобы подогнать форму слоя штампа к такой поверхности эталонного шаблона, как будет разъяснено более подробно ниже. Поэтому, хотя тонкий слой 120 штампа может быть легко подогнан к профилированной поверхности эталонного шаблона, способ изготовления штампов, в котором такой тонкий слой 120 штампа преобразуют в профилированную поверхность эталонного шаблона, страдает от низкого выхода, связанного с большим количеством тонких слоев 120 штампа, повреждающихся в ходе или после отделения слоя 120 штампа от эталонного шаблона 50.

Выход такого способа изготовления может быть повышен путем увеличения толщины слоя 120 штампа на эталонном шаблоне 50, но это обычно ухудшает гибкость слоя 120 штампа, что может привести к слою 120 штампа, хуже подходящему к профилированной поверхности эталонного шаблона.

Эта конкретная проблема была решена, как показано на этапе (c), где пористый слой 130 эластомера прикреплен к слою 120 штампа, такому как пористый слой полисилоксана, для образования промежуточной структуры штампа. PDMS является особо подходящим материалом для такого пористого слоя 130 эластомера. Как было разъяснено выше, повышение толщины слоя 120 штампа, например, путем добавления твердого опорного слоя на слой штампа, снижает способность штамповочного слоя 120 надлежащим образом подходить к профилированной поверхности эталонного шаблона, из-за того, что такой твердый опорный слой, т.е., непористый опорный слой, обычно деформируется лишь так, что любой из нескольких характерных элементов 122 не приходит в контакт с профилированной поверхностью эталонного шаблона, или что давление, требуемое для приведения всех характерных элементов 122 в контакт с профилированной поверхностью эталонного шаблона, заставляет, по меньшей мере, некоторые из этих характерных элементов 122 деформироваться, например, коробиться.

Напротив, при использовании пористого эластомера, такого как пористый полисилоксан, например, PDMS, в качестве опорного слоя 130, было обнаружено, что опорный слой 130 являетя гибким (сжимаемым), вследствие чего меньше усилий требуется для надлежащей пригонки слоя 120 штампа, включающего в себя характерные элементы 122, к профилированной поверхности эталонного шаблона. Следовательно, промежуточную структуру штампа можно легко отделять от эталонного шаблона 50, не повреждая слой 120 штампа, при обеспечении в то же время исключительной конформности слоя 120 штампа к профилированной поверхности эталонного шаблона, как будет разъяснено более подробно ниже.

Такой гибкий пористый (эластомерный) опорный слой 130, например, может быть образован путем смешивания соединения-прекурсора (прекурсоров) эластомера с жертвенным материалом, отверждения прекурсора (прекурсоров) эластомера, с образованием слоя, содержащего эластомерсодержащей матрицы жертвенного материала, и удаление жертвенного материала для образования пористого гибкого опорного слоя 130. Как было разъяснено ранее, в некоторых вариантах воплощения прекурсор эластомера может представлять собой эластомер до сшивания. В контексте настоящей заявки, жертвенный материал представляет собой материал, который может быть селективно удален со слоя эластомера, например, с использованием термического разложения, растворения жертвенного материала в подходящем растворителе, который не растворяет эластомер, и т.д.

Является предпочтительным, чтобы материал-прекурсор представлял собой состав для формирования резинообразного опорного слоя на слое 120 гибкого штампа. Является предпочтительным, чтобы резинообразный опорный слой обладал сходными или идентичными коэффициентами термического расширения, что и слой 120 гибкого штампа. Этот может быть достигнуто, например, за счет слоя 120 гибкого штампа и резинообразного опорного слоя, обладающего тем же составом материала.

В варианте воплощения, материал-прекурсор для формирования пористого опорного слоя 130 представляет собой состав для формирования PDMS, обладающего модулем Юнга 2,5-5 МПа, т.е., мягкого PDMS. Резинообразный опорный слой из мягкого PDMS может быть скомбинирован с любым из вышеупомянутых PDMS-слоев 120 гибкого штампа, т.е., с PDMS-слоем 120 гибкого штампа, обладающим тем же или более высоким модулем Юнга.

В контексте настоящего изобретения, «смешивание» прекурсора (прекурсоров) эластомера с жертвенным материалом может включать в себя любой способ, в котором жертвенный материал внедряют в слой прекурсора эластомера. Например, в случае, когда жертвенный материал представляет собй термически разлагаемый полимерный материал, может быть изготовлена смесь прекурсора (прекурсоров) эластомера и жертвенного материала, и эта смесь может быть залита, нанесена методом центрифугирования, нанесена окунанием, нанесена струйной печатью или иным образом введена в слой прекурсора эластомера, включающий в себя жертвенный материал, после чего слой прекурсора эластомера может быть отвержден, а жертвенный материал может быть отделен от этого отвержденного слоя путем нагрева, как должно быть легко понято специалистами в данной области техники.

В качестве альтернативного примера, может быть создана матрица жертвенного материала, на которую осаждают прекурсор (прекурсоры) эластомера, с образованием слоя прекурсора эластомера. Например, матрица из сахарозы может быть образована путем смешивания воды и сахара (сахарозы) и помещения смеси в преформу или в форму. При высушивании смеси, т.е., удалении из нее воды, получается матрица из сахарозы. Этой матрице можно придавать форму, например, полировать, для поучения гладкой жертвенной матрицы.

Текучий прекурсор эластомера, такой как неотвержденный полисилоксан, например, PDMS, может быть осажден поверх полученной указанным образом жертвенной матрицы, вследствие чего матрица заполняется этим материалом-прекурсором, после чего этот материал можно подвергать отверждению. Материал-прекурсор может быть упрочнен, для образования резинообразного пористого опорного слоя 130. Процесс упрочнения может быть достигнут, например, за счет процесса отверждения, катализируемого оптическим излучением, таким как УФ-излучение, тепло, радикалы и их сочетания.

При осаждении текучего прекурсора эластомера, по меньшей мере, является предпочтительным, чтобы одна поверхность жертвенной матрицы оставалась вскрытой, для облегчения отделения жертвенного материала от отвержденного эластомера. В не ограничивающем примере матрицы из сахарозы, матрица может быть удалена со слоя эластомера путем растворения материала матрицы в воде, с выходом, таким образом, пористого гибкого опорого слоя 130.

Размер пор и плотность пористого гибкого опорного слоя 130 можно регулировать за счет отношения жертвенного материала к прекурсору эластомера и/или за счет регулирования проницаемости жертвенной матрицы. Например, в примере воды/сахарозы, проницаемость матрицы можно регулировать путем регулирования отношения вода/сахароза. Особо подходящий диапазон соотношений составляет от 1:10 до 1:100 по массе, более высокое соотношение вызывает более плотную матрицу из сахарозы, что, таким образом приводит к получению более мелких пор в пористом гибком опорном слое 130. Следует повторить, что сахароза упомянута лишь в качестве неограничивающего примера, и что для образования такой водорастворимой матрицы можно использовать и другие соединения, например, другие сорта сахара или другие водорастворимые соединения. Более того, не является необходимым, чтобы матрица была водорастворимый; может быть использован любой растворитель для растворения матрицы, в котором эластомер пористого гибкого опорного слоя 130 не растворяется, вследствие чего можно рассматривать любое соединение, пригодное для формирования такой матрицы и растворимое в выбранном растворителе.

Таким образом, полученный пористый гибкий опорный слой 130 может быть прикреплен к слою 120 штампа любым подходящим способом, для формирования промежуточной структуры штампа, например, с использованием подходящего клея или амино/эпоксидной химии, как например, раскрыто в работе Langmuir, 25(6), 2009, 25, 3861-3866. Например, для PDMS-слоя 120 штампа и пористого опорного слоя 130 PDMS, неотвержденный PDMS может быть использован в качестве клея между этими слоями, и впоследствии отвержден для достижения требуемой адгезии между этими слоями. Следует подчеркнуть, что это лишь неограничивающий пример, и что непосредственно специалистам в данной области техники должно быть ясно, что между этими слоями может быть использован любой подходящий клей.

Способ затем переходит к этапу (d), на котором промежуточную структуру штампа отделяют от эталонного шаблона 50. Как было разъяснено ранее, из-за присутствия пористого гибкого опорного слоя 130, слой 120 штампа, включающий в себя характерные элементы 122, с помощью пористого гибкого опорного слоя 130 можно защитить от случайного повреждения в ходе отсоединения и последующего процесса переноса.

На этапе (e), промежуточную структуру штампа вдавливают в профилированную поверхность 10 эталонного шаблона, причем данная поверхность эталонного шаблона имеет форму и размеры профилированных поверхностей, отпечатываемых посредством создаваемого штампа с рисунком. В варианте воплощения, профилированная поверхность 10 имеет длину в диапазоне от нескольких микрон до нескольких см. Слой 120 штампа может иметь длину, подогнанную к длине профилированной поверхности 120. Профилированная поверхность 10 может быть изготовлена из любого подходящего материала, например, стекла, подходящего полимера, металла, полупроводникового материала, такого как Si, SiGe, AlGaN, и т.д. Профилированная поверхность 10 может образовывать часть изделия, запускаемого в массовое производство, вследствие чего отпечатываются несколько копий или текущих состояний профилированной поверхности 10. Профилированная поверхность 10, как показано на ФИГ. 2, действует как шаблон для этих нескольких копий или текущих состояний профилированной поверхности 10. В контексте текущего местоположения, профилированная поверхность 10 представляет собой поверхность, содержащую, по меньшей мере, один профиль, например, по меньшей мере, один выступ, простирающийся, или одну выемку, углубляющуюся от основной поверхности. Такие выступы или выемки могут представлять собой пирамиды с одной или более прямых или искривленных поверхностей. Основная поверхность также может представлять собой непрерывно искривленную поверхность (например, полусферу или цилиндр или другие скругленный выступы или выемки).

На этапе (e), промежуточную структуру штампа прикладывают поверх профилированной поверхности 10, вследствие чего рисунок характерных элементов 122 приходит в контакт с профилированной поверхностью 10. Из-за пористой природы опорного слоя 130, которая придает повышенную сжимаемость опорному слою 130, как было разъяснено ранее, слой 120 гибкого штампа может быть приведен в контакт со всей поверхностью профилированной поверхности 10, включая граничную область профилей 12, т.е., область, в которой профилированная поверхность 10 может содержать прерывистость. В варианте воплощения, промежуточную структуру штампа прикладывают поверх профилированной поверхности 10, при сниженном давлении, поскольку это еще больше повышает подразумеваемое соотношение между характерными элементами 122 и профилированной поверхностью 10. Удаление воздуха или другого газа из зазора между слоем 120 гибкого штампа и профилированной поверхностью 10 обеспечивает то, что слой 120 гибкого штампа прилипает к профилированной поверхности 10, в частности, в вышеупомянутой прерывистой поверхностной области профилированной поверхности 10. Такое пониженное давление может быть достигнуто, например, путем размещения профилированной поверхности 10 и прикладываемой промежуточной структуры штампа в вакуумной камере и прикладывания вакуума к профилированной поверхности 10 и прикладываемому слою 120 гибкого штампа.

Как было упомянуто ранее, рисунок характерных элементов 122 может деформироваться в ходе нанесения слоя 120 гибкого штампа на профилированную поверхность 10, например, при формовке или растягивании слоя 120 гибкого штампа поверх профилированной поверхности 10, и/или при приложении к слою 120 гибкого штампа относительно большого давления, например, вакуума. Такие деформации обычно могут возникать, при наличии пустот между характерными элементами 122, поскольку (пониженное) давление будет удалять среду, например, воздух, из этих пустот, что может привести к деформации характерных элементов 122.

В варианте воплощения эта проблема решается таким образом, что слой 120 гибкого штампа содержит искаженный рисунок характерных элементов 122, вследствие чего в ходе применения этапа (b), на котором слой 120 гибкого штампа с рисунком вдавливают в профилированную поверхность 10, искаженный рисунок характерных элементов 122 деформируется, с получением предполагаемого или желаемого рисунка характерных элементов 122. Искаженный рисунок характерных элементов 122 может быть определен эмпирически или может быть рассчитан, например, с использованием программы моделирования, которая может оценить деформацию таких характерных элементов 122 при приложенных давлениях.

В альтернативном варианте воплощения, эта проблема решается путем нанесения мягкого слоя, такого как слой-прекурсор необработанного резиста или другой подходящий жидкий слой, например, неотвержденный материал, на профилированную поверхность 10, вследствие чего характерные элементы 122 вжимаются в этот мягкий слой в ходе применения этапа (b). Точнее говоря, среда в пустотах между характерными элементами 122 заменяется слоем мягкого материала, например, материалом резиста, вследствие чего слой мягкого материала в этих пустотах обеспечивает опорную конструкцию для характерных элементов 122, с предотвращением, таким образом, значительного искажения характерных элементов 122. Поэтому, можно избежать необходимости в придании слою 120 гибкого штампа с рисунком искаженного рисунка характерных элементов 122, поскольку рисунок существенно не деформируется в ходе применения этапа (b). Как таковой, этот вариант воплощения может обеспечить более дешевое решение для проблемы деформации.

Способ затем переходит к этапу (f), на котором поры пористого гибкого опорного слоя 130 заполняются материалом наполнителя, с получением заполненного опорного слоя 140. Поскольку поры опорного слоя 130 придают этому слою повышенную сжимаемость, заполнение этих пор снижает сжимаемость заполненного опорного слоя 140 и фиксирует или «замораживает» промежуточную структуру штампа, с образованием формы профилированной поверхности 10, с получением, таким образом, штампа 100 с рисунком. Это обеспечивает то, что штамп 100 с рисунком удерживает форму профилированной поверхности 10 при отделении от этой поверхности. Материал наполнителя может представлять собой эластомер или прекурсор эластомера, который может быть отвержден после заполнения пористого гибкого опорного слоя 130, для отверждения материала наполнителя и придания заполненному опорному слою 140 его желаемую жесткость.

В целях обеспечения структурной целостности, (отвержденный) материал наполнителя может иметь тот же состав, что и материал, используемый для эластомерного опорного слоя 130, поскольку это обеспечивает то, что материал наполнителя хорошо прилипает к стенкам пор в эластомерном опорном слое 130, при формировании заполненного опорного слоя 140.

Однако, в альтернативном варианте воплощения, материал наполнителя представляет собой материал, отличный от материала гибкого пористого слоя штампа 130. Это, например, облегчает обеспечение очень мягкого, т.е., сжимаемого гибкого пористого слоя штампа 130, который заполнен более твердым, т.е., более жестким материалом наполнителя, вследствие чего промежуточная структура штампа способствует исключительной конформности к профилированной поверхности 10 эталонного шаблона, тогда как заполненный опорный слой 140 демонстрирует исключительные свойства удержания формы, благодаря более жесткому материалу наполнителя в порах материала гибкого пористого слоя штампа 130, например, мягкого пористого слоя PDMS, заполненного твердым материалом наполнителя на основе PDMS. Другие подходящие материалы наполнителя включают в себя эластомеры, такие как кремнийкаучуки и полиуретановые каучуки. Другие подходящие материалы должны быть ясны специалистам в данной области техники.

При заполнении пористого гибкого опорного слоя 130 материалом наполнителя для образования жесткого (удерживающего форму) опорного слоя 140, жесткий носитель 160 может быть образован (не обязательно) на опорном слое 140, как показано на не обязательном этапе (f). Такой жесткий носитель 160 может быть изготовлен из любого подходящего жесткого материала, например, стекла, поликарбонатов, PMMA (полиметилметилакрилата). Могут быть использованы даже металлы. Является предпочтительным, чтобы жесткий носитель 160 был сделан из материала, который термически совместим с материалом подложки, на которую наносят рисунок штампом, т.е., обладал сходными или идентичными коэффициентами термического расширения, и к тому же, вследствие этого изменения температуры в ходе процесса отпечатывания не влияют на выравнивание штампа с поверхностью, принимающей на себя его рисунок. Жесткий опорный слой 140 может быть прикреплен к жесткому носителю 160 любым подходящим способом, например, за счет привитой сополимеризации или путем адгезии, с использованием адгезива.

Результирующая структура может быть впоследствии отделена от профилированной поверхности 10, с получением штампа 100 с рисунком, имеющего слой 120 штампа, содержащий поверхность штампа, несущую на себе рисунок характерных элементов 122, причем данная поверхность штампа подходит к профилю профилированной поверхности 10, причем структурную целостность штампа 100 снабжают опорным слоем 140 и (не обязательно) жестким носителем 160. Это показано на этапе (h). Иными словами, профилированный слой 120 штампа содержит поверхность штампа, которая обратна к создаваемой профилированной поверхности с рисунком.

В варианте воплощения, штамп 100 с рисунком имеет эластомерное или каучуковое тело, включающее в себя слой 120 штампа, который сделан из того же материала, что и заполненный опорный слой 140, например, мягкий PDMS. В альтернативном варианте воплощения, штамп 100 с рисунком имеет слой 120 штампа, который сделан из другого материала, нежели опорный слой 140, например, опорный слой 140 из мягкого PDMS и твердый слой 120 штампа из PDMS или X-PDMS, как было разъяснено ранее. В еще одном варианте воплощения, штамп 100 с рисунком имеет эластомерное или каучуковое тело, включающее в себя слой 120 штампа, который сделан из того же материала, что и пористый опорный слой 130, например, мягкий PDMS, причем пористый опорный слой 130 заполнен другим материалом наполнителя, как было разъяснено ранее. В еще одном варианте воплощения, слой 120 штампа, пористый опорный слой 130 и материал наполнителя все изготовлены из отличных друг от друга материалов.

В более общем виде, штамп 100 с рисунком может иметь эластомерное или каучуковое тело, включающее в себя слой 120 штампа из эластомерного или каучукообразного материала, обладающего тем же или более высоким модулем Юнга, что и эластомерный или каучукообразный материал заполненного опорного слоя 140, как было разъяснено ранее. Следует понимать, что является желательным использовать материал для слоя 120 гибкого штампа с насколько возможно, низким модулем Юнга, но еще достаточно высоким для предотвращения смятия рисунка характерных элементов рельефа, для обеспечения легкого отделения штампа 100 с рисунком от слоя, отпечатанного штампом 100 с рисунком, для максимизации срока службы штампа 100 с рисунком.

Во избежание сомнений, следует отметить, что варианты воплощения настоящего изобретения направлены на создание любого штампа 100 с рисунком, который имеет профилированную печатную поверхность, несущую на себе рисунок характерных элементов 122, и который можно получить с помощью вариантов воплощения способа изготовления штампа согласно настоящему изобретению.

Штамп 100 с рисунком может быть использован в способах отпечатывания, таких как легкая литография, в способах отпечатывания, в которых краска, например, слой резиста, на поверхности, на которой создают рисунок, отпечатался с помощью штампа с рисунком, для переноса рисунка штампа в краску или в слой резиста. Это предусматривает образование рисунков, имеющих наномерные размеры характерных элементов на такой поверхности, как хорошо известно.

Примерный вариант воплощения способа отпечатывания в соответствии с настоящим изобретением показан на ФИГ. 3. На этапе (a), принимающая поверхность 10, содержащая один или более профилей 12, обеспечена наряду с вариантом воплощения штампа 100 с рисунком настоящего изобретения. Слой 14 краски или прекурсора резиста, отпечатываемый штампом 100 с рисунком, обеспечен на профилированной поверхности 10. Краска или слой 14 прекурсора резиста может представлять собой любой подходящий материал, например, органический или неорганический материал прекурсора резиста. Поскольку такие материалы сами по себе хорошо известны и широко задокументированы, дальнейшее описание составов таких материалов можно, для краткости, опустить. Аналогично, материал, используемый для профилированной поверхности 10, особо ничем не ограничен. Для профилированной поверхности может быть использован любой подходящий материал, как было разъяснено ранее. Следует отметить, что отпечатываемая профилированная поверхность 10, показанная на ФИГ. 3, идентична профилированной поверхности 10 эталонного шаблона, показанной на ФИГ. 2, для образования штампа 100 с рисунком, с обеспечением, таким образом, того, что профилированная поверхность штампа 100 с рисунком при надлежащем выравнивании будет точно совпадать с формой профилированной поверхности 10, включающей в себя граничные области профилей 12, как было разъяснено более подробно ранее.

На этапе (b), краску или слой резиста 14 отпечатывают штампом 100 с рисунком, а затем обрабатывают, например, отверждают путем реакции отверждения, с образованием рисунка из краски или слоя резиста 16 на профилированной поверхности 10, после его штамп 100 с рисунком удаляют на этапе (c), с получением изделия, содержащего профилированную поверхность 10, несущую на себе рисунок из краски или слоя резиста 16. Как было разъяснено ранее, такое изделие выигрывает от того, что рисунок на профилированной поверхности 10 является непрерывным, т.е., также присутствует в граничных областях профилей 12, с обеспечением, таким образом, высококачественного рисунка с профилированной поверхностью.

Здесь следует отметить, что способ отпечатывания согласно настоящему изобретению не ограничен только отпечатыванием профилированной поверхности. На ФИГ. 4 показан альтернативный вариант воплощения, в котором штамп 100 с рисунком используют для формирования профилей на плоской принимающей поверхности 10. Для этой цели, на этапе (a) на поверхность 10 наносят относительно толстый (вязкий) слой 14 краски или прекурсора резиста, после чего слой 14 краски или прекурсора резиста отпечатывают с помощью штампа 100 с рисунком, а впоследствии обрабатывают на этапе (b), с получением слоя 18 краски или резиста с рисунком после удаления штампа 100 с рисунком на этапе (c). Слой 18 краски или резиста в виде рисунка включает в себя профили 12, показанные на ФИГ. 2 и 3, т.е., профили 12, не образующие одно целое с подложкой, содержащей плоскую поверхность 10, но зато образованы как часть слоя 18 краски или обработанного резиста в виде рисунка.

Следует отметить, что профили 12, образующие часть слоя 18 краски или обработанного резиста с обработанным рисунком, более подвержены сморщиванию, чем когда профили 12 составляют одно целое с профилированной поверхностью 10. Также, должно быть ясно, что в способе по ФИГ. требуется больше краски или материала резиста 14. Однако, в способе отпечатывания по ФИГ. 3, штамп 100 с рисунком необходимо тщательно выравнивать с профилированной поверхностью 10, для достижения высококачественного переноса рисунка характерных элементов 122 на профилированную поверхность 10, тогда как в способе по ФИГ. 4 такие требования по выравниванию намного более свободные, поскольку профилированная поверхность штампа 100 с рисунком не совпадает с формой плоской поверхности 10.

Здесь следует отметить, что для дальнейшего повышения контакта между штампом 100 с рисунком и (профилированной) поверхностью этапы отпечатывания(b) на ФИГ. 3 и 4 могут быть выполнены при пониженном давлении, например, в вакуумной камере 10.

Способ, как показано на ФИГ. 3, т.е., образование рисунка характерных элементов на уже профилированной поверхности может быть осуществлено, если профили имеют относительно крупные размеры, например, размеры от 100 микрон до нескольких сантиметров и более. Способ, показанный на ФИГ. 4, может быть менее подходящим для образования профилированных поверхностей с рисунками с таким размерами, поскольку уровень сморщивания профилей 12, образованных из материала резиста 18, может воспрепятствовать точному воспроизведению желаемой профилированной поверхности 10. Однако, для меньших размеров профиля, например, размеров профиля в диапазоне 1-100 микрон, способ, показанный на ФИГ. 4, может быть использован для точного воспроизведения желаемых профилированных поверхностей, из-за слабого уровня сморщивания профилей 12, образованных из материала резиста 18.

Здесь следует отметить, что размер профилей в печатной поверхности штампа 100 с рисунком особо ничем не ограничен. Профили могут иметь размеры в диапазоне примерно от 1 микрон до размеров в сантиметровом диапазоне, например, 1 см или более.

Более того, отношение, заданное размерами профилей на печатной поверхности штампа 100 с рисунком, деленными на размеры характерных элементов 122, особо ничем не ограничено и может находиться в диапазоне, по меньшей мере, от 2 до, по большей мере, 100000000, например, в диапазоне 5-100000000 или 50-50000000. Иными словами, наномерные характерные элементы могут быть отпечатаны на профилированные поверхности, обладающие размером профиля от нескольких сантиметров и до метра.

ФИГ. 5 показывает пару РЭМ-изображений стеклянной сферы, обладающей диаметром 4 мм, которые были отпечатаны в соответствии со способом отпечатывания по ФИГ. 3, с использованием штампа 100 с рисунком, образованным в соответствии со способом, показанным на ФИГ. 2, на которых в качестве профилированной поверхности 10 была использована одна и та же стеклянная Сфера. Верхнее изображение показывает результирующую структуру при увеличении 89x, а нижнее изображение показывает результирующую структуру при увеличении 10000x. На ФИГ. 5 можно легко понять, что регулярный рисунок был получен на стеклянной сфере с незначительными дефектами. Налет, который можно заметить на стеклянной сфере на нижнем изображении, - это загрязнение поверхности с рисунком стеклянной сферы, которое не связано со способом отпечатывания.

Следует отметить, что вышеупомянутые варианты воплощения иллюстрируют, а не ограничивают изобретение, и что специалисты в данной области техники должны быть способны замыслить многие альтернативные варианты воплощения, без отступления от объема прилагаемой формулы изобретения. В формуле изобретения, никакие ссылочные обозначения, помещенные в скобки, не следует рассматривать как ограничивающие пункт формулы изобретения. Слово «содержащий» не исключает наличия элементов или этапов, отличных от тех, которые перечислены в пункте формулы изобретения. Единственное число, относящееся к элементу, не исключает наличия нескольких таких элементов. Изобретение может быть воплощено посредством аппаратуры, содержащей несколько различных элементов. В устройстве, в котором пронумеровано несколько средств, некоторые из этих средств могут быть воплощены в виде одного и того же объекта аппаратуры. Сам факт, что определенные меры изложены в отличных друг от друга зависимых пунктах формулы изобретения, не означает, что нельзя успешно использовать сочетание этих мер.

Реферат

Изобретение относится к способу изготовления печатающего штампа для формирования рисунка на профилированной поверхности, печатающему штампу как таковому и использованию печатающего штампа для печати. Раскрыт способ изготовления штампа с рисунком (100) для формирования рисунка на профилированной поверхности (10). Способ включает нанесение слоя (115) гибкого материала-прекурсора поверх эталонного шаблона (50), несущего на себе обратный рисунок (52), с образованием желаемого рисунка (122) в упомянутом слое; отверждение гибкого материала-прекурсора с образованием слоя (120) гибкого штампа, содержащего желаемый рисунок; обеспечение промежуточной структуры штампа прикрепления пористого гибкого опорного слоя (130) к слою гибкого штампа; отделение промежуточной структуры штампа от эталонного шаблона; вдавливание промежуточной структуры штампа в профилированную поверхность рисунком характерных элементов, обращенных к профилированной поверхности; формирование штампа с рисунком путем заполнения пористого гибкого опорного слоя материалом наполнителя для снижения гибкости опорного слоя и удаление штампа с рисунком с профилированной поверхности. Технический результат заключается в повышении срока службы штампа. 4 н. и 12 з.п. ф-лы, 5 ил.

Комментарии