Гибкий нано-впечатывающий штамп - RU2365960C2

Код документа: RU2365960C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к нано-впечатывающему штампу, предназначенному для впечатывания миллимикронных (нано) и миллиметровых структур, который содержит основную деталь и первую, и вторую впечатывающие части, причем первая и вторая впечатывающие части имеют литографический рисунок, предназначенный для впечатывания в воспринимающую рисунок подложку.

Предпосылки изобретения

Стремление к миниатюризации до субмикронного уровня в области электроники требует постоянных усовершенствований технологии литографии. Литография методом нано-впечатывания (НВЛ) - это перспективный способ литографии для получения миллимикронных (нано) структур в параллельном процессе. НВЛ принята в Международном сетевом графике технологий для полупроводников (IRTS) в качестве потенциального способа литографии, чтобы в 2013 г. достичь цели - узел размером 32 нм. Для этого, однако, необходимо вначале решить ряд технических проблем, а именно: однородность больших зон впечатывания, выравнивание на субмикронном уровне, обнаружение ошибок, время цикла и контроль критических размеров.

В журнале Microelectronic Eng.73-74 (2004), стр.167-171, авторы Плачетка (Plachetka) и др., описан процесс НВЛ, основанный на резистах, отверждаемых под действием ультрафиолетового (УФ) излучения. В этом УФ-НВЛ процессе гибкий прозрачный штамп, изготовленный из полидиметилсилоксана (ПДМС), обеспечивает требуемый контакт с резистом, отверждаемым под действием УФ-излучения, нанесенным на подложку. Благодаря эластомерному характеру ПДМС штамп подгоняет свою форму под волнистость подложки, и таким образом решается проблема отсутствия параллельности между подложкой и штампом.

В документе US 2003/0017424 описывается способ, предназначенный для формирования рисунков, например для нанесения структур на подложки полупроводников и иных структур. Кроме того, в этом документе описывается впечатывающая матрица (штамп), которая может быть жесткой или механически гибкой. Для того чтобы создать рисунок, впечатывающую матрицу прижимают к подложке, покрытой деформируемым вязким или жидким материалом. Впечатывающая матрица может представлять собой составной элемент, включающий постоянное рабочее тело (впечатывающая часть) и объемный материал (задняя часть). Постоянное рабочее тело включает впечатываемый рисунок и может образовываться из твердого материала, например силикона, или же может образовываться из механически гибкого материала, например, из ПДМС. Подобным образом объемный материал может образовываться из твердого материала, например силикона или стекла, которые могут выполняться достаточно тонкими, чтобы быть в какой-то мере сгибаемыми, или же может образовываться из механически гибкого материала, например из ПДМС.

Следует, однако, отметить, что проблема, связанная со штампами, заключается в том, что во время впечатывания штамп будет деформироваться в направлении, перпендикулярном направлению впечатывания, из-за относительно высокого коэффициента Пуассона материала штампа. Это может привести к нежелательному растяжению или искажению литографического рисунка штампа. Поэтому давления, прикладываемые к штампу Плачетка и др. и гибким штампам по US 2003/0017424, ограничиваются диапазоном низких давлений. Кроме того, относительно большие, но локальные дефекты в подложке или на ней могут влиять на соседние впечатывающие части такого штампа.

В документе US 2002/0132482 описывается способ впечатывающей литографии, в котором для вжатия матрицы (штампа) в поддерживаемую подложкой пленку используют давление текучей среды. Матрица состоит из корпуса и формовочного слоя, которые обычно изготавливаются из твердых материалов, например из плавленого кварца, стекла или керамики. Подложка представляет собой полупроводниковую пластину, а поддерживаемой подложкой пленкой может быть полимер, например полиметилметакрилат, или она может быть жидкостью, например силиконом, отверждаемым под действием ультрафиолетового излучения. Корпус матрицы и (или) подложка изготавливаются гибкими за счет использования силиконовых подложек толщиной менее 2 мм. При этом матрица и подложка будут соответствовать друг другу несмотря на отклонения от плоскостности. Давление, используемое в процессе впечатывания, находится в пределах 1-1000 фунтов на квадратный дюйм, равных 6,9 кПа - 6,9 МПа.

Однако штампы по документу US 2002/0132482 имеют присущий им недостаток, а именно: при изгибе матрицы/подложки впечатывание неизбежно приведет к неравномерному давлению впечатывания, что в свою очередь может серьезно ухудшить формируемый литографический рисунок.

Следовательно, преимущественным был бы усовершенствованный штамп для НВЛ, и, в частности, преимущественным был бы более гибкий штамп.

Краткое описание изобретения

Соответственно, изобретение предпочтительно направлено на уменьшение, ослабление или устранение одного или нескольких вышеупомянутых недостатков по одному или в любом их сочетании. В частности, как одну из целей изобретения можно рассматривать создание гибкого штампа для НВЛ, который может ограничивать влияние дефектов в подложке, запечатываемой литографическим рисунком, или на ней и (или) дефектов в штампе или на нем и любых сочетаний таких дефектов.

Эта и несколько других целей достигаются в первом аспекте изобретения путем создания нано-впечатывающего штампа, содержащего основную деталь и первую, и вторую впечатывающие части, причем первая и вторая впечатывающие части могут независимо смещаться в направлении, практически параллельном направлению впечатывания впечатывающего штампа.

Во втором аспекте предлагается нано-впечатывающий штамп, содержащий первую и вторую впечатывающие части, объединенные с основной деталью, причем первая и вторая впечатывающие части механически слабо связаны в направлении, практически параллельном направлению впечатывания впечатывающего штампа.

Изобретение по первому и второму аспектам особенно, но не исключительно, преимущественно для получения нано-впечатывающего литографского штампа, который может ограничивать влияние дефектов в подложке, запечатываемой литографическим рисунком, или на ней и (или) дефектов в штампе или на нем и любых сочетаний таких дефектов. В частности, предлагается штамп, который при впечатывании может прикладывать относительно высокие силы впечатывания и вместе с тем ограничивать влияние дефектов. К числу дефектов могут относиться: кривизна подложки и (или) полимерной пленки на подложке, кривизна прижимного инструмента для прижатия штампа к подложке, захват воздуха между штампом и подложкой, выступы в запечатываемой подложке, пыль или подобные нежелательные твердые частицы в местах впечатывания, отдельные дефекты в литографическом рисунке, ограниченная текучесть запечатываемого полимера, недостаточное покрытие на штампе, предотвращающее слипание или прилипание, и т.д.

Настоящее изобретение не ограничивается применением штампа только с одним направлением впечатывания. Напротив, изобретение можно, в частности, использовать в случаях применения более одного направления впечатывания, т.е. если штамп имеет более одного направления впечатывания для многомерного литографического рисунка. Альтернативно или дополнительно литографический рисунок штампа может предназначаться для впечатывания с непараллельной ориентацией относительно плоскости подложки.

Нано-впечатывающий штамп может иметь эффективную жесткость при изгибе первой и второй впечатывающих частей, значительно превышающую эффективную жесткость при изгибе основной детали в направлении, практически параллельном направлению впечатывания впечатывающего штампа. Таким образом, основная деталь может действовать по отношению к впечатывающим частям как упругая деталь или как деталь, поглощающая отклонение.

Преимущественно, отношение (rs) между эффективной жесткостью при изгибе первой и (или) второй впечатывающих частей и эффективной жесткостью при изгибе основной детали в направлении, практически параллельном направлению впечатывания впечатывающего штампа, может иметь минимальное значение, выбранное из группы, состоящей из 10, 20, 30, 40, 50, 60, 70, 80, 90 или 100. При этом штамп может соответствовать модулированной поверхности и вместе с тем поддерживать эффективную жесткость при изгибе впечатывающих частей и тем самым обеспечивать более равномерное давление впечатывания. Любой изгиб нано-впечатывающего штампа при впечатывании эффективно локализуется, главным образом или исключительно, в основной детали между впечатывающими частями или соединяющей их.

Нано-впечатывающий штамп может выполняться таким образом, что первая и вторая впечатывающие части могут независимо смещаться в направлении, практически параллельном направлению впечатывания впечатывающего штампа, с эластичными смещениями первой и (или) второй впечатывающих частей.

Первая и вторая впечатывающие части нано-впечатывающего штампа могут независимо смещаться в направлении, практически параллельном направлению впечатывания впечатывающего штампа, со смещениями, меньшими средней высоты впечатываемого литографического рисунка. Альтернативно, указанные смещения могут быть практически равными средней высоте впечатываемого литографического рисунка или превышающими ее.

Нано-впечатывающий штамп может иметь первую и вторую впечатывающие части, которые могут независимо смещаться в направлении, практически параллельном направлению впечатывания впечатывающего штампа, со смещениями, практически равными или меньшими изменению толщины запечатываемой подложки. Обычно полированная подложка из силикона может иметь изменение толщины пластины 5 микрометров. Благодаря независимости впечатывающих частей настоящее изобретение позволяет компенсировать это изменение толщины.

Первая и вторая впечатывающие части нано-впечатывающего штампа могут независимо смещаться в направлении, практически параллельном направлению впечатывания впечатывающего штампа, со смещениями первой и (или) второй впечатывающих частей в пределах от 1 нм до 10 микрометров, предпочтительно, 5-500 нм, предпочтительнее, 10-100 нм.

Первая и вторая впечатывающие части предлагаемого нано-впечатывающего штампа могут практически фиксироваться относительно друг друга в направлении, практически перпендикулярном направлению впечатывания впечатывающего штампа. При этом смещения, перпендикулярные направлению впечатывания впечатывающего штампа, могут почти полностью исключаться, в результате чего обеспечивается улучшенное впечатывание.

Нано-впечатывающий штамп может выполняться таким образом, что основная деталь представляет собой мембрану, соединяющую первую и вторую впечатывающие части. При этом мембраной могут поглощаться дефекты во время впечатывания. Преимущественно, первая и (или) вторая впечатывающие части могут иметь толщину, превышающую толщину мембраны в направлении, практически параллельном направлению впечатывания впечатывающего штампа. В частности, отношение (rt) между толщиной по меньшей мере одной впечатывающей части и толщиной мембраны может иметь минимальное значение, выбранное из группы, состоящей из 1,5; 2; 2,5; 3; 3,5; 4; 4,5; 5; 5,5; 6; 6,5; 7; 8; 9 или 10.

Нано-впечатывающий штамп может выполняться таким образом, что первая и вторая впечатывающие части представляют собой первую часть с литографическим рисунком, вторую часть, образующую часть мембраны, и третью часть. Преимущественно, по крайней мере, третья часть заключена в эластичной задней матрице, т.е. указанная задняя матрица может представлять собой эластомерный полимер, гель, замкнутую текучую среду, газ и т.п. Функция эластичной задней матрицы может заключаться в равномерном распределении силы впечатывания при впечатывании.

Обычно, нано-впечатывающий штамп можно изготавливать известным способом микроэлектронной технологии. Преимущественно, этот способ можно осуществлять в полупроводниковом материале, предпочтительно Si, Ge или С и любых их сочетаниях и любых их структурных модификациях. Преимущественно, нано-впечатывающий штамп можно изготавливать, главным образом или исключительно, из материала, имеющего модуль Юнга не менее 1 ГПа, предпочтительно, не менее 10 ГПа или, предпочтительнее, не менее 100 ГПа. Таким образом, штамп можно предпочтительно изготавливать из достаточно жесткого и неэластомерного материала.

Нано-впечатывающий штамп может содержать датчики с таким расчетом, чтобы указанными датчиками можно было обнаруживать смещение в направлении, практически параллельном направлению впечатывания впечатывающего штампа, по меньшей мере, одной - первой или второй из впечатывающих частей. Таким образом, можно определить положение любого смещения, что в результате обеспечивает более эффективный технологический процесс.

В третьем аспекте предлагается способ впечатывания литографического рисунка в воспринимающую рисунок подложку с использованием нано-впечатывающего штампа в соответствии с первым или вторым аспектом.

Изобретение по третьему аспекту особенно, но не исключительно преимущественно для создания способа, который обеспечивает более равномерное впечатывание по сравнению с известными способами. В частности, при применении настоящего изобретения снижаются высокие требования в параллельности между воспринимающей рисунок подложкой и впечатывающим штампом. Обычно, давление при впечатывании может иметь приблизительное минимальное значение, выбранное из группы, состоящей из 10, 50, 100, 250 или 300 кПа. Однако этими минимальными значениями способ не ограничивается и может найти применение в режимах как более низких, так и более высоких давлений.

Предлагаемый способ можно осуществлять с использованием для прижатия впечатывающего штампа к воспринимающей подложке устройства с параллельным расположением пластин. Альтернативно, впечатывающий штамп можно прижимать к воспринимающей подложке устройством с воздушной подушкой.

Обычно воспринимающая подложка имеет изогнутую вовнутрь или наружу кривизну, зависящую от изготовления, напряженного состояния и температуры.

Изобретение по каждому из первого, второго и третьего аспектов можно объединять с любым другим аспектом. Эти и иные аспекты изобретения станут очевидными и понятными из приведенного ниже описания предпочтительных вариантов осуществления.

Краткое описание графического материала

Ниже настоящее изобретение объясняется лишь как пример со ссылками на прилагаемые фигуры, на которых:

на фигуре 1 представлен разрез первого варианта осуществления изобретения;

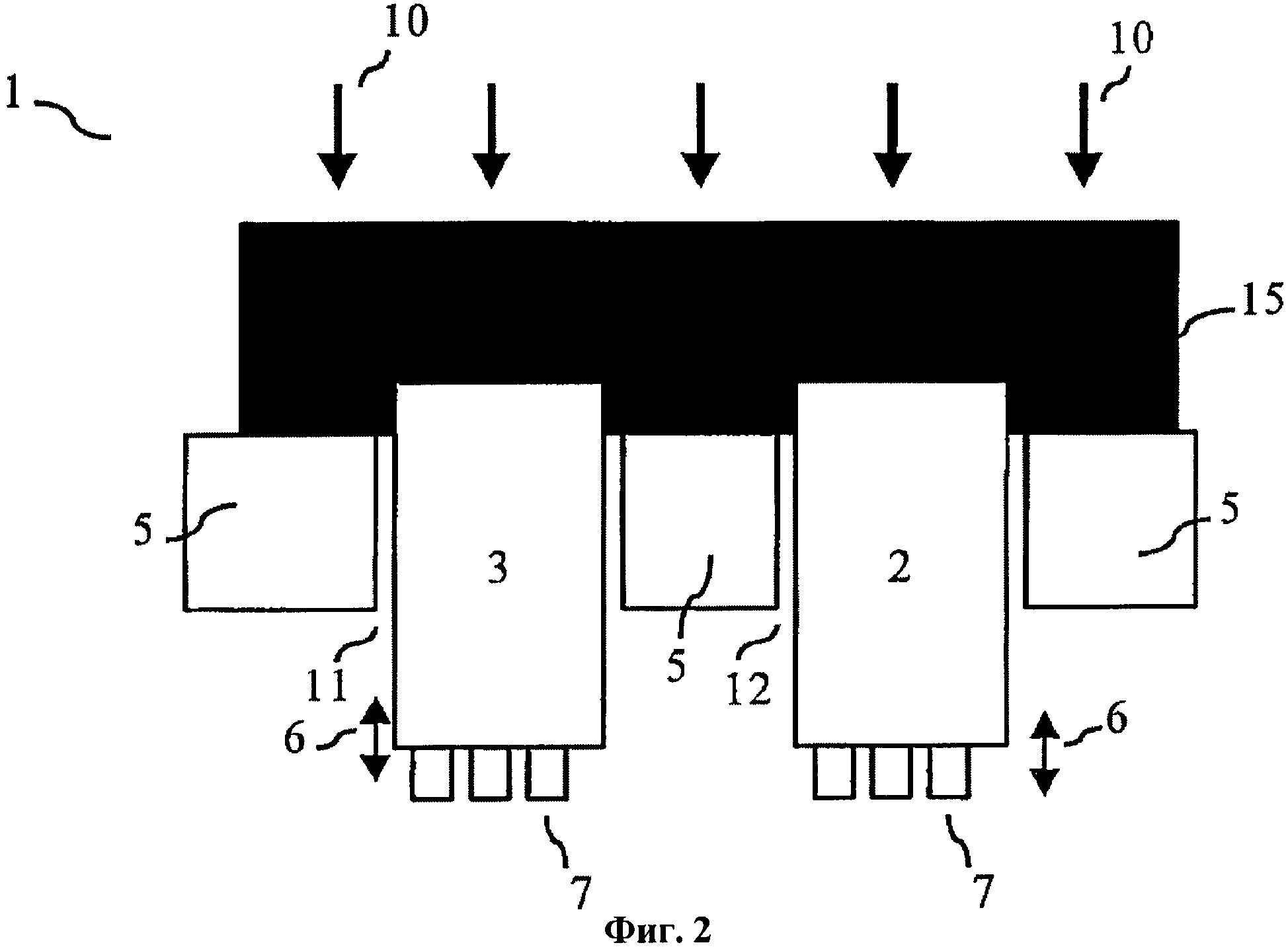

на фигуре 2 представлен разрез второго варианта осуществления изобретения;

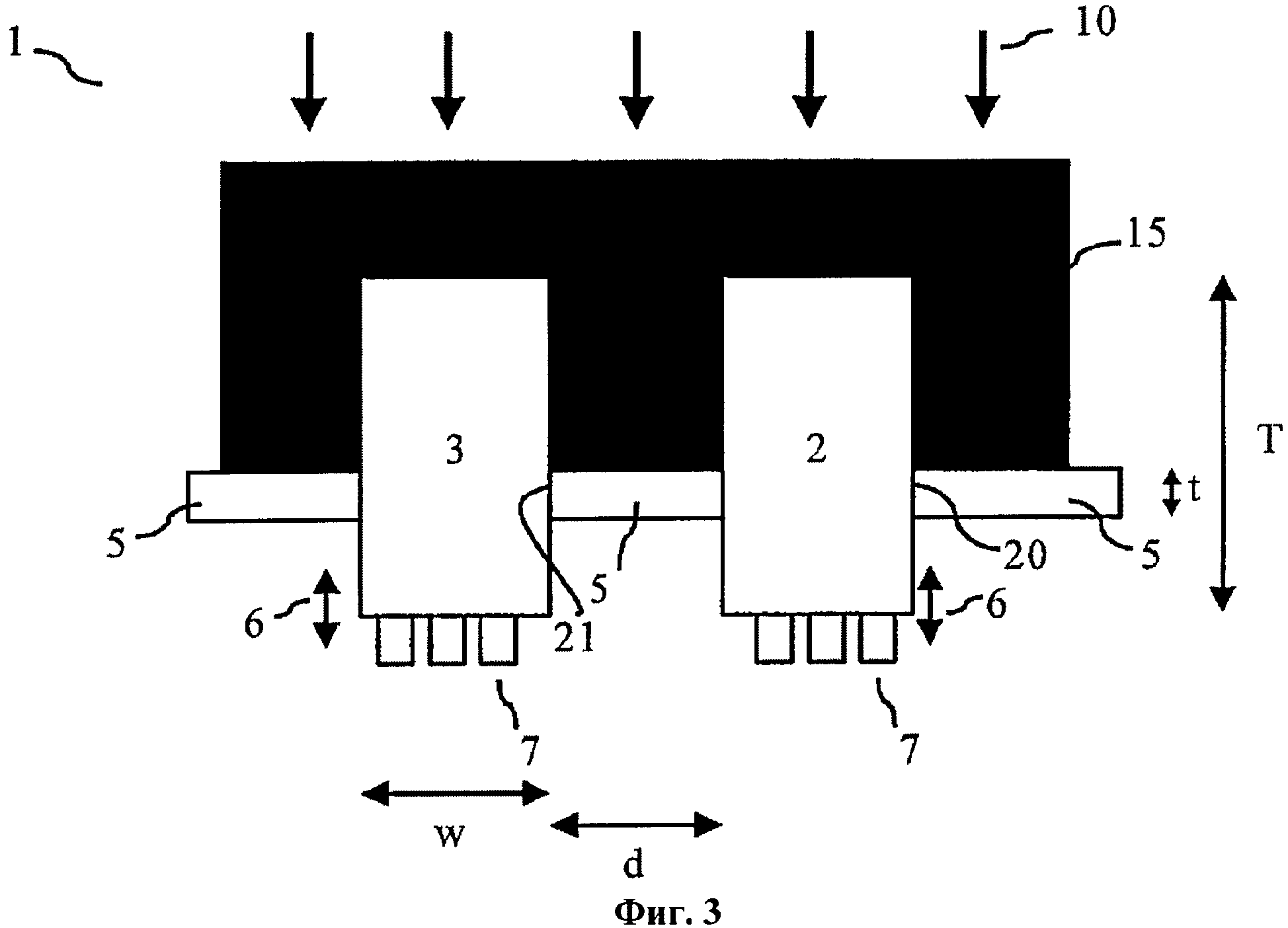

на фигуре 3 представлен разрез третьего варианта осуществления изобретения;

на фигуре 4 иллюстрируется последовательность изготовления предлагаемого штампа;

на фигуре 5 иллюстрируется укладка предлагаемого штампа с подложкой внутри впечатывающего инструмента;

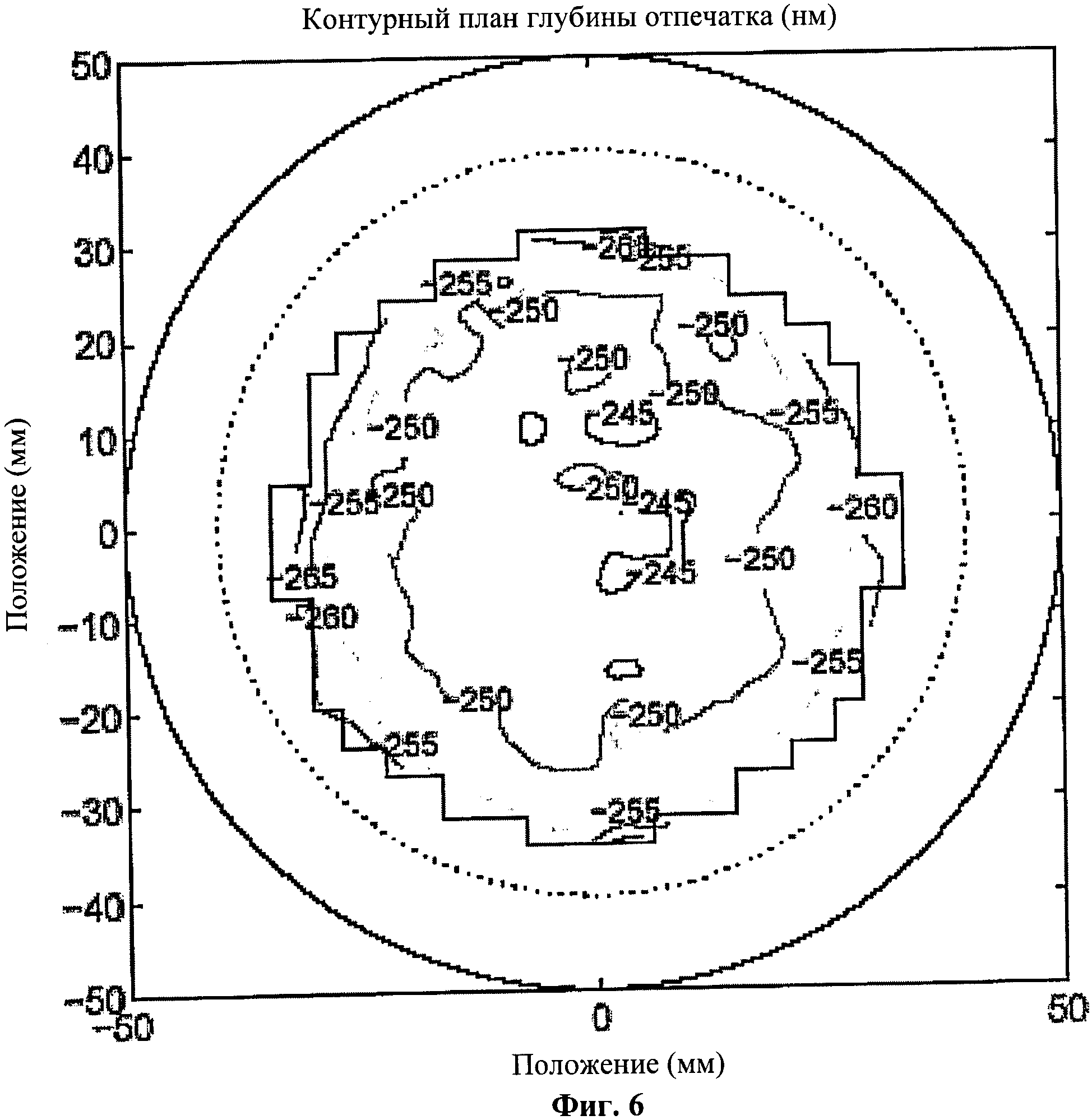

на фигуре 6 представлен контурный план результирующей глубины отпечатка слоя полимера полиметилметакрилата на пластине из Si;

на фигуре 7 представлен контурный план слоя полимера полиметилметакрилата фигуры 6 с остаточной высотой.

Подробное описание изобретения

На фигуре 1 представлен разрез первого варианта осуществления предлагаемого нано-впечатывающего штампа 1. Штамп 1 содержит первую впечатывающую часть 2 и вторую впечатывающую часть 3. Для наглядности на фигурах 1-3 показаны только две впечатывающие части 2 и 3. В варианте осуществления на фигуре 1 первая и вторая впечатывающие части 2 и 3 установлены в основной детали 5, имеющей соответствующие отверстия для приема первой и второй впечатывающих частей 2 и 3. Первая и вторая впечатывающие части 2 и 3 установлены в основной детали 5 таким образом, что сила впечатывания, показанная стрелками 10, может перемещать весь штамп 1 вниз, как показано на фигуре 1, а первая и вторая впечатывающие части 2 и 3 могут независимо смещаться в вертикальном направлении, как показано двунаправленными стрелками 6. Это достигается путем обеспечения соответствующей силы трения на поверхностях сопряжения между первой и второй впечатывающими частями 2 и 3 и основной деталью 5. Таким образом, если штамп 1 прижимается вертикально вниз, как показано на фигуре 1, к запечатываемой подложке (не показанной на фигуре 1), каждая из впечатывающих частей 2 и 3 может слегка смещаться вверх, если натолкнется на дефект какого-либо рода, например изгиб или выступ подложки. На фигуре 1 это показано небольшим смещением вверх второй впечатывающей части 3 относительно первой впечатывающей части 2. Смещение вверх второй впечатывающей части 3 можно регулировать изменением сил трения на поверхности сопряжения между основной деталью 5 и впечатывающими частями 2 и 3. Указанные силы трения должны быть достаточной величины по сравнению с силой впечатывания 10, чтобы обеспечить возможность впечатывания. Первая и вторая впечатывающие части 2 и 3 содержат литографический рисунок 7 для впечатывания на подложке.

На фигуре 2 представлен разрез второго варианта осуществления предлагаемого нано-впечатывающего штампа 1. В варианте осуществления на фигуре 2 впечатывающие части 2 и 3 входят в соответствующие отверстия 11 и 12 основной детали 5, но между впечатывающими частями 2 и 3 и основной деталью 5 нет прямого физического контакта. Вместо этого верхние части впечатывающих частей 2 и 3 погружены в заднюю матрицу 15 из эластомерного материала, например ПДМС или подобного. Задняя матрица 15 служит двойной цели: обеспечивает путь передачи силы впечатывания 10 на впечатывающие части 2 и 3 и позволяет впечатывающим частям 2 и 3 независимо смещаться в направлении впечатывания впечатывающего штампа 1, как показано стрелками 6. Основная деталь 5 служит цели удерживания впечатывающих частей 2 и 3 в направлении, перпендикулярном направлению впечатывания впечатывающего штампа 1, за счет поперечной деформации задней матрицы 15 при высоких значениях силы впечатывания 10. Таким образом, при высоких значениях силы впечатывания 10 основная деталь 5 может вступать в физический контакт с впечатывающими частями 2 и 3. Зазор между основной деталью 5 и впечатывающими частями 2 и 3 можно выполнить минимальным, чтобы ограничить любое смещение впечатывающих частей 2 и 3 в направлении, перпендикулярном направлению впечатывания впечатывающего штампа 1.

На фигуре 3 представлен разрез третьего варианта осуществления предлагаемого нано-впечатывающего штампа 1. В варианте осуществления, показанном на фигуре 3, впечатывающие части 2 и 3 объединены с основной деталью 5. То есть на поверхностях сопряжения 20 и 21 между первой и второй впечатывающими частями 2 и 3 и основной деталью 5 первая и вторая впечатывающие части 2 и 3 либо присоединены, например, при помощи клея, анодной связью, сплавкой и т.п. к основной детали 5, или, альтернативно, основная деталь 5 и впечатывающие части 2 и 3 могут изготавливаться из одного куска материала, например из полупроводникового материала, например Si или подобного. В этом варианте осуществления способность первой и второй впечатывающих частей 2 и 3 независимо смещаться в направлении, практически параллельном направлению впечатывания впечатывающего штампа 1, обеспечивается соответствующим расчетом величины толщины t основной детали 5 относительно толщины Т впечатывающих частей 2 и 3, как подробнее будет объяснено ниже. Кроме того, необходимо учитывать ширину W впечатывающих частей 2 и 3 относительно расстояния d между впечатывающими частями 2 и 3. Толщина Т должна быть существенно больше толщины t, чтобы тонкая основная деталь 5 локально изгибалась вверх вокруг впечатывающей части 2 или 3, смещающейся относительно вверх из-за дефекта какого-либо рода на протяжении процесса впечатывания. Иными словами, основная деталь 5 имеет структуру и функцию, подобные мембране. И в этом варианте осуществления задняя матрица 15 изготовлена из эластомерного материала, например из ПДМС, что позволяет прикладывать к штампу 1 равномерную силу впечатывания 10. Во-вторых, задняя матрица 15 выполнена с возможностью упруго сжиматься, если при впечатывании любая из впечатывающих частей 2 и 3 относительно смещается вверх. Кроме того, задняя матрица 15 может помогать удерживать впечатывающие части 2 и 3 параллельными между собой на протяжении процесса впечатывания.

В любом из вышеописанных вариантов осуществления впечатывающий штамп 1 можно использовать в процессе так называемой термической литографии методом нано-впечатывания (НВЛ), в котором запечатываемая подложка содержит полимер, например, полиметилметакрилат, и полимер нагревают до температуры выше температуры стеклования. Затем штамп 1 вдавливают в полимер, и форма впечатывается в полимер. Затем начинают процесс охлаждения. После того как при охлаждении температура полимера снижается ниже температуры стеклования, давление впечатывания сбрасывают, и в итоге штамп 1 вытаскивают из полимера (более подробно см. ниже). Для этой термической НВЛ, называемой также горячим тиснением, основная деталь 5 и впечатывающие части 2 и 3 могут изготавливаться в виде цельного куска кристаллического полупроводникового материала, например Si, по известной микроэлектронной технологии, описываемой ниже.

В любом из трех вышеописанных вариантов осуществления впечатывающий штамп 1 можно также использовать в процессе так называемой ультрафиолетовой («холодной») литографии методом нано-впечатывания (НВЛ), в котором запечатываемая подложка содержит верхний слой из отверждаемого под действием ультрафиолетового излучения полимера, например LR8765 (изготовитель - компания BASF AG). Основная деталь 5 и впечатывающие части 2 и 3 должны соответственно изготавливаться из соответствующего прозрачного для света материала, чтобы обеспечить выполнение литографических рисунков с помощью отверждаемых под действием света материалов. Примерами соответствующих прозрачных материалов служат стекло, кварц (монокристаллический или плавленый), алмаз, полимеры, подобные SU-8, и др. Альтернативно или дополнительно, из прозрачного материала может изготавливаться и подлежащая подложка.

Следует отметить, что преимущество настоящего изобретения заключается в том, что благодаря независимости впечатывающих частей 2 и 3 повреждения, вызываемые любыми дефектами, ограничиваются, в общем, отдельными местами на впечатываемом литографическом рисунке. Одна или более из впечатывающих частей 2 и 3 могут подключаться к соответствующим датчикам (не показанным на этих фигурах), которые могут обнаруживать, произошло ли какое-либо смещение впечатывающих частей 2 и 3, и, возможно, эти датчики могут обнаруживать величину смещений. Установить на штампе 1 или встроить в него можно несколько датчиков обнаружения ошибок. Датчики могут быть типа атомной силовой микроскопии и устанавливаться на задней стороне впечатывающих частей 2 и 3. Альтернативно, для преобразования смещения в электрические сигналы, указывающие об этом смещении, может использоваться изменение пьезоэлектричества или емкостное изменение. Пьезоэлектрический датчик можно преимущественно встроить в основную деталь 5, особенно в силиконовую основную деталь 5. Кроме того, в сочетании с оптически прозрачной задней матрицей 15 или оптически активной задней матрицей 15, способной при смещении впечатывающей части 2 или 3 изменять одно или несколько оптических свойств, можно использовать сканирование лучом света.

Возможность обнаружить и даже количественно определить смещение впечатывающей части 2 или 3 является весьма выгодной, если учесть тот факт, что процесс выполнения литографического рисунка обычно является лишь одним из многих дополнительных производственных стадий при изготовлении устройства микрометрового или нанометрового масштаба. Таким образом, обнаружение ошибки на стадии впечатывания может сделать ненужными дальнейшие технологические стадии в месте обнаруженной ошибки, что обеспечит в результате более эффективное производство.

В последующей части описания описывается пример того, как можно изготовить и использовать нано-впечатывающий штамп 1 по третьему варианту осуществления (показанный на фигуре 3).

На фигуре 4 иллюстрируется последовательность изготовления штампа 1 в соответствии с третьим вариантом осуществления, предназначенного для термической НВЛ. Штамп 1 изготавливают из силиконовой пластины 30, полированной с одной стороны. На обеих сторонах силиконовой пластины 30 наращивают диоксид 31, и слой диоксида на задней стороне удаляют травлением буферной фтористоводородной кислотой. Полученная в результате пластина 30 показана на фигуре 4, деталь А.

Затем на заднюю сторону методом центрифугирования наносят фоторезист (AZ521e, изготовитель - компания Shipley) толщиной 1,5 микрометра и проявляют в негативном процессе (УФ-литография) для определения впечатывающих частей 2 и 3. На обратной стороне 300 нм алюминия испаряют электронно-лучевым способом (Alcatel SCM600), и отрывание осуществляют обработкой ацетоном и ультразвуком. Оставшийся алюминий используют в качестве маскировочного покрытия для глубокого реактивного ионного травления (STS ASE) с образованием отверстий 35 в результирующей пластине 30, как показано на фигуре 4, part В.

Переднюю сторону с диоксидом 31 силикона затем покрывают фоторезистом (AZ521e, изготовитель - компания Shipley) толщиной 1,5 микрометра.

Фоторезист проявляют через маскировочное покрытие, где под маскировочным покрытием должны располагаться литографические рисунки 7. Литографические рисунки 7 вытравливают в слое диоксида силикона травлением буферной фтористоводородной кислотой, используя силикон как слой остановки. Можно выполнять любой вид литографического рисунка 7, поскольку настоящее изобретение не ограничивается каким-либо конкретным литографическим рисунком 7. Напротив, предполагается, что настоящее изобретение может найти применение в широкой области электронных и микромеханических применений, например в оптоэлектронике, наноэлектронике, микроэлектромеханических системах (МЭМС) и т.д. Полученная в результате пластина 30 показана на фигуре 4, часть С.

Используя еще один процесс с фоторезистом для покрытия литографических рисунков 7 как маскировочного покрытия для травления, выполняют дальнейшее реактивное ионное травление (РИТ), чтобы вытравить 1,7 микрометра в силиконе с передней стороны с получением в результате пластины 30, как показано на фигуре 4, часть D, где впечатывающие части 2 и 3 определяются мезаструктурой. Эта мезаструктура может иметь любую ширину, но некоторыми предпочтительными значениями ширины являются 0,5; 1; 1,5; 2; 2,5 или 3 см.

Наконец, заднюю сторону пластины 30 заделывают в заднюю матрицу 15 из ПДМС (Sylgaard 184), и получают штамп 1, подобный штампу, показанному на фигуре 3, как показано на фигуре 4, часть Е.

Конкретные размеры штампа 1 для одного конкретного варианта осуществления приведены в таблице 1 вместе с указанием возможных интервалов.

При конкретных размерах, приведенных в таблице 1, и использовании механических постоянных кристаллического силикона упрощенная модель пружины дает результирующую эффективную жесткость пружины для впечатывающих частей 2 и 3, равную 1,85×107 Н/м. При этой эффективной жесткости пружины любая деформация штампа 1, например из-за волнистости запечатываемой подложки, при соответствующих силах и условиях впечатывания, например при силе впечатывания 0-40 кН, предпочтительно, 1-10 кН, локализуется в окружающую часть основной детали 5. Аналогичным образом, эффективная жесткость пружины для впечатывающих частей 2 и 3 может быть в пределах 1-1×109 Н/м, предпочтительно, в пределах 1×104-1×107 Н/м, в зависимости от условий впечатывания.

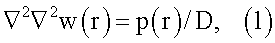

Простую модель конформации штампа и подложки можно получить, учитывая давление р, необходимое для конформации модулированной поверхности с идеальной встречной плоскостью. Давление можно определить по уравнению прогиба пластины, см. L.D.Landau и Е.М.Lifshitz, Theory of Elasticity (Л.Д.Ландау, Е.М.Лифшиц. Теория упругости), (1986):

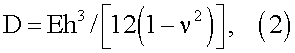

где w(r) - прогиб, нормальный к поверхности, r - вектор положения и D - жесткость при изгибе:

где Е - модуль Юнга, h - толщина, ν - коэффициент Пуассона пластины. Результаты экспериментов, проведенных изобретателями, показывают, что прогиб, нормальный к поверхности, т.е. модуляцию поверхности, можно аппроксимировать первым членом ряда Бесселя, т.е.

где а - постоянная масштаба. Таким образом, при допущении цилиндрической симметричности давление р можно представить как

где λ - доминирующая длина волны модуляции поверхности. Следует отметить, что давление, необходимое для выравнивания модулированной поверхности, пропорционально толщине поверхности в третьей степени h3 и обратно пропорционально волнистости поверхности в четвертой степени λ-4.

Можно отметить, что эта пропорциональность толщины поверхности в третьей степени h будет также следовать из простой модели пружины, упомянутой выше, при рассмотрении впечатывающих частей 2 и 3 как двузащемленных балок.

В реальной ситуации впечатывания как запечатываемая подложка (см. фигуру 5, поз.106), так и штамп 1 будут иметь некоторую волнистость поверхности, и, следовательно, использование уравнения (4) для определения давления, необходимого для конформации штампа 1 и подложки, дает лишь аппроксимацию. Тем не менее, это давление р можно приблизительно подсчитать, используя w=5 мкм, λ=4 см и постоянные материала для силикона. При h, соответствующей толщине Т впечатывающих частей 2 и 3, h=550 мкм, давление р=7,4 кПа, а при h=150 мкм, т.е. при h, соответствующей толщине мембраны 5, давление p равно лишь 0,13 кПа. При, например, общем давлении впечатывания 255 кПа относительное изменение давления для мембраны 5 равно лишь 0,1%, но для впечатывающих частей 2 и 3 относительное изменение давления намного выше - 5,8%. Таким образом, для штампа 1 компромисс между необходимостью конформации штампа и подложки и минимальным изгибом штампа достигается локализацией изгиба штампа в некритические зоны, т.е. в мембрану или основную деталь 5, при одновременном сохранении высокой жесткости или эффективной жесткости пружины в критических зонах штампа 1, т.е. во впечатывающих частях 2 и 3. Таким образом, штамп 1 обеспечивает одновременную конформацию к запечатываемой подложке и управление впечатывающими частями 2 и 3.

На фигуре 5 иллюстрируется укладка предлагаемого штампа 1 с подложкой внутри впечатывающего инструмента типа с параллельным расположением пластин. Штамп 1 крепят посредством задней матрицы 15 из ПДМС на фиктивной пластине 104. Для оптимальной теплопроводимости через верхнюю нагревательную пластину 102 на алюминиевой фольге 103 устанавливают фиктивную пластину 104. Нагревательную пластину 102 можно прижимать вниз прижимным устройством (не показано) и при этом начинать впечатывание. Вначале термопласт 105 нагревают до температуры выше температуры стеклования, т.е. для полиметилметакрилата температура впечатывания равна 170°С. Силу впечатывания 10 прикладывают равной 2000 Н, и впечатывание выполняют в течение 5 минут при давлении в камере 0,1 мбар. Термопласт 105 на подложке 106 крепят к алюминиевой фольге 101 и, в свою очередь, к нагревательной пластине 100, подобной верхней нагревательной пластине 102. Через 5 минут или при достижении температурой отметки 70°С силу впечатывания 10 прикладывать перестают. Охлаждение начинают промывкой жидким азотом через выделенные каналы (не показаны) в нагревательных пластинах 100 и 102.

Альтернативно устройству с параллельным расположением пластин предлагаемый штамп 1 был использован в так называемом устройстве с воздушной подушкой. Результаты экспериментов с воздушной подушкой не отличались значительно от результатов, полученных для устройства с параллельным расположением пластин. В устройстве с воздушной подушкой сила впечатывания вызывается высоким давлением воздуха, действующим на штамп 1, и при этом достигается равномерная сила впечатывания. Более подробные сведения о впечатывании с воздушной подушкой можно найти в документе WO 03/090985. При этом следует отметить, что этот способ тоже может выиграть от настоящего изобретения, поскольку способ с воздушной подушкой не решает проблемы кривизны подложки/полимерной пленки на подложке, кривизны прижимного инструмента для прижима штампа к подложке, захватывания воздуха между штампом и подложкой, выступов на запечатываемой подложке, пыли или подобных нежелательных твердых частиц в местах впечатывания и т.д. Настоящее изобретение позволяет устранить эти проблемы или свести их к минимуму.

На фигуре 6 представлена карта измеренных глубин впечатывания на силиконовой пластине, покрытой слоем полиметилметакрилата толщиной 307 нм (колебание 14,7 нм (3σ)), при использовании штампа 1 по третьему варианту осуществления изобретения в устройстве с параллельным расположением пластин. Изображение, полученное путем впечатывания, состоит из 1562 зон впечатывания, каждая размером 1×1 мм, и каждая зона впечатывания состоит из рисунка из 8 линий длиной 1 мм и шириной 25 мкм. Глубина изображения, полученного путем впечатывания, равнялась 249,4 нм с колебанием 4,8 нм (3σ).

На фигуре 7 представлена карта измеренной остаточной толщины полимера, например толщины полимера ниже мест, где впечатались выступы штампа. Остаточная толщина слоя полимера равнялась 17,6 нм с колебанием 13,6 нм (3σ).

Результаты, представленные на фигурах 6 и 7, демонстрируют, что впечатывание предлагаемым штампом 1 обеспечивает равномерное впечатывание на большой площади. Кроме того, как показано на фигуре 7, получается очень тонкий остаточный слой полимера с приемлемым колебанием. Тонкий остаточный слой полимера - это ключевой параметр для последующей обработки устройств нанометрового масштаба.

Хотя настоящее изобретение описано на примерах конкретных вариантов осуществления, оно не ограничивается конкретной описанной формой. Объем настоящего изобретения ограничивается лишь приложенной формулой изобретения. В пунктах формулы изобретения термин, содержащий одни элементы или стадии, не исключает присутствие других элементов или стадий. Кроме того, хотя отдельные отличительные признаки могут быть включены в разные пункты формулы изобретения, они вполне могут преимущественно сочетаться, и включение в разные пункты формулы изобретения не подразумевает, что сочетание признаков неосуществимо и (или) не является преимущественным. Кроме того, термины в единственном числе не исключают множественного числа. Иными словами, термины "первый", "второй" и т.п. не исключают множественного числа. Кроме того, знаки позиций в пунктах формулы изобретения не должны истолковываться как ограничивающие объем настоящего изобретения.

Реферат

Настоящее изобретение относится к нановпечатывающему штампу, предназначенному для впечатывания миллимикронных (нано) и миллиметровых структур. Гибкий нановпечатывающий штамп 1 имеет основную деталь и первую, и вторую впечатывающие части 2, 3, первая и вторая впечатывающие части имеют литографический рисунок 7, предназначенный для впечатывания в воспринимающую рисунок подложку. В первом аспекте первая и вторая впечатывающие части 2, 3 могут независимо смещаться в направлении, практически параллельном направлению впечатывания впечатывающего штампа. Во втором аспекте первая и вторая впечатывающие части 2, 3 механически слабо связаны в направлении, практически параллельном направлению впечатывания впечатывающего штампа. Штамп ограничивает влияние дефектов в подложке, запечатываемой литографическим рисунком 7, или на ней и дефектов в штампе или на нем, и любых сочетаний таких дефектов путем локализации изгиба штампа в основную деталь 5 между впечатывающими частями 2, 3. Технический результат направлен на создание гибкого штампа для НВЛ, который может ограничивать влияние дефектов в подложке. 3 н. и 28 з.п. ф-лы, 7 ил.

Комментарии