Изделие для использования в текучей среде, способ его изготовления и применение такого изделия - RU2565255C2

Код документа: RU2565255C2

Чертежи

Описание

Изобретение относится к изделию для использования в текучей среде, на поверхности которого имеется по меньшей мере один участок, предназначенный для контакта с потоком текучей среды и содержащий выступы заданных длины и формы, причем смежные выступы ограничивают впадину между ними. Изобретение также относится к способу изготовления и применению указанного изделия.

Изделия указанного типа могут представлять собой, например, листы или трубы, а также разнообразные изделия, изготовленные с их использованием, которые при практическом применении контактируют с потоком текучей среды. Такие изделия используются, например, в теплообменниках для солнечных тепловых электростанций или, например, в производстве всасывающих трубопроводов для всасывающих устройств, применяемых в бытовых или промышленных установках, либо в других устройствах. С целью оптимального использования энергии в указанных и аналогичных изделиях, используемых в текучих средах, были приняты конструктивные решения, направленные на минимизацию потерь потока текучей среды.

Изделия согласно настоящему изобретению контактируют с текучей средой, которая может представлять собой жидкость, например воду, нефть, суспензию или дисперсию, либо газ, например кислород, азот, аргон и т.п., или смесь газов, например воздух. Текучая среда может представлять собой смесь одинаковых фаз, а может являться смесью разных фаз, т.е. смесью потоков, например, «газ - жидкость», «твердые частицы - жидкость», либо «твердые частицы - газ». Отдельные части фаз могут иметь различные концентрации. В текучей среде, может происходить массоперенос как внутри одной фазы, так и между фазами.

Используемые в производстве способы изготовления труб, листов, листовых пленок и пленок другого вида, в общем, существенно отличаются. Изготавливаемые из стали или легких металлов листы, листовые пленки и пленки другого вида обычно в процессе производства подвергают горячей или холодной прокатке. К тому же на поверхность указанных изделий, если они изготовлены из чувствительных к коррозии материалов, как правило, наносят покрытие. Листы, изготовленные из некоррозионностойкой стали, обычно покрывают цинком, оловом или сплавом цинк-магний. Кроме того, или альтернативно, на изделия может быть нанесен слой лакокрасочного покрытия.

При изготовлении труб из листовой стали, предназначенных для использования в текучей среде, обычно листам придают форму профиля со щелью. Затем полученную щель закрывают посредством сварки. Альтернативно могут быть изготовлены бесшовные трубы из круглой отливки.

Специфика всех известных способов изготовления изделий, предназначенных для использования в текучей среде, состоит в том, что структура поверхности известных изделий ряд особенностей.

- Структура поверхности по своей природе является стохастической и может быть описана лишь приблизительно. Для описания рельефа или шероховатости поверхностности изделия используют статистические средние величины, к примеру среднее арифметическое отклонение профиля Ra, максимальную глубину впадины на профиле Ry, среднюю глубину шероховатости Rz и т.д.

- При изготовлении листов на рельеф или шероховатость поверхности листа может влиять структура рабочих валков, используемых для горячей или холодной прокатки листа. Таким образом, соответствующее структурирование валков можно использовать для изменения перечисленных выше основных характеристик изделия, а именно для изменения внешнего вида поверхности, окрашиваемости или деформационных свойств на последующих этапах формообразования, таких как холодная штамповка и прессование. Однако по своей природе структура поверхности, которая может быть получена таким образом, остается по существу стохастической.

- Для описания основных параметров, влияющих на поведение поверхности изделий в текучей среде, обычно используются ключевые величины, которыми являются песочная шероховатость, коэффициент трения X, величина сопротивления и аналогичные, определяемые эмпирическим путем ключевые величины, от которых зависит трение и падение давления, происходящее на поверхности изделия под действием потока текучей среды в каждом конкретном случае. Рассматриваемые основные величины зависят, во-первых, от режима потока текучей среды (ламинарный, турбулентный), а во-вторых, от материала и способа изготовления изделий, вступающих в контакт с текучей средой в каждом конкретном случае. Так, для стальной трубы с продольным сварным швом и с использованием валков с новой поверхностью значение величины эквивалентной песочной шероховатости к находится, как правило, в диапазоне от 0,04 до 0,1 мм (т.е. имеет стохастический характер).

Следует отметить, что минимизация потерь потока текучей среды, проходящей внутри или по поверхности изделий, имеет существенное значение для эффективного использования ресурсов и безопасного для экологии и климата использования энергии, в частности электрической, потребляемой насосами мощности, топлива и т.п. Расход энергии, требуемой для подачи текучей среды по трубе или вокруг корпуса изделия, зависит от потерь на трение, которое создается в текучей среде участком соответствующего изделия, контактирующего с текучей средой, т.е. внутренней поверхностью трубы, по которой проходит текучая среда, или соответствующей стенкой корпуса изделия, вокруг которого проходит текучая среда. Чтобы текучая среда перемещалась относительно изделия, она должна по меньшей мере преодолевать трение, которое существует между ней и изделием.

Если текучая среда подается по трубе, то одним из факторов является потеря давления Dp, которая зависит от скорости V прохождения текучей среды. Если текучая среда перемещается вокруг корпуса, то зачастую в качестве относительного показателя потерь энергии используется коэффициент трения Cw.

В принципе, потери на трение, возникающие при прохождении текучей среды внутри или вокруг изделий, происходят потому, что скорость текучей среды в зоне контакта с участком изделия, который она обтекает, равна нулю. Скорость текучей среды на соответствующем участке изделия существенно отличается от скорости основного потока, причем, если поток проходит внутри трубы, то скорость потока лежит в диапазоне от нуля в зоне контакта с участком на внутренней стенке трубы до максимальной в центре трубы. Если поток текучей среды проходит вокруг корпуса изделия, то скорость потока лежит, соответственно, в диапазоне от «нулевой скорости» на соответствующем участке корпуса изделия до максимальной скорости в области, отдаленной от соответствующего участка корпуса изделия, т.е. вне зоны контакта.

В зоне контакта между проходящей текучей средой и изделием формируются характерные области потока, так называемые пограничные слои, которые, несомненно, определяют потери энергии, а также тепло- или массоперенос между текучей средой и стенкой/корпусом изделия. В соответствующей точке наблюдения в зависимости от режима потока (ламинарный или турбулентный) могут наблюдаться ламинарные пограничные слои, переходные области и турбулентные пограничные слои (это касается как потока, так и температуры и концентрации вещества). Пространственная протяженность пограничных слоев и величина переходной области от ламинарного течения к турбулентному определяются шероховатостью к поверхности изделия.

Как отмечено выше, шероховатость к обычно является стохастической величиной и зависит от способа изготовления изделия. Когда лист изготавливают горячей и холодной прокаткой, параметры прокатки и шероховатость поверхности валка оказывают существенное влияние на шероховатость полученного в итоге листа.

Другой причиной потерь на трение или снижения теплопередачи являются отложения, которые формируются в результате контакта переносимых потоком частиц или капелек с омываемой стенкой изделия. Механизм осаждения определяется, во-первых, химической, металлургической или термодинамической упорядоченностью поверхности, а во-вторых, шероховатостью поверхности.

К тому же теплоперенос от стенки к проходящей вдоль стенки текучей среде, происходящий в процессе охлаждения, нагрева либо от внешнего излучения, непосредственно влияет на поведение текучей среды около стенки изделия. В частности, происходящий теплообмен влияет на вязкость рассматриваемой текучей среды. Поскольку тепло подается или рассеивается в области поверхности контакта, формируется градиент вязкости между приближенными к стенке изделия областями потока и отдаленными от стенки областями потока, на которые стенка изделия не оказывает влияния. При использовании изделия в области солнечной тепловой энергетики или в аналогичных областях формирование указанного градиента оказывает влияние на все характеристики теплопередачи, происходящей в рассматриваемом объекте.

В документе DE 3609541 А1 указано, что сопротивление поверхности изделия, вдоль которой проходит турбулентный поток, например сопротивление внутренней поверхности трубы, может быть уменьшено из-за наличия на поверхности рассматриваемого изделия выступов в направлении потока, между которыми имеются выступы с острыми краями. Выступы образуют несколько расположенных в шахматном порядке групп, каждая из которых содержит несколько выступов, расположенных поперечно или наклонно по отношению к направлению потока и последовательно на расстоянии друг от друга. Выступы в группах, расположенные последовательно в направлении потока текучей среды, могут быть смещены относительно друг друга в направлении, поперечном направлению потока текучей среды. Следует отметить, что выступы отдельных, расположенных в шахматном порядке групп имеют небольшую протяженность в направлении потока текучей среды. Смежные выступы, расположенные в поперечном направлении относительно направления потока, ограничивают между собой в каждом случае впадину, сформированную в виде выемки, переход которой к примыкающему выступу скруглен с образованием желобка. Для достижения эффекта структурирования поверхности решающим считается указанное расположение в шахматном порядке. Наличие коротких выступов, расположенных в шахматном порядке со смещением, может быть особенно эффективным для минимизации сопротивления потоку в области около стенки изделия.

В документе ЕР 1925779 А1 утверждается, что можно снизить сопротивление потоку текучей среды на поверхностях изделия, внутри или вокруг которого проходит текучая среда, и, в частности, дополнительно повысить эффективность гидравлических машин, если поверхности изделия, вокруг или внутри которого проходит текучая среда, имеет структуру поверхности, создающую эффект «акульей кожи». Этот эффект достигаются в результате удаления материала, в частности в результате травления поверхности, или в результате нанесения покрытия, формирующего требуемую структуру рассматриваемой поверхности.

Задачей изобретения являются создание экономичного в изготовлении изделия, которое позволит улучшить характеристики потока, разработка способа изготовления такого изделия, а также выбор наиболее предпочтительного применения указанного изделия.

Задача изобретения в части изделия решается признаками пункта 1 формулы изобретения.

Задача изобретения в части изготовления изделия решается посредством способа, в котором структуру поверхности создают на этапе формообразования с использованием прессования соответствующего участка изделия, входящего в контакт с текучей средой.

Наиболее предпочтительно изделие согласно изобретению использовать в производстве труб, транспортирующих текучую среду. Трубы, изготовленные с использованием изделий согласно изобретению, придают особые свойства потоку текучей среды и являются предпочтительными для применения, в частности, на солнечных тепловых электростанциях, например в теплообменниках и т.п.

Предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения и будут подробно описаны ниже.

Изделие согласно изобретению предназначено для использования в текучих средах, когда по меньшей мере один из участков его поверхности вступает в контакт с текучей средой, текущей вдоль него. В соответствии с описанным выше известным уровнем техники на участке, вступающем в контакт с текучей средой, сформированы выступы, имеющие заданные длину и конфигурацию, причем каждые смежные выступы ограничивают впадину между ними. При этом по меньшей мере два выступа и ограничиваемая ими соответствующая впадина образуют группу, и имеется по меньшей мере две таких группы.

Как правило, изделие согласно изобретению представляет собой лист или фольгу, из металла, в частности из коррозионностойкой стали, которые используют для изготовления труб или других тел, контактирующих при использовании с текучей средой, которая движется относительно них.

Поверхность указанного изделия согласно изобретению структурирована таким образом, что:

- каждая группа отделена от смежной группы впадиной, если смотреть направлении, перпендикулярном направлению потока текучей среды,

- глубина профиля впадины, отделяющей соответствующие группы друг от друга, отличается от глубины профиля впадин, которые ограничены теми выступами в группах, которые примыкают к впадине, отделяющей группы друг от друга.

- кромки торцовых поверхностей выступов, по которым протекает текучая среда, скошены или скруглены.

В изделии согласно изобретению сформированные на его поверхности выступы и расположенные между ними впадины имеют разную конфигурацию и расположены на разном расстоянии, так что создается структура поверхности с заданным группированием и расположением выступов и впадин разной конфигурации, которая, во-первых, является воспроизводимой и экономичной в крупномасштабном производстве, а во-вторых, является оптимальной с точки зрения минимизации потерь потока.

Указанная оптимизация достигается благодаря группированию выступов и впадин согласно изобретению, образованию между группами впадин, отличающихся по конфигурации от смежных впадин в группах, что позволяет наиболее эффективно предотвратить возникновение турбулентности в потоке текучей среды вблизи поверхности изделия. Неожиданно было установлено, что считающееся целесообразным расположение в шахматном порядке на поверхности структуры с эффектом «акульей кожи» не является особо эффективным, в противоположность чему относительно беспорядочное расположение выступов и впадин, а также формирование выступов и впадин разной конфигурации согласно настоящему изобретению обеспечивает наиболее благоприятное поведение потока текучей среды.

Особое преимущество структуры поверхности согласно изобретению состоит в том, что рельеф, созданный расположением групп, сформированных из выступов и впадин, несмотря на то что разделяющие группы впадины имеют разную конфигурацию, может быть легко создан и надежно воспроизведен автоматически. Если изделие согласно изобретению является металлическим листом, то структура поверхности листа согласно изобретению может быть, например, легко выдавлена на этапе прокатки с помощью валка, имеющего соответствующий выдавливающий рельеф.

Таким образом, изобретение позволяет получить изделие, поверхность которого, по меньшей мере в области, непосредственно контактирующей с перемещающейся текучей средой, оптимизирована с точки зрения сопротивления потоку текучей среды. Разумеется, протяженность поверхности, структурированной согласно изобретению, не обязательно ограничена участком изделия, вступающим в контакт с текучей средой. Предпочтительно структура поверхности согласно изобретению может быть выполнена по всей поверхности изделия, когда, например, это является целесообразным, исходя из особенностей технологического процесса.

В зависимости от соответствующего применения может быть целесообразным, чтобы область поверхности изделия согласно изобретению, вступающая в контакт с текучей средой, содержала участки, в которых сформированы группы выступов и впадин, а также участки, в которых отсутствуют указанные группы, т.е., в частности, плоские или имеющие другую структуру. Таким образом, поверхность изделия, омываемого текучей средой, может содержать расположенные поочередно участки, содержащие группы выступов и впадин, сформированные согласно изобретению, и участки, выполненные иначе. Также в участке, сформированном плоским, могут быть расположены участки, сформированные согласно изобретению с единичными группами выступов и впадин.

Таким образом, сформированная согласно изобретению структура поверхности в изделии (трубе), внутри которой проходит текучая среда, или структура поверхности корпуса изделия, вокруг которого или по которому перемещается текучая среда, создает оптимальные условия с точки зрения сопротивления потоку. Структурирование поверхности изделия согласно изобретению позволяет оптимизировать, например, толщину пограничного слоя в потоке, толщину температурного пограничного слоя, положение и протяженность переходной области, в которой поток вдоль стенки изменяется от ламинарного к турбулентному, характеристики теплопередачи между текучей средой и участками стенки, обтекаемыми текучей средой, характеристики массопереноса между текучей средой и обтекаемыми ею участками стенки, процессы смешивания областей потока, приближенных к стенке, с областями невозмущенного потока, удаленными от стенки, поведение частиц или капелек в потоке, контактирующем с поверхностью, свойства текучей среды в области потока, приближенной к стенке, а также оптимизировать потери на трение.

Отличие профиля впадины, отделяющей две смежные группы друг от друга, от профиля близлежащих впадин в группе может быть достигнуто всего-навсего за счет расположения дна впадины, отделяющей в каждом случае близлежащие друг к другу группы, ниже дна впадин в группах, примыкающих к впадине, отделяющей их друг от друга. Также отличие профиля может быть получено тем, что впадины, отделяющие две группы друг от друга, являются вогнутыми, в то время как смежные впадины в группах являются выпуклыми, или наоборот. Также отличие профиля впадины может быть связано с тем, что впадина, отделяющая две смежные группы, имеет канавки или выступы, в то время как смежные впадины в группах имеют равномерную плоскую поверхность или наоборот.

Эффективность подавления турбулентности потока вблизи поверхности изделия может быть дополнительно повышена за счет того, что высота по меньшей мере одного выступа в каждой группе больше высоты других выступов группы, т.е. по меньшей мере два выступа в группе имеют разную высоту.

Высота выступов на поверхности изделия согласно изобретению относительно дна впадины, отделяющей друг от друга смежные группы, если смотреть направлении, перпендикулярном направлению потока, как правило, находится в диапазоне от 10 до 2000 мкм.

Если в структуре поверхности изделия согласно изобретению группы, сформированные из выступов и ограничиваемых ими впадин, смещены относительно друг друга в направлении потока текучей среды, то устраняется возникновение ламинарного течения вблизи стенки изделия. При таком расположении групп происходит наиболее интенсивный обмен между слоями потока, что положительно влияет, в частности, на теплопередачу между поверхностью участка, обтекаемого текучей средой, и потоком этой текучей среды.

Если группы, расположенные друг за другом в направлении потока текучей среды, или группы, расположенные рядом друг с другом в поперечном направлении относительно направления потока текучей среды, находятся на расстоянии друг от друга, то также можно добиться благоприятного эффекта в отношении характеристик потока и теплопередачи. Потоки пограничных слоев текучей среды, образовавшиеся, где это возможно, в области расположения, как правило, плоских промежуточных участков, после прохождения определенного расстояния в пространстве вступают в контакт с группой выступов и впадин, изменяя свою форму и направление, благодаря чему происходит обмен между различными слоями потока. Этот эффект особенно ярко выражен, если дно промежуточного участка, образованного между двумя группами, расположенными на расстоянии друг от друга, находится ниже, чем дно впадин в группах, примыкающих к соответствующему промежуточному участку, или если группы, расположенные друг за другом в направлении потока текучей среды, смещены по отношению друг к другу в поперечном направлении относительно направления потока. Тот же самый результат достигается, если по меньшей мере две группы расположены на разном расстоянии от одной из групп, смежных с ними.

Макроструктурирование согласно изобретению достигается благодаря расположению групп на расстоянии друг от друга, микроструктурирование поверхности, которое также оказывает положительное влияние на оптимизацию поведения потока, может быть достигнуто благодаря тому, что каждая из групп содержит по меньшей мере две подгруппы, каждая из которых содержит по меньшей мере два выступа и ограничиваемую ими впадину, при этом подгруппы отделены друг от друга впадиной, если смотреть в направлении, перпендикулярном направлению потока текучей среды. Поскольку профиль каждый впадины, отделяющей соответствующие подгруппы друг от друга, отличается от профиля впадин, ограниченных теми выступами в подгруппах, которые примыкают к впадине, отделяющей подгруппы друг от друга, профилирование выступов и впадин согласно изобретению, которое с точки зрения оптимизации потока текучей среды является предпочтительным, также может использоваться при создании микроструктуры.

Что касается технологии производства, то структуру поверхности изделия согласно изобретению можно создать достаточно просто, поскольку группы сформированы из выступов и ограниченных ими впадин, а каждая из их подгрупп занимает прямоугольную область. При формировании отдельных групп и их подгрупп на поверхности изделия в процессе прокатки или аналогичного способа формообразования предпочтительным является расположение групп с созданием заданного повторяющего рельефа. Группы, содержащие подгруппы, могут быть расположены так, что при виде сверху они располагаются в перекрестном порядке, либо могут быть расположены так, что центральные точки занимаемых ими областей образуют вершины треугольника.

Чтобы избежать, насколько это возможно, возникновения турбулентности потока на поверхности изделия в области подгрупп, образующих группу, целесообразно создать такие подгруппы, чтобы по меньшей мере две из них имели разные профили.

Как правило, каждая из групп, не содержащих подгруппы, занимает область от 10×10 мкм до 2000×2000 мкм. Если группа образована из нескольких подгрупп, то такая группа может занимать значительно большую область.

Таким образом, в изделии согласно изобретению участок поверхности, который при практическом применении вступает в контакт с потоком текучей среды, имеет полученную при штамповке структуру, содержащую группу с по меньшей мере двумя выступами и впадиной между ними, причем как длина, так и ширина области, занимаемой группой, обычно составляют от 10 до 2000 мкм, и по меньшей мере один из выступов имеет высоту от 10 до 2000 мкм. При этом выступы в группах соединены между собой по меньшей мере одной впадиной, содержащей по меньшей мере одну область, которая находится выше дна предпочтительно бесструктурной впадины, находящейся между двумя смежными группами.

Для предотвращения возникновения турбулентности потока в областях торцевых поверхностей выступов, обтекаемых текучей средой, скашивают или скругляют кромки этих торцевых поверхностей. Точно также можно скашивать или скруглять кромки задней поверхности выступов, чтобы предотвратить отрыв потока от них. К тому же, что касается оптимизации потока, предпочтительно, чтобы боковые поверхности выступов, если смотреть в направлении потока, начинались от сравнительно широкой торцевой контактной поверхности и продолжались, сходясь друг с другом, или сужались в направлении более узкой задней торцевой поверхности выступов.

Как правило, изделия согласно изобретению являются плоскими стальными изделиями, изготовленными прокаткой. Например, эти изделия представляют собой полосы нержавеющей стали или рулонные полосы, разрезанные на дисковых ножницах.

Далее изобретение будет описано более подробно на примере вариантов его осуществления со ссылкой на чертежи.

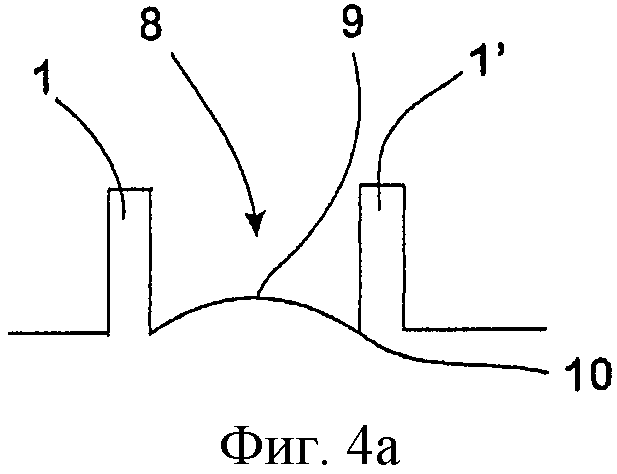

На фиг.1a-1f показаны выступы разной конфигурации, сформированные в структуре поверхности согласно изобретению, вид в поперечном разрезе;

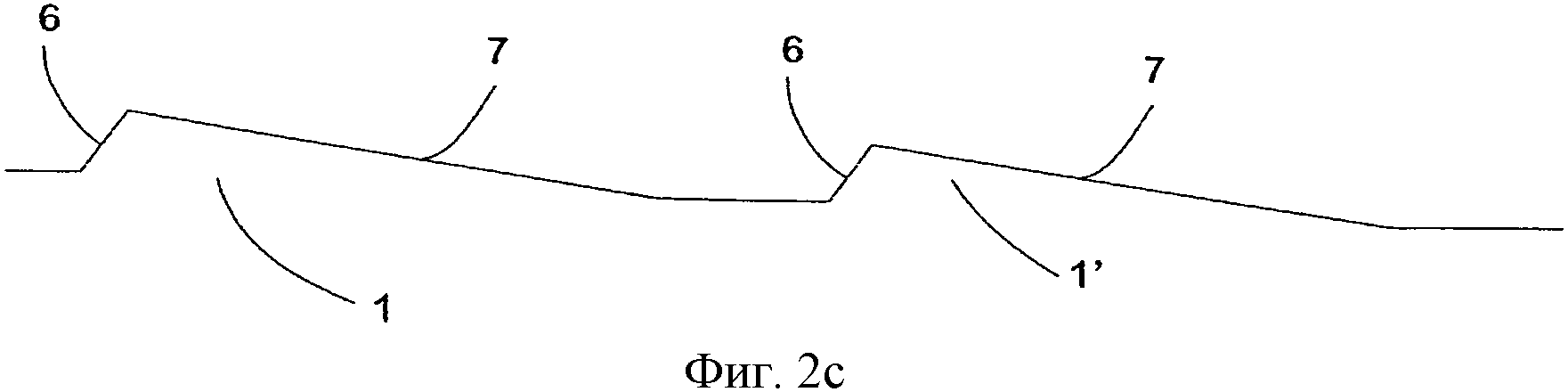

на фиг.2а-2d - то же, вид сбоку;

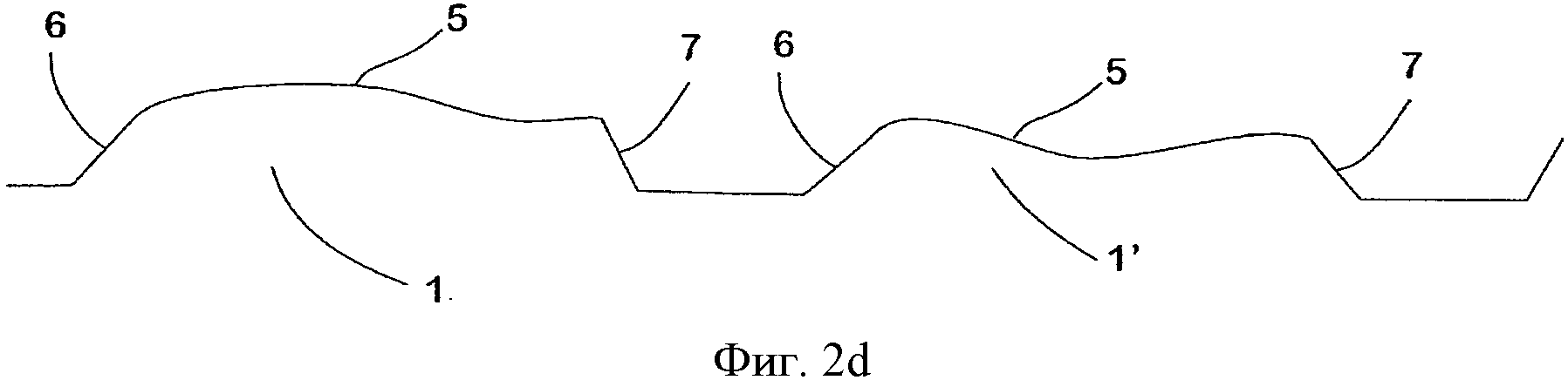

на фиг.3а-3b - то же, вид в перспективе;

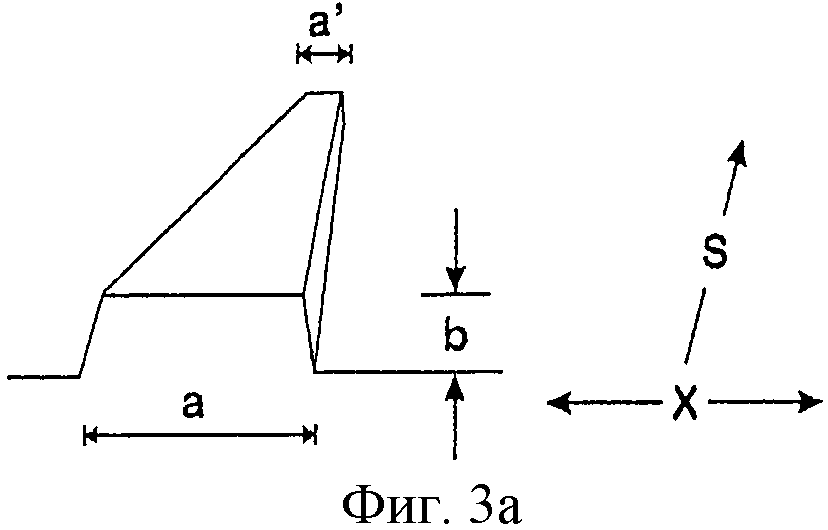

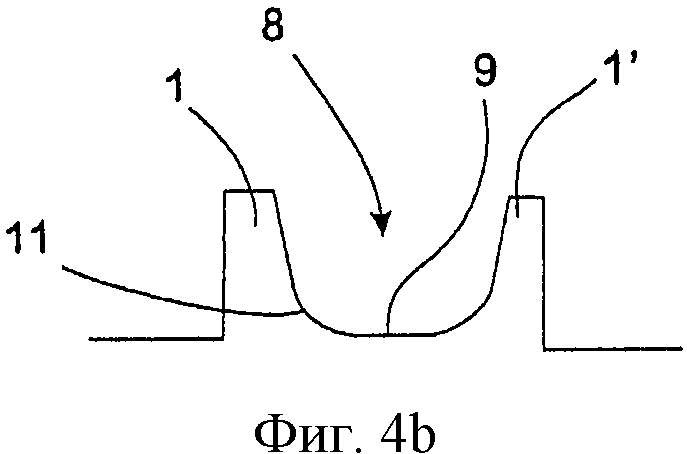

на фиг.4а-4h показаны группы с разными профилями в структуре поверхности согласно изобретению;

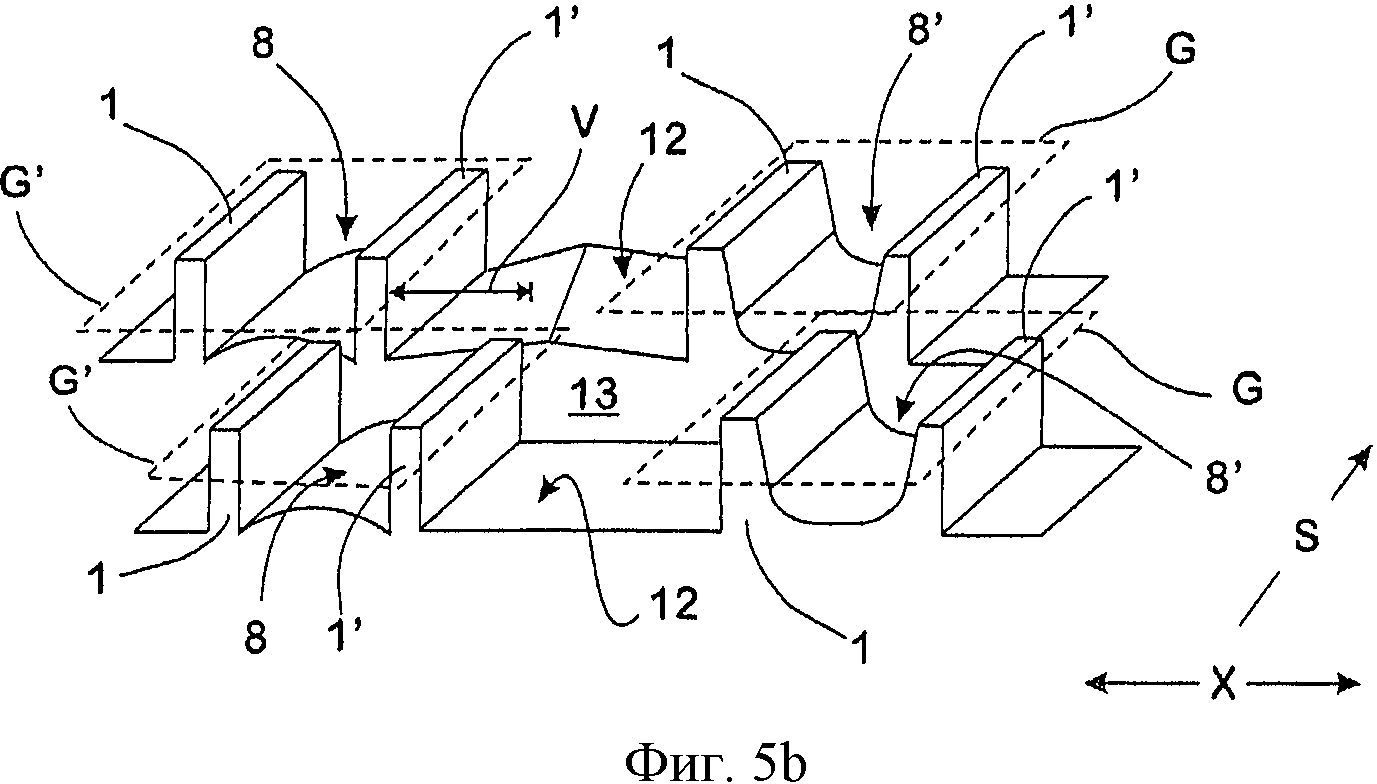

на фиг.5а-5b показаны структуры поверхности с разным расположением групп, вид в перспективе;

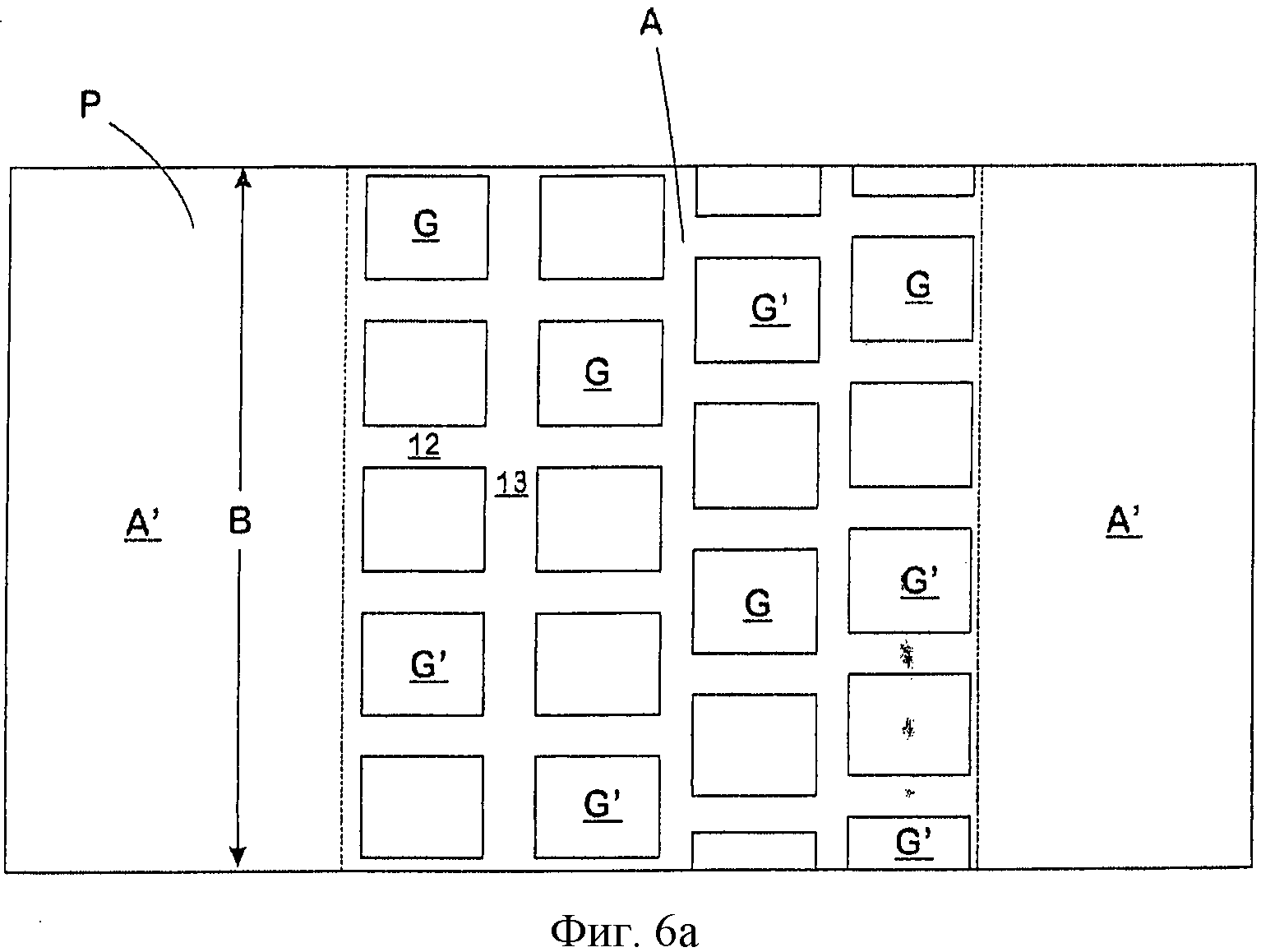

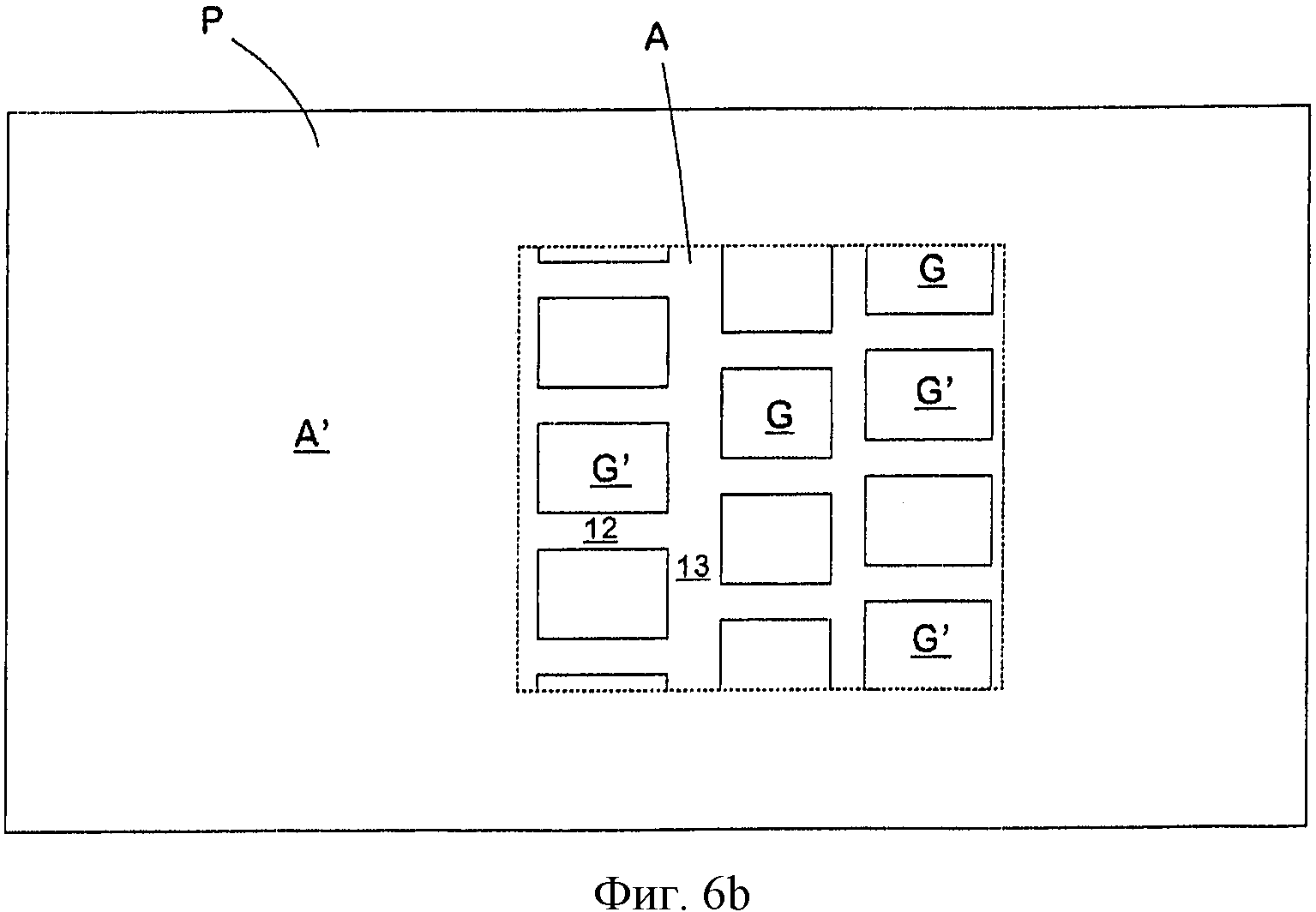

на фиг.6а-6b показаны разные поверхности листовых стальных изделий, вид сверху;

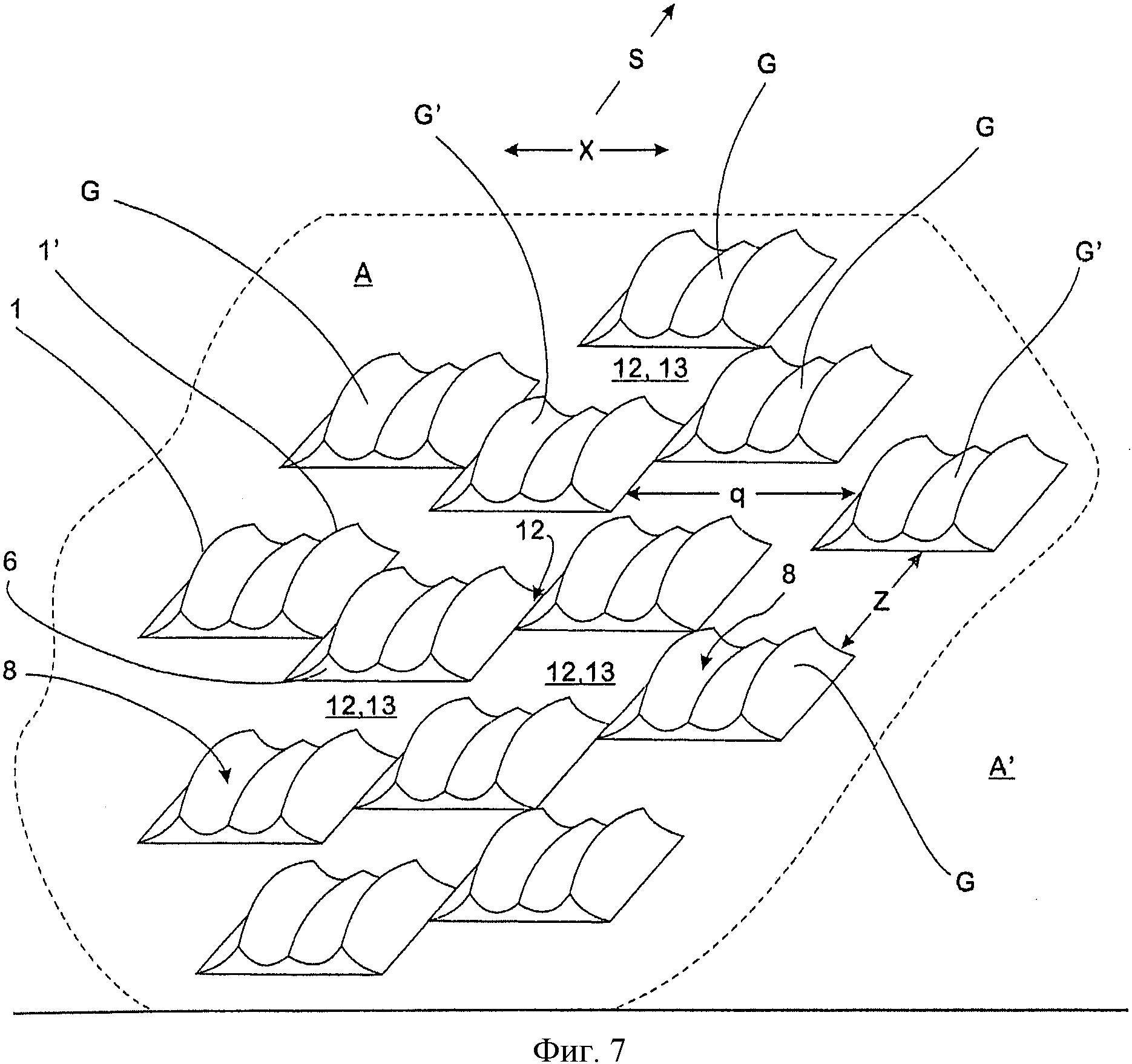

на фиг.7 показана структура поверхности согласно изобретению, вид в перспективе;

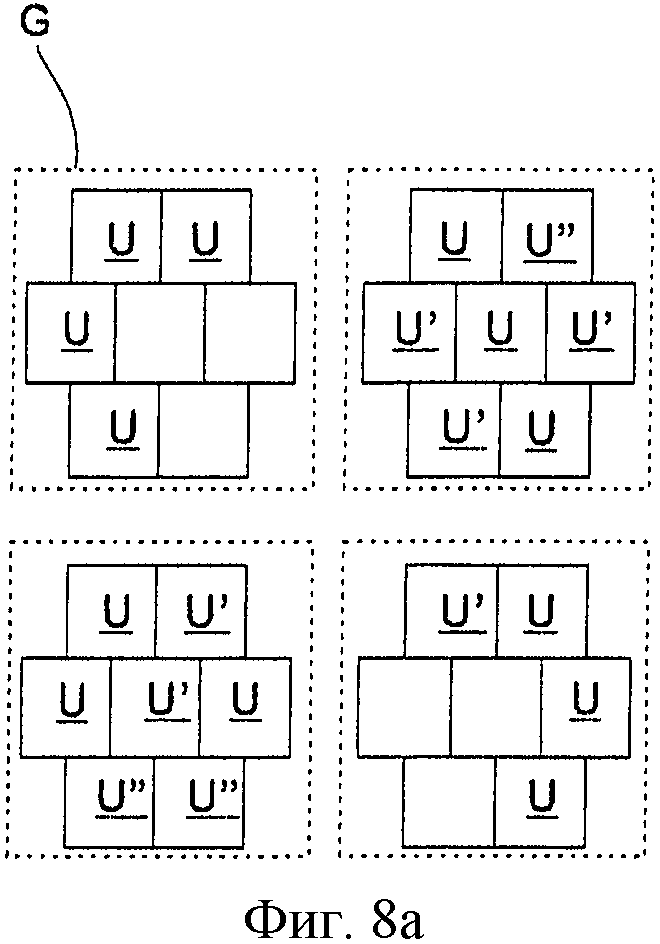

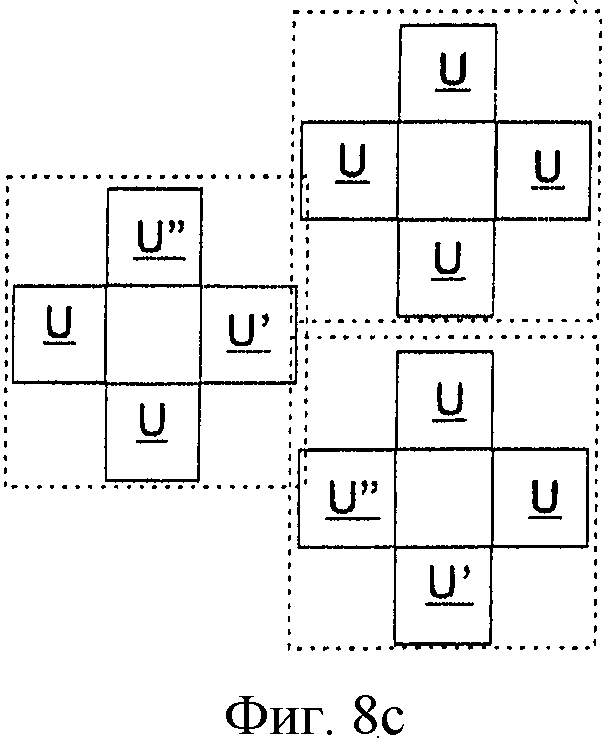

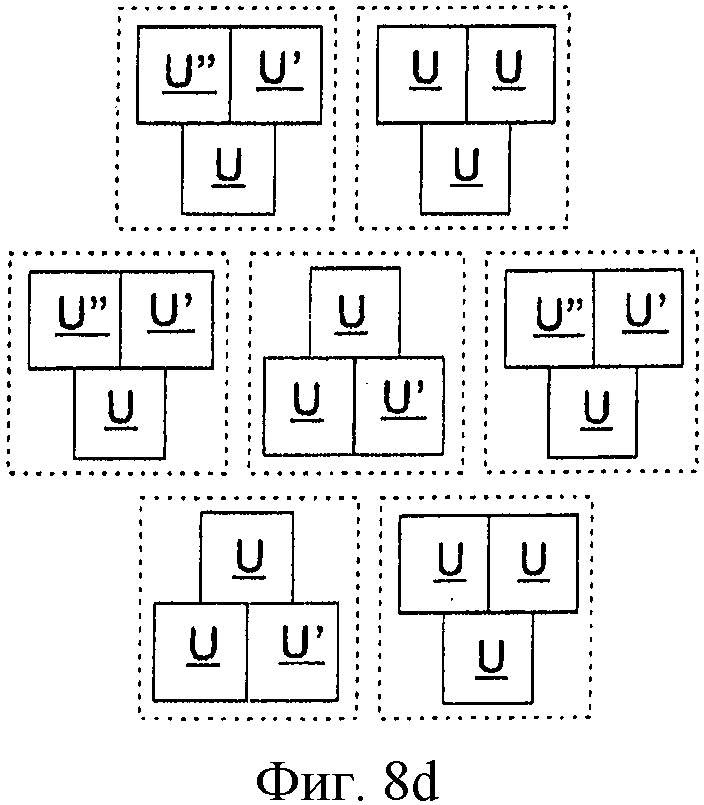

на фиг.8а-8d показаны группы, каждая из которых содержит различные подгруппы в структуре поверхности согласно изобретению, вид сверху;

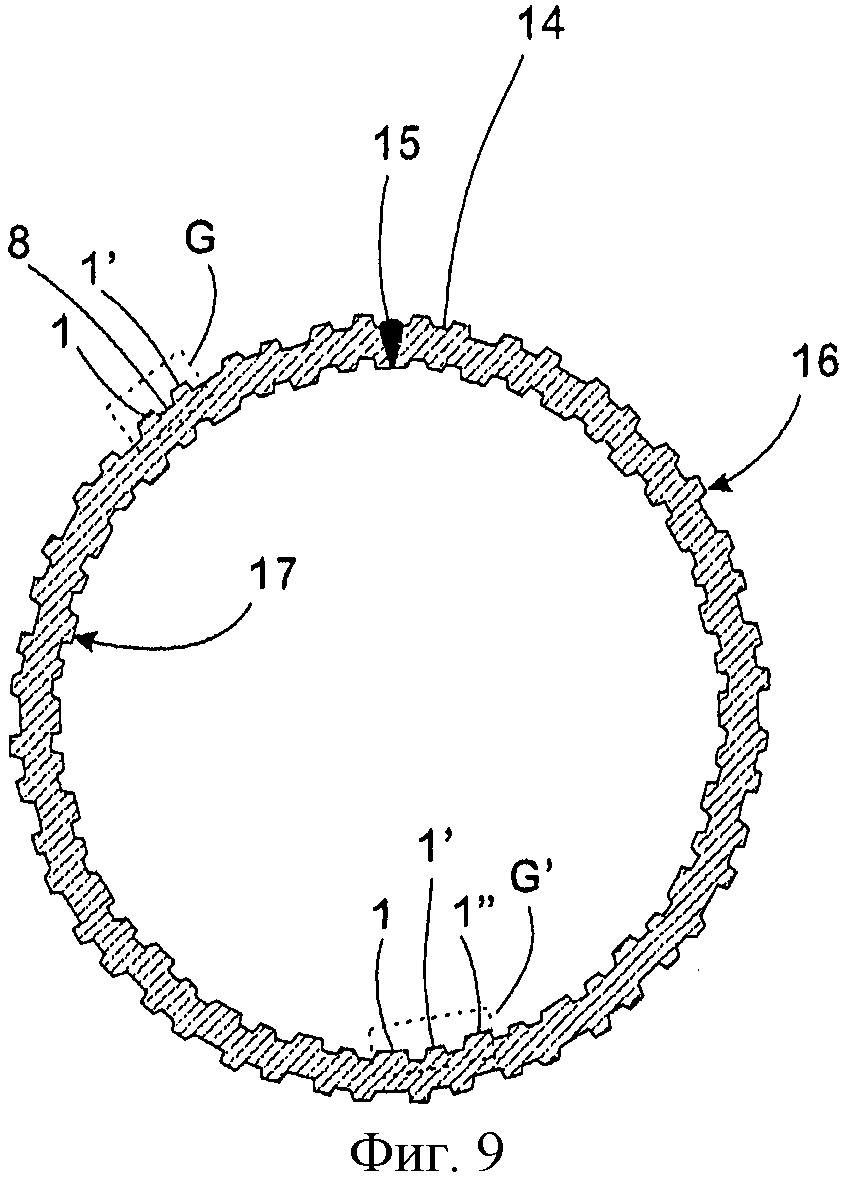

на фиг.9 показана труба для теплообменника, вид в поперечном разрезе.

На фиг.1a-1f показаны различные формы поперечных сечений выступов 1, полученных профилированием структуры поверхности изделия Р, представляющего собой, например, горячекатаный и холоднокатаный лист нержавеющей стали. Как ширина а, так и высота b выступов 1 находятся в диапазоне от 0 до 2000 мкм, а углы γ1 и γ2, образованные между боковыми поверхностями 2 и 3 и базовой поверхностью 4 выступов 1, могут составлять от 0° до 125°. Углы γ1 и γ2 могут быть как равными, так и различными.

Верхняя поверхность 5 выступов может быть плоской (фиг.1а-1 с) или кривой: вогнутой (фиг.1е) или выпуклой. Радиусы r1, r2 сопряжения верхней 5 и боковых поверхностей 2, 3 выступов 1 находятся в диапазоне от 0 до 2000 мкм и могут быть как равными, так и различными. Также можно сформировать выступ 1 с боковыми поверхностями 2, 3, сходящимися между собой наверху и формирующими острый угол. Поперечное сечение такого выступа имеет треугольную форму (фиг.1d), или выступ 1 может иметь конфигурацию без каких-либо явно выраженных боковых поверхностей, только с выгнутой верхней поверхностью 5 (фиг.1f).

Профили поперечного сечения могут постепенно увеличиваться или уменьшаться (линейно или нелинейно) за счет изменения ширины а, высоты b, углов γ1, γ2 и радиусов r1, r2, в результате чего профили могут изменяться в направлении S потока текучей среды.

В направлении S потока текучей среды выступы 1 могут быть прямолинейными, криволинейными или иметь сложную криволинейную конфигурацию. Также в направлении S потока текучей среды форма поперечного сечения выступов 1 может быть однократно или многократно изменена.

Выступы 1, 1', 1", расположенные друг за другом в направлении потока текучей среды, как показано на фиг.2а-2d, могут иметь разную длину LI, L2, соответственно, в направлении S потока текучей среды, разную протяженность их верхних поверхностей 5 и контактных торцевых поверхностей 6, а также задних поверхностей, наклоненных под разными углами α1 и α2. Расстояния D1, D2 между последовательно расположенными в направлении S потока текучей среды выступами 1, 1', 1" также могут отличаться друг от друга. Также выступы могут иметь конфигурацию без каких-либо явно выраженных верхних поверхностей, в которой контактная поверхность 6 и задняя поверхность 7 сходятся непосредственно друг с другом (фиг.2b, 2с).

Выступы 1, 1', 1", если смотреть в направлении S потока текучей среды, могут иметь постоянную ширину а. Также ширина выступов 1, 1', 1" может изменяться по их длине LI, L2. Как показано на фиг.3а, 3b, выступы 1, 1', 1", если смотреть в направлении S потока текучей среды, могут сужаться, имея в области контактной поверхности 6 начальную большую ширину а, а в области задней поверхности 7 меньшую ширину а'. Для этого боковые поверхности 2, 3 выступов 1 могут сходиться друг с другом в направлении задней поверхности 7. Следует отметить, что высота b выступов 1, 1', 1" может быть постоянной или может изменяться по длине LI, L2 выступов 1, 1', 1". Таким образом, высота b выступа в направлении S потока текучей среды может увеличиваться от малой высоты b' в области контактной поверхности 6 до большой высоты b" в области задней поверхности 7 или наоборот.

Кроме того, предпочтительно, чтобы выступы 1, 1', 1", если смотреть в направлении S потока текучей среды, были криволинейными или имели сложную криволинейную конфигурацию.

Выступы 1, 1', 1", объединенные в группы G, ограничивают между собой впадины 8, 8', 8", которые, в свою очередь, соединяют выступы 1, 1', 1" между собой. Соответствующие впадины 8, 8', 8" могут иметь, например, выпуклое дно 9 (фиг.4а), вогнутое дно 9 (фиг.4b), воронкообразное дно 9 (фиг.4d) или плоское дно 9 и переходят в смежные выступы или с образованием резко очерченного края 10 или непрерывного криволинейного изгиба 11. Также соответствующая впадина 8' может быть сформирована в виде пологого участка между двумя выступами 1, 1', 1" разной высоты b, b', следующими ступенчато друг за другом (фиг.4с).

Каждая группа G содержит по меньшей мере два выступа 1, 1', 1". Выступы 1, 1', 1" в группе могут иметь одинаковую высоту b (фиг.4а, 4b). Целесообразно, чтобы по меньшей мере один выступ 1' в группе G имел высоту b', отличную от высоты b выступов в других группах (фиг.4с-4h).

В зависимости от размера соответствующих групп G, G' расстояние q, q' между группами G и G', измеренное в поперечном направлении X относительно направления S потока текучей среды, может составлять от 5 мкм до 10 мм. Расстояния q, q' между смежными группами G, G' в поперечном направлении X могут быть одинаковыми для всех групп или разными. Указанные расстояния могут подчиняться любой произвольной зависимости, чтобы локально придать поверхности определенные свойства.

Впадины 12, 12, образованные между двумя смежными группами G, G', могут быть ровными или могут иметь профиль, отличный от плоского. Профиль впадин 12, 12', отделяющих друг от друга соответствующие группы G, G', отличается от профиля впадин 8, 8', которые ограничены выступами 1, 1' в группах G, G', которые примыкают к впадинам 12, 12', отделяющим друг от друга группы G, G'.

Если смотреть в направлении S потока текучей среды, группы G, G' могут быть выровнены друг с другом в ряды (фиг.5 а) или могут быть смещены по отношению друг к другу в поперечном направлении X (фиг.5b). Когда группы расположены со смещением V, то оно не обязательно должно быть одинаковым для всех групп G, G', а может варьироваться, чтобы локально придать поверхности определенные свойства.

Кроме того, как показано на фиг.5а, 5b, группы G, G' могут быть расположены на расстоянии Z друг от друга в направлении S потока текучей среды. Указанное расстояние также не обязательно должно быть постоянным, а может быть разным для всех пар смежных групп G, G' в направлении S потока текучей среды, чтобы локально придать поверхности определенные свойства. Промежуточные участки 13, 13', образованные между группами G, G', расположенными на расстоянии друг от друга в указанном направлении, могут быть подобно впадинам 12, 12', отделяющим группы G, G' друг от друга в поперечном направлении X, сформированы плоскими или могут иметь иную конфигурацию для того, чтобы локально придать поверхности определенные свойства. В зависимости от соответствующих локальных условий впадины 12, 12 и промежуточные участки 13, 13' могут быть одинаковыми, например, если группы G, G' и промежуточные участки 13, 13' или впадины 12, 12', отделяющие группы, расположены, чередуясь друг с другом в шахматном порядке.

Изделие Р, представляющее собой лист нержавеющей стали, может иметь участки поверхности А', которые не входят в группы G, G' и сформированы по существу плоскими. Участки А поверхности изделия Р, в которых расположены группы G, G', могут продолжаться по всей ширине В изделия Р, и каждый участок А может быть расположен между двумя участками А' с плоской поверхностью (фиг.6а) или может быть обособленно расположен в участке А' с плоской поверхностью (фиг.6b).

За счет формирования структуры поверхности согласно изобретению определенным участкам поверхности изделия Р посредством заданного рельефа локально могут быть приданы определенные свойства. Таким образом, создавая с использованием штамповки структуру поверхности согласно изобретению, можно локально и целенаправленно установить определенные характеристики теплопередачи или массопереноса, определенные потери давления, определенный эффект трения или определенный оптический эффект, например коэффициенты отражения или поглощения солнечного излучения.

Каждая группа G, G' может содержать подгруппы U, U', U", которые расположены относительно друг друга таким же образом, как и группы G, G'. В группах G, G' подгруппы U, U', U" могут быть расположены друг за другом в направлении S потока текучей среды или рядом друг с другом в поперечном направлении X. Впадины, отделяющие подгруппы U, U', U", которые являются смежными в поперечном направлении X, могут быть ровными или плоскими, т.е. бесструктурными, или могут иметь профиль, максимальная глубина которого меньше глубины профиля впадин в смежных подгруппах.

Как показано на фиг.8а-8b, группы G, G' могут состоять из двух, трех, четырех, пяти или более подгрупп U, U', U", причем каждая группа G, G' расположена на расстоянии q, q' в поперечном направлении X и на расстоянии Z в направлении S потока текучей среды от смежной группы G, G'. Между подгруппами U, U', U" образованы впадины (в поперечном направлении X) и имеются промежуточные участки (в направлении S потока текучей среды), которые подобны впадинам 12, 12', отделяющим группы G, G в макроструктуре, сформированной группами G, G', и промежуточным участкам 13, 13', могут быть ровными или иметь плоский профиль, который описывается произвольной функцией. Следует отметить, что глубина профиля впадин, отделяющих подгруппы, и глубина профиля промежуточных участков, при необходимости имеющихся между ними, не больше высоты профиля выступов в подгруппах.

Подгруппы U, U', U", объединенные в группы G, G, могут иметь одинаковую или разную конфигурацию, чтобы в определенной степени локально влиять на конкретные характеристики потока текучей среды, обтекающей изделие Р.

Труба 14 теплообменника, для наглядности показанная на фиг.9 без соблюдения масштаба, изготовлена из разрезанного листа, полученного из изделия Р, который на первой технологической операции был согнут вокруг оправки с получением заготовки трубы, имеющей в поперечном сечении форму кольца со щелью. Щель в заготовке затем сваривают посредством лазерной сварки с образованием сварного шва 15.

Как наружная поверхность 16, так и внутренняя поверхность 17 трубы 14 имеет структуру согласно изобретению. На внутренней поверхности 17 трубы 14, по которой проходит вода или другая среда теплообменника, указанная структура снижает сопротивление потоку и одновременно обеспечивает оптимальную теплопередачу от стенок трубы к среде теплообменника. К тому же сформированная на наружной поверхности трубы 14 структура обеспечивает оптимальную способность теплопоглощения. В конечном счете следует отметить, что благодаря структурированию поверхности согласно изобретению попадающая на трубу 14 лучистая энергия эффективно поглощается трубой 14 и рассеивается в среде, проходящей через трубу 14.

Перечень ссылочных номеров позиций

1, 1', 1'-Выступы

2, 3 - Боковые поверхности выступов 1, 1', 1"

4 - Базовая поверхность выступов 1, 1' 1"

5 - Верхняя поверхность выступов 1, 1' 1"

6 - Контактная поверхность выступов 1, 1', 1"

7 - Задняя поверхность выступов 1, 1', 1"

8, 8', 8"-Впадины между двумя выступами 1, 1', 1" группы G, G'

9 - Дно впадины 8, 8', 8"

10 - Край

11 - Изгиб

12, 12' - Впадины, разделяющие две смежные группы G, G'

13, 13' - Промежуточные участки

14 - Труба

15 - Сварной шов

16 - Наружная поверхность трубы 14

17 - Внутренняя поверхность трубы 14

α1, α2 - Углы

γ1, γ2 - Углы

a, a' - Ширина выступов 1, 1', 1"

b, b', b" - Высота выступов 1, 1, 1"

А' - Участок поверхности изделия Р

А - Участок поверхности изделия Р, в котором расположены группы G, G'

B - Ширина изделия Р

D1, D2 - расстояние между последовательными выступами 1, 1', 1" в направлении S потока текучей среды

G, G' - Группы

L1, L2 - Длины выступов 1, 1', 1"

q, q' - Расстояния между группами G, G'

Р - Изделие (лист нержавеющей стали)

r1, r2 - Радиусы сопряжения

S - Направление потока текучей среды

U, U', U" - Подгруппы, входящие в группы G, G'

V - Смещение

X - Поперечное направление относительно направления S потока текучей среды

Z - Расстояние

Реферат

Изобретение относится к изделию, предназначенному для использования в текучих средах. На поверхности этого изделия имеется по меньшей мере один участок, предназначенный для контакта с потоком текучей среды, протекающей в направлении (S), и содержащий выступы (1, 1', 1") заданных длины (L1, L2) и конфигурации, причем смежные выступы (1, 1, 1") ограничивают впадину (8, 8'). Изобретение также относится к способу изготовления и к применению указанного изделия. Изделие согласно изобретению является экономичным в изготовлении и, кроме того, способствует улучшению свойств потока. Указанные преимущества достигаются благодаря тому, что по меньшей мере два выступа (1, 1', 1") и ограничиваемая ими соответствующая впадина (8, 8') образуют группу (G, G'). При этом имеются по меньшей мере две группы (G, G'). Каждая группа (G, G') отделена от смежной группы (G, G') впадиной (12, 12'), если смотреть в направлении, перпендикулярном направлению (S) потока текучей среды, а профиль впадины (12, 12'), отделяющей соответствующие группы (G, G') друг от друга, отличается от профиля впадин (8, 8'), ограниченных теми выступами (1, 1', 1") в группах (G, G'), которые в примыкают к впадине (12, 12'), отделяющей группы (G, G') друг от друга. 3 н. и 13 з.п. ф-лы, 30 ил.

Комментарии