Гидравлический масляный цилиндр и относящиеся к нему устройства, гидравлическая буферная система, экскаватор и автобетононасос - RU2569785C2

Код документа: RU2569785C2

Чертежи

Описание

[0001] В настоящей заявке заявлено преимущество приоритета патентной заявки Китая №201010235136.2 "Гидравлический масляный цилиндр и относящееся к нему устройство, гидравлическая буферная система, экскаватор и автобетононасос", поданной в Государственное ведомство по интеллектуальной собственности Китая 23 июля 2010, которая полностью включена в настоящую заявку по ссылке.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящая заявка относится к области гидравлической техники и в частности к гидравлическому цилиндру. Настоящая заявка также относится к устройствам для гидравлического масляного цилиндра, а также к гидравлической буферной системе, содержащей гидравлический масляный цилиндр, экскаватору и автобетононасосу, оба из которых содержат гидравлический масляный цилиндр.

УРОВЕНЬ ТЕХНИКИ

[0003] Гидравлический цилиндр является элементом, который широко используется в строительных машинах, и во время работы поршень непрерывно совершает возвратно-поступательные перемещения. Когда поршневой шток достигает предельного положения, торцевая поверхность поршня может с большой силой ударить в концевую крышку поршня, что может вызвать повреждение гидравлического цилиндра. Таким образом, в указанном положении необходимо использовать буферное устройство для предотвращения повреждения гидравлического цилиндра, вызванного описанным выше ударным воздействием.

[0004] Имеются большие различия между известными буферными устройствами по причине различных случаев применения и различных размеров гидравлических цилиндров. В небольших цилиндрах в качестве буферных устройств могут использоваться работающие на сжатие пружины. Однако для гидравлических цилиндров большого диаметра и с длинным рабочим ходом поршня трудно изготовить работающую на сжатие пружину для использования в качестве буферного устройства, имеющую достаточную упругость, и такая пружина скорее всего выйдет из строя при повторяющихся многочисленных сжатиях. Таким образом, для гидравлического цилиндра, имеющего большой диаметр и длинный рабочий ход, в целом используется гидравлический буферный механизм, показанный на фиг.1.

[0005] Как показано на фиг.1, буферное устройство содержит небольшое буферное кольцо 06, установленное в промежуточном кольцевом канале, расположенном на дополнительной секции поршневого штока, и небольшую буферную втулку 04, расположенную на дополнительной секции поршневого штока. Соответствующее небольшой буферной втулке 04, буферное внутреннее отверстие 07, имеющее внутреннюю поверхность, взаимодействующую с наружной поверхностью небольшой буферной втулки 04, выполнено в закрывающей части отверстия концевой крышки 01 бесштоковой полости масляного цилиндра. Когда поршневой шток отводится к цилиндру, небольшая буферная втулка 04 сначала вставляется в буферное внутреннее отверстие 07 для блокирования масловозвращающего канала в бесштоковой полости в корпусе 02 цилиндра, и в то же время дроссельный канал для масла образуется зазором между буферной втулкой 04 и буферным внутренним отверстием 07; таким образом, поршень 05 может продолжать перемещение в направлении отвода, однако по причине буферного эффекта дроссельного канала для масла скорость перемещения поршня 05 замедляется. И когда поршень 05 постепенно приближается к конечному положению процесса отвода поршневого штока 03, дроссельный канал для масла между буферной втулкой 04 и буферным внутренним отверстием 07 постепенно увеличивается, в результате чего постепенно увеличивается эффект демпфирования дроссельного канала для масла, и таким образом перемещение поршня 05 постепенно плавно замедляется до окончательного достижения конечного положения процесса отвода поршневого штока 03.

[0006] В настоящее время описанный выше буферный механизм широко используется в гидравлическом масляном цилиндре с большим диаметром и длинным рабочим ходом для обеспечения улучшенной буферной защиты гидравлического масляного цилиндра.

[0007] Однако описанный выше буферный механизм также имеет некоторые очевидные недостатки. Во-первых, гидравлический масляный цилиндр, имеющий большой диаметр и длинный рабочий ход, такой как ведущий цилиндр, используемый для приведения в действие стрелы экскаватора, обычно работает в режимах с тяжелой нагрузкой и большой частотой перемещений поршня. В данном случае буферная втулка 04 в описанном выше буферном механизме будет неоднократно входить в описанное выше буферное внутреннее отверстие 07 с высокой скоростью, и поскольку согласующий интервал между буферной втулкой 04 и буферным внутренним отверстием 07 является очень малым, а поршневой шток 03 является очень тяжелым, указанный поршневой шток 03 может быть легко перекошен к одной стороне под действием собственного веса. Таким образом, гидравлический цилиндр, используемый в описанном выше случае применения, имеет тенденцию к отказу по причине разрушения буферной втулки 04, которая входит в буферное внутреннее отверстие 07, и, следовательно, весь гидравлический цилиндр не сможет работать.

[0008] Другой существенный недостаток описанного выше буферного механизма состоит в том, что наружный диаметр большой буферной втулки 04 должен точно соответствовать внутреннему диаметру буферного внутреннего отверстия 07, поскольку в противном случае буферный эффект не будет достигнут. В результате, требования к точности изготовления буферного механизма являются чрезвычайно высокими, и изготовители обычного уровня не смогут соответствовать таким требованиям. По причине чрезмерно высоких требований к точности изготовления гидравлические цилиндры с большим диаметром цилиндра и длинным рабочим ходом по существу стали "узким местом" в производстве экскаваторов и других строительных машин, что намного снижает производительность различных изготовителей в последующей технологической цепочке.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0009] Согласно настоящему изобретению предложен гидравлический масляный цилиндр, и буферная система указанного гидравлического масляного цилиндра надежно осуществляет буферный эффект в эксплуатационном режиме с большой нагрузкой и высокой частотой, а также имеет длительный срок службы. Требования к точности изготовления предложенного гидравлического масляного цилиндра являются низкими, и таким образом облегчено изготовление указанного гидравлического масляного цилиндра. В частности облегчено изготовление гидравлического масляного цилиндра, имеющего большой диаметр и длинный рабочий ход.

[0010] Согласно настоящему изобретению также предложены устройства, относящиеся к гидравлическому масляному цилиндру, включая поршневой шток, буферную втулку и дополнительную секцию поршневого штока.

[0011] Согласно настоящему изобретению также предложена гидравлическая буферная система, содержащая гидравлический масляный цилиндр.

[0012] Согласно настоящему изобретению также предложен экскаватор, содержащий гидравлический масляный цилиндр.

[0013] Согласно настоящему изобретению также предложен автобетононасос, содержащий гидравлический масляный цилиндр.

[0014] Согласно настоящему изобретению предложен гидравлический масляный цилиндр, в котором буферная втулка расположена на дополнительной секции поршневого штока с возможностью скользящего перемещения в осевом направлении вдоль указанной дополнительной секции, расположенной в бесштоковой полости, и торцевая поверхность буферной втулки, обращенная к нижней стороне корпуса цилиндра, является первой торцевой поверхностью буферной втулки;

уплотняющая бесштоковую полость торцевая поверхность находится в полости масляного цилиндра между отверстием для масла в бесштоковой полости, и конечным положением торцевой поверхности поршня в бесштоковой полости во время отводящего перемещения поршневого штока и выполнена с обеспечением возможности блокирования буферной втулки и упирания в первую торцевую поверхность буферной втулки для формирования уплотняющей поверхности; и

дополнительно обеспечено наличие по меньшей мере одного дроссельного канала для масла, так что во время процесса отводящего перемещения поршневого штока гидравлическое масло, находящееся со стороны уплотняющей поверхности, ближайшей к поршню, может протекать к отверстию для масла в бесштоковой полости через дроссельный канал для масла в период времени от момента, когда первая торцевая поверхность буферной втулки уперта в уплотняющую бесштоковую полость торцевую поверхность для формирования уплотняющей поверхности, до момента, когда поршень отведен к конечному положению своего отводящего перемещения;

причем концевая часть дополнительной секции поршневого штока снабжена ограничителем, а гидравлический масляный цилиндр дополнительно содержит эластичный элемент, обладающий упругостью и установленный в бесштоковой полости, который выполнен с возможностью прижима буферной втулки к указанному ограничителю.

[0015] Предпочтительно по меньшей мере один дроссельный канал для масла выполнен в осевом направлении линейно между дополнительной секцией поршневого штока и буферной втулкой.

[0016] Предпочтительно конец дроссельного канала для масла, ближайший к поршню, является первым концом, и другой конец дроссельного канала для масла, ближайший к отверстию для масла в бесштоковой полости, является вторым концом, причем площадь поперечного сечения дроссельного канала для масла постепенно увеличивается в направлении от первого конца ко второму концу.

[0017] Предпочтительно в случае, если поршневой шток отведен к конечному положению, между буферной втулкой и конечной точкой скользящего перемещения буферной втулки в направлении к поршню имеется некоторое расстояние.

[0018] Предпочтительно в случае, если первая торцевая поверхность буферной втулки входит в контакт с уплотняющей бесштоковую полость торцевой поверхностью для формирования уплотняющей поверхности, площадь осевого действия на буферную втулку гидравлического масла со стороны уплотняющей поверхности, ближайшей к поршню, больше площади осевого действия на буферную втулку гидравлического масла с другой стороны уплотняющей поверхности, ближайшей к отверстию для масла в бесштоковой полости.

[0019] Предпочтительно эластичный элемент, имеющий некоторую упругость и установленный в бесштоковой полости, прижимает буферную втулку к ограничителю, расположенному на концевой части дополнительной секции поршневого штока.

[0020] Предпочтительно ограничитель, расположенный на концевой части дополнительной секции поршневого штока, является стопорной шпонкой, содержащей два полукольца.

[0021] Предпочтительно в конечном положении отводящего перемещения поршня выполнен поршневой ограничивающий заплечик, обеспечивающий возможность прохождения буферной втулки и останавливающий поршень в конечном положении.

[0022] Предпочтительно основная часть дроссельного канала для масла представляет собой дроссельный канал, проходящий в осевом направлении на поверхности дополнительной секции поршневого штока.

[0023] Предпочтительно площадь поперечного сечения дроссельного канала постепенно увеличивается в направлении от первого конца, ближайшего к поршню, ко второму концу, ближайшему к отверстию для масла в бесштоковой полости, и в случае постоянной ширины указанная площадь поперечного сечения увеличивается за счет увеличения глубины дроссельного канала.

[0024] Предпочтительно основная часть дроссельного канала для масла представляет собой дроссельный канал, проходящий в осевом направлении на поверхности дополнительной секции поршневого штока, причем площадь поперечного сечения указанного дроссельного канала постепенно увеличивается в направлении от первого конца, ближайшего к поршню, ко второму концу, ближайшему к отверстию для масла в бесштоковой полости. Торцевая поверхность стопорной шпонки ближайшая к поршню снабжена кольцевым каналом, и выходное отверстие дроссельного канала связано с указанным кольцевым каналом.

[0025] Предпочтительно выполнен по меньшей мере один кольцевой канал, действующий в качестве балансировочного канала, который выполнен в дополнительной секции поршневого штока или на внутренней периферийной поверхности буферной втулки, причем сечение указанного кольцевого канала является V-образным, U-образным, имеет прямоугольную форму или иную форму.

[0026] Предпочтительно дроссельный канал для масла содержит две секции, причем передняя секция, ближайшая к первому концу, представляет собой дроссельный канал, выполненный в осевом направлении на поверхности дополнительной секции поршневого штока, а задняя секция, ближайшая ко второму концу, представляет собой скрытый канал для масла, проходящий в осевом направлении внутри дополнительной секции поршневого штока, при этом дроссельный канал имеет глубину, постепенно увеличивающуюся в направлении от первого конца ко второму концу.

[0027] Предпочтительно дроссельный канал для масла содержит скрытый канал для масла, проходящий в осевом направлении в дополнительной секции поршневого штока, и несколько дроссельных отверстий для масла, связывающих поверхность дополнительной секции поршневого штока со скрытым каналом для масла, причем указанные дроссельные отверстия для масла распределены в осевом направлении на поверхности дополнительной секции поршневого штока, и чем ближе находится дроссельное отверстие для масла ко второму концу дроссельного канала для масла, тем больше его диаметр; при этом выходным отверстием скрытого канала для масла является второй конец дроссельного канала для масла, а дроссельные отверстия масла представляют собой первый конец дроссельного канала для масла.

[0028] Предпочтительно дроссельный канал для масла представляет собой скошенную поверхность, в осевом направлении проходящую вдоль поверхности дополнительной секции поршневого штока, имеющую наклон в направлении от торцевой поверхности поршня к концевой части дополнительной секции поршневого штока.

[0029] Предпочтительно уплотняющая бесштоковую полость торцевая поверхность расположена на концевой крышке бесштоковой полости.

[0030] Согласно настоящему изобретению также предложено устройство для гидравлического масляного цилиндра, в частности поршневой шток, содержащий дополнительную секцию, расположенную в бесштоковой полости и снабженную по меньшей мере одним дроссельным каналом для масла, проходящим в осевом направлении, причем первым концом указанного дроссельного канала для масла является конец, ближайший к положению, в котором расположена торцевая поверхность поршня в бесштоковой полости после того, как поршень установлен; вторым концом дроссельного канала для масла является другой конец, расположенный в положении, в котором расположена первая торцевая поверхность буферной втулки, когда буферная втулка не заблокирована, или расположена в положении, ближайшем к концевой части дополнительной секции; и концевая часть дополнительной секции снабжена ограничителем.

[0031] Предпочтительно дроссельный канал для масла представляет собой дроссельный канал, расположенный на поверхности дополнительной секции поршневого штока и проходящий в осевом направлении линейно, причем площадь поперечного сечения дроссельного канала постепенно увеличивается в направлении от первого конца ко второму концу.

[0032] Предпочтительно наружная периферийная поверхность дополнительной секции поршневого штока снабжена несколькими кольцевыми каналами, действующими в качестве балансирующих каналов.

[0033] Согласно настоящему изобретению также предложено другое устройство для гидравлического масляного цилиндра, в частности буферная втулка, наружный диаметр которой меньше внутреннего диаметра корпуса гидравлического масляного цилиндра в рабочем состоянии, причем внутренний диаметр указанной буферной втулки выбран с возможностью размещения буферной втулки на поршневом штоке в буферном положении и свободного перемещения скольжением в осевом направлении; первая торцевая поверхность буферной втулки, после сборки обращенная от поршня, выполнена с обеспечением возможности упирания в торцевую поверхность, уплотняющую бесштоковую полость, расположенную между отверстием для масла в бесштоковой полости и конечным положением отводящего перемещения торцевой поверхности поршня в бесштоковой полости масляного цилиндра для формирования уплотняющей поверхности.

[0034] Предпочтительно вторая торцевая поверхность буферной втулки, соответствующая герметизирующей торцевой поверхности буферной втулки, снабжена центральной выступающей частью, взаимодействующей с работающей на сжатие пружиной.

[0035] Согласно настоящему изобретению также предложено другое устройство для гидравлического масляного цилиндра, в частности дополнительная секция поршневого штока, причем передняя часть дополнительной секции поршневого штока снабжена головкой, имеющей наружную резьбу для взаимодействия с резьбовым отверстием, выполненным в торцевой поверхности концевой части корпуса поршневого штока; при этом концевая часть дополнительной секции поршневого штока оснащена конструкцией стопорной шпонки. Часть дополнительной секции поршневого штока снабжена дроссельным каналом для масла, один конец которого расположен рядом с положением, в котором расположена торцевая поверхность поршня в бесштоковой полости после установки поршня, и другой конец дроссельного канала для масла расположен в положении, в котором расположена герметизирующая торцевая поверхность буферной втулки, когда буферная втулка является не заблокированной, или расположена в положении, ближайшем к концевой части дополнительной секции поршневого штока.

[0036] Предпочтительно дроссельный канал для масла представляет собой дроссельный канал, расположенный на поверхности дополнительной секции поршневого штока и проходящий в осевом направлении, причем площадь поперечного сечения указанного дроссельного канала постепенно увеличивается в направлении от первого конца ко второму концу.

[0037] Согласно настоящему изобретению предложена гидравлическая буферная система, содержащая гидравлический масляный цилиндр, описанный в любом из указанных выше технических решений.

[0038] Согласно настоящему изобретению также предложен экскаватор, содержащий по меньшей мере один гидравлический масляный цилиндр, описанный в любом из указанных выше технических решений.

[0039] Согласно настоящему изобретению также предложен автобетононасос, содержащий по меньшей мере один гидравлический масляный цилиндр, описанный в любом из указанных выше технических решений.

[0040] В гидравлическом масляном цилиндре согласно настоящему изобретению, когда поршневой шток отводится к положению, в котором должен начинаться буферный процесс, первая торцевая поверхность буферной втулки взаимодействует с торцевой поверхностью, уплотняющей бесштоковую полость, расположенной в бесштоковой полости, для формирования уплотняющей поверхности для блокирования канала для масла. Бесштоковая полость разделена указанной уплотняющей поверхностью на две части, причем часть полости, расположенная со стороны уплотняющей поверхности, ближайшей к поршню, обозначена как буферная полость для масла, в то время как другая часть полости расположена со стороны указанной уплотняющей поверхности, ближайшей к отверстию для масла в бесштоковой полости. Гидравлическое масло в буферной полости, на которое действует поршень, находится под повышенным давлением и принуждает первую торцевую поверхность буферной втулки к плотному упиранию в уплотняющую бесштоковую полость торцевую поверхность, так что с повышенной надежностью достигается герметизирующий эффект уплотняющей поверхности, сформированного плотно упертыми первой торцевой поверхностью буферной втулки и уплотняющей бесштоковую полость торцевой поверхностью. Масляный цилиндр дополнительно снабжен дроссельным каналом для масла, который обеспечивает протекание гидравлического масла в буферную полость для протекания к стороне отверстия для масла в бесштоковой полости, в период времени от формирования уплотняющей поверхности до достижения поршнем конечного положения его отводящего перемещения. Благодаря сформированной уплотняющей поверхности, которая блокирует канал для масла, гидравлическое масло может протекать только через дроссельный канал для масла к отверстию для масла в бесштоковой полости, причем указанный дроссельный канал для масла является очень узким, и таким образом количество протекающего гидравлического масла является ограниченным, так что перемещение поршня происходит с большим сопротивлением, и таким образом осуществляется буферный эффект.

[0041] Согласно предпочтительному варианту реализации настоящего изобретения описанный выше дроссельный канал для масла проходит в осевом направлении линейно между дополнительной секцией поршневого штока и буферной втулкой, причем первый конец дроссельного канала для масла расположен в бесштоковой полости в области, ближайшей к торцевой поверхности бесштоковой полости поршня, и выходное отверстие дроссельного канала для масла расположено в любой области между первой торцевой поверхностью буферной втулки и нижним концом бесштоковой полости, при этом область расположения выходного отверстия дроссельного канала для масла все еще находится в корпусе цилиндра, когда поршневой шток отводится к конечной точке. Благодаря описанным выше расположениям, дроссельный канал для масла формируется после формирования уплотняющей поверхности, и таким образом предотвращается блокирование поршня.

[0042] Согласно дополнительному предпочтительному варианту реализации основная часть дроссельного канала для масла представляет собой дроссельный канал, проходящий в осевом направлении на поверхности дополнительной секции поршневого штока, причем площадь поперечного сечения указанного дроссельного канала постепенно увеличивается в направлении от первого конца к выходному отверстию. Таким образом, при достижении поршнем конечного положения во время его отводящего перемещения положение буферной втулки относительно поршневого штока постепенно приближается к первому концу дроссельного канала, таким образом выпускная производительность от стороны уплотняющей поверхности, ближайшего к буферной полости, к другой стороне уплотняющей поверхности, ближайшего к отверстию для масла в бесштоковой полости, постепенно уменьшается, при этом сопротивление отводящему перемещению поршня постепенно увеличивается, скорость поршня постепенно снижается, и таким образом достигается хороший буферный эффект. Благодаря осевому линейному расположению дроссельных каналов, в случае их постоянной ширины, дроссельный эффект может быть хорошо управляемым за счет изменения глубины дроссельного канала, и таким образом достигается плавность буферного процесса.

[0043] Согласно дополнительному предпочтительному варианту реализации настоящего изобретения, в случае наличия дроссельного канала на наружной периферийной поверхности дополнительной секции поршневого штока или внутренней периферийной поверхности буферной втулки выполнены несколько кольцевых каналов, действующих в качестве балансирующих каналов для масла, причем указанные балансирующие каналы для масла могут взаимодействовать с дроссельным каналом, так что гидравлическое масло может протекать равномерно вдоль внутренней периферийной поверхности буферной втулки, в результате чего первая торцевая поверхность буферной втулки упирается в уплотняющую бесштоковую полость торцевую поверхность без перекоса, и таким образом обеспечивается плотность уплотняющей поверхности.

[0044] Согласно другому предпочтительному варианту реализации настоящего изобретения должно быть удовлетворено следующее условие: когда первая торцевая поверхность буферной втулки входит в контакт с уплотняющей бесштоковую полость торцевой поверхностью для формирования уплотняющей поверхности, площадь осевого действия, приложенного к буферной втулке гидравлическим маслом со стороны уплотняющей поверхности, ближайшей к поршню, больше площади осевого действия, приложенного к буферной втулке гидравлическим маслом с другой стороны уплотняющей поверхности, ближайшей к отверстию для масла в бесштоковой полости. Описанное выше условие легко удовлетворяется при использовании конструкции, состоящей из двух торцевых поверхностей буферной втулки. Если описанное выше условие не удовлетворено, давление масла с двух сторон уплотняющей поверхности в данный момент времени по существу является одинаковым при сформированной уплотняющей поверхности, и когда первая торцевая поверхность буферной втулки упирается в уплотняющую бесштоковую полость торцевую поверхность с некоторой скоростью, первая торцевая поверхность буферной втулки не может быть плотно уперта в уплотняющую бесштоковую полость торцевую поверхность в указанный выше момент, что может ухудшить гладкость буферного процесса в указанный момент времени. Если описанное выше условие удовлетворено, полное давление V1 может быть получено умножением давления масла со стороны уплотняющей поверхности, ближайшей к поршню, на площадь осевого действия, приложенного буферной втулке с той же стороны, и полное давление V2 может бы получено умножением давления масла с другой стороны уплотняющей поверхности, ближайшей к отверстию для масла в бесштоковой полости, на площадь буферной втулки с указанной другой стороны. Поскольку давление масла с двух сторон уплотняющей поверхности в даннь момент времени по существу является одинаковым при сформирование уплотняющей поверхности, полное давление со стороны, имеющей большую площадь, является относительно большим, т.е., V1>V2, и таким образом буферная втулка может быть плотно уперта в уплотняющую бесштоковую полость торцевую поверхность, и таким образе обеспечивается гладкость буферного процесса.

[0045] Согласно другим предпочтительным вариантам реализации настоящего изобретения также используются дроссельные каналы дл масла, имеющие иные формы, в результате чего также достигаете хороший спускной эффект.

[0046] Согласно настоящему изобретению также предложены несколько устройств для гидравлического масляного цилиндре например поршневой шток, большая буферная втулка и дополнительна секция поршневого штока, причем указанные устройства могут быт сконструированы конкретно для реализации описанного выше буферного механизма.

[0047] Согласно настоящему изобретению также предложена гидравлическая буферная система, содержащая описанный выше гидравлический масляный цилиндр, причем указанная гидравлическая буферная система, содержащая описанный выше гидравлический масляный цилиндр, обеспечивает хороший и устойчивый буферные эффект.

[0048] Согласно настоящему изобретению также предложены экскаватор и автобетононасос, содержащие описанный выше гидравлический масляный цилиндр, причем при использовании описанного выше гидравлического масляного цилиндра указанные экскаватор и автобетононасос могут обеспечить более длительный период безаварийной эксплуатации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0049] На фиг.1 показан известный гидравлический масляный цилиндр, содержащий буферный механизм, в котором буферная втулка вставлена в буферное внутреннее отверстие.

[0050] На фиг.2 показан разрез гидравлического масляного цилиндра согласно первому варианту реализации настоящего изобретения, в положении, в котором поршень еще не перемещен отводом в буферное положение к бесштоковой полости.

[0051] На фиг.3 показана часть поршневого штока согласно первому варианту реализации настоящего изобретения.

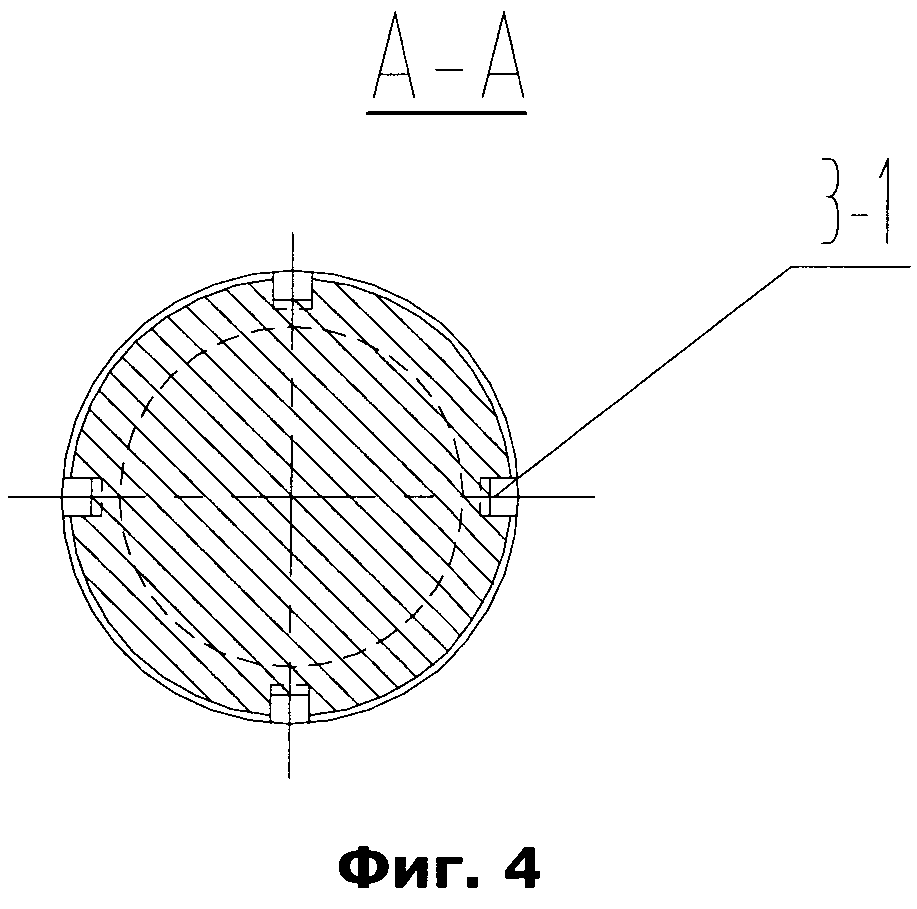

[0052] На фиг.4 показан разрез поршневого штока по линии А-А, показанной на фиг.3.

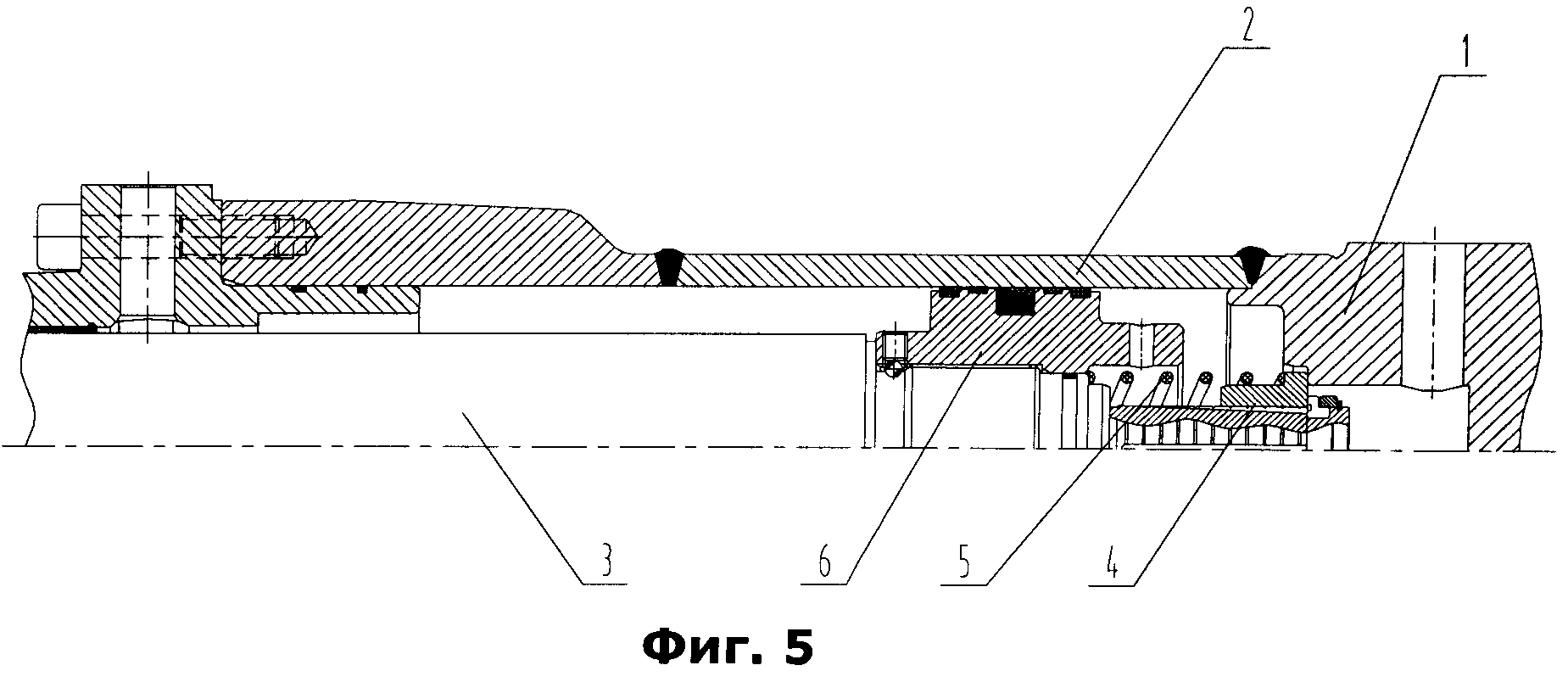

[0053] На фиг.5 показан разрез гидравлического масляного цилиндра в положении, когда начинает формироваться уплотняющая поверхность, согласно первому варианту реализации настоящего изобретения.

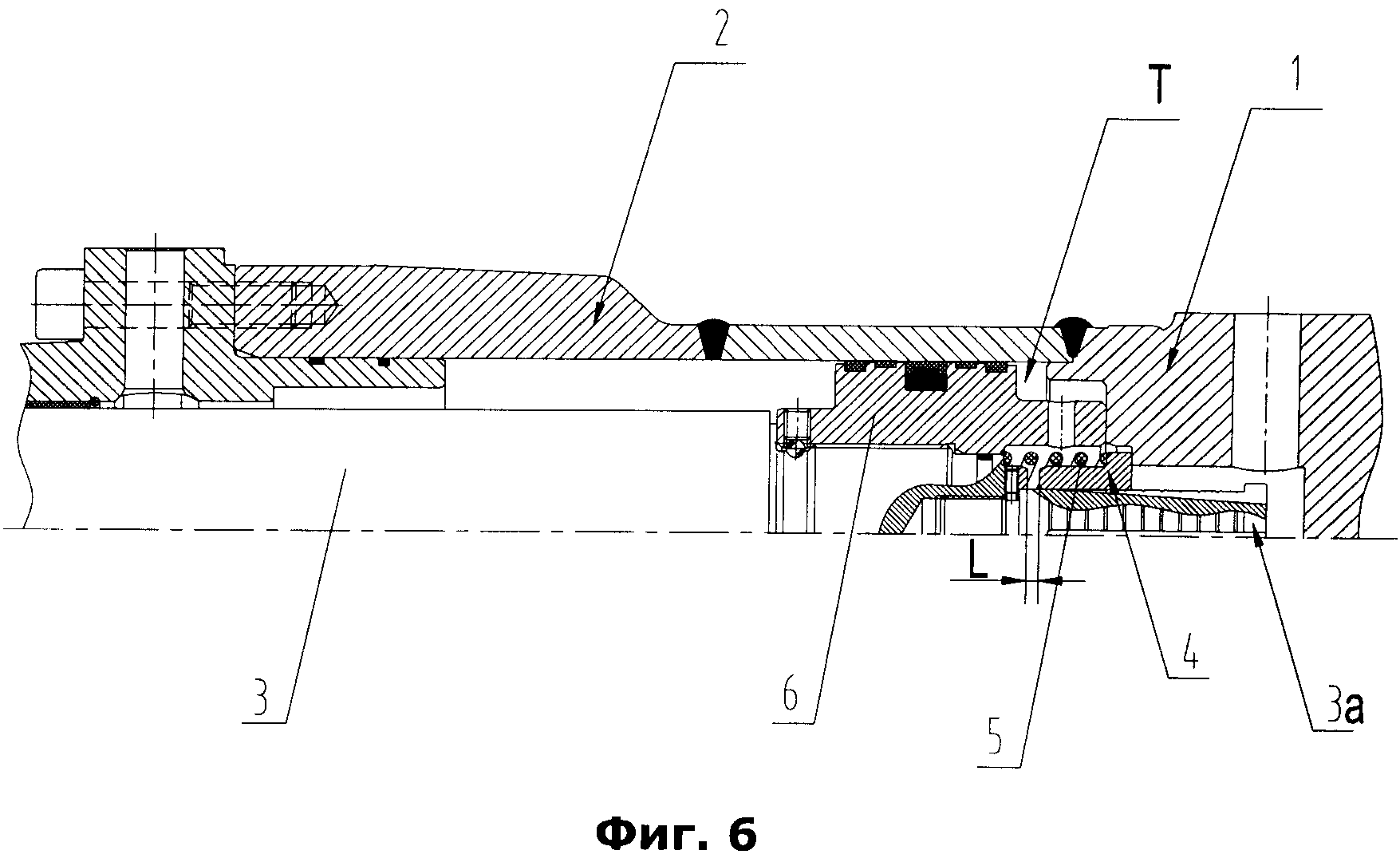

[0054] На фиг.6 показан разрез гидравлического масляного цилиндра в положении, когда поршень перемещается в конечное положение, согласно первому варианту реализации настоящего изобретения.

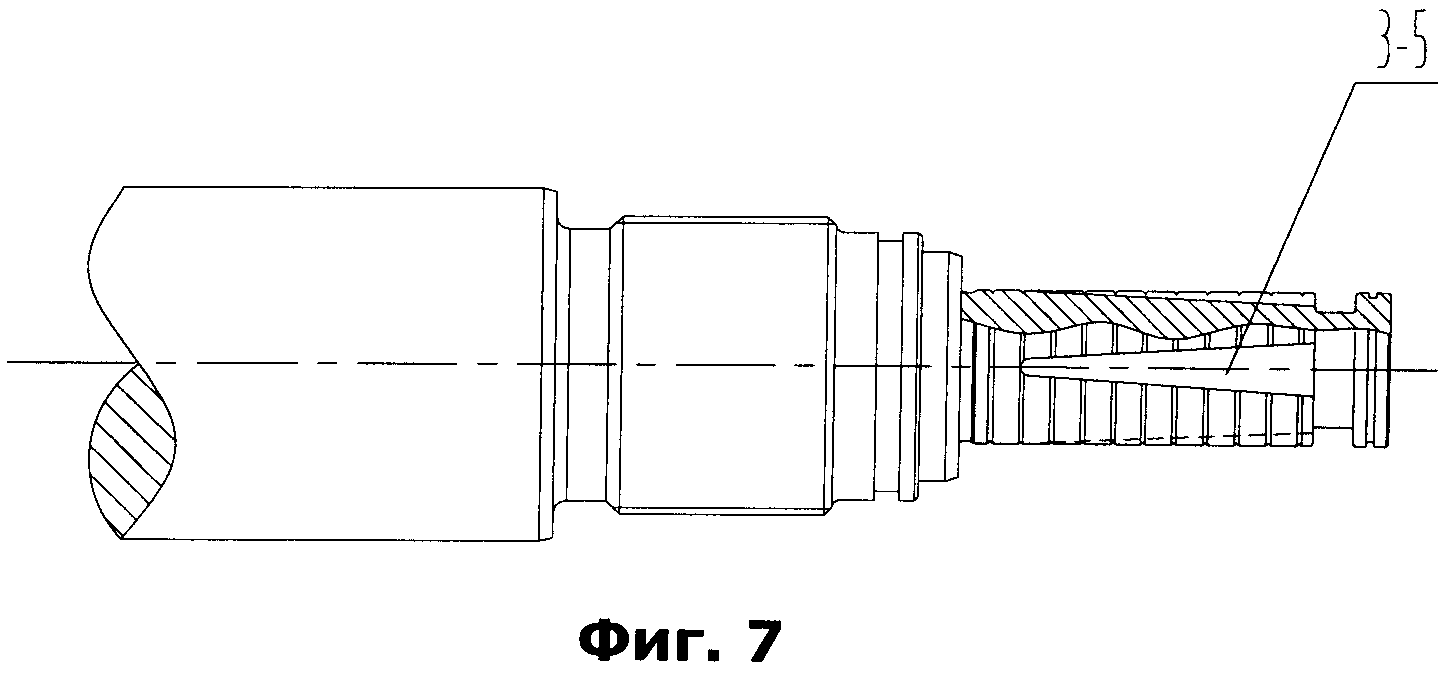

[0055] На фиг.7 показана часть поршневого штока, в которой дроссельный канал для масла имеет конструкцию скошенной поверхности.

[0056] На фиг.8 показан местный разрез гидравлического масляного цилиндра со стопорной шпонкой, установленной на концевой части дополнительной секции поршневого штока.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0057] Согласно первому варианту реализации настоящего изобретения предложен гидравлический масляный цилиндр с буферным устройством, расположенным в бесштоковой полости гидравлического масляного цилиндра.

[0058] На фиг.2 показан разрез гидравлического масляного цилиндра согласно первому варианту реализации настоящего изобретения, в котором поршень еще не отведен в буферное положение в бесштоковой полости.

[0059] Как показано на фиг.2, гидравлический масляный цилиндр содержит концевую крышку 1 бесштоковой полости, корпус 2 цилиндра, поршневой шток 3, буферную втулку 4, пружину 5 и поршень 6.

[0060] Корпус 2 цилиндра ограничивает пространство для уплотнения гидравлического масла в гидравлическом масляном цилиндре, причем внутренняя полость корпуса 2 цилиндра разделена на штоковую полость 2-1 и бесштоковую полость 2-2 поршнем 6, который выполнен с возможностью перемещения в осевом направлении вдоль области внутренней полости, и полость, в котором расположен основной корпус поршневого штока 3, является штоковой полостью 2-1. Наружная периферийная поверхность поршня 6 взаимодействует с внутренней периферийной поверхностью корпуса 2 цилиндра, и на наружной поверхности поршня 6 размещены несколько уплотняющих колец для полной изоляции гидравлического масла в штоковой полости 2-1 от гидравлического масла в бесштоковой полости 2-2. Для монтажа буферного устройства в бесштоковой полости поршневой шток 3 дополнительно снабжен дополнительной секцией 3а, расположенной со стороны бесштоковой полости и прочно соединенной с поршневым штоком 3, в частности, с использованием наружной резьбы на головной части поршневого штока, причем указанная дополнительная секция 3а взаимодействует с резьбовым отверстием в торцевой поверхности заднего конца основного корпуса поршневого штока 3 для прочного соединения дополнительной секции 3а с поршневым штоком 3. Разумеется, что дополнительная секция 3а также может быть выполнена за единое целое с основным корпусом поршневого штока 3.

[0061] Корпус 2 цилиндра закрыт концевой головкой, расположенной со стороны бесштоковой полости 2-2 корпуса 2 цилиндра и сформированной концевой крышкой 1 бесштоковой полости, причем концевая крышка 1 бесштоковой полости имеет отверстие 1-1 для прохождения масла из бесштоковой полости, соединенное с масляной магистралью для формирования канала для гидравлического масла, находящегося во всей внутренней полости корпуса 2 цилиндра, втекающего в бесштоковую полость 2-2 и вытекающего из бесштоковой полости 2-2. Канал для гидравлического масла, втекающего в штоковую полость 2-1 и вытекающего из нее, сформирован отверстием для прохождения масла, находящегося в штоковой полости, выполненным в концевой крышке корпуса 2 цилиндра 2. Описание настоящего варианта реализации включает описание только буферного устройства, расположенного со стороны бесштоковой полости, и не содержит описания конструкции, расположенной со стороны штоковой полости 2-1.

[0062] Буферный механизм гидравлического масляного цилиндра содержит буферную втулку 4, пружину 5 и конструкции, расположенные на поршне 6, поршневой шток 3 и концевую крышку 1 бесштоковой полости для формирования буферного механизма.

[0063] Буферная втулка 4 размещена на дополнительной секции 3а поршневого штока, расположенной в бесштоковой полости 2-2. Дополнительная секция 3а представляет собой секцию, добавленную к концевой части корпуса поршневого штока 3 для размещения на ней буферной конструкции, причем указанная секция расположена в бесштоковой полости поршня. На концевой части дополнительной секции 3а установлен ограничитель 3-2, так что буферная втулка 4 не может соскользнуть с дополнительной секции 3а. Буферная втулка 4 имеет внутренний диаметр, который обеспечивает возможность перемещения скольжением буферной втулки 4 в осевом направлении вдоль поршневого штока 3 и в то же время поддерживает небольшой зазор между буферной втулкой 4 и поршневым штоком 3; при этом буферная втулка 4 имеет наружный диаметр, который намного меньше внутреннего диаметра корпуса 2 цилиндра. Торцевая поверхность буферной втулки 4, обращенная к нижнему концу гидравлического масляного цилиндра, т.е., к поверхности концевой крышки 1 бесштоковой полости, является плоской и имеет скошенный наружный край, причем указанная торцевая поверхность обозначена как первая торцевая поверхность 4-1 буферной втулки. Поверхность другого конца буферной втулки 4 обозначена как вторая торцевая поверхность 4-2 буферной втулки, причем буферная втулка 4 дополнительно имеет выступ 4-3 для взаимодействия с пружиной 5.

[0064] Пружина 5 является работающей на сжатие пружиной, установленной с некоторым напряжением сжатия, и размещена на дополнительной секции 3а поршневого штока, причем нижний конец пружины 5 соединен с торцевой поверхностью поршня 6 со стороны бесштоковой полости 2-2, причем указанная торцевая поверхность поршня 6 имеет выступающую часть для крепления указанной пружины. Задний конец пружины 5 соединен с выступающей частью 4-3 буферной втулки 4. С опорой на торцевую поверхность поршня 6 пружина 5 может прикладывать к буферной втулке 4 свою упругую силу, так что первая торцевая поверхность 4-1 буферной втулки 4 может быть уперта в ограничитель 3-2, расположенный на дополнительной секции 3а поршневого штока, когда поршневой шток 3 не отведен в цилиндр до достижения буферного положения. Упругая сила пружины 5 выбрана таким образом, что под ее действием буферная втулка 4 уперта в ограничитель 3-2, если буферная втулка 4 не заблокирована, т.е., пружина 5 выполняет функцию сброса.

[0065] Отверстие 1-1 для прохождения масла в бесштоковой полости и уплотняющая бесштоковую полость торцевая поверхность 1-2 последовательно выполнены в концевой крышке 1 бесштоковой полости от вершины крышки до отверстия в крышке. Уплотняющая бесштоковую полость торцевая поверхность 1-2 является ступенчатой и имеет цельную кольцевую форму, образующую внутреннюю полость в концевой крышке 1 бесштоковой полости, причем указанная ступенчатая поверхность обращена к поршню 6. Если поршневой шток 3 является отведенным в масляный цилиндр до положения, в котором должен начинаться буферный процесс, уплотняющая бесштоковую полость торцевая поверхность 1-2 может взаимодействовать с первой торцевой поверхностью 4-1 буферной втулки для формирования уплотняющей поверхности для разделения гидравлического масла, находящегося в бесштоковой полости 2-2. Закрывающая часть отверстия концевой крышки 1 входит в плотный контакт с внутренней поверхностью стенки корпуса цилиндра, причем диаметр буферной втулки 4 меньше внутреннего диаметра закрывающей части отверстия, так что во время процесса отвода поршня буферная втулка 4 может проходить в закрывающую часть отверстия, в то время как перемещение поршня 6 ограничено торцевой поверхностью отверстия крышки, и таким образом, отверстие концевой крышки 1 дополнительно снабжено ограничивающим ход поршня заплечиком 1-3 для ограничения конечной точки перемещения поршня 6.

[0066] Дополнительная секция 3а снабжена несколькими конструкциями, относящимися к буферному механизму, который, за исключением ограничителя 3-2, регулирующих подачу горючей смеси каналов, балансирующих каналов для масла и других дополнительных конструкций, далее будет описан подробно. На фиг.3 показана часть поршневого штока 3; на фиг.4 показан разрез дополнительной секции 3а поршневого штока по линии А-А.

[0067] Поршневой шток 3 снабжен по меньшей мере одним дроссельным каналом для масла, и основной частью дроссельного канала для масла является дроссельный канал 3-1, расположенный на наружной периферийной поверхности поршневого штока 3 и проходящий в осевом направлении. Дроссельный канал 3-1 выполнен в поршневом штоке, причем начальная точка (обозначенная как первый конец) дроссельного канала 3-1 расположена в области рядом с торцевой поверхностью бесштоковой полости поршня, и конечная точка (обозначенная как второй конец) дроссельного канала 3-1 расположена рядом с боковой стенкой шпоночной канавки, выполненной в ограничителе 3-2 в концевой части дополнительной секции 3а поршневого штока, для установки стопорной шпонки. Относительно конечной точки, первый конец расположен рядом с торцевой поверхностью поршня в бесштоковой полости; и фактически первый конец дроссельного канала 3-1 должен взаимодействовать с втулкой 4 в конечном положении поршневого штока 3 при его отводе, так что перед перемещением поршневого штока 3 в конечное положение возникает соответствующий гидравлический буферный эффект. Согласно настоящему варианту реализации первый конец полностью закрыт буферной втулкой 4 до достижения поршневым штоком 3 конечного положения.

[0068] Ограничитель 3-2, предназначенный для ограничения хода буферной втулки, расположен на концевой части поршневого штока 3 и содержит стопорную шпонку 3-2-1, крышку 3-2-2 стопорной шпонки и стопорное кольцо 3-2-3. Стопорная шпонка 3-2-1 представляет собой два полукольца и имеет Г-образное сечение, причем один конец Г-образной стопорной шпонки 3-2-1 зажат крышкой 3-2-2 в соответствующей шпоночной канавке в концевой части дополнительной секции 3а, а другой конец Г-образной стопорной шпонки 3-2-1 обращен к поршню. В поверхности обращенной к поршню другой стороны стопорной шпонки 3-2-1 выполнен кольцевой канал 3-2-4 в области, в которой с ним может взаимодействовать второй конец дроссельного канала 3-1. Крышка 3-2-2 стопорной шпонки имеет кольцевую форму и установлена в области шпоночной канавки поверх стопорной шпонки 3-2-1 для ее фиксации. Стопорное кольцо 3-2-3 вставлено в канал для стопорного кольца, выполненный в дальнем конце, и блокирует крышку 3-2-2 стопорной шпонки. Конструкция ограничителя может быть использована в качестве универсальной фиксирующей конструкция для других случаев. Кольцевой канал 3-2-4, соответствующий второму концу дроссельного канала 3-1, выполнен в стопорной шпонке 3-2-1, и, как показано на фиг.4, положение кольцевого канала 3-2-4 точно выровнено с выходным отверстием дроссельного канала 3-1. Благодаря составной конструкции стопорной шпонки 3-2-1, разделенной на верхнюю часть и нижнюю часть, гидравлическое масло, вытекающее из дроссельного канала 3-1 в кольцевой канал 3-2-4, может протекать через зазор между верхней частью и нижней частью стопорной шпонки 3-2-1, и таким образом кольцевой канал 3-2-4 образует выходной канал для гидравлического масла, протекающего из выходного отверстия дроссельного канала 3-1, и в частности образует выходное отверстие для гидравлического масла в момент, когда первая торцевая поверхность 4-1 буферной втулки упирается в уплотняющую бесштоковую полость торцевую поверхность 1-2, и таким образом предотвращает резкое увеличение сопротивления гидравлического демпфирования, тем самым обеспечивая плавную работу гидравлического цилиндра.

[0069] Несколько кольцевых каналов, которые обозначены как балансирующие каналы 3-3 для масла, равномерно распределены на периферийной поверхности дополнительной секции поршневого штока 3. Сечение балансирующих каналов 3-3 может быть V-образным, U-образным, может иметь прямоугольную иную форму в зависимости от конкретных требований, и глубина балансирующих каналов 3-3 также может быть определена на экспериментальной основе в зависимости от конкретных требований. Балансирующие каналы 3-3 предназначены для осуществления уравновешивания периферийного давления масла, когда гидравлическое масло протекает через дроссельный канал 3-1, и таким образом для предотвращения негерметичного уплотнения во время буферного процесса, вызванного перекосом буферной втулки под действием несбалансированного давления масла.

[0070] Ниже описан процесс работы буферного механизма гидравлического масляного цилиндра согласно настоящему варианту реализации. На фиг. 2 показано положение поршня 6, в котором еще не начат процесс буферизации; на фиг. 5 показано положение поршня, в котором начинается буферный процесс; и на фиг. 6 показано положение поршня, в котором буферный процесс закончен.

[0071] В положении, показанном на фиг. 2, поршневой шток 3 только начинает отводящее перемещение, но еще не достиг положения, в котором должен начаться буферный процесс. В этот момент под действием упругой силы пружины 5 первая торцевая поверхность 4-1 буферной втулки 4 упирается в ограничитель 3-2, расположенный на концевой части дополнительной секции За поршневого штока. Причем буферная втулка 4 является упертой в ограничитель 3-2 в момент времени, предшествующий перемещению поршня 6 в буферное положение, и в момент времени после отделения первой торцевойповерхности 4-1 буферной втулки 4 от уплотняющей бесштоковую полость торцевой поверхности 1-2 при перемещении поршневого штока 3, так что пружина 5 выполняет функцию сброса. При отводящем перемещении поршневого штока 3 гидравлическое масло в бесштоковой полости 2-2 выталкивается поршнем и протекает к отверстию 1-1 для масла в бесштоковой полости и вытекает из бесштоковой полости через указанное отверстие 1-1. Буферная втулка 4 перемещается вместе с поршнем 6 и поршневым шток 3 и через некоторое расстояние проходит в закрывающую часть отверстия концевой крышки 1 бесштоковой полости. Поскольку наружный диаметр буферной втулки 4 меньше диаметра закрывающей части отверстия, буферная втулка 4 беспрепятственно продолжает перемещаться вместе с поршневым штоком 3.

[0072] После прохождения буферной втулки 4 в закрывающую часть отверстия первая торцевая поверхность 4-1 буферной втулки 4 вскоре упирается в уплотняющую бесштоковую полость торцевую поверхность 1-2 концевой крышки 1. При перемещении поршня в положение, показанное на фиг.5, первая торцевая поверхность 4-1 буферной втулки 4 упирается в уплотняющую торцевую поверхность 1-2 на концевой крышке 1 для формирования уплотняющей поверхности, так что канал для гидравлического масла, выталкиваемого поршнем 6 и протекающего в бесштоковой полости 2 к отверстию для масла, блокируется уплотняющей торцевой поверхностью 1-2, причем перемещение буферной втулки 4 вместе с поршневым штоком 3 прекращается.

[0073] Давление масла с двух сторон уплотняющей поверхности по существу является одинаковым в момент формирования уплотняющей поверхности, и когда первая торцевая поверхность 4-1 буферной втулки 4 упирается в уплотняющую торцевую поверхность 1-2 с некоторой скоростью, первая торцевая поверхность 4-1 буферной втулки 4 не может быть плотно уперта в уплотняющую торцевую поверхность 1-2 в описанный выше момент, что может ухудшить плавность буферного процесса в это момент времени. Для устранения описанной выше проблемы предложенная конструкция удовлетворяет следующему условию: когда первая торцевая поверхность 4-1 буферной втулки 4 входит в контакт с уплотняющей торцевой поверхностью 1-2 для формирования уплотняющей поверхности, площадь осевого действия на буферную втулку гидравлического масла со стороны уплотняющей поверхности, ближайшей к поршню, превышает площадь осевого действия на буферную втулку гидравлического масла с другой стороны уплотняющей поверхности, ближайшей к отверстию для протекания масла в бесштоковой полости. Согласно данному варианту реализации площади двух торцевых поверхностей буферной втулки 4 являются одинаковыми, однако после формирования уплотняющей поверхности первая торцевая поверхность 4-1 частично экранируется, и таким образом удовлетворяется описанное выше условие. После удовлетворения описанного выше условия полное давление V1 может быть получено умножением давления масла со стороны уплотняющей поверхности, ближайшей к поршню на площадь осевого действия на буферную втулку с той же стороны, и полное давление V2 может быть получено умножением давления масла с другой стороны уплотняющей поверхности, ближайшей к отверстию для масла в бесштоковой полости, на осевую площадь буферной втулки с указанной другой стороны. Поскольку давление масла с двух сторон уплотняющей поверхности в данный момент времени по существу является одинаковым в момент времени, когда сформирована уплотняющая поверхность, полное давление со стороны, имеющей большую площадь, является относительно большим, т.е., V1>V2, и таким образом буферная втулка может быть плотно уперта в уплотняющую торцевую поверхность 1-2, и таким образом может быть обеспечена гладкость процесса формирования уплотняющей поверхности.

[0074] После формирования уплотняющей поверхности буферная втулка 4 и концевая крышка 1 образуют клапан одностороннего действия и таким образом блокируют канал для масла. В этот момент гидравлическое масло, находящееся в бесштоковой полости, разделено на две части, одна из которых расположена в полости со стороны, ближайшей к поршню 3, обозначенной как буферная полость Т для масла. Гидравлическое масло в буферной полости Т выталкивается поршнем 6, и основной канал для гидравлического масла, протекающего к отверстию для масла в бесштоковой полости, ограничен сформированной уплотняющей поверхностью. Таким образом, давление масла в буферной полости дополнительно увеличено, и указанное увеличенное давление масла является достаточным для плотного упирания буферной втулки 4 в уплотняющую торцевую поверхность 1-2, что делает уплотняющую поверхность более надежной.

[0075] В этот момент времени гидравлическое масло может перетекать на сторону уплотняющей поверхности, обращенную к части бесштоковой полости, имеющей отверстие для протекания масла, только через дроссельный канал 3-1. В течение начальной стадии формирования уплотняющей поверхности глубина дроссельного канала 3-1 со стороны выходного отверстия является относительно большой, так что производительность потока в дроссельном канале 3-1 является относительно высокой, и через дроссельный канал 3-1 может протекать относительно большое количество гидравлического масла. Поскольку поршневой шток 3 продолжает перемещаться, уплотняющая поверхность перемещается назад относительно дополнительной секции 3а поршневого штока, так что глубина дроссельного канала 3, связывающего полости, расположенные с обеих сторон уплотняющей поверхности, постепенно уменьшается, в результате чего постепенно уменьшается производительность потока в дроссельном канале 3. В течение описанного выше процесса протекающее в дроссельном канале 3-1 гидравлическое масло протекает через балансирующие каналы 3-3 для масла и заполняет секцию штока, в которой расположена буферная втулка 4, так что давление масла на буферную втулку 4 в различных положениях по окружности является сбалансированным, в результате чего предотвращается перекос буферной втулки 4, и таким образом обеспечивается герметизирующий эффект уплотняющей поверхности.

[0076] После достижения положения, показанного на фиг.6, поршень 6 блокируется поршневым ограничивающим заплечиком 1-3, сформированным в торцевой поверхности отверстия в концевой крышке 1, и таким образом не может перемещаться дальше. Поршневой шток 3 достигает конечного положения процесса отвода, и в этот момент времени первый конец дроссельного канала 3-1 уже вошел в буферную втулку 4, и таким образом дроссельный канал для масла по существу является заблокированным, и буферный процесс завершен. Следует отметить, что для того, чтобы принудить масло быстро перетекать в бесштоковую полость, когда поршневой шток 3 оказывается отведен до конечного положения своего отводящего перемещения, буферная втулка 4 не достигает своего конечного положения и все еще может скользить вдоль поршня 6 на некоторое расстояние L. При перемещении поршневого штока 3 масло протекает в отверстие 1-1 в бесштоковой полости, и под действием проталкивающего давления масла буферная втулка 4 перемещается скольжением в направлении к поршню 6 и сжимает возвратную пружину 5, затем первая торцевая поверхность 4-1 буферной втулки 4 отделяется от уплотняющей торцевой поверхности 1-2 концевой крышки 1, так что отверстие 1-1 для масла в бесштоковой полости непосредственно связано с бесштоковой полостью, и гидравлическое масло протекает в бесштоковую полость и принуждает поршень 6 перемещаться. В течение процесса перемещения поршневого штока 3 буферная втулка 4 и концевая крышка 1 взаимодействуют друг с другом и действуют в качестве одностороннего клапана. Между буферной втулкой 4 и конечной точкой ее скользящего перемещения в направлении к поршню 6 имеется расстояние L. Чем больше расстояние L, тем больше разделяющее расстояние между первой торцевой поверхностью 4-1 буферной втулки 4 и уплотняющей бесштоковую полость торцевой поверхностью 1-2 концевой крышки 1, и тем большее количество гидравлического масла протекает в бесштоковую полость. Чем меньше расстояние L, тем меньше разделяющее расстояние между первой торцевой поверхностью 4-1 буферной втулки 4 и уплотняющей торцевой поверхностью 1-2 концевой крышки 1, и тем меньшее количество гидравлического масла протекает в бесштоковую полость.

[0077] Фактически, по причине зазора, имеющегося между буферной втулкой 4 и поршневым штоком 3, в дроссельный канал 3-1 через описанный выше зазор также может протечь некоторое количество гидравлического масла, которое будет выпущено во внешнюю гидравлическую систему, и таким образом, когда первый конец дроссельного канала 3-1 будет полностью закрыт буферной втулкой 4, поршень 6 не будет застревать по причине чрезмерного количества гидравлического масла, захваченного в буферной полости. Разумеется, первый конец дроссельного канала 3-1 также может быть открыт буферной втулкой 4, когда поршневой шток 3 достигает конечного положения в процессе отводящего перемещения. Положение первого конца дроссельного канала 3-1 и его позиционные взаимоотношения с буферной втулкой 4 могут быть заданы конкретной конструкцией указанных элементов в зависимости от требований буферного демпфирования.

[0078] В течение буферного процесса эффект демпфирования гидравлического масла начинает увеличиваться после создания уплотняющей поверхности; в частности с изменением глубины дроссельного канала 3-1 постепенно увеличивается эффективность дросселирования, и постепенно увеличивается гидравлическое демпфирование, так что скорость поршня 6 перед достижением конечного положения постепенно уменьшается. На конечном коротком расстоянии дроссельный канал для масла может быть образован только зазором между буферной втулкой 4 и дополнительной секцией поршневого штока 3. В течение всего буферного процесса гидравлическое демпфирование постепенно увеличивается, и таким образом предотвращается удар поршня в концевую крышку 1 и повреждение корпуса 2 цилиндра.

[0079] В описанном выше буферном механизме предполагается, что ширина дроссельного канала 3-1 не изменяется, и изменяющейся функцией эффективности дросселирования дроссельного канала 3-1 можно управлять путем управления изменением глубины дроссельного канала 3-1 и таким образом обеспечивать максимальную плавность процесса буферизации перемещения поршня 6.

[0080] Фактически, вместо расположения на поршневом штоке 3, балансирующие каналы для масла также могут быть выполнены на внутренней периферийной поверхности буферной втулки 4, что обеспечит тот же самый эффект, как и расположение указанных балансирующих каналов на поршневом штоке 3. Кроме того, вместо кольцевой формы, балансирующие каналы 3-3 также могут иметь форму винтовой резьбы, однако кольцевая форма каналов, используемая в настоящем варианте реализации, является предпочтительной, поскольку является более технологичной при изготовлении и имеет улучшенный балансирующий эффект.

[0081] Согласно описанным выше вариантам реализации все каналы, связывающие полости, расположенные с обеих сторон уплотняющей поверхности после его создания, могут быть обозначены как дроссельные каналы для масла, и в описанных выше вариантах реализации основная часть дроссельного канала для масла представляет собой дроссельный канал, однако характеристики дроссельного канала для масла в разные моменты времени являются различными. В момент времени, когда сформирована уплотняющая поверхность, кольцевой канал 3-2-4, выполненный на стопорной шпонке 3-2-1 и выровненный с дроссельным каналом, действует в качестве выходного отверстия указанного дроссельного канала и имеет важное значение для осуществления плавного буферного процесса. Если дроссельный канал полностью закрыт буферной втулкой, перемещенной в ее конечное положение во время буферного процесса, зазор между указанной буферной втулкой 4 и поршневым штоком 3 также является частью дроссельного канала для масла.

[0082] Согласно описанным выше вариантам реализации выходное отверстие дроссельного канала для масла выполнено в боковой стенке шпоночной канавки, и фактически выходное отверстие дроссельного канала для масла также может быть выполнено в области рядом с концевой частью, например в торцевой поверхности концевой части дополнительной секции поршневого штока.

[0083] Согласно описанным выше вариантам реализации уплотняющая поверхность, сформированная уплотняющей бесштоковую полость торцевой поверхностью, упертой в первую торцевую поверхность буферной втулки, представляет собой поверхность, входящую в контакт с уплотняющей поверхностью, и фактически соответствующая конструкция может быть сформирована с использованием уплотняющей торцевой поверхности и первой торцевой поверхности буферной втулки, так что сформированная уплотняющая поверхность может быть плоской герметизирующей конструкцией, конической герметизирующей конструкцией, герметизирующей конструкцией с изогнутой поверхностью, или указанная герметизирующая конструкция может иметь любую иную поверхность, или может быть любой из линейных герметизирующих конструкций.

[0084] Не смотря на то, что в описанных выше вариантах реализации основная часть дроссельного канала для масла выполнена на поверхности дополнительной секции 3а поршневого штока, фактически для выполнения дроссельного канала для масла также могут быть использованы другие конструктивные формы.

[0085] Например, дроссельный канал для масла может содержать две секции, в частности передняя секция, расположенная рядом с первым концом, представляет собой дроссельный канал, выполненный в осевом направлении на поверхности дополнительной секции поршневого штока, а задняя секция, расположенная рядом с выходным отверстием, представляет собой скрытый канал для масла, проходящий в осевом направлении внутри дополнительной секции поршневого штока, и описанный выше способ также может иметь дроссельный эффект. Секция дроссельного канала также может быть сконструирована таким образом, что его глубина постепенно увеличивается в направлении от первого конца к выходному отверстию, для достижения плавного буферного эффекта.

[0086] С другой стороны, дроссельный канал для масла может содержать скрытый канал для масла, проходящий в осевом направлении внутри буферной втулки, и несколько дроссельных отверстий для масла, связывающих поверхность дополнительной секции поршневого штока со скрытым каналом для масла, причем указанные дроссельные отверстия для масла распределены в осевом направлении на поверхности поршневого штока, и чем ближе указанное дроссельное отверстие для масла к концевой части, тем больше его диаметр. Таким образом, при перемещении буферной втулки вдоль поршневого штока, сам поршневой шток 3 постепенно приближается к конечному положению процесса отводящего перемещения, и таким образом спускная производительность дроссельного канала постепенно уменьшается, и гидравлический эффект демпфирования постепенно увеличивается, в результате чего постепенно замедляется скорость перемещения поршня, и таким образом достигается относительная плавность буферного процесса.

[0087] Дроссельный канал для масла также может быть скошенной поверхностью 3-5, проходящей в осевом направлении вдоль поверхности дополнительной секции 3а поршневого штока, как показано на фиг.7. Скошенная поверхность 3-5 является наклонной в направлении от поршня к ограничителю 3-2, и может быть использована по меньшей мере одна скошенная поверхность. Таким образом, гидравлическое масло может вытекать через скошенную поверхность 3-5 после формирования уплотняющей поверхности между первой торцевой поверхностью 4-1 буферной втулки 4 и уплотняющей торцевой поверхностью 1-2 на концевой крышке 1 бесштоковой полости, и таким образом может быть сформирован дроссельный канал для масла. При использовании скошенной поверхности 3-5 для формирования дроссельного канала для масла также при постепенном приближении поршневого штока 3 к конечному положению процесса отводящего перемещения спускная производительность указанного дроссельного канала постепенно уменьшается, и эффект гидравлического демпфирования постепенно увеличивается, в результате чего постепенно замедляется перемещение поршня, и таким образом осуществляется относительно плавный буферный процесс.

[0088] Вариант реализации гидравлической буферной системы согласно настоящему изобретению может быть осуществлен при использовании гидравлического масляного цилиндра согласно настоящему изобретению для замены имеющегося масляного цилиндра в гидравлической буферной системе.

[0089] Вариант реализации экскаватора согласно настоящему изобретению может быть осуществлен при использовании гидравлического масляного цилиндра согласно настоящему изобретению в экскаваторе.

[0090] Вариант реализации автобетононасоса согласно настоящему изобретению может быть осуществлен при использовании гидравлического масляного цилиндра согласно настоящему изобретению в автобетононасосе. Гидравлический масляный цилиндр согласно настоящему изобретению также может быть использован в строительных машинах других типов.

[0091] Настоящее изобретение проиллюстрировано описанными выше предпочтительными вариантами реализации; однако указанные предпочтительные варианты реализации не должны быть истолкованы как ограничивающие настоящее изобретение. Для специалиста очевидно, что в настоящем изобретении могут быть сделаны различные изменения и модификации без отступления от принципа или объема защиты настоящего изобретения, определенного пунктами приложенной формулы.

Реферат

Цилиндр содержит буферную втулку, поверхность, уплотняющую бесштоковую полость, и по меньшей мере один дроссельный канал для масла. Буферная втулка размещена на дополнительной секции поршневого штока в бесштоковой полости и выполнена с возможностью перемещения в осевом направлении вдоль дополнительной секции поршневого штока. Поверхность, уплотняющая бесштоковую полость, расположена в полости масляного цилиндра между отверстием для масла в бесштоковой полости и концевой поверхностью поршня, расположенной в бесштоковой полости, во время процесса втягивания поршневого штока и обеспечивает блокирование буферной втулки и упирание в первую торцевую поверхность буферной втулки для формирования таким образом уплотняющей поверхности. Гидравлическое масло, находящееся со стороны уплотняющей поверхности, ближайшей к поршню, может протекать к отверстию для масла в бесштоковой полости, через дроссельный канал для масла, когда поршень перемещается из положения, в котором первая поверхность буферной втулки уперта в уплотняющую бесштоковую полость поверхность и таким образом сформирована уплотняющая поверхность, в положение, в котором поршень втягивается до завершения процесса втягивания поршневого штока. Технический результат заключается в простоте механической обработки буферной конструкции и высокой эффективности. Также предложены гидравлическая буферная система, экскаватор и автобетононасос, содержащие описанный выше гидравлический масляный цилиндр. 5 н. и 17 з.п. ф-лы, 8 ил.

Формула

уплотняющая бесштоковую полость торцевая поверхность образована в полости масляного цилиндра между отверстием для масла в бесштоковой полости и конечным положением торцевой поверхности поршня в бесштоковой полости при отводящем перемещении поршневого штока и выполнена с возможностью блокирования буферной втулки и упирания в первую торцевую поверхность буферной втулки для формирования уплотняющей поверхности; и

дополнительно выполнен по меньшей мере один дроссельный канал для масла, так что во время процесса отводящего перемещения поршневого штока гидравлическое масло, находящееся со стороны уплотняющей поверхности, ближайшей к поршню, может протекать к отверстию для масла в бесштоковой полости через дроссельный канал для масла в период времени от момента, когда первая торцевая поверхность буферной втулки уперта в уплотняющую бесштоковую полость торцевую поверхность для формирования уплотняющей поверхности, до момента, когда поршень отведен к конечному положению своего отводящего перемещения;

причем концевая часть дополнительной секции поршневого штока снабжена ограничителем, а гидравлический масляный цилиндр дополнительно содержит эластичный элемент, обладающий упругостью и установленный в бесштоковой полости, который выполнен с возможностью прижима буферной втулки к указанному ограничителю.

после сборки первая торцевая поверхность буферной втулки, дальняя от поршня, оказывается выполнена с возможностью упирания в уплотняющую бесштоковую полость торцевую поверхность, расположенную между отверстием для масла в бесштоковой полости и конечным положением отводящего перемещения торцевой поверхности поршня в бесштоковой полости масляного цилиндра для формирования уплотняющей поверхности.

Комментарии