Гидро(пневмо)цилиндр - RU2678603C2

Код документа: RU2678603C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидро(пневмо)цилиндру для перемещения поршня в осевом направлении под действием подачи текучей среды под давлением.

Предпосылки создания изобретения

Из предшествующего уровня техники известно использование в качестве средства для транспортировки обрабатываемой детали и т.д., например, гидро(пневмо)цилиндра, имеющего поршень, перемещающегося под действием подачи текучей среды под давлением.

Например, в выложенной заявке на патент Японии, опубликованной под №06-235405, раскрыт гидро(пневмо)цилиндр этого типа. Гидро(пневмо)цилиндр включает в себя цилиндрический корпус цилиндра, крышку цилиндра, установленную на одном конце корпуса цилиндра, и поршень, установленный с возможностью свободного перемещения внутри корпуса цилиндра. При этом как поршень, так и корпус цилиндра имеет некруглую форму в поперечном сечении, перпендикулярном осевой линии. По сравнению со случаем использования поршня, имеющего круглую форму поперечного сечения, в этой конструкции достигается увеличение площади поверхности восприятия давления и увеличения тягового усилия на выходе.

Кроме того, в выложенной заявке на патент Японии, опубликованной под №2011-508127 (РСТ), раскрыто цилиндр-устройство, включающее в себя поршень, имеющий квадратную форму в поперечном сечении. Цилиндр-устройство включает в себя корпус цилиндра, также имеющий квадратную форму в поперечном сечении, соответствующую форме поперечного сечения поршня. На внешних краевых участках поршня через канавки установлены уплотнительные элементы. За счет контакта с внутренними поверхностями стенки корпуса цилиндра эти уплотнительные элементы обеспечивают герметизацию.

Сущность изобретения

В гидро(пневмо)цилиндрах, имеющих некруглый поршень, как раскрыто в выложенной заявке на патент Японии, опубликованной под №06-235405, и в выложенной заявка на патент Японии, опубликованной под №2011-508127 (РСТ), существует необходимость в достижении дополнительного уменьшения продольного размера в осевом направлении.

Общей задачей настоящего изобретения является создание гидро(пневмо)цилиндра, позволяющего достичь увеличения тягового усилия и уменьшения размера в продольном направлении.

Для решения поставленной задачи в настоящем изобретении предложен гидро(пневмо)цилиндр, включающий в себя цилиндрический корпус цилиндра, имеющий внутреннюю камеру цилиндра, пару крышек, прикрепленных к обоим торцам корпуса цилиндра, поршень, установленный с возможностью свободного перемещения вдоль камеры цилиндра, и шток поршня, соединенный с поршнем.

Как поршень, так и корпус цилиндра имеют прямоугольную форму в поперечном сечении, поршень включает в себя кольцо компенсации износа, выполненное с возможностью скольжения по внутренней поверхности стенки корпуса цилиндра, и в кольцо компенсации износа встроен магнит.

В настоящем изобретении как поршень, так и корпус цилиндра в гидро(пневмо)цилиндре имеет прямоугольную форму в поперечном сечении. Поршень включает в себя кольцо компенсации износа, которое скользит по внутренней поверхности стенки корпуса цилиндра, и в кольцо компенсации износа встроен магнит. По сравнению с гидро(пневмо)цилиндром, в котором кольцо компенсации износа и магнит размещены на одной прямой в осевом направлении на внешней окружной поверхности поршня, эта конструкция позволяет уменьшить размер в осевом направлении, в котором перемещается поршень. Таким образом, за счет поршня, имеющего прямоугольную форму в поперечном сечении, и достижения увеличения площади поверхности восприятия давления появляется возможность получения большего тягового усилия и уменьшения продольного размера гидро(пневмо)цилиндра, включающего в себя поршень.

Вышеупомянутые задачи, отличительные признаки и преимущества будут понятны из приведенного ниже описания вариантов осуществления, сопровождаемого ссылками на прилагаемые чертежи.

Краткое описание чертежей

Фиг. 1 - общий вид в разрезе гидро(пневмо)цилиндра согласно первому варианту осуществления настоящего изобретения;

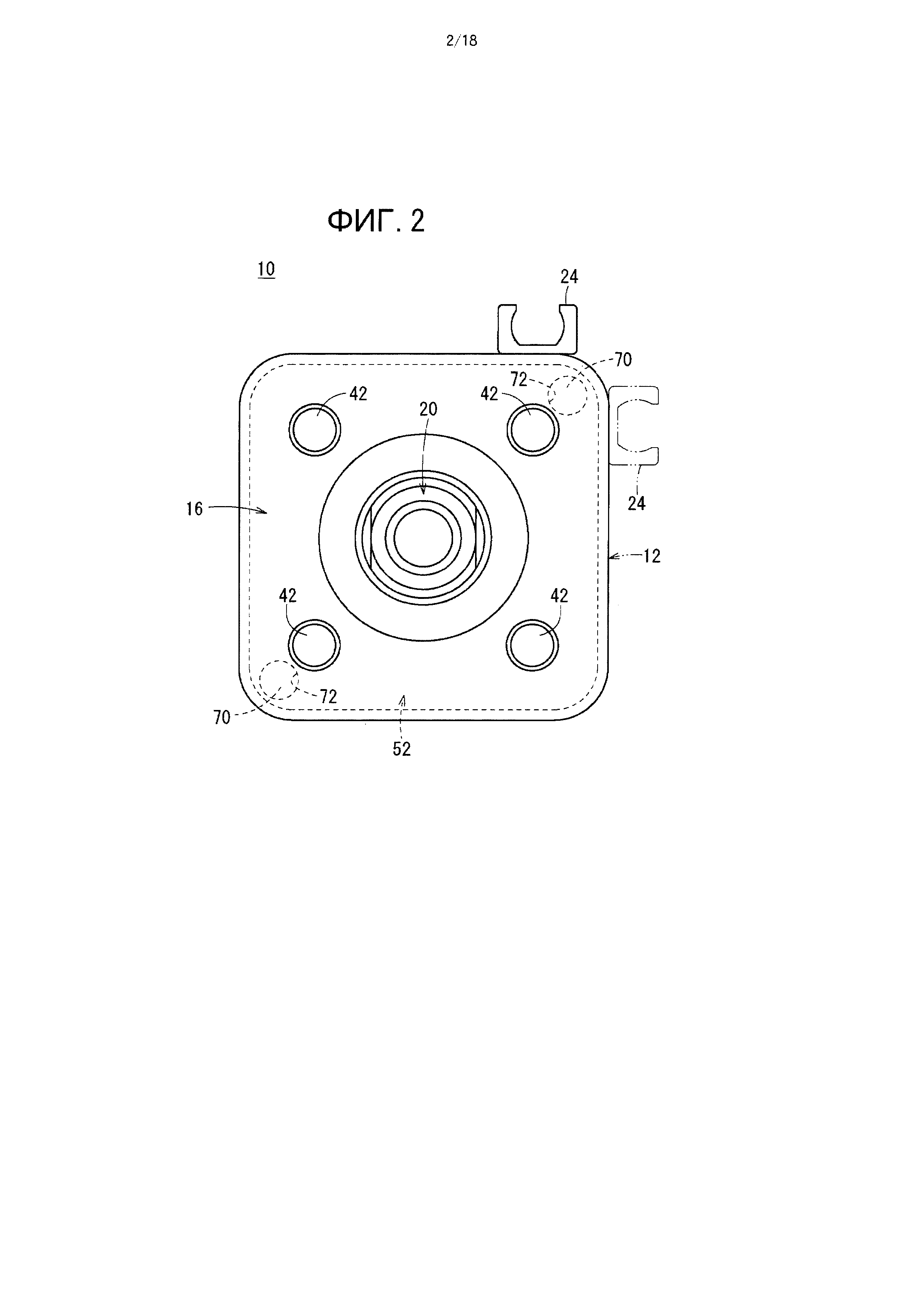

Фиг. 2 - вид спереди гидро(пневмо)цилиндра, представленного на фиг. 1, со стороны крышки штока;

Фиг. 3 - вид участка гидро(пневмо)цилиндра, представленного на фиг. 1, вблизи узла поршня в разрезе с увеличением;

Фиг. 4А - вид спереди гидро(пневмо)цилиндра со стороны крышки головки;

Фиг. 4В - вид спереди гидро(пневмо)цилиндра, иллюстрирующий модифицированный вариант осуществления способа зачеканки корпуса цилиндра в крышку головки;

Фиг. 5 - вид в перспективе, иллюстрирующий шток поршня и узел поршня гидро(пневмо)цилиндра, представленного на фиг. 1;

Фиг. 6 - вид в перспективе узла поршня, представленного на фиг. 5, в разобранном состоянии;

Фиг. 7 - вид гидро(пневмо)цилиндра, представленного на фиг. 1, в сечении по линии VII-VII;

Фиг. 8 - вид спереди уплотнительной прокладки для поршня;

Фиг. 9 - вид уплотнительной прокладки, показанной на фиг. 3, вблизи внешнего краевого участка в разрезе с увеличением;

Фиг. 10 - вид участка гидро(пневмо)цилиндра вблизи крышки головки, иллюстрирующий модифицированный вариант осуществления с дополнительной зачеканкой участка зачеканки, зачеканенного в крышку головки, с помощью участка крышки, в разрезе с увеличением;

Фиг. 11А - вид спереди уплотнительной прокладки для поршня согласно модифицированному варианту осуществления;

Фиг. 11В - вид уплотнительной прокладки для поршня, представленной на фиг. 11А, в сечении по линии XIB-XIB;

Фиг. 12 - общий вид в разрезе гидро(пневмо)цилиндра согласно второму варианту осуществления настоящего изобретения;

Фиг. 13 - вид участка гидро(пневмо)цилиндра, представленного на фиг. 12, вблизи крышки головки в разрезе с увеличением;

Фиг. 14 - вид в перспективе участка гидро(пневмо)цилиндра в частично разобранном состоянии, при котором крышка головки, показанная на фиг. 13, отделена от корпуса цилиндра;

Фиг. 15А - вид в перспективе стопорного кольца согласно первому модифицированному варианту осуществления;

Фиг. 15В - вид в перспективе стопорного кольца согласно второму модифицированному варианту осуществления;

Фиг. 15С - вид в перспективе стопорного средства, включающего в себя множество пластин и стягивающий болт, в разобранном состоянии;

Фиг. 15D - вид участка гидро(пневмо)цилиндра вблизи крышки головки в состоянии, при котором, крышка головки заблокирована с помощью стопорного средства, представленного на фиг. 15С, в разрезе с увеличением;

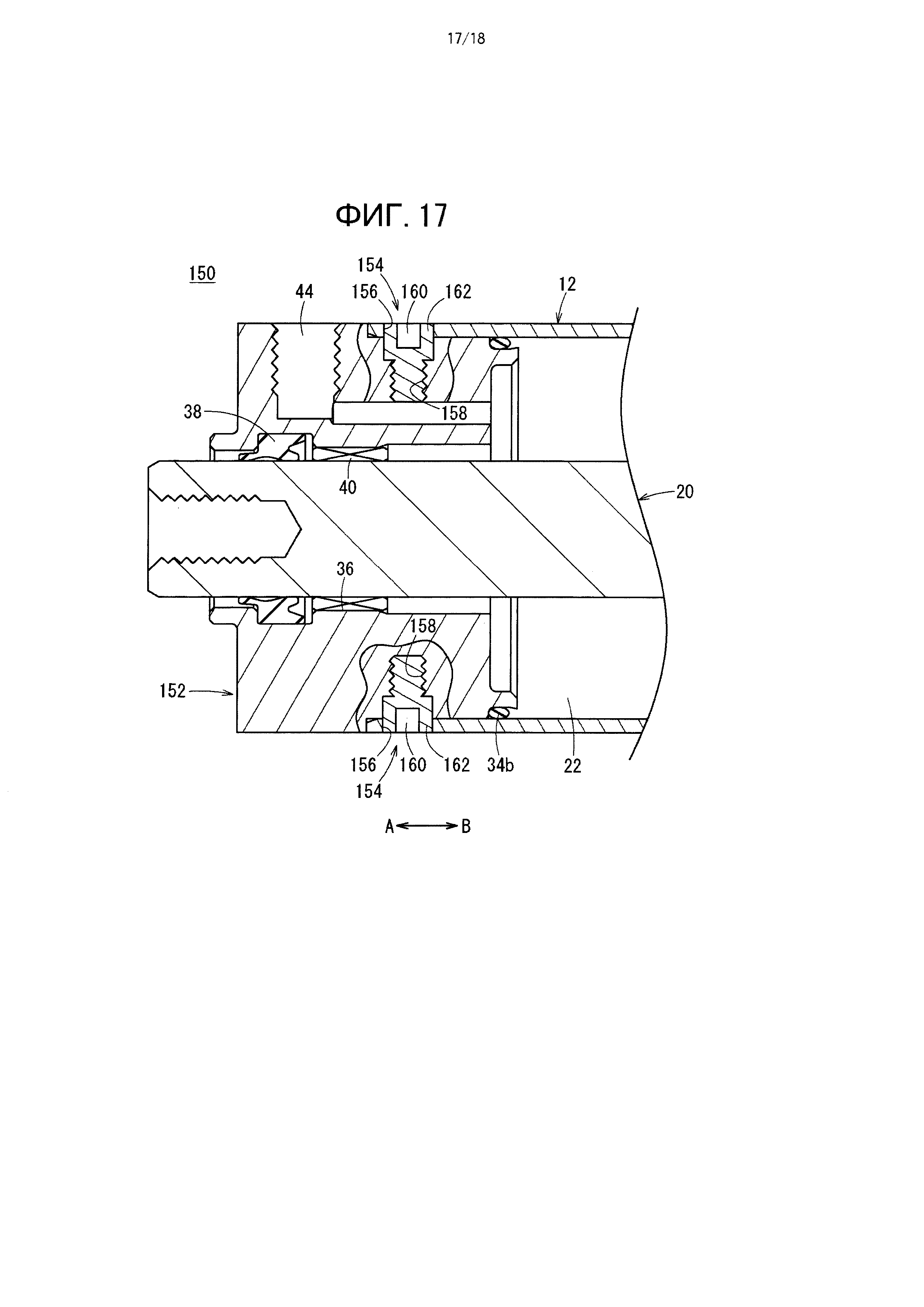

Фиг. 16 - общий вид в разрезе гидро(пневмо)цилиндра согласно третьему варианту осуществления настоящего изобретения;

Фиг. 17 - вид участка гидро(пневмо)цилиндра, представленного на фиг. 16, вблизи крышки головки в разрезе с увеличением; и

Фиг. 18 - вид в перспективе участка гидро(пневмо)цилиндра в частично разобранном состоянии, при котором крышка головки, показанная на фиг. 17, отделена от корпуса цилиндра.

Описание вариантов осуществления

На фиг. 1 позицией с номером 10 обозначен гидро(пневмо)цилиндр согласно первому варианту осуществления настоящего изобретения. Как показано на фиг. 1, гидро(пневмо)цилиндр включает в себя корпус 12 цилиндра, имеющий прямоугольную форму в поперечном сечении, крышку 14 головки (закрывающий элемент), прикрепленную к одному торцу корпуса 12 цилиндра, крышку 16 штока (закрывающий элемент), прикрепленную к другому торцу корпуса 12 цилиндра, поршневой узел 18 (поршень), установленный с возможностью свободного перемещения внутри корпуса 12 цилиндра, и шток 20 поршня, соединенный с поршневым узлом 18.

Корпус 12 цилиндра представляет собой цилиндр с постоянной площадью поперечного сечения, выполненный, например, из металлического материала, вытянутый в осевом направлении (указанном стрелками А и В). Внутри корпуса 12 цилиндра сформирована камера 22 цилиндра, в которой располагается поршневой узел 18.

Кроме того, как показано на фиг. 2, снаружи корпуса 12 цилиндра установлен рельс 24 для монтажа датчика. Рельс 24 для монтажа датчика используется для монтажа датчика обнаружения (непоказанного). Этот рельс 24 для монтажа датчика имеет в поперечном сечении практически U-образную форму, обращенную своим открытым участком в направлении удаления от корпуса 12 цилиндра. Рельс 24 для монтажа датчика имеет заданную длину в осевом направлении корпуса 12 цилиндра (указанном стрелками А и В). Рельс 24 для монтажа датчика смонтирован в положении вблизи углового участка корпуса 12 цилиндра, имеющего прямоугольную форму в поперечном сечении. В рельсе 24 для монтажа датчика монтируется и поддерживается датчик обнаружения (непоказанный), предназначенный для обнаружения положения поршневого узла 18 в осевом направлении.

Показанная на фиг. 1, крышка 14 головки выполнена, например, из металлического материала и имеет практически прямоугольную форму в поперечном сечении. В центре крышки 14 головки сформировано соединительное отверстие 26 заданной глубины, обращенное в сторону корпуса 12 цилиндра (в направлении, указанном стрелкой А). Со стороны внешней окружной поверхности этого соединительного отверстия 26 через канавку, сформированную на торцевом участке крышки 14 головки, в крышке 14 головки смонтирован первый демпфер 28. Этот первый демпфер выполнен, например, из упругого материала и имеет кольцеобразную форму. Торцевой участок первого демпфера 28 располагается с некоторым выступанием относительно торцевого участка крышки 14 головки в сторону корпуса 12 цилиндра (в направлении, указанном стрелкой А).

На боковой поверхности крышки 14 головки сформирован первый порт 30 для текучей среды, через который осуществляется подача и выпуск текучей среды под давлением. Первый порт 30 для текучей среды соединен с соединительным отверстием 26, за счет чего после подачи от источника подачи текучей среды под давлением (непоказанного) в первый порт 30 для текучей среды эта текучая среда под давлением вводится в отверстие 26.

Кроме того, на боковой поверхности крышки 14 головки на торцевом участке со стороны корпуса 12 цилиндра относительно первого порта 30 для текучей среды (в направлении, указанном стрелкой А) в виде кольца, проходящего вдоль внешней окружной поверхности, сформирована первая канавка 32 зацепления, утопленная внутрь. При этом один торец корпуса 12 цилиндра подвергнут деформации в результате обжатия внутрь (в сторону крышки 14 головки) и приведен в зацепление с первой канавкой 32 зацепления в качестве участка 12а зачеканки. Таким образом, с помощью участка 12а зачеканки один торец корпуса 12 цилиндра и крышка 14 головки соединены между собой в одно целое. Кроме того, на боковой поверхности крышки 14 головки установлен уплотнительный элемент 34а, контакт которого с внутренней поверхностью корпуса 12 цилиндра обеспечивает предотвращение утечки текучей среды под давлением через зазор между крышкой 14 головки и корпусом 12 цилиндра.

При этом, например, как показано на фиг. 3, участок 12а зачеканки корпуса 12 цилиндра изогнут внутрь относительно осевого направления (указанного стрелками А и В) корпуса 12 цилиндра под углом θ наклона, составляющим 45-90°, а размер D открытия участка 12а зачеканки в направлении перпендикуляра к осевой линии корпуса 12 цилиндра задан на 3-10% меньше, чем внешний размер D’ корпуса 12 цилиндра. То есть заглубление участка 12а зачеканки в сторону корпуса 12 цилиндра задано таким, что этот участок зачеканки доходит до положения, при котором размер D открытия становится на 3-10% меньше, чем внешний размер D’ корпуса 12 цилиндра.

Кроме того, в результате роликовой зачеканки участок 12а зачеканки сформирован по всей внешней окружности крышки 14 головки (см. фиг. 4А).

При этом формирование участка 12а зачеканки в виде кольца по всей окружности корпуса 12 цилиндра является необязательным. Например, как в случае участка 12а’ зачеканки, показанного на фиг. 4В, участок 12а зачеканки может иметь практически прямолинейную форму в поперечном сечении, полученную в результате зачеканки в первую канавку 32 зацепления на крышке 14 головки и зацепления участка 12а зачеканки только с четырьмя боковыми сторонами корпуса 12 цилиндра, имеющего прямоугольную форму в поперечном сечении.

Как и в случае крышки 14 головки, крышка 16 штока выполнена из металлического материала и имеет практически прямоугольную форму в поперечном сечении. В центре крышки 16 штока в осевом направлении (указанном стрелками А и В) сформировано отверстие 36 для штока. На внутренней окружной поверхности отверстия 36 для штока через соответствующие кольцевые канавки установлены уплотнительная прокладка 38 для штока и втулка 40. При вводе штока 20 поршня в отверстие 36 для штока уплотнительная прокладка 38 для штока скользит по внешней окружной поверхности штока 20 поршня, за счет чего предотвращается утечка текучей среды под давлением через зазор между крышкой 16 штока и штоком 20 поршня, а втулка 40 скользит по внешней окружной поверхности, что обеспечивает направление штока 20 поршня в осевом направлении (указанном стрелками А и В).

Кроме того, как показано на фиг. 2, на торцевой поверхности крышки 16 штока вблизи четырех углов сформированы крепежные отверстия 42, имеющие заданную глубину в осевом направлении. Например, при креплении гидро(пневмо)цилиндра к другому устройству (непоказанному) и т.д. крепежные болты, вставленные в другое устройство, вкручиваются в крепежные отверстия 42 крышки 16 штока для крепления гидро(пневмо)цилиндра.

Как показано на фиг. 1, на боковой поверхности крышки 16 штока сформирован второй порт 44 для текучей среды, через который осуществляется подача и выпуск текучей среды под давлением. Через соединительный канал 46, проходящий в осевом направлении (указанном стрелкой В) крышки 16 штока, второй порт 44 для текучей среды соединен с камерой 22 цилиндра. При этом текучая среда под давлением, поданная из второго порта 44 для текучей среды, вводится из соединительного канала 46 в камеру 22 цилиндра.

Кроме того, на боковой поверхности крышки 16 штока на торцевом участке со стороны корпуса 12 цилиндра относительно второго порта 44 для текучей среды (в направлении, указанном стрелкой В) в виде кольца, проходящего вдоль внешней окружной поверхности, сформирована вторая канавка 48 зацепления, утопленная внутрь. При этом другой торец корпуса 12 цилиндра подвергнут деформации в результате обжатия внутрь (в сторону крышки 16 штока) и приведен в зацепление со второй канавкой 48 зацепления в качестве участка 12b зачеканки. Таким образом, с помощью участка 12b зачеканки другой торец корпуса 12 цилиндра и крышка 16 штока соединены между собой в одно целое. Кроме того, на боковой поверхности крышки 16 штока установлен уплотнительный элемент 34b, контакт которого с внутренней поверхностью корпуса 12 цилиндра обеспечивает предотвращение утечки текучей среды под давлением через зазор между крышкой 16 штока и корпусом 12 цилиндра.

При этом, как и в случае участка 12а зачеканки на одном торце, участок 12b зачеканки корпуса 12 цилиндра изогнут внутрь относительно осевого направления (указанного стрелками А и В) корпуса 12 цилиндра под углом θ наклона, составляющим 45-90°, а размер D открытия участка 12b зачеканки задан на 3-10% меньше, чем внешний размер D’ корпуса 12 цилиндра (и составляет 0,9-0,97 D’). Кроме того, в результате роликовой зачеканки участок 12b зачеканки сформирован по всей внешней окружности крышки 16 штока.

То есть участок 12а зачеканки на одном торце корпуса 12 цилиндра и участок 12b зачеканки на другом торце корпуса 12 цилиндра имеют практически одну и ту же форму и приведены в зацеплении соответственно с крышкой 14 головки и с крышкой 16 штока.

При этом вместо зачеканки соединение корпуса 12 цилиндра с крышкой 14 головки и с крышкой 16 штока может быть обеспечено, например, в результате сварки, склеивания и т.д.

Как показано на фиг. 1, 3, 5 и 6, поршневой узел 18 установлен на одном конце штока 20 поршня и включает в себя основание (соединительный элемент) 50, кольцо 52 компенсации износа, установленное вокруг основания 50, уплотнительную прокладку 54 для поршня, установленную рядом с кольцом 52 компенсации износа, пластину 56, установленную рядом с уплотнительной прокладкой 54 для поршня, и второй демпфер 58, установленный рядом с пластиной 56 со стороны другого конца штока 20 поршня (в направлении, указанном стрелкой А).

Например, основание 50 выполнено из металлического материала и имеет форму диска. В центре основания 50 сформировано отверстие 60 для зачеканки. Один конец штока 20 поршня вставлен в отверстие 60 для зачеканки и подвергнут зачеканке. Диаметр отверстия 60 для зачеканки постепенно увеличивается в направлении одного торца поршневого узла 18 (в направлении, указанном стрелкой В). Увеличение диаметра одного конца штока 20 поршня в соответствии с формой отверстия 60 для зачеканки обеспечивает ограничение относительного перемещения в осевом направлении (указанном стрелками А и В) и соединение основания 50 и штока 20 поршня между собой в одно целое.

Кроме того, как показано на фиг. 3, один торец основания 50 выполнен в виде плоскости, перпендикулярной осевой линии, а на другом торце основания 50 сформирован первый выступ 62, выступающий в сторону установленного рядом кольца 52 компенсации износа (в направлении, указанном стрелкой А), а также второй выступ 64, с еще более большим выступанием, чем первый выступ 62. Как первый выступ 62, так и второй выступ 64 имеет круглую форму в поперечном сечении. Диаметр второго выступа 64 меньше, чем диаметр первого выступа 62. Кроме того, на внешней окружной поверхности первого выступа 62 через кольцевую канавку смонтирована прокладка 66 (уплотнительный элемент).

Кольцо 52 компенсации износа выполнено, например, из полимерного материала и имеет практически прямоугольную форму в поперечном сечении. Форма кольца 52 компенсации износа по внешней границе практически совпадает с формой поперечного сечения камеры 22 цилиндра. В центре кольца 52 компенсации износа сформировано монтажное отверстие 68, в котором смонтировано основание 50. На торцевой поверхности кольца 52 компенсации износа со стороны одного торца поршневого узла 18 (в направлении, указанном стрелкой В) сформирована пара отверстий 72 для магнитов, в которых смонтированы магниты 70. При этом монтажное отверстие 68 проходит в направлении толщины износостойкого кольца 52 (указанном стрелками А и В).

Монтажное отверстие 68 имеет ступенчатую форму, и диаметр этого отверстия меняется в осевом направлении (обозначенном стрелками А и В). За счет зацепления первого выступа 62 и второго выступа 64 основания 50 с монтажным отверстием 68 это основание 50 поддерживается в состоянии размещения в центре монтажного отверстия 68. При этом одна торцевая поверхность основания 50 располагается без выступания со стороны одной торцевой поверхности кольца 52 компенсации износа. То есть эти поверхности находятся в одной плоскости (см. фиг. 3).

Например, отверстия 72 для магнитов сформированы в паре углов, располагающихся по диагонали относительно монтажного отверстия 68 в центре. Каждое отверстие 72 для магнита является открытым со стороны одной торцевой поверхности кольца 52 компенсации износа и имеет круглую форму поперечного сечения и заданную глубину. Как показано на фиг. 2 и 5, магниты 70 вставлены в отверстия 72 для магнитов и закреплены в этих отверстиях, например, с использованием клея и т.д.

При этом толщина магнитов 70 меньше, чем толщина кольца 52 компенсации износа, и поэтому при встраивании в кольцо 52 компенсации износа эти магниты 70 располагаются отверстиях 72 для магнитов без выступания со стороны торцевой поверхности кольца 52 компенсации износа.

Кроме того, как показано на фиг. 2, при размещении кольца 52 компенсации износа с встроенными магнитами 70 в корпусе 12 цилиндра рельс 24 для монтажа датчика размещен в положении рядом с углом корпуса 12 цилиндра, обращенного к магнитам 70, то есть с углом корпуса 12 цилиндра вблизи одного из магнитов 70.

Как показано на фиг. 3, 8 и 9, уплотнительная прокладка 54 для поршня выполнена из упругого материала, такого как резина, и имеет прямоугольную форму в поперечном сечении. Вблизи внешних краевых участков на одной и другой торцевых поверхностях этой уплотнительной прокладки 54 для поршня сформированы кольцевые канавки 76 для удерживания смазки. Эти канавки 76 для удерживания смазки сформированы на одной торцевой поверхности уплотнительной прокладки 54 для поршня со стороны кольца 52 компенсации износа (в направлении, указанном стрелкой В) и на другой торцевой поверхности уплотнительной прокладки 54 для поршня со стороны пластины 56 (в направлении, указанном стрелкой А). Канавки 76 для удерживания смазки утоплены на заданную глубину в направлении толщины уплотнительной прокладки 54 для поршня (указанном стрелками А и В) и располагаются параллельно друг другу на заданном расстоянии друг от друга. Число канавок 76 для удерживания смазки составляет, например, три.

В канавках 76 для удерживания смазки удерживается смазка, такая как, например, густая смазка, и при перемещении поршневого узла 18 в осевом направлении (указанном стрелками А и В) вдоль корпуса 12 цилиндра смазка подается на внутреннюю поверхность стенки корпуса 12 цилиндра для обеспечения смазки между поршневым узлом 18 и корпусом 12 цилиндра.

В центре уплотнительной прокладки 54 для поршня вскрыто отверстие 78 уплотнительной прокладки. Уплотнительная прокладка 54 для поршня вставлена в выточку 80, сформированную на другой торцевой поверхности кольца 52 компенсации износа через отверстие 78 уплотнительной прокладки. Таким образом, уплотнительная прокладка 54 для поршня смонтирована на кольце 52 компенсации износа так, что другая торцевая поверхность уплотнительной прокладки 54 для поршня и другая торцевая поверхность кольца 52 компенсации износа находятся практически в одной плоскости (см. фиг. 3).

Пластина 56 выполнена из металлического материала и представляет собой тонкую пластину, имеющую практически прямоугольную форму в поперечном сечении. В центре пластины 56 вскрыто установочное отверстие 82, в которое вставлен второй выступ 64 основания 50.

Как показано на фиг. 1, 5 и 6, шток 20 поршня состоит из вала, имеющего заданную длину в осевом направлении (указанном стрелками А и В). Шток 20 поршня включает в себя основной участок 84 вала практически постоянного диаметра и передний концевой участок 86 вала малого диаметра, сформированный на одном конце основного участка 84 вала. Граница между передним концевым участком 86 вала и основным участком 84 вала имеет ступенчатую форму, и на переднем концевом участке 86 вала поддерживается поршневой узел 18.

Кроме того, как показано на фиг. 1, другой конец штока 20 поршня вставлен в отверстие 36 для штока в крышке 16 штока, и шток 20 поршня поддерживается с помощью втулки 40, установленной в отверстии 36 для штока, с возможностью свободного перемещения в осевом направлении (указанном стрелками А и В).

Основание 50 вставлено в монтажное отверстие 68 со стороны одной торцевой поверхности кольца 52 компенсации износа, а пластина 56 приведена в контакт с другой торцевой поверхностью кольца 52 компенсации износа, на котором смонтирована уплотнительная прокладка 54 для поршня. В этом состоянии шток 20 поршня вставляют со стороны пластины 56 в отверстие 60 для зачеканки в основании 50. В состоянии, при котором пластина 56 приведена в контакт с концом основного участка 84 вала, передний концевой участок 86 вала подвергают расплющиванию с помощью сборочного приспособления для зачеканки и т.д. (непоказанного), в результате которого диаметр этого переднего концевого участка 86 вала увеличивается и обеспечивается зацепление этого концевого участка 86 вала с увеличенным диаметром с отверстием 60 для зачеканки.

В результате, как показано на фиг. 5, поршневой узел 18 поддерживается между соединительным участком 88 вала (передним концевым участком 86 вала) и основным участком 84 вала штока 20 поршня. При этом на участке между соединительным участком 88 вала и основным участком 84 вала между основанием 50, кольцом 52 компенсации износа и пластиной 56 в осевом направлении (указанном стрелками А и В) образуется небольшой зазор, за счет которого обеспечивается возможность свободного вращения кольца 52 компенсации износа, уплотнительной прокладки 54 для поршня и пластины 56 вокруг штока 20 поршня.

Кроме того, в случае ограничения вращения кольца 52 компенсации износа и пластины 56 относительно штока 20 поршня, например, задают большую толщину пластины 56 и первого выступа 62 в кольце 52 компенсации износа, за счет чего обеспечивается плотный взаимный контакт основания 50, кольца 52 компенсации износа и пластины 56 без образования какого-либо зазора между ними. Таким образом ограничивают вращение кольца 52 компенсации износа и пластины 56 относительно штока 20 поршня, и шток 20 поршня и поршневой узел 18 могут быть объединены в одно целое, то есть в конструкцию, которая может быть использована в случае, когда вращение штока 20 поршня относительно поршневого узла 18 является нежелательным.

Гидро(пневмо)цилиндр 10 согласно первому варианту осуществления настоящего изобретения в основном имеет вышеописанную конструкцию. Далее рассмотрим процесс работы и полезные эффекты этого гидро(пневмо)цилиндра 10. Положение, при котором поршневой узел 18 перемещен в сторону крышки 14 головки (в направлении стрелки В), будем именовать как исходное положение (фиг. 1).

Сначала текучая среда под давлением подается в первый порт 30 для текучей среды от источника подачи текучей среды под давлением (непоказанного). В этом случае второй порт 44 для текучей среды переключается с помощью переключающего клапана (непоказанного) в состояние сообщения с атмосферой. В результате текучая среда под давлением подается из первого порта 30 для текучей среды в соединительное отверстие 26, а затем - из соединительного отверстия 26 в камеру 22 цилиндра, в которой эта текучая среда под давлением обеспечивает отжатие поршневого узла 18 в сторону крышки 16 штока (в направлении, указанном стрелкой А). При этом шток 20 поршня перемещается вместе с поршневым узлом 18, и в результате второй демпфер 58 приводится в контакт с крышкой 16 штока, а поршневой узел 18 достигает своего конечного положения.

В то же время в случае, когда поршневой узел 18 перемещается в противоположном направлении (указанном стрелкой В), текучая среда под давлением подается во второй порт 44 для текучей среды, а первый порт 30 для текучей среды переключается с помощью переключающего клапана (непоказанного) в состояние сообщения с атмосферой. При этом текучая среда под давлением подается из второго порта 44 для текучей среды через соединительный канал 46 в камеру 22 цилиндра, в которой эта текучая среда под давлением обеспечивает отжатие поршневого узла 18 в сторону крышки 14 головки (в направлении, указанном стрелкой В).

При этом шток 20 поршня перемещается вместе с поршневым узлом 18, и в результате первый демпфер 58 приводится в контакт с крышкой 14 головки, а поршневой узел 18 возвращается в свое начальное положение (см. фиг. 1).

Как указано выше, в первом варианте осуществления поршневой узел 18 гидро(пневмо)цилиндра 10 имеет прямоугольную форму в поперечном сечении. Корпус 12 цилиндра, в котором располагается поршневой узел 18, также имеет прямоугольную форму в поперечном сечении, соответствующую поршневому узлу 18. Таким образом, по сравнению с гидро(пневмо)цилиндром, имеющим поршень с круглой формой поперечного сечения, в случае практически одних и тех же значений диаметра поршня, имеющего круглое поперечное сечение, и длины одной стороны поршневого узла 18 появляется возможность обеспечения большой площади поверхности восприятия давления. В результате можно обеспечить увеличение тягового усилия в гидро(пневмо)цилиндре 10, появляется возможность привода поршневого узла 18 в движение за счет подачи текучей среды под давлением в камеру 22 цилиндра даже при низком давлении, и можно обеспечить экономию энергии за счет уменьшения количества потребляемой текучей среды под давлением.

Кроме того, поршневой узел 18 включает в себя кольцо 52 компенсации износа, которое за счет скольжения по внутренней поверхности стенки корпуса 12 цилиндра перемещается в осевом направлении (указанном стрелками А и В) и внутрь которого могут быть встроены магниты 70. По сравнению со случаем параллельного размещения кольца 52 компенсации износа и магнитов 70 в осевом направлении на внешней окружной поверхности поршня такая конструкция позволяет уменьшить размер поршневого узла 18 в осевом направлении, и поэтому появляется возможность уменьшения размеров гидро(пневмо)цилиндра 10.

Кроме того, магниты 70 установлены в кольце 52 компенсации износа, имеющем прямоугольную форму в поперечном сечении, которое не вращается внутри корпуса 12 цилиндра. В такой конструкции необходимость в кольцеобразной форме магнита 70 для поршня, имеющего круговую форму в поперечном сечении, который может вращаться внутри корпуса 12 цилиндра, отсутствует. В результате появляется возможность уменьшения размера магнитов 70 и снижения стоимости изготовления. То есть отсутствие необходимости использования магнитов 70 кольцеобразной формы позволяет уменьшить объем магнитов 70.

Кроме того, так как магниты 70 установлены так, что обращены к углам корпуса 12 цилиндра, то размещение рельса 24 для монтажа датчика обнаружения в положении вблизи этих углов обеспечивает возможность надежного обнаружения магнитного поля магнитов 70.

Кроме того, кольцо 52 компенсации износа, уплотнительная прокладка 54 для поршня и пластина 56 поршневого узла 18 установлены с возможностью свободного вращения относительно штока 20 поршня. Таким образом, например, при сборке стола для транспортировки и т.д. на другом конце штока 20 поршня с использованием винтового зацепления или т.п.вращение штока 20 поршня обеспечивает возможность беспрепятственного выполнения операции сборки. Таким образом, появляется возможность эффективного выполнения сборки, даже в случае крепления гидро(пневмо)цилиндра 10 на другом устройстве и невозможности вращения этого гидро(пневмо)цилиндра.

Кроме того, кольцо 52 компенсации износа, уплотнительная прокладка 54 для поршня и пластина 56 поршневого узла 18 установлены с возможностью вращения относительно штока 20 поршня. Таким образом, даже в случае приложения к штоку 20 поршня нагрузки в направлении вращения поршневого узла 18, вращение только штока 20 поршня относительно кольца 52 компенсации износа и уплотнительной прокладки 54 для поршня позволяет избежать приложения нагрузки к кольцу 52 компенсации износа и к уплотнительной прокладке 54 для поршня в направлении вращения. В результате появляется возможность предотвращения увеличения контактного напряжения между углами и корпусом 12 цилиндра, которое может быть вызвано приложением нагрузки к кольцу 52 компенсации износа и к уплотнительной прокладке 54 для поршня в направлении вращения, обеспечения увеличения срока службы.

Кроме того, в описанном выше поршневом узле 18 кольцо 52 компенсации износа, уплотнительная прокладка 54 для поршня и пластина 56 установлены с возможностью свободного вращения относительно штока 20 поршня. Однако настоящее изобретение не ограничивается таким вариантом. Например, кольцо 52 компенсации износа, уплотнительная прокладка 54 для поршня и пластина 56 могут быть закреплены в контакте друг с другом в осевом направлении, и вращение штока 20 поршня относительно кольца 52 компенсации износа, уплотнительной прокладки 54 для поршня и пластины 56 может быть, таким образом, ограничено. То есть появляется возможность выборочного использования гидро(пневмо)цилиндра 10 с возможностью вращения и с невозможностью вращения штока 20 поршня относительно поршневого узла 18 в соответствии с предполагаемым применением гидро(пневмо)цилиндра 10.

Кроме того, угол 0 наклона участков 12а, 12b зачеканки в крышку 14 головки и в крышку 16 штока в сторону внутренней окружной поверхности от осевого направления (указанного стрелками А и В) корпуса 12 цилиндра задан в диапазоне 45-90° (45°≤θ≤90°). Таким образом появляется возможность надежного и прочного соединения корпуса 12 цилиндра с крышкой 14 головки и с крышкой 16 штока.

Кроме того, при зачеканке участок 12а зачеканки корпуса 12 цилиндра в крышку 14 головки, например, как показано на фиг. 10, после приведения участка 12а зачеканки в зацепление с первой канавкой 32 зацепления крышка 14 головки вблизи первой канавки 32 зацепления может быть подвергнута деформации в результате обжатия крышки 14 головки со стороны внешней окружной поверхности с помощью сборочного приспособления и т.д. (непоказанного), и для дополнительной зачеканки может быть сформирован участок 90 крышки, частично закрывающий участок 12а зачеканки.

Таким образом, в результате обжатия участка 12а зачеканки с помощью участка 90 крышки появляется возможность увеличения прочности зачеканки участка 12а зачеканки в крышку 14 головки. Следовательно, появляется возможность дополнительного повышения прочности соединения корпуса 12 цилиндра и крышки 14 головки.

При этом участок 90 крышки может быть сформирован не только на крышке 14 головки, но и со стороны крышки 16 штока, что позволяет обеспечить возможность более надежной и прочной зачеканки участка 12b зачеканки корпуса 12 цилиндра в крышку 16 штока.

Кроме того, как в случае уплотнительной прокладки 92 для поршня, показанной на фиг. 11А, отверстие 94 уплотнительной прокладки, сформированное в центре, может иметь прямоугольную форму в поперечном сечении, подобную форме уплотнительной прокладки 92 для поршня по внешней границе. В этом случае также формируется выточка 80 кольца 52 компенсации износа, имеющая прямоугольную форму в поперечном сечении. Таким образом, формирование отверстия 94 уплотнительной прокладки с прямоугольной формой в поперечном сечении позволяет сохранить ширину Е уплотнительной прокладки 92 для поршня от отверстия 94 уплотнительной прокладки до внешнего краевого участка практически неизменной в окружном направлении уплотнительной прокладки 92 для поршня. Поэтому появляется возможность выравнивания давления на поверхности в случае контакта уплотнительной прокладки 92 для поршня с корпусом 12 цилиндра.

В результате достигается повышение равномерности уплотнения между уплотнительной прокладкой 92 для поршня и корпусом 12 цилиндра в окружном направлении уплотнительной прокладки 92 для поршня. В частности, оптимальным является задание такого внутреннего радиуса R каждого угла 96, при котором значение отношения S1/S2 превышает 1,1, но не достигает 1,25 (1,1 Кроме того, как показано на фиг. 11В, одна торцевая поверхность и другая торцевая поверхность уплотнительной прокладки 92 для поршня, на которых сформированы канавки 76 для удерживания смазки, образуют практически конус, угол которого располагается со стороны внешнего краевого участка. То есть в направлении приближения к углу конуса расстояние между этими торцевыми поверхностями уменьшается, а сама уплотнительная прокладки 92 для поршня постепенно становится тоньше. Таким образом, и за счет уменьшения толщины внешнего краевого участка уплотнительной прокладки 92 для поршня появляется возможность выравнивания давления на поверхности контакта между уплотнительной прокладкой для поршня 92 и корпусом 12 цилиндра, а также возможность повышения эффективности уплотнения и снижения сопротивления скольжению при перемещении поршневого узла 18. Далее рассмотрим гидро(пневмо)цилиндр 100 согласно второму варианту осуществления, представленный на фиг. 12-14. Элементы конструкции гидро(пневмо)цилиндра 100, совпадающие с соответствующими элементами конструкции гидро(пневмо)цилиндра 10 согласно описанному выше первому варианту осуществления, обозначены с использованием тех же номеров позиций, что и в случае гидро(пневмо)цилиндра 10, и подробное описание этих элементов не приводится. Гидро(пневмо)цилиндр 100 согласно второму варианту осуществления отличается от гидро(пневмо)цилиндра 10 согласно первому варианту осуществления тем, что крышка 102 головки установлена с возможностью свободного монтажа и демонтажа на одном торце корпуса 12 цилиндра через стопорное кольцо 104. Например, в этом гидро(пневмо)цилиндре 100, как показано на фиг. 12 и 13, с одним торцом корпуса 12 цилиндра соединен цилиндр 106. Диаметр цилиндра 106 больше, чем диаметр корпуса 12 цилиндра. Этот цилиндр 106, например, выполнен из металлического материала, такого как нержавеющая сталь, и имеет прямоугольную форму в поперечном сечении, а также заданную ширину в осевом направлении (указанном стрелками А и В). В состоянии контакта внутренней окружной поверхности на одном торце цилиндра 106 с внешней окружной поверхностью корпуса 12 цилиндра цилиндр 106 и корпус 12 цилиндра соединены между собой в результате сварки, склеивания или т.п. То есть цилиндр 106 частично перекрывается с одним торцом корпуса 12 цилиндра в осевом направлении (указанном стрелками А и В) и имеет внутри ступенчатую форму. Кроме того, на внутренней окружной поверхности цилиндра 106 сформирована кольцевая канавка 108, утопленная в сторону внешней окружной поверхности, и в зацепление с этой кольцевой канавкой 108 приведено стопорное кольцо 104, описание которого приводится ниже. Кроме того, в цилиндре 106 сформировано отверстие ПО, которое проходит в радиальном направлении между участком соединения с корпусом 12 цилиндра и кольцевой канавкой 108. При размещении крышки 102 головки внутри цилиндра 106 первый порт 30 для текучей среды в крышке 102 головки совмещают по оси с отверстием 110 цилиндра 106 и приводят в состояние сообщения с этим отверстием, и через это отверстие 110 к первому порту 30 для текучей среды присоединяют соединительную муфту (непоказанная) или т.п. Показанное на фиг. 14, стопорное кольцо 104 выполнено, например, из металлического материала, и имеет практически восьмиугольную форму в поперечном сечении. Стопорное кольцо 104 выполнено с возможностью приложения силы упругости в радиальном направлении наружу. На участках продолжения открытых концов стопорного кольца 104 в радиальном направлении внутрь сформированы отверстия 112 для сборочных приспособлений. В пару отверстий 112 для сборочных приспособлений в стопорном кольце 104 могут быть вставлены сборочные приспособления (непоказанные), с помощью которых может быть осуществлено перемещение участков продолжения открытых участков стопорного кольца 104 в направлении их взаимного приближения и обеспечена упругая деформация этого стопорного кольца 104 в радиальном направлении внутрь, противоположном направлению действия силы упругости. Крышку 102 головки вставляют внутрь корпуса 12 цилиндра и цилиндра 106 и за счет контакта с одним торцом корпуса 12 цилиндра закрепляют в осевом направлении (указанном стрелкой А). В этом состоянии стопорное кольцо 104 приводят в зацепление с кольцевой канавкой 108. Таким образом стопорное кольцо 104 закрепляют в состоянии, при котором стопорное кольцо 104 приведено в контакт с торцевой поверхностью крышки 102 головки и которое позволяет предотвратить отделение крышки 102 головки со стороны открытого участка цилиндра 106. Как указано выше, в гидро(пневмо)цилиндре 100 согласно второму варианту осуществления настоящего изобретения цилиндр 106 установлен на одном торце корпуса 12 цилиндра, и в состоянии, при котором крышка 102 головки размещена внутри цилиндра 106, стопорное кольцо 104 приведено в зацепление с кольцевой канавкой 108 цилиндра 106 и закреплено в этой кольцевой канавке 108. За счет монтажа и демонтажа стопорного кольца 104 относительно цилиндра 106 такая конструкции позволяет обеспечить простоту и надежность монтажа и демонтажа крышки 102 головки относительно корпуса 12 цилиндра. В результате в гидро(пневмо)цилиндре 100 появляется возможность демонтажа крышки 102 головки, а также возможность беспрепятственного выполнения, например, операции технического обслуживания, такой как замена уплотнительной прокладки 54 для поршня или уплотнительной прокладки 38. Кроме того, настоящее изобретение не ограничивается случаем практически восьмиугольной формы стопорного кольца 104, рассмотренным выше. Например, как показано на фиг. 15А, может быть использовано стопорное кольцо 104а практически прямоугольной формы в поперечном сечении. В другом варианте изобретения, как показано на фиг. 15В, стопорное кольцо 104b может иметь практически гексагональную форму в поперечном сечении. Кроме того, вместо стопорного кольца 104 для закрепления крышки 102 головки внутри цилиндра 106с может быть использовано ограничительное средство 118, состоящее из отдельных четырех пластин 114а-114d, и стягивающий болт 116, показанные на фиг. 15С. Отдельные пластины 114a-114d имеют практически ту же самую прямоугольную форму. В углах отдельных пластин 114а-114d сформированы вырезы 120, имеющие форму дуги окружности. Стягивающие болты 116 включают в себя резьбовой участок 122 с нарезанной винтовой резьбой, участок 124 увеличенного диаметра, сформированный на концевом участке резьбового участка 122, и головку 126 болта. Диаметр участка 124 увеличенного диаметра превышает диаметр резьбового участка 122, а диаметр головки 126 болта превышает диаметр участка 124 увеличенного диаметра. Резьбовым участком 122 стягивающий болт вкручивают в резьбовое отверстие 128, сформированное на торцевой поверхности крышки 102 головки (см. фиг. 15D). В случае закрепления крышки 102 головки с помощью ограничительного средства 118, как показано на фиг. 15D, в состоянии, при котором крышка 102 головки размещена внутри цилиндра 106, каждую из отдельных пластин 114а-114d приводят в контакт с торцевой поверхностью крышки 102 головки таким образом, чтобы вырезы 120 отдельных пластин 114a-114d были обращены к резьбовому отверстию 128. Затем эти отдельные пластины 114a-114d перемещают в направлении удаления от резьбового отверстия 128 вдоль торцевой поверхности, чтобы вставить внешние краевые участки этих отдельных пластин 114а-114d в кольцевую канавку 108. То есть в результате размещения отдельных пластин 114а-114d в центре этих пластин из вырезов 120 формируют практически круглое отверстие. Затем через образующие круг вырезы 120 стягивающий болт 116 вкручивают резьбовым участком 122 в резьбовое отверстие 128. Таким образом, участок 124 увеличенного диаметра приводят в контакт с внутренними поверхностями вырезов 120, за счет которого ограничивают перемещение отдельных пластин 114a-114d в сторону резьбового отверстия 128. При этом торцевые поверхности отдельных пластин 114a-114d отжимаются головкой 126 болта и зажимаются между этой головкой 126 болта и торцевой поверхностью крышки 102 головки. Таким образом в состоянии, при котором отдельные пластины 114а-114d приведены в зацепление с кольцевой канавкой 108, эти отдельные пластины 114a-114d крепят на торцевой поверхности крышки 102 головки с помощью стягивающего болта 116, а крышку 102 головки крепят внутри цилиндра 106. Кроме того, за счет возможности выкручивания стягивающего болта 116 и снятия отдельных пластин 114а-114d появляется возможность беспрепятственной разблокировки крышки 102 головки. При этом в конструкции описанного гидро(пневмо)цилиндра 100 крышка 102 головки установлена с возможностью свободного монтажа и демонтажа относительно корпуса 12 цилиндра, однако вместо крышки 102 головки с возможностью свободного монтажа и демонтажа относительно корпуса 12 цилиндра с помощью стопорных колец 104, 104а, 104b и ограничительного средства 118 может быть установлена крышка 16 штока. Далее рассмотрим гидро(пневмо)цилиндр 150 согласно третьему варианту осуществления, представленный на фиг. 16-18. Элементы конструкции гидро(пневмо)цилиндра 150, совпадающие с соответствующими элементами конструкции гидро(пневмо)цилиндров 10, 100 согласно описанным выше соответственно первому и второму вариантам осуществления, обозначены с использованием тех же номеров позиций, что и в случае гидро(пневмо)цилиндров 10, 100 и подробное описание этих элементов не приводится. Гидро(пневмо)цилиндр 150 согласно третьему варианту осуществления отличается от гидро(пневмо)цилиндров 10, 100 согласно соответственно первому и второму вариантам осуществления тем, что крышка 152 штока установлена с возможностью свободного монтажа и демонтажа на другом торце корпуса 12 цилиндра с использованием множества крепежных болтов 154. Например, в гидро(пневмо)цилиндре 150, как показано на фиг. 16-18, на другом торце корпуса 12 цилиндра сформирована пара отверстий 156 на верхней поверхности и пара отверстий 156 на нижней поверхности, а в крышке 152 штока, вставленной внутрь корпуса 12 цилиндра, сформированы болтовые отверстия 158, в которые вкручивают крепежные болты 154. При этом болтовые отверстия 158 обращены к отверстиям 156. Каждый из крепежных болтов 154, например, включает в себя головку болта с шестигранным шлицом (углублением) 160. В состоянии, при котором крышка 152 штока размещена внутри корпуса 12 цилиндра, крепежные болты 154 вставляют и вкручивают в болтовые отверстия 158 через отверстия 156. Крепежные болты 154 закрепляют в состоянии, при котором головки 162 болтов вставлены в отверстия 156 и утоплены в эти отверстия 156, что обеспечивает ограничение перемещения корпуса 12 цилиндра и крышки 152 штока в осевом направлении и закрепление корпуса 12 цилиндра и крышки 152 штока. В этом случае крепежные болты 154 располагаются в отверстиях 156 без выступания за границы корпуса 12 цилиндра. Кроме того, закрепление корпуса 12 цилиндра может быть осуществлено за счет размещения корпуса 12 цилиндра между головками 162 крепежных болтов 154 и крышкой 152 штока. За счет возможности выкручивания крепежных болтов 154, вкрученных в боковые поверхности крышки 152 штока, появляется возможность беспрепятственного снятия крышки 152 штока с корпуса 12 цилиндра. Как указано выше, в гидро(пневмо)цилиндре 150 согласно третьему варианту осуществления настоящего изобретения на другом торце корпуса 12 цилиндра сформировано множество отверстий 156, в которые могут быть вставлены крепежные болты 154. На боковой поверхности крышки 152 штока, располагающейся внутри этого другого торца, сформированы болтовые отверстия 158. Крепежные болты 154 вставляют в болтовые отверстия 158 через отверстия 156 и затягивают для взаимного закрепления другого торца корпуса 12 цилиндра и крышки 152 штока. За счет возможности вкручивания и выкручивания крепежных болтов 154 такая конструкция позволяет обеспечить простоту и надежность монтажа демонтажа крышки 152 штока относительно корпуса 12 цилиндра. В результате за счет возможности демонтажа крышки 152 штока в гидро(пневмо)цилиндре 150 появляется возможность беспрепятственного выполнения, например, операции технического обслуживания, такой как замена уплотнительной прокладки 54 для поршня или уплотнительной прокладка 38 для штока. Рассмотренный выше гидро(пневмо)цилиндр 150 был описан для случая конструкции, в которой крышка 152 штока установлена с возможностью свободного монтажа и демонтажа относительно корпуса 12 цилиндра, однако вместо крышки 152 штока с возможностью свободного монтажа и демонтажа относительно корпуса 12 цилиндра с использованием крепежного болта 154 может быть установлена крышка 14,102 головки. Гидро(пневмо)цилиндр согласно настоящему изобретению не ограничивается рассмотренными выше вариантами осуществления. Предполагается возможность внесения различных изменений и дополнений в пределах объема изобретения.

Реферат

Настоящее изобретение относится к гидро(пневмо)цилиндру. Гидро(пневмо)цилиндр (10) выполнен так, что внутри корпуса (12) цилиндра с прямоугольной формой поперечного сечения с возможностью свободного перемещения в осевом направлении располагается поршневой узел (18). Этот поршневой узел (18) имеет: основание (50), в котором зачеканен передний концевой участок (86) вала штока (20) поршня; кольцо (52) компенсации износа, внутри которого располагается основание (50) и в которое встроен магнит (70); и уплотнительную прокладку (54) для поршня, установленную рядом с кольцом (52) компенсации износа. Поршневой узел (18) поддерживается как одно целое на одном конце штока (20) поршня. Кольцо (52) компенсации износа и уплотнительная прокладка (54) для поршня имеют прямоугольную форму поперечного сечения, соответствующую прямоугольной форме поперечного сечения корпуса (12) цилиндра, и установлены с возможностью свободного вращения относительно штока (20) поршня. Технический результат – уменьшение размера в продольном направлении. 11 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Цилиндр с рабочим веществом под давлением

Несущая конструкция демпфера

Комментарии