Гидро(пневмо)цилиндр - RU2703433C1

Код документа: RU2703433C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидро(пневмо)цилиндру, в котором поршень перемещается в осевом направлении под действием подаваемой текучей среды под давлением.

Предпосылки создания изобретения

Из предшествующего уровня техники известен гидро(пневмо)цилиндр с поршнем, перемещающимся под действием подаваемой текучей среды под давлением, используемый в качестве средства для транспортировки обрабатываемых деталей или т.п.

Например, как раскрыто в выложенной заявке на патент Японии, опубликованной под № JPH 06-235405, такой гидро(пневмо)цилиндр включает в себя гильзу цилиндра в форме цилиндра, крышки цилиндра, установленные на торцевых участках этой гильзы цилиндра, и поршень, установленный с возможностью свободного перемещения внутри гильзы цилиндра. При этом некруглая форма поперечного сечения поршня и гильзы цилиндра в направлении перпендикуляра к осевой линии обеспечивает возможность увеличения площади восприятия давления поршня и, следовательно, увеличения тягового усилия по сравнению со случаем использования поршня с круглым поперечным сечением.

В выложенной заявке на патент Японии, опубликованной под №2011-508127 (РСТ), раскрыто устройство цилиндра, имеющее поршень с прямоугольной формой поперечного сечения. Корпус цилиндра в этом устройстве цилиндра в соответствии с формой поперечного сечения поршня также имеет прямоугольную форму поперечного сечения. При этом в канавке по внешнему краю поршня установлены уплотнительные элементы, приведенные в контакт с внутренней поверхностью стенки корпуса цилиндра и предназначенные для обеспечения уплотнения корпуса цилиндра.

Сущность изобретения

Нерешенными задачами в гидро(пневмо)цилиндре с поршнем некруглой формы, раскрытом в указанных выше выложенной заявке на патент Японии, опубликованной под № JPH 06-235405, и выложенной заявке на патент Японии, опубликованной под №2011-508127 (РСТ), остались уменьшение размера в продольном размере вдоль осевого направления, а также невозможность изменения ориентации (направления) установки этого гидро(пневмо)цилиндра в зависимости от условий и целей эксплуатации.

Задачей настоящего изобретения является обеспечение уменьшения размера гидро(пневмо)цилиндра в продольном направлении, увеличение тягового усилия и расширение возможностей монтажа этого гидро(пневмо)цилиндра.

Поставленная задача решается за счет того, что согласно настоящему изобретению гидро(пневмо)цилиндр, включающий в себя гильзу цилиндра цилиндрической формы, имеющую внутри камеру цилиндра, пару крышек, смонтированных на обоих торцевых участках гильзы цилиндра, поршень, установленный с возможностью свободного перемещения вдоль камеры цилиндра, и шток поршня, соединенный с поршнем; отличается тем, что поршень и гильза цилиндра имеют в поперечном сечении прямоугольную форму, поршень включает в себя кольцо компенсации износа, скользящее в контакте с внутренней поверхностью стенки гильзы цилиндра, в кольцо компенсации износа встроен магнит, а крышка снабжена болтовыми отверстиями, проходящими, по меньшей мере, в двух или более направлениях, в том числе в направлении перемещения поршня, в которые выборочно вставлены крепежные болты, закрепленные относительно другого элемента конструкции.

В соответствии с настоящим изобретением в гидро(пневмо)цилиндре поршень и гильза цилиндра имеют в поперечном сечении прямоугольную форму, а магнит встроен в кольцо компенсации износа, включенное в состав поршня, скользящее в контакте с внутренней поверхностью стенки гильзы цилиндра, что позволяет уменьшить осевой размер конструкции вдоль направления перемещения поршня по сравнению с гидро(пневмо)цилиндром, в котором кольцо компенсации износа и магнит установлены параллельно друг другу в осевом направлении на внешней окружной поверхности поршня. В результате за счет прямоугольной формы поперечного сечения появляется возможность получения большой площади поверхности восприятия давления поршня и, следовательно, большого тягового усилия, что позволяет уменьшить продольный размер гидро(пневмо)цилиндра с поршнем.

Кроме того, наличие в крышке болтовых отверстий, проходящих, по меньшей мере, в двух или более направлениях, в том числе в направлении перемещения поршня, в которые выборочно вставлены крепежные болты, закрепленные относительно другого элемента конструкции, обеспечивает, например, возможность крепления гидро(пневмо)цилиндра, по меньшей мере, в двух или более различных направлениях в зависимости от условий эксплуатации и, следовательно, расширяет возможности монтажа этого гидро(пневмо)цилиндра.

Указанные выше объект, признаки и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, на которых предпочтительный пример осуществления настоящего изобретения показан с использованием иллюстративного примера.

Краткое описание чертежей

Фиг. 1 - общий вид гидро(пневмо)цилиндра согласно варианту осуществления настоящего изобретения в разрезе;

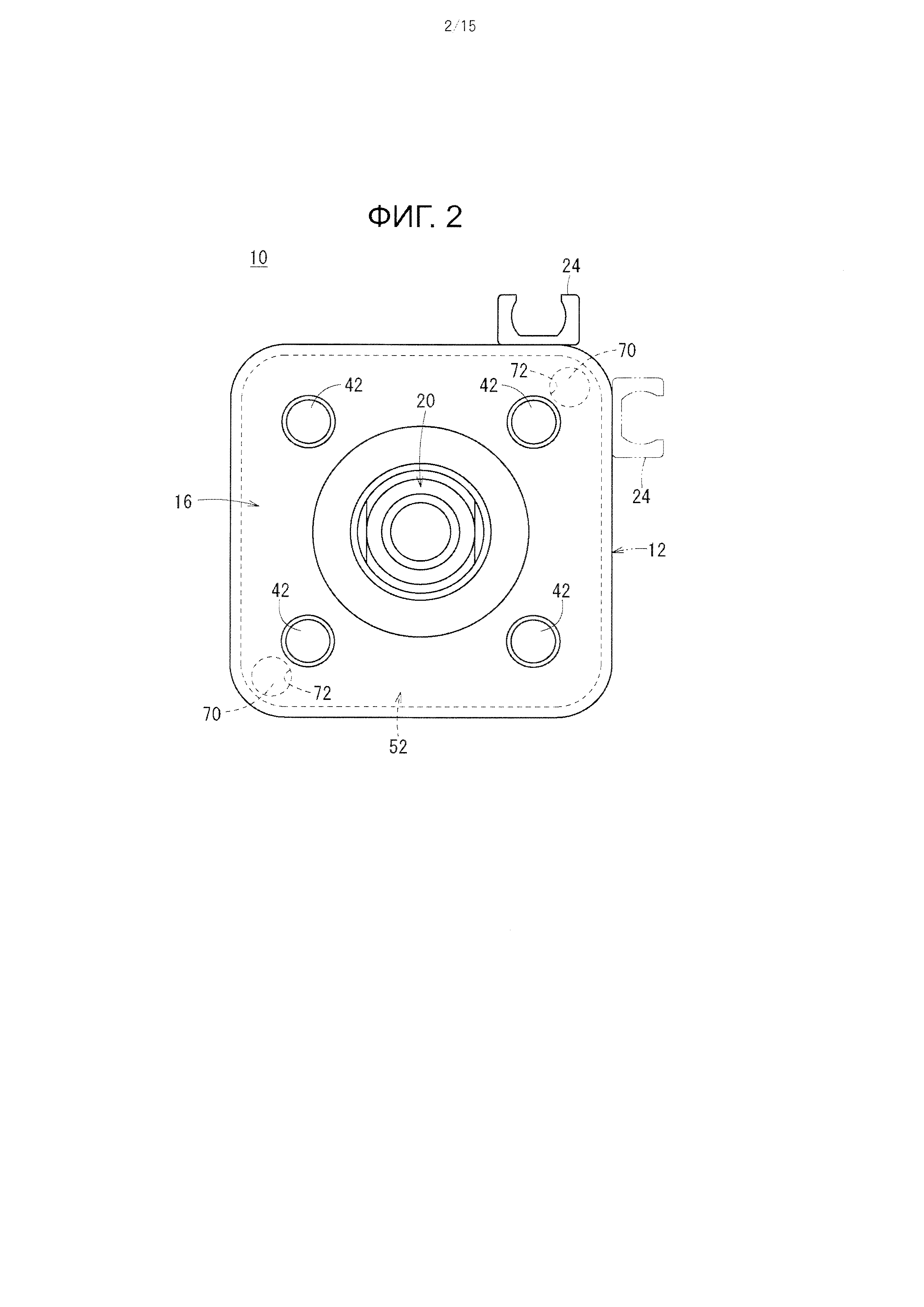

Фиг. 2 - вид спереди гидро(пневмо)цилиндра, представленного на фиг. 1, со стороны крышки штока;

Фиг. 3 - вид участка гидро(пневмо)цилиндра, представленного на фиг. 1, поблизости от поршневого узла в разрезе с увеличением;

Фиг. 4 - вид поршневого узла и штока поршня в гидро(пневмо)цилиндре, представленном на фиг. 1, перспективе;

Фиг. 5 - вид поршневого узла, представленного на фиг. 4, в разобранном состоянии;

Фиг. 6 - вид гидро(пневмо)цилиндра, представленного на фиг. 1, в разрезе по VI-VI;

Фиг. 7 - вид спереди уплотнительной прокладки для поршня;

Фиг. 8 - вид участка гидро(пневмо)цилиндра, представленного на фиг. 3, поблизости от краевого участка уплотнительной прокладки для поршня в разрезе с увеличением;

Фиг. 9 - вид в перспективе гидро(пневмо)цилиндра, в котором использована крышка штока видоизмененной формы;

Фиг. 10 - общий вид в перспективе гидро(пневмо)цилиндра, представленного на фиг. 9, в состоянии до сборки в случае крепления к другому элементу конструкции, размещенному со стороны нижней поверхности гидро(пневмо)цилиндра;

Фиг. 11А - вид гидро(пневмо)цилиндра, представленного на фиг. 9, в разрезе по XIA-XIA;

Фиг. 11В - вид гидро(пневмо)цилиндра, представленного на фиг. 9, в разрезе по XIB-XIB;

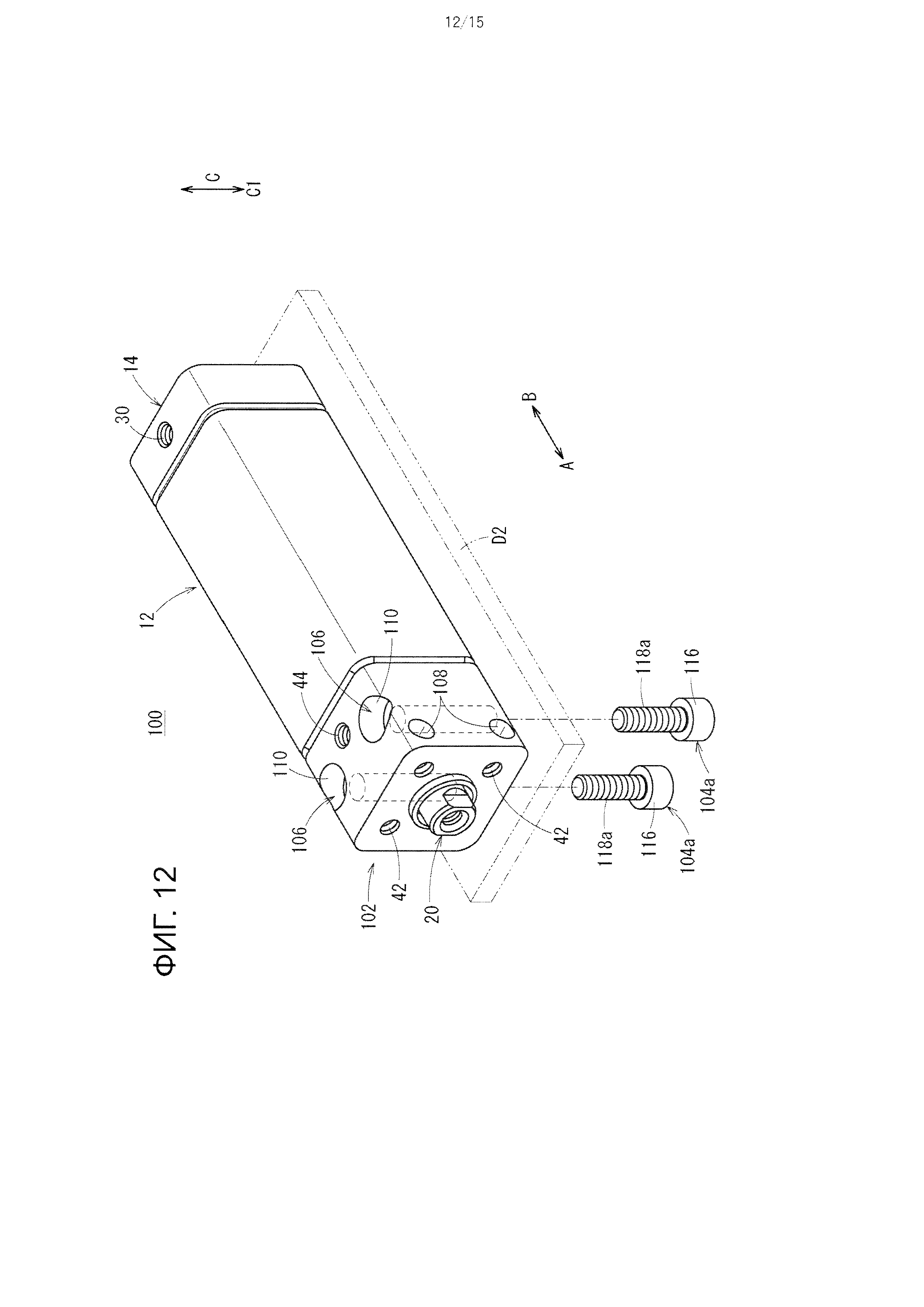

Фиг. 12 - вид в перспективе гидро(пневмо)цилиндра, представленного на фиг. 9, в состоянии до сборки в случае крепления к другому элементу конструкции с помощью крепежных болтов со стороны нижней поверхности этого элемента конструкции;

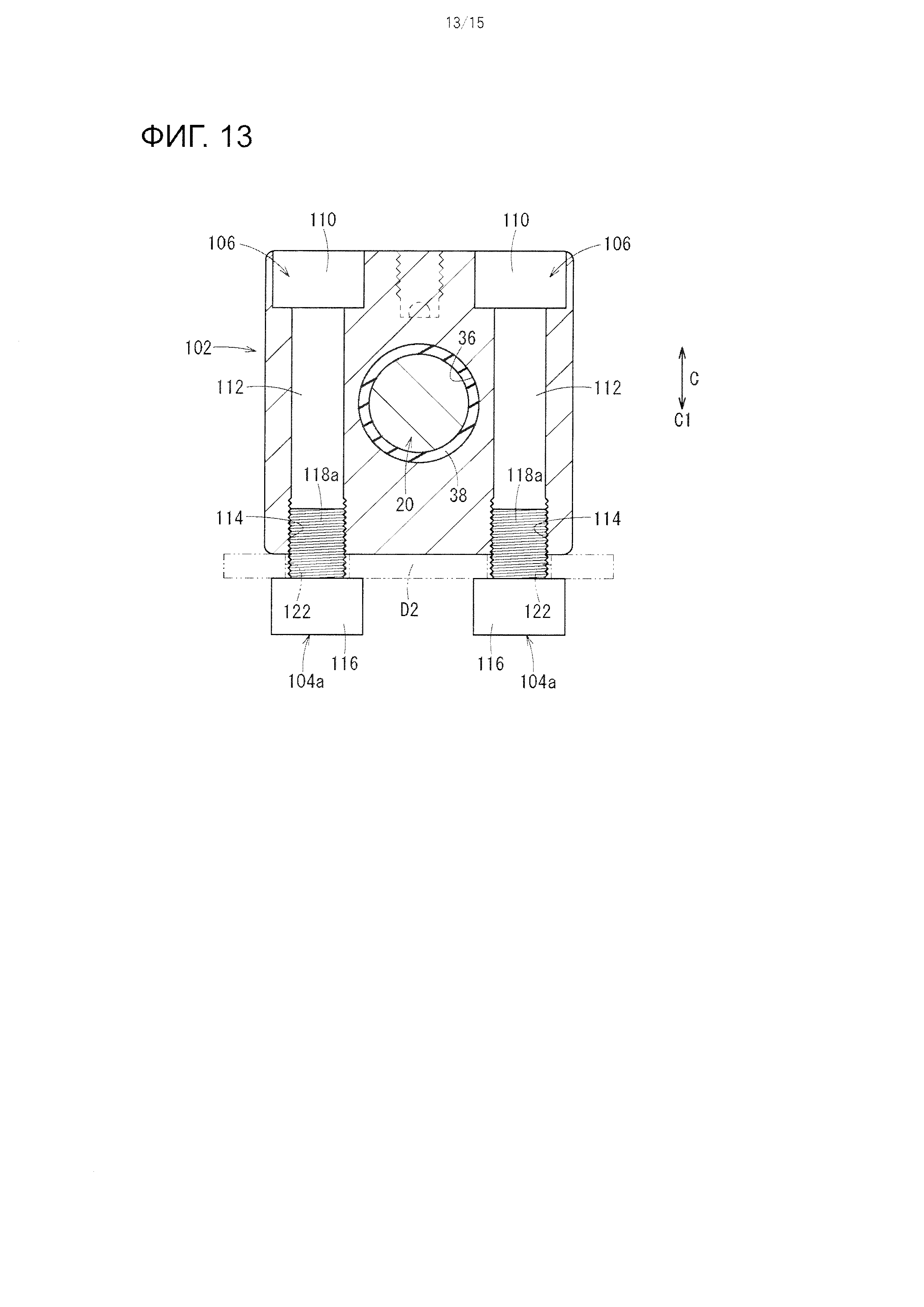

Фиг. 13 - вид гидро(пневмо)цилиндра, представленного на фиг. 12, в состоянии после крепления к другому элементу конструкции в разрезе;

Фиг. 14 - вид в перспективе гидро(пневмо)цилиндра, представленного на фиг. 9, в состоянии после крепления к другому элементу конструкции, размещенному со стороны боковой поверхности гидро(пневмо)цилиндра; и

Фиг. 15 - вид гидро(пневмо)цилиндра, представленного на фиг. 14, в состоянии после крепления к другому элементу конструкции в разрезе.

Описание вариантов осуществления

Как показано на фиг. 1, гидро(пневмо)цилиндр включает в себя гильзу 12 с прямоугольной формой поперечного сечения, крышку 14 головки (крышку 14), смонтированную на одном торцевом участке гильзы 12 цилиндра, крышку 16 штока (крышку 16), смонтированную на другом торцевом участке гильзы 12 цилиндра, поршневой узел (поршень) 18, установленный с возможностью свободного перемещения внутри гильзы 12 цилиндра, и шток 20 поршня, соединенный с поршневым узлом 18.

Гильза 12 цилиндра представляет собой цилиндр, например, из металлического материала с постоянной площадью поперечного сечения, проходящий вдоль осевого направления (в направлении стрелок А и В). Внутри этого цилиндра сформирована камера 22 цилиндра, в который располагается поршневой узел 18.

Кроме того, как показано на фиг. 2, со стороны внешней поверхности на гильзе 12 цилиндра установлен рельс 24 для монтажа датчика, обеспечивающий возможность монтажа датчика обнаружения (непоказанного). Рельс 24 для монтажа датчика, имеющий U-образную форму поперечного сечения с открытым в направлении удаления от гильза 12 цилиндра участком и заданную длину вдоль осевого направления (в направлении стрелок А и В) гильзы 12 цилиндра, смонтирован поблизости от углового участка в прямоугольном сечении гильзы 12 цилиндра. В рельсе 24 для монтажа датчика монтируется и удерживается датчик обнаружения, предназначенный для обнаружения положения поршневого узла 18 вдоль осевого направления.

Как показано на фиг. 1, крышка 14 головки, сформированная, например, из металлического материала, имеющая практически прямоугольную форму поперечного сечения, снабжена отверстием 26 сообщения заданной глубины, выполненным в центре и обращенным в сторону гильзы 12 цилиндра (в направлении стрелки А). В канавке, сформированной на торцевом участке крышки 14 головки со стороны внешней окружной поверхности отверстия 26 сообщения, смонтирован первый демпфер 28, имеющий, например, форму кольца, выполненного из эластичного материала, причем торцевой участок этого демпфера располагается с некоторым выступанием в сторону гильзу 12 цилиндра (в направлении стрелки А) относительно торцевого участка крышки 14 головки.

На боковой поверхности крышки 14 головки сформирован первый порт 30 для текучей среды, предназначенный для подвода и отвода текучей среды под давлением. За счет сообщения порта 30 с отверстием 26 сообщения обеспечивается ввод текучей среды под давлением, поданной в этот первый порт 30 для текучей среды от источника текучей среды под давлением (непоказанного), в отверстие 26 сообщения.

Кроме того, на боковой поверхности крышки 14 головки на торцевом участке со стороны гильзы 12 цилиндра (в направлении стрелки А) относительно первого порта 30 для текучей среды сформирована утопленная в направлении внутрь первая канавка 32 зацепления, в зацепление с которой за счет зачеканки приведен один торцевой участок гильзы 12 цилиндра. Таким образом, крышка 14 головки соединена в одно целое с одном торцевым участком гильзы 12 цилиндра, а уплотнительный элемент 34а, установленный на боковой поверхности крышки 14 головки, приведен в контакт с внутренней поверхностью гильзы 12 цилиндра, что обеспечивает предотвращение утечки текучей среды под давлением через зазоры между крышкой 14 головки и гильзой 12 цилиндра.

Подобно крышке 14 головки крышка 16 штока, сформированная, например, из металлического материала, имеющая практически прямоугольную форму поперечного сечения, снабжена отверстием 36 для штока, выполненным в центре вдоль осевого направления (в направлении стрелок А и В). В кольцевой канавке, сформированной на внутренней окружной поверхности этого отверстия 36 для штока, размещены уплотнительная прокладка 38 для штока и втулка 40. При вводе штока 20 поршня в отверстие 36 для штока уплотнительная прокладка 38 для штока, установленная в скользящем контакте с внешней окружной поверхностью этого штока 20 поршня, обеспечивает предотвращение утечки текучей среды под давлением через зазоры между крышкой 16 штока и штоком 20 поршня. При этом втулка 40, установленная также в скользящем контакте с внешней окружной поверхностью штока 20 поршня служит для направления этого штока в осевом направлении (в направлении стрелок А и В).

Кроме того, как показано на фиг. 2, на торцевой поверхности крышки 16 штока поблизости от каждого из четырех углов крышки 16 штока сформированы крепежные отверстия 42 заданной глубины, проходящие в осевом направлении. В случае крепления гидро(пневмо)цилиндра 1, например, к другому устройству (непоказанному) или т.п. крепежные болты (непоказанные), вставленные в это другое устройство, вкручивают в крепежные отверстия 42 на крышке 16 штока и, таким образом, обеспечивают крепление гидро(пневмо)цилиндра 10 на другом устройстве.

На боковой поверхности крышки 16 штока, как показано на фиг. 1, размещен второй порт 44 для текучей среды, предназначенный для подвода и отвода текучей среды под давлением, сообщающийся через канал 46 сообщения, проходящий вдоль осевого направления (в направлении стрелки В) с камерой 22 цилиндра. Через этот канал 46 сообщения текучая среда под давлением, подданная из второго порта 44 для текучей среды, вводится в камеру 22 цилиндра.

Кроме того, на боковой поверхности крышки 16 штока на торцевом участке со стороны гильзы 12 цилиндра (в направлении стрелки В) относительно второго порта 44 для текучей среды сформирована утопленная в направлении внутрь вторая канавка 48 зацепления, в зацепление с которой за счет зачеканки приведен другой торцевой участок гильзы 12 цилиндра. Таким образом, крышка 16 штока соединена в одно целое с другим торцевым участком гильзы 12 цилиндра, а уплотнительный элемент 34b, установленный на боковой поверхности крышки 16 штока, приведен в контакт с внутренней поверхностью гильзы 12 цилиндра, что обеспечивает предотвращение утечки текучей среды под давлением через зазоры между крышкой 16 штока и гильзой 12 цилиндра.

При этом вместо соединения за счет зачеканки гильза 12 цилиндра может быть соединена с крышкой 14 головки и крышкой 16 штока, например, в результате сварки или т.п.

Как показано на фиг. 1 и 3-5, поршневой узел 18, установленный на одном торце штока 20 поршня, включает в себя основание (соединительный элемент) 50, кольцо 52 компенсации износа, установленное на внешней окружной поверхности основания 50, уплотнительную прокладку 54 для поршня, установленную в контакте с кольцом 52 компенсации износа, пластину 56, установленную в контакте с уплотнительной прокладкой 54 для поршня, и второй демпфер 58, установленный в контакте с пластиной 56 со стороны другого торца штока 20 поршня (в направлении стрелки А).

Основание 50 выполнено в форме диска, например, из металлического материала и снабжено сформированным в центре отверстием 60 для зачеканки, в которое вставляется один конец штока 20 поршня, подвергаемый зачеканке. Отверстие 60 для зачеканки 60 имеет коническую форму с постепенным увеличением диаметра в сторону одного торцевого участка поршневого узла 18 (в направлении стрелки В). Увеличение диаметра одного конца штока 20 поршня в результате зачеканки в соответствии с формой отверстия 60 для зачеканки обеспечивает соединение штока 20 поршня в одно целое с поршнем и ограничение относительного перемещения этого штока 20 поршня в осевом направлении (в направлении стрелок А и В).

Кроме того, как показано на фиг. 3, один торец основания 50 сформирован в виде плоскости, перпендикулярной осевой линии, а на другом торце этого основания 50 сформированы первый выступ 62, выступающий в сторону установленного в контакте с основанием кольцом 52 компенсации износа (в направлении стрелки А), и второй выступ 64, выступание которого превышает выступание первого выступа 62. Первый и второй выступы 62, 64 имеют круглую форму поперечного сечения, причем диаметр второго выступа 64 меньше диаметра первого выступа 62. В кольцевой канавке на внешней окружной поверхности первого выступа 62 установлена, кроме того, кольцеобразная прокладка (уплотнительный элемент) 66.

Кольцо 52 компенсации износа, имеющее практически прямоугольную форму поперечного сечения, выполнено, например, из полимерного материала, причем форма этого кольца по внешней границе практически совпадает с формой поперечного сечения камеры 22 цилиндра. В центре кольца 52 компенсации износа сформировано монтажное отверстие 68, предназначенное для монтажа основания 50, а на торцевой поверхности этого кольца 52 компенсации износа со стороны торцевого участка (в направлении стрелки В) поршневого узла 18, как показано на фиг. 4 и 5, имеется пара отверстий 72 для магнитов, в которых монтируются магниты 70. При этом монтажное отверстие 68 проходит в направлении толщины кольца 52 компенсации износа (в направлении стрелок А и В).

За счет разных диаметров в осевом направлении (в направлении стрелок А и В) это монтажное отверстие 68 имеет ступенчатую форму, а зацепление первого и второго выступов 62, 64 основания 50 позволяет позиционировать это основание относительно центра монтажного отверстия 68. При этом одна торцевая поверхность основания 50 располагается в одной плоскости с одной торцевой поверхностью кольца 52 компенсации износа без выступания (см. фиг. 3).

В то же время отверстия 72 для магнитов, сформированные, например, в парных углах по диагонали монтажного отверстия 68, представляют собой отверстия с круглой формой поперечного сечения и заданной глубины, открытые со стороны одной стороне торцевой поверхности кольца 52 компенсации износа. Как показано на фиг. 2 и 4, магниты 70 вставляются в эти отверстия 72 для магнитов и крепятся в них, например, с помощью клея или т.п.

При этом толщина магнитов 70 меньше толщины кольца 52 компенсации износа, и поэтому при размещении в отверстиях 72 для магнитов эти магниты оказываются встроенными в кольцо 52 компенсации износа и не выступают со стороны торцевой поверхности этого кольца 52 компенсации износа.

Кроме того, как показано на фиг. 2, при размещении кольца 52 компенсации износа со встроенными магнитами 70 в гильзе 12 цилиндра рельс 24 для монтажа датчика оказывается установленным поблизости от углового участка гильзы 12 цилиндра и располагается напротив магнита 70.

Как показано на фиг. 3, 7 и 8, уплотнительная прокладка 54 для поршня, выполненная из эластичного материала, такого как, например, резина, имеет прямоугольную форму поперечного сечения. Поблизости от внешней кромки на одной торцевой поверхности и другой торцевой поверхности уплотнительной прокладки 54 для поршня соответственно со стороны кольца 52 компенсации износа и со стороны пластины 56 (соответственно в направлении стрелки В и стрелки А) сформированы кольцевые канавки 76 для удержания смазки, утопленные на заданную глубину в направлении толщины (в направлении стрелок А и В) уплотнительной прокладки 54 для поршня. Канавок, отстоящих друг от друга на некоторое расстояние, может быть несколько (например, три).

В канавках 76 для удержания смазки 76 удерживается смазка, например, консистентная смазка или т.п., которая подается при перемещении поршневого узла 18 в осевом направлении (в направлении стрелок А и В) вдоль гильзы 12 цилиндра на внутреннюю поверхность стенки гильзы 12 цилиндра, за счет чего обеспечивается смазка между поршневым узлом 18 и гильзой 12 цилиндра.

В то же время в центре уплотнительной прокладки 54 для поршня имеется отверстие 78 уплотнительной прокладки, через которое эта уплотнительная прокладка 54 для поршня вставляется в углубление 80 на другой торцевой поверхности кольца 52 компенсации износа практически заподлицо с этой другой торцевой поверхности кольца 52 компенсации износа (см. фиг. 3).

Пластина 56 с практически прямоугольной формой поперечного сечения, выполненная, например, в виде тонкой пластины из металлического материала, снабжена выполненным в центре этой пластины установочным отверстием 82, в которое вставляется второй выступ 64 основания 50.

Как показано на фиг. 1, 4 и 5, шток 20 поршня представляет собой вал с заданной длиной вдоль осевого направления (в направлении стрелок А и В), включающий в себя основной участок 84 практически постоянного диаметра и дистальный концевой участок 86 малого диаметра на одном торце основного участка 84. Граница между дистальным концевым участком 86 и основным участком 84 этого вала имеет ступенчатую форму, обеспечивающую возможность удерживания поршневого узла 18 с помощью этого дистального концевого участка 86.

Кроме того, как показано на фиг. 1, своим другим концом шток 20 поршня вставляется в отверстие 36 для штока в крышке 16 штока, и с помощью встроенной втулки 40 этот шток 20 поршня удерживается с возможностью свободного перемещения вдоль осевого направления (в направлении стрелок А и В).

При этом основание 50 вставляется в монтажное отверстие 68 со стороны одной торцевой поверхности кольца 52 компенсации износа, а пластина 56 приводится в контакт с другой торцевой поверхностью кольца 52 компенсации износа, на которой смонтирована уплотнительная прокладка 54 для поршня. В этом состоянии со стороны пластины 56 в отверстие 60 для зачеканки в основании 50 вставляется шток 20 поршня, который после обеспечения контакта пластины 56 с основным участком 84 вала подвергается зачеканке с помощью специального приспособления для зачеканки (непоказанного), обеспечивающего расплющивание этого основного участка 84 вала, сопровождаемое увеличением его диаметра, и зацепление полученного в результате зачеканки участка 88 вала увеличенного диаметра с отверстием 60 для зачеканки.

В результате, как показано на фиг. 4, поршневой узел 18 оказывается удерживаемым между полученным в результате зачеканки участком 88 вала (дистальным концевым участком 86) и основным участком 86 вала в составе штока 20 поршня. При этом наличие некоторых зазоров между основанием 50, кольцом 52 компенсации износа и пластиной 56 в осевом направлении (в направлении стрелок А и В) на полученном в результате зачеканки участком 88 вала и основном участке 84 вала обеспечивает возможность свободного вращения кольца 52 компенсации износа, уплотнительной прокладка 54 для поршня и пластины 56 вокруг штока 20 поршня.

Кроме того, в случае необходимости ограничения относительного вращения кольца 52 компенсации износа и пластины 56 относительно штока 20 поршня, например, за счет задания большой толщины пластины 56 и первого выступа 62 на кольце 52 компенсации износа зазоры между основанием 50, кольцом 52 компенсации износа и пластиной 56 устраняются и эти детали приводятся в контакт друг с другом. Таким образом, появляется возможность ограничения относительного вращения кольца 52 компенсации износа и пластины 56 относительно штока 20 поршня, и объединения штока 20 поршня в одно целое с поршневым узлом 18, что может быть использовано в случае нежелательности вращения штока 20 поршня относительно поршневого узла 18.

Гидро(пневмо)цилиндр 10 согласно варианту осуществления настоящего изобретения имеет конструкцию, в основном соответствующую описанной выше. Ниже приводится описание процесса работы и преимуществ этого (пневмо)цилиндра 10. При этом положение, при котором поршневой узел 18, показанный на фиг. 1, перемещен в сторону крышки 14 головки (в направлении стрелки В), считается исходным положением.

Сначала текучая среда под давлением подается из источника текучей среды под давлением (непоказанного) в первый порт 30 для текучей среды. В этом случае второй порт 44 в результате операции переключения переключающего клапана (непоказанного) находится в состоянии сообщения с атмосферой. В результате текучая среда под давлением подается из первого порта 30 для текучей среды в отверстие 26 сообщения, а поршневой узел 18 под действием текучей среды под давлением, поданной из первого отверстие 28 сообщения в камеру 22а цилиндра, отжимается в сторону крышки 16 штока (в направлении стрелки А). Вместе с поршневым узлом 18 совершает перемещение и шток 20 поршня, в результате чего второй демпфер 58 приводится в контакт с крышкой 16 штока и, таким образом, достигает своего конечного положения при перемещении.

В то же время в случае перемещения поршневого узла 18 в противоположном направлении (в направлении стрелки В) текучая среда под давлением подается во второй порт 44 для текучей среды. При этом первый порт 30 для текучей среды в результате операции переключения переключающего клапана (непоказанного) находится в состоянии сообщения с атмосферой. Из второго порта 44 для текучей среды через канал 46 сообщения текучая среда под давлением подается в камеру 22 цилиндра, и под действием текучей среды под давлением, введенной в эту камеру 22 цилиндра, поршневой узел 18 отжимается в сторону крышки 14 головки (в направлении стрелки В).

Перемещение поршневого узла 18 сопровождается перемещением и штока 20 поршня, в результате чего поршневой узел 18 возвращается в свое исходное положение, а основание 50 поршневого узла 18 приводится в контакт с первым демпфером 28 на крышке 14 головки (см. фиг. 1).

Ниже приводится описание гидро(пневмо)цилиндра 100, в котором в целях повышения возможности монтажа гидро(пневмо)цилиндра 10 при креплении к другим элементам D1, D2, D3 конструкции используется крышка 102 штока видоизмененной формы.

В таком гидро(пневмо)цилиндре 100, как показано на фиг. 9 и 10, на верхней поверхности крышки 102 штока, на которую выходит второй порт 44 для текучей среды, сформирована пара первых болтовых отверстий 106, в которые вставлены крепежные болты 104, а на боковой поверхности, перпендикулярной этой верхней поверхности, - пара вторых болтовых отверстий 108.

Как показано на фиг. 9-11А, первые болтовые отверстия 106 проходят в направлении перпендикуляра (в направлении стрелки С) к осевому направлению (в направлении стрелок А и В) крышки 102 штока на некотором расстоянии друг от друга. В частности, относительно второго порта 44 для текучей среды первые болтовые отверстия 106 располагаются со стороны торцевого участка (в направлении стрелки А) крышки 102 штока.

Кроме того, как показано на фиг. 11А, каждое из первых болтовых отверстий 106 состоит из участка 110 под головку болта, предназначенного для размещения головки 116 крепежного болта 104, участка 112 под ножку болта, проходящего вниз (в направлении стрелки С1) и имеющего меньший диаметр, чем участок 110 под головку, и резьбового участка 114 с нарезанной резьбой, сформированного со стороны нижнего конца участка 112 под ножку болта.

В то же время показанные на фиг. 10 и 11В вторые болтовые отверстия 108 практически одного диаметра, сформированные на некотором расстоянии друг от друга в направлении высоты (в направлении стрелки С) крышки 102 штока, проходят в виде прямых линий в горизонтальном направлении, перпендикулярном осевому направлению первых болтовых отверстий 106 и крышки 102 штока, через одну боковую поверхность и другую боковую поверхность. Относительно первых болтовых отверстий 106 эти вторые болтовые отверстия 108 располагают со стороны торцевого участка (в направлении стрелки А) крышки 102 штока.

Как показано на фиг. 9-11А, в случае крепления гидро(пневмо)цилиндра 100 к другому элементу D1 конструкции, размещенному со стороны нижней поверхности гидро(пневмо)цилиндра, нижнюю поверхность крышки 102 штока приводят в контакт с этим другим элементом D1 конструкции и сверху в первые болтовые отверстия 106 вставляют крепежные болты 104. После вкручивания головки 116 этих болтов оказывают размещенными на участках 110 под головки, а ножки 118 болтов с резьбой, нарезанной на внешнюю окружную поверхность, диаметр которых меньше диаметра участков 112 под ножки болтов и резьбовых участков 114, - вкрученными через эти участки 112 под ножки болтов и эти резьбовые участки 114 в резьбовые отверстия 120 другого элемента D1 конструкции, в результате чего крышка 102 штока крепится с помощью крепежных болтов 104 на верхней поверхности другого элемента D1 конструкции.

Таким образом, гидро(пневмо)цилиндр 100 с крышкой 102 штока крепится на верхней поверхности другого элемента D1 конструкции. То есть гидро(пневмо)цилиндр 100 крепится на другом элементе D1 конструкции со стороны своей нижней поверхности.

В зависимости от условий и целей эксплуатации гидро(пневмо)цилиндра 100, как показано на фиг. 12 и 13, в случае крепления гидро(пневмо)цилиндра 100 с помощью крепежных болтов 104а со стороны нижней поверхности другого элемента D2 конструкции, ножки 118а крепежных болтов 104а вставляют снизу в первые болтовые отверстия 106 через отверстия 122 на этом другом элементе D2 конструкции. В результате вкручивания этих ножек 118а, диаметр которых превышает диаметр участков 112 под ножки болтов, в резьбовые участки 114, как показано на фиг. 13, другой элемент D2 конструкции крепится с помощью крепежных болтов 104а на нижней поверхности крышки 102 штока. Таким образом, гидро(пневмо)цилиндр 100 с крышкой 102 штока крепится на верхней поверхности другого элемента D2 конструкции.

В зависимости от условий и целей эксплуатации гидро(пневмо)цилиндра 100, как показано на фиг. 14 и 15, в случае крепления гидро(пневмо)цилиндра 100 к другому элементу D3 конструкции со стороны боковой поверхности этот другой элемент D3 конструкции приводят в контакт с одной боковой поверхностью крышки 102 штока, а со стороны другой боковой поверхности во вторые болтовые отверстия 108 вставляют крепежные болты 104. В результате вкручивания ножек 118 болтов, выступающих со стороны одной боковой поверхности вторых болтовых отверстий 108, в резьбовые отверстия 120 другого элемента D3 конструкции обеспечивается возможность монтажа гидро(пневмо)цилиндра 100 с помощью крепежных болтов 104 со стороны боковой поверхности на другом элементе D3 конструкции. То есть гидро(пневмо)цилиндр 100 крепится на этом другом элементе D3 конструкции со стороны своей боковой поверхности.

Как указано выше, согласно рассматриваемому варианту осуществления поршневой узел 18 в составе гидро(пневмо)цилиндра 10 имеет прямоугольную форму поперечного сечения, и гильза 12 цилиндра, внутри которой этот поршневой узел 18 располагается, также имеет соответствующую прямоугольную форму поперечного сечения. При этом в случае практического равенства диаметра поршня и длины одной стороны поршневого узла 18 между собой появляется возможность получения большой площади поверхности восприятия давления по сравнению со случаем использования гидро(пневмо)цилиндра с поршнем круглого поперечного сечения, что в результате позволяет увеличить тяговое усилие в гидро(пневмо)цилиндре 10 и обеспечить возможность привода гидро(пневмо)цилиндра 10, даже в случае низкого давления текучей среды под давлением, подаваемой в камеру 22 цилиндра, а за счет сокращения расхода текучей среды под давлением - возможность экономии энергии.

Кроме того, поршневой узел 18 включает в себя кольцо 52 компенсации износа, которое за счет скольжения в контакте с внутренней поверхностью стенки гильзы 12 цилиндра движется вдоль осевого направления (в направлении стрелок А и В) и внутрь которого могут быть встроены магниты 70, что в результате позволяет уменьшить осевой размер поршневого узла 18 по сравнению со случаем параллельного размещения кольца 52 компенсации износа и магнитов 70 в осевом направлении на внешней окружной поверхности поршня, и, следовательно, обеспечивает возможность уменьшения размеров гидро(пневмо)цилиндра 10.

Кроме того, за счет формирования первых и вторых болтовых отверстий 106, 108, которые проходят через крышку 102 штока в разных направлениях и в которые могут быть вставлены крепежные болты 104, 104а, появляется возможность крепления гидро(пневмо)цилиндра 100 относительно других элементов D1, D2, D3 конструкции в разных направлениях, и, следовательно, возможность крепления гидро(пневмо)цилиндра 100 разными способами в зависимости от условий эксплуатации или т.п. Кроме того, использование крепежных отверстий 42 на торцевых поверхностях крышек 16 штока позволяет также крепить другой элемент конструкции в осевом направлении (в направлении стрелки А) гидро(пневмо)цилиндра 100.

При этом рассмотренные выше первые и вторые болтовые отверстия 106, 108 могут быть выполнены не только в крышке 102 штока, но и, например, в крышке 14 головки, крепление которой может осуществляться с помощью крепежных болтов 104, 104а.

Гидро(пневмо)цилиндр в соответствии с настоящим изобретением не ограничивается рассмотренными выше вариантами осуществления. Очевидно, что в рассмотренные варианты осуществления изобретения могут быть внесены самые различные изменения и дополнения, не выходящие за пределы объема изобретения, определяемого прилагаемой формулой изобретения.

Реферат

Настоящее изобретение относится к гидро(пневмо)цилиндру. Крышка (102) штока в составе гидро(пневмо)цилиндра (100) имеет набор первых болтовых отверстий (106), сформированных на верхней поверхности в направлении высоты, и набор вторых болтовых отверстий (108), сформированных на боковой поверхности этой крышки (102) штока, перпендикулярной ее верхней поверхности, в горизонтальном направлении. В эти первые или вторые болтовые отверстия (106 или 108) вставляются крепежные болты (104), ножки (118) которых, выступающие из крышки (102) штока, вкручиваются в резьбовые отверстия (120) другим элементов (D1-D3) конструкции, за счет чего обеспечивается крепление гидро(пневмо)цилиндра (100) к другим элементам (D1-D3) конструкции. 15 ил.

Комментарии