Гидро (пневмо) цилиндр - RU183415U1

Код документа: RU183415U1

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ПОЛЕЗНОЙ МОДЕЛИ

Область техники, к которой относится полезная модель

Настоящая полезная модель относится к гидро(пневмо)цилиндру, в котором перемещение поршня вдоль осевого направления осуществляется под действием подаваемой текучей среды под давлением.

Уровень техники

Из предшествующего уровня техники известно использование гидро(пневмо)цилиндра, включающего в себя поршень, перемещающийся под действием подаваемой текучей среды под давлением, в качестве средства транспортировки обрабатываемых деталей или т.п.

Как раскрыто, например, в выложенной заявке на патент Японии, опубликованной под №6-235405, такой гидро(пневмо)цилиндр включает в себя гильзу цилиндра цилиндрической формы, крышку цилиндра, установленную на торце гильзы цилиндра, и поршень, установленный с возможностью свободного перемещения внутри гильзы цилиндра. Придание поперечному сечению, перпендикулярному осевому направлению поршня и гильзы цилиндра, некруглой формы позволяет увеличить площадь поршня и увеличить выходное тяговое усилие по сравнению со случаем использования поршня, имеющего круглую форму поперечного сечения.

Выложенная заявка на патент Японии, опубликованная под №2011-508127 (РСТ), раскрывает устройство цилиндра, включающего в себя поршень, имеющий квадратную форму поперечного сечения. Поперечное сечение корпуса цилиндра также имеет квадратную форму, которая соответствует форму поперечного сечения поршня. По периметру поршня в канавках между поршнем и внутренними поверхностями стенок корпуса цилиндра установлены уплотнительные элементы, обеспечивающие уплотнение поршня за счет контакта с этими внутренними поверхностями стенок корпуса.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ПОЛЕЗНОЙ МОДЕЛИ

В гидро(пневмо)цилиндрах с поршнях некруглой формы, таких как в рассмотренных выше выложенной заявке на патент Японии, опубликованной под №6-235405, и выложенной заявке на патент Японии, опубликованной под №2011-508127 (РСТ), существует необходимость в дальнейшем уменьшении продольного размера в осевом направлении.

Основной задачей настоящей полезной модели является создание гидро(пневмо)цилиндра с возможностью уменьшения продольного размера при увеличении тягового усилия.

Поставленная задача решается за счет того, что гидро(пневмо)цилиндр согласно одному варианту осуществления содержит: гильзу цилиндра цилиндрической формы с камерой цилиндра внутри; пару крышек, прикрепленных к обоим торцам гильзы цилиндра; поршень, установленный с возможностью свободного перемещения вдоль камеры цилиндра; и шток поршня, соединенный с поршнем, причем поперечные сечения поршня и камеры цилиндра, перпендикулярные к осевому направлению, имеют восьмиугольную форму; поршень включает в себя кольцо компенсации износа, которое установлено в скользящем контакте с внутренней поверхностью стенки гильзы цилиндра, и поперечное сечение кольца компенсации износа, перпендикулярное к осевому направлению, имеет восьмиугольную форму; и в кольцо компенсации износа встроен магнит.

Гидро(пневмо)цилиндр согласно другому варианту осуществления содержит: гильзу цилиндра цилиндрической формы с камерой цилиндра внутри; пару крышек, прикрепленных к обоим торцам гильзы цилиндра; поршень, установленный с возможностью свободного перемещения вдоль камеры цилиндра; и шток поршня, соединенный с поршнем, причем поперечные сечения поршня и камеры цилиндра, перпендикулярные к осевому направлению, имеют шестиугольную форму; поршень включает в себя кольцо компенсации износа, которое установлено в скользящем контакте с внутренней поверхностью стенки гильзы цилиндра, и поперечное сечение кольца компенсации износа, перпендикулярное к осевому направлению, имеет шестиугольную форму; и в кольцо компенсации износа встроен магнит.

Гидро(пневмо)цилиндр согласно еще одному другому варианту осуществления содержит: гильзу цилиндра цилиндрической формы с камерой цилиндра внутри; пару крышек, прикрепленных к обоим торцам гильзы цилиндра; поршень, установленный с возможностью свободного перемещения вдоль камеры цилиндра; и шток поршня, соединенный с поршнем, причем поперечные сечения поршня и камеры цилиндра, перпендикулярные к осевому направлению, имеют прямоугольную форму; поршень включает в себя кольцо компенсации износа, которое установлено в скользящем контакте с внутренней поверхностью стенки гильзы цилиндра, и поперечное сечение кольца компенсации износа, перпендикулярное к осевому направлению, имеет прямоугольную форму; и в кольцо компенсации износа встроен магнит.

Гидро(пневмо)цилиндр согласно еще одному другому варианту осуществления содержит: гильзу цилиндра цилиндрической формы с камерой цилиндра внутри; пару крышек, прикрепленных к обоим торцам гильзы цилиндра; поршень, установленный с возможностью свободного перемещения вдоль камеры цилиндра; и шток поршня, соединенный с поршнем, причем поперечные сечения поршня и камеры цилиндра, перпендикулярные к осевому направлению, имеют многоугольную форму; поршень включает в себя кольцо компенсации износа, которое установлено в скользящем контакте с внутренней поверхностью стенки гильзы цилиндра, и поперечное сечение кольца компенсации износа, перпендикулярное к осевому направлению, имеет многоугольную форму; и в кольцо компенсации износа встроен магнит.

В гидро(пневмо)цилиндре согласно настоящей полезной модели поршень, включающий в себя кольцо компенсации износа, и камера цилиндра имеют описанную выше форму поперечного сечения и в кольцо компенсации износа встроен магнит. Таким образом, можно предотвратить увеличение осевого размера вдоль направления перемещения поршня по сравнению с гидро(пневмо)цилиндром, в котором кольцо компенсации износа и магнит установлены параллельно в осевом направлении на внешней окружной поверхности поршня. В результате появляется возможность уменьшения продольного размера гидро(пневмо)цилиндра, включающего в себя поршень, при увеличении тягового усилия за счет обеспечения большой площади поршня при использовании поршня с описанной выше формой поперечного сечения.

В описанном выше гидро(пневмо)цилиндре в предпочтительном варианте осуществления к рельсу для крепления датчика, размещенному на внешней стенке гильзы цилиндра вдоль траектории движения магнита при его перемещении в камере цилиндра, прикреплен датчик обнаружения, выполненный с возможностью обнаружения магнитного поля магнита. Поршень и камера цилиндра имеют описанную выше форму поперечного сечения. Таким образом, можно ограничить вращение поршня, включающего в себя кольцо компенсации износа, относительно гильзы цилиндра. Это позволяет ограничить вращение магнита, встроенного в кольцо компенсации износа, и следовательно, предотвратить отклонение траектории движения магнита при перемещении поршня в камере цилиндра от осевого направления гильзы цилиндра.

Таким образом, появляется возможность точного обнаружения магнитного поля магнита только за счет прикрепления датчика к рельсу для крепления датчика, размещенному на внешней стенке гильзы цилиндра вдоль траектории движения магнита (в осевом направлении гильзы цилиндра). То есть в отличие, например, от гидро(пневмо)цилиндра, в котором поршень, включающий в себя кольцо компенсации износа, и камера цилиндра имеют круглую форму поперечного сечения, перпендикулярного к осевому направлению, и магниты установлены в камере цилиндра с возможностью вращения, появляется возможность точного обнаружения магнитного поля магнитов без прикрепления магнитов ко всей окружности поршня или без прикрепления датчиков ко всей окружности гильзы цилиндра.

В описанном выше гидро(пневмо)цилиндре в предпочтительном варианте осуществления поршень соединен со штоком поршня с возможностью свободного вращения. В этом случае, даже при приложении к штоку поршня нагрузки в окружном направлении оси, возможность вращения штока поршня относительно поршня позволяет избежать приложения к поршню нагрузки в направлении вращения. В результате можно предотвратить увеличение контактного напряжения между угловым участком поршня и гильзой цилиндра, которое происходит при приложении к поршню нагрузки в направлении вращения, а также повысить срок службы поршня за счет подавления его истирания.

Указанные выше задачи, возможности и преимущества настоящей полезной модели станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, на которых предпочтительный вариант осуществления настоящей полезной модели представлен в качестве иллюстративного примера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

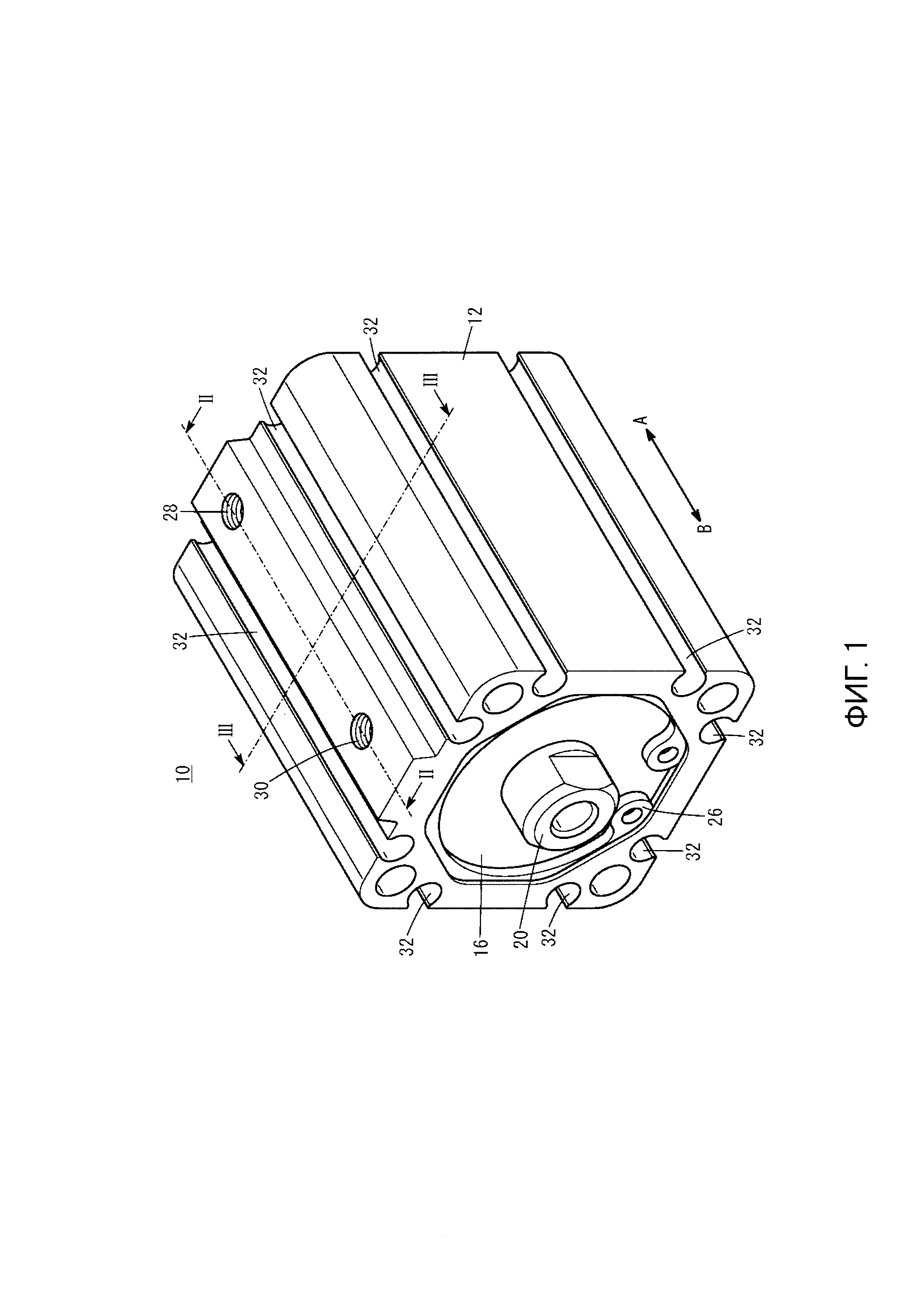

Фиг. 1 - вид в перспективе гидро(пневмо)цилиндра согласно первому варианту осуществления настоящей полезной модели;

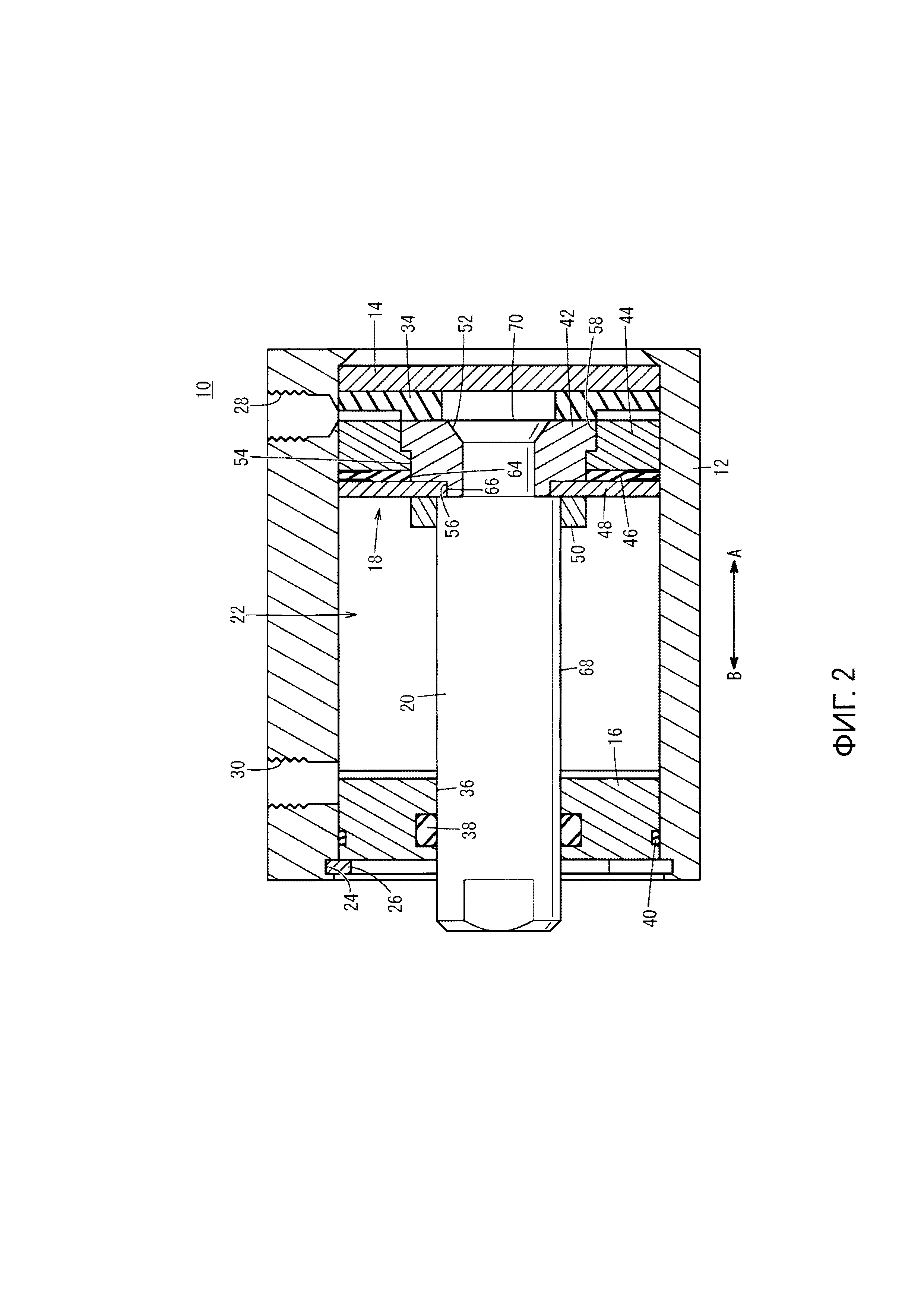

Фиг. 2 - вид гидро(пневмо)цилиндра, представленного на фиг. 1, в разрезе по линии II-II;

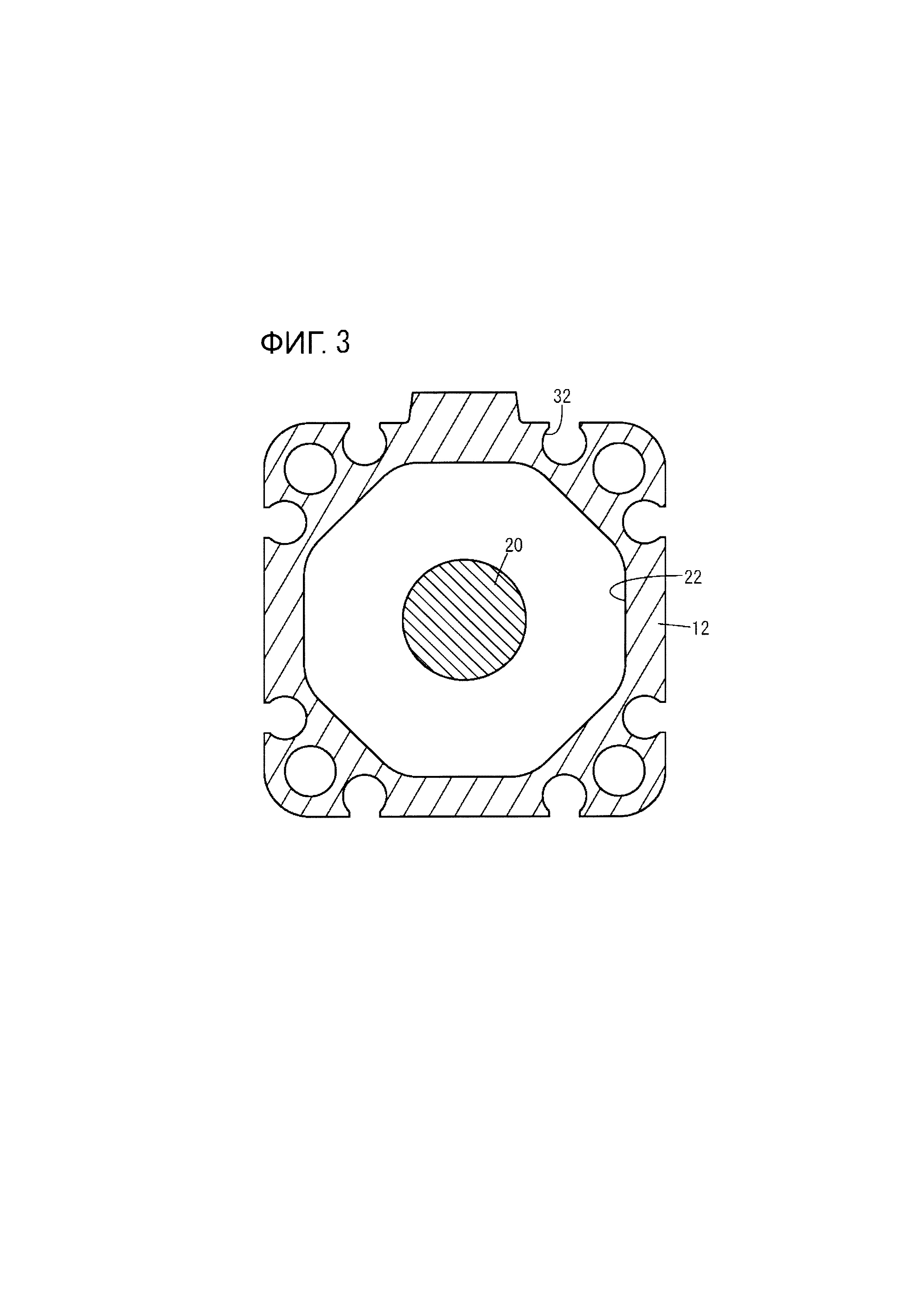

Фиг. 3 - вид гидро(пневмо)цилиндра, представленного на фиг. 1, в разрезе по линии III-III;

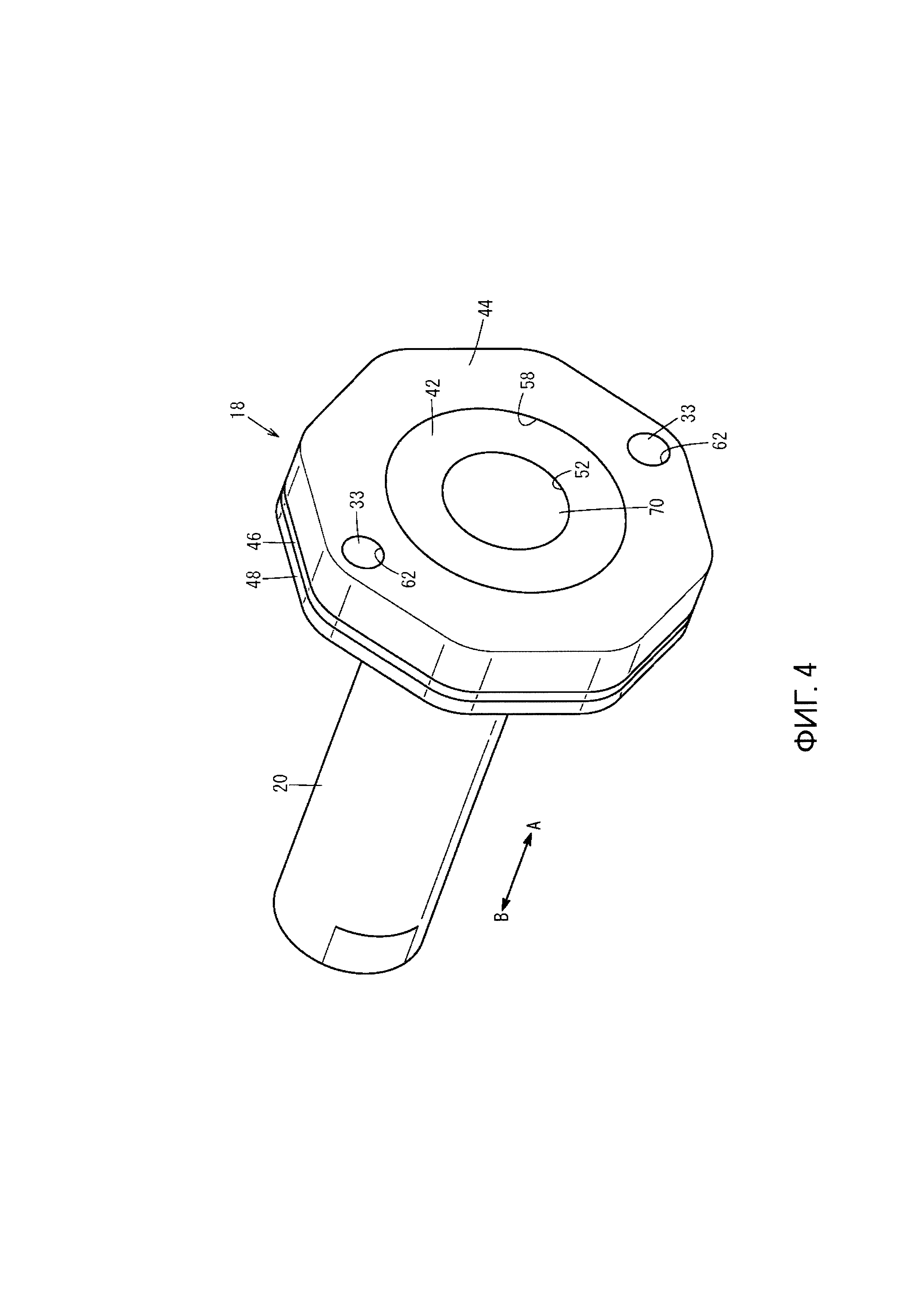

Фиг. 4 - вид в перспективе поршня и штока поршня гидро(пневмо)цилиндра, представленного на фиг. 1;

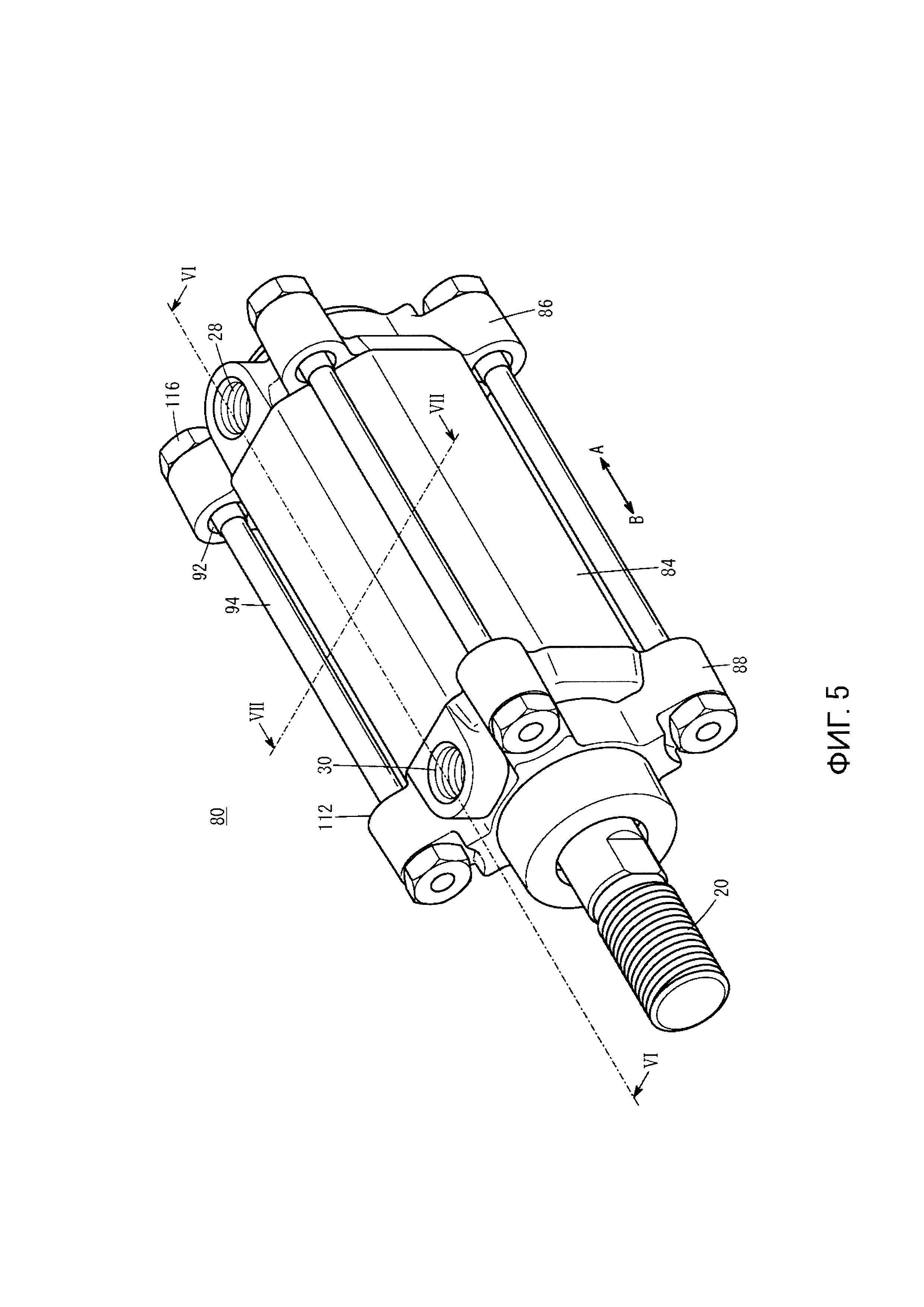

Фиг. 5 - вид в перспективе гидро(пневмо)цилиндра согласно второму варианту осуществления настоящей полезной модели;

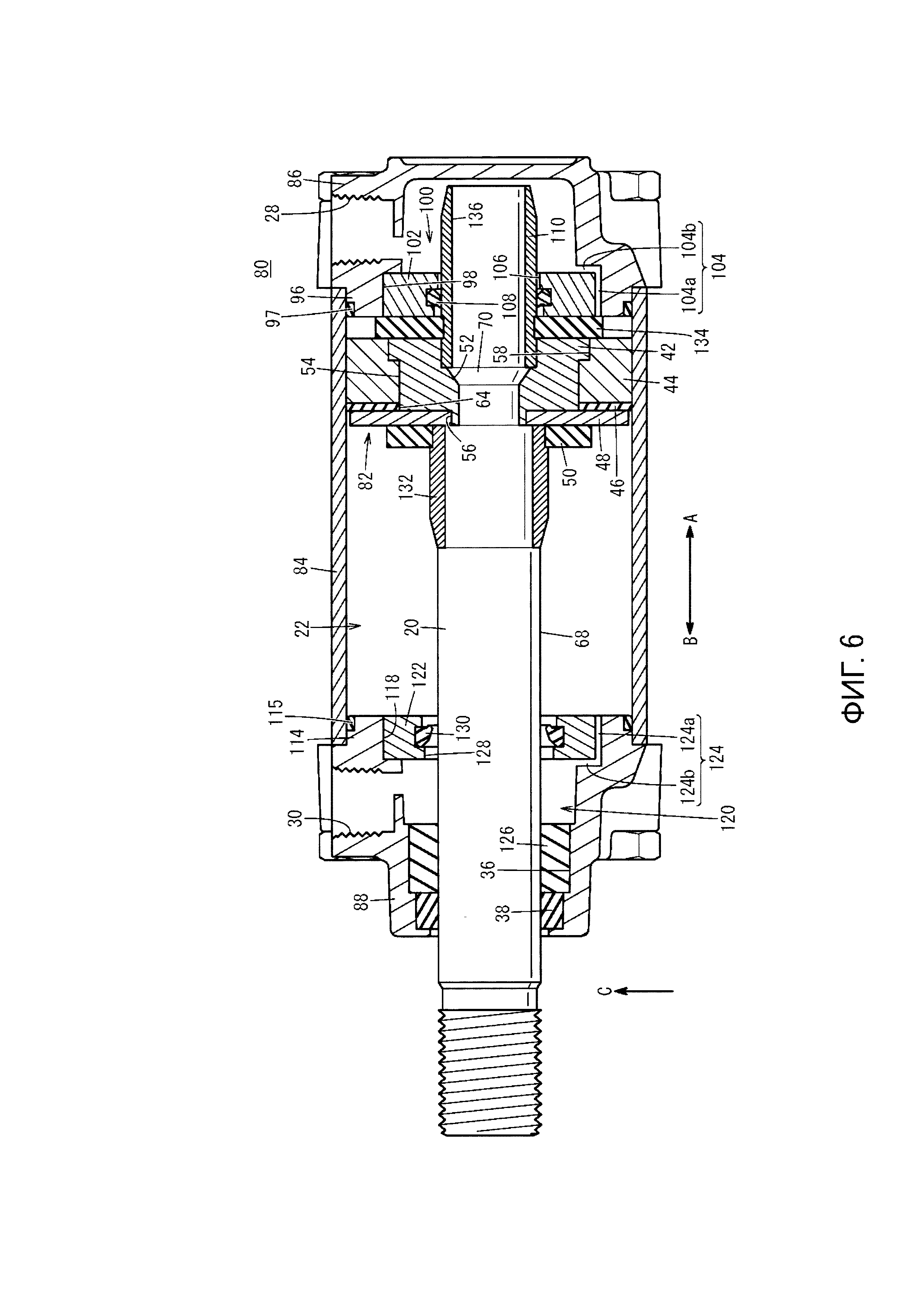

Фиг. 6 - вид гидро(пневмо)цилиндра, представленного на фиг. 5, в разрезе по линии VI-VI;

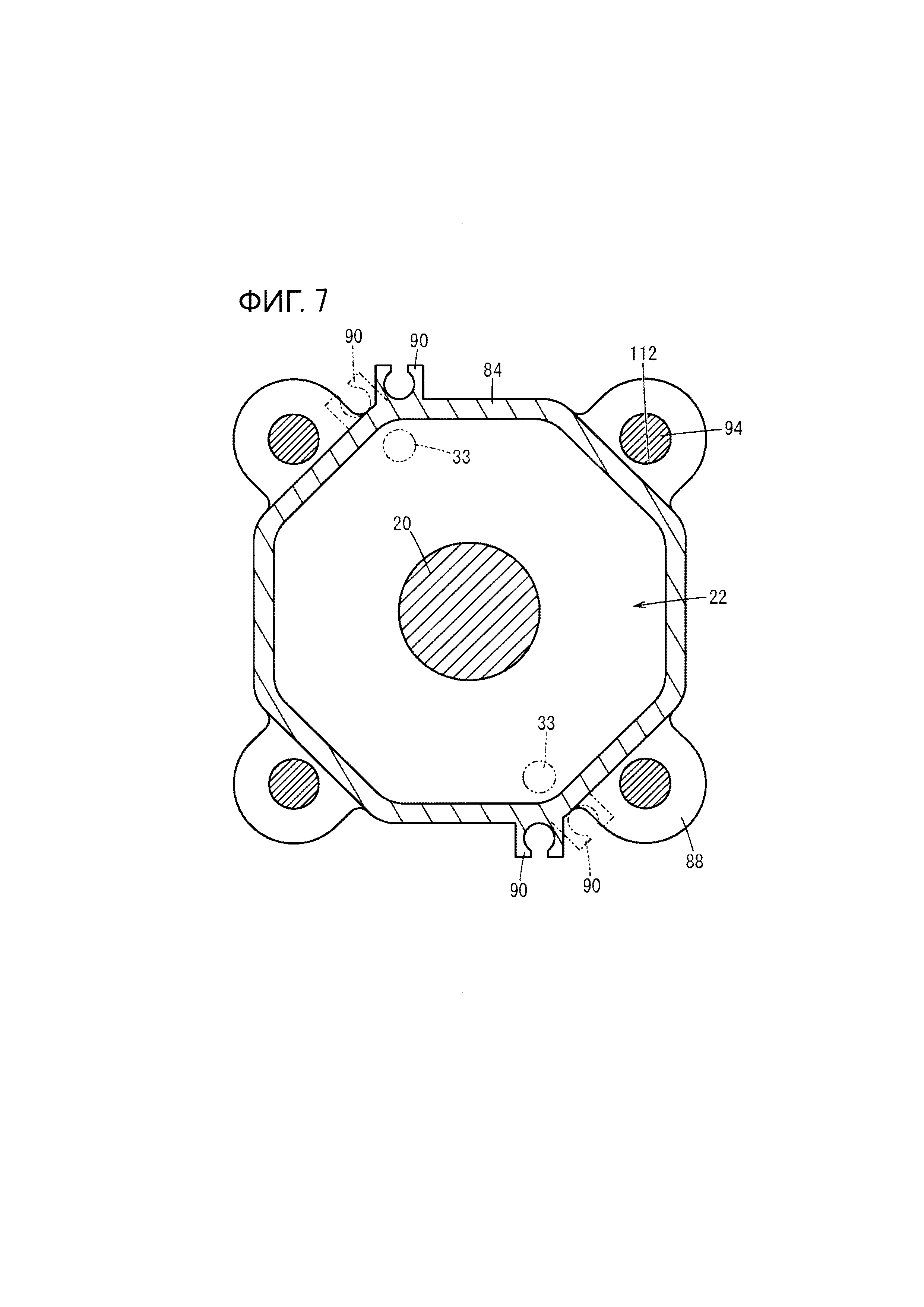

Фиг. 7 - вид гидро(пневмо)цилиндра, представленного на фиг. 5, в разрезе по линии VII-VII;

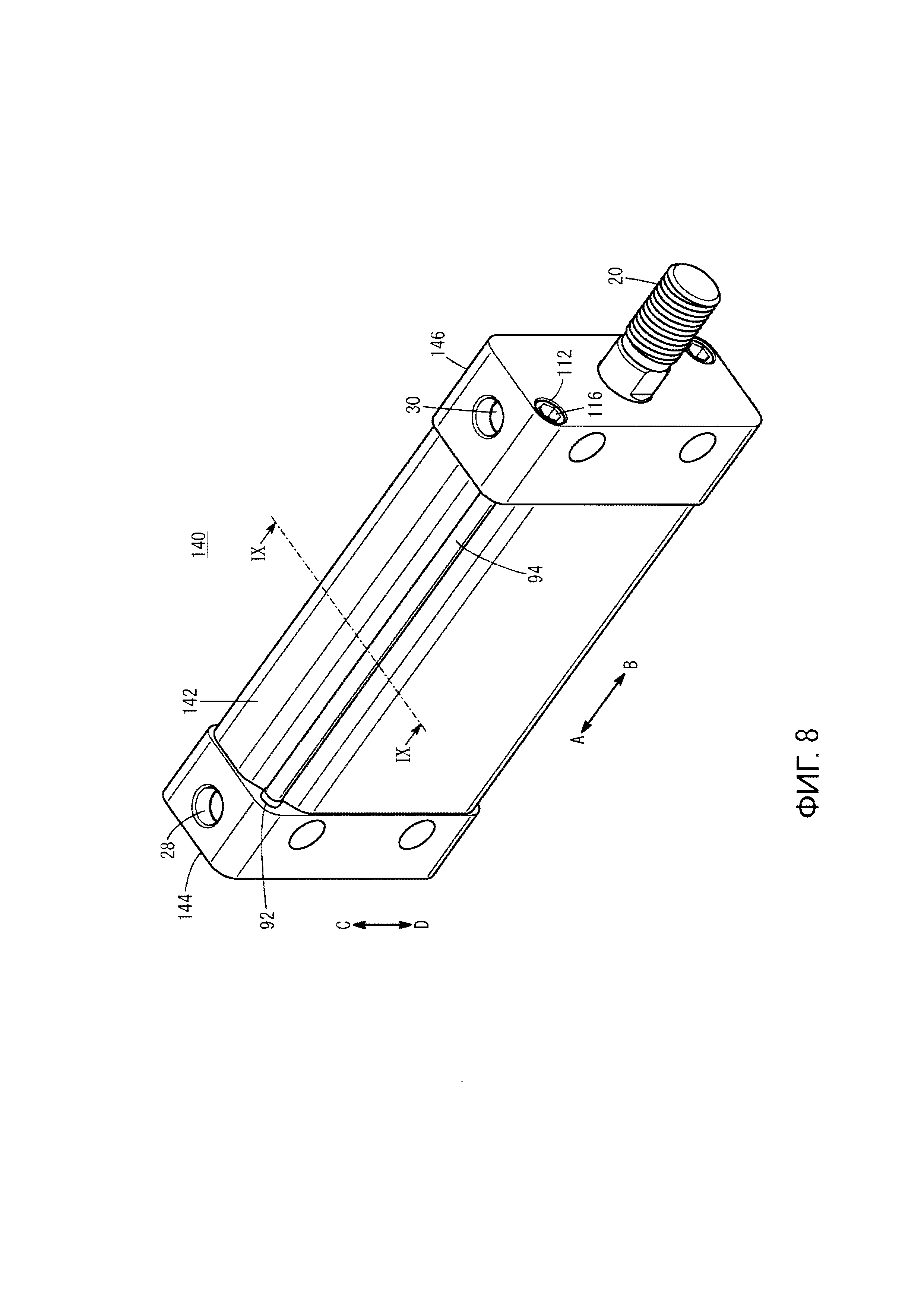

Фиг. 8 - вид в перспективе гидро(пневмо)цилиндра согласно третьему варианту осуществления настоящей полезной модели;

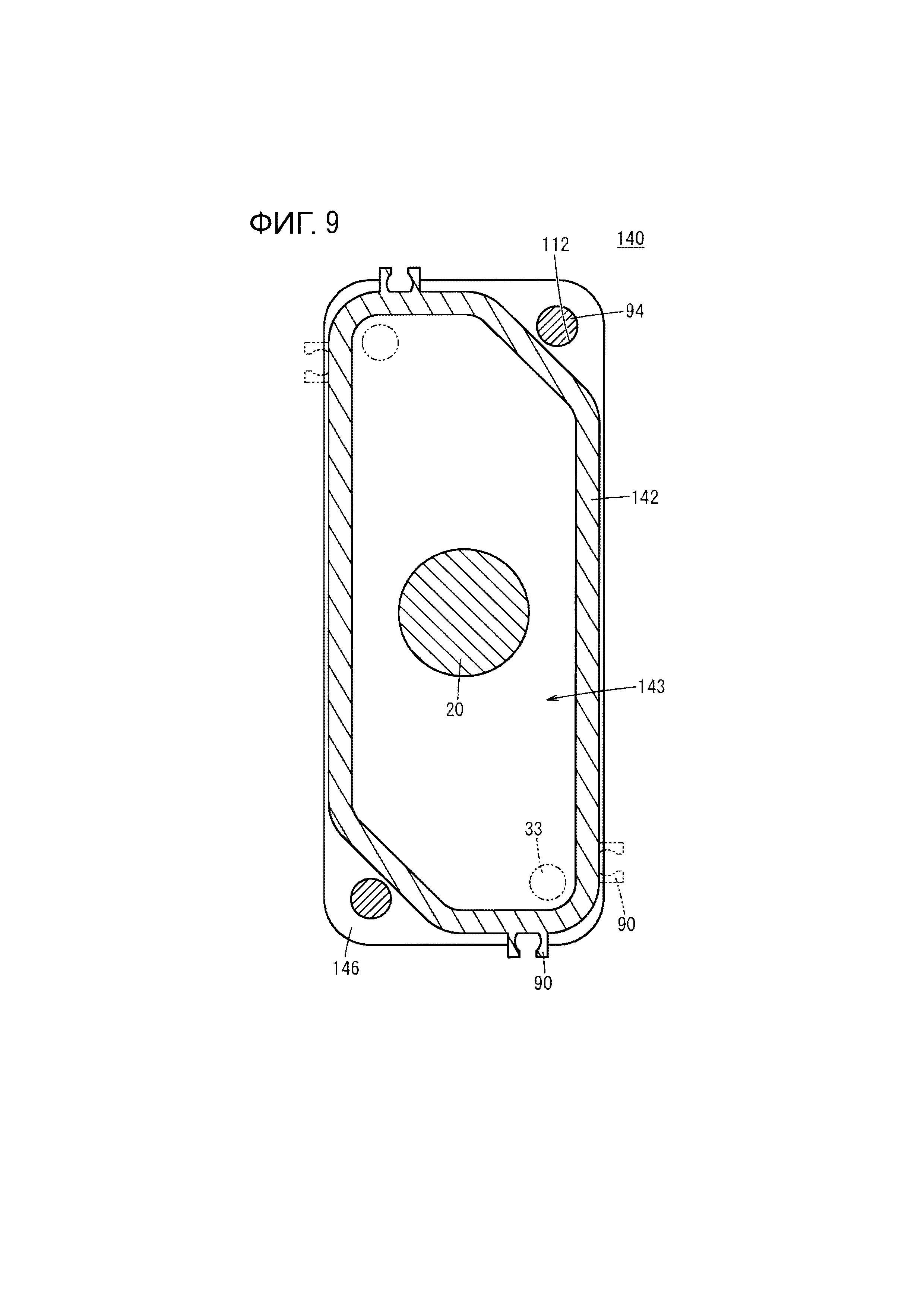

Фиг. 9 - вид гидро(пневмо)цилиндра, представленного на фиг. 8, в разрезе по линии IX-IX;

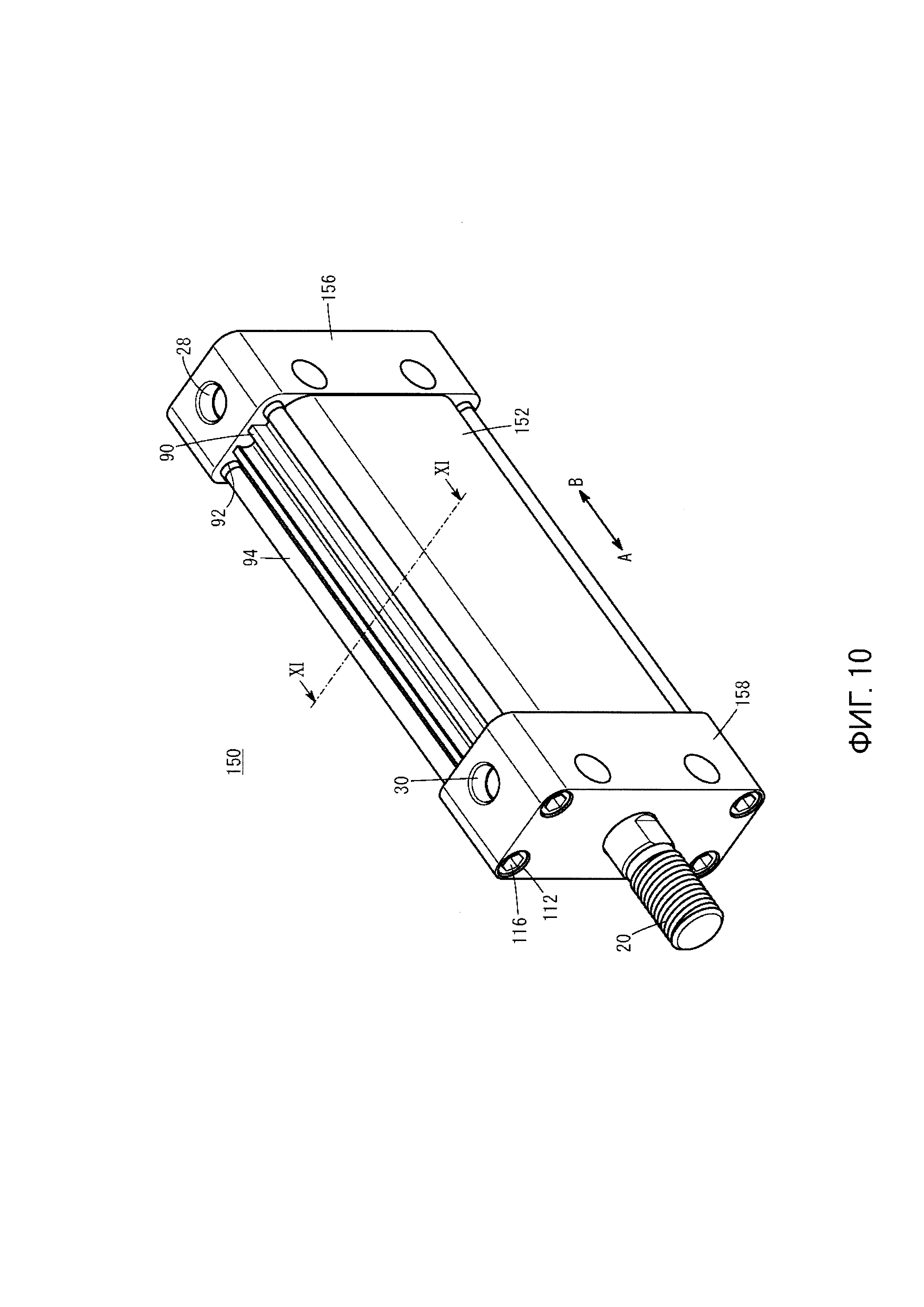

Фиг. 10 - вид в перспективе гидро(пневмо)цилиндра согласно четвертому варианту осуществления настоящей полезной модели; и

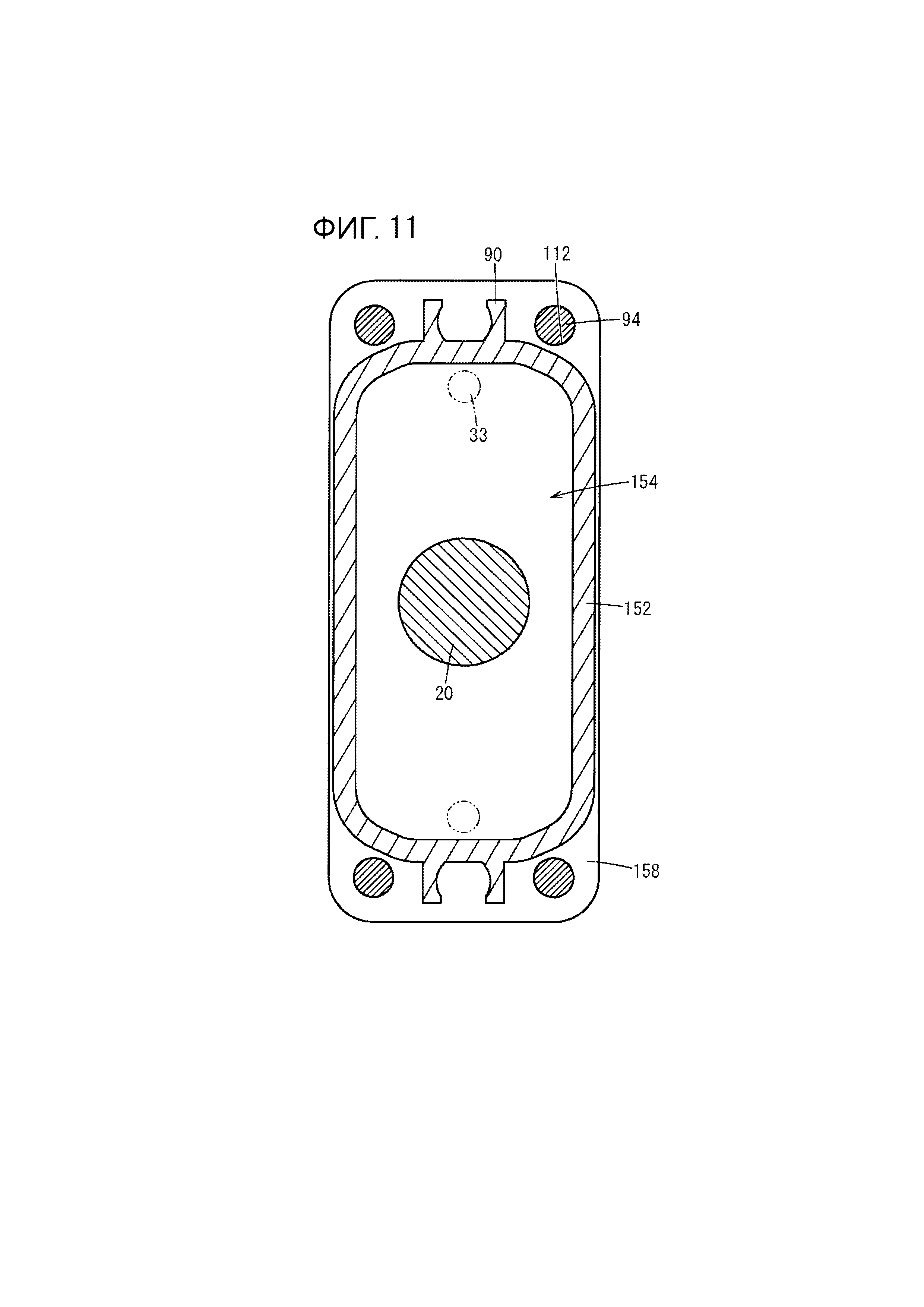

Фиг.11 - вид гидро(пневмо)цилиндра, представленного на фиг. 10, в разрезе по линии XI-XI.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже со ссылками на прилагаемые чертежи приводится подробное описание предпочтительных вариантов осуществления гидро(пневмо)цилиндра согласно настоящей полезной модели.

Первый вариант осуществления

Фиг. 1 представлен гидро(пневмо)цилиндр 10 согласно первому варианту осуществления настоящей полезной модели. Как показано на фиг. 1 и 4, гидро(пневмо)цилиндр 10 включает в себя полую гильзу 12 цилиндра, крышку 14 головки (закрывающий элемент), прикрепленную со стороны одного торца (со стороны направления стрелки А) гильзы 12 цилиндра, крышку 16 штока (закрывающий элемент), прикрепленную со стороны другого торца (со стороны направления стрелки В) гильзы 12 цилиндра, поршень 18, установленный с возможностью свободного перемещения в гильзе 12 цилиндра, и шток 20 поршня, соединенный с поршнем 18.

Гильза 12 цилиндра имеет поперечное сечение, перпендикулярное к осевому направлению (в направлении стрелок А, В) (именуемое ниже просто как поперечное сечение), практически квадратной формы. Внутри гильзы 12 цилиндра сформирована камера 22 цилиндра с правильной восьмиугольной формой поперечного сечения, которая проходит в осевом направлении (см. фиг. 3). Как показано на фиг. 2, со стороны другого торца камеры 22 цилиндра вдоль внутренней окружной поверхности сформирована кольцевая канавка 24. В кольцевой канавке 24 установлено стопорное кольцо 26.

На боковой поверхности гильзы 12 цилиндра сформирована пара портов для текучей среды - первый порт 28 для текучей среды и второй порт 30 для текучей среды, через которые осуществляется подача и выпуск текучей среды под давлением. Первый и второй порты 28, 30 для текучей среды размещены на заданном расстоянии друг от друга вдоль осевого направления гильзы 12 цилиндра и сообщаются с камерой 22 цилиндра. Таким образом, текучая среды под давлением, поданная в первый и второй порты 28, 30 для текучей среды, вводится в камеру 22 цилиндра. Кроме того, на внешней боковой поверхности гильзы 12 цилиндра вдоль осевого направления в виде канавок для крепления датчиков (непоказанных), которые позволяют обнаруживать положение поршня 18, размещено множество рельсов 32 для крепления датчиков. Как указано ниже, датчики крепятся к тем из этих рельсов 32 для крепления датчиков, которые располагаются поблизости от магнитов 33, установленных внутри гильзы 12 цилиндра.

Со стороны одного торца гильзы 12 цилиндра (со стороны направления стрелки А) прикреплена крышка 14 головки, имеющая восьмиугольную форму, соответствующую форме поперечного сечения камеры 22 цилиндра. Прикрепление этой крышки 14 головки к гильзе 12 цилиндра обеспечивает воздухонепроницаемость в камере 22 цилиндра. Со стороны другого торца крышки 14 головки (со стороны направления стрелки В) прикреплен первый демпфер 34. Этот первый демпфер 34 выполнен, например, в виде кольца из эластичного материала и установлен с некоторым выступанием от другого торца крышки 14 головки внутрь камеры 22 цилиндра.

Крышка 16 штока прикреплена со стороны другого торца (со стороны направления стрелки В) гильзы 12 цилиндра и имеет восьмиугольную форму, соответствующую форме поперечного сечения камеры 22 цилиндра, подобную форме крышки 14 головки. Практически в центре крышки 16 штока сформировано отверстие 36 для штока, проходящее через крышку 16 штока вдоль осевого направления. Шток 20 поршня, соединенный с поршнем 18, вставлен в отверстие 36 для штока. При этом внутри отверстия 36 для штока прикреплена уплотнительная прокладка 38 для штока. При вставленном в отверстие 36 для штока штоке 20 поршня уплотнительная прокладка 38 для штока установлена в скользящем контакте с внешней окружной поверхностью штока 20 поршня, что, таким образом, позволяет предотвратить утечку текучей среды под давлением через зазор между крышкой 16 штока и штоком 20 поршня. Кроме того, к внешней окружной поверхности крышки 16 штока через канавку прикреплен кольцевой уплотнитель 40.

Поршень 18, установленный на одном торце штока 20 поршня, включает в себя основание 42, кольцо 44 компенсации износа, установленное с внешней окружной поверхности основания 42, уплотнительную прокладку 46 для поршня, примыкающую к кольцу 44 компенсации износа, пластину 48, примыкающую к уплотнительной прокладке 46 для поршня, и второй демпфер 50, установленный с примыканием к пластине 48 со стороны другого торца поршня 18 (со стороны направления стрелки В).

Основание 42 имеет, например, форму диска, выполненного из металлического материала. В центре этого основания 42 сформировано отверстие 52 для зачеканки, в котором зачеканен вставленный в него один торец штока 20 поршня. Отверстие 52 для зачеканки имеет клиновидную форму с постепенным увеличением диаметра в сторону одного торца поршня 18. Увеличение диаметра штока 20 поршня со стороны одного торца в соответствии с формой отверстия 52 для зачеканки обеспечивает объединение штока 20 поршня и основания 42 в одно целое и ограничение их относительного перемещения в осевом направлении.

Основание 42 включает в себя один торец, имеющий форму плоскости, перпендикулярной к осевому направлению. На другом торце основания 42 сформированы первый выступ 54, выступающий вдоль осевого направления от другого торца, и второй выступ 56, дополнительно выступающий относительно первого выступа 54. Эти первый и второй выступы 54, 56 имеют круглую форму поперечного сечения, причем диаметр второго выступа 56 меньше, чем диаметр первого выступа 54.

Кольцо 44 компенсации износа, выполнено из полимерного материала и имеет, например, правильную восьмиугольную форму поперечного сечения, практически совпадающую с формой поперечного сечения камеры 22 цилиндра. В центре этого кольца 44 компенсации износа сформировано крепежное отверстие 58, в котором крепится основание 42. Кроме того, на торцевой поверхности кольца 44 компенсации износа со стороны одного торца поршня 18 (со стороны стрелки А) (см. фиг. 4) сформирована пара отверстий 62 для магнитов, в которых закреплены магниты 33. Крепежное отверстие 58 проходит через кольцо 44 компенсации износа вдоль направления толщины (в направлении стрелок А, В).

Крепежное отверстие 58 имеет в осевом направлении ступенчатую форму с участками разных диаметров, входящими в зацепление с первым и вторым выступами 54, 56 основания 42. Таким образом, основание 42 поддерживается в состоянии размещения в центре крепежного отверстия 58. В этом случае одна торцевая поверхность основания 42 не выступает относительно одной торцевой поверхности кольца 44 компенсации износа и располагается в одной плоскости с одной торцевой поверхностью кольца 44 компенсации износа.

При этом, как показано на фиг. 4, отверстия 62 для магнитов сформированы на паре угловых участков кольца 44 компенсации износа с практически правильной восьмиугольной формой поперечного сечения, располагающимися по диагонали относительно центра крепежного отверстия 58, и представляют собой отверстия с круглой формой поперечного сечения и заданной глубины, открытые со стороны одной торцевой поверхности кольца 44 компенсации износа. Положение магнитов 33, вставленных в отверстия 62 для магнитов, фиксируется с помощью клея и т.п.Толщина магнитов 33 несколько меньше, чем толщина кольца 44 компенсации износа, и поэтому при размещении в отверстиях 62 для магнитов магниты 33 встраиваются в кольцо 44 компенсации износа без выступания от торцевой поверхности кольца 44 компенсации износа.

Уплотнительная прокладка 46 для поршня выполнена, например, из эластичного материала, такого как резина, и имеет практически правильную восьмиугольную форму поперечного сечения. На одной торцевой поверхности и на другой торцевой поверхности уплотнительной прокладки 46 для поршня поблизости от внешних краевых участков сформированы канавки для удержания смазки (непоказанные), имеющие кольцевую форму. Множество этих канавок для удержания смазки (например, три) сформировано на одной торцевой поверхности уплотнительной прокладки 46 для поршня со стороны кольца 44 компенсации износа (со стороны направления стрелки А) и также сформировано на другой торцевой поверхности уплотнительной прокладки 46 для поршня со стороны пластины 48 (со стороны направления стрелки В). Канавки для удержания смазки имеют заданную глубину в направлении толщины уплотнительной прокладки 46 для поршня (в направлении стрелок А, В) и размещены параллельно друг другу на заданном расстоянии друг от друга.

Канавки для удержания смазки обеспечивают удержание смазки, такой как консистентная смазка, и подачу этой смазки на внутреннюю поверхность стенки гильзы 12 цилиндра для смазки поршня 18 и гильзы 12 цилиндра при перемещении поршня 18 вдоль гильзы 12 цилиндра в осевом направлении.

В центре уплотнительной прокладки 46 для поршня имеется отверстие 64 уплотнительной прокладки, обеспечивающее размещение этой уплотнительной прокладки 46 для поршня вдоль другой торцевой поверхности кольца 44 компенсации износа. При такой конструкции уплотнительная прокладка 46 для поршня крепится так, что другая торцевая поверхность уплотнительной прокладки 46 для поршня располагается практически в одной плоскости с другой торцевой поверхности кольца 44 компенсации износа.

Пластина 48 представляет собой, например, тонкую пластину с практически правильной восьмиугольной формой поперечного сечения, выполненную из металлического материала. В центре пластины 48 имеется установочное отверстие 66, в которое вставляется второй выступ 56 основания 42.

Шток 20 поршня представляет собой стержневой элемент с заданной длиной вдоль осевого направления, включающий в себя основной участок 68 с практически неизменным диаметром и дистальный концевой участок 70 малого диаметра, сформированный на одном торце основного участка 68. Граница между дистальным концевым участком 70 и основным участком 68 имеет ступенчатую форму. На дистальном концевом участке 70 поддерживается поршень 18. Со стороны другого торца (со стороны направления стрелки В) шток 20 поршня вставляется в отверстие 36 для штока в крышке 16 штока и поддерживается с возможностью свободного перемещения вдоль осевого направления.

Основание 42 вставляется в крепежное отверстие 58 со стороны одной торцевой поверхности (со стороны направления стрелки А) кольца 44 компенсации износа, а пластина 48 приводится в контакт со стороны другой торцевой поверхности кольца 44 компенсации износа, к которой прикреплена уплотнительная прокладка 46 для поршня. В этом состоянии, при котором шток 20 поршня вставлен в отверстие 52 для зачеканки в основании 42 со стороны пластины 48, и пластина 48 приведена в контакт с торцом основного участка 68, дистальный концевой участок 70 подвергают зачеканке с использованием специального приспособления для зачеканки или т.п. (непоказанного), в результате чего обеспечивается увеличение диаметра дистального концевого участка 70 и зацепление этого участка с отверстием 52 для зачеканки.

Таким образом, поршень 18 поддерживается на штоке 20 поршня между дистальным концевым участком 70 и основным участком 68. В этом случае наличие небольших зазоров между дистальным концевым участком 70 и основным участком 68 в осевом направлении между основанием 42, кольцом 44 компенсации износа и пластиной 48 обеспечивает поддерживание кольца 44 компенсации износа, уплотнительной прокладки 46 для поршня и пластины 48 с возможностью свободного вращения вокруг штока 20 поршня.

В случае же ограничения вращения кольца 44 компенсации износа и пластины 48 относительно штока 20 поршня, например, увеличение толщины пластины 48 и первого выступа 54 кольца 44 компенсации износа приводит к исчезновению зазоров между основанием 42, кольцом 44 компенсации износа и пластиной 48 и к возникновению плотного контакта между ними. Таким образом, появляется возможность ограничения вращения кольца 44 компенсации износа и пластины 48 относительно штока 20 поршня и объединения штока 20 поршня и поршня 18 в одно целое. То есть в предпочтительном варианте шток 20 поршня не должен вращаться относительно поршня 18.

Гидро(пневмо)цилиндр 10 согласно первому варианту осуществления настоящей полезной модели в основном имеет конструкцию, соответствующую описанной выше, и ниже приводится описание процесса работы и преимуществ этого гидро(пневмо)цилиндра 10. При этом показанное на фиг. 2 положение, при котором поршень 18 перемещен в сторону крышки 14 головки (в направлении стрелки А), будет считаться исходным положением.

Сначала текучая среда под давлением вводится из источника поставки текучей среды под давлением (непоказанного) в первый порт 28 для текучей среды. В этом случае второй порт 30 для текучей среды в результате операции переключения переключающего клапана (непоказанного) находится в состоянии сообщения с атмосферой. Поэтому текучая среда под давлением, введенная из первого порта 28 для текучей среды в камеру 22 цилиндра, отжимает поршень 18 в сторону крышки 16 штока (в направлении стрелки В). В результате перемещения поршня 18 шток 20 поршня перемещается вместе с поршнем 18, и второй демпфер 50 приводится в контакт с крышкой 16 штока и достигает своего конечного положении при перемещении.

При этом в случае перемещения поршня 18 в противоположном направлении (в сторону стрелки А) текучая среда под давлением начинает подаваться во второй порт 30 для текучей среды, а первый порт 28 для текучей среды в результате операции переключения переключающего клапана начинает сообщаться с атмосферой. Таким образом, текучая среда под давлением, введенная из второго порта 30 для текучей среды в камеру 22 цилиндра, отжимает поршень 18 в сторону крышки 14 головки (в направлении стрелки А). В результате перемещения поршня 18 шток 20 поршня перемещается вместе с поршнем 18, и основание 42 поршня 18 приводится в контакт с первым демпфером 34 и возвращается в свое исходное положение (см. фиг. 2).

Как указано выше, конструкция гидро(пневмо)цилиндра 10, в котором поршень 18 и камера 22 цилиндра имеют практически правильную восьмиугольную форму поперечного сечения, перпендикулярного к осевому направлению, обеспечивает возможность увеличения площади поршня по сравнению с гидро(пневмо)цилиндром (непоказанным), включающим в себя поршень с круглой формой поперечного сечения и имеющим диаметр, практически равный максимальной длине диагонали поршня 18. В результате появляется возможность увеличения тягового усилия гидро(пневмо)цилиндра 10, а также возможность привода гидро(пневмо)цилиндра 10 в действие, даже при низком давлении текучей среды под давлением, подаваемой в камеру 22 цилиндра. Таким образом, можно сократить расход текучей среды под давлением, требуемой для перемещения поршня 18, и следовательно, обеспечить энергосбережение.

Поршень 18 включает в себя кольцо 44 компенсации износа, которое установлено в скользящем контакте с внутренней поверхностью стенки гильзы 12 цилиндра для направления поршня 18 вдоль осевого направления и выполнено так, что в него могут быть встроены магниты 33. Таким образом, по сравнению со случаем параллельного размещения кольца 44 компенсации износа и магнита 33 в осевом направлении на внешней окружной поверхности поршня 18 можно предотвратить увеличение осевого размера поршня 18 и, таким образом, уменьшить размеры гидро(пневмо)цилиндра 10.

Поршень 18, включающий в себя кольцо 44 компенсации износа, и камера 22 цилиндра имеют описанную выше форму поперечного сечения. Таким образом, можно ограничить вращение поршня 18, включающего в себя кольцо 44 компенсации износа, относительно гильзы 12 цилиндра. В результате, можно ограничить вращение магнитов 33, встроенных в кольце 44 компенсации износа, в камере 22 цилиндра, и, следовательно, предотвратить отклонение траектории движения магнитов 33 при перемещении поршня 18 в камере 22 цилиндра от осевого направления гильзы 12 цилиндра.

Таким образом, в результате размещения рельсов 32 для крепления датчиков на внешней стенке гильзы 12 цилиндра вдоль осевого направления гильзы 12 цилиндра можно разместить рельсы 32 для крепления датчиков вдоль траектории движения магнитов 33. Поэтому установка датчиков только на рельсах 32 для крепления датчиков, размещенных поблизости от магнитов 33, обеспечивает возможность точного обнаружения магнитного поля магнитов 33. То есть в отличие, например, от гидро(пневмо)цилиндра (непоказанного) с круглой формой поперечного сечения поршня и камеры цилиндра и магнитами 33, прикрепленными в камере цилиндра с возможностью вращения, появляется возможность точного обнаружения магнитного поля магнитов 33 без прикрепления магнитов 33 ко всей окружности поршня 18 или без прикрепления датчиков ко всей окружности гильзы 12 цилиндра.

В результате, например, исчезает необходимость в использовании магнитов 33 кольцеобразной формы. Таким образом, можно уменьшить объем магнитов 33, и следовательно, уменьшить размер гидро(пневмо)цилиндра 10 и сократить расходы на его изготовление.

Кольцо 44 компенсации износа, уплотнительная прокладка 46 для поршня и пластина 48, составляющие поршень 18, установлены с возможностью свободного вращения относительно штока 20 поршня. Таким образом, в случае, например, сборки стола транспортировки или т.п.с привинчиванием к другому торцу штока 20 поршня сборку этого стола можно совершенно беспрепятственно осуществить за счет вращения штока 20 поршня, что обеспечивает эффективность сборки, даже в случае фиксации положения гидро(пневмо)цилиндра 10 на другом устройстве и невозможности его вращения.

Кольцо 44 компенсации износа, уплотнительная прокладка 46 для поршня и пластина 48, составляющие поршень 18, установлены с возможностью свободного вращения относительно штока 20 поршня. Таким образом, даже при приложении к штоку 20 поршня нагрузки в окружном направлении оси можно избежать приложения нагрузки в направлении вращения к поршню 18. В результате можно предотвратить увеличение контактного напряжения между угловым участком поршня 18 и гильзой 12 цилиндра, которое происходит при приложении к поршню 18 нагрузки в направлении вращения, а также повысить срок службы поршня 18 за счет подавления его истирания.

Поршень 18, описанный выше, включает в себя кольцо 44 компенсации износа, уплотнительную прокладку 46 для поршня и пластину 48, которые установлены с возможностью свободного вращения относительно штока 20 поршня, однако конструкция поршня 18 не ограничивается описанной выше. Например, фиксация положения кольца 44 компенсации износа, уплотнительной прокладки 46 для поршня и пластины 48 во взаимном контакте в осевом направлении позволяет ограничить вращение штока 20 поршня относительно кольца 44 компенсации износа, уплотнительной прокладки 46 для поршня и пластины 48. То есть можно выбрать конструкцию с вращением или невращением штока 20 поршня относительно поршня 18 в соответствии с целью использования гидро(пневмо)цилиндра 10.

Отверстие 64 уплотнительной прокладки, сформированное в центре уплотнительной прокладки 46 для поршня, может иметь практически правильную восьмиугольную форму поперечного сечения, подобную форме внешней границы уплотнительной прокладки 46 для поршня. В этом случае первый выступ 54 кольца 44 компенсации износа также имеет практически правильную восьмиугольную форму поперечного сечения. Такая форма поперечного сечения отверстия 64 уплотнительной прокладки позволяет обеспечить практически неизменную ширину этой прокладки от отверстия 62 уплотнительной прокладки до внешнего краевого участка вдоль окружного направления этой уплотнительной прокладки 46 для поршня, и следовательно, обеспечить выравнивание поверхностного давления при приведении уплотнительной прокладки 46 для поршня в контакт с патрубком 12 цилиндра. В результате можно обеспечить более равномерное уплотнение между уплотнительной прокладкой 46 для поршня и гильзой 12 цилиндра вдоль окружного направления уплотнительной прокладки 46 для поршня.

В гидро(пневмо)цилиндре 10 согласно первому варианту осуществления, описанному выше, поршень 18, камера 22 цилиндра и т.д. имеют практически правильную восьмиугольную форму поперечного сечения. Однако это поперечное сечение может иметь восьмиугольную форму, но не ограничивается правильной восьмиугольной формой.

Второй вариант осуществления

Далее на фиг. 5-7 представлены иллюстрации гидро(пневмо)цилиндра 80 согласно второму варианту осуществления. При этом компонентам, которые имеют те же или подобные функции и эффекты, что и в гидро(пневмо)цилиндре 10 согласно первому варианту осуществления, рассмотренному выше, присвоены те же номера позиций, и подробное описание этих компонентов не приводится.

Гидро(пневмо)цилиндр 80 согласно второму варианту осуществления, как описывается ниже, отличается от гидро(пневмо)цилиндра 10 согласно первому варианту осуществления главным образом тем, что гидро(пневмо)цилиндр 80 включает в себя амортизирующий механизм, который может обеспечивать ослабление удара в конечном положении поршня 82 при перемещении за счет регулирования расхода текучей среды, выпускаемой из камеры 22 цилиндра наружу через первый порт 28 для текучей среды и второй порт 30 для текучей среды.

В частности, гидро(пневмо)цилиндр 80 включает в себя гильзу 84 цилиндра, имеющую поперечное сечение практически правильной восьмиугольной формы, крышку 86 головки (закрывающий элемент), прикрепленную со стороны одного торца (со стороны направления стрелки А) гильзы 84 цилиндра, крышку 88 штока (закрывающий элемент), прикрепленную со стороны другого торца (со стороны направления стрелки В) гильзы 84 цилиндра, поршень 82, установленный с возможностью свободного перемещения в гильзе 84 цилиндра, и шток 20 поршня, соединенный с поршнем 82.

Гильза 84 цилиндра представляет собой цилиндр с постоянной площадью поперечного сечения, который размещен вдоль осевого направления и внутри которого сформирована камера 22 цилиндра с практически правильной восьмиугольной формой поперечного сечения. Как показано на фиг. 7, внешняя стенка гильзы 84 цилиндра снабжена рельсами 90 для крепления датчиков, к которым крепятся датчики (непоказанные), предназначенные для обнаружения положения поршня 82 вдоль осевого направления. При этом на фиг. 5 для простоты объяснения рельсы 90 для крепления датчиков не показаны.

Рельсы 90 для крепления датчиков имеют практически U-образную форму поперечного сечения, являются открытыми в направлении удаления от гильзы 84 цилиндра, проходят на заданную длину вдоль осевого направления (в направлении стрелок А, В) гильзы 84 цилиндра и размещены поблизости от угловых участков гильзы 84 цилиндра с практически правильной восьмиугольной формой поперечного сечения.

Как показано на фиг. 5, в четырех углах внешнего краевого участка крышки 86 головки вдоль осевого направления сформированы сквозные отверстия 92. В эти сквозные отверстия 92, как описывается ниже, вставляют соединительные стержни 94. На боковой поверхности крышки 86 головки сформирован первый порт 28 для текучей среды, проходящий в направлении, перпендикулярном осевому направлению.

Как показано на фиг. 6, крышка 86 головки включает в себя первый ступенчатый участок 96, выступающий на заданную длину от торца, обращенного к крышке 88 штока (в направлении стрелки В), в сторону камеры 22 цилиндра. Первый ступенчатый участок 96 имеет практически правильную восьмиугольную форму поперечного сечения, соответствующую форме поперечного сечения камеры 22 цилиндра. Этим своим первым ступенчатым участком 96 крышка 86 головки вставлена в гильзу 84 цилиндра со стороны одного ее торца (со стороны направления стрелки А). Между внешней окружной поверхностью первого ступенчатого участка 96 и внутренней окружной поверхностью гильзы 84 цилиндра установлена прокладка 97, обеспечивающая предотвращение утечки текучей среды под давлением из зазоров между ними.

В центре крышки 86 головки сформированы первая выточка 98 заданной глубины, имеющая круглую форму поперечного сечения, открытая в сторону камеры 22 цилиндра, и первая амортизирующая камера 100, которая сообщается с первой выточкой 98.

В первой выточке 98 зафиксирован с прессовой посадкой первый держатель 102 кольцеобразной формы и сформирован первый канал 104 сообщения, проходящий в радиальном направлении наружу относительно внутренней окружной поверхности первой выточки 98. Первый канал 104 сообщения имеет, например, прямоугольную форму поперечного сечения.

Этот первый канал 104 сообщения включает в себя горизонтальный участок 104а, проходящий от открытого участка первой выточки 98 вдоль осевого направления и имеющий постоянное поперечное сечение, а также вертикальный участок 104b, проходящий от конца горизонтального участка 104а в сторону центра первой выточки 98 в вертикальном направлении (в направлении стрелки С на фиг. 6). То есть горизонтальный участок 104а является открытым в сторону камеры 22 цилиндра (в направлении стрелки В), за счет чего он сообщается с камерой 22 цилиндра, а верхний конец вертикального участка 104b сообщается с первой амортизирующей камерой 100. Следовательно, первый канал 104 сообщения соединяет первую амортизирующую камеру 100 и камеру 22 цилиндра в гильзе 84 цилиндра между собой. Поперечное сечение первого канала 104 сообщения не ограничивается прямоугольной формой и может иметь полукруглую форму.

Первая амортизирующая камера 100 представляет собой, например, пространство, соосное первой выточке 98, диметр которого меньше, чем диаметр этой первой выточки, закрытое одним торцом крышки 86 головки. Первая амортизирующая камера 100 сообщается с первым портом 28 для текучей среды, располагающимся со стороны внешней окружной поверхности первой амортизирующей камеры 100, и через первый канал 104 сообщения сообщается с камерой 22 цилиндра.

Первый держатель 102 состоит из кольца с первым амортизирующим отверстием 106 в центре. За счет прессовой посадки в первой выточке 98 своей внешней окружной поверхностью этот первый держатель 102 установлен и зафиксирован на внутренней окружной поверхности первой выточки 98. Одна торцевая поверхность первого держателя 102 зафиксирована в контакте с поверхностью стенки первой выточки 98.

Таким образом первый держатель 102 закреплен в первой выточке 98. В результате горизонтальный участок 104а первого канала 104 сообщения с внутренней окружной стороны и вертикальный участок 104b этого канала со стороны камеры 22 цилиндра (со стороны направления стрелки В) оказываются закрытыми внешней окружной поверхностью и торцевой поверхностью первого держателя 102, что обеспечивает формирование канала с прямоугольной формой поперечного сечения, через который проходит текучая среда под давлением.

На внутренней окружной поверхности первого амортизирующего отверстия 106 сформирована кольцевая канавка, в которой установлена первая амортизирующая уплотнительная прокладка 108. Эта первая амортизирующая уплотнительная прокладка 108 выполнена в виде кольца, например, из эластичного материала, такого как резина, и установлена с выступанием в сторону внутренней окружной поверхности первого амортизирующего отверстия 106, для обеспечения скользящего контакта с внешней окружной поверхностью первого амортизирующего стержня 110, рассматриваемого ниже, когда этот первый амортизирующий стержень 110 вставлен в первое амортизирующее отверстие 106.

Как показано на фиг. 5 и 7, в четырех углах внешнего краевого участка крышки 88 штока, как и в крышке 86 головки, вдоль осевого направления сформированы сквозные отверстия 112. В эти сквозные отверстия 112 вставлены соединительные стержни 94. На боковой поверхности крышки 88 штока сформирован второй порт 30 для текучей среды, проходящий в направлении, перпендикулярном осевому направлению.

Как показано на фиг. 6, крышка 88 штока включает в себя второй ступенчатый участок 114, выступающий на заданную длину от торца, обращенного к крышке 86 головки (в направлении стрелки А), в сторону камеры 22 цилиндра. Второй ступенчатый участок 114 имеет практически правильную восьмиугольную форму поперечного сечения, соответствующую форме поперечного сечения камеры 22 цилиндра. Этим своим вторым ступенчатым участком 114 крышка 88 штока вставлена в гильзу 84 цилиндра со стороны другого ее торца. Между внешней окружной поверхностью второго ступенчатого участка 114 и внутренней окружной поверхностью гильзы 84 цилиндра установлена прокладка 115, обеспечивающая предотвращение утечки текучей среды под давлением из зазоров между ними.

Как указано выше, в состоянии, при котором своим первым ступенчатым участком 96 крышка 14 головки вставлена в один торец гильзы 84 цилиндра, а своим вторым ступенчатым участком 114 крышка 16 штока вставлена в другой торец гильзы 84 цилиндра, в сквозные отверстия 92, 112 вставляют соединительные стержни 94. На оба конца этих соединительных стержней 94 навинчивают гайки 116, крепление которых обеспечивает фиксацию гильзы 84 цилиндра в зажатом между крышкой 86 головки и крышкой 88 штока состоянии.

В центре крышки 88 штока сформированы вторая выточка 118, имеющая круглую форму поперечного сечения, открытая в сторону камеры 22 цилиндра, вторая амортизирующая камера 120, которая сообщается с этой второй выточкой 118, и отверстие 36 для штока, которое сообщается со второй амортизирующей камерой 120.

Во второй выточки 118 зафиксирован с прессовой посадкой второй держатель 122 кольцеобразной формы и сформирован второй канал 124 сообщения, проходящий в радиальном направлении наружу относительно внутренней окружной поверхности второй выточки 118. Второй канал 124 сообщения имеет, например, прямоугольную форму поперечного сечения. Этот второй канал 124 сообщения включает в себя горизонтальный участок 124а, проходящий от открытого участка второй выточки 118 вдоль осевого направления и имеющий постоянное поперечное сечение, а также вертикальный участок 124b, проходящий от конца горизонтального участка 124а в сторону центра второй выточки 118 в вертикальном направлении (в направлении стрелки С). Поперечное сечение второго канала 124 сообщения не ограничивается прямоугольной формой и может иметь полукруглую форму.

То есть горизонтальный участок 124а является открытым в сторону камеры 22 цилиндра (в направлении стрелки А), за счет чего он сообщается с камерой 22 цилиндра, а верхний конец вертикального участка 124b сообщается со второй амортизирующей камерой 120. Следовательно, второй канал 104 сообщения соединяет камеру 22 цилиндра в гильзе 84 цилиндра и вторую амортизирующую камеру 120 между собой.

Вторая амортизирующая камера 120 представляет собой, например, пространство, соосное второй выточке 118, диметр которого меньше, чем диаметр этой второй выточки, закрытое торцом крышки 88 штока. Вторая амортизирующая камера 120 сообщается со вторым портом 30 для текучей среды и через второй канал 124 сообщения сообщается с камерой 22 цилиндра.

На внутренней окружной поверхности отверстия 36 для штока, примыкающего ко второй амортизирующей камере 120, установлены втулка 126 и уплотнительная прокладка 38 для штока. Втулка 126 обеспечивает направление штока 20 поршня, вставленного в отверстие 36 для штока, вдоль осевого направления.

Второй держатель 122 состоит из кольца со вторым амортизирующим отверстием 128 в центре. За счет прессовой посадки во второй выточке 118 своей внешней окружной поверхностью этот второй держатель 122 установлен и зафиксирован на внутренней окружной поверхности второй выточки 118. Торцевая поверхность второго держателя 122 зафиксирована в контакте с поверхностью стенки первой выточки 98 на границе между второй выточкой 118 и отверстием 36 для штока.

Таким образом второй держатель 122 закреплен во второй выточке 118. В результате горизонтальный участок 124а второго канала 124 сообщения с внутренней окружной стороны и вертикальный участок 124b этого канала со стороны камеры 22 цилиндра оказываются закрытыми внешней окружной поверхностью и торцевой поверхностью второго держателя 122, что обеспечивает формирование канала, через который проходит текучая среда под давлением.

На внутренней окружной поверхности второго амортизирующего отверстия 128 сформирована кольцевая канавка, в которой установлена вторая амортизирующая уплотнительная прокладка 130. Эта вторая амортизирующая уплотнительная прокладка 130 выполнена в виде кольца, например, из эластичного материала, такого как резина, и установлена в скользящем контакте с внешней окружной поверхностью второго амортизирующего стержня 132, рассматриваемого ниже, когда этот второй амортизирующий стержень 132 вставлен во второе амортизирующее отверстие 36.

Поршень 82 дополнительно включает в себя компоненты, которые имеют те же или подобные функции и эффекты, что и поршень 18 в гидро(пневмо)цилиндре 10 согласно первому варианту осуществления, а также первый амортизирующий стержень 110, второй амортизирующий стержень 132 и третий демпфер 134.

Первый амортизирующий стержень 110 выступает на заданную длину от одной торцевой поверхности поршня 82, обращенной к крышке 86 головки, и располагается соосно со штоком 20 поршня. В частности, первый амортизирующий стержень 110 поддерживается основанием 42 за счет размещения другого конца этого первого амортизирующего стержня 110 во вставленном в отверстие 52 для зачеканки в основании 42 состоянии в контакте с дистальным концевым участком 70 штока 20 поршня.

Амортизирующий стержень 110 представляет собой полое тело с отверстием 136 в центре и дистальным концом, диаметр которого постепенно уменьшается в сторону удаления от поршня 82 (в направлении стрелки А). При этом первый амортизирующий стержень 110 не ограничивается тем, что является полым телом, и может представлять собой сплошное тело без отверстия 136.

Второй амортизирующий стержень 132 представляет собой цилиндр, выступающий в сторону крышки 88 штока (в сторону направления стрелки В) на заданную длину от другой торцевой поверхности поршня 82, обращенной к крышке 88 штока, (от пластины 48), и закрывает внешнюю окружную поверхность штока 20 поршня. Диаметр дистального конца этого второго амортизирующего стержня 132 постепенно уменьшается в сторону удаления от поршня 82 (в направлении стрелки В). Внешняя окружная поверхность второго амортизирующего стержня 132 со стороны одного конца закрыта вторым демпфером 50.

Третий демпфер 134 установлен на внешней окружной поверхности первого амортизирующего стержня 110 в контакте с одной из торцевых поверхностей основания 42 и кольца 44 компенсации износа. То есть третий демпфер 134 выполнен, например, в виде диска из эластичного материала, такого как резина или уретан, с отверстием в центре, в которое может быть вставлен первый амортизирующий стержень 110. При перемещении поршня 82 вдоль осевого направления третий демпфер 134 обеспечивает возможность ослабления удара за счет контакта с другой торцевой поверхностью крышки 86 головки.

Гидро(пневмо)цилиндр 80 согласно второму варианту осуществления настоящей полезной модели в основном имеет конструкцию, соответствующую описанной выше, и ниже приводится описание процесса работы и преимуществ гидро(пневмо)цилиндра 80. При этом показанное на фиг. 6 положение, при котором поршень 82 перемещен в сторону крышки 86 головки (в направлении стрелки А), а первый амортизирующий стержень 110 после прохождения через первый держатель 102 располагается в первой амортизирующей камере 100, будет считаться исходным положением.

Сначала текучая среда под давлением вводится из источника поставки текучей среды под давлением (непоказанного) в первый порт 28 для текучей среды, а затем подается в первую амортизирующую камеру 100. В этом случае второй порт 30 для текучей среды в результате операции переключения средства переключения (непоказанного) находится в состоянии сообщения с атмосферой.

Таким образом, текучая среда под давлением подается из первой амортизирующей камеры 100 через первый канал 104 сообщения в камеру 22 цилиндра, а также подается в отверстие 136 первого амортизирующего стержня 110. Одновременно за счет прохождения текучей среды под давлением в первое амортизирующее отверстие 106 первая амортизирующая уплотнительная прокладка 108 начинает перемещаться в сторону крышки 88 штока (в направлении стрелки В), и текучая среда под давлением начинается проходить в камеру 22 цилиндра по внешней окружной поверхности этой первой амортизирующей уплотнительной прокладки 108. Таким образом, поршень 82 отжимается в сторону крышки 88 штока. В результате перемещения поршня 82 шток 20 поршня перемещается вместе с поршнем 82, а первый амортизирующий стержень 110 в скользящем контакте с первой амортизирующей уплотнительной прокладкой 108 первого держателя 102 постепенно перемещается из первой амортизирующей камеры 100 в сторону камеры 22 цилиндра (в направлении стрелки В).

В этом случае, воздух, остающийся в камере 22 цилиндра между поршнем 82 и крышкой 88 штока, одновременно с прохождением во вторую амортизирующую камеру 120 через второй канал 124 сообщения проходит во вторую амортизирующую камеру 120 через зазоры между внешней окружной поверхностью штока 20 поршня и второй амортизирующей уплотнительной прокладкой 108, а затем выпускается наружу из второго порта 30 для текучей среды.

При дальнейшем перемещении поршня 82 в сторону крышки 88 штока другой конец штока 20 поршня постепенно выдвигается наружу из крышки 88 штока. В то же время второй амортизирующий стержень 132 входит во второе амортизирующее отверстие 128 второго держателя 122, а вторая амортизирующая уплотнительная прокладка 130 приводится в скользящий контакт с внешней окружной поверхностью второго амортизирующего стержня 132.

Таким образом, зазоры между второй амортизирующей уплотнительной прокладкой 130 второго держателя 122 и штоком 20 поршня блокируются вторым амортизирующим стержнем 132, и воздух в камере 22 цилиндра выпускается во второй порт 30 для текучей среды только через второй канал 124 сообщения. В результате количество воздуха, выпускаемого из второго порта 30 для текучей среды, уменьшается, и часть этого воздуха подвергается сжатию в камере 22 цилиндра и используется в качестве сопротивления перемещению при перемещении поршня 82. Следовательно, по мере приближения поршня 82 к конечному положению при перемещении скорость перемещения поршня 82 постепенно снижается. То есть возникает амортизирующее действие, которое позволяет замедлить скорость перемещения поршня 82.

В заключение поршень 82 постепенно перемещается в сторону крышки 88 штока, второй амортизирующий стержень 132 полностью входит во второе амортизирующее отверстии 128 и располагается во второй амортизирующей камере 120, второй демпфер 50 входит в контакт с одним торцом крышки 88 штока, а поршень 82 достигает своего конечного положения, при котором он располагается со стороны крышки 88 штока.

Другими словами, в случае, когда второе амортизирующее отверстие 128 закрыто вторым амортизирующим стержнем 132, второй канал 124 сообщения выполняет функцию пропускного отверстия постоянного сечения для передачи воздуха из камеры 22 цилиндра в сторону второго порта 30 для текучей среды.

В то же время, когда поршень 82 перемещается в обратном направлении (в направлении стрелки А) и возвращается в исходное положение, в результате операции переключения средства переключения текучая среда под давлением, поданная в первый порт 28 для текучей среды, начинается подаваться во второй порт 30 для текучей среды и таким образом вводится во вторую амортизирующую камеру 120, а первый порт 28 для текучей среды начинает сообщаться в атмосферой.

Таким образом, текучая среда под давлением подается из второй амортизирующей камеры 120 через второй канал 124 сообщения в камеру 22 цилиндра и вводится во второе амортизирующее отверстие 128. В результате вторая амортизирующая уплотнительная прокладка 130 перемещается в сторону крышки 86 головки (в направлении стрелки А), и текучая среда под давлением проходит по внешней окружной поверхности второй амортизирующей уплотнительной прокладки 130 в сторону камеры 22 цилиндра. Таким образом, поршень 82 отжимается в сторону крышка 86 головки. Шток 20 поршня перемещается вместе с поршнем 82 при его перемещении, а второй амортизирующий стержень 132 в скользящем контакте со второй амортизирующей уплотнительной прокладкой 130 второго держателя 122 постепенно перемещается из второй амортизирующей камеры 120 в сторону камеры 22 цилиндра (в направлении стрелки А).

В этом случае воздух, остающийся в камере 22 цилиндра между поршнем 82 и крышкой 86 головки, одновременно с прохождением в первую амортизирующую камеру 100 через первый канал 104 сообщения проходит в первую амортизирующую камеру 100 через первое амортизирующее отверстие 106 открытого первого держателя 102 и затем выпускается наружу через первый порт 28 для текучей среды.

При дальнейшем перемещении поршня 82 в сторону в сторону крышки 86 головки (в сторону стрелки А) другой конец штока 20 поршня постепенно размещается в отверстии 36 для штока в крышке 88 штока. В то же время первый амортизирующий стержень 110 входит в первое амортизирующее отверстие 106 первого держателя 102, а первая амортизирующая уплотнительная прокладка 108 приводится в скользящий контакт с внешней окружной поверхностью первого амортизирующего стержня 110.

Таким образом, первое амортизирующее отверстие 106 блокируется первым амортизирующим стержень 110, и текучая среда в камере 22 цилиндра выпускается в первый порт 28 для текучей среды только через первый канал 104 сообщения.

В результате, протекание воздуха через первое амортизирующее отверстие 106 блокируется. Таким образом, количество воздуха, выпускаемого из первого порта 28 для текучей среды, уменьшается, и часть этого воздуха подвергается сжатию в камере 22 цилиндра и используется в качестве сопротивления перемещению при перемещении поршня 82. Следовательно, по мере приближения поршня 82 к исходному положению со стороны крышки 86 скорость перемещения поршня 82 постепенно снижается. То есть возникает амортизирующее действие, которое позволяет замедлить скорость перемещения поршня 82.

В заключение поршень 82 постепенно перемещается в сторону крышки 86 головки сторон, первый амортизирующий стержень 110 полностью входит в первое амортизирующее отверстие 106 и располагается в первой амортизирующей камере 100, а третий демпфер 134 входит в контакт с другим торцом крышки 86 головки. В результате поршень 82 возвращается в исходное положение, при котором поршень 82 располагается со стороны крышки 86 головки (см. фиг. 6).

Другими словами, в случае, когда первое амортизирующее отверстие 106 закрыто первым амортизирующим стержнем 110, первый канал 104 сообщения выполняет функцию пропускного отверстия постоянного сечения для передачи воздуха из камеры 22 цилиндра в сторону первого порта 28 для текучей среды.

Как указано выше, гидро(пневмо)цилиндр 80 согласно второму варианту осуществления включает в себя камеру 22 цилиндра и поршень 82, поперечные сечения которых имеют практически правильную восьмиугольную форму, и таким образом, позволяет обеспечить те же преимущества, что и гидро(пневмо)цилиндр 10 согласно первому варианту осуществления.

Как указано выше, первый канал 104 сообщения и второй канал 124 сообщения гидро(пневмо)цилиндра 80 согласно второму варианту осуществления выполняют функцию пропускных отверстий постоянного сечения для передачи воздуха из камеры 22 цилиндра в сторону первого порта 28 для текучей среды или второго порта 30 для текучей среды. Таким образом можно получить амортизирующее действие, позволяющее эффективно замедлять скорость перемещения поршня 82.

В гидро(пневмо)цилиндре 80 согласно рассмотренному выше второму варианту осуществления поршень 82 и камера 22 цилиндра имеют практически правильную восьмиугольную форму поперечного сечения. Однако это поперечное сечение может иметь восьмиугольную форму, но не ограничивается правильной восьмиугольной формой.

Третий вариант осуществления

Далее на фиг. 8 и 9 представлены иллюстрации гидро(пневмо)цилиндра 140 согласно третьему варианту осуществления. При этом компонентам, которые имеют те же или подобные функции и эффекты, что и в гидро(пневмо)цилиндрах 10, 80 согласно первому и второму вариантам осуществления, рассмотренным выше, присвоены те же номера позиций, и подробное описание этих компонентов не приводится.

В частности, гидро(пневмо)цилиндр 140 отличается от гидро(пневмо)цилиндра 80 главным образом тем, что гидро(пневмо)цилиндр 140 включает в себя гильзу 142 цилиндра с шестиугольной формой поперечного сечения, в гильзе 142 цилиндра сформирована камера 143 цилиндра с шестиугольной формой поперечного сечении, и два соединительных стержня 94 объединяют крышку 144 головки, крышку 146 штока и гильзу 142 цилиндра в одно целое.

В частности, гидро(пневмо)цилиндр 140 включает в себя гильзу 142 цилиндра, крышку 144 головки (закрывающий элемент), прикрепленную со стороны одного торца (со стороны направления стрелки А) гильзы 142 цилиндра, крышку 146 штока (закрывающий элемент) 146, прикрепленную со стороны другого торца (со стороны направления стрелки В) гильзы 142 цилиндра, поршень (непоказанный), установленный с возможностью свободного перемещения в гильзе 142 цилиндра, и шток 20 поршня, соединенный с поршнем.

Гильза 142 цилиндра представляет собой цилиндр с постоянной площадью поперечного сечения, который размещен вдоль осевого направления. Кроме того, как показано пунктирными линиями на фиг. 9, магниты 3 установлены поблизости от угловых участков на расстоянии от соединительных стержней 94 в камере 143 цилиндра с шестиугольной формой поперечного сечения. На внешней стенке гильзы 142 цилиндра поблизости от магнитов 33 размещены рельсы 90 для крепления датчиков. При этом на фиг. 8 для простоты объяснения рельсы 90 для крепления датчиков не показаны.

Как показано на фиг. 8, крышка 144 головки имеет прямоугольное поперечное сечение, состоящее из пары коротких сторон, обращенных друг к другу, и пары длинных сторон, обращенных друг к другу. На двух угловых участках, располагающихся на одной и той же диагонали, сформированы сквозные отверстия 92, проходящие вдоль осевого направления. На боковой стенке, которая образует короткую сторону с одной стороны (со стороны направления стрелки С) крышки 144 головки, сформирован первый порт 28 для текучей среды, проходящий в направлении (в направлении стрелок С, D) перпендикуляра к осевому направлению. Другие компоненты крышки 144 головки могут иметь такую же конструкцию, что и в крышке 86 головки, и поэтому подробное описание этих компонентов не приводится.

Крышка 146 штока имеет такую же прямоугольную форму поперечного сечения, как и крышка 144 головки. При размещении крышки 144 головки и крышки 146 штока на обоих торцах гильзы 142 цилиндра сквозные отверстия 112 располагаются вдоль осевого направления на двух угловых участках крышки 146 штока напротив сквозных отверстий 92 крышки 144 головки на заданном расстоянии в осевом направлении. То есть сквозные отверстия 92, 112 соответственно крышки 144 головки и крышки 146 штока, между которыми зажимается гильза 142 цилиндра, располагаются коаксиально. В эти сквозные отверстия 92, 112 вставляются соединительные стержни 94. При этом гильза 142 цилиндра имеет шестиугольную форму поперечного сечения, что позволяет предотвратить размещение гильзы 142 цилиндра между сквозными отверстиями 92 и 112, другими словами, предотвратить контакт соединительных стержней 94 и гильзы 142 цилиндра между собой.

На боковой стенке, образующей короткую сторону с одной стороны (со стороны направления стрелки С) крышки 146 штока, сформирован второй порт 30 для текучей среды, проходящий в направлении перпендикуляра осевому направлению. Другие компоненты крышки 146 штока могут меть такую же конструкцию, что и в крышке 88 штока, и поэтому подробное описание этих компонентов не приводится.

Гидро(пневмо)цилиндр 140 согласно третьему варианту осуществления настоящей полезной модели в основном имеет конструкцию, соответствующую описанной выше. Процесс работы этого гидро(пневмо)цилиндра 140 является практически таким же, как и процесс работы гидро(пневмо)цилиндра 80 согласно рассмотренному выше второму варианту осуществления, и поэтому описание процесса его работы повторно не приводится. Гидро(пневмо)цилиндр 140 включает в себя камеру 143 и поршень (непоказанный) с шестиугольной формой поперечного сечения, и таким образом, позволяет обеспечить те же преимущества, что и гидро(пневмо)цилиндр 10 согласно первому варианту осуществления.

Гильза 142 цилиндра имеет указанную выше форму поперечного сечения, что позволяет при сохранении площади поршня гидро(пневмо)цилиндра 140 вставить два соединительных стержня 94 между крышкой 144 головки и крышкой 146 штока и объединить крышку 144 головки, крышку 146 штока и гильзу 142 цилиндра в одно целое. В результате обеспечивается возможность эффективного уменьшения размеров гидро(пневмо)цилиндра 140 при поддержании тягового усилия этого гидро(пневмо)цилиндра 140.

Четвертый вариант осуществления

Далее на фиг. 10 и 11 представлены иллюстрации гидро(пневмо)цилиндра 150 согласно четвертому варианту осуществления. При этом компонентам, которые имеют те же или подобные функции и эффекты, что и в гидро(пневмо)цилиндрах 10, 80, 140 согласно вариантам осуществления с первого по третий, рассмотренным выше, присвоены те же номера позиций, и подробное описание этих компонентов не приводится.

Гидро(пневмо)цилиндр 150 отличается от гидро(пневмо)цилиндра 80 главным образом тем, что этот гидро(пневмо)цилиндр 150 включает в себя гильзу 152 цилиндра с прямоугольной формой поперечного сечения и сформированную в гильзе 152 цилиндра камеру 154 цилиндра с прямоугольной формой поперечного сечения.

В частности, гидро(пневмо)цилиндр 150 включает в себя гильзу 152 цилиндра, крышку 156 головки (закрывающий элемент), прикрепленную со стороны одного торца (со стороны направления стрелки А) гильзы 152 цилиндра, крышку 158 штока (закрывающий элемент), прикрепленную со стороны другого торца (со стороны направления стрелки В) гильзы 152 цилиндра, поршень (непоказанный), установленный с возможностью свободного перемещения в гильзе 152 цилиндра, и шток 20 поршня, соединенный с поршнем.

Гильза цилиндра 152 представляет собой цилиндр с постоянной площадью поперечного сечения, который размещен вдоль осевого направления, и имеет прямоугольное поперечное сечение, состоящее из пары коротких сторон, обращенных друг к другу, и пары длинных сторон, обращенных друг к другу. Как показано пунктирными линиями на фиг. 11, магниты 3, установленные в камере 154 цилиндра, размещены в камере 154 цилиндра практически поблизости от центра каждой из коротких сторон. Рельсы 90 для крепления датчиков размещены на внешней стенке гильзы 152 цилиндра, расположенной поблизости от магнитов 33.

Каждая из крышек - как крышка 156 головки, так и крышка 158 штока имеет прямоугольную форму поперечного сечения с более большой длиной длинных сторон, чем в прямоугольном поперечном сечении гильзы 152 цилиндра. Со стороны обоих каждой из длинных сторон вдоль осевого направления сформированы сквозные отверстия 92, 112. При размещении крышки 156 головки и крышки 158 штока на обоих торцах гильзы 152 цилиндра сквозные отверстия 92 крышки 156 головки и сквозные отверстия 112 крышки 158 штока располагаются друг против друга на заданном расстоянии в осевом направлении. В сквозные отверстия 92, 112 вставляют соединительные стержни 94. На оба конца этих соединительных стержней 94 навинчивают гайки 116, крепление которых обеспечивает фиксацию гильзы 152 цилиндра в зажатом между крышкой 156 головки и крышкой 158 штока состоянии.

Гидро(пневмо)цилиндр 150 согласно четвертому варианту осуществления настоящей полезной модели в основном имеет конструкцию, соответствующую описанной выше. Процесс работы этого гидро(пневмо)цилиндра 150 является практически таким же, как и процесс работы гидро(пневмо)цилиндра 80 согласно рассмотренному выше второму варианту осуществления, и поэтому описание процесса его работы повторно не приводится. Гидро(пневмо)цилиндр 150 включает в себя камеру 154 и поршень (непоказанный) с прямоугольной формой поперечного сечения, и таким образом, позволяет обеспечить те же преимущества, что и гидро(пневмо)цилиндр 10 согласно первому варианту осуществления.

Гидро(пневмо)цилиндр, согласно настоящей полезной модели не ограничивается описанными выше вариантами осуществления и может иметь, само собой разумеется, самую различную конструкцию, не выходящую за пределы объема настоящей полезной модели.

Форма поперечных сечений поршней 18, 82 и камер 22 143, 154 цилиндра в гидро(пневмо)цилиндрах 10, 80, 140, 150 не ограничивается рассмотренными выше формами и может представлять собой другую многоугольную форму.

Реферат

Объектом настоящей полезной модели является гидро(пневмо)цилиндр (10). Гидро(пневмо)цилиндр (10) включает в себя: гильзу (12) цилиндра цилиндрической формы с камерой (22, 143, 154) цилиндра внутри; крышку (14) головки и крышку (16) штока, прикрепленные к обоим торцам гильзы (12, 84, 142, 152) цилиндра; поршень (18, 82), установленный с возможностью свободного перемещения вдоль камеры (22) цилиндра; и шток (20) поршня, соединенный с поршнем (18, 82). Поперечные сечения поршня (18) и камеры (22) цилиндра, перпендикулярные к осевому направлению, имеют восьмиугольную форму. Поршень (18) включает в себя кольцо (44) компенсации износа, которое установлено в скользящем контакте с внутренней поверхностью стенки гильзы (12) цилиндра, и поперечное сечение которого, перпендикулярное к осевому направлению, имеет восьмиугольную форму. В кольцо (44) компенсации износа встроен магнит (33).

Комментарии