Пропорциональный электрогидравлический механизм управления фрикционами гидромеханической передачи мобильной машины - RU2690542C1

Код документа: RU2690542C1

Чертежи

Описание

Изобретение относится к механизмам управления давлением во фрикционах при переключении передач транспортных машин и может быть использовано в системах с электромагнитным пропорциональным управлением гидромеханическими передачами.

Для управления фрикционами гидромеханической передачи используют электрогидравлический механизм [1], который состоит из пилотной и главной ступени. Главная ступень представляет собой трехлинейный золотниковый гидравлический распределитель. Одна полость золотника связана с выходом пилотной ступени, а противоположная полость связана с линией подачи в гидроцилиндр фрикциона. У главной ступени имеется линяя входа, связанная с насосом, и линяя слива в резервуар. Пилотная ступень управляется электрическими сигналами через электромагнит. Она связана с насосной и сливной линиями. Для обеспечения стабильности давления в системе имеется линия гидравлического аккумулятора, которая связана с главной и пилотной ступенями механизма.

Этот механизм работает по принципу широтно-импульсной модуляции. Давление на выходе из пилотной ступени должно быть пропорционально электрическим сигналам. При модуляции возникают колебания давления со значительной величиной амплитуды. Это приводит к недостаточно точному и мягкому управлению золотником главной ступени, следовательно, не обеспечивается высокое качество процесса управления фрикционами. Наличие гидравлического аккумулятора позволяет уменьшить время пиковых давлений и снизить амплитуду колебаний золотника, но не решает полностью проблему регулирования давления и приводит к усложнению системы.

Гидравлический механизм управления давлением фрикционных муфт и тормозов [2] включает пропорциональный распределитель и регулятор давления и использует механизм определения момента заполнения фрикциона для уменьшения пикового давления в его гидроцилиндре. Однако этот механизм имеет большой расход рабочей жидкости в процессе регулирования, несмотря на то, что конструкцией предусмотрена система дросселей, через которые происходит непрерывный слив рабочей жидкости под давлением.

Прототипом данного изобретения является двухступенчатый электрогидравлический механизм управления фрикционами [3], который состоит из электромагнитного клапана с шариковым затвором (первая ступень) и золотникового клапана управления давлением (вторая ступень), расположенных в одном корпусе. Также в этом корпусе предусмотрены напорные каналы подачи рабочей жидкости под давлением от гидронасоса, управляющие каналы и сливные. Электромагнитный клапан с шариковым затвором расположен соосно с золотником, который имеет возможность осевого перемещения. Со стороны электромагнитного клапана с шариковым затвором золотник имеет цилиндрический рабочий поясок большего диаметра, а с противоположной стороны - два рабочих пояска меньшего диаметра. Пружина прижимает золотник к электромагнитному клапану, и золотник перекрывает сообщение канала подачи с гидроцилиндром фрикциона.

В одной из торцовых полостей золотника расположена пружина сжатия, установленная в осевое отверстие золотника. Эта полость соединена гидравлической линией обратной связи с каналом управления гидроцилиндром фрикциона. Обратная связь осуществляется посредством осевого отверстия и дросселя обратной связи, выполненных в золотнике. Противоположная полость золотника представляет собой камеру управления, соединенную гидравлической связью с камерой регулирования давления.

Электромагнит взаимодействует с шариковым затвором электромагнитного клапана посредством толкателя, ось которого соосна с осью шарикового затвора. В корпусе шарикового затвора выполнены камера регулирования давления и клапанная камера, гидравлически связанная с каналом слива рабочей жидкости. В клапанной камере выполнены сливные отверстия. В корпусе механизма выполнен канал, связывающий впускной порт с камерой регулирования давления и одновременно с камерой управления второй ступени. В этом гидравлическом канале установлен входной дроссель первой ступени, выполненный в пробке, закрепленной в канале посредством резьбового соединения, обеспечивающего возможность доступа для устранения засорения отверстия дросселя. Электрогидравлический механизм управления фрикционами также имеет устройство обнаружения момента окончания заполнения гидроцилиндра включаемого фрикциона и клапан потока.

Для рассматриваемого прототипа характерны следующие особенности. При обесточенной обмотке электромагнита шариковый затвор открыт, поэтому происходит непрерывный слив рабочей жидкости под давлением через входной дроссель, установленный в гидравлическом канале, соединяющем впускной канал с камерой регулирования давления. Расход через дроссель определяется его диаметром и величиной давления рабочей жидкости во впускном порту, создаваемое гидронасосом. Выбор минимального значения диаметра дросселя ограничен риском его засорения. Для компенсации потерь на слив приходится увеличивать подачу гидронасоса. Вследствие непосредственного соединения камеры управления второй ступени с камерой регулирования давления колебания золотника в рабочем процессе могут привести к колебаниям шарика и ухудшению качества и стабильности характеристики регулирования давления в гидроцилиндре фрикциона.

Задачей данного изобретения является создание механизма управления фрикционами гидромеханической передачи мобильной машины, позволяющего повысить эксплуатационные свойства механизма управлением давления, обеспечить стабильность характеристик регулирования давления и снижение его пульсации.

Поставленная задача решается тем, что в пропорциональном электрогидравлическом механизме управления фрикционами гидромеханической передачи мобильной машины, Содержащем пилотную ступень с шариковым клапанным механизмом и вторую ступень с дифференциальным золотниковым клапаном, пилотная ступень содержит электромагнит, управляемый электронным блоком управления, шариковый затвор, корпус шарикового затвора, содержащий клапанную камеру, камеру регулирования давления и седло шарикового затвора, якорь электромагнита посредством штока связан с шариком затвора; вторая ступень с дифференциальным золотниковым клапаном, снабженная каналами подачи и слива рабочей жидкости и каналом управления фрикционом, выведенными на наружную плоскость стыкового присоединения механизма к объекту управления и соединенными с соответствующими камерами подачи, слива и управления фрикционом, образованными несколькими соосными аксиально разнесенными внутренними цилиндрическими расточками в корпусе механизма различных диаметров, в которых установлен с возможностью осевого перемещения подпружиненный дросселирующий золотник, снабженный со стороны расположения пружины двумя рабочими поясками одного диаметра, а с противоположной стороны, обращенной к пилотной ступени, - рабочим пояском большего диаметра, торцовая поверхность которого совместно со своей цилиндрической расточкой в корпусе образует камеру управления золотниковым клапаном, а пружина золотника расположена с противоположной стороны в камере обратной связи, образованной торцом золотника меньшего диаметра и соответствующей ему расточкой в корпусе механизма, в золотнике выполнено осевое отверстие и дроссель обратной связи, сообщающие полость обратной связи с камерой управления фрикционом; в корпусе пилотной ступени имеются каналы подачи и слива рабочей жидкости, сообщающиеся с аналогичными каналами второй ступени, отличающийся тем, что на наружных поверхностях рабочих поясков золотника меньшего диаметра со стороны камеры управления фрикционом выполнены дросселирующие выемки на глубину h от их торцов, образующие положительное перекрытие δ дросселирующих щелей питания и слива рабочей жидкости управляемого фрикциона, причем соотношение расстояния А между торцовыми поверхностями рабочих поясков золотника, расстояния В между стенками камеры управления фрикционом, глубины дросселирующих выемок h, а также величины положительного перекрытия δ соответствует равенству δ=В-А-2h; пилотная и вторая ступени расположены соосно в отдельных корпусах, разделенных между собой перегородкой и объединенных в общий блок; в канале подачи рабочей жидкости в камеру регулирования давления шарикового клапанного механизма последовательно расположены два дросселя - впускной дроссель, выполненный в перегородке, и дроссель камеры регулирования давления, выполненный в стенке корпуса шарикового затвора; в перегородке также выполнен межкамерный дроссель, соединяющий камеру регулирования давления с камерой управления золотниковым клапаном. Пропускная площадь дросселирующей выемки на рабочем пояске золотника имеет возможность прогрессивного и плавного изменения при перемещении золотника согласно графику нелинейной функции, не имеющей разрывов и экстремумов на отрезке перемещения 0≤х≤h. В каждом из двух рабочих поясков золотника одинакового диаметра выполнено, по меньшей мере, две одинаковые дросселирующие выемки, равномерно расположенные по окружности наружной поверхности рабочего пояска.

Предложенное техническое решение обеспечивает более плавное и безударное регулирование давления, стабильность характеристик управления фрикционами, благодаря особой конструкции золотника, а также повышает эксплуатационные свойства механизма управления фрикционами, снижая расход рабочей жидкости на слив через шариковый клапан в процессе регулирования давления, благодаря применению двух последовательно расположенных дросселей во впускном канале в камеру регулирования давления. Применение межкамерного дросселя стабилизирует процесс управления фрикционами, снижая взаимное влияние колебаний шарика и золотника в процессе регулирования давления, и снижает гистерезис характеристик регулирования.

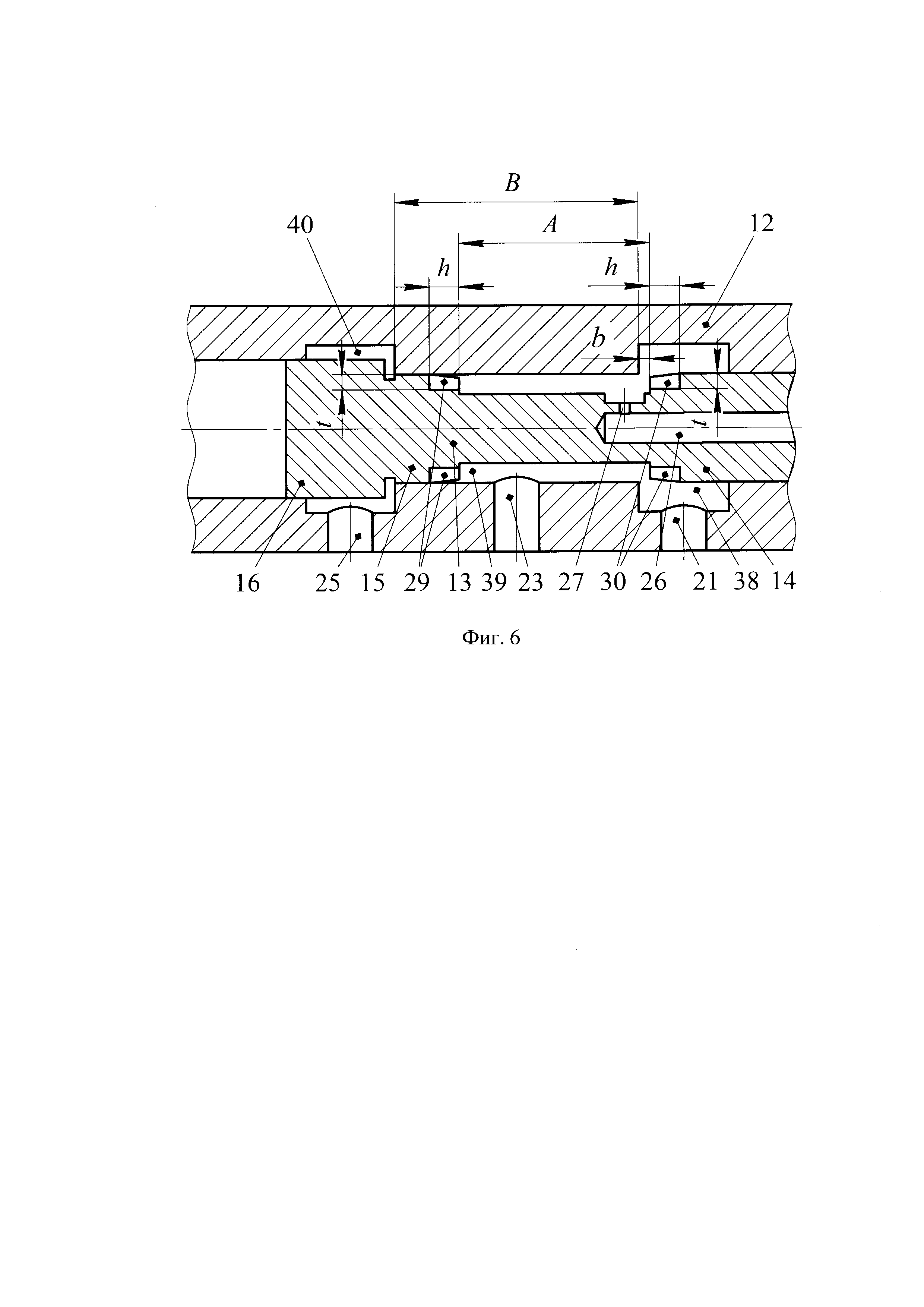

Сущность изобретения поясняется иллюстрациями. На фиг. 1 показана конструктивная схема предложенного механизма в выключенном состоянии; на фиг. 2 изображен вариант дросселирующих выемок на золотнике, выполненных пальцевой фрезой; на фиг. 3 изображен вариант дросселирующих выемок на золотнике, выполненных дисковой фрезой; на фиг. 4 показано расположение конструктивных размеров А, В, δ, h элементов второй ступени в положении регулирования давления; на фиг. 5 показано расположение конструктивных размеров А, В, a, h элементов второй ступени в выключенном состоянии; на фиг. 6 показано расположение конструктивных размеров А, В, b, h элементов второй ступени во включенном состоянии; на фиг. 7 - типовая циклограмма процессов управления фрикционами гидромеханической передачи; на фиг. 8 показана конструктивная схема предложенного механизма во включенном положении; на фиг. 9 показана конструктивная схема предложенного механизма в положении регулирования давления; на фиг. 10 представлен график зависимости площадей открытия дросселирующих щелей второй ступени Асл и Анап от перемещения золотника х.

Пропорциональный электрогидравлический механизм управления фрикционами двухступенчатый и состоит из пилотной ступени 1 и второй ступени 2. Пилотная ступень 1 представляет собой электрогидравлический клапан, управляемый электронным блоком управления (ЭБУ). Вторая ступень 2 выполнена в виде дифференциального золотникового клапана.

Механизмы пилотной ступени расположены в отдельном корпусе 3, а механизмы золотникового клапана - в корпусе 12. Механизмы обоих ступеней расположены соосно, как показано на фиг. 1, а между ними установлена перегородка 46.

Пилотная ступень 1 состоит из пропорционального электромагнита 4 и шарикового клапанного механизма с шариковым затвором 6, расположенном в корпусе затвора 7, установленном в корпусе 3 пилотной ступени. В корпусе затвора 7 выполнена клапанная камера 10, в которой расположен шариковый затвор 6, и камера регулирования давления 8. В клапанной камере 10 выполнено седло 9 шарикового затвора 6 и отверстия слива 35 рабочей жидкости. Камера регулирования давления 8 и клапанная камера 10 представляют собой цилиндрические отверстия, оси которых совпадают с осями якоря 11 электромагнита 4, его толкателя 5, шарикового затвора 6, а также с осью золотника 13 второй ступени 2. Шариковый затвор 6 может перемещаться в клапанной камере 10 вправо под действием усилия якоря 11 электромагнита 4, передаваемого на затвор 6 посредством толкателя 5, и влево - под действием давления рабочей жидкости в камере регулирования 8.

В корпусе 3 пилотной ступени 1 выполнено два канала - канал подачи 33 и канал слива 36 рабочей жидкости, сообщающиеся с одноименными каналами 31 и 37 в корпусе второй ступени 12 через отверстия в перегородке 46.

В перегородке 46 выполнено два дросселя - впускной дроссель 32 канала подачи жидкости 31 к пилотной ступени 1 и межкамерный дроссель 28, соединяющий камеру регулирования давления 8 с камерой управления золотниковым клапаном 17 второй ступени. В корпусе шарикового затвора 7 также выполнен дроссель 34, соединяющий камеру регулирования давления 8 с каналом подачи 33. Установка двух дросселей в канале питания 33 пилотной ступени 1 - впускного 32 и дросселя камеры регулирования давления 34 - позволяет уменьшить потери рабочей жидкости на слив в выключенном состоянии механизма управления.

Вторая ступень 2 включает корпус дифференциального золотникового клапана 12, в котором расположены золотник 13, пружина 20 и ограничитель хода золотника 18. Золотник 13 установлен в отверстии с радиальным зазором, характерным для прецизионной пары, и выполнен с тремя рабочими поясками 14, 15 и 16. Диаметры поясков 14 и 15, находящихся со стороны пружины 20, выполнены одинакового размера, а рабочий поясок 16, находящийся с противоположной стороны, имеет больший диаметр. В золотнике 13 со стороны пружины 20 выполнено осевое отверстие 26, а также дроссельное отверстие обратной связи 27 золотникового клапана 2, соединяющее камеру обратной связи 19 с каналом управления гидроцилиндром фрикциона 23.

В корпусе дифференциального золотникового клапана 12 со стороны поверхности присоединения к объекту управления 45 выполнено три гидравлических канала: канал подачи 21 рабочей жидкости от гидронасоса 22; канал управления фрикционом 23, связанный с гидроцилиндром управления фрикционом 24, и канал слива 25 рабочей жидкости в резервуар. Каналы 21, 23 и 25 сообщены, соответственно, с расположенными в корпусе золотникового клапана 12 камерами: камерой подачи 38, камерой управления фрикционом 39 и камерой слива 40.

Плоские стенки камер 38, 39 и 40 расположены в плоскостях, перпендикулярных продольной оси золотника 13, образованы путем механической обработки (расточки).

Золотник 13 совместно с цилиндрическими поверхностями расточек в корпусе золотникового клапана 12, перегородкой 46 и ограничителем хода золотника 18 образуют две камеры: камеру управления золотниковым клапаном 17 и камеру обратной связи 19, в которой расположена пружина 20 золотника 13.

В корпусе золотникового клапана 12 также выполнены канал 31 питания пилотной ступени 1, который выходит из камеры подачи 38, и канал слива рабочей жидкости из пилотной ступени 37, связанный с каналом слива рабочей жидкости 25 корпуса золотникового клапана 12 и камерой слива 40.

Вторая ступень 2 представляет собой двухщелевой дросселирующий многопозиционный золотниковый клапан. Одна из дросселирующих щелей формируется рабочим пояском 15 золотника 13 и левой кромкой камеры управления фрикционом 39. Вторая дросселирующая щель формируется рабочим пояском 14 золотника 13 и правой кромкой камеры управления фрикционом 39. Первая и вторая дросселирующие щели позволяют регулировать, соответственно, расход рабочей жидкости на слив из гидроцилиндра фрикциона 24 и подачу рабочей жидкости в гидроцилиндр фрикциона.

На наружных поверхностях рабочих поясков 15 и 14 выполнены дросселирующие выемки 29 и 30 (фиг. 2-6). Возможны различные варианты их выполнения. На фиг. 2 изображен вариант дросселирующих выемок, выполненных пальцевой фрезой радиусом Rф на глубину t и длину h выемки; на фиг. 3 изображен вариант дросселирующих выемок длиной h, выполненных дисковой фрезой радиусом Rф.

Как показано на фиг. 5, суммарная площадь открытия дросселирующей щели в исходном положении золотника 13, сообщающей камеру управления фрикционом 39 с камерой слива 40, складывается из площади открытия дросселирующих выемок 29 на участке длиной h перемещения золотника 13 и площади кольцевой щели, образованной рабочим пояском 15 и левой кромкой камеры управления фрикционом 39 на участке длиной а перемещения золотника 13.

Из фиг. 6 видно, что суммарная площадь открытия дросселирующей щели, сообщающей камеру управления фрикционом 39 с камерой подачи 38, складывается из площади открытия дросселирующих выемок 30 на участке длиной h перемещения золотника 13 и площади кольцевой щели, образованной рабочим пояском 14 и правой кромкой камеры управления фрикционом 39 на участке длиной b перемещения золотника 13.

Торцовые поверхности рабочих поясков 14 и 15 расположены одна относительно другой на расстоянии А. Кромки камеры управления фрикционом 39, образующие затворы дросселирующих щелей, расположены одна относительно другой на расстоянии В. Вторая ступень 2 выполнена с положительным перекрытием 5 кромок камеры управления фрикционом 39 дросселирующими выемками 29 и 30. Соотношения между размерами А, В и h золотника 13 и камеры управления фрикционом 39 соответствуют равенству δ=В-А-2h, определяющему величину перекрытия 8 (фиг. 4).

На каждом из двух рабочих поясков 14 и 15 золотника 13 выполнено, по меньшей мере, две дросселирующие выемки с одинаковыми геометрическими размерами, равно расположенные на окружности наружной поверхности рабочих поясков золотника 13.

Максимальная величина суммарной пропускной площади дросселирующих выемок 29 и 30 на каждом рабочем пояске золотника 13 превышает площадь открытия дросселирующей щели, необходимую и достаточную для обеспечения расчетной характеристики изменения давления в гидроцилиндре фрикциона 24 на этапе регулирования давления.

Рабочая жидкость из клапанной камеры 10 поступает на слив через сливные отверстия 35, выполненные в корпусе затвора 7, и каналы 36 и 37, выполненные соответственно в корпусе пилотной ступени 3 и корпусе золотникового клапана 12, связанные с каналом слива 25 (фиг. 1).

Толкатель 5 электромагнита 4 представляет собой цилиндрический стержень со сферической опорной поверхностью контакта с якорем электромагнита 11. На боковой поверхности толкателя 5 выполнены пазы 42 для организации сообщения полости якоря электромагнита 44 с каналом слива рабочей жидкости 25 через радиальные пазы 43, выполненные на торцовой поверхности корпуса затвора 7, примыкающей к корпусу электромагнита 41.

Работа двухступенчатого электрогидравлического механизма управления фрикционами осуществляется в соответствии с командами электронного блока управления путем подачи на обмотку пропорционального электромагнита 4 электрического тока определенной силы I.

На фиг. 7 приведена типичная циклограмма управления фрикционами гидромеханической передачи (ГМП) посредством двухступенчатого электрогидравлического механизма управления.

Для переключения ступеней в ГМП необходимо выключить фрикцион текущей ступени и включить фрикцион требуемой ступени. На фиг. 7, а и фиг. 7, б представлена циклограмма управления соответственно выключаемым и включаемым фрикционами.

До момента времени t0 фрикцион текущей ступени включен, при этом величина тока, подаваемого в обмотку электромагнита 4, управляющего этим фрикционом, I1=Imax. Фрикцион требуемой ступени выключен, т.е. I2=0 (фиг. 7, б). Шариковый клапанный механизм управления

этим фрикционом открыт, потому что сила давления рабочей жидкости в камере регулирования давления 8 перемещает шариковый затвор 6 от седла 9 влево, соединяя камеру регулирования давления 8 через сливные отверстия 35 и каналы 36, 37 с каналом слива 25 (фиг. 1). Наличие двух дросселей 32 и 34 в канале питания 33 пилотной ступени 1 обеспечивает сравнительно небольшой расход рабочей жидкости на слив.

При открытом шариковом затворе 6 в камере регулирования давления 8 и в связанной с ней межкамерным дросселем 28 камере управления золотниковым клапаном 17 давление незначительное. Поэтому золотник 13 находится в крайнем левом положении, при котором гидроцилиндр фрикциона 24 через канал управления фрикционом 23, камеру управления фрикционом 39, камеру слива 40 и канал слива рабочей жидкости 25 соединен со сливом, т.е. фрикцион выключен.

В момент времени t0 электронный блок управления выдает команду на включение фрикциона новой ступени, т.е. на переключение передачи ГМП. На обмотку электромагнита 4 включаемого фрикциона по линии электрической связи подается управляющий сигнал максимального тока I2=I2max и удерживается на этом уровне в течение интервала времени быстрого заполнения tб.з (фиг. 7, б). Под действием максимального тока якорь 11 через толкатель 5 перемещает шариковый затвор 6 до его посадки на седло 9. Камера регулирования давления 8 закрывается для слива. В ней и в связанной с ней межкамерным дросселем 28 камере управления золотниковым клапаном 17 увеличивается давление рабочей жидкости, поступающей через каналы питания пилотной ступени 33 и 31, дроссели 34 и 32 из камеры подачи 38 и канал подачи 21 от насоса 22 (фиг. 8).

Повышение давления в камере управления золотниковым клапаном 17 заставляет золотник 13 переместиться вправо, сжимая пружину 20. В результате перекрывается затвор камеры слива 40 и соединяется канал подачи рабочей жидкости 21, камеру подачи 38, открытый затвор рабочего пояска с дросселирующей выемкой 30 с камерой управления фрикционом 39, и далее через канал 23 гидроцилиндр фрикциона 24 соединяется с насосом 22. На выходе второй ступени 2 устанавливается уровень давления p2б.з (Фиг. 7, в). При этом в камере обратной связи 19 поднимается давление рабочей жидкости, поступающей в нее через дроссель обратной связи 27 и осевое отверстие 26 в золотнике 13. Но золотник остается в крайнем правом положении до конца быстрого заполнения полости гидроцилиндра фрикциона 24, потому что диаметр левого пояска 16 золотника 13 больше, чем правого пояска 14 и не хватает давления в камере обратной связи для передвижения золотника влево.

В течение интервала времени tб.з происходит быстрое заполнение полости гидроцилиндра фрикциона 24 рабочей жидкостью, проходящей через кольцевую щель шириной b и дросселирующие выемки 30 (фиг. 6).

На интервале времени tм.з=t2-t1 электронный блок управления снижает силу тока в обмотке электромагнита 4 до некоторого значения I2м (Фиг 7, б) и пилотная ступень 1 снижает величину давления, подаваемого в камеру регулирования 8, путем воздействия якоря 11 электромагнита 4 на шариковый затвор 6 через толкатель 5. Камера регулирования давления 8 и камера управления золотниковым клапаном 17, связанные межкамерным дросселем 28, через сливные отверстия 35 и каналы 36, 37 соединяются с каналом слива 25. В результате падения давления в камере управления золотниковым клапаном 17 уменьшается усилие на левый торец золотника 13, и он переместится влево под действием пружины 20 и давления в камере обратной связи 19. При этом уменьшится площадь открытия дросселирующей щели, сообщающей камеру подачи 38 с камерой управления фрикционом 39. Это приводит к снижению давления до величины p2м.з, что необходимо для снижения величины всплеска давления в гидроцилиндре фрикциона 24 в момент времени t2 завершения заполнения гидроцилиндра. При этом рабочая жидкость поступает в гидроцилиндр фрикциона 24 только через дросселирующие выемки 30 на рабочем пояске 14 золотника 13, образующие дросселирующую щель между камерой подачи 38 и камерой управления фрикционом 39 (фиг. 9).

В течение времени tм.з=t2-t1 электронный блок управления плавно снижает силу тока в обмотке электромагнита 4 выключаемого фрикциона в пределах I1Н≤I≤I1К (фиг. 7, а) что приводит к соответствующему снижению давления р1 (фиг. 7, в).

На интервале времени tp=t3-t2 происходит буксование и последующее замыкание фрикциона. При этом электронный блок управления плавно увеличивает силу тока в обмотке электромагнита 4 от I2М до I2К, врезультате чего давление p2 плавно возрастает до некоторой величины р2к. Положение золотника, соответствующее данному этапу, показано на фиг. 9.

Плавное регулирование давления на интервале времени tp и стабильность характеристик регулирования обеспечивается плавным изменением площадей дросселирующих щелей благодаря предложенной форме дросселирующих выемок 29 и 30, выполненных на поясках 15 и 14 золотника 13. Для плавного повышения давления в гидроцилиндре фрикциона 24 золотник 13 смещается вправо относительно положения, показанного на фиг. 9. При этом дросселирующие выемки 30 сообщают камеру подачи 38 с камерой управления фрикционом 39. При превышении текущего значения регулируемого давления относительно линии заданной характеристики золотник 13 плавно смещается на небольшую величину влево относительно положения, показанного на фиг. 9. При этом дросселирующие выемки 29 приоткрывают щель, сообщающую камеру подачи 38 с камерой управления фрикционом 39. Таким образом, в процессе регулирования давления золотник совершает колебания относительно положения, показанного на фиг. 9. Регулирование давления на данном этапе осуществляется только за счет небольших последовательных открытий и прикрытий дросселирующих щелей 29 и 30.

Как показано на фиг. 10, площадь открытия данных щелей на участках длиной h изменяется плавно и нелинейно, что позволяет избежать колебаний давления в гидроцилиндре фрикциона 24 относительно заданной характеристики. На участке длиной 8 площади открытия дросселирующих щелей равны нулю. Это позволяет существенно уменьшить утечки рабочей жидкости на этапе регулирования давления из камеры подачи 38 в камеру слива 40.

Применение межкамерного дросселя 28 между камерой регулирования давления 8 с камерой управления золотниковым клапном 17 позволяет снизить амплитуды колебаний давления в камере регулирования давления 8, одновременно повысить степень демпфирования колебаний золотника 13 и обеспечить контроль выполнения алгоритма управления, осуществляемого в данном случае дросселем обратной связи 27 совместно с межкамерным дросселем 28.

На интервале времени tH=t4-t3 происходит быстрое нарастание силы тока I2 до I2max. Формируется сигнал с высоким уровнем давления, под действием которого золотник 13 преодолевает усилие пружины 20 и перемещается вправо до упора в ограничитель хода золотника 18. При этом давление р2 возрастает до величины p2mах (Фиг. 7, в). Положение золотника 13, соответствующее этому интервалу времени tн=t4-t3, показано на фиг. 8. Гидроцилиндр фрикциона 24 в момент времени t4 оказывается полностью включенным.

Таким образом, использование золотникового клапана с положительным перекрытием бис дросселирующими выемками 29 и 30 на поясках 14 и 15 золотника 13 позволяет плавно и нелинейно изменять дросселирующие щели клапана и не допускать утечек рабочей жидкости из камеры подачи 38 в камеру слива 40 в процессе регулирования давления. Применение межкамерного дросселя 28 в сочетании с дросселем обратной связи 27, а также совокупности впускного дросселя 32 и дросселя камеры регулирования давления 34 позволяет снизить амплитуды колебаний давления в камере 8 шарикового клапанного механизма и в камере управления фрикционом 39. В результате обеспечивается плавное регулирование давления в гидроцилиндре включаемого фрикциона 24 в соответствии с характеристикой изменения управляющего сигнала тока, формируемого электронным блоком управления, повышается качество и стабильность характеристик регулирования давления при управлении фрикционами гидромеханической передачи.

Источники информации:

1. Патент США №5562125, МПК F15B 13/043, опубл. 08.10.1996.

2. Патент США №6299577, МПК F16D 25/14, опубл. 31.12.2002.

3. Патент США №6772869, МПК F16H 61/06; F16D 42/00; опубл. 10.08.2004.

ПРЕЧЕНЬ ссылочных обозначений на чертежах

1. Пилотная ступень

2. Вторая ступень

3. Корпус пилотной ступени

4. Электромагнит

5. Толкатель электромагнита

6. Шариковый затвор

7. Корпус затвора

8. Камера регулирования давления

9. Седло шарикового затвора

10. Клапанная камера

11. Якорь электромагнита

12. Корпус дифференциального золотникового клапана

13. Золотник дифференциального золотникового клапана

14. Правый рабочий поясок золотника

15. Средний рабочий поясок золотника

16. Левый рабочий поясок золотника (большего диаметра)

17. Камера управления золотниковым клапаном

18. Ограничитель хода золотника

19. Камера обратной связи

20. Пружина

21. Канал подачи рабочей жидкости

22. Гидронасос

23. Канал управления фрикционом

24. Гидроцилиндр фрикциона

25. Канал слива рабочей жидкости

26. Осевое отверстие золотника

27. Дроссель обратной связи

28. Межкамерный дроссель

29. Дросселирующая выемка на рабочем пояске 15

30. Дросселирующая выемка на рабочем пояске 14

31. Канал питания пилотной ступени в корпусе золотникового клапана

32. Впускной дроссель

33. Канал питания пилотной ступени в корпусе шарикового клапанного механизма

34. Дроссель камеры регулирования давления

35. Сливные отверстия

36. Канал слива в корпусе пилотной ступени

37. Канал слива рабочей жидкости из пилотной ступени

38. Камера подачи рабочей жидкости

39. Камера управления фрикционом

40. Камера слива

41. Корпус электромагнита

42. Продольные пазы толкателя электромагнита

43. Радиальные пазы торцовой поверхности корпуса затвора

44. Полость якоря электромагнита

45. Поверхность присоединения механизма к объекту управления

46. Перегородка

Реферат

Механизм управления может быть использован в системах с электромагнитным пропорциональным управлением гидромеханическими передачами. Механизм содержит пилотную ступень с шариковым клапанным механизмом и вторую ступень с дифференциальным золотниковым клапаном. На наружных поверхностях рабочих поясков золотника выполнены дросселирующие выемки определенного размера, образующие положительное перекрытие дросселирующих щелей питания и слива рабочей жидкости управляемого фрикциона с определенным соотношением размеров. В канале подачи рабочей жидкости в камеру регулирования давления шарикового клапанного механизма установлено два последовательно расположенных дросселя, позволяющих уменьшить потери жидкости на слив в выключенном состоянии механизма управления. Между камерой регулирования давления и камерой управления золотниковым клапаном установлен дроссель, который совместно с дросселем обратной связи, выполненным в золотнике, позволяет снизить амплитуды колебаний золотника в процессе регулирования давления. Пропускная площадь дросселирующей выемки на рабочем пояске золотника имеет возможность прогрессивного и плавного изменения при перемещении золотника. В каждом из двух рабочих поясков золотника одинакового диаметра выполнены, по меньшей мере, две одинаковые дросселирующие выемки. Пилотная и вторая ступени расположены соосно в отдельных корпусах, объединенных в общий блок. Изобретение обеспечивает плавное регулирование давления, стабильность характеристик управления фрикционами, повышает эксплуатационные свойства механизма управления фрикционами, стабилизирует процесс управления фрикционами, снижая взаимное влияние колебаний шарика и золотника в процессе регулирования давления, уменьшает гистерезис характеристик регулирования и потери рабочей жидкости на слив. 2 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Пропорциональный клапан управления фрикционами гидромеханической передачи

Двухступенчатый электрогидравлический механизм управления давлением

Комментарии