Системы и способы, связанные со сбором биологических жидкостей - RU2569713C2

Код документа: RU2569713C2

Чертежи

Описание

Уровень техники

В последние годы было сделано много достижений в области устройств для стимуляции и сбора биологических жидкостей, в частности, семенных жидкостей. Например, изделия под торговой маркой FLESHLIGHT® представляют собой устройства, оказывающие помощь в стимуляции и сборе семенных жидкостей посредством эякуляции. Как правило, такие изделия визуально имитируют гениталии, а также делают попытку имитировать ощущение полового акта.

Недавние исследования показали, что здоровье предстательной железы у мужчин может быть связано с частотой эякуляции. В частности, нерегулярная эякуляция может вести к набуханию предстательной железы, известному как застойный простатит, а также может повышать риск развития рака у мужчин. Некоторые медицинские источники полагают, что частота эякуляции, составляющая от трех до четырех раз в неделю, обеспечивает хорошее здоровье предстательной железы и уменьшает риск развития рака. Одно исследование показало снижение на 14% показателя заболеваемости раком предстательной железы на протяжении жизни для мужчин, которые эякулируют от 13 до 20 раз в месяц, и снижение более чем на 33% риска возникновения рака предстательной железы на протяжении жизни для мужчин, которые эякулируют 21 раз или более каждый месяц. Устройства для стимуляции и сбора семенных жидкостей могут оказывать помощь в достижении более высоких частот эякуляций у мужчин, в частности неженатых или женатых на протяжении долгого срока.

Кроме влияния на здоровье предстательной железы, вызванного эякуляцией, устройства для стимуляции и сбора семенных жидкостей посредством эякуляции могут также содействовать в решении проблем десенсибилизации. Так, многократная стимуляция пениса посредством мастурбации с использованием руки или грубой ткани может привести к десенсибилизации пениса, особенно при отсутствии смазки. Десенсибилизация впоследствии может привести к эректильной дисфункции во время полового акта. Использование должным образом смазанных устройств, разработанных специально для стимуляции и сбора семенной жидкости, может помочь решить проблемы десенсибилизации, и таким образом снизить возникновение эректильной дисфункции, связанной с проблемами десенсибилизации.

Было бы полезно любое улучшение в устройствах для стимуляции и сбора семенной жидкости, ввиду их положительной пользы для здоровья.

Краткое описание фигур

Для подробного описания примерных вариантов осуществления далее будут приводиться ссылки на сопутствующие фигуры, где:

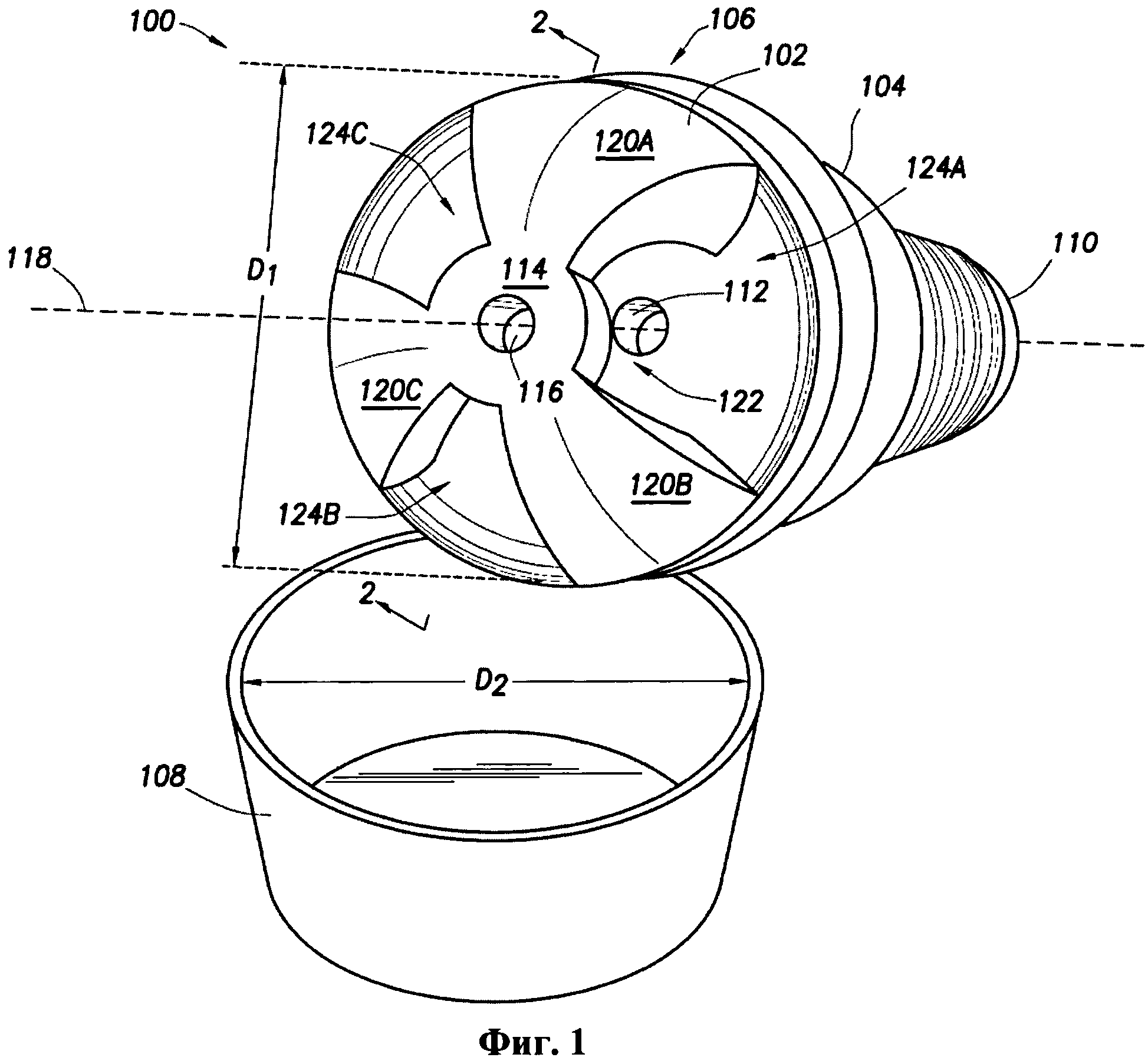

на фиг.1 представлен вид в перспективе системы в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.2 представлен вид в поперечном разрезе в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.3 представлен вид в перспективе с частичным разрезом в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.4 представлен вид в поперечном разрезе в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.5 представлен вид в перспективе формы в сборе в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

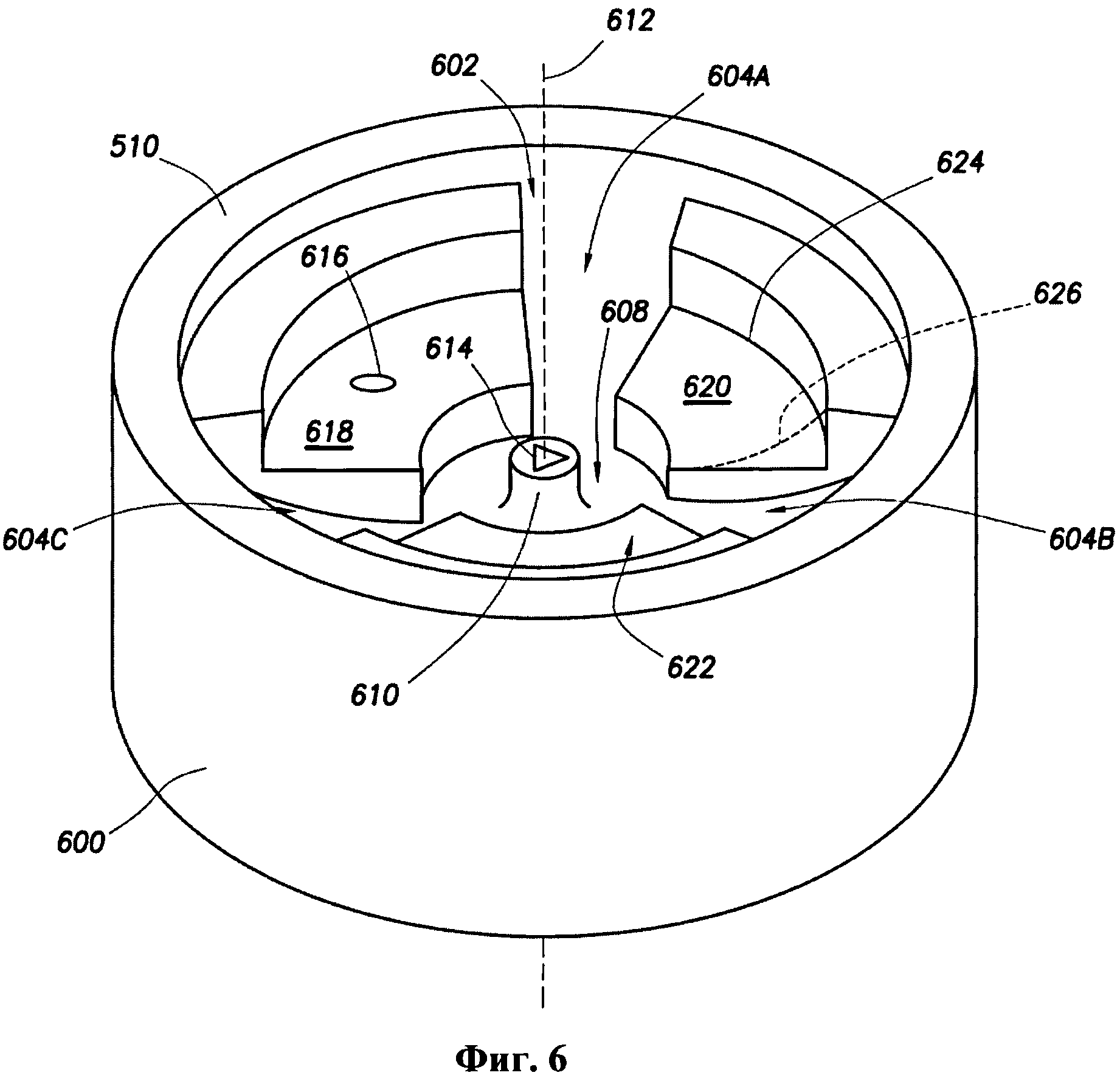

на фиг.6 представлен вид в перспективе нижнего компонента формы в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.7 представлен вид в перспективе верхней стороны первой дискообразной детали в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.8 представлен вид в перспективе нижней стороны первой дискообразной детали в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.9 представлен вид в перспективе верхней стороны второй дискообразной детали в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.10 представлен вид в перспективе нижней стороны второй дискообразной детали в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.11 представлен вид в перспективе формовочной системы в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.12 представлен вид в поперечном разрезе формы в сборе в соответствии, по меньшей мере, с некоторыми вариантами осуществления;

на фиг.13 представлен вид в перспективе системы в соответствии, по меньшей мере, с некоторыми вариантами осуществления; и

на фиг.14 представлен способ в соответствии, по меньшей мере, с некоторыми вариантами осуществления.

Обозначения и терминология

В представленном ниже описании и формуле изобретения для указания конкретных компонентов системы используют определенные термины. Специалисту в данной области техники будет понятно, что разные компании могут давать компоненту разные названия. Авторы настоящего документа не намерены проводить различия между компонентами, которые различаются по названию, но не по функции.

В представленном ниже описании и формуле изобретения, термины «включающий в себя» и «содержащий» применяют в неограничивающей форме, и их следует интерпретировать как «включающий в себя, кроме прочего, …». Кроме того, термин «соединять» или «соединяет» означает либо непрямое соединение, либо прямое соединение. Таким образом, если первое устройство соединяют со вторым устройством, указанное соединение может быть выполнено посредством прямого соединения или непрямого соединения.

Под термином «разделен на части» следует понимать, что область или объем разделены части, но без указания соответствующих размеров разделенных областей или объемов.

Под термином «соединен с возможностью снятия» следует понимать, что первое устройство соединено со вторым устройством таким образом, что первое устройство может быть механически отделено от первого устройства без использования инструментов, без разрезания либо первого устройства, либо второго устройства, и без полного или частичного разрушения либо первого устройства, либо второго устройства.

Под термином «формовочная поверхность» следует понимать любую открытую площадь поверхности в нижнем компоненте формы (при этом нижний компонент формы может быть упомянут в качестве инструмента или оборудования), независимо от того прилегает ли открытая поверхность непосредственно к дискообразной детали или определяет полость или канал.

«Над», «выше» и «ниже» являются относительными терминами, относящимися к различным устройствам, описанным в настоящем документе. В отношении устройства сбора семенной жидкости термины «над», «выше» и «ниже» упоминаются относительно устройства сбора семенной жидкости, конец для введения которого направлен вверх для обзора. Что касается формовочной системы, то термины «выше» и «ниже» упоминаются относительно компонентов формы, установленных один над другим под воздействием силы тяжести.

Подробное раскрытие настоящего изобретения

Представленное ниже описание направлено на различные варианты осуществления настоящего изобретения. Несмотря на то, что один или несколько этих вариантов осуществления могут являться предпочтительными, рассматриваемые варианты осуществления не должны трактоваться или иным способом использоваться, как ограничивающие объем настоящего изобретения, включая формулу изобретения. Кроме того, специалисту в данной области техники будет понятно, что следующее описание предусматривает широкое применение, и рассмотрение любого варианта осуществления предназначено только для иллюстрации этого варианта осуществления, и не предназначено для заявления о том, что объем настоящего изобретения, включая формулу изобретения, ограничен этим вариантом осуществления.

Различные варианты осуществления относятся к системам и связанным с ними способам стимуляции и сбора биологических жидкостей, в частности, семенной жидкости. Различные примерные системы были разработаны в контексте устройств, предназначенных для применения мужчинами, и таким образом представленное ниже описание основано на экспериментальном контексте; однако, системы и способы могут найти другие применения, например, применение в ветеринарии (например, для лошадей, собак), и таким образом экспериментальный контекст не должен рассматриваться как ограничение объема применения устройств.

На фиг.1 представлен вид в перспективе системы 100 в соответствии, по меньшей мере, с некоторыми вариантами осуществления. В частности, система 100 содержит полимерную втулку 102, по меньшей мере, частично расположенную во внутреннем объеме оболочки 104, изготовленной из жесткого материала, такого как пластмасса. На фиг.1 виден только конец 106 для введения полимерной втулки 102, в то время как остальная часть полимерной втулки находится в оболочке 104. Полимерная втулка 102 может быть выполнена из геля на основе термопластичного эластомера (ТПЭ) с низкой твердостью или другого материала, например, силикона, поливинилхлорида (ПВХ) или упругой резины. Система 100 может дополнительно содержать колпачок или крышку 108, которая характеризуется внутренним диаметром D2, который немного больше внешнего диаметра D1 конца 106 для введения полимерной втулки 102, в результате чего, в нерабочем состоянии, крышка 108 может быть с возможностью снятия надета на конец 106 для введения и соединена с оболочкой 104. Крышка 108 может, например, защищать конец 106 для введения от повреждения в нерабочем состоянии. Система 100 может дополнительно содержать второй колпачок или крышку 110, которая выполнена с возможностью соединения с концом оболочки 104, противоположным крышке 108. В некоторых случаях и совместно с другими элементами оболочки 104, крышка 110 во время использования может функционировать в качестве регулируемого вентиляционного механизма (что подробнее рассмотрено ниже).

Конец 106 для введения системы, приведенной в качестве примера на фиг.1, содержит основное отверстие 112, которое ведет к основному проходу (на фиг.1 основной проход не виден, но подробнее рассмотрен ниже). Над основным отверстием 112 подвешена первая фланцевая деталь 114, образующая начальный проход 116. В приведенной в качестве примера системе начальный проход 116 расположен соосно с основным проходом, и как начальный проход 116, так и основной проход расположены соосно с продольной центральной осью 118 полимерной втулки 102. В других системах, однако, начальный проход 116 может быть смещен относительно основного прохода, и один или оба, как начальный проход 116, так и основной проход могут быть смещены (и/или проходить не параллельно) по отношению к продольной центральной оси 118 полимерной втулки 102.

Как показано на фиг.1, фланцевая деталь 114 в приведенной в качестве примера системе опирается на три опорных элемента 120А, 120 В и 120С.Как будет рассмотрено более подробно ниже, цельная полимерная втулка 102 (включая фланцевую деталь и опорные элементы) может быть выполнена из одной отливки полимерного материала, и, таким образом, хотя фланцевая деталь 114 и опорные элементы 120 названы отдельно для упрощения рассмотрения, отдельные названия не должны исключать то, что отдельно названные компоненты в действительности представляют собой единый непрерывный кусок полимерного материала. Опорные элементы 120 проходят приблизительно от внешнего диаметра конца 106 для введения к продольной центральной оси 118 для подвешивания фланцевой детали 114 над основным отверстием 112. Несмотря на то, что на фиг.1 представлена приведенная в качестве примера система с тремя опорными элементами 120, в других случаях могут быть использованы только два опорных элемента 120 (например, расположенные на противоположных сторонах

фланцевой части 114), или могут быть использованы более трех опорных элементов (например, четыре или более).

Фланцевая деталь 114 и опорные элементы 120 выступают наружу от основного отверстия 112. Кроме того, в некоторых приведенных в качестве примера системах, и как показано на фигуре, основное отверстие 112 образовано в чашеподобном участке, в результате чего формируется внутренний объем 122, ограниченный фланцевой деталью 114 и полимерным материалом, ограничивающим основное отверстие 112. Внутренний объем 122 не является герметичным объемом, а имеет сообщение с атмосферным давлением посредством отверстий, ограниченных между опорными элементами 120. В частности, в приведенной в качестве примера системе три вентиляционных отверстия 124А, 124 В, 124С образованы опорными элементами 120. На определенных стадиях использования системы 100 фланцевая часть 114 может складываться в направлении основного отверстия 112, и в некоторых случаях нижняя сторона фланцевой детали 114 может соприкасаться с полимерным материалом, ограничивающим основное отверстие 112. По меньшей мере, некоторое количество воздуха, вытесняемое в результате складывания фланцевой детали 114 в направлении основного отверстия 112, может покидать внутренний объем 122 через вентиляционные отверстия 124. Подобным образом, воздух, который поступает обратно вовнутрь при отдалении фланцевой детали 114 от основного отверстия 112, проходит через вентиляционные отверстия 124. Для сравнения отметим, что воздух, вытесняемый из основного прохода, например, посредством введения пениса в основное отверстие 112, движется по основному проходу и выходит через оболочку 104 в области крышки 110 на выходном конце или поблизости от нее. Подобным образом, воздух, который поступает обратно вовнутрь основного прохода, например, во время извлечения пениса из основного прохода, движется вовнутрь через оболочку 104 в области крышки 110 или поблизости от нее и затем по основному проходу.

На фиг.2 представлен вид в поперечном разрезе системы 100, представленной на фиг.1, причем разрез выполнен по существу вдоль линии 2-2 на фиг.1. В частности, на фиг.2 представлена часть оболочки 104 и полимерная втулка 102. Оболочка 104 ограничивает внутренний объем 200, а также продольную центральную ось 118. Полимерная втулка 102 частично расположена во внутреннем объеме 200, и в приведенной в качестве примера системе, представленной на фигуре, конец 106 для введения находится, по меньшей мере, частично снаружи внутреннего объема 200 оболочки 104. Полимерная втулка 102 определяет границы удлиненного тела 202 и выходного конца 204, находящегося напротив конца 106 для введения. В некоторых приводимых в качестве примера системах общая длина L, по меньшей мере, в два раза превышает диаметр D1, но могут быть использованы и другие соотношения. На фиг.2, наряду с фланцевой деталью 114 и опорным элементом 120 показан начальный проход 116. Более того, наряду с внутренним объемом 122 и вентиляционным отверстием 124 видна чашеподобная структура 206, в которой выполнено основное отверстие 112.

На фиг.2 на виде в разрезе также показан основной проход 208. Основной проход 208 проходит от основного отверстия 112 на конце 106 для введения до вентиляционного отверстия 210 на выходном конце 204. В некоторых приводимых в качестве примера системах основной проход 208 характеризуется постоянным внутренним диаметром от основного отверстия 112 до вентиляционного отверстия 210; однако, в других случаях, и как показано на фигуре, основной проход 208 характеризуется одним или несколькими признаками, как считается, для улучшения характеристик стимуляции. Согласно примеру, представленному на фиг.2, основной проход 208 содержит кольцевую область 212 с увеличенным внутренним диаметром. Возможны другие признаки, включающие в себя проходящие вовнутрь элементы, например «ребристость», или различные усики, или выступы. Тем не менее, следует отметить, что внутренний объем, создаваемый кольцевой областью 212, вентилируется через основной проход 208. То есть во время введения пениса, воздух, вытесняемый из кольцевой области 212, проходит по основному проходу 208 и выходит из вентиляционного отверстия 210. Подобным образом, во время извлечения пениса, воздух, втягиваемый обратно в кольцевую область 212, будет входить в вентиляционное отверстие 210, и проходить по основному проходу 208.

В некоторых случаях полимерная втулка 102 может содержать кольцевой паз 214, выполненный на ее внешнем диаметре. Подобным образом, оболочка 104 может содержать соответствующий кольцевой ободок 216 такой, что, когда полимерную втулку вводят во внутренний объем 200, кольцевой ободок 216 может входить в зацепление с кольцевым пазом 214. Зацепление ободка и паза может помочь в удержании полимерной втулки 102 на месте во время использования, и, в частности, зацепление ободка и паза может уменьшить возвратно-поступательное движение полимерной втулки во время использования устройства 100.

В одной приведенной в качестве примера системе, такой как показана на фиг.1 и 2, диаметр D1 может составлять приблизительно три дюйма, диаметр D2 может составлять приблизительно 2,25 дюйма, а длина L может составлять приблизительно девять дюймов. Толщина T фланцевой детали 114 может составлять приблизительно 0,5 дюйма, но если твердость отвержденного полимерного материала более низкая, то может быть сформована более толстая фланцевая деталь. Подобным образом, если твердость отвержденного полимерного материала является более высокой, то может быть сформована более тонкая фланцевая деталь. Ввиду того, что фланцевая деталь 114 и опорный элемент 120 являются сплошной структурой, опорный элемент 120 так же может характеризоваться толщиной приблизительно 0,5 дюймов в его самой тонкой части. Из указанной в примере толщины фланцевой детали 114 следует, что длина начального прохода 116 может составлять приблизительно 0,5 дюйма. Диаметр D3 начального прохода 116 может составлять приблизительно 0,5 дюйма, и подобным образом диаметр основного прохода 208 у основного отверстия 112 может составлять приблизительно 0,5 дюйма. Тем не менее, в других случаях диаметр начального прохода D3 может быть больше или меньше диаметра основного прохода 208 у основного отверстия 112. Наконец, согласно некоторым вариантам осуществления высота Н, на которой фланцевая деталь 114 подвешена над основным отверстием 112, расположенным в нижней части чашеподобной структуры 206, может составлять приблизительно один дюйм. Однако, как рассмотрено ниже, также могут присутствовать дополнительные фланцевые детали.

На фиг.3 представлен вид в перспективе с частичным разрезом системы 100 в соответствии с другими приведенными в качестве примера вариантами осуществления. В частности, система 100 содержит полимерную втулку 102 по меньшей мере частично расположенную во внутреннем объеме оболочки 104, изготовленной из жесткого материала, такого как пластмасса. На фиг.3, виден только конец 106 для введения полимерной втулки 102, в то время как остальная часть полимерной втулки находится в оболочке 104. Система 100 может дополнительно содержать колпачок или крышку (специально не показаны), которую надевают на конец 106 для введения и соединяют с оболочкой 104. Подобным образом, система 100 может дополнительно содержать второй колпачок или крышку (снова специально не показаны), которую соединяют с оболочкой 104 с противоположной концу 106 для введения стороны.

Конец 106 для введения в приведенной в качестве примера системе, представленной на фиг.3, содержит основное отверстие, которое ведет в основной проход, но на фиг.3 не видны ни основное отверстие, ни основной проход. Над основным отверстием подвешена первая фланцевая деталь 114, которая ограничивает начальный проход 116, а также над основным отверстием подвешена вторая фланцевая деталь 314, которая ограничивает второй начальный проход 316. В приведенной в качестве примера системе, проход 116 расположен соосно с проходом 316, а проход 316 расположен соосно с основным проходом. Более того, в приведенной в качестве примера системе проход 116, проход 316 и основной проход расположены соосно с продольной центральной осью 118 полимерной втулки 102. Тем не менее, в других системах проходы 116 и 118 могут быть смещены друг от друга, а также смещены от основного прохода.

Как показано на фиг.3, фланцевая деталь 114 в приведенной в качестве примера системе опирается на три опорных элемента 120А, 120B и 120C, но на фиг.3 опорный элемент 120B был удален для того, чтобы расположенная ниже фланцевая деталь 314 была лучше видна. В приведенной в качестве примера системе фланцевая деталь 314 опирается на три опорных элемента 320, хотя на фиг.3 видны только опорные элементы 320А и 320B. Как и в случае с фланцевой деталью 114 и опорными элементами 120, вся полимерная втулка 102 (включая фланцевые детали и опорные элементы) может быть выполнена из одной отливки полимерного материала, и, таким образом, хотя фланцевая деталь 314 и опорные элементы 320 названы отдельно для упрощения рассмотрения, отдельные названия не должны исключать то, что отдельно названные компоненты фактически представляют собой единый непрерывный кусок полимерного материала. Опорные элементы 320 проходят от чашеподобной структуры 206 (поблизости от внешнего диаметра конца 106 для введения) к продольной центральной оси 118 для подвешивания фланцевой детали 314 над основным отверстием. В приведенной в качестве примера системе, представленной на фиг.3, опорные элементы 320 радиально выровнены с опорными элементами 120; однако, радиальное выравнивание не требуется, и в других случаях радиальное направление, в котором проходят опорные элементы 320, может быть другим, и в некоторых случаях не перекрывающимся с радиальным направлением, в котором проходят опорные элементы 120.

Как и фланцевая деталь 114, фланцевая часть 314 также может быть сложена или перемещена к основному отверстию во время определенных стадий использования, а также может быть оттянута в направлении от основного отверстия во время других стадий использования. Несмотря на то, что три опорных элемента 320 рассматриваются со ссылкой на фиг.3, в других случаях могут быть использованы только два опорных элемента 320 (например, расположенных на противоположных сторонах фланцевой части 314), или более трех опорных элементов (например, четыре или более). Более того, количество опорных элементов 320 не обязательно должно быть равным количеству опорных элементов 120. Например, рабочие системы могут содержать три опорных элемента 120 и два опорных элемента 320, или наоборот.

Фланцевая деталь 314 и опорные элементы 320 могут выступать наружу от основного отверстия 112, или, как показано, верхние поверхности фланцевой детали 314 и опорных элементов 320 могут ограничивать плоскость, а также находится в ней. Более того, внутренний объем 122, ограниченный между фланцевой деталью 114 и чашеподобной структурой 206, может быть разделен на части фланцевой деталью 314 и опорными элементами 320. Часть внутреннего объема 122, образованная между чашеподобной структурой 206 и фланцевой деталью 314, может сообщаться с атмосферным давлением посредством трех вентиляционных отверстий 324 (на фиг.3 видны только вентиляционные отверстия 324А и 324 В), причем эти вентиляционные отверстия ограничены опорными элементами 320. На определенных стадиях использования системы 100 фланцевая деталь 314 может быть сложена в направлении основного отверстия, и в некоторых случаях нижняя сторона фланцевой детали 314 может соприкасаться с чашеподобной структурой 206. По меньшей мере, некоторое количество воздуха, вытесняемое в результате складывания фланцевой детали 314 по направлению основного отверстия, может покидать внутренний объем 122 через вентиляционные отверстия 324 (а также 124). Подобным образом, воздух, который поступает обратно вовнутрь при оттягивании фланцевой детали 314 от основного отверстия, проходит через вентиляционные отверстия 324 (а также 124).

На фиг.4 представлен вид в поперечном разрезе системы 100, представленной на фиг.3, причем поперечный разрез проходит по существу вдоль линии 4-4 на фиг.3. В частности, на фиг.4 представлена часть оболочки 104 и полимерная втулка 102. Как и прежде, оболочка 104 ограничивает внутренний объем 200, а также продольную центральную ось 118. Полимерная втулка 102 частично расположена во внутреннем объеме 200, и в приведенной в качестве примера системе конец 106 для введения находится, по меньшей мере, частично снаружи внутреннего объема 200 оболочки 104. Полимерная втулка 102 определяет границы удлиненного тела 202 и вентиляционного конца 204, расположенного напротив конца 106 для введения. В некоторых приводимых в качестве примера системах общая длина L по меньшей мере два раза больше диаметра D1, но могут быть использованы и другие соотношения. На фиг.4 наряду с фланцевой деталью 114 и опорным элементом 120 показан начальный проход 116. Более того, наряду с внутренним объемом 122 и вентиляционным отверстием 124 на фигуре видна чашеподобная структура 206, в которой выполнено основное отверстие 112.

На фиг.4 наряду с фланцевой деталью 314 и опорным элементом 320 также показан проход 316. Фланцевая деталь 314 расположена во внутреннем объеме 122 между первой фланцевой деталью 114 и основным отверстием 112. Более того, фланцевая деталь 314 и опорные элементы 320 разделяют внутренний объем 122 на передний объем 400 (между фланцевой деталью 114 и фланцевой деталью 314) и задний объем 402 (между фланцевой деталью 314 и основным отверстием 112). Также на фиг.4 видно вентиляционное отверстие 324. Остальные части полимерной втулки (например, основной проход 208) могут быть такими же, как описано в отношении фиг.2, и соответственно не будут повторно описываться.

В приведенной в качестве примера системе, показанной на фиг.4, вентиляционные отверстия 124 обеспечивают сообщение переднего объема 400 с атмосферным давлением. Подобным образом вентиляционные отверстия 324 обеспечивают сообщение заднего объема 402 с атмосферным давлением. В случае, представленном на фиг.4, задний объем 402 вентилируется через передний объем 400, однако в других случаях может быть использован отдельный путь потока в точку снаружи полимерной втулки 102.

В одной приведенной в качестве примера системе, такой как показана на фиг.3 и 4, подобным образом могут быть применены разные значения диаметра, толщины и длины, рассмотренные со ссылкой на фиг.2. Толщина T фланцевой детали 314 может составлять приблизительно 0,5 дюйма, но если твердость отвержденного полимерного материала более низкая, то может быть сформована более толстая фланцевая деталь. Подобным образом, если твердость отвержденного полимерного материала более высокая, то может быть сформована более тонкая фланцевая деталь. Ввиду того, что фланцевая деталь 314 и опорный элемент 320 являются сплошной структурой, опорный элемент 320 так же может характеризоваться толщиной приблизительно 0,5 дюймов в его самой тонкой части. Хотя фланцевая деталь 114 и фланцевая деталь 314 рассматриваются как характеризующиеся одинаковыми значениями толщины, в других случаях значения толщины фланцевых деталей могут быть изменены. Из указанной примерной толщины фланцевой детали 314 следует, что длина второго начального прохода 316 может составлять приблизительно 0,5 дюйма. Диаметр D4 прохода 316 может составлять приблизительно 0,5 дюйма, но в других случаях значения диаметров проходов могут быть больше или меньше относительно друг друга, и больше или меньше диаметра основного прохода 208 в области основного отверстия 112. Согласно некоторым вариантам осуществления высота H1, на которой фланцевая деталь 114 подвешена над фланцевой деталью 314 (измеренная от нижней стороны фланцевой детали 114 до верхней стороны фланцевой детали 314), может составлять приблизительно 0,5 дюйма. Более того, согласно некоторым вариантам осуществления высота Н2, на которой фланцевая деталь 314 подвешена над нижней частью чашеподобной структуры 206 (измеренная от нижней стороны фланцевой детали 314 до верхней стороны чашеподобной структуры в области основного отверстия 112 или возле него), может составлять приблизительно 0,5 дюйма.

Теперь описание переходит к приведенным в качестве примера способам изготовления полимерных втулок. На фиг.5 представлен вид в перспективе формовочной системы 500 в соответствии, по меньшей мере, с некоторыми вариантами осуществления. В частности, на фиг.5 представлена внешняя форма 502 в сборе, содержащая первую деталь 504 формы и вторую деталь 506 формы. Каждая деталь 504 и 506 формы ограничивает внутреннюю поверхность, но на фиг.5 видна только внутренняя поверхность 508 детали 506 формы. Внутренняя поверхность 508 детали 506 формы образует половину негативного отпечатка внешней поверхности полимерной втулки 102, проходящей от кольцевого паза 214 до выходного конца 204. Подобным образом, внутренняя поверхность детали 504 формы образует вторую половину негативного отпечатка внешней поверхности полимерной втулки 102 от кольцевого паза 214 до выходного конца 204.

Формовочная система 500 также содержит нижний компонент 510 формы, функционально связанный с внутренними поверхностями, образованными внешней формой 502 в сборе. Нижний компонент формы структурно определяет негативный отпечаток внешних частей конца 106 для введения полимерной втулки 102. Приведенный в качестве примера нижний компонент 510 формы рассмотрен более подробно со ссылками на фиг.6. Достаточно сказать, что нижний компонент 510 формы определяет негативный отпечаток, по меньшей мере, части фланцевой детали 114 и опор 120. В некоторых приведенных в качестве примера системах различные компоненты формы, нижний компонент формы и дискообразные детали (подробнее рассмотрены ниже) могут быть изготовлены из металла, например, алюминия, посредством фрезерования. Тем не менее, также могут быть использованы другие материалы (например, пластмассы высокой плотности). Дискообразную деталь 512 устанавливают на нижний компонент 510 формы. В системах, характеризующихся только одним внутренним объемом 122, дискообразная деталь 512 определяет негативный отпечаток внутреннего объема (например, см. фиг.1 и 2). Иначе говоря, во время процесса литья под давлением дискообразная деталь 512 находится внутри объема таким образом, чтобы полимерный материал не мог заполнить и/или занять объем, в результате чего создают один внутренний объем, основанный на присутствии дискообразной детали 512 во время процесса литья под давлением и отверждения. В системах, характеризующихся только одним внутренним объемом, дискообразная деталь 512 соединена со стержневой деталью 514. Внешняя поверхность стержневой детали 514 образует негативный отпечаток внутренней поверхности основного прохода через полимерную втулку.

В системах, ограничивающих как передний объем, так и задний объем (например, см. фиг.3 и 4), на дискообразную деталь 512 устанавливают другую дискообразную деталь 516. Дискообразная деталь 516 определяет негативный отпечаток заднего объема. Иначе говоря, во время процесса литья под давлением дискообразная деталь 516 находится внутри объема таким образом, чтобы полимерный материал не мог заполнить и/или занять объем, создавая, таким образом, задний объем, основанный на присутствии дискообразной детали 516 во время процесса литья под давлением и отверждения. В системах, характеризующихся как передним, так и задним объемами, стержневая деталь 514 соединена с дискообразной деталью 516, при этом стержневая деталь 514 также создает основной проход в процессе литья под давлением.

Процесс литья может предусматривать установку различных дисков в нижний компонент формы и соединение стержневой детали 514 с самой верхней дискообразной деталью 512 или 516. Внешнюю форму 502 в сборе закрывают, чтобы она охватывала различные компоненты, и некоторым образом фиксируют. Полимерный материал в жидком состоянии отливают под давлением через заливочное отверстие, например, через заливочное отверстие 518, в объем, ограниченный внутренней поверхностью 508. Полимерный материал в жидком состоянии заполняет объем, ограниченный внутренней поверхностью 508, вытесняя воздух, после чего полимерному материалу дают возможность затвердеть. После отверждения, внешнюю форму 502 в сборе открывают, после чего извлекают стержневую деталь 514 из основного прохода, удаляют дискообразную деталь 512 из соответствующего объема (например, внутреннего объема 122 или переднего объема 400), и удаляют дискообразную деталь 516 из заднего объема 400, если указанная деталь использовалась. Полимерная втулка 102 может быть удалена из нижнего компонента 510 формы либо до удаления стержневой детали и дискообразной детали (деталей), либо после их удаления. С целью удаления полимерного материала, который затвердел внутри заливочного отверстия, и любых швов или следов от формы, образованных на границе стыка внешней формы в сборе, может быть выполнена обрезка полимерной втулки 102. В некоторых случаях полученная полимерная втулка 102 может быть обработана составом для снижения поверхностного натяжения (например, посредством нанесения порошка талька). Теперь описание переходит к более подробному описанию приведенного в качестве примера нижнего компонента формы и приведенных в качестве примера дискообразных деталей.

На фиг.6 представлен вид в перспективе нижнего компонента формы в соответствии с приведенной в качестве примера системой, где нижний компонент формы может быть использован для изготовления конца 106 для введения полимерной втулки, подобного тем, которые показаны на фиг.1 и 3. В частности, нижний компонент 510 формы ограничивает внешнюю поверхность 600 и формовочную поверхность 602, ограниченную внутренней поверхностью нижнего компонента 510 формы. В приведенном в качестве примера нижнем компоненте 510 формы, который представлен на фиг.6, формовочная поверхность 602 образует три канала 604A, 604B и 604C. Каналы 604 проходят от наибольшего внутреннего диаметра нижнего компонента 510 формы к центральной области 608. В центральной области 608 образован выступ или возвышенность 610, при этом возвышенность 610 может находиться по центру формовочной поверхности 602 и проходить вдоль продольной центральной оси 612.

Формовочная поверхность 602 нижнего компонента 510 формы определяет негативный отпечаток самых крайних частей конца 106 для введения полимерной втулки 102. Например, каналы 604 являются негативным отпечатком опорных элементов 120. Центральная область 608 является негативным отпечатком фланцевой детали 114. Возвышенность 610 является негативным отпечатком, по меньшей мере, части начального прохода 116. Иначе говоря, во время процесса литья под давлением полимерный материал в жидком состоянии нагнетают в каналы 604 и центральную область 608. После отверждения полимерного материала, полимерная втулка может быть удалена из нижней формы 510 в сборе, в результате чего образуется внешняя поверхность конца 106 для введения полимерной втулки 102.

Рассмотрим, со ссылкой на фиг.6, несколько дополнительных элементов в качестве подготовки к рассмотрению первой дискообразной детали. В частности, в некоторых случаях используют специальное выравнивание ориентации первой дискообразной детали относительно нижнего компонента 510 формы, следовательно, нижний компонент 510 формы может содержать один или несколько элементов, которые способствуют процессу выравнивания. Например, нижний компонент 510 формы, представленный на фиг.6, содержит выравнивающий элемент 614, образованный в возвышенности 610. Приведенный в качестве примера выравнивающий элемент 614 представляет собой отверстие, характеризующееся треугольным поперечным сечением, хотя могут быть использованы и другие формы поперечного сечения (например, квадрат, прямоугольник, шестиугольник). Соответствующий элемент первой дискообразной детали (рассмотрен подробнее ниже) характеризуется формой, которая входит в приведенный в качестве примера выравнивающий элемент, обеспечивая, таким образом, надлежащее выравнивание ориентации. В других случаях, например, нижний компонент 510 формы может ограничивать контактный элемент 616 в любом подходящем месте, например, в плечевой зоне 618, как представлено на фигуре. Как показано, контактный элемент представляет собой вогнутое углубление или выемку в материале нижнего компонента 510 формы, хотя предполагают использование и выпуклых элементов. Первая дискообразная деталь может содержать соответствующий элемент (например, выпуклый элемент, если контактный элемент 616 является вогнутым, или вогнутый элемент, если контактный элемент 616 является выпуклым).

Наконец, приведенный в качестве примера нижний компонент 510 формы, представленный на фиг.6, содержит группу плечевых зон. Плечевая зона 618 рассматривалась применительно к контактному элементу 616, однако также присутствуют дополнительные плечевые зоны 620 и 622. Плечевые зоны формируют частично путем создания каналов 604. Плечевые зоны 618, 620 и 622 также могут быть выполнены частично посредством фрезерования или удаления другим способом частей нижнего компонента 510 формы для того, чтобы образовать угловые зоны, такие как угол 624. Тем не менее, в других случаях нижний компонент формы может образовывать более плавно изменяющуюся плечевую зону между центральной областью 608 и внутренним диаметром нижнего компонента 510 формы, например, показанную пунктирной линией 626. Далее будет описана первая дискообразная деталь.

На фиг.7 представлен вид в перспективе верхней части дискообразной детали 512. В частности, дискообразная деталь 512 сконфигурирована так, чтобы входить в часть формовочной поверхности 602 и соприкасаться с ней, при этом поверхность ограничена нижним компонентом 510 формы. На фиг.7 дискообразная деталь 512 ограничивает три канала 700А, 700B и 700C на нижней поверхности дискообразной детали 512 (однако, только каналы 700B и 700С видны на фиг.7). Когда дискообразная деталь 512 находится в состыкованном состоянии с нижним компонентом 510 формы, каналы 700 выровнены относительно каналов 604 нижнего компонента 510 формы, при этом каналы образуют соответствующие проходы от центральной области 608 к внутреннему диаметру нижнего компонента 510 формы. На верхней части дискообразной детали 512 образованы дополнительные элементы, но обсуждение этих дополнительных элементов приводится после рассмотрения элементов, которые соприкасаются или взаимодействуют с нижним компонентом 510 формы.

На фиг.8 представлен вид в перспективе нижней части дискообразной детали 512. На фиг.8 видны все три канала 700A, 700B и 700C. Более того, дискообразная деталь 512 ограничивает центральную область 808, которая соответствует центральной области 608 нижнего компонента 510 формы (т.е. центральная область 808 и центральная область 608 характеризуются одинаковым внутренним диаметром). Кроме того, совместно с центральной областью 800 ограничен выступ или возвышенность 810, при этом возвышенность 810 может находиться по центру и проходить вдоль продольной центральной оси 812, причем указанная возвышенность 810 ограничивает выравнивающий элемент 814, иллюстративно показанный как треугольный элемент. На фиг.8 также виден альтернативный выравнивающий элемент в форме контактного элемента 816, иллюстративно показанный как выступающий из дискообразной детали 512.

Рассмотрим одновременно фиг.7 и 8, когда дискообразная деталь 512 находится в состыкованном состоянии с нижним компонентом 510 формы (не показан на фиг.7 или 8), центральная ось 812 расположена соосно с центральной осью 612 нижнего компонента 510 формы. Далее, центральную область 808 первой дискообразной детали 512 выравнивают относительно центральной области 608 в нижнем компоненте формы. Таким образом, центральные области определяют негативный отпечаток фланцевой детали 114. Более того, когда дискообразная деталь 512 находится в состыкованном состоянии с нижним компонентом 510 формы, каналы 700 выровнены относительно каналов 604 нижнего компонента 510 формы, и каналы образуют соответствующие проходы от центральной области 800/608 к внутреннему диаметру нижнего компонента 510 формы. Иначе говоря, каналы определяют негативные отпечатки опор 120. Далее, в состыкованном состоянии приведенный в качестве примера выравнивающий элемент 814 дискообразной детали 512 входит в выравнивающий элемент 614, ограниченный в возвышенности 610 нижнего компонента 510 формы, таким образом, обеспечивая надлежащее выравнивание ориентации между дискообразной деталью 512 и нижним компонентом 510 формы. Более того, в состыкованном состоянии дискообразной детали 512 с нижним компонентом 510 формы происходит выравнивание и стыковка возвышенности 610/810 для определения негативного отпечатка начального прохода 116. Во время процесса литья под давлением полимерный материал в жидком состоянии нагнетают в каналы и центральную область. После отверждения полимерного материала полимерная втулка может быть удалена из нижнего компонента 510 формы, а дискообразная деталь 512 удалена из под фланцевой детали 114, в результате чего образуются фланцевая деталь 114 и опорные элементы 120 полимерной втулки 102.

Снова со ссылкой на фиг.7 рассмотрим несколько дополнительных элементов в качестве подготовки к рассмотрению второй дискообразной детали 516. В частности, дискообразная деталь 512 образует центральную область 708 на верхней части. Также в центральной области 708 определен выступ или возвышенность 710, при этом возвышенность 710 может находиться по центру и проходить вдоль продольной центральной оси 812, кроме того, указанная возвышенность 710 определяет выравнивающий элемент 714, иллюстративно показанный как треугольный элемент. Соответствующий элемент второй дискообразной детали (рассмотрен подробнее ниже) характеризуется формой, которая входит в приведенный в качестве примера выравнивающий элемент, обеспечивая, таким образом, надлежащее выравнивание ориентации деталей. Положение «охватываемого» выравнивающего элемента и «охватывающего» выравнивающего элемента, связанное с возвышенностями, эквивалентно может быть изменено на противоположное. Более того, могут быть использованы другие выравнивающие элементы, такие как контактные элементы, показанные касательно нижнего компонента 510 формы и нижней стороны первой дискообразной детали 512, однако, чтобы дополнительно не усложнять фигуры, на верхней поверхности первой дискообразной детали 512 (т.е. на фиг.7) не показаны различные контактные элементы. На верхней части дискообразной детали 512, представленной на фиг.7, дополнительно видно каналы 702A, 702B и 702C, при этом каналы проходят наружу в радиальном направлении от центральной области 708. В показанном примере каналы 702 выровнены относительно каналов 700, но такое выравнивание является не строгим.

Наконец, приведенная в качестве примера нижняя дискообразная деталь 512, представленная на фиг.7, ограничивает группу нижних плечевых зон 718, 720 и 722, при этом плечевые зоны соприкасаются с соответствующими плечевыми зонами 618, 620 и 622 нижнего компонента 510 формы при стыковом соединении дискообразной детали 512 с нижним компонентом 510 формы. Тем не менее, в других случаях нижний компонент формы может образовывать более плавно изменяющуюся плечевую зону, в результате чего плечевые зоны могут быть более плавно изменяющимися (как показано пунктирной линией 726). Далее будет описана вторая дискообразная деталь.

На фиг.9 представлен вид в перспективе верхней части второй дискообразной детали 516. В частности, дискообразная деталь 516 сконфигурирована для установки в нижний компонент формы и соприкосновения с частью первой дискообразной детали 512. На фиг.9 вторая дискообразная деталь 516 образует три канала 900A, 900B и 900C на нижней стороне (однако, на фиг.9 видны только каналы 900B и 900C). Когда вторая дискообразная деталь 516 находится в состыкованном состоянии с первой дискообразной деталью 512, каналы 900 выравниваются в отношении каналов 702 на верхней поверхности первой дискообразной детали 512, и каналы образуют соответствующие проходы от центральной области 708 в радиальном направлении к внутреннему диаметру нижнего компонента 510 формы. На верхней части дискообразной детали 516 образованы дополнительные элементы, но обсуждение этих дополнительных элементов приводится после рассмотрения элементов, которые соприкасаются или взаимодействуют с первой дискообразной деталью 512.

На фиг.10 представлен вид в перспективе нижней стороны дискообразной детали 516. На фиг.10 видны все три канала 900A, 900B и 900C. Более того, дискообразная деталь 516 ограничивает центральную область 1008, которая соответствует центральной области 708 первой дискообразной детали 512 (т.е. центральная область 1008 и центральная область 708 характеризуются одинаковым внутренним диаметром). Кроме того, совместно с центральной областью 1008 ограничен выступ или возвышенность 1010, при этом возвышенность 1010 может находиться по центру и проходить вдоль продольной центральной оси 1012, и указанная возвышенность 1010 дополнительно ограничивает выравнивающий элемент 1014, иллюстративно показанный как треугольный элемент. Для выравнивания ориентации второго диска 516 и первого диска 512 могут быть использованы другие выравнивающие элементы (например, контактные элементы). Однако, указанные контактные элементы не показаны на фиг.9 и 10, чтобы дополнительно не усложнять фигуры.

Рассмотрим одновременно фиг.9 и 10, когда вторая дискообразная деталь 516 находится в состыкованном состоянии с первой дискообразной деталью 512, центральная ось 1012 расположена соосно с центральной осью 812 первой дискообразной детали 512. Кроме того, происходит выравнивание центральной области 1008 второй дискообразной детали 516 относительно центральной области 708 во второй дискообразной детали 512. Центральные области, таким образом, определяют негативный отпечаток фланцевой детали 314. Более того, когда дискообразная деталь 516 находится в состыкованном состоянии с первой дискообразной деталью 512, каналы 900 выровнены относительно каналов 702 второй дискообразной детали, и каналы ограничивают соответствующие проходы от центральной области 1008/708 к внутреннему диаметру нижнего компонента 510 формы. Иначе говоря, каналы определяют негативный отпечаток опор 320. Дополнительно, в состыкованном состоянии приведенный в качестве примера выравнивающий элемент 1014 второй дискообразной детали 516 входит в выравнивающий элемент 714, ограниченный возвышенностью 710 первой дискообразной детали 512, таким образом, обеспечивая надлежащее выравнивание ориентации между первой дискообразной деталью 516 и второй дискообразной деталью 512. Положение «охватываемого» выравнивающего элемента и «охватывающего» выравнивающего элемента, связанное с возвышенностями, эквивалентно может быть изменено на противоположное. Более того, в состыкованном состоянии второй дискообразной детали 516 с первой дискообразной деталью 512 происходит выравнивание и стыковка возвышенностей 1010/710 для определения негативного отпечатка второго начального прохода 316. Во время процесса литья под давлением полимерный материал в жидком состоянии нагнетают в каналы и центральную область. После отверждения полимерного материала полимерная втулка может быть удалена из нижней формы 510 в сборе, дискообразная деталь 512 удалена из под фланцевой детали 114 и дискообразная деталь 516 удалена из под фланцевой детали 314, в результате чего будут образованы фланцевые детали 114, 314 и опорные элементы 120, 320 полимерной втулки 102.

Со ссылкой на фиг.9 рассмотрим несколько дополнительных элементов. Верхняя часть второй дискообразной детали 516 образует выступ или возвышенность 1016, при этом возвышенность 1016 может находиться по центру и проходить вдоль продольной центральной оси 812. Во время установки различных компонентов в нижний компонент 510 формы, как только вторая дискообразная деталь 516 будет на месте, стержневая деталь 514 может быть соединена с возвышенностью 1016. Таким образом, возвышенность 1016 формирует негативный отпечаток основного отверстия 112 в удлиненном теле 202.

На фиг.11 представлен вид в перспективе различных компонентов, которые формируют конец для введения полимерной втулки 102, установленных друг на друга с образованием стыкового соединения (т.е. формовочная система 1100). В частности, показан нижний компонент 510 формы. Первая дискообразная деталь 512 установлена на нижний компонент 510 формы. Вторая дискообразная деталь 516 установлена поверх первой дискообразной детали 512. На фигуре заметно, как выровнены различные каналы в приведенной в качестве примера системе. Как рассмотрено выше, каналы в формовочной системе формируют опоры, на которые опираются различные фланцевые детали, а центральные области (ни одна из которых не видна на фиг.11) формируют фланцевые детали.

На фиг.12 представлен вид в поперечном разрезе формовочной системы 1100, представленной на фиг.11, причем разрез по существу проходит вдоль линии 12-12 на фиг.11. В частности, на фиг.12 показан нижний компонент 510 формы, включающий в себя центральную область 608, возвышенность 610 и канал 604. Кроме того, показана первая дискообразная деталь 512, установленная на нижний компонент 510 формы и находящаяся в стыковом соединении с ним. Например, показана возвышенность 810, состыкованная с возвышенностью 610, и показана плечевая зона 1200 первой дискообразной детали 512 (при этом плечевая зона 1200 может быть любой из плечевых зон 718, 720 и 722), соприкасающаяся с плечевой зоной 1202 нижнего компонента 510 формы (при этом плечевая зона 1202 может быть любой из плечевых зон 618, 620, 622). Более того, показана центральная область 808 вместе с каналом 700.

На фиг.12 также представлена вторая дискообразная деталь 516, которая установлена на первую дискообразную деталь 516 и находится в стыковом соединении с ней. Например, показана возвышенность 710, состыкованная с возвышенностью 1010. Более того, показаны центральные области 708 и 1008 вместе с каналами 702 и 900. Наконец, показана возвышенность 1016. В установленном положении, центральная ось каждого из отдельных компонентов проходит соосно, как показано пунктирной линией 1204.

Конец 116 для введения, показанный на фиг.1, представлен исключительно в качестве примера. Теперь, понимая как изготовить конец для введения с применением процесса литья под давлением на основании прочтения настоящего описания, специалисту в данной области техники будет очевидно, что без отступления от объема и идеи различных вариантов осуществления может быть сделано много изменений в отношении внешнего вида конца 116 для введения. Например, на фиг.13 представлен вид в перспективе приведенного в качестве примера конца 116 для введения в соответствии с другими системами. В приведенной в качестве примера системе опорные элементы 1320 проходят от внешнего периметра конца 116 для введения к фланцевой детали 114, но в этом случае опорные элементы искривлены или выгнуты таким образом, что основная ориентация места, в котором каждый опорный элемент 1320 пересекается с внешним периметром, отличается от основной ориентации места, в котором опорный элемент 1320 пересекается с фланцевой деталью 114. Например, если стрелка 1350 показывает основное направление с нулевым отклонением относительно конца 116 для введения, место 1352 пересечения, в котором опорный элемент 1320А соединяется с фланцевой деталью 114, может рассматриваться, как находящееся в основном направлении с нулевым отклонением, а соответствующее место 1354, в котором опорный элемент 1320А соединяется с внешним периметром, может быть смещено на угол от 10 до 45 градусов (в этом случае, по часовой стрелке, если смотреть на конец 116 для введения согласно фиг.13). Соответствующие места 1356 и 1358 подобным образом могут быть смещены на угол от 10 до 45 градусов. Некоторые или все опорные части могут характеризоваться смещением основного направления.

«Вихревая» конфигурация конца 116 для введения, представленная на фиг.13, может привести к функциональным характеристикам, отсутствующим в других случаях (например, в соответствии с фиг.1). В частности, как указано выше, во время введения пениса в отверстие 116 фланцевая деталь стремится сложиться по направлению к основному отверстию 112. Однако, во время извлечения пениса, фланцевая деталь 114 стремится не только отдалиться от основного отверстия 112, но также отдалиться от основного отверстия дальше, чем положение покоя (показанное на фиг.13). Смещение в основном направлении мест пересечения опорных частей с фланцевой деталью 114 и внешним периметром может привести к возникновению вращения во время извлечения пениса. В частности, во время извлечения, при натяжении опорных элементов 1320 смещение в основной ориентации может привести к возникновению вращательного движения фланцевой части 114, причем вращательное движение показано стрелкой 1360. Вращательное движение обусловлено тангенциальной составляющей натяжения, прикладываемого к фланцевой детали 114 во время периодов, когда фланцевую деталь оттягивают из (ненагруженного) состояния покоя (т.е. во время извлечения пениса). При снятии натяжения с опорных элементов, ослабление тангенциальной составляющей натяжения может позволить фланцевой детали 114 вращаться назад в ее положение покоя (вращение показано стрелкой 1362).

Хотя некоторые параметры приведенных в качестве примера систем воздействуют на стимуляцию, обеспечиваемую с помощью полимерной втулки 102 (например, эластичность полимерного материала, диаметр отверстий, определяющих проходы и т.п.), предполагается, что различные варианты осуществления, содержащие по меньшей мере одну фланцевую деталь, лучше симулируют физическое ощущение фелляции.

На фиг.14 в форме блок-схемы показан способ в соответствии, по меньшей мере, с некоторыми вариантами осуществления. В частности, способ (начало: блок 1400) предусматривает: размещение нижнего компонента формы, при этом нижний компонент формы структурно определяет негативный отпечаток конца для введения полимерной втулки (блок 1402); установку с обеспечением сочленения первой дискообразной детали, при этом первая дискообразная деталь структурно определяет негативный отпечаток переднего объема, сообщающегося с атмосферой, на конце для введения полимерной втулки (блок 1404); установку второй дискообразной детали с обеспечением сочленения с первой дискообразной деталью, при этом вторая дискообразная деталь структурно определяет негативный отпечаток заднего объема, сообщающегося с атмосферным давлением (блок 1406); соединение стержневой детали с дискообразным деталями, при этом внешняя поверхность стержневой детали определяет негативный отпечаток основного прохода через полимерную втулку (блок 1408); закрытие внешней формы в сборе вокруг нижнего компонента формы, дискообразной детали и стержневой детали, при этом внутренняя поверхность внешней формы в сборе структурно определяет негативный отпечаток внешней поверхности полимерной втулки (блок 1410); и литье под давлением полимерного состава в жидком состоянии во внешнюю форму в сборе (блок 1412). После этого указанный способ завершается (блок 1414) и может быть повторен снова с использованием одной и той же формы в сборе.

Ссылки на «один вариант осуществления», «некоторый вариант осуществления», «некоторые варианты осуществления», «приведенные в качестве примера варианты осуществления» или подобные означают, что конкретный элемент или характеристика включена по меньшей мере в один вариант осуществления изобретения. Хотя фразы могут появиться в разных местах, данные фразы не обязательно относятся к одному и тому же варианту осуществления.

Вышеприведенное описание направлено на пояснение принципов и различных вариантов осуществления настоящего изобретения. Многочисленные варианты и модификации будут очевидны специалистам в данной области техники после полного понимания вышеприведенного описания. Например, оболочка не является строго обязательной для использования полимерной втулки. Предполагается, что представленная ниже формула изобретения охватывает все подобные варианты и модификации.

Реферат

Группа изобретений относится к медицинской технике, а именно к системам и способам, связанным со сбором биологических жидкостей. Система для сбора биологических жидкостей содержит полимерную втулку, содержащую удлиненное тело, основной проход через удлиненное тело, первую деталь, подвешенную над первым отверстием на первом конце, первое вентиляционное отверстие, частично ограниченное первой деталью, второе вентиляционное отверстие, частично ограниченное первой деталью. Способ изготовления полимерной втулки, предусматривает размещение нижнего компонента формы, установку первой дискообразной детали с обеспечением сочленения, соединение стержневой детали с дискообразной деталью, закрытие внешней формы в сборе вокруг стержневой детали, литье под давлением полимерного состава в жидком состоянии во внешнюю форму в сборе. Формовочная система для изготовления полимерной втулки содержит нижний компонент формы, который ограничивает внешнюю поверхность и формовочную поверхность, первую дискообразную деталь, выполненную с возможностью стыковки с формовочной поверхностью нижней формы в сборе. Технический результат заявленной группы изобретений заключается в снижении возникновения эректильной дисфункции, связанной с проблемами десенсибилизации. 6 н. и 20 з.п. ф-лы, 14 ил.

Формула

полимерную втулку, содержащую:

удлиненное тело, которое определяет первый конец, второй конец, противоположный первому концу, и продольную центральную ось;

основной проход через удлиненное тело, параллельный центральной оси, при этом основной проход проходит от первого конца ко второму концу, причем основной проход ограничивает первое отверстие в первом конце и второе отверстие во втором конце;

первую деталь, подвешенную над первым отверстием на первом конце, при этом первая деталь ограничивает первый начальный проход, выровненный с основным проходом, и первая деталь и первый конец образуют внутренний объем;

первое вентиляционное отверстие, частично ограниченное первой деталью, при этом первое вентиляционное отверстие является отличным от проходов, и первое вентиляционное отверстие обеспечивает сообщение по текучей среде внутреннего объема с атмосферным давлением; и

второе вентиляционное отверстие, частично ограниченное первой деталью, при этом второе вентиляционное отверстие является отличным от проходов и первого вентиляционного отверстия, и второе вентиляционное отверстие обеспечивает сообщение по текучей среде внутреннего объема с атмосферным давлением.

полимерную втулку, содержащую:

удлиненное тело, которое определяет первый конец, второй конец, противоположный первому концу, и продольную центральную ось;

основной проход через удлиненное тело, параллельный центральной оси, при этом основной проход проходит от первого конца ко второму концу, причем основной проход ограничивает первое отверстие в первом конце и второе отверстие - во втором конце;

первую деталь, подвешенную над первым отверстием на первом конце, при этом первая деталь ограничивает первый начальный проход, параллельный основному проходу, и первая деталь и первый конец образуют внутренний объем;

первое вентиляционное отверстие, частично ограниченное первой деталью, при этом первое вентиляционное отверстие является отличным от проходов, и первое вентиляционное отверстие обеспечивает сообщение по текучей среде внутреннего объема с атмосферным давлением;

вторую деталь, подвешенную между первой деталью и первым отверстием во внутреннем объеме, при этом вторая деталь ограничивает второй начальный проход, параллельный основному проходу, и вторая деталь разделяет внутренний объем на передний объем и задний объем; и

второе вентиляционное отверстие, частично образованное второй деталью, при этом второе вентиляционное отверстие является отличным от проходов, и второе вентиляционное отверстие обеспечивает сообщение по текучей среде заднего объема с атмосферным давлением.

внешнюю оболочку из жесткого материала, при этом внешняя оболочка ограничивает внутренний объем;

полимерную втулку по меньшей мере частично расположенную во внутреннем объеме внешней оболочки, при этом полимерная втулка содержит:

удлиненное тело, которое определяет первый конец, второй конец, противоположный первому концу, и продольную центральную ось;

основной проход через удлиненное тело, параллельный центральной оси, при этом основной проход проходит от первого конца ко второму концу, и основной проход ограничивает первое отверстие в первом конце и второе отверстие - во втором конце;

первую фланцевую деталь, которая ограничивает первый начальный проход, выровненный с основным проходом;

первый опорный элемент, который проходит от удлиненного тела для подвешивания первой фланцевой детали;

второй опорный элемент, который проходит от удлиненного тела для подвешивания первой фланцевой детали;

при этом первая фланцевая деталь подвешена над первым отверстием на первом конце, и первая фланцевая деталь и первый конец ограничивают внутренний объем; и

при этом первая деталь находится снаружи внутреннего объема внешней оболочки.

вторую деталь, подвешенную между первой деталью и первым отверстием во внутреннем объеме, при этом вторая деталь образует второй начальный проход, параллельный основному проходу, и вторая деталь разделяет внутренний объем на передний объем и задний объем; и

вентиляционное отверстие, частично ограниченное второй деталью, при этом вентиляционное отверстие отличается от проходов, и второе вентиляционное отверстие обеспечивает сообщение по текучей среде заднего объема с атмосферным давлением.

первую деталь в виде колпачка, выполненную с возможностью надевания на первую деталь и соединения с возможностью снятия с внешней оболочки; и

вторую деталь в виде колпачка, выполненную с возможностью соединения с возможностью снятия с внешней оболочки напротив первой детали в виде колпачка.

размещение нижнего компонента формы, при этом нижний компонент формы структурно определяет негативный отпечаток конца для введения полимерной втулки;

установку первой дискообразной детали с обеспечением сочленения, при этом первая дискообразная деталь структурно определяет негативный отпечаток переднего объема, сообщающегося с атмосферой, на конце для введения полимерной втулки;

соединение стержневой детали с дискообразной деталью, при этом внешняя поверхность стержневой детали определяет негативный отпечаток основного прохода через полимерную втулку;

закрытие внешней формы в сборе вокруг стержневой детали, при этом внутренняя поверхность внешней формы в сборе структурно определяет негативный отпечаток внешней поверхности полимерной втулки; и

литье под давлением полимерного состава в жидком состоянии во внешнюю форму в сборе.

размещение нижнего компонента формы, при этом нижний компонент формы структурно определяет негативный отпечаток конца для введения полимерной втулки;

установку первой дискообразной детали с обеспечением сочленения, при этом первая дискообразная деталь структурно определяет негативный отпечаток переднего объема, сообщающегося с атмосферой, на конце для введения полимерной втулки;

установку второй дискообразной детали с обеспечением сочленения с первой дискообразной деталью, при этом вторая дискообразная деталь структурно определяет негативный отпечаток заднего объема, сообщающегося с атмосферным давлением; и затем

соединение стержневой детали с дискообразной деталью, при этом внешняя поверхность стержневой детали определяет негативный отпечаток основного прохода через полимерную втулку;

закрытие внешней формы в сборе вокруг стержневой детали, при этом внутренняя поверхность внешней формы в сборе структурно определяет негативный отпечаток внешней поверхности полимерной втулки; и

литье под давлением полимерного состава в жидком состоянии во внешнюю форму в сборе.

размещение нижнего компонента формы, дополнительно предусматривающее размещение нижнего компонента формы, содержащего по меньшей мере два канала, которые частично структурно определяют негативный отпечаток первого набора опор, соединенных с полимерной втулкой; и

размещение второй дискообразной детали, дополнительно предусматривающее размещение второй дискообразной детали, содержащей по меньшей мере два канала, которые частично структурно определяют негативный отпечаток второго набора опор, соединенных с полимерной втулкой.

нижний компонент формы, который ограничивает внешнюю поверхность и формовочную поверхность, при этом формовочная поверхность ограничивает два канала, и каждый канал проходит от внутреннего диаметра нижнего компонента формы к первой центральной области;

первую дискообразную деталь, выполненную с возможностью стыковки с формовочной поверхностью нижней формы в сборе, при этом первая дискообразная деталь ограничивает два канала, причем в состыкованном состоянии каналы первой дискообразной детали выровнены относительно каналов нижнего компонента формы и ограничивают соответствующие проходы от центральной области к внутреннему диаметру.

первый элемент, ограниченный формовочной поверхностью нижней формы в сборе; и

второй элемент, ограниченный стыковочной поверхностью первой дискообразной детали;

при этом первый элемент и второй элемент выровнены относительно друг друга, когда первая дискообразная деталь находится в надлежащем стыковом соединении с нижней формой в сборе.

вторую дискообразную деталь, выполненную с возможностью стыковки с первой дискообразной деталью с противоположной стороны от стыкового соединения первой дискообразной детали и формовочной поверхности, при этом вторая дискообразная деталь ограничивает два канала, и в состыкованном состоянии два канала второй дискообразной детали ограничивают соответствующие проходы от второй центральной области к внутреннему диаметру нижней формы в сборе.

третий элемент, ограниченный второй поверхностью первой дискообразной детали, при этом вторая поверхность находится напротив первой поверхности, которая прилегает к формовочной поверхности нижней формы в сборе; и

четвертый элемент, ограниченный стыковочной поверхностью второй дискообразной детали;

при этом третий элемент и четвертый элемент выровнены относительно друг друга, когда вторая дискообразная деталь находится в надлежащем стыковом соединении с первой дискообразной деталью.

нижняя форма в сборе ограничивает три канала в формовочной поверхности, при этом каналы проходят в радиальном направлении наружу от первой центральной области; и

первая дискообразная деталь ограничивает три канала, проходящие в радиальном направлении наружу от второй центральной области, и в состыкованном состоянии каналы первой дискообразной детали выровнены относительно каналов нижней формы в сборе и образуют соответствующие проходы от центральной области к внутреннему диаметру.

первый выступ, ограниченный в первой центральной области, при этом первый выступ проходит к первой дискообразной детали, когда первая дискообразная деталь находится в стыковом соединении; второй выступ, ограниченный первой дискообразной деталью, при этом второй выступ состыкован с первым выступом и создает стойку, когда первая дискообразная деталь находится в стыковом соединении с нижней формой в сборе.

Комментарии