Устройство управления объемным потоком гидравлической рабочей среды - RU2102635C1

Код документа: RU2102635C1

Чертежи

Описание

Изобретение исходит из устройства управления в соответствии с типом основного пункта формулы изобретения. В соответствии с [1] уже известно устройство управления подобного типа, в котором с помощью точно управляемого запорного клапана, понижающего клапана, достигается то, что, например, действующая на потребителе нагрузка не опережает при снижении соответствующий поток рабочей среды. Этот запорный клапан имеет гнездо корпуса клапана, в котором установлен элемент клапана вспомогательного управления. Распределительная цапфа этого элемента клапана вспомогательного управления выступает в запорное устройство. Подобного рода запорный клапан имеет недостаток, заключающийся в том, что рабочая среда может вытекать только тогда, когда распределительная цапфа элемента клапана вспомогательного управления выходит из запорного отверстия. Путь приведения в действие, по которому должен перемещаться исполнительный механизм элемента клапана вспомогательного управления, прежде чем сможет вытекать рабочая среда, является при этом очень длинным.

Помимо этого из [2] известно увеличение или уменьшение нагрузки с помощью предварительно управляемого, построенного с большими затратами управляющего клапана, причем этот управляющий клапан имеет основной управляющий золотник и вспомогательный управляющий золотник. В качестве исполнительного механизма на вспомогательный управляющий золотник воздействует пропорциональный магнит. С целью регулирования давления на выходе управляющего клапана в этом пропорциональном магните осуществляется дорогостоящее сравнение усилий, возникающих по причине воздействия пружины сжатия и по причине воздействия давления. Следящее управление между основным управляющим золотником и вспомогательным управляющим золотником невозможно.

В противоположность этому, устройство управления в соответствии с изобретением с отличительными признаками основного пункта формулы изобретения имеет преимущество, заключающееся в том, что пути приведения в действие запорного клапана (понижающего клапана) очень короткие и необходимые усилия для приведения в действие очень незначительны, так что условия использования пропорциональных магнитов в качестве исполнительного механизма выполнены. Тем самым в данном случае можно точно управлять потоком рабочей среды. Это достигается благодаря следящему управлению элементом клапана вспомогательного управления и гнездом тела клапана, которое становится возможным благодаря приданию соответствующей формы гнезду тела клапана и конструкции элемента клапана вспомогательного управления. В частности, благодаря этому обеспечивается непрерывное, точно регулируемое истечение рабочей среды из камеры сжатия рабочего цилиндра. Кроме того, благодаря использованию седельных клапанов в закрытом состоянии достигаются крайне незначительные утечки, так что нагрузки выдерживаются в течение очень длительного времени. Благодаря взаимодействию неизменного места дросселирования с переменным местом дросселирования достигается помимо этого стабильное прохождение характеристики клапана в большом диапазоне. Эта высокая устойчивость регулирования запорного клапана приводит к принципу действия с малыми колебаниями, вследствие чего уменьшаются дребезжащие и свистящие шумы. В частности, с помощью устройства управления в соответствии с изобретением может дросселироваться стекающий обратно от потребителя (рабочего цилиндра) поток рабочей среды, так что не происходит никакого опережения нагрузки или "движения толчками".

Другие преимущества и предпочтительные усовершенствованные варианты вытекают из дополнительных пунктов формулы изобретения и описания.

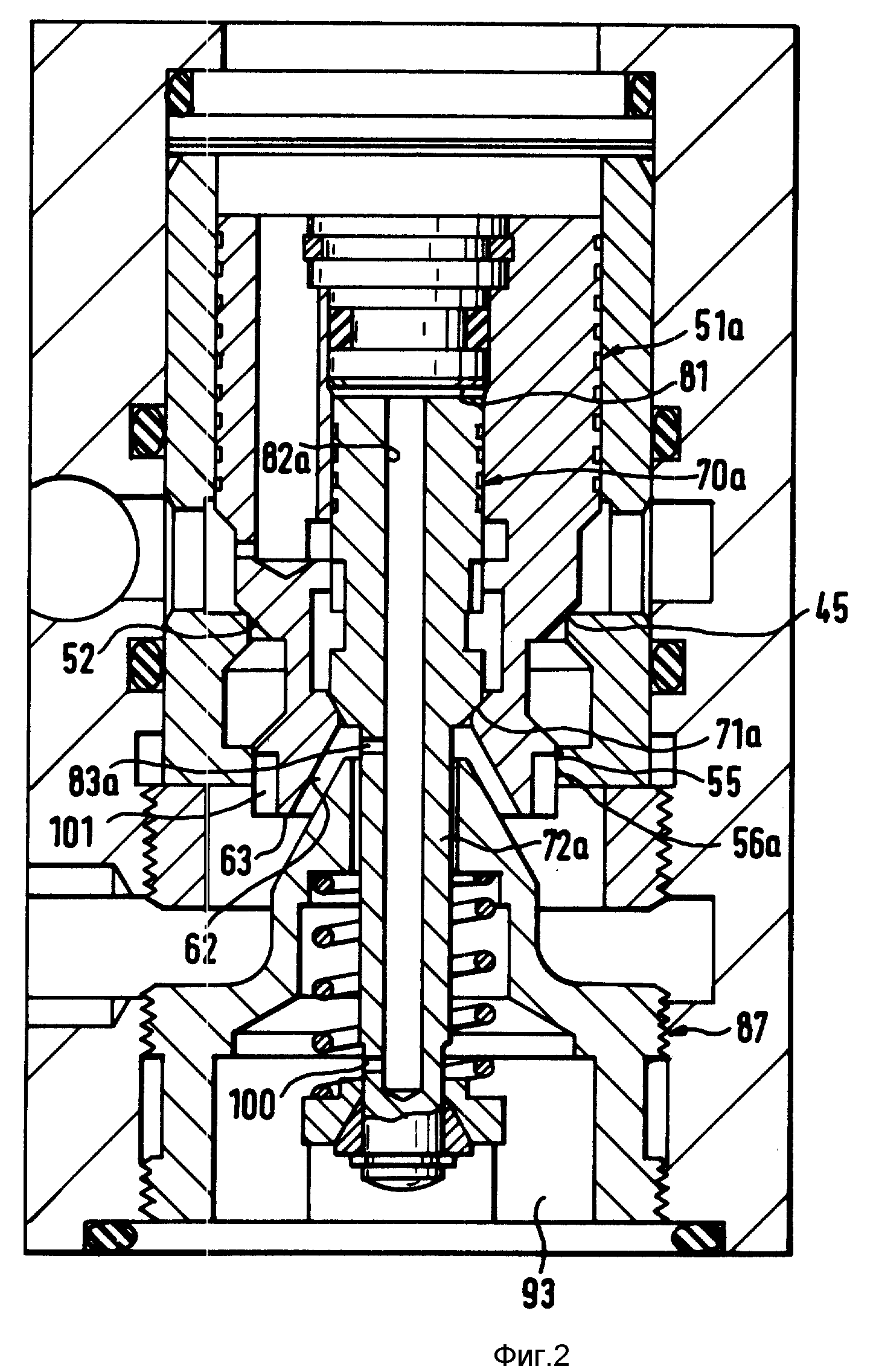

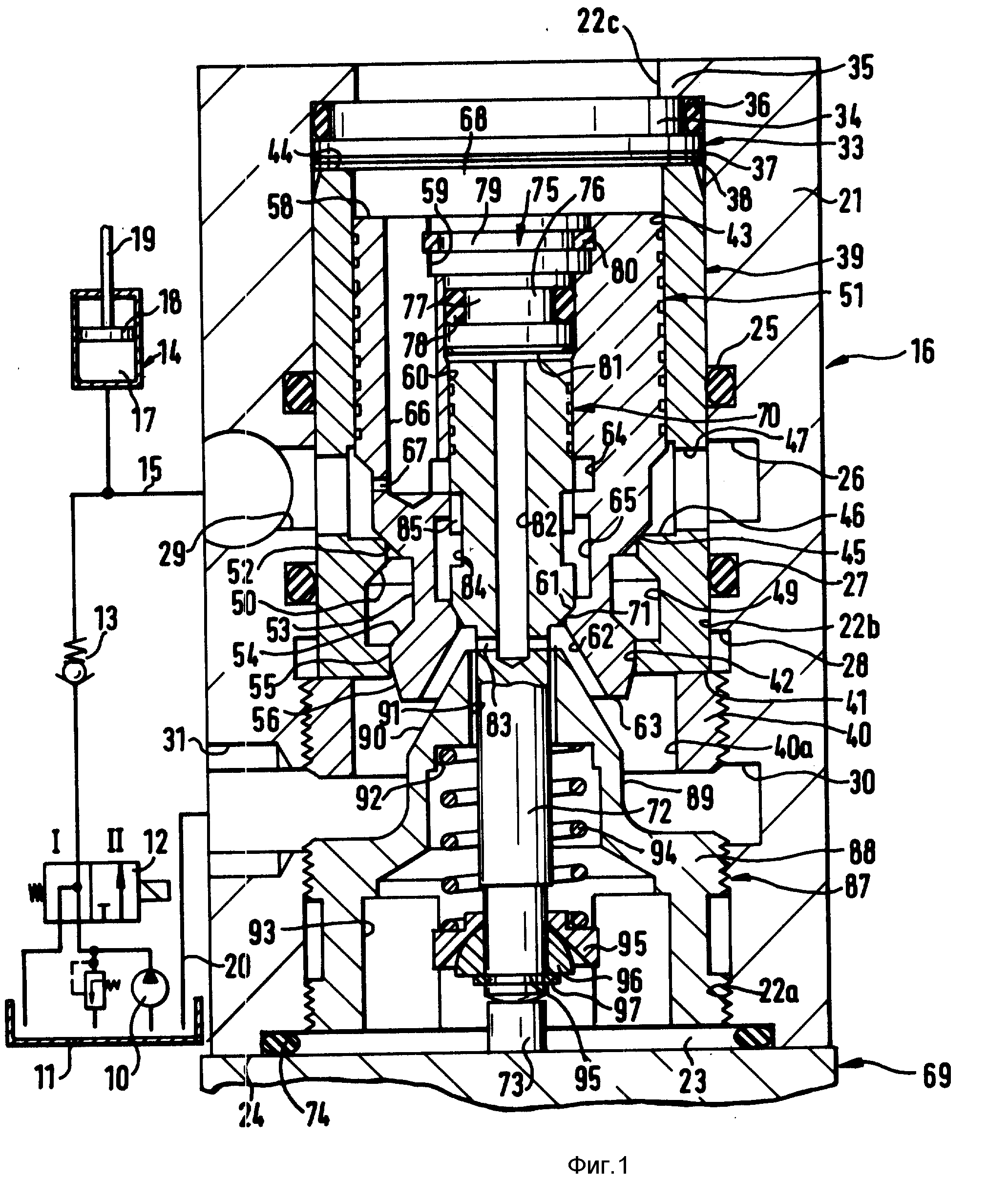

На фиг. 1 показан продольный разрез гидравлического устройства управления с запорным клапаном; на фиг. 2 продольный разрез измененного варианта запорного клапана.

В представленном на фиг. 1 устройстве управления насос 10 засасывает из резервуара 11 рабочую среду, которая через трехходовой двухпозиционный клапан 12 и обратный клапан 13 подается к рабочему цилиндру 14 простого действия и по ответвлению линии 15 между рабочим цилиндром 14 и обратным клапаном 13 к запорному клапану 16. Рабочий цилиндр 14 имеет камеру сжатия 17, в которой установлен поршень 18 со штоком 19. От запорного клапана 16 к резервуару 11 ведет обратный трубопровод 20.

Запорный клапан 16 имеет корпус клапана 21, через который проходит дважды ступенчатое отверстие, участки которого по порядку обозначены символами 22а 22с. Это отверстие исходит из цилиндрического углубления 23, которое вновь врезано в торцевую сторону 24 корпуса 21.

В средний участок 22b отверстия врезаны четыре кольцевые канавки 25 28, причем кольцевая канавка 25 расположена в средней зоне участка 22b отверстия. Кольцевая канавка 28 находится на переходе к участку 22а отверстия, который оснащен внутренней резьбой.

Проходящая между кольцевыми канавками 25 и 27 или 28 кольцевая канавка 26 выполнена более широкой и глубокой и с помощью пронизывающего корпус 21 канала 29 для подачи рабочей среды соединена с ведущим к рабочему цилиндру 14 или к обратному клапану ответвлением линии 15. В нижнем участке 22а отверстия также врезана кольцевая канавка 30, которая с помощью пронизывающего корпус 21 канала 31 соединена с ведущим к резервуару 11 обратным трубопроводом 20.

Корпус 21 клапана закрыт с одной стороны с помощью заглушки 33. Эта заглушка вставлена в участок 22b отверстия и прилегает уступом 34 меньшего диаметра к образованному переходом участка 22b отверстия к участку 22с отверстия кольцевому буртику. С целью уплотнения этот уступ 34 окружен уплотнительным кольцом 36.

К обращенной от участка 22с отверстия стороне заглушки 33 прилегают расположенные друг за другом промежуточные кольца 37, 38, на которые опирается наконечник 39 клапана. Этот наконечник установлен с помощью зажимного болта 40 со сквозным внутренним шестигранником 40а. Этот зажимной болт ввинчен в участок 22а отверстия и прилегает к нижней торцевой стороне 41 наконечника 39 клапана. От этой торцевой стороны 41 исходит в наконечнике 39 клапана проходящее аксиально отверстие 42, которое входит также в проходящее аксиально отверстие 43. Это отверстие 43 исходит от прилегающей к промежуточному кольцу 38 торцевой стороны 44 наконечника 39 клапана. Переход отверстий 42, 43 выполнен в виде седла 45 основного клапана. В зоне этого седла 45 основного клапана в отверстии 43 расположена кольцевая канавка 46, от которой исходит несколько радиально проходящих отверстий 47, которые пронизывают наконечник 39 клапана и соединены с кольцевой канавкой 26 в корпусе 21 клапана.

В стенку отверстия 42 также врезана кольцевая канавка 49, обращенный к седлу клапана участок 50 которой конусно сужается к отверстию 43, не доходя до седла 45 основного клапана.

В наконечник 39 клапана из отверстия 43 вставлено тело седельного клапана 51. Это тело имеет сужающийся участок, который в качестве конического клапана 52 взаимодействует с седлом 45 основного клапана. От конического клапана 52 исходит цилиндрический отросток 53, который выступает в кольцевую канавку 49 и там переходит в наклонный участок 54. Этот наклонный участок 54 расширяется конусообразно до диаметра отверстия 42. Наклонный участок 42 выполнен таким образом, что его наибольший диаметр расположен в зоне отверстия 42, если конический клапан 52 прилегает к седлу 45 основного клапана.

К наклонному участку 54 примыкает короткий цилиндрический участок 56, который при описанном выше положении тела 51 седельного клапана выступает в обращенный к торцовой стороне 41 участок отверстия 42. Этот цилиндрический участок 55 переходит в сужающийся конус 56 точного управления, который через отверстие 42 выступает в участок 22а отверстия.

В обращенную к промежуточным кольцам 37, 38 торцовую сторону 58 тела 51 седельного клапана врезано цилиндрическое углубление 59, от которого исходит аксиально проходящее меньшее продольное отверстие 60. Основание продольного отверстия 60 выполнено конусообразно сужающимся к торцевой стороне 63 и служит в качестве седла 61 клапана, которое переходит в инверсивное конусообразное углубление 62, которое расширяется до противоположной торцевой стороны 63 тела 51 седельного клапана.

В продольное отверстие 60 врезаны две кольцевых канавки 64, 65, из которых верхняя кольцевая канавка 64 проходит в зоне кольцевой канавки 47 наконечника 39 клапана. Нижняя кольцевая канавка 65 расположена на переходе продольного отверстия 60 к седлу 61 клапана.

В теле седельного клапана расположено другое продольное отверстие 66, которое исходит от торцевой стороны 58 и проходит эксцентрично и параллельно оси продольного отверстия 60. Это другое продольное отверстие 66 проходит в зону кольцевой канавки 64 и соединено с ней. С помощью пронизывающего тело 51 седельного клапана дроссельного отверстия 67 эксцентрично расположенное продольное отверстие 66 и кольцевая канавка 47 в наконечнике 39 клапана соединены друг с другом. В этом случае с помощью продольного отверстия 66 существует соединение с камерой сжатия 68, которая выполнена в отверстии 43 в наконечнике 39 клапана между заглушкой 33 и телом 51 седельного клапана.

В продольное отверстие 60 тела 51 седельного клапана вставлен цилиндрический элемент 70 клапана вспомогательного управления, который имеет конусообразно сужающийся участок, который в качестве конического клапана 71 вспомогательного управления взаимодействует с седлом 61 клапана. Примыкающий к коническому клапану вспомогательного управления цилиндрический участок 72 меньшего диаметра выступает в участок 22а отверстия вблизи углубления 23 и там наталкивается на толкатель 73 пропорционального магнита 69. Этот пропорциональный магнит 69 прилегает к торцевой стороне 24 корпуса 21 клапана и запирает его. С помощью вложенного в углубление 23 уплотнительного кольца 74 уплотняется соединение.

Продольное отверстие 60 тела 51 седельного клапана закрыто с одной стороны заглушкой 75. Эта заглушка вставлена в углубление 59 и выступает уступом 76 меньшего диаметра в продольное отверстие 60. С целью уплотнения в расположенную в уступе 76 кольцевую канавку 77 вложено уплотнительное кольцо 78, которое прилегает к стенке продольного отверстия 60. С помощью вставленного в соответствующую кольцевую канавку 79 в углублении 59 стопорного кольца 80 фиксируется заглушка 75. Эта заглушка выполнена таким образом, что между уступом 76 и элементом 70 клапана вспомогательного управления образуется камера сжатия 81 в продольном отверстии 60, если элемент 70 клапана вспомогательного управления прилегает коническим клапаном 71 вспомогательного управления к седлу 61 клапана.

Начиная от этой камеры сжатия 81, в элементе 70 клапана вспомогательного управления расположено продольное отверстие 82, которое проходит до цилиндрического участка 72. В зоне углубления 62 тела 51 седельного клапана продольное отверстие 82 соединено с пронизывающим цилиндрический участок 72, проходящим поперек дроссельным отверстием 83.

На наружном периметре элемента 70 клапана вспомогательного управления выполнена кольцевая канавка 84, которая расположена в зоне кольцевой канавки 65 тела 51 седельного клапана. От этой кольцевой канавки 84 исходят пазы 85 точного управления с сужающимся поперечным сечением, которые простираются до кольцевой канавки 64. Эти пазы точного управления 85 выполнены таким образом, что они как раз еще не достигают кольцевой канавки 64, если конический клапан 71 вспомогательного управления прилегает к седлу 61 клапана.

В корпус 21 клапана путем ввинчивания в участок 22а отверстия вставлен примерно чашеобразный регулировочный винт 87, днище 88 которого обращено к зажимному болту 40, не достигал последнего. От днища исходит цилиндрический отросток 89, который переходит в усеченный конус 90. Этот усеченный конус выступает в конусообразное углубление 62 тела 51 седельного клапана. Цилиндрический отросток 89 и усеченный конус 90 для ввода цилиндрического участка 72 элемента 70 клапана вспомогательного управления пронизаны в осевом направлении двумя переходящими друг в друга отверстиями 91, 92. Отверстие 91 меньшего диаметра проходит в усеченном конусе 90, ее диаметр больше диаметра цилиндрического участка 72. Отверстие 92 большего диаметра выполнено в цилиндрическом отростке 89 и исходит от выполненного в виде внутреннего шестигранника внутреннего пространства 93 регулировочного винта.

Усеченный конус 90 выполнен таким образом, что дроссельное отверстие 83 находится внутри углубления 62 и вне отверстия 91 усеченного конуса 90, если как конический клапан 71 вспомогательного управления прилегает к седлу 61 клапана, так и конический клапан 52 прилегает к гнезду 45 основного клапана.

На основании отверстия 92 опирается один конец пружины сжатия 94, которая охватывает цилиндрический участок 72 элемента 70 клапана вспомогательного управления, а ее противоположный конец прилегает к упорному кольцу 95. Это упорное кольцо 95 охватывает цилиндрический участок 72 вблизи обращенной к толкателю 73 торцевой стороны и с помощью шарового сегмента 96 и стопорного кольца 97, которое вложено в кольцевую канавку 96 в цилиндрическом участке 72, фиксируется от смещения.

Если трехходовой двухпозиционный клапан 12 находится в изображенном на фиг. 1 нейтральном положении 1, запорный клапан 16 при невозбужденном пропорциональном магните 69 закрыт. Благодаря воздействию пружины сжатия 94 цилиндрический участок 72 и тем самым элемент 70 клапана вспомогательного управления оттягивается вниз, так что конический клапан 71 вспомогательного управления прилегает к седлу 61 клапана. Тем самым и тело 51 седельного клапана оттягивается вниз, так что его конический клапан 52 прилегает к седлу 45 основного клапана. Тем самым кольцевая канавка 46 или отверстие 43 герметизированы относительно отверстия 42 или кольцевой канавки 49. В этом случае рабочая среда из камеры сжатия 17 рабочего цилиндра 14 попадает по ответвлению линии 15 и каналу 29 для подачи рабочей среды через отверстия 47 в кольцевую канавку 46. Обратный клапан 13 препятствует протеканию рабочей среды от рабочего цилиндра 14 к трехходовому двухпозиционному клапану 12. Создающееся в кольцевой канавке 46 давление действует через дроссельное отверстие 67 и отверстие 66 также в камере сжатия 68, а также в кольцевой канавке 64 тела 51 седельного клапана. Эта кольцевал канавка герметизирована с помощью элемента 70 клапана вспомогательного управления относительно кольцевой канавки 65. Кроме того, кольцевая канавка 49 в наконечнике 39 клапана герметизирована с помощью находящегося в отверстии 42 цилиндрического участка 55 конуса 56 точного управления относительно кольцевой канавки 30 и тем самым относительно обратного трубопровода 20.

Вследствие этого дополнительно благодаря воздействию давления в камере 68 тело 51 седельного клапана прижимается к седлу 45 основного клапана наконечника 39 клапана. Это прижимающее усилие уменьшается усилием по причине воздействия давления в кольцевых канавках 26 и 46 на кольцевую поверхность между наружной окружностью тела 51 седельного клапана и эффективной окружностью уплотнения на седле 45 основного клапана.

Существующее в обратном трубопроводе 20 (давление в резервуаре 11) благодаря соединению с помощью канала 31 преобладает также и в кольцевой канавке 30. Оттуда, минуя усеченный конус 90, через дроссельное отверстие 83 существует соединение с продольным отверстием 82 в элементе 70 клапана вспомогательного управления и тем самым с камерой сжатия 81. Кроме того, через кольцевое пространство между отверстием 91 и цилиндрическим участком 72 существует соединение с внутренним пространством 93 регулировочного винта 87.

Потери от утечки в закрытом положении запорного клапана 16 от зоны высокого давления (рабочее давление в камере сжатия) к зоне низкого давления (обратный трубопровод 20, обратное давление) очень невелики по причине многократных мест уплотнения и из-за конструкции седельного клапана.

Если возбуждается пропорциональный магнит 69, то элемент 70 клапана вспомогательного управления с помощью цилиндрического участка 72 перемещается толкателем 73 вверх. Конический клапан 71 вспомогательного управления приподнимается от седла 61 клапана и пазы 85 точного управления попадают в зону кольцевой канавки 64. Находящееся в камере сжатия 68 под давлением рабочее средство может в этом случае попадать через отверстие 6.6, кольцевую канавку 64 и пазы точного управления 85 в кольцевую канавку 65. Оттуда минуя открытое седло 61 клапана и конический клапан 71 вспомогательного управления имеется соединение с углублением 62, которое минуя усеченный конус 90 соединено с кольцевой канавкой 30. В зависимости от поперечного сечения отверстия (глубина погружения пазов 85 точного управления в зону кольцевой канавки 64) падает давление в камере сжатия 68. Это давление устанавливается в соответствии с соотношением дроссельного поперечного сечения на дросселе 67 и поперечного сечения отверстия пазов 85 точного управления. Если при соответственно далеко сдвинутом вверх элементе 70 клапана вспомогательного управления давления в камере сжатия 68 падает настолько, что преобладают силы давления в кольцевой канавке 46 на кольцевую поверхность между наружной окружностью тела 51 седельного клапана и окружностью уплотнения, на седле 45 основного клапана, тело 51 седельного клапана приподнимается от седла 45 основного клапана. В этом случае рабочее средство из кольцевой канавки 46 протекает, минуя открытое седло 45 основного клапана, в кольцевую канавку 49. Оттуда минуя конус 56 точного управления, который погружается в кольцевую канавку 49, имеется соединение с внутренним шестигранником 40а. Оттуда рабочее средство попадает к кольцевой канавке 30 и тем самым по обратному трубопроводу 20 к резервуару 11. В результате перемещения отверстия тела 51 седельного клапана уменьшается относительное смещение между ним и элементов 70 клапана вспомогательного управления, так что поперечное сечение отверстия у пазов 85 точного управления становится меньше. Тем самым в камере сжатия 68 с помощью дросселя 67 создается более высокое давление. Таким образом тормозится перемещение отверстия тела 51 седельного клапана, пока не установится состояние равновесия. Теперь рабочее средство может равномерно вытекать из кольцевой канавки 46 или ответвления линии 15, так что снижающаяся нагрузка на рабочем цилиндре 14 не опережается, а также предотвращаются скрипящие шумы рабочего цилиндра.

Если толкатель 73 пропорционального магнита 69 перемещается вниз, то по причине воздействия пружины сжатия 94 элемент 70 клапана вспомогательного управления следует за этим движением. Тем самым поперечное сечение отверстия пазов 85 точного управления становится меньшим или равным нулю, так что давление в камере сжатия 68 возрастает. По причине этого возрастающего давления в камере сжатия 68 и механического управления элементом 70 клапана вспомогательного управления с помощью конического клапана 71 вспомогательного управления на седле 61 клапана тело 51 седельного клапана также перемещается вниз (следящее управление). Усилие для перемещения элемента 70 клапана вспомогательного управления зависит в первую очередь от усилия предварительного напряжения пружины сжатия 94. Это усилие предварительного напряжения может изменяться путем соответствующей глубины ввинчивания регулировочного винта 88. Так как давления на элемент 70 клапана вспомогательного управления почти уравнены с помощью продольного отверстия 82 и поперечного или дроссельного отверстия 83, гидравлические усилия, воздействующие на элемент 70 клапана вспомогательного управления, соответственно незначительны. Путь приведения в действие и усилие приведения в действие элемента 70 клапана вспомогательного управления и тем самым запорного клапана 16 невелики.

Если давление в камере сжатия 17 рабочего цилиндра и тем самым в кольцевой канавке 46 слишком мало, чтобы перемешать элемент 51 седельного клапана в направлении отверстия, этот элемент может выталкиваться с помощью элемента клапана вспомогательного управления. Для этого элемент 70 клапана вспомогательного управления проталкивается с помощью толкателя 70 пропорционального магнита 69 до уступа 76 заглушки 75, так что тем самым перемещается тело 51 седельного клапана.

Для поднятия нагрузки с помощью рабочего цилиндра 14 трехходовой двухпозиционный клапан 12 переводится в положение включения, так что рабочая среда с помощью насоса протекает через находящийся в положении пропускания обратный клапан 13 к рабочему цилиндру 14.

Запорный клапан 16, как уже было описано, отличается незначительными усилиями, требующимися для приведения в действие, и короткими путями приведения в действие. Гидравлические усилия, оказываемые на элемент 70 клапана вспомогательного управления, почти уравнены и благодаря соответственно конусообразному выполнению тела седельного клапана и регулировочного винта 87 в зоне усеченного конуса предотвращаются воздействующие на элемент 70 клапана вспомогательного управления скоростные напоры в зоне седла 71 клапана или регулировочного винта 87. Благодаря этому изменению направления, как объемный поток вспомогательного управления, минуя седло 71 клапана, так и основной объемный поток, минуя открытый конус 56 точного управления, отклоняются к кольцевой канавке 30, при этом это не приводит к значительным скоростным напорам в зоне цилиндрического участка 72 во внутреннем пространстве 93 регулировочного винта 87.

Благодаря пространственному разделению конического клапана 52 и конуса 56 точного управления они могут быть изготовлены без больших технологических затрат. Если тело 51 седельного клапана перемещается вверх, конический клапан 52 приподнимается от седла 45 основного клапана. Однако рабочее средство еще не вытекает из кольцевой канавки 49, так как короткий цилиндрический участок 55 на конусе 56 точного управления еще расположен внутри отверстия 42 (уплотнение зазора). Лишь когда этот короткий цилиндрический участок 55 выходит из отверстия 42, может увеличиваться поток рабочего средства в зависимости от глубины вывода конуса 56 точного управления. Тем самым предотвращаются нестабильности прохождения объемного потока при открывании тела седельного клапана, так как вслед за местом уплотнения конического клапана 52 на седле 45 основного клапана дополнительно включено щелевое уплотнение на конусе 55, 56 точного управления. Эти пространственно разделенные конструкции конуса основного управления (конический клапан 45) и конуса 56 точного управления более благоприятны с точки зрения технологии изготовления, чем непосредственный переход от конуса 45 основного управления к конусу точного управления в сочетании только с одним местом уплотнения. Чтобы избежать нестабильностей характеристики протока, должны быть одинаковы помимо этого диаметры (эффективные диаметры) на седле 45 основного клапана и на цилиндрическом участке 55.

На фиг. 2 представлен измененный вариант выполнения запорного клапана, в котором изменена конструкция элемента 70а клапана вспомогательного управления и тела 51а седельного клапана. Элемент 70а клапана вспомогательного управления отличается от описанного выше удлиненным продольным отверстием 82а. Это отверстие почти полностью пронизывает также цилиндрический участок 72а, т. е. оно почти достигает его свободной торцевой стороны. В зоне основания сверления в продольное отверстие входит проходящее поперек дроссельное отверстие 100, которое соединяет продольное отверстие с внутренним пространством 93 регулировочного винта 87. Вблизи перехода от конического клапана 71а вспомогательного управления к цилиндрическому участку 72а в последнем выполнено дроссельное отверстие 83а, которое так же входит в продольное отверстие 82а.

В противоположность описанному выше примеру выполнения цилиндрический участок 55 на теле 51а седельного клапана переходит в цилиндрический участок 56а точного управления такого же диаметра. На его наружной поверхности расположены исходящие от свободной торцевой стороны 63 треугольные пазы 101 точного управления, вершины которых обращены к цилиндрическому участку 55 и сужаются к нему.

Таким участком точного управления с точки зрения технологии можно управлять просто и кроме того улучшается стабильность характеристики клапана. При приподнимании конического клапана 52 от седла 45 основного клапана длина зазора на участке точного управления значительно больше, чем при выполненном цилиндрическом конусе точного управления в соответствии с фиг. 1. Тем самым потери от утечки через зазор значительно меньше.

Из-за описанной выше конструкции элемента 70 или 70а клапана вспомогательного управления могут сказываться перепады давления, вследствие чего создаются нестабильности в характеристике клапана. Благодаря меньшему диаметру цилиндрического участка 72 на кольцевой уступ в зоне конического клапана 71 или 71а вспомогательного управления может воздействовать усилие, которое зависит от преобладающего там до этого давления. Если по причине динамики истечения давление на этой кольцевой поверхности отличается от давления на обеих торцевых сторонах, то гидростатические силы на элементе клапана вспомогательного управления не уравнены. С помощью дроссельных отверстий 83а и 100 в соответствии с фиг. 2 эти силы могут быть уравнены. При этом размеры этих дроссельных отверстий выбраны таким образом, что давление в продольном отверстии 82 и тем самым в камере сжатия 81 всегда настолько велико, что воздействующие на элемент 70 клапана вспомогательного управления гидростатические силы уравнены. Давление в продольном отверстии 82 является давлением, которое находится между давлением в зоне внутреннего пространства 93 и в зоне углубления 62.

Реферат

Использование: для управления объемным потоком рабочей среды. Сущность изобретения: устройство содержит запорный клапан (16), в котором расположено тело (51) седельного клапана. Это тело взаимодействует с седлом (45) основного клапана. В теле седельного клапана расположен элемент (70) клапана вспомогательного управления, который взаимодействует с седлом (61) клапана в теле седельного клапана. При воздействии давления в камере сжатия (68) на одной из торцевых сторон тело седельного клапана прилегает к седлу клапана. С помощью дросселя (67) эта камера сжатия (68) соединена с рабочим цилиндром (14). Через переменное место (64, 85) дросселирования, управление поперечным сечением отверстия которого осуществляется с помощью элемента (70) клапана вспомогательного управления, с помощью пропорционального магнита (69) можно воздействовать на давление в камере сжатия (68) и тем самым на положение тела (51) седельного клапана в запорном клапане (13). Это положение тела (51) в запорном клапане (13) определяет поток рабочей среды от рабочего цилиндра (14) к резервуару (11). 7 з.п. ф-лы, 2 ил.

Комментарии