Способ управления электрогидравлическим следящим приводом вибростенда - RU2671928C1

Код документа: RU2671928C1

Чертежи

Описание

Изобретение относится к области испытательной техники, а именно к электрогидравлическим следящим приводам вибростендов, и может быть использовано при создании и модернизации стендов, предназначенных для проведения испытаний изделий и конструкций всевозможного назначения на вибропрочность и виброустойчивость в расширенном диапазоне частот.

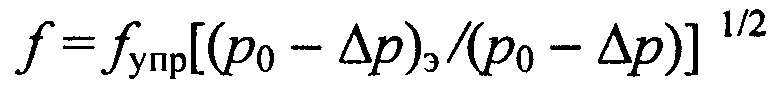

Известен способ управления электрогидравлическим следящим приводом, в состав которого входят: контроллер, гидравлический источник питания, электрогидравлический усилитель и гидроцилиндр, содержащий корпус, поршень со штоком и крышки, ограничивающие рабочие полости гидроцилиндра и перемещение поршня со штоком относительно корпуса гидроцилиндра, - путем изменения площади проходного сечения рабочих окон электрогидравлического усилителя, включающий задание кинематических параметров движения выходного звена гидроцилиндра, формирование на основе указанного задания соответствующего электрического входного управляющего сигнала ƒупр, формирование электрических сигналов обратной связи по давлению в рабочих полостях гидроцилиндра и в напорном и сливном каналах электрогидравлического усилителя, и последующее формирование (посредством контроллера) на основе потребного значения контролируемого параметра и сигнала обратной связи электрического управляющего сигнала ƒ подаваемого на вход электрогидравлического усилителя [1]:

где р0 - текущее давление питания гидропривода, равное разности значений давления в напорном и сливном каналах электрогидравлического усилителя;

Δр - текущее значение перепада давления в рабочих полостях гидроцилиндра;

(р0 - Δр)э - фиксированное эталонное значение разности значений давления питания и перепада давления в рабочих полостях гидроцилиндра.

Задаваемым кинематическим и контролируемым параметром является скорость движения выходного звена гидроцилиндра.

Согласно данному способу расход рабочей жидкости через рабочее окно электрогидравлического усилителя, а следовательно, и фактическая скорость движения выходного звена гидроцилиндра задаются сигналом ƒупр, определяющим площадь проходного сечения рабочих окон электрогидравлического усилителя, необходимую для обеспечения движения выходного звена гидроцилиндра с потребной скоростью при разности значений давления питания р0 и перепада давлений Δр в полостях гидроцилиндра, равной эталонному значению (р0 - Δр)э, и сигналом обратной связи:

предназначенным для обеспечения инвариантности скорости движения выходного звена гидроцилиндра по отношению к изменениям давления питания p0 и перепада давлений Δр в полостях гидроцилиндра (давления нагрузки).

При этом фактическое значение текущей скорости движения выходного звена гидроцилиндра не контролируется и не используется при формировании электрического управляющего сигнала, подаваемого на вход электрогидравлического усилителя. Отсутствие обратной связи по текущему значению контролируемого параметра не ограничивает величину несоответствия контролируемого параметра выходного звена гидроцилиндра (в рассматриваемом случае скорости его движения) величине входного управляющего сигнала, что снижает точность работы электрогидравлического следящего привода.

Известный способ применим только для регулирования одного контролируемого параметра: скорости движения выходного звена гидроцилиндра электрогидравлического следящего привода, - то есть обладает ограниченными технологическими возможностями.

Конструкция большинства электрогидравлических усилителей такова, что площадь проходных сечений их рабочих окон является нелинейной функцией величины электрического управляющего сигнала, подаваемого на вход электрогидравлического усилителя (например, из-за исполнения золотниковой пары с положительным перекрытием, из-за выполнения рабочих окон профилированными). При использовании в гидроприводе таких электрогидравлических усилителей рассматриваемый способ ни при каких условиях не обеспечивает компенсацию влияния изменений давления питания p0 и перепада давлений Δр в полостях гидроцилиндра на величину скорости движения его выходного звена, что сужает область применения способа или делает способ менее эффективным.

Скорость движения выходного звена гидроцилиндра однозначно определяется расходом рабочей жидкости, прошедшей через рабочее окно электрогидравлического усилителя, лишь при условии, что на участке между электрогидравлическим усилителем и гидроцилиндром отсутствуют утечки и перетечки рабочей жидкости (например, через зазоры в паре золотник - гильза электрогидравлического усилителя, через подвижное уплотнение между напорной и сливной полостями гидроцилиндра и т.п.), рабочая жидкость несжимаема, а стенки каналов и полостей, в которые она заключена, являются абсолютно жесткими. В действительности рабочая жидкость, которая прошла чрез напорный канал электрогидравлического усилителя, идет не только на заполнение пространства в напорной полости гидроцилиндра, освобождающегося вследствие перемещения его выходного звена, но и на заполнение пространства, появляющегося вследствие сжимаемости самой жидкости и податливости стенок каналов и полостей, в которые она заключена (величина расхода жидкости, связанного с упругими деформациями жидкости и каналов, пропорциональна скорости изменения давления), а также уходит через зазоры в паре золотник - гильза электрогидравлического усилителя в сливную гидролинию и перетекает через подвижное уплотнение между напорной и сливной полостями гидроцилиндра в сливную полость последнего (величина расхода утечек и перетечек рабочей жидкости пропорциональна соответствующим перепадам давления). В результате этого при работе гидропривода появляется дополнительная погрешность в обеспечении требуемой величины скорости движения выходного звена гидроцилиндра, зависящая от текущих значений давления в его рабочих полостях, в напорном и сливном каналах электрогидравлического усилителя, а также скорости изменения давления в нагруженной полости гидроцилиндра. Указанная погрешность может достигать значительной величины и согласно известному способу регулирования скорости движения выходного звена гидроцилиндра никак не компенсируется. Таким образом, одним из основных недостатков известного способа является то, что он не обеспечивает достаточные статическую и динамическую жесткости электрогидравлического следящего привода, следствием чего являются пониженные быстродействие гидропривода и полоса пропускания частот.

Наиболее близким к заявляемому техническому решению является принятый в качестве прототипа способ управления электрогидравлическим следящим приводом, в состав которого входят: контроллер, гидравлический источник питания, электрогидравлический усилитель и гидроцилиндр, содержащий корпус, поршень со штоком и крышки, ограничивающие рабочие полости гидроцилиндра и перемещение поршня со штоком относительно корпуса гидроцилиндра, - путем изменения площади проходного сечения рабочих окон электрогидравлического усилителя, включающий задание кинематических параметров движения выходного звена гидроцилиндра, формирование на основе указанного задания соответствующего электрического входного управляющего сигнала, формирование электрических сигналов обратной связи по давлению в рабочих полостях гидроцилиндра и в напорном и сливном каналах электрогидравлического усилителя, формирование электрического сигнала обратной связи по контролируемому кинематическому параметру движения выходного звена гидроцилиндра, вычисление на основе перечисленных сигналов с учетом утечек и перетечек рабочей жидкости, а также сжимаемости жидкости и податливости стенок каналов, величины потребной в текущий момент времени площади проходного сечения рабочих окон электрогидравлического усилителя и формирование электрического управляющего сигнала, подаваемого на вход электрогидравлического усилителя и соответствующего на основе экспериментальных данных величине потребной в текущий момент времени площади проходного сечения рабочих окон электрогидравлического усилителя [2].

Данный способ применим при использовании в качестве задаваемого кинематического и контролируемого параметра как скорости движения выходного звена гидроцилиндра, так и координаты выходного звена и теоретически позволяет обеспечить инвариантность скорости движения выходного звена гидроцилиндра по отношению к колебаниям давления в напорном и сливном каналах электрогидравлического усилителя, к величине нагрузки на выходном звене гидроцилиндра (в пределах рабочего диапазона) и к характеру изменения этой нагрузки во времени, а также к регулировочной характеристике электрогидравлического усилителя. При применении рассматриваемого способа управления электрогидравлическим следящим приводом текущая скорость движения выходного звена гидроцилиндра теоретически всегда равна заданному значению скорости при использовании скорости в качестве контролируемого параметра и прямо пропорциональна отклонению текущей координаты выходного звена гидроцилиндра от заданного значения при использовании координаты выходного звена в качестве контролируемого параметра.

Однако, в силу погрешностей вычислений, связанных с переменностью в процессе работы электрогидравлического привода целого ряда его характеристик, в первую очередь, модуля упругости используемой рабочей жидкости, и невозможностью точного определения мгновенной скорости изменения давления жидкости в рабочей полости гидроцилиндра и на примыкающем к ней участке гидросистемы известный способ управления в действительности не обеспечивает полной независимости скорости движения выходного звена гидроцилиндра от характера изменения нагрузки и приводит при прочих равных условиях к динамическим ошибкам слежения тем большим, чем больше объем рабочей жидкости в полостях гидроцилиндра.

При использовании известного способа управления электрогидравлическим следящим приводом минимальный и максимальный суммарные объемы рабочей жидкости в полостях гидроцилиндра не изменяются с изменением величины требуемого рабочего хода выходного звена гидроцилиндра, представляющего собой разность между текущими необходимыми максимальным и минимальным значениями координат выходного звена, и определяются максимально необходимым в процессе эксплуатации привода значением рабочего хода выходного звена. В силу этого в случае отработки сигналов, соответствующих диапазону перемещения выходного звена гидроцилиндра, меньшему максимально необходимого значения рабочего хода выходного звена, при прочих равных условиях гидравлическая жесткость привода и, соответственно, его полоса пропускания частот не изменяются. Данное обстоятельство является существенным недостатком известного способа при использовании его для управления электрогидравлическим следящим приводом вибрационных стендов, поскольку при проведении испытаний изделий и конструкций на вибропрочность и виброустойчивость пониженные значения амплитуды либо размаха перемещения стола вибростенда, соединенного с выходным звеном гидроцилиндра, как правило, соответствуют повышенным частотам колебаний (чем меньше амплитуда колебаний, тем выше необходимая частота их выполнения).

При использовании же известного способа управления электрогидравлическим следящим приводом с уменьшением амплитуды и увеличением частоты колебаний выходного звена гидроцилиндра погрешность в отработке приводом управляющих сигналов при прочих равных условиях увеличивается, что ограничивает частотный диапазон использования привода.

Технической задачей, решаемой изобретением, является создание способа управления электрогидравлическим следящим приводом вибростенда, обеспечивающего улучшение динамических характеристик привода (а именно: повышение жесткости привода и расширение тем самым его полосы пропускания частот) при проведении испытаний изделий на вибропрочность и виброустойчивость при пониженных значениях рабочего хода выходного звена гидроцилиндра.

Для решения поставленной задачи в известном способе управления электрогидравлическим следящим приводом вибростенда, в состав которого входят: контроллер, гидравлический источник питания, электрогидравлический усилитель и гидроцилиндр, содержащий корпус, поршень со штоком и крышки, ограничивающие рабочие полости гидроцилиндра и перемещение поршня со штоком относительно корпуса гидроцилиндра, - путем изменения площади проходного сечения рабочих окон электрогидравлического усилителя, включающем задание кинематических параметров движения выходного звена гидроцилиндра, формирование на основе указанного задания соответствующего электрического входного управляющего сигнала, формирование электрических сигналов обратной связи по давлению в рабочих полостях гидроцилиндра и в напорном и сливном каналах электрогидравлического усилителя, формирование электрического сигнала обратной связи по контролируемому кинематическому параметру движения выходного звена гидроцилиндра, вычисление на основе перечисленных сигналов с учетом утечек и перетечек рабочей жидкости, а также сжимаемости жидкости и податливости стенок каналов, величины потребной в текущий момент времени площади проходного сечения рабочих окон электрогидравлического усилителя и формирование электрического управляющего сигнала, подаваемого на вход электрогидравлического усилителя и соответствующего на основе экспериментальных данных величине потребной в текущий момент времени площади проходного сечения рабочих окон электрогидравлического усилителя, согласно изобретению перед началом виброиспытаний на основании заданных кинематических параметров движения выходного звена гидроцилиндра вычисляют рабочий ход выходного звена гидроцилиндра, как разность между расчетными максимальным и минимальным значениями его координат в процессе виброиспытаний, и перемещают одну из крышек гидроцилиндра в его осевом направлении в положение, находящееся относительно другой крышки на расстоянии, равном с минимально допустимым заданным запасом значению вычисленного рабочего хода выходного звена гидроцилиндра, сложенному с длиной поршня гидроцилиндра.

Согласно изобретению также перед началом виброиспытаний выходное звено гидроцилиндра перемещают в положение, определяемое из условия обеспечения в процессе виброиспытаний равенства минимального расчетного расстояния между поршнем гидроцилиндра и каждой из крышек половине минимально допустимого заданного запаса по рабочему ходу выходного звена гидроцилиндра.

Вычисление перед началом виброиспытаний на основании заданных кинематических параметров движения выходного звена гидроцилиндра рабочего хода выходного звена гидроцилиндра, как разности между расчетными максимальным и минимальным значениями его координат в процессе виброиспытаний, и перемещение одной из крышек гидроцилиндра в его осевом направлении в положение, находящееся относительно другой крышки на расстоянии, равном с минимально допустимым заданным запасом значению вычисленного рабочего хода выходного звена гидроцилиндра, сложенному с длиной поршня гидроцилиндра, обеспечивает изменение объема рабочей жидкости в полостях гидроцилиндра и, соответственно, изменение гидравлической жесткости гидроцилиндра. В результате погрешность в отработке электрогидравлическим следящим приводом управляющих сигналов, обусловленная сжимаемостью жидкости, при прочих равных условиях оказывается минимально возможной. Благодаря этому, при проведении испытаний изделий на вибропрочность и виброустойчивость при пониженных значениях рабочего хода выходного звена гидроцилиндра обеспечивается улучшение динамических характеристик привода (а именно: повышение жесткости привода и расширение тем самым его полосы пропускания частот).

Перемещение перед началом виброиспытаний выходного звена гидроцилиндра в положение, определяемое из условия обеспечения в процессе виброиспытаний равенства минимального расчетного расстояния между поршнем гидроцилиндра и каждой из крышек половине вышеупомянутого минимально допустимого заданного запаса по рабочему ходу выходного звена гидроцилиндра обеспечивает в процессе виброиспытаний исключение дополнительной погрешности в отработке электрогидравлическим следящим приводом управляющих сигналов, связанной с возникновением силового контакта поршня гидроцилиндра с крышками последнего.

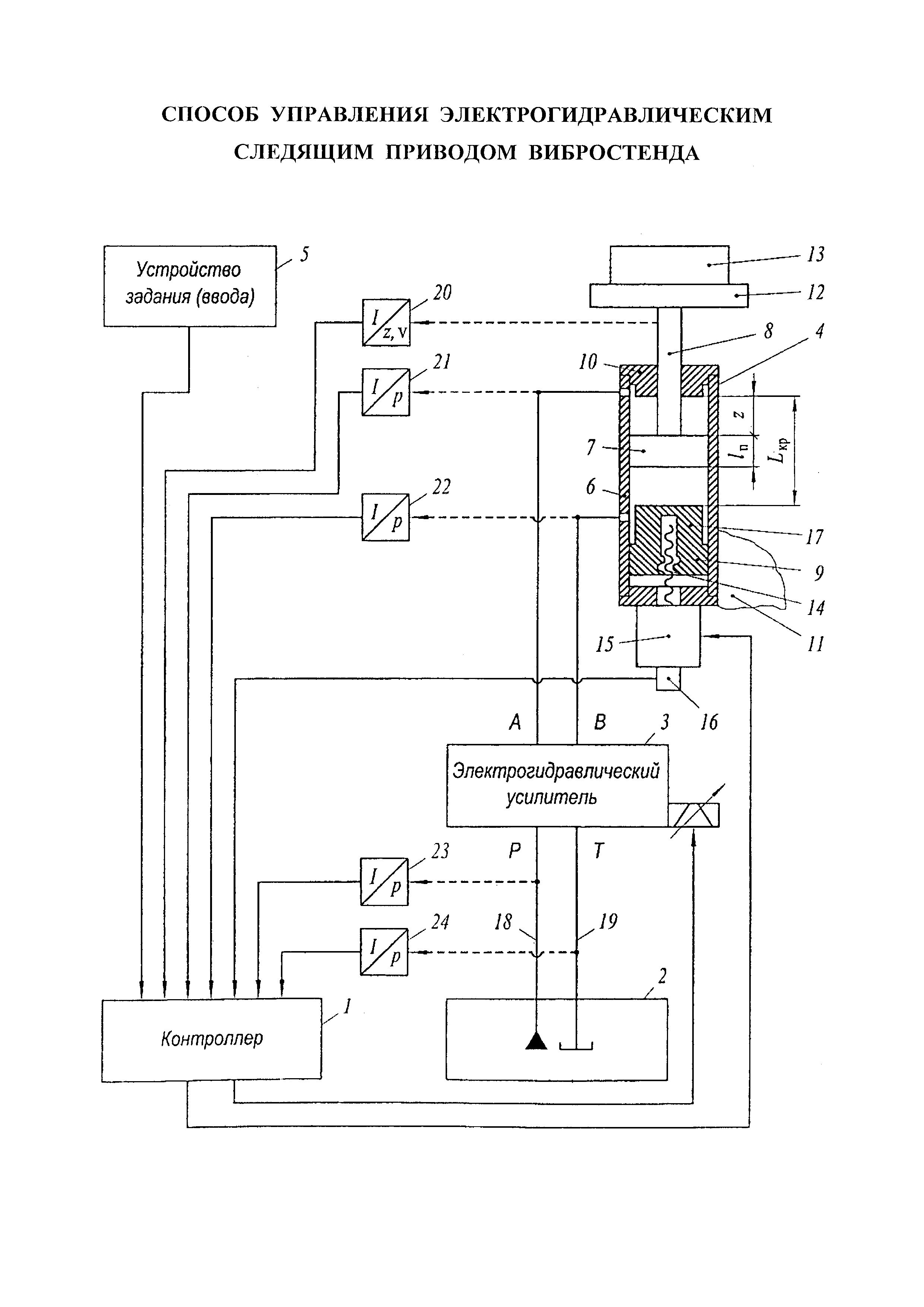

На чертеже изображена схема электрогидравлического следящего привода вибростенда для осуществления предлагаемого способа управления электрогидравлическим следящим приводом.

Электрогидравлический следящий привод вибростенда включает в свой состав контроллер 1, гидравлический источник питания (например, насосно-аккумуляторную установку) 2, электрогидравлический усилитель (сервоклапан или гидрораспределитель с пропорциональным электрическим управлением) 3, гидроцилиндр 4 и устройство 5 задания (ввода) кинематических параметров движения выходного звена гидроцилиндра 4, выполненное, например, в виде сенсорной панели оператора.

Гидроцилиндр 4 содержит корпус 6, поршень 7 со штоком 8 и крышки 9 и 10, ограничивающие рабочие полости гидроцилиндра и перемещение поршня 7 со штоком 8 относительно корпуса 6 гидроцилиндра.

Выходным звеном гидроцилиндра 4 может быть как шток 8, так и корпус 6. На чертеже в качестве выходного звена гидроцилиндра 4 показан шток 8. При этом корпус 6 гидроцилиндра 4 соединен со станиной 11 вибростенда, а шток 8 соединен со столом 12 вибростенда, на который устанавливается изделие 13, подлежащее испытанию на вибропрочность и/или виброустойчивость.

Крышка 9 выполнена в виде поршня, подвижного относительно корпуса 6 в осевом направлении гидроцилиндра 4, зафиксирована от поворота относительно корпуса 6, например, посредством штифта, установленного в крышке, и паза, выполненного в корпусе 6 (на чертеже штифт и паз не показаны), и посредством винтовой передачи 14 соединена с валом шагового электродвигателя 15, корпус которого жестко соединен с корпусом 6 гидроцилиндра 4. Шаговый электродвигатель 15 снабжен абсолютным энкодером вращения (датчиком угла поворота вала) 16.

Присоединительный канал для рабочей полости гидроцилиндра 4, ограниченной подвижной крышкой 9 и поршнем 7, выполнен в корпусе 6, а крышка 9 выполнена с хвостовиком 17, обращенным в сторону рабочей полости гидроцилиндра и имеющим диаметр, меньший диаметра внутренней (рабочей) поверхности корпуса 6, и длину, не меньшую величины регулирования хода выходного звена (в рассматриваемом случае штока 8) гидроцилиндра 4.

Электрогидравлический усилитель 3 выполнен четырехлинейным и установлен на корпусе 6 гидроцилиндра 4 или в непосредственной близости от гидроцилиндра. При этом рабочие (исполнительные) каналы А и В электрогидравлического усилителя 3 соединены с соответствующими рабочими полостями гидроцилиндра 4, а напорный Р и сливной Т каналы усилителя 3 соединены соответственно с напорной гидролинией 18 и со сливной гидролинией 19 гидравлического источника питания 2.

Система формирования сигнала обратной связи выполнена в виде датчика 20 контролируемого параметра (координаты z или скорости v) выходного звена (в рассматриваемом случае штока 8) гидроцилиндра 4, датчиков 21 и 22 давления соответственно в каналах А и В электрогидравлического усилителя 3 (и фактически в рабочих полостях гидроцилиндра 4), датчиков 23 и 24 давления соответственно в напорном канале Р в сливном Т каналах электрогидравлического усилителя 3. Выходы датчиков 16, 20, …, 24 и выход устройства 5 задания (ввода) кинематических параметров движения выходного звена гидроцилиндра 4 подключены к соответствующим входам контроллера 1, один из выходов которого присоединен к управляющему входу электрогидравлического усилителя 3, а другой к управляющему входу шагового электродвигателя 15.

Управление электрогидравлическим следящим приводом вибростенда осуществляется следующим способом.

Перед началом виброиспытаний с помощью устройства 5 производится задание (ввод) кинематических параметров (закона) движения выходного звена (в рассматриваемом случае штока 8) гидроцилиндра 4, например, частоты и амплитуды изменения скорости движения выходного звена гидроцилиндра 4 (и, соответственно, стола 12 вибростенда), и вид параметра (скорость или координата), который должен использоваться в качестве контролируемого параметра выходного звена гидроцилиндра. В общем случае задаваемый закон движения выходного звена гидроцилиндра 4 может быть сложным, например, полигармоническим.

На основании заданной информации о законе движения выходного звена гидроцилиндра 4, которая из устройства 5 передается в контроллер 1, в контроллере 1 производится вычисление максимального zmax и минимального zmin значений координаты z выходного звена гидроцилиндра, определяемой как расстояние между поршнем 7 и неподвижной крышкой 10, в процессе виброиспытаний при реализации заданного закона движения при условии, что движение выходного звена начинается при текущем расстоянии zнач0 между поршнем 7 и неподвижной крышкой 10 гидроцилиндра.

Далее в контроллере 1 производится вычисление значения zpaб рабочего хода выходного звена гидроцилиндра 4, соответствующего заданному закону движения указанного звена в процессе предстоящий виброиспытаний изделия 13. Zраб=Zmax0-Zmin0.

После этого в контроллере 3 выполняются:

расчет координаты укр9, которую должна иметь подвижная крышка 9 относительно неподвижной крышки 10 для того, чтобы расстояние Lкp между крышками 9 и 10 было с минимально допустимым заданным запасом Δzзап равно значению вычисленного рабочего хода выходного звена гидроцилиндра 4, сложенному с длиной lп поршня 7: укр9=Lкp=zpaб+lп+Δzзап;

расчет начальной координаты zнач выходного звена гидроцилиндра 4, при которой в процессе виброиспытаний с заданным законом движения выходного звена обеспечивается равенство минимального расчетного расстояния между поршнем 7 гидроцилиндра и каждой из крышек 9, 10 половине минимально допустимого заданного запаса Δzзап по рабочему ходу выходного звена гидроцилиндра: zнач=zнач0-zmin0+Δzзап/2.

После проведенных вычислений формируются соответствующие управляющие сигналы, которые с выходов контроллера 1 подаются на управляющие входы электрогидравлического усилителя 3 и шагового электродвигателя 15. В результате отработки указанных сигналов, контроль выполнения которых производится с использованием датчиков 20 и 16, выходное звено гидроцилиндра 4 перемещается в положение, при котором расстояние между поршнем 7 и неподвижной крышкой 10 гидроцилиндра принимает значение zнач, а подвижная крышка 9 перемещается в положение, при котором расстояние между ней и неподвижной крышкой 10 принимает значение Lкр.

В результате при каждом текущем значении координаты выходного звена гидроцилиндра 4 в процессе последующего выполнения виброиспытаний с заданным законом движения выходного звена гидроцилиндра 4 объем рабочей жидкости в рабочих полостях гидроцилиндра является практически минимально возможным.

С момента начала виброиспытаний в самом контроллере 1 постоянно формируется сигнал, соответствующий заданному закону движения во времени выходного звена гидроцилиндра 4, а на входы контроллера 1 постоянно поступают: сигнал обратной связи по текущему значению контролируемого параметра (скорости движения или координате выходного звена гидроцилиндра 4) от датчика 20 контролируемого параметра, сигналы обратной связи по давлению в рабочих А и В, напорном Р и сливном Т каналах электрогидравлического усилителя 3 от датчиков давления соответственно 21, 22, 23 и 24. На основе перечисленных сигналов в контроллере с учетом утечек и перетечек рабочей жидкости, а также сжимаемости жидкости и податливости стенок каналов производится вычисление потребной в текущий момент времени величины площади проходного сечения рабочих окон электрогидравлического усилителя 3 и формирование электрического управляющего сигнала, подаваемого на вход электрогидравлического усилителя 3 и соответствующего на основе экспериментальных данных величине потребной в текущий момент времени площади проходного сечения рабочих окон электрогидравлического усилителя.

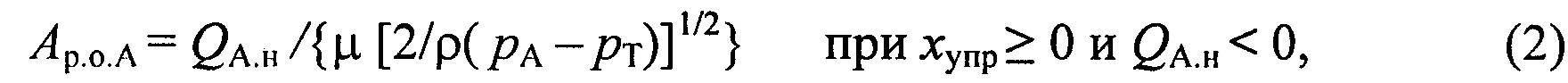

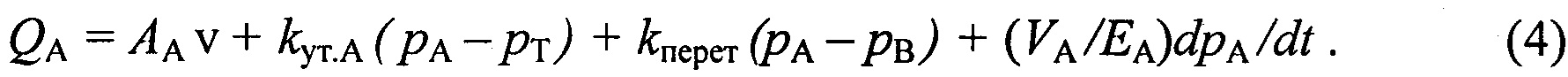

Например, для случая, когда в соответствии с заданным законом движения выходного звена гидроцилиндра 4 должно происходить увеличение координаты z (увеличение расстояния между поршнем 7 и неподвижной крышкой 10), то есть увеличение объема рабочей полости гидроцилиндра, соединенной с каналом А электрогидравлического усилителя 3, что соответствует положительному значению исходного управляющего сигнала xупр, вычисления производятся по формулам:

где QА.н - вычисляемое в контроллере 3 необходимое значение расхода рабочей жидкости через канал А электрогидравлического усилителя 3,

Aр.о.А - площадь проходного сечения рабочего окна электрогидравлического усилителя 3, через которое жидкость поступает через канал А в рабочую полость гидроцилиндра 4 или вытекает из нее;

Xрассогл - сигнал рассогласования;

АА - эффективная площадь поршня гидроцилиндра 4 со стороны его рабочей полости, соединенной с каналом А электрогидравлического усилителя 3;

kут.А - коэффициент утечек рабочей жидкости для участка электрогидравлического следящего привода, присоединенного к каналу А электрогидравлического усилителя 3;

kперет - коэффициент перетечек рабочей жидкости между участками электрогидравлического следящего привода, присоединенными к каналам А и В электрогидравлического усилителя 3;

VA - текущее значение объема рабочей жидкости на участке электрогидравлического следящего привода, соединенном с каналом А электрогидравлического усилителя 3,

VA=VA0+AAz;

VA0 - значение объема рабочей жидкости на участке электрогидравлического следящего привода, соединенном с каналом А электрогидравлического усилителя 3, при z=0;

ЕА - приведенный модуль объемной упругости участка

электрогидравлического следящего привода, присоединенного к каналу А электрогидравлического усилителя 3;

pа, pв, - значения давления рабочей жидкости, соответствующие сигналам pp,pв датчиков 21, 22, 23 и 24;

μ - коэффициент расхода рабочего окна электрогидравлического усилителя 3;

ρ - плотность рабочей жидкости.

t - время.

Следует отметить, что при хупр≥0 и QА.н<0 канал А электрогидравлического усилителя 3 подлежит соединению с его сливным каналом Т, а канал В - с его напорным каналом Р (отрицательное значение площади Ар.о.А соответствует соединению канала А электрогидравлического усилителя 3 с его сливным каналом Т).

С учетом утечек и перетечек рабочей жидкости, а также сжимаемости жидкости и податливости стенок каналов и полостей, в которых она заключена, расход QA рабочей жидкости через канал А электрогидравлического усилителя 3 в соответствии с уравнением неразрывности связан со скоростью движения v выходного звена гидроцилиндра 4 следующим образом:

При обеспечении равенства QA,H=QA на основании выражений (3) и (4):

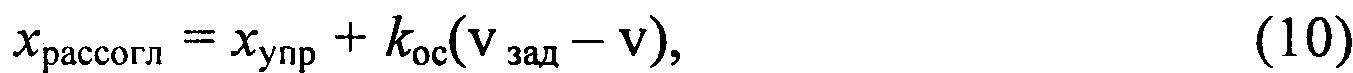

При использовании в качестве контролируемого параметра координаты z выходного звена гидроцилиндра 4 исходный управляющий сигнал хупр равен:

а сигнал рассогласования:

где zзад - текущее заданное значение координаты z выходного звена гидроцилиндра 4 (входной сигнал); kv - коэффициент усиления.

В данном случае согласно выражениям (5), (6), (7):

то есть текущая скорость движения v выходного звена гидроцилиндра прямо пропорциональна отклонению текущего значения координаты z от ее заданного значения zзад.

При использовании в качестве контролируемого параметра скорости движения v выходного звена гидроцилиндра 4 исходный управляющий сигнал xупр равен:

а сигнал рассогласования:

где vзад - текущее заданное значение скорости движения v выходного звена гидроцилиндра 4 (входной сигнал);

kос - коэффициент обратной связи.

Для такого привода согласно выражениям (5), (9), (10):

то есть текущая скорость движения v выходного звена гидроцилиндра равна ее текущему заданному значению vзад.

На практике точно обеспечить равенство QА.н=QА не представляется возможным в связи с погрешностью вычисления в контроллере 3, главным образом, составляющей расхода рабочей жидкости: (VA/EA)dpА/dt, - обусловленной сжимаемостью жидкости и податливостью стенок каналов. Причиной этого являются как переменность в процессе эксплуатации гидропривода приведенного модуля упругости ЕА, так и невозможность точного определения мгновенной скорости изменения давления жидкости dpA/dt путем численного дифференцирования на основании сигнала соответствующего датчика давления.

В результате полная независимость (инвариантность) скорости движения выходного звена гидроцилиндра от характера изменения нагрузки в соответствии с выражениями (8) и (11) не обеспечивается.

Очевидно, что при прочих равных условиях величина возникающих по вышеуказанной причине динамических ошибок в воспроизведении заданного закона движения выходного звена электрогидравлического следящего привода тем меньше, чем меньше величина VA, которая в основном определяется объемом рабочей жидкости в рабочей полости гидроцилиндра.

Поскольку согласно предлагаемому способу управления электрогидравлическим следящим приводом вибростенда при каждом текущем значении координаты выходного звена гидроцилиндра в процессе выполнения виброиспытаний с заданным законом движения выходного звена объем рабочей жидкости в рабочих полостях гидроцилиндра является практически минимально возможным, то динамическая погрешность в работе привода при прочих равных условиях является также пониженной, благодаря чему расширяется полоса пропускания частот вибростенда при проведении испытаний изделий на вибропрочность и виброустойчивость при пониженных значениях рабочего хода выходного звена гидроцилиндра.

Применение заявляемого способа в электрогидравлических следящих приводах вибростендов создает предпосылки для повышения эффективности их использования.

Литературные источники

1. Гидропривод дроссельного регулирования: Авторское свидетельство СССР №1225932. МПК F15B 9/03. Заявлено 02.04.84. Опубликовано 23.04.86.

2. Способ регулирования контролируемого параметра выходного звена гидродвигателя электрогидравлического следящего привода: Патент на изобретение RU №2206804. МПК F15B 9/03. Заявлено 23.07.2001. Опубликовано 20.06.2003.

Реферат

Изобретение относится к области испытательной техники, а именно к электрогидравлическим следящим приводам вибростендов, и может быть использовано при создании и модернизации стендов, предназначенных для проведения испытаний изделий и конструкций всевозможного назначения на вибропрочность и виброустойчивость в расширенном диапазоне частот. Способ управления электрогидравлическим следящим приводом вибростенда заключается в том, что на соответствующие входы контроллера 1, один из выходов которого соединен с управляющим входом электрогидравлического усилителя 3, поступают: электрический входной сигнал от устройства 5 задания кинематических параметров движения выходного звена гидроцилиндра 4, с которым соединен стол 12 вибростенда, сигнал от датчика 20 контролируемого параметра (координаты или скорости) выходного звена, датчиков давления 21, …, 24, присоединенных к каналам усилителя 3. Перед началом виброиспытаний на основании заданных кинематических параметров движения выходного звена гидроцилиндра вычисляют рабочий ход выходного звена как разность между расчетными максимальным и минимальным значениями его координат в процессе виброиспытаний и перемещают одну из крышек гидроцилиндра в его осевом направлении в положение, находящееся относительно другой крышки на расстоянии, равном с минимально допустимым заданным запасом значению вычисленного рабочего хода выходного звена гидроцилиндра, сложенному с длиной поршня гидроцилиндра, а выходное звено гидроцилиндра перемещают в положение, определяемое из условия обеспечения в процессе виброиспытаний равенства минимального расчетного расстояния между поршнем гидроцилиндра и каждой из крышек половине минимально допустимого заданного запаса по рабочему ходу выходного звена гидроцилиндра. Технический результат - улучшение динамических характеристик электрогидравлического следящего привода вибростенда. 1 з.п. ф-лы, 1 ил.

Комментарии