Способ управления системой последовательно установленных, по крайней мере, двух цилиндров и устройство для его осуществления - SU665788A3

Код документа: SU665788A3

Чертежи

Описание

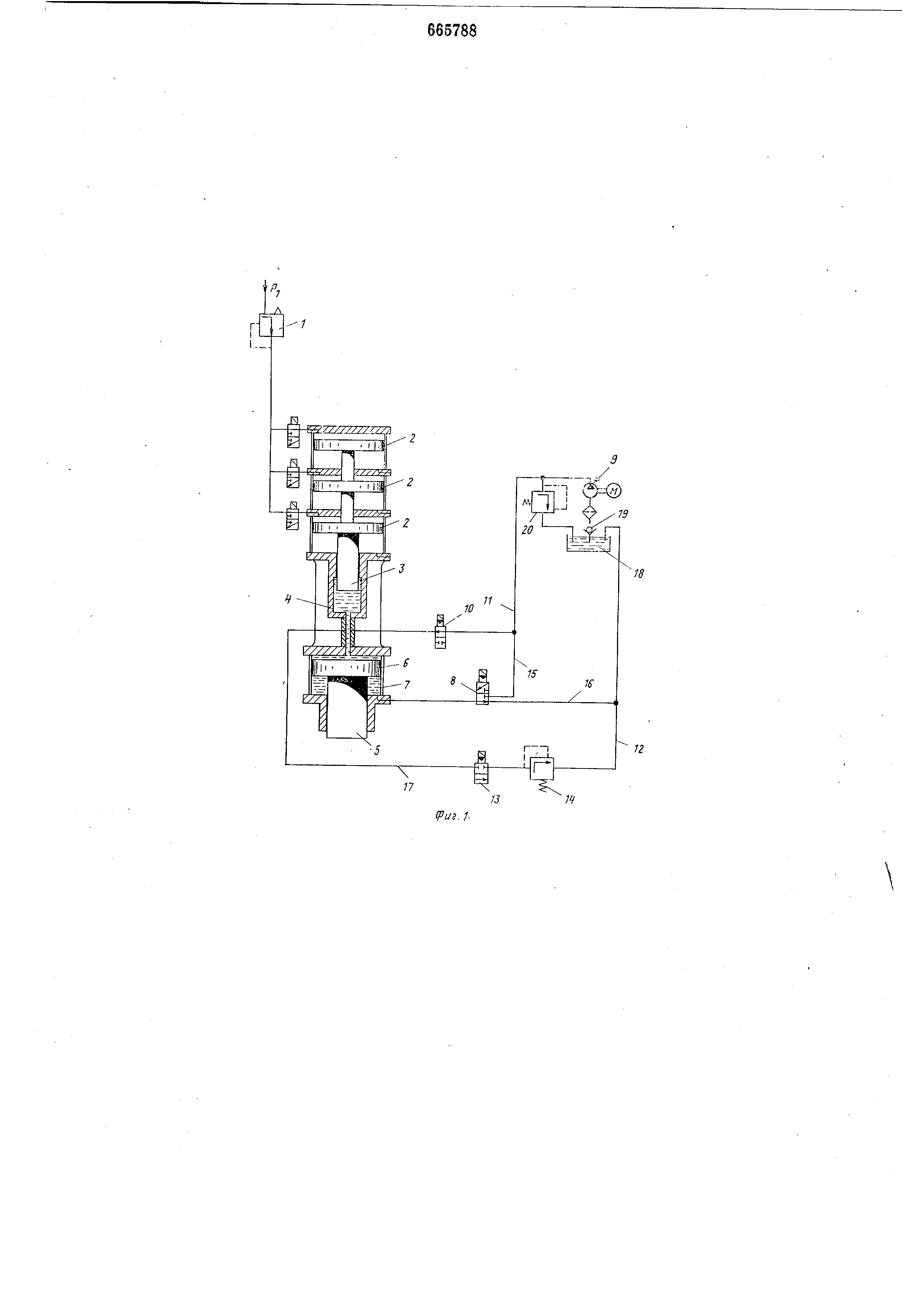

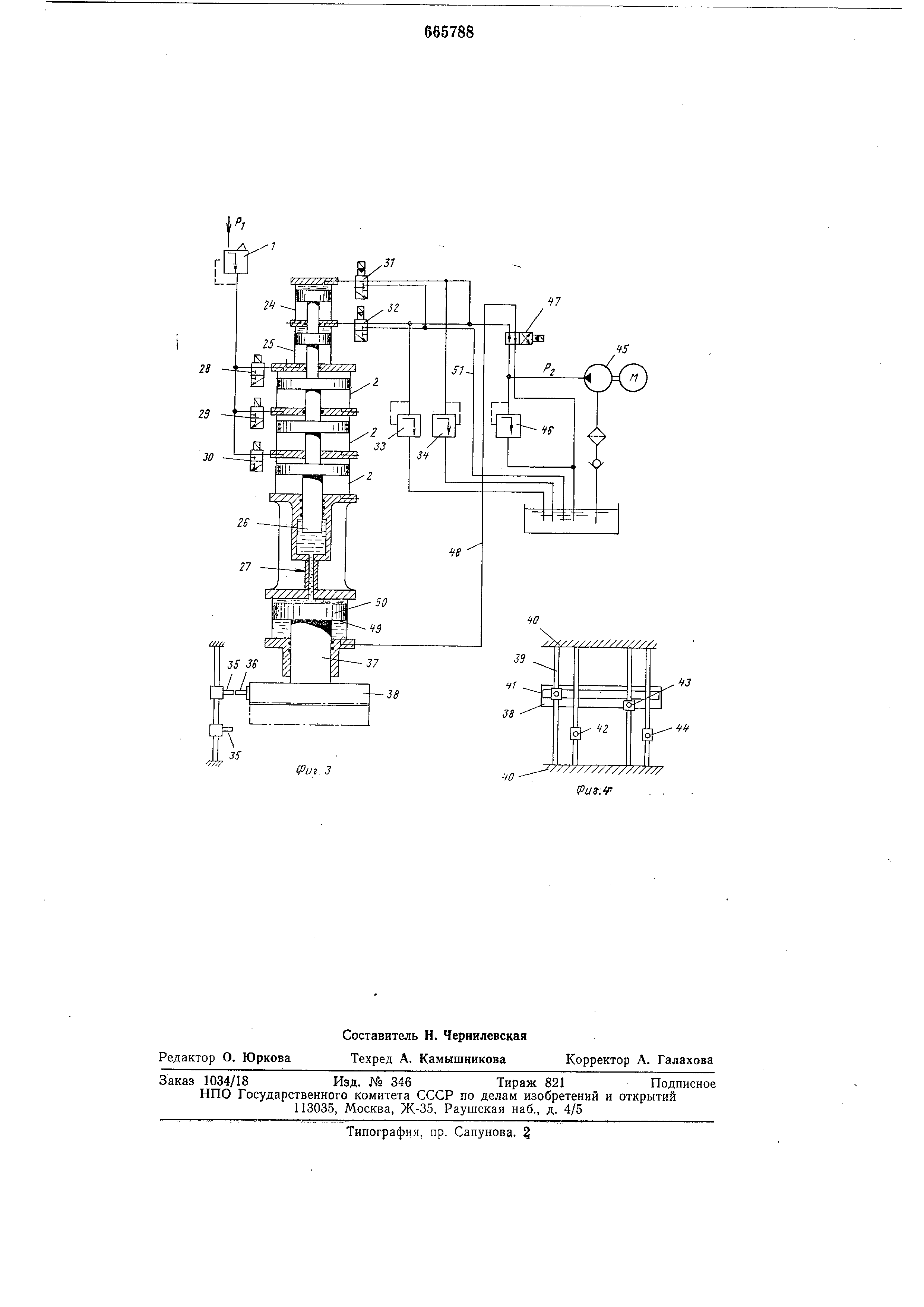

рая создает в (масло)-гидравлическом преобразователе 4 давление К. Давление Pz гидравлической жидкости (например масла ) непосредственно действует на гидравлический поршень преобразователя 4, который соединен с пуансоном 5 с усилием Fz. На противоположной стороне гидропоршня 6 предусмотрено масляная камера 7, которая для управления движением (Si) пуансона 5 подключена к управляюш,ему элементу в виде вентиля 8. В качестве дополнительного гидравлического источника силы устанавливают гидронасос 9, который перемеш,ает рабочий гидравлический поршень 6 через управляемое посредством вентиля 10 соединение И во время своего установочного пути, т. е. ненагруженной части рабочего пути пуансона 5. В заключение происходит собственно движение прессования через пневматический поршень 2 посредством источника сжатого воздуха 1. В этой форме исполнения требуемый объем хода сжатого воздуха уменьшается в отношении чисто прессового силового пути к обш,ему пути пуансона 5 (установочное движение + силовое движение ) . Для управления посредством гидронасоса 9 служит обратный трубопровод 12 с вентилем 13 и элементом ограничения давления 14, а также соединение от масляной камеры 7 к вентилю 8 (в виде вентиля) со своими трубопроводами 15 и 16 к гидронасосу 9 и обратному трубопроводу 17. Помимо масляного бака 18 с обратным клапаном 19, предусмотрен вентиль ограничения давления 20. Вентили источника сжатого воздуха 1, а также вентили 10, 8, и 13 могут управляться посредством центрального регулируюш,его устройства (не показано). В другом устройстве (см. фиг. 2) разделяется возбуждаемая сила (вместо пути силы на фиг. 1). Включаемое через гидронасос 9 и управляюш,ий вентиль 21 посредством силового трубопровода 22 давление масла действует на предусмотренный на пневматическом поршне со стороны, обратной пуансону 5, дополнительный плунжер 23, который нагружается в масляной камере от гидронасоса 9. Следовательно пневматическое давление и давление гидронасоса действуют одно за другим и одновременно , так как их действия механически складываются на обп;ей поршневой штанге вплоть до плунжера. При этом действуюш.ее поперечное сечение поверхности обоих плунжеров 3 и 23 может быть одинаковым или различным. Уменьшенное потребление сжатого воздуха рассчитывается для этого следуюш,им образом: Р М.-Л рД Р,± + Р F P-A, Л, s,s. где F - усилие пуансона; Р - давление гидравлической жидкости; Pi - пневматическое давление; - давление, создаваемое гидронасосом через трубопровод 22; Ai - поверхность отдельного пневматического поршня 2; Az- поверхность плунжера 3; поверхность дополнительного плунжера 23; АЗ - поверхность (рабочего) гидропоршня 6; Si - путь поршня 2; 2 - путь гидропоршня 6. Значение уменьшенного потребления воздуха получается из квадратных скобок. Устройство на фиг. 2 допускает свободно выбранное отношение величин вносимой пневматической и гидравлической энергии и именно посредством соответствуюш,ей установки обоих источников давления. В устройстве для изменения разделения энергии согласно фиг. 3 исходят из Е Е,+Е„ где Е - обш,ая энергия; EI - пневматическая энергия; EZ - гидравлическая энергия. При этом при постоянном ходе создается F P,+F,, где F - обш,ая сила; FI - сила от пневматики; FZ - сила от гидравлики. При применении пневмо-гидравлического привода по фиг. 3 на одной оси расположены , например, три пневмоцилиндра 2 и два дополнительных гидроцилиндра 24 и 25, благодаря чему развиваемая механическая сила поршня пневматики и гидравлики складывается и в виде суммарной силы двигает толкатель 26, который выполнен в виде плунжера и к которому подключен гидравлический мультипликатор 27. Подвод пневматической энергии Ei и гидавлической энергии Е2 происходит раздельно для каждого цилиндра, причем кажый подвод следует через электрически упавляемые 3/2 ходовые клапаны 28-32. При помош,и устройства, изображенного а фиг. 3, во-первых, достигаемое посредстом пневматического подпора PI и гидравического подпора PZ максимальное усилие олкателя F Fi-{-F2 может ступенчато реуцироваться посредством запирания подода энергии отдельных цилиндров. Во-вторых, благодаря полному запираию гидравлических подводов энергии

(клапаны 31 и 32) привод пресса работает чисто гтяекматически, или наоборот, благодаря полному запиранию пневматических подводов энергии (клапаны 28, 29 и 30), привод пресса работает чисто гидравлически . .

В-третьих, управлением названными клапанами в зависимости от хода можно соответственно целям устанавливать как начало, так и конец пневматического и/или гидравлического развития силы.

Наряду со ступенчатым регулированием усилия толкателя F оно может также регулироваться безступенчато посредством регулирования вентилей ограничения давления 33 и 34 на величину меньшую, чем максимальное значение,PI и PZ, так, что при использовании обеих возможностей можно

достичь любого значения F-РмаксЗависимое от пути, например, электрическое срабатывание 3/2 ходовых клапанов происходит посредством устанавливаемых параллельно ходу, работающих безконтактно датчиков 35 (например, выключающей катушки), вместо которых могут быть также использованы механически действующие концевые выключатели. Флажки 36 укреплены , например, на жестко связанной с толкателем 37 пресса плате 38 ползуна, тогда как датчики 35 расположены параллельно ходу, подвижны и фиксируются на держателях 39, укрепленных на станине пресса 40. Из изображенных на фиг. 4 четырех датчиков датчики 41 и 42 служат в качестве электрических датчиков команд для начала и конца подачи пневматической, а датчики 43 и 44 - для начала и конца подачи гидравлической энергии.

Пневматическая энергия поставляется компрессором, причем рабочее давление в большинстве случаев составляет б бар. Гидравлическую энергию вырабатывает гидронасос 45. Производимое давление масла через 4/2 ходовой клапан подается на гидроцнлиндры 24 и 25. Вентиль ограничения давления 46 обеспечивает отвод избыточного давления масла. Для обратного хода вентиль 47 реверсируется так что производимое гидронасосом 45 давление масла через маслопровод 48 нагружает нижнюю полость 49 рабочего поршня 50. Одновременно 3/2 ходовые клапаны 28, 29 и 30 включают пневматику на выпуск, а 3/2 ходовые клапаны 31 и 32 включают гидравлику на обратный ход (трубопровод 51).

10

Формула изобретения

1. Способ управления системой последовательно установленных по крайней мере двух цилиндров, порщни которых размещеиы на общем щтоке путем нагружения одного или нескольких цилиндров и регулировки давлепия рабочей среды в них, о тл и ч а ю ш и и с я тем, что, с целью повышения КПД, начало и конец нагружения но

крайней мере двух цилиндров осуществляют независимо посредством уцравляющих элементов.

2.Устройство для осуществления способа по п. 1, содержащее систему последовательно установленных по крайней мере двух ЦИЛИНДРОВ, цоршни которых размещены на общем штоке, ползун пресса и привод подвода рабочей среды, отличающееся тем, что оно снабжено установленрыми с возможностью перемещения и Ликсирования вдоль пути ползуна управляющими элементами, электрически связанными с приводом подвода рабочей среды.

3.Устройство по п. 2, отличающееся тем, что управляющие элементы выполнены

в виде командного узла, неподвижно установленного на ползуне пресса, и датчиков, расположенных по пути перемещения ползуна .

4. Устройство но пп. 2иЗ, отличающееся тем, что датчики выполнены в виде конечных вык.пючателей, а командный узел - в виде флажка.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 302255, кл. В ЗОВ 15/16, 1969.

18

2Z

J9

47

Реферат

Формула

Комментарии