Сервопривод трубопроводной арматуры, приводимый в действие текучей средой - RU2551468C2

Код документа: RU2551468C2

Чертежи

Описание

Настоящее изобретение относится к приводимому в действие текучей средой сервоприводу трубопроводной арматуры, в частности запорной, предохранительной или регулирующей арматуры.

Из практики известны различные сервоприводы трубопроводной арматуры. Наряду с широко применяемыми электрическими сервоприводами трубопроводной арматуры существуют сервоприводы трубопроводной арматуры, приводимые в действие текучей средой (см., например, ЕР 0665373 В1, ЕР 1418343 В1, ЕР 1593893 В1 и ЕР 2101061 А1). Такие сервоприводы трубопроводной арматуры, приводимые в действие текучей средой, кроме питаемого гидравлически или пневматически линейного исполнительного органа, ползун которого может быть соединен с входом арматуры непосредственно или, при необходимости, через механический преобразователь, могут содержать базовый модуль, имеющий управляющие клапаны и/или другую пневматическую/гидравлическую систему управления.

В DE 9406760 U1 описан приводной узел для трубопроводной арматуры, в частности, используемой в судостроении. Узел содержит корпус, в котором расположены электродвигатель, работающий от него насос, управляющие элементы и гидравлический резервуар. Корпус соединен с поворотным приводом, включающим поршень с зубчатой рейкой и вал.

В US 4647003 А описано управляющее устройство для клапана запорной арматуры. Управляющее устройство содержит корпус с установленным в нем с возможностью вращения валом, который может быть соединен с поворотным валом клапана и содержит шестерню, входящую в зацепление с зубчатой рейкой по меньшей мере одного линейного исполнительного органа, выполненного в виде пневматического цилиндра. В зависимости от потребности на корпусе могут быть размещены один или два пневматических цилиндра. Для снабжения управляющего устройства сжатым воздухом на корпусе и цилиндрах линейных исполнительных органов предусмотрены соответствующие соединительные элементы, к которым могут подключаться трубопроводы.

Задачей изобретения является создание приводимого в действие текучей средой сервопривода трубопроводной арматуры, который особенно пригоден для практического использования благодаря тому, что он объединяет в себе особенно важные для широкой области применения свойства, такие как высокая надежность и долговечность, малые затраты на техническое обслуживание, большое удобство для пользователя, высокая удельная мощность и малые затраты на изготовление и эксплуатацию.

Эта задача решена посредством приводимого в действие текучей средой сервопривода трубопроводной арматуры, описанного в п.1 формулы изобретения. А именно, приводимый в действие текучей средой сервопривод трубопроводной арматуры согласно изобретению отличается, в частности, тем, что он содержит два расположенных друг против друга линейных исполнительных органа и расположенный между ними механический преобразователь, который соединяет друг с другом их ползуны и выход которого соединен с входом арматуры. При этом сервопривод выполнен в виде пневматической/гидравлической приводной системы по модульному принципу из объединенных в один функциональный узел отдельных компонентов в виде базового модуля, двух линейных исполнительных органов и механического преобразователя. Этим достигается особенно компактная и мощная пневматическая/гидравлическая приводная система трубопроводной арматуры, которая может представлять собой замкнутую систему, имеющую лишь электрический вход и механическое выходное звено, действующее на вход трубопроводной арматуры, и, таким образом, является удобной в отношении технического обслуживания и управления в той мере, в какой это, как было известно до сих пор, свойственно лишь электрическим приводам трубопроводной арматуры.

Объединение упомянутых компонентов с образованием компактной замкнутой пневматической/гидравлической приводной системы может быть, в частности, реализовано посредством того, что оба линейных исполнительных органа соединены фланцами с механическим преобразователем, который посредством фланцевого соединения соединен с базовым модулем (или, при необходимости, с аварийным управляющим блоком, соединенным, в свою очередь, с базовым модулем). Это обеспечивает возможность того, что согласно следующему аспекту, существенному для настоящего изобретения, все пневматические/гидравлические соединения между базовым модулем и исполнительными органами, а также, при необходимости, механическим преобразователем, проходят внутри соответствующих компонентов, так что отсутствуют какие-либо открытые трубопроводы для текучей среды. Указанные пневматические/гидравлические соединения в области разделительных плоскостей между компонентами, через которые они проходят, могут быть снабжены самозакрывающимися затворами, которые предотвращают выход текучей среды или случайное попадание загрязнений через разделительные плоскости, в частности, когда отдельные компоненты демонтируют для технического обслуживания. В области затворов могут быть предусмотрены интегрированные в них или соединенные с ними с образованием единого узла фильтровальные элементы (например, в форме фильтровальных стаканов). Все описанные выше признаки, обеспечивающие улучшение конструкции, оказались особенно выгодны для гидравлических сервоприводов трубопроводной арматуры согласно настоящему изобретению. Эффект проявляется, в частности, в том, что сервопривод трубопроводной арматуры, приводимый в действие текучей средой, в отношении технического обслуживания и содержания в исправном состоянии, с точки зрения пользователя может считаться совершенно идентичным электрическому сервоприводу трубопроводной арматуры, при сохранении специфических преимуществ сервопривода, приводимого в действие текучей средой, над электрическим сервоприводом, а именно высокой удельной мощности, особой компактности, а также надежности и простой реализации при наличии высокодинамичных защитных функций, в том числе для обеспечения взрывобезопасности, причем последнее обеспечено, в частности, возможностью аккумулировать энергию текучей среды.

В рамках настоящего изобретения снабжение текучей средой под давлением выполнено децентрализованным, то есть только для отдельного сервопривода, посредством того, что базовый модуль сервопривода согласно изобретению включает модуль снабжения текучей средой под давлением. Для сервопривода трубопроводной арматуры, приводимого в действие гидравлически, согласно изобретению, особенно предпочтительно, что такой модуль снабжения текучей средой под давлением содержит питаемый из бака гидравлический агрегат, включающий насос, работающий от электродвигателя. В противоположность этому, для сервопривода трубопроводной арматуры, приводимого в действие пневматически, этот модуль снабжения текучей средой под давлением, согласно изобретению, предпочтительно содержит работающий от электродвигателя пневматический насос, всасывающий окружающую среду, предпочтительно через фильтровальную систему. Если сервопривод трубопроводной арматуры согласно изобретению выполнен в виде гидравлического сервопривода, то согласно другому предпочтительному усовершенствованию он может содержать заправочный соединительный элемент, предназначенный для первичного заполнения системы гидравлической жидкостью из картриджа и расположенный, в частности, на базовом модуле. Это позволяет запускать гидравлический сервопривод в эксплуатацию без какого-либо контакта пользователя с гидравлической жидкостью. Это, в свою очередь, способствует применению гидравлических сервоприводов трубопроводной арматуры, превосходящих в отношении своих рабочих характеристик электрические сервоприводы трубопроводной арматуры (см. выше), в тех случаях, когда для пользователя особое значение имеет чистота и минимальный риск контакта с гидравлической жидкостью.

При использовании настоящего изобретения, в отличие от того, как это до сих пор могло быть реализовано в пневматических/гидравлических приводах трубопроводной арматуры, обеспечивается возможность получить полностью готовый к немедленной эксплуатации привод трубопроводной арматуры, запуск в эксплуатацию которого не представляет проблем для пользователя, а именно запуск в эксплуатацию сопряжен с малыми затратами, не достижимыми до сих пор для пневматических/гидравлических приводов трубопроводной арматуры, сравнимых по мощности. В этом отношении существенную роль играет реализованный согласно изобретению модульный принцип конструкции, который позволяет изготовить индивидуализированные, специфически согласованные с требованиями приводы трубопроводной арматуры с чрезвычайно конкурентоспособными затратами, при этом не только могут индивидуально варьироваться по размерам преобразователь и оба линейных исполнительных органа, но и существует возможность, как подробнее описано ниже, произвольной комбинации друг с другом функционально различных линейных исполнительных органов и механических преобразователей. Так, например, механический преобразователь может преобразовывать линейное движение ползунов обоих линейных исполнительных органов во вращательное движение, если трубопроводная арматура имеет поворотное запорное звено, положение которого может изменяться при помощи сервопривода трубопроводной арматуры. В противоположность этому, для другого варианта применения с такими же линейными исполнительными органами в один функциональный узел может комбинироваться механический преобразователь с линейным выходным звеном. То же самое относится к обоим линейным исполнительным органам. В частности, в зависимости от варианта применения, здесь могут быть смонтированы пневматические или гидравлические линейные исполнительные органы, причем в обеих группах могут использоваться различные варианты выполнения, например, при пневматическом принципе функционирования, классические пневматические исполнительные органы, пружинные исполнительные органы с заполнением управляющим воздухом, пружинные исполнительные органы с пневматическим предварительным напряжением или аккумуляторы текучей среды.

С пневматическим/гидравлическим управлением, обычно предусмотренным для сервоприводов трубопроводной арматуры описанного типа, может взаимодействовать электропневматический/гидравлический преобразователь сигналов, который может быть расположен перед базовым модулем и может иметь пропорциональную выходную характеристику. К сигнальному входу, соединенному с электропневматическим/гидравлическим преобразователем, может быть подключен внешний электрический регулирующий модуль, который может включать средства ввода, вход заданного значения, регулирующую электронику, модуль связи, сигнальный выход и/или датчик сигналов. При замкнутом регулирующем контуре сигнал фактического значения первичного измерительного преобразователя, приданного арматуре, может возвращаться в электрический регулирующий модуль.

Согласно одному предпочтительному усовершенствованию изобретения, по меньшей мере один из двух линейных исполнительных органов, в частности оба линейных исполнительных органа, выполнены в виде исполнительных органов с двухсторонней подачей текучей среды, при этом обе рабочие полости постоянно соединены с модулем снабжения текучей средой под давлением. Это является особым преимуществом в пневматических системах. Если обе рабочие полости по меньшей мере одного линейного исполнительного органа с двухсторонней подачей текучей среды непосредственно соединены с модулем снабжения текучей средой под давлением или питаются от него, и с целью позиционирования, то есть для изменения положения ползуна соответствующего линейного исполнительного органа из одной рабочей полости целенаправленно удаляется воздух, то ползун этого линейного исполнительного органа в каждом рабочем положении зажат с максимальной жесткостью, что обеспечивает возможность очень хорошего регулирования. Кроме того, при помощи такой конструкции может быть обеспечено, что окружающий воздух никогда не всасывается в соответствующий линейный исполнительный орган, благодаря чему исключается попадание загрязнений в систему и повышается срок службы. Следующее преимущество этого усовершенствования состоит в экономичной и очень просто управляемой конструкции благодаря тому, что по меньшей мере один линейный исполнительный орган двойного действия, а особенно предпочтительно оба линейных исполнительных органа двойного действия могут регулироваться при помощи одного электропневматичского/гидравлического преобразователя сигналов. Все указанные преимущества имеют особую практическую ценность в пневматических сервоприводах трубопроводной арматуры согласно изобретению. Для достижения высокой защищенности системы от отказов можно не только аккумулировать энергию текучей среды в аккумуляторе давления (в частности, внешнем), чтобы в случае отказа модуля снабжения иметь возможность перевести арматуру в заданное безопасное положение. Более того, по меньшей мере в один из двух линейных исполнительных органов (или в конструктивный узел, включающий линейный исполнительный орган, в частности, путем фланцевого присоединения пружинного модуля к соответствующему линейному исполнительному органу) при необходимости может быть интегрирована механическая аккумулирующая пружина. Предпочтительно такая механическая аккумулирующая пружина предварительно нагружена давлением текучей среды и застопорена в предварительно нагруженном положении так, что она не воздействует постоянно на ползун соответствующего линейного исполнительного органа в том смысле, что постоянно должна производиться работа с преодолением силы механической аккумулирующей пружины. В этом варианте механическая аккумулирующая пружина воздействует на ползун соответствующего линейного исполнительного органа лишь после приведения в действие разблокировки, при помощи которой снимается блокировка, стопорящая аккумулирующую пружину. Благодаря такой механической аккумулирующей пружине, которая застопорена при нормальной эксплуатации и освобождается лишь в аварийном случае путем снятия блокировки, высокая надежность сервопривода сочетается с такими дополнительными качествами, как экономичность, компактность и динамика регулирования.

Другие усовершенствования изобретения описаны в зависимых пунктах формулы или следуют из представленного ниже описания предпочтительных вариантов его осуществления.

На чертежах:

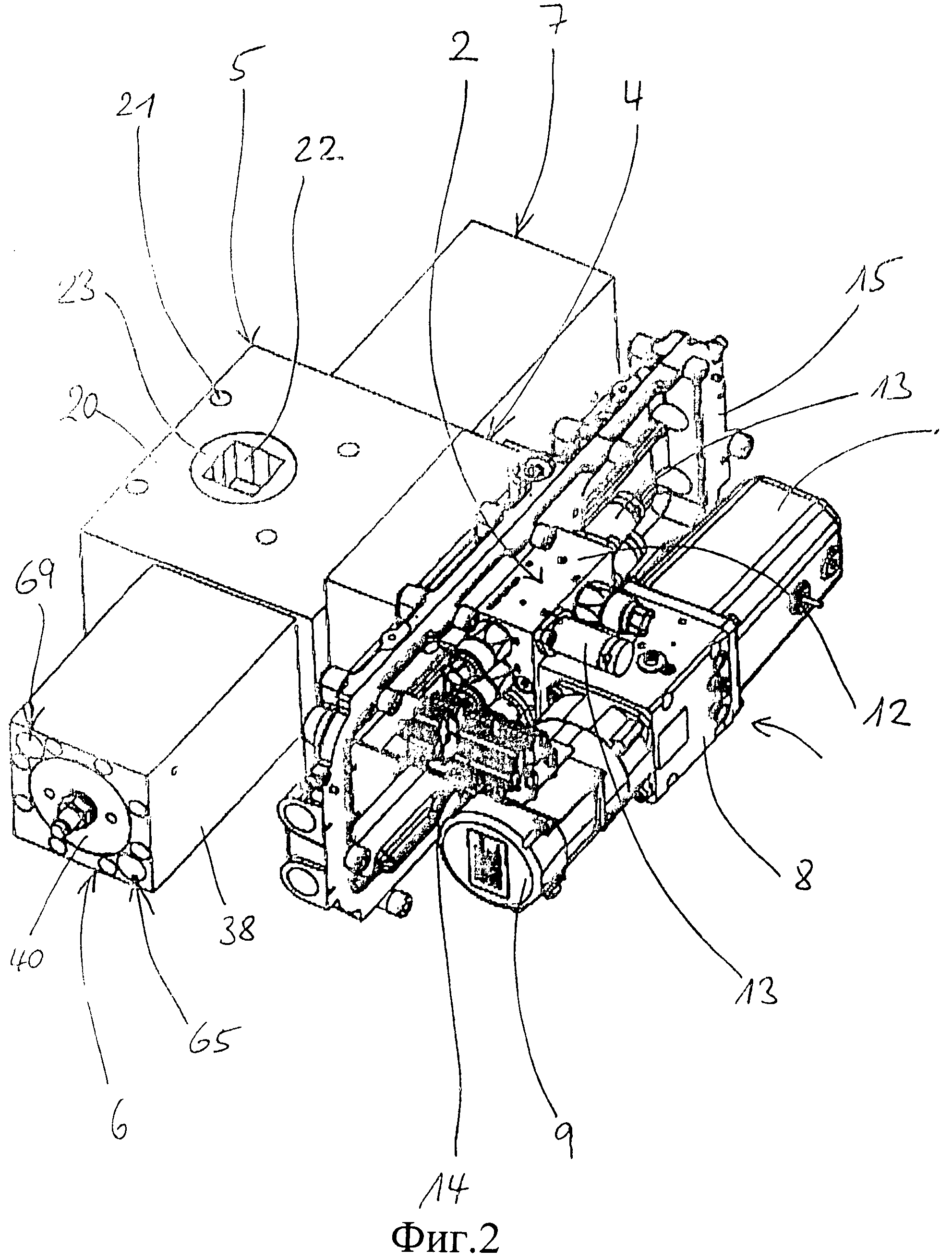

фиг.1 изображает в аксонометрии сверху сервопривод трубопроводной арматуры согласно изобретению,

фиг.2 изображает в аксонометрии снизу сервопривод трубопроводной арматуры согласно фиг.1,

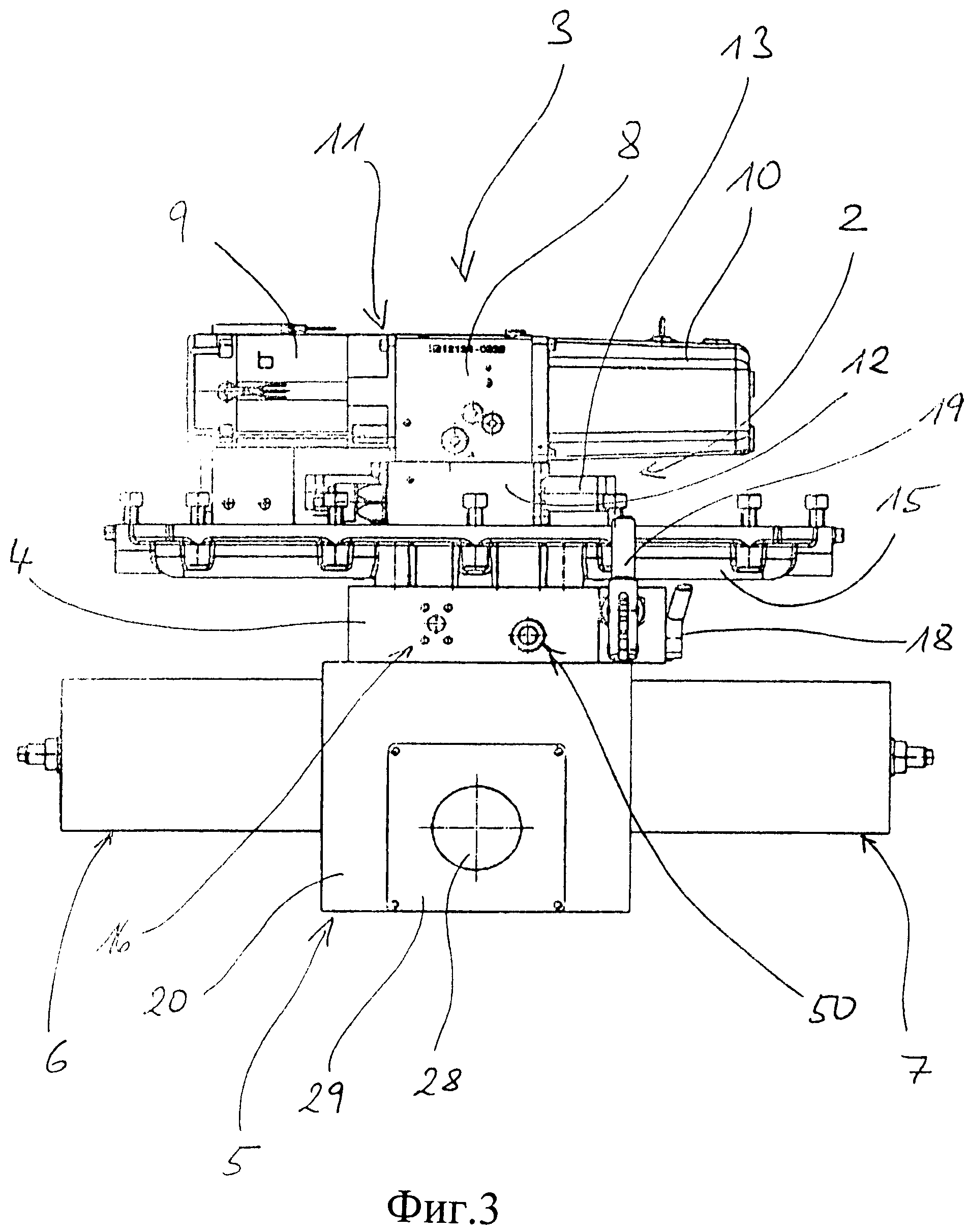

фиг.3 - вид сверху сервопривода трубопроводной арматуры согласно фиг.1 и 2,

фиг.4 - вид сверху сервопривода трубопроводной арматуры согласно фиг.1-3 вместе с дополнительно установленными элементами,

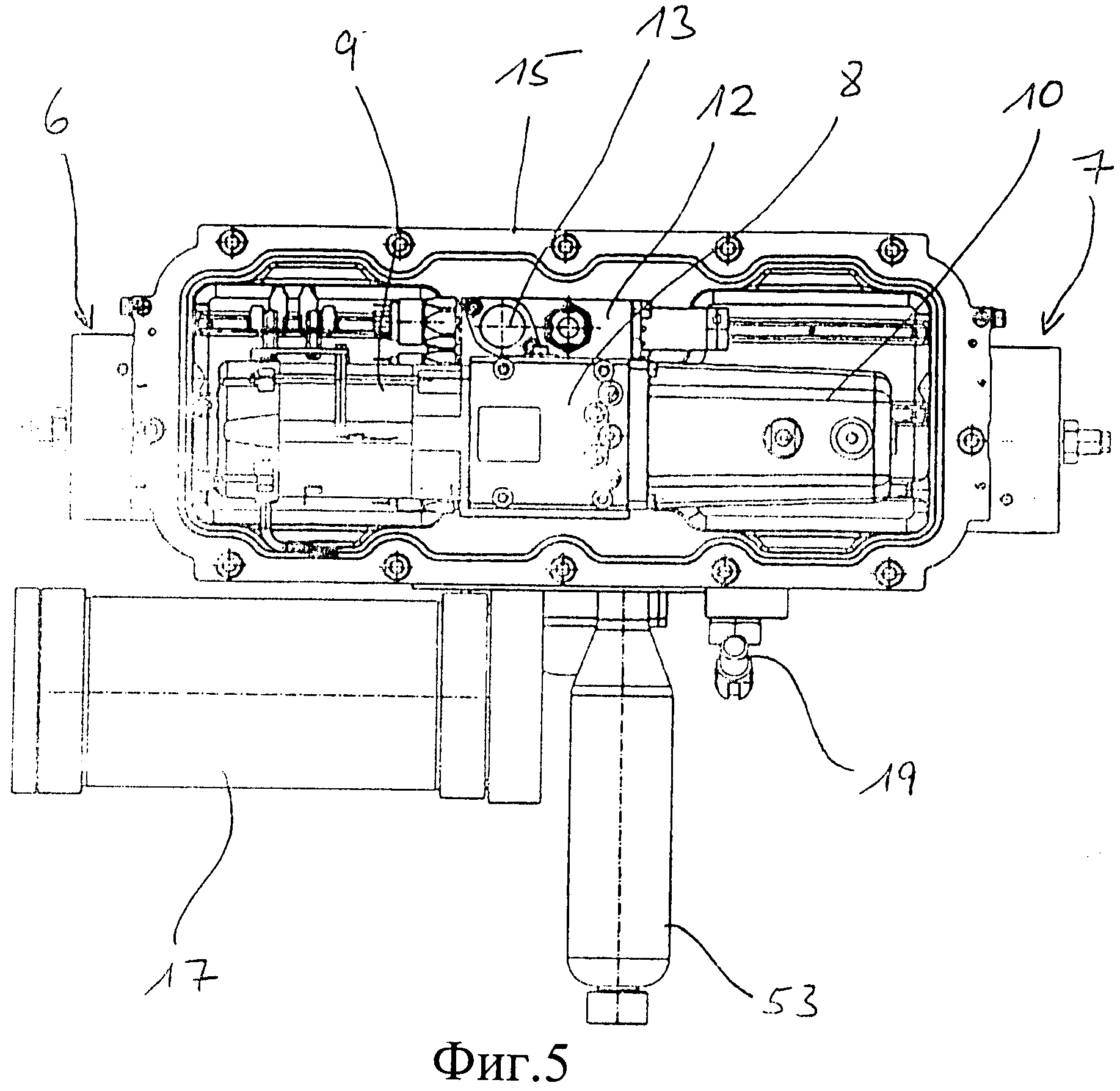

фиг.5 - вид сбоку сервопривода трубопроводной арматуры согласно фиг.4,

фиг.6 - механический преобразователь сервопривода трубопроводной арматуры согласно фиг.1-5 в аксонометрии сверху,

фиг.7 - вид сбоку механического преобразователя согласно фиг.6,

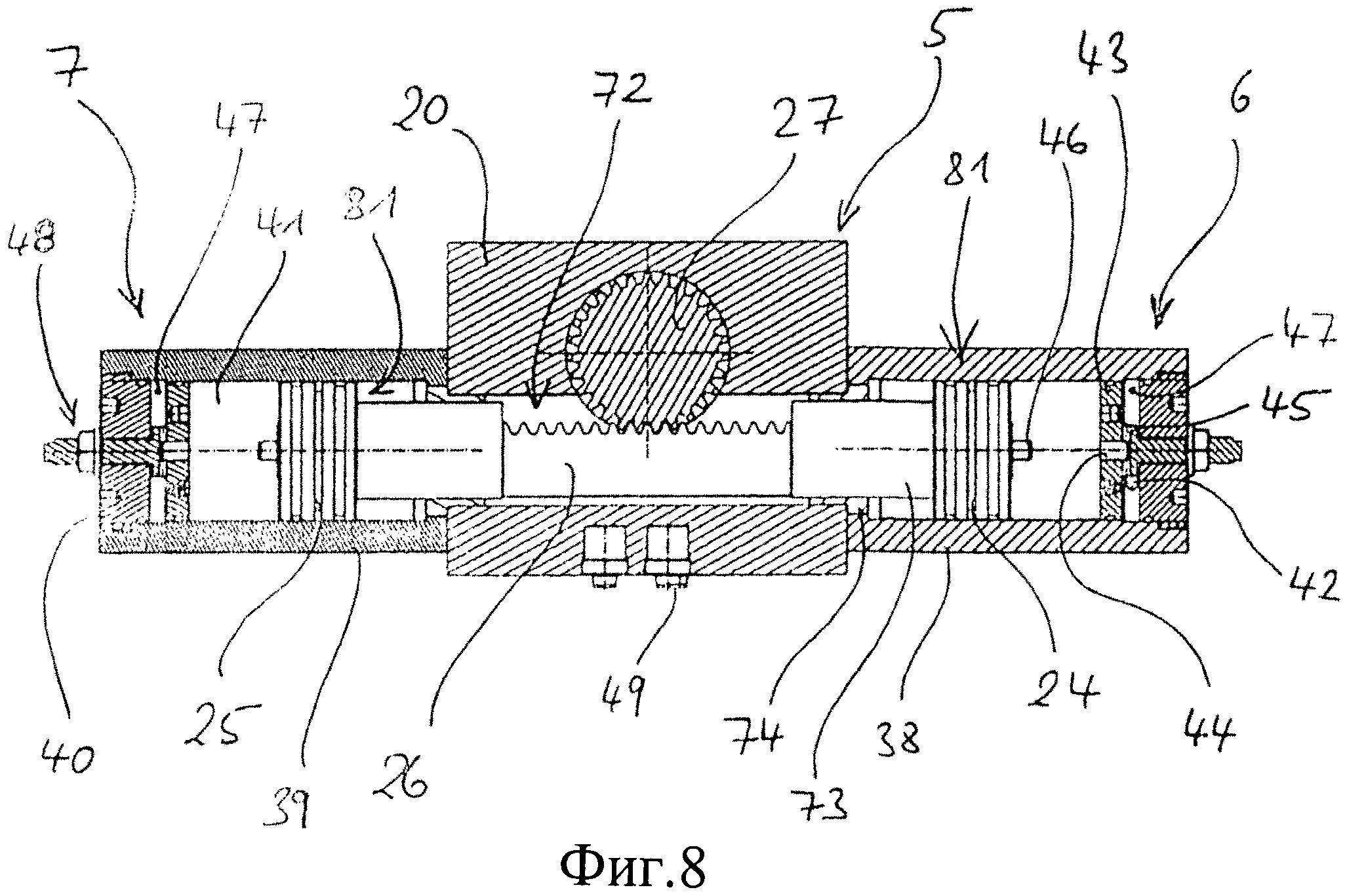

фиг.8 - механический преобразователь с прифланцованными линейными исполнительными органами согласно фиг.7 в продольном разрезе по горизонтали,

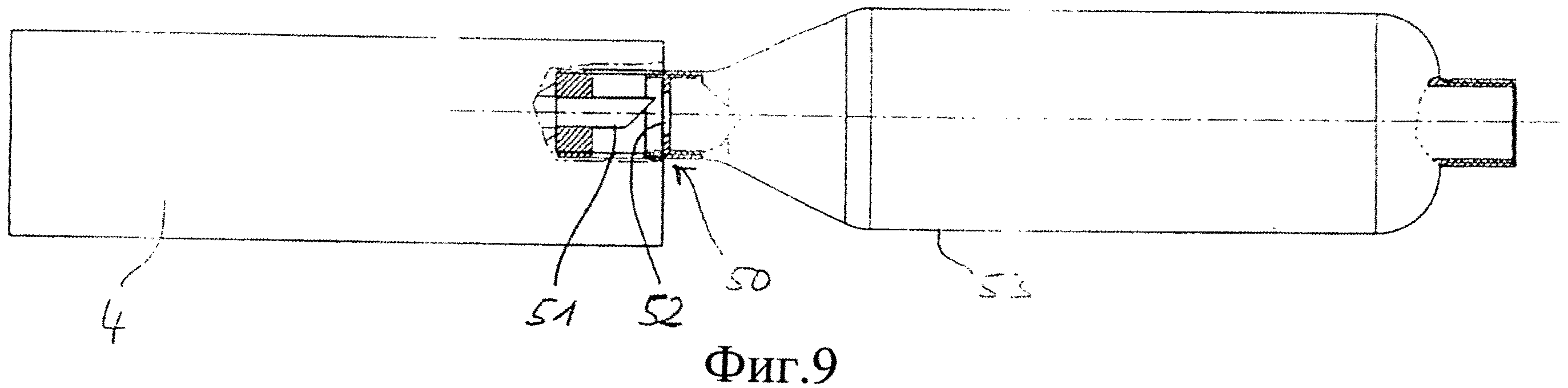

фиг.9 - детальное изображение заправочного картриджа сервопривода трубопроводной арматуры согласно фиг.4 и 5,

фиг.10 - продольный разрез конструктивного узла, включающего линейный исполнительный орган и прифланцованный гидравлический аккумулятор и применяемого по выбору в сервоприводе трубопроводной арматуры согласно фиг.1-5, альтернативно показанным там линейным исполнительным органам, и

фиг.11 - продольный разрез линейного исполнительного органа в виде пружинного исполнительного органа, применяемого альтернативно по выбору в сервоприводе трубопроводной арматуры согласно фиг.1-5.

Показанный на фиг.1-3 приводимый в действие текучей средой, а именно, гидравлический сервопривод 1, служащий для приведения в действие трубопроводной арматуры, в частности запорной, предохранительной или регулирующей арматуры, содержит в качестве основных компонентов базовый модуль 2 с интегрированным модулем 3 снабжения текучей средой под давлением, аварийный управляющий блок 4, присоединенный к нему фланцем механический преобразователь 5, первый линейный исполнительный орган 6 и второй линейный исполнительный орган 7. Модуль 3 снабжения текучей средой под давлением выполнен в виде гидравлического агрегата 11, включающего насосный блок 8, электродвигатель 9 и бак 10. Базовый модуль 2 содержит расположенные внутри базового блока 12, непосредственно соединенного с насосным блоком 8, необходимые управляющие клапаны гидравлической системы управления; в этом отношении показаны управляющие магниты 13 соответствующих магнитных клапанов, выступающие из базового блока 12 базового модуля 2. Для обеспечения взрывозащищенности сервопривода предусмотрена герметичная капсула, окружающая базовый модуль 2 вместе с интегрированным модулем 3 снабжения текучей средой под давлением и электрические и электронные компоненты 14, причем на чертеже показана лишь нижняя часть 15 капсулы, а ее колпак не показан. Нижняя часть 15 капсулы зажата между базовым модулем 2 и аварийным управляющим блоком 4 и содержит известные взрывозащищенные вводы для линий электропитания, сигнализации и управления. Кроме того, в гидравлических трубопроводах, соединяющих базовый блок 12 с аварийным управляющим блоком 4, расположены пламегасители.

На аварийном управляющем блоке 4 предусмотрен соединительный элемент 16 для внешнего гидравлического аккумулятора 17 (см. фиг.4 и 5), который предназначен для аварийного приведения в действие сервопривода трубопроводной арматуры в случае отказа обычного управления. Внутри аварийного управляющего блока 4 расположены дополнительные компоненты для аварийного приведения в действие сервопривода, в частности аварийные клапаны. Для приведения в действие аварийных клапанов служат два устройства, а именно, с одной стороны, выключатель 18 и, с другой стороны, рычаг 19. При помощи выключателя 18 аварийные клапаны могут приводиться в действие электрически, например, при отказе обычного управления. Если электропитание отключается и приведение в действие аварийных клапанов выключателем 18 невозможно, то остается возможность приведения их в действие чисто механически, при помощи рычага 19.

Механический преобразователь 5 содержит корпус, выполненный в виде блока 20 преобразователя, который может быть с помощью фланцев соединен непосредственно с приводимой в действие арматурой. С этой целью блок 20 преобразователя на своей нижней стороне имеет резьбовые отверстия 21 для крепежных винтов. Кроме того, на нижней стороне блока преобразователя находится механическое выходное звено 23 сервопривода, действующее на вал арматуры. В этом варианте оно содержит внутренний четырехгранник 22. Известны и применяются на практике альтернативные варианты выполнения выходного звена, чтобы надежно передавать необходимый вращающий момент на вход трубопроводной арматуры, например, соединение валов при помощи призматической шпонки. В механическом преобразователе 5 линейное движение ползунов 81 двух линейных исполнительных органов 6 и 7, прифланцованных к механическому преобразователю 5 друг против друга, преобразуется во вращательное движение выходного звена 23. Это достигается посредством того, что зубчатая рейка 26, которая может перемещаться параллельно поршням 24 и 25 линейных исполнительных органов 6 и 7, образующим ползуны 81, зацепляется с шестерней 27, соединенной неподвижно с механическим выходным звеном 23. Зубчатая рейка 26 является частью ползуна 72, который, кроме того, имеет два неподвижно соединенных с зубчатой рейкой на каждом ее конце цилиндрических нажимных и направляющих элемента 73, которые могут перемещаться в соответствующей направляющей втулке 74 и воздействуют на прилегающие к ним с торцевой стороны поршни 24 или 25 линейных исполнительных органов 6 или 7.

На верхней стороне блока 20 преобразователя закреплена контрольная коробка 30, закрытая смотровым стеклом 29, имеющим смотровой колпак 28. Внутри контрольной коробки расположен оптический индикатор 31 положения, соединенный с выходным звеном 23 без возможности поворота относительно него и содержащий указатель 32 положения, выступающий в смотровой колпак 28 и, таким образом, позволяющий считывать показания со всех сторон. Под оптическим индикатором положения находится датчик 33 угла, сигнал которого подается в электронную систему управления, а также два датчика 34 для регистрации конечного положения, тоже подключенных к системе управления. Оба конечных положения могут определяться при помощи штифтов 35, которые могут вставляться в выемку 36 в диске 37, соединенном с выходным звеном 23 без возможности поворота относительно него.

Линейный исполнительный орган 6 содержит цилиндр 38, в котором движется поршень 24. Аналогично, линейный исполнительный орган 7 содержит цилиндр 39, в котором движется поршень 25. Каждый цилиндр 38 и 39 с торцевой стороны закрыт крышкой 40, которая вместе с соответствующим цилиндром и находящимся в нем поршнем 24 или 25 ограничивает гидравлическую рабочую полость 41, в которую входит гидравлический трубопровод 42. Каждый из двух линейных исполнительных органов выполнен с возможностью гидравлического демпфирования конечного положения. С этой целью внутри рабочей полости 41 вблизи крышки 40 находится диск 43 с центральным отверстием 44 и перепускными каналами 45. На поршне 24 или 25 с торцевой стороны установлена пробка 46, которая, когда поршень приближается к диску 43, входит с небольшим зазором (кольцевым зазором) в отверстие 44, вследствие чего дросселируется дальнейшее вытеснение гидравлической жидкости из рабочей полости 41 через соединительную полость 47 в гидравлический трубопровод 42, и таким путем демпфируется дальнейшее движение поршня. Диски 43 представляют собой дополнительные упоры для поршней и их точное положение внутри соответствующей рабочей полости 41 можно регулировать при помощи регулировочного винта 48.

Сервопривод 1 трубопроводной арматуры создан по модульному принципу из описанных выше объединенных в один функциональный узел отдельных компонентов в виде базового модуля 2 с интегрированным модулем 3 снабжения текучей средой под давлением, аварийного управляющего блока 4 и линейных исполнительных органов 6 и 7. Для этого указанные отдельные компоненты соединены друг с другом посредством соответствующих друг другу фланцевых поверхностей. При этом все трубопроводы для текучей среды, представляющие собой гидравлические трубопроводы, соединяющие между собой базовый модуль 2, включающий интегрированный модуль 3 снабжения текучей средой под давлением, аварийный управляющий блок 4 и линейные исполнительные органы 6 и 7, проходят внутри соответствующих компонентов, а гидравлическое соединение обоих линейных исполнительных органов 6 и 7 с аварийным управляющим блоком 4 осуществляется посредством гидравлических трубопроводов, проходящих насквозь через блок 20 преобразователя. Очевидно, что благодаря этому какие-либо открытые трубопроводы для текучей среды отсутствуют. Получается сервопривод трубопроводной арматуры в виде компактной замкнутой пневматической/гидравлической приводной системы, имеющей электрический вход и механическое выходное звено, действующее на вход арматуры.

Указанные трубопроводы для текучей среды, гидравлически соединяющие друг с другом отдельные компоненты, снабжены в области разделительных плоскостей между отдельными компонентами, через которые они проходят, самозакрывающимися затворами 49. Они открываются лишь при полном монтаже соответствующих двух компонентов и самостоятельно закрываются, если при разборке сервопривода эти компоненты отсоединяют. Таким образом, изображенный механический преобразователь имеет на соединительных поверхностях для линейных исполнительных органов 6 и 7 соответственно три снабженных затворами 49 передачи гидравлической жидкости, а именно, для рабочего давления, бака и аккумулятора, при этом соединительный элемент для аккумулятора функционально используется только тогда, когда при индивидуальной конфигурации сервопривода трубопроводной арматуры применяют конструктивный узел, включающий в себя линейный исполнительный орган с конструктивно соединенным гидравлическим аккумулятором (см. ниже). На соединительных поверхностях для аварийного управляющего блока 4 показанный механический преобразователь 5 имеет четыре снабженных затворами 49 передачи гидравлической жидкости, а именно две для рабочего давления обоих линейных исполнительных органов и по одному для бака и аккумулятора. Затворы конструктивно соединены с соответствующими фильтровальными элементами 82 в форме фильтров, размещенных в стакане 83.

Сервопривод трубопроводной арматуры выполнен так, что первичное заполнение пневматической/гидравлической системы гидравлической жидкостью производится из (по меньшей мере) одного картриджа. С этой целью на аварийном управляющем блоке 4 предусмотрен заправочный соединительный элемент 50. Частью этого заправочного соединительного элемента является (см. фиг.9) выполненный в форме полой иглы прокалывающий стержень 51, который открывает закрывающую наклейку 52 картриджа 53, ввинченного в заправочный соединительный элемент 50. Картридж 53 или последний картридж, требующийся для полного заполнения пневматической/гидравлической системы, остается на заправочном соединительном элементе 50. Он закрывает соединительный элемент 50 и при этом обеспечивает компенсационный объем.

Вместо описанного выше внешнего гидравлического аккумулятора 17 или, при необходимости, в дополнение к нему может быть предусмотрен по меньшей мере один гидравлический аккумулятор, конструктивно интегрированный в один из линейных исполнительных органов 6 и 7. То же самое относится к соединению линейного исполнительного органа и гидравлического аккумулятора с образованием конструктивного модуля, то есть конструктивного узла. Такая возможность показана на фиг.10, изображающей продольный разрез такого конструктивного узла по диагонали. С торцевой стороны к линейному исполнительному органу 6 прифланцован модуль 54 гидравлического аккумулятора. Он содержит цилиндрическую часть 55, крышку 56, закрывающую цилиндрическую часть 55 с торцевой стороны, и монтажную соединительную плиту 57, закрывающую цилиндрическую часть 55 на другом конце. К крышке 56 прикреплен направляющий стержень 58, на котором установлен пакет тарельчатых пружин 59, который с одной стороны опирается на буртик 60 направляющего стержня 58, а с другой стороны воздействует на поршень 61, установленный подвижно в цилиндрической части 55. Поршень 61, цилиндрическая часть 55 и монтажная и соединительная плита 57 ограничивают полость 62 аккумулятора, которая посредством гидравлического трубопровода 63, проходящего в монтажной и соединительной плите 57, соединена с расположенной со стороны аккумулятора передачей 64. Эта передача, как и соответствующая передача 65 со стороны исполнительного органа, снабжена самозакрывающимся затвором 49. То же самое касается передачи 66 для трубопровода 67 бака, который входит в полость 68, где находятся пружины, при этом расположенная со стороны аккумулятора передача 66 взаимодействует с соответствующей передачей 69, расположенной со стороны исполнительного органа. На фиг.10 показан также гидравлический трубопровод 75 бака, проходящий через цилиндр 38 линейного исполнительного органа 6, и гидравлический трубопровод 76, проходящий через цилиндр 38 линейного исполнительного органа 6. Трубопроводы 75 и 76 оканчиваются в соответствующих передачах 77 или 78, которые взаимодействуют с передачами 79 и 80 механического преобразователя 5.

При аварийном приведении в действие сервопривода зажатая в полости 62 аккумулятора гидравлическая жидкость посредством соответствующего приведения в действие клапанов аварийного управляющего блока 4 поступает в один из линейных исполнительных органов 6 или 7, а именно в зависимости от того, следует ли для безопасного положения открыть или закрыть арматуру. То же справедливо для применения описанного выше внешнего гидравлического аккумулятора 17. Благодаря тому что механическая аккумулирующая пружина воздействует на ползун 72 механического преобразователя 5 не постоянно и полость 62 аккумулятора нагружает гидравлическую рабочую полость 41 одного из линейных исполнительных органов 6 или 7 не постоянно, а лишь после приведения в действие реализованной здесь посредством клапанов аварийного управляющего блока 4 разблокировки, при помощи которой снимается блокировка (в данном варианте гидравлическая блокировка), стопорящая аккумулирующие пружины 59, при нормальной работе вся мощность линейных исполнительных органов может использоваться для регулирования арматуры. В соответствии с этим линейные исполнительные органы могут быть выполнены сравнительно малыми и сервопривод получается особенно компактным. Благодаря тому что сервопривод трубопроводной арматуры, в зависимости от потребности, может быть оснащен одним модулем 54 гидравлического аккумулятора на одном из линейных исполнительных органов, двумя модулями 54 гидравлического аккумулятора на обоих линейных исполнительных органах и/или одним внешним гидравлическим аккумулятором, он может быть легко приспособлен к конкретным требованиям и к конкретным пространственным условиям.

Впрочем, один из линейных исполнительных органов может быть выполнен исключительно в виде пружинного исполнительного органа 70, который, как показано на фиг.11, включает в себя интегрированную механическую аккумулирующую пружину 71, а в остальном выполнен, по существу, так же, как описанный выше модуль гидравлического аккумулятора.

Очевидным образом два линейных исполнительных органа могут функционально произвольно комбинироваться на механическом преобразователе 5, а к преобразователю 5 на любом из обоих мест его присоединения может быть подключен пневматический/гидравлический исполнительный орган, механически связанный пружинный исполнительный орган, механически отсоединенный пружинный исполнительный орган с пневматическим/ гидравлическим приведением в действие или механически отсоединенный пружинный исполнительный орган с пневматическим/гидравлическим приведением в действие и независимый от него дополнительный механически связанный пневматический/гидравлический исполнительный орган, при этом во всех случаях пневматическое/гидравлическое управление производится от базового модуля.

Реферат

Изобретение относится к приводимому в действие текучей средой сервоприводу трубопроводной арматуры. Сервопривод трубопроводной арматуры, приводимый в действие текучей средой, содержит базовый модуль с управляющими клапанами, два расположенных друг против друга линейных исполнительных органа, приводимых в действие текучей средой при помощи управляющих клапанов, и механический преобразователь, расположенный между линейными исполнительными органами и соединяющий друг с другом их ползуны, причем выход механического преобразователя соединен с входом арматуры. Сервопривод выполнен по модульному принципу из объединенных в один функциональный узел отдельных компонентов в виде базового модуля, двух линейных исполнительных органов и механического преобразователя. Изобретение направлено на повышение надежности и долговечности сервопривода, уменьшение затрат на техническое обслуживание. 11 з.п. ф-лы, 11 ил.

Формула

базовый модуль (2), имеющий управляющие клапаны,

два линейных исполнительных органа (6, 7), расположенных другпротив друга и приводимых в действие текучей средой посредством управляющих клапанов,

расположенный между двумя линейными исполнительными органами и соединяющий друг с другом их ползуны (81) механический преобразователь (5), выход которого соединен с входом арматуры, и

интегрированный в базовый модуль (2) модуль (3) снабжения текучей средой под давлением, приводимый в действие электрически,

при этом сервопривод в качестве рабочей текучей среды использует гидравлическую жидкость, имеет соединительный элемент (16) для внешнего гидравлического аккумулятора (17) и выполнен в виде замкнутой пневматической/гидравлической приводной системы, имеющей электрический вход и действующее на вход арматуры механическое выходное звено (23),

отличающийся тем, что

он выполнен по модульному принципу из объединенных в один функциональный узел отдельных компонентов в виде указанных базового модуля, двух линейных исполнительных органов и механического преобразователя,

а все пневматические/гидравлические соединения между базовым модулем (2) и линейными исполнительными органами (6, 7), а также, при необходимости, механическим преобразователем (5), проходят внутри соответствующих компонентов, так что отсутствуют какие-либо открытые трубопроводы для текучей среды,

причем сервопривод дополнительно содержит

самовсасывающее, снабженное заправочным соединительным элементом (50) заправочное устройство, предназначенное для первичного заполнения пневматической/гидравлической системы гидравлической жидкостью из картриджа (53), расположенное, в частности, на базовом модуле (2) или на предусмотренном при необходимости аварийном управляющем блоке (4) и не требующее дополнительного внешнего соединительного элемента для дозаправки, кроме указанного соединительного элемента для картриджа.

Комментарии