Гидравлический цилиндр - RU2668300C2

Код документа: RU2668300C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидравлическому цилиндру (гидро(пневмо)цилиндру), в котором поршень перемещается в осевом направлении под действием рабочей текучей среды.

Предпосылки создания изобретения

Из предшествующего уровня техники известен гидро(пневмо)цилиндр, широко используемый в качестве средства транспортировки обрабатываемых деталей или т.п. Гидро(пневмо)цилиндр этого типа содержит корпус цилиндра, в котором сформировано отверстие цилиндра, поршень, размещенный в отверстии цилиндра с возможностью перемещения в осевом направлении под действием рабочей текучей среды, шток поршня, соединенный с поршнем, и крышку штока, установленную на внутренней поверхности стенки, которая образует отверстие цилиндра, и снабженную установочным отверстием штока, через которое вставлен шток поршня (см., например, выложенную заявку на патент Японии, опубликованную под №2009-068557). В установочном отверстии штока установлена цилиндрическая втулка, поддерживающая шток поршня с возможностью скольжения в осевом направлении.

Сущность изобретения

В рассмотренном выше гидро(пневмо)цилиндре прежней конструкции, как правило, используются шток поршня, выполненный из железа, крышка штока, выполненная из алюминия, и втулка, выполненная из меди. Недостатком такой конструкции, помимо увеличения числа комплектующих деталей и увеличения массы, является невозможность использования гидро(пневмо)цилиндра прежней конструкции, например, в окружающей среде, в которой запрещено или ограничено использование материалов на основе меди, такой как производственная линия для вторичных батарей (т.е. в окружающей среде без применения материалов на основе меди).

Преодоление этого недостатка может быть осуществлено, например, в результате исключения втулки из состава комплектующих деталей, применения алюминиевого штока поршня и формирования алюмитной пленки с возможностью скользящего контакта со штоком поршня на внутренней поверхности стенки, составляющей установочное отверстие штока. Однако в этом случае между штоком поршня и алюмитной пленкой возникает адгезионный износ, который приводит к сокращению срока службы гидро(пневмо)цилиндра.

Настоящее изобретение было разработано с учетом вышеупомянутых проблем и направлено на создание гидро(пневмо)цилиндра, позволяющего уменьшить число комплектующих деталей и массу, а также увеличить срок службы этого гидро(пневмо)цилиндра и обеспечить возможность его использования в окружающей среде без применения материалов на основе меди.

Для достижения вышеупомянутых целей гидро(пневмо)цилиндр согласно настоящему изобретению характеризуется тем, что содержит корпус цилиндра, в котором сформировано отверстие цилиндра, поршень, размещенный в отверстии цилиндра с возможностью перемещения в осевом направлении под действием рабочей текучей среды, шток поршня, соединенный с поршнем, и крышку штока, в которой сформировано установочное отверстие штока, через которое вставлен шток поршня. В этом гидро(пневмо)цилиндре шток поршня и крышка штока выполнены из алюминия или алюминиевого сплава, и, по меньшей мере, на участке внутренней поверхности стенки крышки штока, образующей установочное отверстие штока, сформирована алюмитная пленка или алмазоподобная углеродная пленка. Кроме того, в случае, когда на внутренней поверхности стенки крышки штока сформирована алюмитная пленка, на внешней поверхности стенки штока поршня сформирована алмазоподобная углеродная пленка, которая скользит в контакте с алюмитной пленкой, а в случае, когда на внутренней поверхности стенки крышки штока сформирована алмазоподобная углеродная пленка, на внешней поверхности стенки штока поршня сформирована алюмитная пленка, которая скользит в контакте с алмазоподобной углеродной пленкой.

В такой конструкции алмазоподобная углеродная пленка (или алюмитная пленка), сформированная на внешней поверхности стенки штока поршня, скользит по алюмитной пленке (или по алмазоподобной углеродной пленке), сформированной на внутренней поверхности стенки крышки штока, что позволяет замедлить адгезионный износ. Таким образом, появляется возможность удлинения срока службы гидро(пневмо)цилиндра. Кроме того, крышка штока и шток поршня выполнены из алюминия или из алюминиевого сплава, и при этом отсутствует необходимость установки медной втулки в установочное отверстие штока, что позволяет уменьшить число комплектующих деталей и массу гидро(пневмо)цилиндра, а также использовать этот гидро(пневмо)цилиндр даже в окружающей среде без применения материалов на основе меди.

В описанном выше гидро(пневмо)цилиндре алюмитная пленка может быть сформирована на внутренней поверхности стенки крышки штока, а алмазоподобная углеродная пленка, которая скользит в контакте с алюмитной пленкой, может быть сформирована на внешней поверхности стенки штока поршня. В этом случае, так как формировать алмазоподобную углеродную пленку на внешней поверхности стенки штока поршня легче, чем покрыть внутреннюю поверхность стенки крышки штока, то появляется возможность снижения расходов на изготовление гидро(пневмо)цилиндра.

В описанном выше гидро(пневмо)цилиндре на внутренней поверхности стенки крышки штока может быть сформирована приемная канавка, в которой может находиться смазка. В такой конструкции возможна подача смазки между алюмитной пленкой и алмазоподобной углеродной пленкой, что позволяет дополнительно увеличить срок службы гидро(пневмо)цилиндра. Кроме того, так как приемная канавка может быть сформирована в положении, в котором ранее располагалась втулка, известная из уровня техники, то это позволяет предотвратить увеличение размеров гидро(пневмо)цилиндра, даже при формировании такой приемной канавки.

В гидро(пневмо)цилиндре согласно настоящему изобретению появляется возможность уменьшения числа комплектующих деталей, а также уменьшения массы и увеличения срока службы этого гидро(пневмо)цилиндра, и кроме того, гидро(пневмо)цилиндр может быть использован в окружающей среде без применения материалов на основе меди.

Указанные выше цели, возможности и преимущества настоящего изобретения можно легко понять из приведенного ниже описания, сопровождаемого ссылками с прилагаемые чертежи.

Краткое описание чертежей

Фиг. 1 - вид гидро(пневмо)цилиндра согласно варианту осуществления настоящего изобретения в продольном разрезе;

Фиг. 2 - частичный вид гидро(пневмо)цилиндра согласно первому примеру в продольном разрезе с увеличением;

Фиг. 3 - частичный вид гидро(пневмо)цилиндра согласно второму примеру в продольном разрезе с увеличением (гидро(пневмо)цилиндра согласно первому сравнительному примеру);

Фиг. 4 - частичный вид гидро(пневмо)цилиндра согласно третьему примеру в продольном разрезе с увеличением;

Фиг. 5 - частичный вид гидро(пневмо)цилиндра согласно второму сравнительному примеру в продольном разрезе с увеличением;

Фиг. 6 - график зависимости минимального рабочего давления от числа запусков поршня; и

Фиг. 7 - график зависимости максимальной глубины износа алюмитной пленки после запуска поршня десять миллионов раз.

Описание вариантов осуществления

Ниже приводится описание предпочтительного варианта осуществления гидро(пневмо)цилиндра согласно настоящему изобретению со ссылками на прилагаемые чертежи.

Как показано на Фиг. 1, гидро(пневмо)цилиндр 10 (устройство скольжения) согласно варианту осуществления настоящего изобретения снабжен корпусом 14 цилиндра, в котором сформировано отверстие 12 цилиндра, поршнем 16, размещенным в отверстии 12 цилиндра с возможностью свободного перемещения в осевом направлении, штоком 18 поршня, соединенным с поршнем 16, и крышкой 22 штока, которая установлена в корпусе 14 цилиндра и в которой сформовано установочное отверстие 20 штока, через которое вставлен шток 18 поршня.

Корпус 14 цилиндра может быть выполнен из произвольного материала, например, может быть сформирован как одно целое в виде цилиндра с дном из алюминия или из алюминиевого сплава. Однако корпус 14 цилиндра может быть также сформирован в виде отрезка трубы с обоими открытыми торцами, один из которых закрыт торцевой крышкой.

На внешнюю поверхность корпуса 14 цилиндра выходят первый порт 24 и второй порт 26, соединенные с источником подачи текучей среды через канал циркуляции текучей среды, и устройство переключения канала циркуляции (непоказанные). Первый порт 24 сообщается через первый канал 30 сообщения с первой камерой 28 цилиндра, которая сформирована между поршнем 16 и нижней поверхностью корпуса 14 цилиндра. Второй порт 26 сообщается через второй канал 34 сообщения со второй камерой 32 цилиндра, которая сформирована между поршнем 16 и крышкой 22 штока.

Поршень 16 может быть выполнен из произвольного материала, например, в виде детали цилиндрической формы из алюминия или из алюминиевого сплава или т.п. На внешней окружной поверхности поршня 16 через кольцевую канавку 36 смонтирована уплотняющая прокладка 38 для поршня. При этом на внешней окружной поверхности поршня 16 может быть смонтирован магнит для определения положения поршня 16 в осевом направлении относительно корпуса 14 цилиндра. В этом случае на внешней поверхности корпуса 14 цилиндра формируют специальную канавку под датчик, предназначенную для установки датчика магнитного поля магнита.

Шток 18 поршня выполнен в виде детали цилиндрической формы из алюминия или из алюминиевого сплава, и один конец штока 18 поршня соединен с поршнем 16, за счет чего этот шток 18 поршня сблокирован с поршнем 16. На другой торцевой поверхности штока 18 поршня, выведенной наружу из корпуса 14 цилиндра через установочное отверстие 20 штока, сформировано монтажное отверстие 40 для крепления обрабатываемой детали или т.п.

На внешней окружной поверхности штока 18 поршня (на внешней поверхности стенки) сформирована алмазоподобная углеродная пленка (именуемая далее как DLC-пленка 42). DLC-пленка 42 представляет собой аморфную твердую пленку, из углерода или из аллотропа углерода, имеющую высокие смазочные характеристики, сопротивление истиранию, стойкость при обжиге и т.д.

DLC-пленка 42 может быть сформирована экологически чистым методом CVD (химического осаждения из паровой фазы) или методом PVD (физического осаждение из паровой фазы) и т.п., экологически чистых с точки зрения сброса жидких отходов. Кроме того, для улучшения адгезии между DLC-пленкой 42 и материалом подложки (штоком 18 поршня) между DLC-пленкой 42 и материалом подложки может быть сформирован промежуточный слой. Такой промежуточный слой может быть выполнен, например, в виде композиционного слоя материала подложки и DLC. В этом случае с приближением к материалу подложки содержание металла в промежуточном слое повышается, а содержание DCL - снижается, а с удалением от материала подложки содержание металла в промежуточном слое снижается, а содержание DCL - повышается. Использование такого промежуточного слоя позволяет надлежащим образом предотвратить отслаивание DLC-пленки 42 от материала подложки.

С удалением от материала подложки в сторону внешней поверхности твердость DLC-пленки 42 повышается. В частности, твердость по Виккерсу DLC-пленки 42 в непосредственной близости от материала подложки задана равной или более низкой, чем 900 HV, а твердость по Виккерсу DLC-пленки 42 на внешней поверхности задана равной или более высокой, чем 1300 HV. Этот признак позволяет надлежащим образом предотвратить отслаивание DLC-пленки 42 от материала подложки. Кроме того, шероховатость поверхности DLC-пленки 42 по Rz задана равной или более 1,6. Этот признак позволяет надлежащим образом замедлить истирание и износ рассматриваемой ниже уплотнительной прокладки 52 для штока.

DLC-пленка 42 окрашена в цвет (например, в черный цвет), отличный от цвета алюминия или алюминиевого сплава (от цвета металла). В случае выхода на поверхность алюминия или алюминиевого сплава подложки это позволяет легко визуально распознать возникновение отслаивания DLC-пленки 42, и, таким образом, принять соответствующие меры до остановки работы оборудования вследствие истечения срока службы гидро(пневмо)цилиндра 10.

Толщина пленки DLC-пленки 42 в предпочтительном варианте равна или больше чем 0,1 мкм, или равна или меньше чем 5,0 мкм, в более предпочтительном варианте - равна или больше 0,3, или равна или меньше чем 4,0 мкм, а в еще более предпочтительном варианте - равна или больше чем 1,0 мкм, или равна или меньше чем 4,0 мкм. Это объясняется тем, что, если толщина пленки DLC-пленки 42 составляет меньше 0,1 мкм, то существует вероятность преждевременного отслаивания DLC-пленки 42 вследствие износа и истирания, а если толщина пленки DLC-пленки 42 составляет больше чем 5,0 мкм, то формирование пленки становится затруднительным, что приводит к повышению стоимости.

Крышка 22 штока выполнена в форме кольца из алюминия или алюминиевого сплава и предназначена для поддерживания штока 18 поршня в состоянии размещения на поверхности стенки, образующей отверстие 12 цилиндра. Кроме того, стопорное кольцо 46, смонтированное через кольцевую канавку 44 в поверхности стенки, образующей отверстие 12 цилиндра, препятствует выскальзыванию крышки 22 штока из отверстия 12 цилиндра.

На внешней окружной поверхности крышки 22 штока через кольцевую канавку 48 смонтирована прокладка 50. На внутренней окружной поверхности (на внутренней поверхности стенки) крышки 22 штока сформированы кольцевая канавка 54, в которой смонтирована уплотнительная прокладка 52 для штока, выполненная из полимерного материала, такого как уретановый каучук, и приемная канавка 56 для смазки (резервуар со смазкой), в которой находится смазка. В рассматриваемом варианте осуществления приемная канавка 56 для смазки располагается относительно кольцевой канавки 54 со стороны стопорного кольца 46 (с противоположной стороны от поршня 16).

По меньшей мере, на участке внутренней окружной поверхности крышки 22 штока сформирована алюмитная пленка 58, скользящая в контакте с DLC-пленкой 42. Алюмитная пленка 58 в предпочтительном варианте представляет собой твердую алюмитную пленку, описанную в стандарте JIS 8603. Это позволяет дополнительно повысить сопротивление истиранию алюмитной пленки 58. Однако алюмитная пленка 58 не обязательно должна представлять собой описанную выше твердую алюмитную пленку.

Размер приемной канавки 56 для смазки вдоль осевого направления задан равным или большим чем 1/5, или равным или меньшим чем 4/5 от размера поверхности скольжения по длине (от размера алюмитной пленки 58, которая скользит в контакте с DLC-пленкой 42, по длине вдоль осевого направления). Это обеспечивает возможность эффективной подачи смазки между DLC-пленкой 42 и алюмитной пленкой 58 при одновременном надлежащем подавлении давления, действующего на алюмитную пленку 58 со стороны штока 18 поршня.

Гидро(пневмо)цилиндр 10 согласно рассматриваемому варианту осуществления в основном имеет описанную выше конструкцию. Далее рассмотрим процесс работы и преимущества гидро(пневмо)цилиндра 10. Состояние, при котором, как показано на Фиг. 1, поршень 16 располагается со стороны нижней поверхности корпуса 14 цилиндра, будет именоваться как начальное положение.

В случае, когда в этом начальном положении рабочая текучая среда (текучая среда под давлением) подается в первый порт 24 от источника подачи текучей среды в состоянии, при котором второй порт 26 переключен с помощью устройства переключения каналов для текучей среды на сообщение с атмосферой, под действием рабочей текучей среды, которая втекает в первую камеру 28 цилиндра, поршень 16 перемещается в сторону крышки 22 штока, а текучая среда, находящаяся во второй камере 32 цилиндра, выпускается через второй порт 26 в атмосферу. При этом поршень 16 входит в контакт с крышкой 22 штока, и перемещение поршня 16 в сторону крышки 22 штока прекращается.

В случае, когда рабочая текучая среда подается во второй порт 26 от источника подачи текучей среды в состоянии, при котором первый порт 24 переключен с помощью устройства переключения каналов для текучей среды на сообщение с атмосферой, под действием рабочей текучей среды, которая втекает во вторую камеру 32 цилиндра, поршень 16 перемещается в сторону нижней поверхности корпуса 14 цилиндра, а текучая среда, находящаяся в первой камере 28 цилиндра, выпускается через первый порт 24 в атмосферу. При этом поршень 16 входит в контакт с нижней поверхностью корпуса 14 цилиндра, и перемещение поршня 16 в сторону нижней поверхности корпуса 14 цилиндра прекращается.

Согласно рассматриваемому варианту осуществления в случае, когда в состоянии, при котором смазка, которая находится в приемной канавке 56 для смазки, подается в зазор между DLC-пленкой 42, сформированной на внешней окружной поверхности штока 18 поршня, и алюмитной пленкой 58, сформированной на внутренней окружной поверхности крышки 22 штока, DLC-пленка 42 скользит по алюмитной пленке 58. При этом DLC-пленка 42 обладает химической стабильностью и самосмазываемостью, позволяющими предотвратить адгезию этой пленки с алюминием и алюмитом. Поэтому перемещение штока 18 поршня осуществляется в состоянии, обеспечивающем замедление износа при скольжении и адгезионного износа. Таким образом, появляется возможность увеличения срока службы гидро(пневмо)цилиндра 10.

Кроме того, шток 18 поршня и крышка 22 штока выполнены из алюминия или из алюминиевого сплава, и при этом отсутствует необходимость установки медной втулки в установочное отверстие 20 штока, что позволяет уменьшить число комплектующих деталей и массу гидро(пневмо)цилиндра, а также использовать этот гидро(пневмо)цилиндр 10 даже в окружающей среде без применения материалов на основе меди.

Кроме того, поскольку формировать DLC-пленку 42 на внешней окружной поверхности штока 18 поршня легче, чем покрыть внутреннюю поверхность стенки крышки штока, образующую установочное отверстие 20 штока, то появляется возможность снижения расходов на изготовление гидро(пневмо)цилиндра 10. Кроме того, так как на внутренней поверхности стенки крышки 22 штока сформирована приемная канавка 56 для смазки, в которой находится смазка, то возможна подача смазки между DLC-пленкой 42 и алюмитной пленкой 58, и поэтому появляется возможность замедления износа крышки 22 штока, что позволяет дополнительно увеличить срок службы гидро(пневмо)цилиндра 10.

Настоящий вариант осуществления не ограничивается конструкцией, описанной выше. Например, приемная канавка 56 для смазки может отсутствовать (см. Фиг. 3), или приемная канавка 56 для смазки может быть сформирована относительно уплотнительной прокладки 52 для штока со стороны поршня 16 (см. Фиг. 4). Кроме того, в рассматриваемом варианте осуществления, алюмитная пленка 58 может быть сформирована на внешней окружной поверхности штока 18 поршня, а DLC-пленка 42, которая скользит в контакте с алюмитной пленкой 58, может быть сформирована на внутренней окружной поверхности крышки 22 штока. Этот случай также позволяет получить те же преимущества, что и упомянутые выше.

Примеры

Ниже приводится более подробное описание настоящего изобретения, иллюстрируемое примерами. При этом возможны соответствующие модификации материалов, конструкций, толщины пленок и т.д., рассмотренных в приведенных примерах, в пределах сущности и объема настоящего изобретения. Следовательно, приведенные конкретные примеры не должны интерпретироваться как ограничивающие технический объем настоящего изобретения.

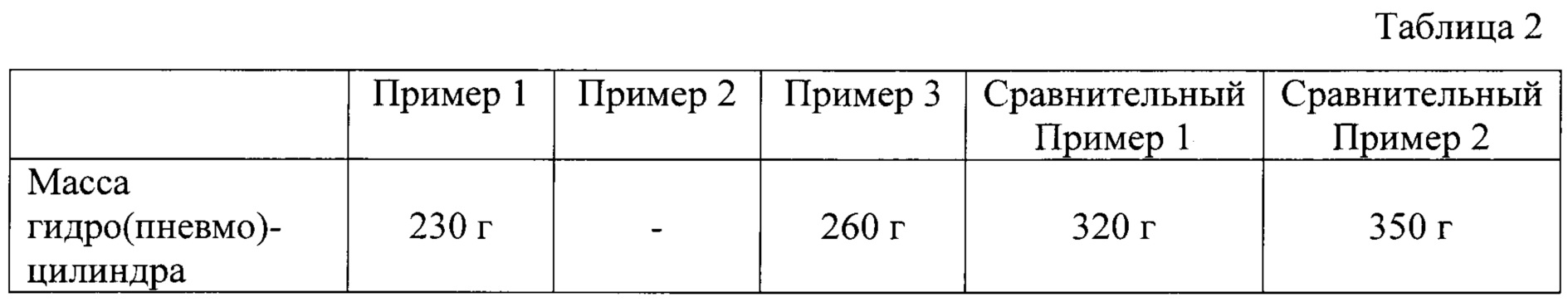

В приводимой ниже Таблице 1 представлены особенности конструкции примеров настоящего изобретения с первого по третий, а также первого и второго сравнительных примеров.

Пример 1

Как показано на Фиг. 2, был изготовлен гидро(пневмо)цилиндр 10а согласно Примеру 1. Гидро(пневмо)цилиндр 10а имел такую же конструкцию, как и вышеупомянутый гидро(пневмо)цилиндр 10. В частности, шток 18 поршня был выполнен из алюминиевого сплава (А2017: стандарт JIS), и на внешней окружной поверхности штока 18 поршня была сформирована DLC-пленка 42 с толщиной пленки 1-2 мкм. Крышка 22 штока была выполнена из алюминиевого сплава (А6061-Т6: стандарт JIS). На внутренней окружной поверхности крышки 22 штока была сформирована алюмитная пленка (твердая алюмитная пленка) 58 с толщиной пленки 15 мкм. Размер крышки 22 штока согласно Примеру 1 по длине вдоль осевого направления составил La. При этом диаметр штока 18 поршня составил 16 мм, а ход поршня 16-50 мм.

Пример 2

Как показано на Фиг. 3, был изготовлен гидро(пневмо)цилиндр 10b согласно Примеру 2. Гидро(пневмо)цилиндр 10b согласно Примеру 2 имел такую же конструкцию, что и гидро(пневмо)цилиндр 10а в Примере 1, за исключением отсутствия приемной канавки 56.

Пример 3

Как показано на Фиг. 4, был изготовлен гидро(пневмо)цилиндр 10c согласно Примеру 3. В гидро(пневмо)цилиндре 10c согласно Примеру 3 материалы штока 18 поршня и крышки 22 штока, толщина DLC-пленки 42 и толщина алюмитной пленки 58, диаметр штока 18 поршня и ход поршня 16 являлись такими же, что и в гидро(пневмо)цилиндре 10а в Примере 1. При этом размер крышки 22 штока согласно Примеру 3 по длине вдоль осевого направления составил Lb, что больше, чем размер La по длине. Кроме того, со стороны поршня 16 относительно уплотнительной прокладки 52 для штока была сформирована приемная канавка 56 для смазки.

Сравнительный Пример 1

Гидро(пневмо)цилиндр 100а согласно Сравнительному Примеру 1 имел такую же конструкцию, что и гидро(пневмо)цилиндр 10b в Примере 2 (см. Фиг. 3), за исключением того, что шток 18 поршня был выполнен из углеродистой стали (S45C: стандарт JIS), а толщина твердой пленки 102 хрома, сформированной на внешней окружной поверхности штока 18 поршня, составила 8 мкм.

Сравнительный Пример 2

Как показано на Фиг. 5, был изготовлен гидро(пневмо)цилиндр 100b согласно сравнительному Примеру 2. В гидро(пневмо)цилиндре 100b согласно Сравнительному Примеру 2 вместо приемной канавки 56 для смазки согласно Примеру 3 была сформирована канавка 106 для размещения втулки 104 из свинцовистой бронзы. Шток 18 поршня и твердая пленка 102 хрома были такими же, как и в гидро(пневмо)цилиндре 100а согласно Сравнительному Примеру 1. Во всем остальном конструкция гидро(пневмо)цилиндра 100b не отличалась от конструкции гидро(пневмо)цилиндра 10c согласно Примеру 3.

Оценка

Измерение массы

Были измерены массы гидро(пневмо)цилиндров 10а, 10c, 100а, 100b согласно Примеру 1, Примеру 3, Сравнительному Примеру 1 и Сравнительному Примеру 2.

Измерение срока службы

В гидро(пневмо)цилиндрах 10а, 10b, 100а согласно соответственно Примеру 1, Примеру 2 и Сравнительному Примеру 1, были измерены минимальные рабочие давления в зависимости от числа запусков поршня. Кроме того, с использованием кругломера ACCRETECH RONDCOM 60А производства компании Tokyo Seimitsu Co., Ltd. были произведены измерения максимальной глубины износа алюмитных пленок 58 в Примере 1, в Примере 2 и в Сравнительном Примере 1 после того, как число запусков поршня 16 составило десять миллионов раз. При этом условия измерений были следующими:

Оценка округлости: метод центров максимально вписанных окружностей (MIC)

Тип фильтра: 2 RC

Способ измерений: полуавтоматический

Скорость измерений: 5 мм/с

Ориентация: вертикальная

Результаты

Результаты измерения массы представлены в приводимой ниже Таблице 2, а результаты измерений срока службы показаны на Фиг. 6 и 7.

Как показано в Таблице 2, масса гидро(пневмо)цилиндра 100а согласно сравнительному Примеру 1 составила 320 г, а масса гидро(пневмо)цилиндра 10а согласно Примеру 1 - 230 г. То есть выполнение штока 18 поршня из алюминиевого сплава позволяет уменьшить массу гидро(пневмо)цилиндра 10а приблизительно на 28% по сравнению с массой гидро(пневмо)цилиндра 100а.

Кроме того, масса гидро(пневмо)цилиндра 100b согласно Сравнительному Примеру 2 составила 350 г, а масса гидро(пневмо)цилиндра 10c согласно Примеру 3 составила 260 г. То есть в изготовление штока 18 поршня из алюминиевого сплава, а также исключение втулки 104 из свинцовистой бронзы из состава комплектующих деталей позволяет уменьшить массу гидро(пневмо)цилиндра 10c приблизительно на 25% по сравнению с массой гидро(пневмо)цилиндра 100b.

При этом в гидро(пневмо)цилиндре 10c согласно Примеру 3 приемная канавка 56 для смазки сформирована в положении размещения втулки 104 в гидро(пневмо)цилиндре 100b согласно Сравнительному Примеру 2. Поэтому даже формирование такой приемной канавки 56 для смазки не приводит к увеличению размеров гидро(пневмо)цилиндра 10c.

Кроме того, как следует из Фиг. 6, в гидро(пневмо)цилиндре 100а согласно Сравнительному Примеру 1 после увеличения числа запусков поршня до значения, превышающего шесть миллионов раз, начинается быстрое повышение минимального рабочего давления, а в гидро(пневмо)цилиндрах 10а, 10b согласно Примерам 1 и 2, даже при достижении числа запусков поршня до значения, превышающего десять миллионов раз, повышение минимального рабочего давления подавляется, и это минимальное рабочее давление остается сравнительно низким. Кроме того, после достижения числа запусков поршня 16 до значения, составляющего десять миллионов раз, минимальное рабочее давление гидро(пневмо)цилиндра 10а становится ниже, чем минимальное рабочее давление гидро(пневмо)цилиндра 10b. При этом в гидро(пневмо)цилиндрах 10а, 10b, 100а согласно, соответственно, Примеру 1, Примеру 2 и Сравнительному Примеру 1 скорость потока воздуха была равной или ниже, чем 1 см3/мин.

Как показано выше, формирование DLC-пленки 42 на внешней окружной поверхности штока 18 поршня и алюмитной пленки 58 на внутренней окружной поверхности крышки 22 штока позволило подавить повышение минимального рабочего давления, сохранить это минимальное рабочее давление сравнительно низким и увеличить срок службы гидро(пневмо)цилиндра даже при достижении числа запусков поршня до значения, составляющего десять миллионов раз. Кроме того, размещение приемной канавки 56 для смазки на внутренней окружной поверхности крышки 22 штока позволило снизить минимальное рабочее давление после достижения числа запусков поршня 16 до значения, составляющего десять миллионов раз, по сравнению со случаем отсутствия приемной канавки 56 для смазки, и дополнительно увеличить срок службы гидро(пневмо)цилиндра.

Далее, как следует из Фиг. 7, появилась возможность уменьшения максимальной глубины износа гидро(пневмо)цилиндра 10а согласно первому варианту осуществления приблизительно до 1/4 от максимальной глубины износа алюмитной пленки 58 гидро(пневмо)цилиндра 100а согласно Сравнительному Примеру 1, а также возможность дальнейшего дополнительного увеличения срока службы гидро(пневмо)цилиндра 10а.

Гидро(пневмо)цилиндр в соответствии с настоящим изобретением не ограничивается вариантом осуществления, описанным выше, и очевидно, что могут быть приняты самые различные модифицированные или дополнительные конструкции, не выходящие за пределы объема и сущности настоящего изобретения.

Реферат

Гидро(пневмо)цилиндр предназначен для перемещения рабочего органа из одного положения в другое. Шток поршня и крышка штока цилиндра выполнены из алюминия или из алюминиевого сплава. На участке внутренней поверхности стенки крышки штока, образующей установочное отверстие штока, сформирована алюмитная пленка, а на внешней поверхности стенки штока поршня сформирована алмазоподобная углеродная пленка, которая скользит в контакте с алюмитной пленкой. Технический результат - увеличение срока службы. 3 з.п. ф-лы, 7 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Цилиндр с рабочим веществом под давлением

Комментарии