Противоэлектрод для электрохромных устройств - RU2711523C2

Код документа: RU2711523C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США № 62/192443, поданной 14 июля 2015 года и озаглавленной «COUNTER ELECTRODE FOR ELECTROCHROMIC DEVICES», которая включена в настоящий документ посредством ссылки в полном объеме и для всех целей. Указанная заявка является частичным продолжением заявки на патент США № 12/645111, поданной 22 декабря 2009 года и озаглавленной «FABRICATION OF LOW DEFECTIVITY ELECTROCHROMIC DEVICES», которая испрашивает приоритет на основании предварительной заявки на патент США № 61/165484, поданной 31 марта 2009 года и озаглавленной «ALL-SOLID-STATE ELECTROCHROMIC DEVICE», каждая из которых включена в настоящий документ посредством ссылки в полном объеме и для всех целей. Указанная заявка также является частичным продолжением заявки на патент США № 14/683541, поданной 10 апреля 2015 года и озаглавленной «ELECTROCHROMIC DEVICES», которая представляет собой продолжение заявки на патент США № 13/462725 (в настоящее время опубликованной как патент США № 9261751), поданной 2 мая 2012 и озаглавленной «ELECTROCHROMIC DEVICES», которая является частичным продолжением заявки на патент США № 12/772055 (в настоящее время опубликованной как патент США № 8300298), поданной 30 апреля 2010 года и озаглавленной «ELECTROCHROMIC DEVICES»; и заявки на патент США № 12/814277 (в настоящее время опубликованной как патент США № 8764950), поданной 11 июня 2010 года и озаглавленной «ELECTROCHROMIC DEVICES»; и заявки на патент США № 12/814279 (в настоящее время опубликованной как патент США № 8764951), поданной 11 июня 2010 года и озаглавленной «ELECTROCHROMIC DEVICES», каждая из которых включена в настоящий документ посредством ссылки в полном объеме и для всех целей. Указанная заявка также является частичным продолжением заявки PCT № PCT/US15/61995, поданной 20 ноября 2015 года и озаглавленной «COUNTER ELECTRODE FOR ELECTROCHROMIC DEVICES», которая испрашивает приоритет на основании предварительной заявки на патент США № 62/085096, поданной 26 ноября 2014 года и озаглавленной «COUNTER ELECTRODE FOR ELECTROCHROMIC DEVICES» и на основании предварительной заявки на патент США № 62/192443, поданной 14 июля 2015 года и озаглавленной «COUNTER ELECTRODE FOR ELECTROCHROMIC DEVICES», каждая из которых также включена в настоящий документ посредством ссылки в полном объеме и для всех целей. Указанная заявка также является частичным продолжением заявки на патент США № 14/885734, поданной 16 октября 2015 года и озаглавленной «DEFECT-MITIGATION LAYERS IN ELECTROCHROMIC DEVICES», которая представляет собой продолжение заявки на патент США № 14/601141 (в настоящее время опубликованной как патент США № 9229291), поданной 20 января 2015 года и озаглавленной «DEFECT-MITIGATION LAYERS IN ELECTROCHROMIC DEVICES», которая представляет собой продолжение заявки на патент США № 13/763505 (в настоящее время опубликованной как патент США № 9007674), поданной 8 февраля 2013 года и озаглавленной «DEFECT-MITIGATION LAYERS IN ELECTROCHROMIC DEVICES», которая является частичным продолжением заявки на патент PCT № PCT/US12/57606, поданной 27 сентября 2012 года и озаглавленной «IMPROVED OPTICAL DEVICE FABRICATION», которая испрашивает приоритет на основании предварительной заявки на патент США № 61/541999, поданной 30 сентября 2011 года и озаглавленной «OPTICAL DEVICE FABRICATION», каждая из которых включена в настоящий документ посредством ссылки в полном объеме и для всех целей.

УРОВЕНЬ ТЕХНИКИ

Электрохромизм представляет собой явление, при котором материал проявляет обратимое электрохимически обусловленное изменение какого-либо оптического свойства при его переходе в другое электронное состояние, как правило, под воздействием изменения напряжения. Оптическое свойство обычно представляет собой одно или более свойств, включающих цвет, пропускаемость, оптическую плотность и отражательную способность. Одним из известных электрохромных материалов является, например, оксид вольфрама (WO3). Оксид вольфрама представляет собой катодный электрохромный материал, в котором за счет электрохимического восстановления происходит изменение цвета от прозрачного до синего.

Электрохромные материалы могут быть включены, например, в окна и зеркала. Цвет, пропускаемость, оптическая плотность и/или отражательная способность таких окон и зеркал могут изменяться путем индуцирования изменения в электрохромном материале. Одним хорошо известным применением электрохромных материалов является, например, зеркало заднего вида в некоторых машинах. В таких электрохромных зеркалах заднего вида отражательная способность зеркала изменяется ночью таким образом, что фары других транспортных средств не отвлекают водителя.

Хотя электрохромизм был открыт в 1960-е годы, электрохромные устройства до сих пор не избавились от различных недостатков, которые не позволяли полностью реализовать коммерческий потенциал этой технологии.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты реализации, описанные в настоящем документе, относятся к электрохромным материалам, электрохромным структурам, электрохромным устройствам, а также способам и устройству для изготовления таких материалов, структур и устройств. Согласно различным вариантам реализации материал противоэлектрода может иметь неоднородный состав. В некоторых случаях противоэлектрод можно нанести таким образом, чтобы он содержал несколько подслоев, которые могут иметь разные составы и/или разные морфологии. В перечисленных или других случаях противоэлектрод можно нанести таким образом, чтобы он имел градиент состава. В большинстве случаев градиент (если имеется) проходит в направлении, перпендикулярном к плоскости противоэлектрода. Согласно различным вариантам реализации состав является неоднородным в отношении концентрации одного или более металлов в материале противоэлектрода. Градиент состава может проходить по всей толщине противоэлектрода или только по части (например, подслою) противоэлектрода.

Согласно одному из аспектов описанных вариантов реализации предложено электрохромное устройство, содержащее: подложку; электрохромный слой, расположенный на подложке или над подложкой, при этом указанный электрохромный слой содержит катодно-тонируемый электрохромный материал; и противоэлектродный слой, также расположенный на подложке или над подложкой, при этом указанный противоэлектродный слой содержит (a) первый подслой, содержащий первый анодно-тонируемый материал и (b) второй подслой, содержащий второй анодно-тонируемый материал, при этом первый и второй анодно-тонируемые материалы имеют разные составы, но каждый содержит оксид по меньшей мере одного переходного металла, причем первый подслой расположен между электрохромным слоем и вторым подслоем.

Согласно некоторым вариантам реализации, каждый материал из первого и второго анодно-тонируемых материалов может содержать по меньшей мере один переходный металл и другой нещелочной металл. Согласно некоторым таким вариантам реализации первый и второй анодно-тонируемые материалы каждый могут содержать никель и вольфрам. Второй анодно-тонируемый материал может дополнительно содержать тантал. Второй анодно-тонируемый материал может дополнительно содержать ниобий. Второй анодно-тонируемый материал может дополнительно содержать олово. Согласно некоторым вариантам реализации второй анодно-тонируемый материал может содержать по меньшей мере один переходный металл, другой нещелочной металл и второй нещелочной металл, при этом первый анодно-тонируемый материал содержит по меньшей мере один переходный металл и другой нещелочной металл в качестве его единственных металлов. В отдельных случаях первый и второй анодно-тонируемые материалы каждый могут содержать по меньшей мере один переходный металл, другой нещелочной металл и второй нещелочной металл, при этом второй анодно-тонируемый материал имеет более высокую атомную концентрацию второго нещелочного металла по сравнению с первым анодно-тонируемым материалом.

По меньшей мере один переходный металл можно выбрать из группы, состоящей из вольфрама (W), тантала (Ta), хрома (Cr), марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni), родия (Rh), рутения (Ru), ванадия (V), иридия (Ir) и их комбинаций. Другой нещелочной металл можно выбрать из группы, состоящей из серебра (Ag), алюминия (Al), мышьяка (As), золота (Ag), бора (B), бария (Ba), бериллия (Be), висмута (Bi), кальция (Ca), кадмия (Cd), церия (Ce), кобальта (Co), хрома (Cr), меди (Cu), европия (Eu), железа (Fe), галлия (Ga), гадолиния (Gd), германия (Ge), гафния (Hf), ртути (Hg), индия (In), иридия (Ir), лантана (La), магния (Mg), марганца (Mn), молибдена (Mo), ниобия (Nb), неодимия (Nd), осмия (Os), протактиния (Pa), свинца (Pb), палладия (Pd), празеодимия (Pr), прометия (Pm), полония (Po), платины (Pt), радия (Ra), рения (Re), родия (Rh), рутения (Ru), сурьмы (Sb), скандия (Sc), селена (Se), кремния (Si), самария (Sm), олова (Sn), стронция (Sr), тантала (Ta), тербия (Tb), технеция (Tc), теллура (Te), тория (Th), титана (Ti), таллия (Tl), урана (U), ванадия (V), вольфрама (W), иттрия (Y), цинка (Zn), циркония (Zr) и их комбинаций. Согласно некоторым вариантам реализации другой нещелочной металл можно выбрать из группы, состоящей из серебра (Ag), мышьяка (As), золота (Au), бора (B), кадмия (Cd), меди (Cu), европия (Eu), галлия (Ga), гадолиния (Gd), германия (Ge), ртути (Hg), осмия (Os), свинца (Pb), палладия (Pd), прометия (Pm), полония (Po), платины (Pt), радия (Ra), тербия (Tb), технеция (Tc), тория (Th), таллия (Tl) и их комбинаций. В некоторых случаях другой нещелочной металл можно выбрать из группы, состоящей из тантала (Ta), олова (Sn) и ниобия (Nb). В конкретном примере другой нещелочной металл представляет собой тантал (Ta). В другом примере другой нещелочной металл представляет собой олово (Sn). В другом примере другой нещелочной металл представляет собой ниобий (Nb).

Согласно некоторым вариантам реализации первый и второй анодно-тонируемые материалы каждый могут содержать первый переходный металл, второй переходный металл и кислород, при этом отношение первого переходного металла ко второму переходному металлу различается в первом и втором анодно-тонируемых материалах. Согласно этим или другим вариантам реализации противоэлектродный слой может дополнительно содержать третий подслой, содержащий третий анодно-тонируемый электрохромный материал, при этом первый, второй и третий анодно-тонируемые материалы имеют разные составы, но каждый такой состав содержит по меньшей мере один переходный металл, причем второй подслой расположен между первым подслоем и третьим подслоем. Первый анодно-тонируемый материал может содержать по меньшей мере один переходный металл, второй переходный металл, но не содержит другие переходные металлы, и кислород; второй анодно-тонируемый материал может содержать по меньшей мере один переходный металл, второй переходный металл, третий переходный металл и кислород; и третий анодно-тонируемый материал может содержать по меньшей мере один переходный металл, второй металл, третий переходный металл и кислород, и второй и третий анодно-тонируемые материалы могут иметь разные концентрации третьего переходного металла. Согласно некоторым вариантам реализации первый и второй подслои противоэлектродного слоя могут находиться в физическом контакте друг с другом. В некоторых случаях первый и второй подслои противоэлектродного слоя могут быть отделены друг от друга посредством изолирующего слоя для уменьшения влияния дефектов, при этом указанный изолирующий слой для уменьшения влияния дефектов имеет электронное удельное сопротивление примерно от 1 до 5×1010 Ом-см. Согласно различным вариантам реализации первый анодно-окрашиваемый материал имеет первое сродство к литию и второй анодно-окрашиваемый материал имеет второе сродство к литию, при этом первое сродство к литию и второе сродство к литию могут быть разными.

Электрохромное устройство может иметь определенные визуальные свойства. Согласно некоторым вариантам реализации, когда электрохромное устройство находится в своем просветленном состоянии, пропускаемое значение b* электрохромного устройства может составлять примерно 14 или ниже. Например, когда электрохромное устройство находится в своем просветленном состоянии, пропускаемое значение b* электрохромного устройства может составлять примерно 10 или ниже. Когда электрохромное устройство находится в своем просветленном состоянии, пропускаемость в видимой области спектра электрохромного устройства может составлять по меньшей мере примерно 55%.

Противоэлектродный слой может иметь определенную общую толщину. Согласно некоторым вариантам реализации общая толщина противоэлектродного слоя может составлять от примерно 50 нм до примерно 650 нм, например, от примерно 100 нм до примерно 400 нм или от примерно 150 нм до примерно 300 нм. Первый и второй подслои противоэлектродного слоя каждый могут иметь морфологию, представляющую собой смесь аморфной и нанокристаллической фаз с нанокристаллитами, диаметр которых составляет менее примерно 50 нм. В отдельных случаях второй подслой может представлять собой изолирующий слой для уменьшения влияния дефектов с электронным удельным сопротивлением примерно от 1 до 5×1010 Ом-см. Электрохромное устройство может дополнительно содержать прозрачный проводящий слой, расположенный на электрохромном слое и противоэлектродном слое или над электрохромным слоем и противоэлектродным слоем. Прозрачный проводящий слой может содержать легированный оксид индия.

Согласно некоторым вариантам реализации по меньшей мере один материал из первого и второго анодно-тонируемых материалов может содержать никель, алюминий и кислород. В одном из примеров первый анодно-тонируемый материал содержит никель, вольфрам и кислород и второй анодно-тонируемый материал содержит никель, алюминий и кислород. Согласно некоторым вариантам реализации по меньшей мере один материал из первого и второго анодно-тонируемых материалов содержит никель, кремний и кислород. Например, первый анодно-тонируемый материал может содержать никель, вольфрам и кислород и второй анодно-тонируемый материал может содержать никель, кремний и кислород.

Согласно другому аспекту описанных вариантов реализации предложено электрохромное устройство, содержащее: подложку; электрохромный слой, расположенный на подложке или над подложкой, при этом указанный электрохромный слой содержит катодно-тонируемый электрохромный материал; и анодно-тонируемый противоэлектродный слой, также расположенный на подложке или над подложкой, при этом указанный противоэлектродный слой содержит (a) первый подслой, содержащий первый состав на основе оксида никеля-вольфрама и (b) второй подслой, содержащий второй состав на основе оксида никеля-вольфрама, при этом первый и второй составы на основе оксида никеля-вольфрама содержат разные относительные количества никеля и/или вольфрама, причем первый подслой расположен между электрохромным слоем и вторым подслоем.

Согласно некоторым вариантам реализации второй состав на основе оксида никеля-вольфрама может дополнительно содержать тантал, ниобий, олово или их комбинацию. В одном из примеров второй состав на основе оксида никеля-вольфрама содержит тантал. В другом примере второй состав на основе оксида никеля-вольфрама содержит ниобий. В другом примере второй состав на основе оксида никеля-вольфрама содержит олово. Согласно нескольким вариантам реализации первый состав на основе оксида никеля-вольфрама может дополнительно содержать тантал, при этом второй состав на основе оксида никеля-вольфрама имеет большую концентрацию тантала, чем первый состав на основе оксида никеля-вольфрама. Первый состав на основе оксида никеля-вольфрама может дополнительно содержать ниобий и второй состав на основе оксида никеля-вольфрама может иметь большую концентрацию ниобия, чем первый состав на основе оксида никеля-вольфрама. В некоторых случаях первый состав на основе оксида никеля-вольфрама может дополнительно содержать олово и второй состав на основе оксида никеля-вольфрама может иметь большую концентрацию олова, чем первый состав на основе оксида никеля-вольфрама.

Противоэлектродный слой может содержать третий подслой. Третий подслой может содержать третий состав на основе оксида никеля-вольфрама. Первый, второй и третий составы на основе оксида никеля-вольфрама могут содержать разные относительные количества никеля и/или вольфрама. Второй подслой может быть расположен между первым подслоем и третьим подслоем. Согласно некоторым вариантам реализации третий состав на основе оксида никеля-вольфрама может дополнительно содержать тантал, ниобий, олово или их комбинацию. В одном из примеров третий состав на основе оксида никеля-вольфрама содержит тантал. В другом примере третий состав на основе оксида никеля-вольфрама содержит ниобий. В другом примере третий состав на основе оксида никеля-вольфрама содержит олово. Согласно некоторым вариантам реализации второй и третий составы на основе оксида никеля-вольфрама каждый могут содержать тантал, при этом третий состав на основе оксида никеля-вольфрама может иметь большую концентрацию тантала, чем второй состав на основе оксида никеля-вольфрама. Согласно этим или другим вариантам реализации второй и третий составы на основе оксида никеля-вольфрама каждый могут содержать ниобий, при этом третий состав на основе оксида никеля-вольфрама может иметь большую концентрацию ниобия, чем второй состав на основе оксида никеля-вольфрама. В некоторых случаях второй и третий составы на основе оксида никеля-вольфрама каждый могут содержать олово, при этом третий состав на основе оксида никеля-вольфрама может иметь большую концентрацию олова, чем второй состав на основе оксида никеля-вольфрама. Согласно некоторым вариантам реализации противоэлектродный слой может содержать третий подслой, содержащий третий состав на основе оксида никеля-вольфрама, при этом второй состав на основе оксида никеля-вольфрама дополнительно содержит металл M1, третий состав на основе оксида никеля-вольфрама дополнительно содержит металл M2, причем металлы M1 и M2 могут отличаться друг от друга. В некоторых таких случаях второй состав на основе оксида никеля-вольфрама может по существу не содержать металл M2 и третий состав на основе оксида никеля-вольфрама может по существу не содержать металл M1.

Первый подслой противоэлектродного слоя может представлять собой тонкий слой (flash layer) с толщиной от примерно 10 нм до примерно 80 нм. В некоторых случаях толщина тонкого слоя может быть более ограничена, например, составлять от примерно 10 нм до примерно 50 нм или от примерно 10 нм до примерно 30 нм. Первый подслой может иметь определенное электронное удельное сопротивление, например, примерно от 1 до 5×1010 Ом-см. Согласно некоторым вариантам реализации каждый подслой из первого и второго подслоев противоэлектродного слоя может иметь толщину от примерно 20 нм до примерно 200 нм. В некоторых таких случаях толщина первого подслоя может отличаться от толщины второго подслоя на от примерно 50 нм до примерно 200 нм.

Согласно некоторым вариантам реализации второй состав на основе оксида никеля-вольфрама может содержать примерно от 2 до 10% атомарного тантала и третий состав на основе оксида никеля-вольфрама может содержать примерно от 5 до 20% атомарного тантала. Согласно некоторым вариантам реализации первый подслой может по существу состоять из оксида никеля-вольфрама, второй подслой может по существу состоять из оксида никеля-вольфрама-тантала, содержащего примерно от 2 до 10% атомарного тантала, и третий подслой может по существу состоять из оксида никеля-вольфрама-тантала, содержащего примерно от 5 до 20% атомарного тантала. Например, оксид никеля-вольфрама-тантала во втором подслое может содержать примерно 4% атомарного тантала и оксид никеля-вольфрама-тантала в третьем подслое может содержать примерно 8% атомарного тантала. В другом примере второй состав на основе оксида никеля-вольфрама может содержать примерно от 2 до 10% атомарного ниобия и третий состав на основе оксида никеля-вольфрама может содержать примерно от 5 до 20% атомарного ниобия. Первый подслой может по существу состоять из оксида никеля-вольфрама, второй подслой может по существу состоять из оксида никеля-вольфрама-ниобия, содержащего примерно от 2 до 10% атомарного ниобия, и третий подслой может по существу состоять из оксида никеля-вольфрама-ниобия, содержащего примерно от 5 до 20% атомарного ниобия. Например, оксид никеля-вольфрама-ниобия во втором подслое может содержать примерно 4% атомарного ниобия и оксид никеля-вольфрама-ниобия в третьем подслое может содержать примерно 8% атомарного ниобия. Согласно другому варианту реализации второй состав на основе оксида никеля-вольфрама может содержать примерно от 2 до 10% атомарного олова и третий состав на основе оксида никеля-вольфрама может содержать примерно от 5 до 20% атомарного олова. Первый подслой может по существу состоять из оксида никеля-вольфрама, второй подслой может по существу состоять из оксида никеля-вольфрама-олова, содержащего примерно от 2 до 10% атомарного олова, и третий подслой может по существу состоять из оксида никеля-вольфрама-олова, содержащего примерно от 5 до 20% атомарного олова. Например, оксид никеля-вольфрама-олова во втором подслое может содержать примерно 4% атомарного олова и оксид никеля-вольфрама-олова в третьем подслое может содержать примерно 8% атомарного олова.

Согласно различным вариантам реализации второй состав на основе оксида никеля-вольфрама может дополнительно содержать металл, который отсутствует в первом составе на основе оксида никеля-вольфрама. Согласно некоторым вариантам реализации по меньшей мере один подслой из первого и второго подслоев противоэлектродного слоя может иметь градиентный состав. Согласно нескольким вариантам реализации первый и второй подслои противоэлектродного слоя каждый могут иметь морфологию, представляющую собой смесь аморфной и нанокристаллической фаз с нанокристаллитами, диаметр которых составляет менее примерно 50 нм.

Согласно дополнительному аспекту описанных вариантов реализации предложен способ изготовления электрохромного устройства, включающий: нанесение электрохромного слоя, содержащего катодно-окрашиваемый электрохромный материал; нанесение противоэлектродного слоя путем: нанесения первого анодно-тонируемого подслоя и нанесения второго анодно-тонируемого подслоя, при этом первый анодно-тонируемый подслой размещают между электрохромным слоем и вторым анодно-тонируемым подслоем, причем первый и второй анодно-тонируемые подслои имеют разные составы, при этом каждый состав содержит оксид по меньшей мере одного переходного металла.

Согласно некоторым вариантам реализации второй анодно-тонируемый подслой может содержать один или более металлов, которые отсутствуют в первом подслое. Например, второй анодно-тонируемый подслой может содержать тантал, при этом первый анодно-тонируемый подслой может не содержать тантал. Согласно различным вариантам реализации первый анодно-тонируемый подслой может по существу не содержать тантал. В некоторых примерах второй анодно-тонируемый подслой может содержать ниобий, при этом первый анодно-тонируемый подслой может не содержать ниобий. Согласно различным вариантам реализации первый анодно-тонируемый подслой может по существу не содержать ниобий. Согласно некоторым вариантам реализации второй анодно-тонируемый подслой может содержать олово, при этом первый анодно-тонируемый подслой может не содержать олово. Согласно различным вариантам реализации первый анодно-тонируемый подслой может по существу не содержать олово. Согласно некоторым вариантам реализации второй анодно-тонируемый подслой может содержать алюминий, при этом первый анодно-тонируемый подслой может не содержать алюминий. Первый анодно-тонируемый подслой может по существу не содержать алюминий. В перечисленных или других случаях второй анодно-тонируемый подслой может содержать кремний, при этом первый анодно-тонируемый подслой может не содержать кремний. Первый анодно-тонируемый подслой может по существу не содержать кремний.

Согласно некоторым вариантам реализации нанесение противоэлектродного слоя может дополнительно включать нанесение третьего анодно-тонируемого подслоя, содержащего оксид по меньшей мере одного переходного металла, при этом второй анодно-тонируемый подслой размещают между первым и третьим анодно-тонируемыми подслоями. Согласно некоторым таким вариантам реализации второй и третий анодно-тонируемые подслои каждый могут содержать металл, который отсутствует в первом анодно-тонируемом подслое, при этом атомная концентрация металла, отсутствующего в первом анодно-тонируемом подслое, может быть выше в третьем анодно-тонируемом подслое по сравнению со вторым анодно-тонируемым подслоем. Например, первый анодно-тонируемый подслой может по существу состоять из оксида никеля-вольфрама, второй и третий анодно-тонируемые подслои могут по существу состоять из оксида никеля-вольфрама-тантала, при этом концентрация тантала в третьем анодно-тонируемом подслое может быть выше, чем во втором анодно-тонируемом подслое.

Согласно некоторым вариантам реализации для нанесения разных подслоев можно использовать различные условия. Например, первый анодно-тонируемый подслой может быть нанесен при более высокой скорости нанесения, чем второй анодно-тонируемый подслой. В перечисленных или других случаях первый анодно-тонируемый подслой может быть нанесен при более низкой мощности распыления, чем мощность, используемая для нанесения второго анодно-тонируемого подслоя. Согласно некоторым вариантам реализации первый анодно-тонируемый подслой может быть нанесен при мощности распыления примерно от 5 до 20 кВт/м2 и второй подслой может быть нанесен при мощности распыления примерно от 20 до 45 кВт/м2. Согласно этим или другим вариантам реализации температура частично изготовленного электрохромного устройства может быть более низкой во время нанесения первого анодно-тонируемого подслоя, чем во время нанесения второго анодно-тонируемого подслоя.

Предложенный способ может также включать литирование одного или более слоев и/или подслоев. Например, предложенный способ может дополнительно включать литирование первого анодно-тонируемого подслоя перед нанесением второго анодно-тонируемого подслоя. Согласно одному из вариантов реализации предложенный способ дополнительно включает нанесение лития на второй анодно-тонируемый подслой и затем необязательно нанесение третьего анодно-тонируемого подслоя на второй анодно-тонируемый подслой. Согласно другому варианту реализации предложенный способ дополнительно включает нанесение третьего анодно-тонируемого подслоя на второй анодно-тонируемый подслой и затем нанесение лития на третий анодно-тонируемый подслой.

Согласно другому аспекту описанных вариантов реализации предложен способ изготовления электрохромного устройства, включающий: нанесение электрохромного слоя, содержащего катодно-окрашиваемый электрохромный материал; нанесение противоэлектродного слоя путем: нанесения первого анодно-тонируемого подслоя, литирования первого анодно-тонируемого подслоя и после литирования первого анодно-тонируемого подслоя нанесения второго анодно-тонируемого подслоя, при этом первый анодно-тонируемый подслой размещают между электрохромным слоем и вторым анодно-тонируемым подслоем, причем первый и второй анодно-тонируемые подслои имеют разные составы, при этом каждый состав содержит оксид по меньшей мере одного переходного металла.

Согласно дополнительному аспекту описанных вариантов реализации предложено устройство для изготовления электрохромного устройства, содержащее: (a) интегрированную систему для нанесения покрытий, содержащую: (i) первую секцию для нанесения покрытий, содержащую одну или более первых мишеней для нанесения на подложку слоя электрохромного материала, когда подложка расположена в первой секции для нанесения покрытий, (ii) вторую секцию для нанесения покрытий, содержащую одну или более вторых мишеней для нанесения на подложку первого подслоя первого материала противоэлектрода, когда подложка расположена во второй секции для нанесения покрытий; (iii) третью секцию для нанесения покрытий, содержащую одну или более третьих мишеней для нанесения на подложку второго подслоя второго материала противоэлектрода, когда подложка расположена в третьей секции для нанесения покрытий, при этом второй материал противоэлектрода имеет другой состав, чем первый материал противоэлектрода; и (b) контроллер, содержащий исполняемые программные инструкции для прохождения подложки через первую, вторую и третью секции для нанесения покрытий таким образом, чтобы обеспечить последовательное нанесение указанной структуры на подложку, при этом такая структура содержит слой электрохромного материала, первый подслой первого материала противоэлектрода и второй подслой второго материала противоэлектрода.

Согласно некоторым вариантам реализации одна или более вторых мишеней и одна или более третьих мишеней каждая могут содержать по меньшей мере одну пару вращающихся цилиндрических мишеней. Контроллер может содержать исполняемые инструкции для нанесения первого материала противоэлектрода при более низкой мощности распыления, чем мощность распыления, применяемая для нанесения второго материала противоэлектрода. Согласно некоторым вариантам реализации контроллер может содержать исполняемые инструкции для нанесения первого материала противоэлектрода при мощности распыления примерно от 10 до 20 кВт/м2 и для нанесения второго материала противоэлектрода при мощности распыления примерно от 20 до 45 кВт/м2.

Далее эти и другие особенности и преимущества предложенных вариантов реализации будут описаны более подробно со ссылкой на соответствующие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Приведенное ниже подробное описание может быть лучше понято при рассмотрении в сочетании с прилагаемыми чертежами, на которых:

Фигура 1 представляет собой схематическое поперечное сечение электрохромного устройства согласно некоторым вариантам реализации.

Фигур 2 представляет собой схематическое поперечное сечение электрохромного устройства, в котором противоэлектродный слой содержит два подслоя согласно некоторым вариантам реализации.

Фигур 3 представляет собой схематическое поперечное сечение электрохромного устройства, в котором противоэлектродный слой содержит три подслоя согласно некоторым вариантам реализации.

На фигурах 4A-4I приведены графики, показывающие состав одного или более слоев в электрохромном устройстве согласно различным вариантам реализации.

На фигуре 5 показан способ изготовления электрохромной структуры, которая является частью электрохромного устройства согласно некоторым вариантам реализации.

На фигуре 6A показана вращающаяся мишень для распыления согласно некоторым вариантам реализации.

На фигуре 6B показан вид сверху двух вращающихся мишеней для распыления, наносящих материал на подложку согласно некоторым вариантам реализации.

Фигуры 7A-7C относятся к вариантам реализации, в которых вторичную мишень для распыления используют для нанесения материала на первичную мишень для распыления, которую затем наносят на подложку согласно некоторым вариантам реализации.

На фигуре 8 показана кривая гистерезиса для нанесения различных оптически переключаемых материалов.

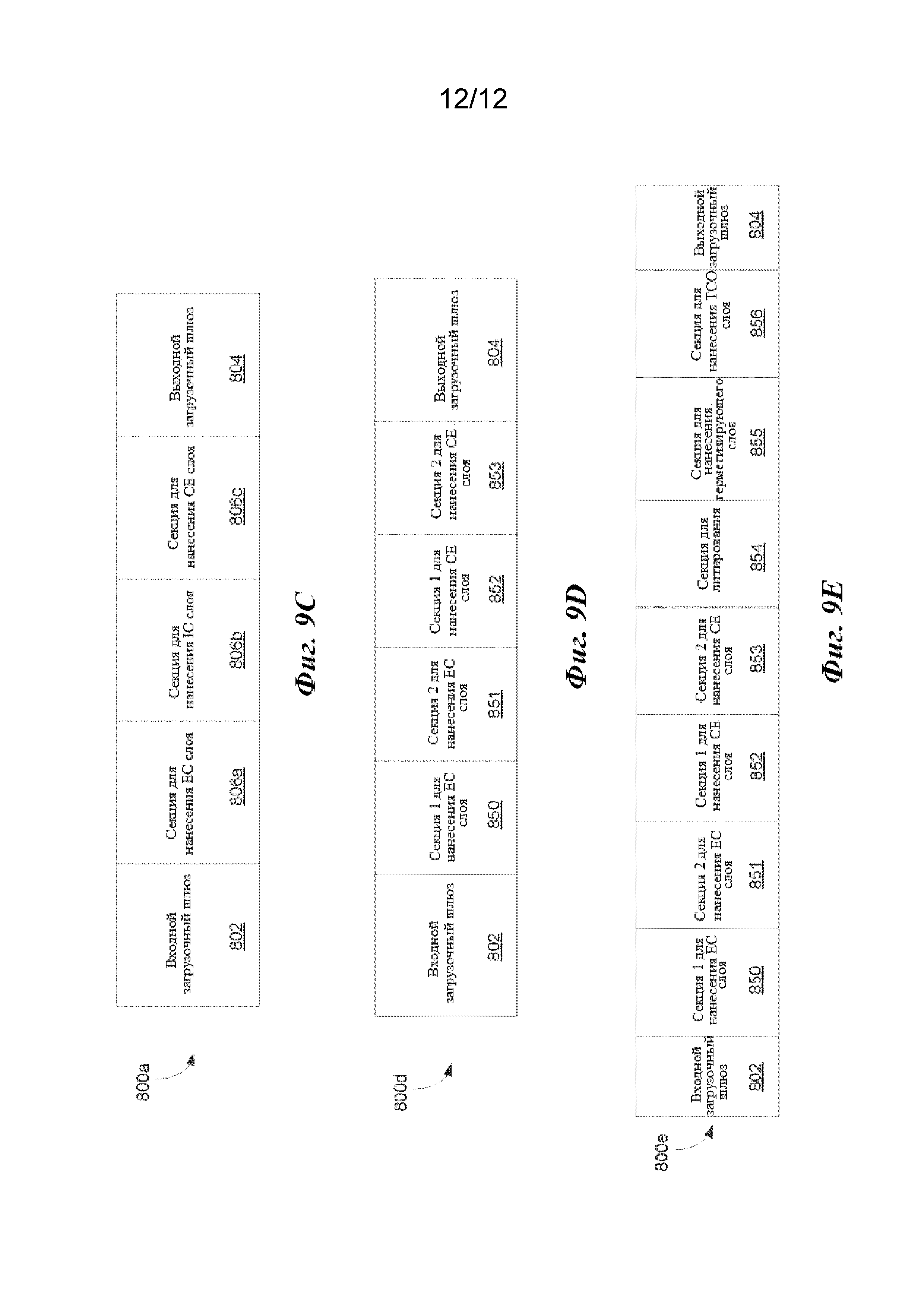

На фигурах 9A-9E показаны различные варианты реализации интегрированной системы для нанесения покрытий.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА

Схематическое поперечное сечение электрохромного устройства 100 согласно некоторым вариантам реализации показано на фигуре 1. Электрохромное устройство содержит подложку 102, проводящий слой (CL) 104, электрохромный слой (EC) 106 (иногда также называемый катодно-окрашиваемым слоем или катодно-тонируемым слоем), ионопроводящий слой (IC) 108, противоэлектродный слой (CE) 110 и проводящий слой (CL) 114. Противоэлектродный слой 110 может представлять собой анодно-окрашиваемый/тонируемый слой, иногда называемый «ионным накопительным» слоем, поскольку в указанном слое находятся ионы, когда электрохромное устройство не тонировано. В настоящем документе противоэлектродные слои иногда называют анодно-окрашиваемыми/тонируемыми противоэлектродными слоями или даже анодно-окрашиваемыми/тонируемыми электрохромными слоями. Когда противоэлектродный слой 110 описывают как «электрохромный» слой, понятно, что противоэлектродный слой слегка окрашивается под воздействием анодного потенциала при вытеснении из указанного слоя ионов, и альтернативно, становится светопроницаемым и по существу прозрачным под воздействием катодного потенциала при повторном интеркалировании ионов. Элементы 104, 106, 108, 110 и 114 в совокупности называют электрохромной структурой 120. Источник 116 напряжения, выполненный с возможностью приложения электрического потенциала к электрохромной структуре 120, влияет на переход электрохромного устройства, например, из светопроницаемого состояния в тонированное состояние. Согласно другим вариантам реализации порядок расположения слоев относительно подложки является обратным. То есть, слои располагаются в следующем порядке: подложка, проводящий слой, противоэлектродный слой, ионопроводящий слой, слой электрохромного материала, проводящий слой. Проводящие слои обычно представляют собой прозрачные проводящие слои, хотя в отражающих устройствах проводящий слой может быть отражающим, таким как металлический слой.

Следует понимать, что ссылка на переход между светопроницаемым состоянием и тонированным состоянием не является ограничивающей и предлагает только один пример, среди многих, электрохромного перехода, который может быть реализован. Если настоящем документе не указано иное, всякий раз, когда упоминается переход в светопроницаемое/тонированное состояние, соответствующее устройство или способ включает и другие переходы между оптическими состояниями, такие как переходы в неотражающее/отражающее, прозрачное/мутное состояние и т.п. Кроме того, термины «светопроницаемый» и «обесцвеченный» относятся к оптически нейтральному состоянию, например, нетонированному, прозрачному или полупрозрачному. Более того, если в настоящем документе не указано иное, «цвет» или «оттенок» электрохромного перехода не ограничен какой-либо конкретной длиной волны или диапазоном длин волн. Как понятно специалистам в данной области техники, выбор подходящих электрохромных материалов и материалов противоэлектрода позволяет регулировать соответствующий оптический переход. Согласно различным вариантам реализации, описанным в настоящем документе, противоэлектрод наносят таким образом, чтобы он имел неоднородный состав и/или морфологию. Например, в некоторых случаях противоэлектрод может содержать два или более подслоев, причем указанные подслои имеют разные составы и/или морфологии. В перечисленных или других случаях весь противоэлектрод или подслой противоэлектрода может иметь градиент состава. Хотя на фигуре 1 показан противоэлектродный слой 110 в виде простого слоя, следует понимать, что во многих вариантах реализации, описанных в настоящем документе, используют противоэлектродный слой, который не является однородным.

Согласно некоторым вариантам реализации электрохромное устройство обеспечивает обратимое циклическое чередование от светопроницаемого состояния до тонированного состояния. В светопроницаемом состоянии к электрохромной структуре 120 прикладывают потенциал таким образом, чтобы имеющиеся в структуре ионы, которые могут приводить электрохромный материал 106 в тонированное состояние, находились главным образом в противоэлектроде 110. При изменении потенциала на электрохромной структуре на обратный происходит перенос ионов через ионопроводящий слой 108 в электрохромный материал 106, что заставляет указанный материал перейти в тонированное состояние.

Согласно некоторым вариантам реализации все материалы, составляющие электрохромную структуру 120, являются неорганическими, твердыми (т.е. находятся в твердом состоянии) или, как неорганическими, так и твердыми. Поскольку органические материалы обычно со временем разлагаются, неорганические материалы имеют преимущество, состоящее в получении надежной электрохромной структуры, которая может функционировать в течение продолжительного времени. Материалы в твердом состоянии также обеспечивают преимущество, состоящее в отсутствии проблем с изоляцией и утечкой, которым часто подвержены материалы в жидком состоянии. Каждый из слоев в электрохромном устройстве подробно рассмотрен ниже. Следует понимать, что любой один или более из слоев в предложенной структуре может содержать некоторое количество органического материала, но согласно многим вариантам реализации один или более из слоев содержит мало или совсем не содержит органическое вещество. То же самое можно сказать о жидкостях, которые в небольших количествах могут присутствовать в одном или более слоев. Следует также понимать, что материал в твердом состоянии можно нанести или получить иным образом с помощью способов, в которых используют жидкие компоненты, такие как некоторые способы, применяющие золь-гели или химическое осаждение из паровой фазы.

Как показано на фигуре 1, в большинстве случаев источник 116 напряжения представляет собой низковольтный электрический источник и может быть выполнен с возможностью работы в сочетании с датчиками излучения и другими датчиками состояния окружающей среды. Источник 116 напряжения также может быть выполнен с возможностью взаимодействия с системой энергоуправления, такой как компьютерная система, которая управляет электрохромным устройством в соответствии с такими факторами, как время года, время суток и измеренные условия окружающей среды. Такая система энергоуправления в сочетании с электрохромными устройствами большой площади (т.е. электрохромным окном) может резко понизить энергопотребление здания.

В качестве подложки 102 можно использовать любой материал, имеющий подходящие оптические, электрические, термические и механические свойства. Такие подложки содержат, например, стекло, пластмассу и зеркальные материалы. Подходящие пластмассовые подложки содержат, например, акриловую смолу, полистирол, поликарбонат, аллилдигликолькарбонат, SAN (сополимер стирола и акрилонитрила), поли(4-метил-1-пентен), сложный полиэфир, полиамид и т.п. При применении пластмассовой подложки указанная подложка может быть защищена барьером и защищена от истирания путем применения твердого слоя, например, алмазоподобного защитного покрытия, антиабразивного покрытия на основе диоксида кремния/силикона или т.п., как хорошо известно в области пластикового остекления. Подходящие стекла включают светопроницаемое или тонированное известково-натриевое стекло, в том числе известково-натриевое флоат-стекло. Стекло может быть закаленным или незакаленным. Согласно некоторым вариантам реализации электрохромного устройства 100 со стеклом, например, известково-натриевым стеклом, применяемым в качестве подложки 102, между подложкой 102 и проводящим слоем 104 имеется натриевый диффузионный барьерный слой (не показано) для предотвращения диффузии ионов натрия из стекла в проводящий слой 104. Подложка также может включать безщелочное (например, безнатриевое) плавленое стекло, такое как Gorilla GlassTM, Willow GlassTM и аналогичные коммерчески доступные продукты от компании Corning Incorporated of Corning, Нью Йорк. При применении таких безщелочных подложек нет необходимости в диффузионном барьере, хотя между подложкой и электрохромным устройством можно использовать оптически настраиваемые слои для оптимизации свойств цвета и отражения, например, окна.

Согласно некоторым вариантам реализации оптический коэффициент пропускания (т.е. отношение пропускаемого излучения или спектра к падающему излучению или спектру) подложки 102 составляет примерно от 40 до 95%, например, примерно от 90 до 92%. Подложка может быть любой толщины при условии, что она имеет подходящие механические свойства для поддержания электрохромной структуры 120. Хотя подложка 102 может быть любого размера, согласно некоторым вариантам реализации ее толщина составляет примерно от 0,01 мм до 10 мм, в некоторых случаях примерно от 3 мм до 9 мм.

Согласно некоторым вариантам реализации подложка представляет собой архитектурно-строительное стекло. Архитектурно-строительное стекло представляет собой стекло, которое используют в качестве строительного материала. Архитектурно-строительное стекло, как правило, применяют в коммерческих зданиях, но его можно также использовать в жилых зданиях и обычно, хотя и необязательно, оно отделяет внутреннюю среду от наружной среды. Согласно некоторым вариантам реализации размер архитектурно-строительного стекла составляет по меньшей мере 20 дюймов на 20 дюймов (примерно 51 см на 51 см) и может быть намного больше, например, до примерно 72 дюймов на 120 дюймов (примерно 183 см на 305 см). В большинстве случаев толщина архитектурно-строительного стекла составляет по меньшей мере примерно 2 мм. Архитектурно-строительное стекло, толщина которого меньше примерно 3,2 мм, нельзя закаливать. Согласно некоторым вариантам реализации с архитектурно-строительным стеклом в качестве подложки указанную подложку можно все же подвергать закалке даже после изготовления электрохромной структуры на подложке. Согласно некоторым вариантам реализации с архитектурно-строительным стеклом в качестве подложки указанная подложка представляет собой известково-натриевое стекло из ассортимента оловянного флоат-стекла.

Поверх подложки 102 находится проводящий слой 104. Согласно некоторым вариантам реализации один или оба из проводящих слоев 104 и 114 являются неорганическими и/или твердыми. Проводящие слои 104 и 114 могут быть выполнены из целого ряда различных материалов, включая проводящие оксиды, тонкие металлические покрытия, проводящие нитриды металлов и композитные проводники. Как правило, проводящие слои 104 и 114 являются прозрачными по меньшей мере в диапазоне длин волн, в котором электрохромный слой проявляет электрохромизм. Прозрачные проводящие оксиды включают оксиды металлов и оксиды металлов, легированные одним или несколькими металлами. Примеры таких оксидов металлов и легированных оксидов металлов включают оксид индия, оксид индия-олова, легированный оксид индия, оксид олова, легированный оксид олова, оксид цинка, оксид алюминия-цинка, легированный оксид цинка, оксид рутения, легированный оксид рутения и т.п.

Поскольку для изготовления указанных слоев часто используют оксиды, их иногда называют «прозрачными проводящими оксидными» (TCO) слоями. Функция проводящих слоев состоит в распространении электрического потенциала, обеспечиваемого источником 116 напряжения, через поверхности электрохромной структуры 120 во внутренние области структуры при очень небольшом омическом падении потенциала. Дополнительные подробности и примеры, относящиеся к TCO слоям, приведены в заявке на патент США № 12/645111, поданной 22 декабря 2009 года и озаглавленной «FABRICATION OF LOW DEFECTIVITY ELECTROCHROMIC DEVICES», которая в полном объеме включена в настоящий документ посредством ссылки.

Поверх проводящего слоя 104 лежит катодно-окрашиваемый слой 106 (также называемый электрохромным слоем 106). Согласно некоторым вариантам реализации электрохромный слой 106 является неорганическим и/или твердым, согласно типичным вариантам реализации - неорганическим и твердым. Электрохромный слой может содержать любой один или более материалов, выбранных из целого ряда различных катодно-окрашиваемых электрохромных материалов, содержащих оксиды металлов. Такие оксиды металлов включают оксид вольфрама (WO3), оксид молибдена (MoO3), оксид ниобия (Nb2O5), оксид титана (TiO2), оксид ванадия (V2O5), оксид тантала (Ta2O5) и т.п. Согласно некоторым вариантам реализации оксид металла легирован одной или более легирующими добавками, такими как литий, натрий, калий, молибден, ванадий, титан и/или другие подходящие металлы или соединения, содержащие металлы. Кроме того, согласно некоторым вариантам реализации используются смешанные оксиды (например, оксид W Mo, оксид W V). Катодно-окрашиваемый электрохромный слой 106, содержащий оксид металла, способен принимать ионы, переносимые из анодно-окрашиваемого противоэлектродного слоя 110. Дополнительные подробности, относящиеся к катодно-окрашиваемым электрохромным слоям, описаны в заявке на патент США № 12645111, включенной посредством ссылки, приведенной выше.