Электрохромные устройства - RU2571427C2

Код документа: RU2571427C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта заявка заявляет преимущество и приоритет заявок США, серийный номер 12/772055 и 12/772075, поданных 30 апреля 2010 года, и заявок США, серийный №12/814277 и 12/814279, поданных 11 июня 2010 года, каждая под заголовком “Electrochromic Devices” («Электрохромные устройства»), содержание которых включено сюда путем ссылки в полном объеме.

УРОВЕНЬ ТЕХНИКИ

[0002] Электрохромизм - это явление, при котором материал проявляет обратимое электрохимически-опосредованное изменение оптических свойств при помещении его в другое электронное состояние, как правило, при изменении электрического напряжения. Оптические свойства обычно представляют собой один или более цветов, пропускание, поглощение и отражение. Одним хорошо известным электрохромным материалом, например, является оксид вольфрама (WO3). Оксид вольфрама является катодным электрохромным материалом, в котором цветовой переход, от прозрачного до синего, происходит путем электрохимического восстановления.

[0003] Электрохромные материалы можно вводить, например, в окна и зеркала. Цвет, пропускание, поглощение и/или отражение таких окон и зеркал можно изменять путем индуцирования изменения в электрохромном материале. Например, одним хорошо известным применением электрохромных материалов является зеркало заднего вида в некоторых автомобилях. В этих электрохромных зеркалах заднего вида отражательная способность зеркала изменяется ночью так, что фары других транспортных средств не отвлекают водителя.

[0004] Несмотря на то что электрохромизм был открыт в 1960-е годы, электрохромные устройства, к сожалению, все еще не лишены различных проблем и не начали реализовывать весь свой коммерческий потенциал. Достижения в технологии электрохромных материалов, установках и соответствующих способах их изготовления и/или использования являются актуальными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Типичное электрохромное устройство включает электрохромный («ЭХ») слой электрода и слой противоэлектрода («ПЭ»), отделенный ионопроводящим слоем («ИП»), который является высоко проводящим к ионам и высоко резистивным к электронам. Другими словами, ионопроводящий слой позволяет проходить ионам, но блокирует электронный ток. Поэтому обычно считают, что ионопроводящий слой предотвращает короткое замыкание между электрохромным слоем и слоем противоэлектрода. Ионопроводящий слой позволяет электрохромному электроду и противоэлектроду удерживать заряд и, тем самым, сохранять свои бесцветные или окрашенные состояния. В традиционных электрохромных устройствах компоненты образуют блок с ионопроводящим слоем, зажатым между электрохромным электродом и противоэлектродом. Границы между этими тремя компонентами блока определяются скачкообразными изменения состава и/или микроструктуры. Таким образом, устройства имеют три четко выраженных слоя с двумя резкими границами раздела.

[0006] Довольно удивительно, но изобретатели обнаружили, что электрохромные устройства высокого качества могут быть изготовлены без осаждения ионопроводящего электроно-изолирующего слоя. В соответствии с определенными вариантами воплощения изобретения противоэлектрод и электрохромный электроды формируют в непосредственной близости друг от друга, часто в прямом контакте, без отдельного осаждения ионопроводящего слоя. Считается, что различные способы изготовления и/или физические или химические механизмы приводят к формированию межфазной области между контактирующими электрохромным слоем и слоем противоэлектрода, и эта межфазная область выполняет по меньшей мере несколько функций, выполняемых ионопроводящим электроно-изолирующим слоем в традиционных устройствах. Определенные механизмы, которые могут иметь ключевое значение для формирования межфазной области, описаны ниже.

[0007] Межфазная область обычно, хотя необязательно, имеет гетерогенную структуру, которая включает по меньшей мере два дискретных компонента, представленные различными фазами и/или составами. Кроме того, межфазная область может включать градиент в этих двух или более дискретных компонентах. Градиент может обеспечивать, например, переменный состав, микроструктуру, резистивность, концентрацию примеси (например, концентрацию кислорода) и/или стехиометрию.

[0008] В дополнение к вышеописанным открытиям изобретатели обнаружили, что для улучшения надежности устройства, каждый из двух слоев электрохромного устройства - электрохромный слой (ЭХ) и слой противоэлектрода (ПЭ) - может быть изготовлен с содержанием определенных количеств лития. Кроме того, тщательный выбор материалов и морфологии и/или микроструктуры некоторых компонентов электрохромного устройства обеспечивает улучшения в эксплуатационных характеристиках и надежности. В некоторых вариантах воплощения изобретения все слои устройства являются полностью твердыми и неорганическими.

[0009] В соответствии с вышеуказанными наблюдениями и открытиями изобретатели обнаружили, что формирование блока ЭХ-ИП-ПЭ (EC-IC-CE) необязательно выполнять в общепринятой последовательности, ЭХ→ИП→ПЭ (ЕС→IC→СЕ) или ПЭ→ИП→ЭХ (СЕ→IC→ЕС), но ионопроводящую электроне- изолирующую область, служащую как слой ИП, можно формировать после формирования электрохромного слоя и слоя противоэлектрода. То есть, блок ЭХ-ПЭ (ЕС-СЕ) (или ПЭ-ЭХ (СЕ-ЕС)) формируют первым, затем формируют межфазную область, выполняющую несколько задач слоя ИП, между ЭХ и ПЭ слоями, используя компоненты одного или обоих ЭХ и ПЭ слоев на границе раздела слоев. Способы изобретения не только снижают сложность изготовления и дороговизну путем исключения одного или более этапов способа, но обеспечивают устройства, обладающие улучшенными эксплуатационными характеристиками.

[0010] Таким образом, одним аспектом изобретения является способ изготовления электрохромного устройства, включающий: формирование электрохромного слоя, включающего электрохромный материал; формирование слоя противоэлектрода в контакте с электрохромным слоем без предварительного обеспечения ионопроводящего электроно-изолирующего слоя между электрохромным слоем и слоем противоэлектрода; и формирование межфазной области между электрохромным слоем и слоем противоэлектрода, где межфазная область является практически ионопроводящей и практически электроно-изолирующей. Электрохромный слой и слой противоэлектрода являются обычно, но необязательно, изготовленными из одного или более материалов, которые обладают большей электронной проводимостью, чем межфазная область, но могут обладать некоторым резистивным характером по отношению к электронам. Межфазная область может содержать компонент материалов слоя ЭХ и/или слоя ПЭ, и в некоторых вариантах воплощения изобретения слои ЭХ и ПЭ содержат компонент материалов межфазной области. В одном варианте воплощения изобретения электрохромный слой содержит WO3. В некоторых вариантах воплощения изобретения слой ЭХ содержит WO3, слой ПЭ содержит оксид вольфрама-никеля (NiWO), и слой ИП содержит вольфрамат лития (Li2WO4).

[0011] Во время осаждения по меньшей мере части электрохромного слоя, можно использовать нагрев. В одном варианте воплощения изобретения, где слой ЭХ содержит WO3, нагрев проводят после каждой из серии осаждений путем распыления, чтобы сформировать слой ЭХ с практически поликристаллической микроструктурой. В одном варианте воплощения изобретения толщина электрохромного слоя находится между приблизительно 300 нм и приблизительно 600 нм, но толщина может варьировать в зависимости от желаемого результата, который предполагает формирование межфазной области после осаждения блока ЭХ-ПЭ. В некоторых вариантах воплощения изобретения WO3 является практически поликристаллическим. В некоторых вариантах воплощения изобретения обогащенный кислородом слой WO3 можно использовать как прекурсор межфазной области. В других вариантах воплощения изобретения слой WO3 является неоднородным слоем с различными концентрациями кислорода в слое. В некоторых вариантах воплощения изобретения литий является предпочтительным источником ионов для инициирования электрохромных переходов и, описаны протоколы литиирования блока или слоя. Конкретные параметры формирования и характеристики слоя описаны более подробно ниже.

[0012] Другим аспектом изобретения является способ изготовления электрохромного устройства, включающий: (а) формирование или электрохромного слоя, включающего электрохромный материал, или слоя противоэлектрода, включающего материал противоэлектрода; (b) формирование промежуточного слоя сверху электрохромного слоя или слоя противоэлектрода, где промежуточный слой включает обогащенную кислородом форму по меньшей мере одного из электрохромного материала, материала противоэлектрода и дополнительного материала, где дополнительный материал включает другой электрохромный материал и/или материал противоэлектрода, где промежуточный слой не является практически электроно-изолирующим; (с) формирование другого электрохромного слоя и слоя противоэлектрода; и (d) предоставление возможности по меньшей мере части промежуточного слоя стать практически электроно-изолирующим и практически ионопроводящим. Конкретные параметры формирования и характеристики слоя для этого способа также более подробно описаны ниже.

[0013] В других вариантах воплощения изобретения практически электроно-изолирующую и ионопроводящую область формируют на и после формирования электрохромного слоя или слоя противоэлектрода в результате нагревания сверхстехиометрической формы кислорода электрохромного слоя или слоя противоэлектрода в присутствии лития. Другой из электрохромного слоя или слоя противоэлектрода формируют после и на практически электроно-изолирующей и ионопроводящей области, сформированной таким образом. В одном примере электрохромный слой формируют первым, например, на стеклянной подложке с прозрачным проводящим оксидом на ней. Электрохромный слой может иметь первый субслой оксида металла, который является стехиометрическим или сверхстехиометрическим по кислороду, и верхний слой, который является сверхстехиометрическим по кислороду или же электрохромный слой может быть неоднородным по составу, по меньшей мере со сверстехиометрической частью вверху слоя. Сверхстехиометрические оксиды металлов подвергают действию лития и нагревают с формированием практически электроно-изолирующей и ионопроводящей области. Противоэлектрод формируют на ней как часть изготовления функционирующего электрохромного блока. Более подробно эти способы описаны ниже.

[0014] В других вариантах воплощения изобретения практически электроно-изолирующую и ионопроводящую область формируют после формирования электрохромного слоя или слоя противоэлектрода в результате действия сверхстехиометрической формы кислорода электрохромного слоя или слоя противоэлектрода на литий, за которым следует формирование другого из электрохромного слоя или слоя противоэлектрода. Таким образом, во время формирования второго электрода поток лития двигается от первого сформированного слоя электрода (который подвергли действию лития) во второй сформированный или формирующийся слой электрода. Полагают, что этот поток лития может вызывать формирование практически электроно-изолирующей и ионопроводящей межфазной области. В одном примере электрохромный слой формируется первым, например, на стеклянной подложке с прозрачным проводящим оксидом на ней. Электрохромный слой может иметь первый субслой оксида металла, который является стехиометрическим или сверхстехиометрическим по кислороду, и верхний слой, который является сверхстехиометрическим по кислороду, или электрохромный слой может быть неоднородным по составу, по меньшей мере со сверхстехиометрической частью вверху слоя. Сверхстехиометрические оксиды металлов подвергают действию лития, например, распылением лития. Противоэлектрод формируется там, где вышеупомянутый поток лития образует практически электроно-изолирующую и ионопроводящую межфазную область между электрохромным слоем и слоем противоэлектрода. Более подробно эти способы описаны ниже.

[0015] Другим аспектом изобретения является установка для изготовления электрохромного устройства, включающая: интегрированную систему осаждения, включающую: (i) первую станцию осаждения, содержащую источник материала, настроенный на осаждение электрохромного слоя, содержащего электрохромный материал; и (ii) вторую станцию осаждения, настроенную на осаждение слоя противоэлектрода, содержащего материал противоэлектрода; контроллер, содержащий программу управления для прохождения подложки через первую и вторую станции осаждения таким образом, что происходит последовательное осаждение блока на подложке, блока с промежуточным слоем, зажатым между электрохромным слоем и слоем противоэлектрода; где одна или обе из первой станции осаждения и второй станции осаждения также настроены для осаждения промежуточного слоя поверх электрохромного слоя или слоя противоэлектрода, и где промежуточный слой включает обогащенную кислородом форму электрохромного материала или материала противоэлектрода, и где первая и вторая станции осаждения соединены между собой последовательно и способны передавать подложку от одной станции к следующей без воздействия на подложку внешней среды. В одном варианте воплощения изобретения установка изобретения способна передавать подложку от одной станции к другой без нарушения вакуума и может включать одну или более станций литиирования, способных осаждать литий из источника литийсодержащего материала на один или более слоев электрохромного устройства. В одном варианте воплощения изобретения установка изобретения способна осаждать электрохромный блок на подложку из архитектурного стекла. Установка изобретения необязательно имеет отдельную мишень для изготовления ионопроводящего слоя.

[0016] Другим аспектом изобретения является электрохромное устройство, включающее: (а) электрохромный слой, включающий электрохромный материал; (b) слой противоэлектрода, включающий материал противоэлектрода; и (с) межфазную область между электрохромным слоем и слоем противоэлектрода, где межфазная область включает электроно-изолирующий ионопроводящий материал и по меньшей мере один материал из электрохромного материала, материала противоэлектрода и дополнительного материала, где дополнительный материал включает другой электрохромный материал и/или материал противоэлектрода. В некоторых вариантах воплощения изобретения дополнительный материал не включен; в этих вариантах воплощения изобретения межфазная область включает по меньшей мере один из электрохромного материала и материала противоэлектрода. Вариации в составе и морфологии и/или микроструктуре межфазной области описаны подробнее дальше. Электрохромные устройства, описанные здесь, можно вводить в окна, в одном варианте воплощения изобретения в габаритные окна из архитектурного стекла.

[0017] Эти и другие особенности и преимущества изобретения будут более подробно описаны ниже со ссылками на соответствующие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018] Следующее подробное описание будет более понятным, если рассматривать его вместе с чертежами, на которых:

[0019] Фигура 1А - схематический поперечный разрез, изображающий традиционное формирование блока электрохромного устройства.

[0020] Фигура 1В - диаграмма, показывающая состав слоев ЭХ, ИП и ПЭ в традиционном электрохромном блоке.

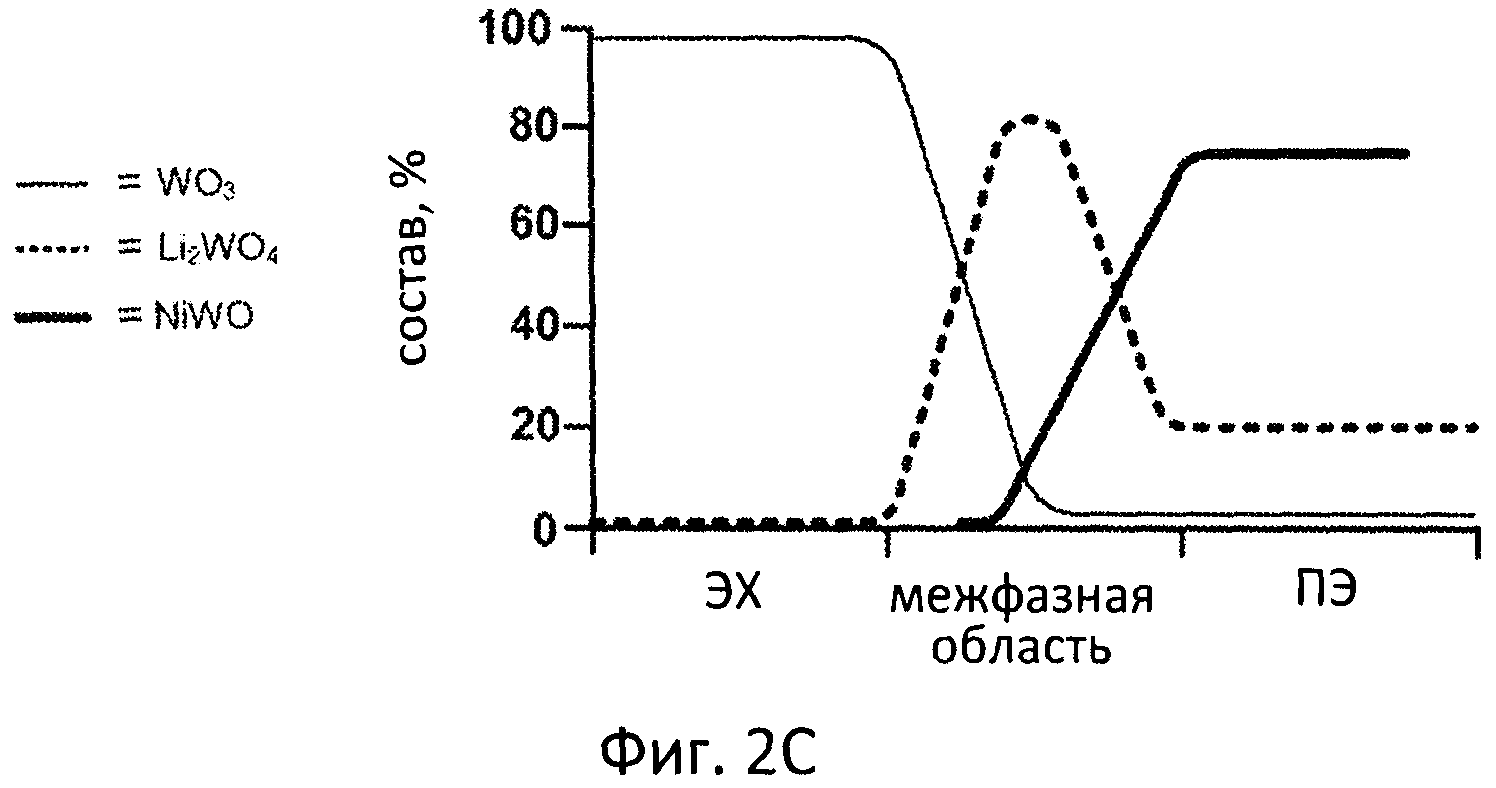

[0021] Фигуры 2А-С - диаграммы, показывающие репрезентативные компонентные составы для электрохромных устройств изобретения.

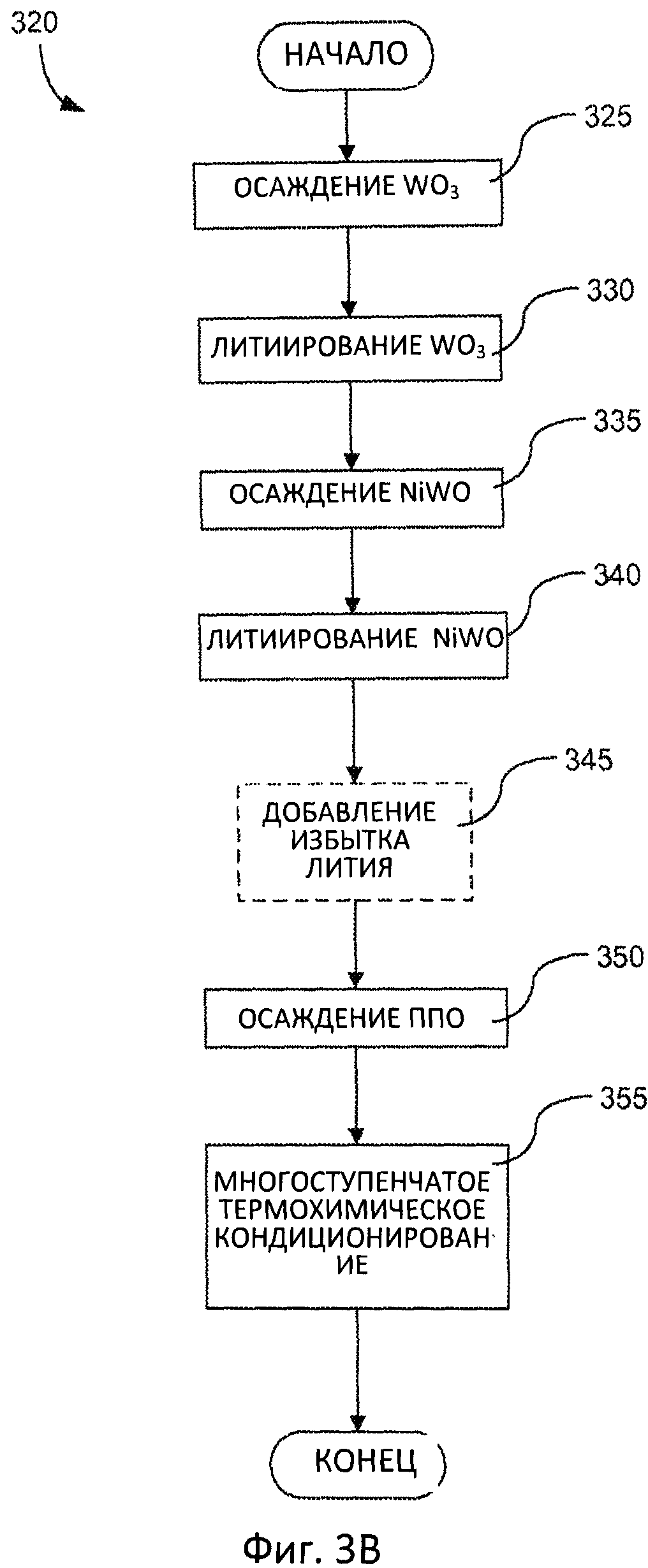

[0022] Фигуры 3А и 3В - блок-схемы в соответствии с вариантами воплощения изобретения.

[0023] Фигуры 4А-4С - схематические поперечные разрезы, изображающие формирование электрохромных устройств в соответствии с конкретными вариантами воплощения изобретения.

[0024] Фигура 5 - перспективное изображение интегрированной системы осаждения изобретения.

[0025] Фигура 6 - график, показывающий корреляцию параметров способа и конечных точек при формировании электрохромного блока в соответствии с вариантами воплощения изобретения.

[0026] Фигуры 7 и 8А-С - поперечные разрезы фактических электрохромных устройств, изготовленных с использованием способов в соответствии с вариантами воплощения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[0027] На Фигуре 1А показан схематический поперечный разрез, отражающий формирование традиционного блока электрохромного устройства, 100. Электрохромное устройство 100 включает подложку 102, проводящий слой (ПС) 104, электрохромный (ЭХ) слой 106, ионопроводящий (ИП) слой 108, слой противоэлектрода (ПЭ) 110 и проводящий слой (ПС) 112. Элементы 104, 106, 108, 110 и 112 все вместе называются электрохромным блоком 114. Типичные слои ПС изготовлены из прозрачного проводящего оксида и обычно называются «НПО» (ТСО) слоями. Поскольку слои ППО являются прозрачными, цветовое поведение блока ЭХ-ИП-ПЭ является наблюдаемым через слои ППО, что позволяет использовать такие устройства, например, на окнах для обратимого затенения. Источник напряжения 116, используемый для приложения электрического потенциала к электрохромному блоку 114, влияет на переход электрохромного устройства от, например, бесцветного состояния (то есть прозрачного) к окрашенному состоянию. Порядок слоев может быть обратным по отношению к подложке. Таким образом, слои могут быть расположены в следующем порядке: подложка, прозрачный проводящий слой, слой противоэлектрода, ионопроводящий слой, слой электрохромного материала и (другой) прозрачный проводящий слой.

[0028] Ссылаясь снова на Фигуру 1А, в традиционных способах изготовления элкктрохромного блока отдельные слои осаждают поверх каждого предыдущего слоя в последовательном расположении, как изображено на схеме на левой стороне Фигуры 1А. То есть слой ППО 104 осаждают на подложку 102. Затем слой ЭХ 106 осаждают на ППО 104. Затем слой ИП 108 осаждают на слой ЭХ 106, и затем слой ПЭ 110 осаждают на слой ИП 108, и наконец слой ППО 112 осаждают на слой ПЭ 110 с формированием электрохромного устройства 100. Конечно, порядок этапов может быть обратным, чтобы получить «инвертный» блок, но суть в том, что в общепринятых способах слой ИП обязательно осаждают на слой ЭХ, после чего слой ПЭ осаждают на слой ИП или слой ИП осаждают на слой ПЭ, после чего слой ЭХ осаждают на слой ИП. Переходы между слоями материала в блоке являются скачкообразными.

[0029] Одной из заметных проблем в описанной выше процедуре является технологическая обработка, необходимая для формирования слоя ИП. В некоторых известных подходах он формируется путем превращения золь-гель, который сложно интегрировать в CVD (ХПО, химическое осаждение из паровой фазы) или PVD (ФПО, физическое осаждение из паровой фазы), используемые для формирования слоев ЭХ и ПЭ. Кроме того, слои ИП, производимые превращением золь-гель и другими превращениями на основе жидкости склонны к образованию дефектов, которые снижают качество устройства и могут потребовать удаления дефектов путем, например, скрайбирования. В других подходах слой ИП осаждается посредством ФПО из керамической мишени, которая может быть сложной в изготовлении и использовании.

[0030] На Фигуре 1В показан график, отражающий состав материала в % в зависимости от положения в электрохромном блоке на Фигуре 1А, а именно слои 106, 108 и 110, то есть слои ЭХ, ИП и ПЭ. Как уже упоминалось, в традиционных электрохромных блоках переходы между слоями материала в блоке являются скачкообразными. Например, материал ЭХ 106 осаждается как четко выраженный слой с маленьким истечением состава или без такового на соседний слой ИП. Аналогично материал ИП 108 и материал ПЭ 110 являются по составу совершенно разными с незначительным или без такового истечением на соседние слои. Таким образом, материалы являются практически гомогенными (за исключением определенных составов материала ПЭ, описанного ниже) с резкими границами раздела. Общепринятая точка зрения заключается в том, что каждый из трех слоев должен быть нанесен как четко выраженный, равномерно осажденный и ровный слой, чтобы сформировать блок. Граница раздела между каждым слоем должна быть «чистой», с незначительным перемешиванием материалов из каждого слоя на границе раздела.

[0031] Специалистам в данной области должно быть понятно, что Фигура 1В является идеализированным изображением, и на практике неизбежно в некоторой степени смешивание материала на границе раздела слоев. Дело в том, в обычных способах изготовления любое такое смешивание является непреднамеренным и минимальным. Изобретатели обнаружили, что межфазные области, служащие в качестве слоев ИП, могут быть сформированы там, где межфазная область включает значительные количества одного или более электрохромных материалов и/или материалов противоэлектрода в силу своей конструкции. Это радикальное отступление от традиционных способов изготовления.

[0032] Как упоминалось выше, изобретатели открыли, что формирование блока ЭХ-ИП-ПЭ (EC-IC-CE) необязательно проводить в общепринятой последовательности ЭХ→ИП→ПЭ или ПЭ→ИП→ЭХ, но скорее межфазную область, служащую как ионопроводящий слой, можно формировать после осаждения электрохромного слоя и слоя противоэлектрода. То есть блок ЭХ-ПЭ (или ПЭ-ЭХ) формируют первым, затем межфазную область, которая может обладать по меньшей мере некоторыми функциями слоя ИП, формируют между слоями ЭХ и ПЭ, используя компоненты одного или обоих слоев (и/или другой электрохромный материал или материал противоэлектрода в некоторых вариантах воплощения изобретения) на границе раздела слоев. В некоторых вариантах воплощения изобретения формируют ЭХ или ПЭ, включающий сверхстехиометрическую часть, которая может включать верхний слой, и затем подвергают действию лития и нагреву с формированием ионопроводящей практически электроно-изолирующей области, после чего формируют другой слой из ЭХ и ПЭ. Ионопроводящая практически электроно-изолирующая область тогда служит как межфазная область между ЭХ и ПЭ. В других вариантах воплощения изобретения формируют ЭХ или ПЭ, включающий сверхстехиометрическую часть или верхний слой, и затем подвергают действию лития, например, путем распыления лития. Затем на нем формируют другой слой из ЭХ и ПЭ. Полагают, что формирование второго электрода вызывает движение потока лития из первого сформированного электрода в направлении второго электрода. В свою очередь этот поток лития вызывает формирование ионопроводящей практически электроно-изолирующей межфазной области между слоями ЭХ и ПЭ. Межфазная область выполняет по меньшей мере некоторую функцию обычного слоя ИП, потому что она является практически ионопроводящей и практически электроно-изолирующей. Однако следует заметить, что описанные межфазные области могут иметь более высокие, чем общепринятые, токи утечки, но, тем не менее, устройства показывают хорошие эксплуатационные характеристики.

[0033] В одном варианте воплощения изобретения электрохромный слой формируют с обогащенной кислородом областью, которую превращают в межфазную область или слой, служащий как слой ИП после последующей обработке после осаждения слоя противоэлектрода. В некоторых вариантах воплощения изобретения четко выраженный слой, который включает обогащенную кислородом версию электрохромного материала, используют для формирования (в конце концов) межфазного слоя, служащего как слой ИП между слоями ЭХ и ПЭ. В других вариантах воплощения изобретения четко выраженный слой, который включает обогащенную кислородом версию материала противоэлектрода, используют для формирования (в конце концов) межфазной области, служащей как слой ИП между слоями ЭХ и ПЭ. Весь или часть обогащенного кислородом слоя ПЭ превращается в межфазную область. В еще других вариантах воплощения изобретения четко выраженный слой, который включает обогащенную кислородом версию материала противоэлектрода и обогащенную кислородом форму электрохромного материала, используют для формирования (в конце концов) межфазной области, служащей как слой ИП между слоями ЭХ и ПЭ. Другими словами, частично или полностью обогащенный кислородом материала служит прекурсором для межфазной области, которая служит как слой ИП. Способы изобретения могут не только сократить этапы способа, но и производить электрохромные устройства, демонстрирующие улучшенные эксплуатационные характеристики.

[0034] Как указывалось, считается, что некоторые из слоя ЭХ и/или ПЭ в межфазной области превращают в материал, который обеспечивает одну или более функций слоя ИП с заметно высокой проводимостью для ионов и высокой резистивностью для электронов. Функциональный материал ИП в межфазной области может быть, например, солью с катионами, обладающими проводимостью; например, солью лития.

(0035] Фигуры 2А, 2В и 2С показывают диаграммы составов трех возможных примеров блоков электрохромного устройства (каждый содержит слой ЭХ, слой ПЭ и межфазную область, служащую ИП слоем), где материалом ЭХ является оксид вольфрама (обозначенный здесь WO3, но подразумевающий и включения WOX, где «х» находится между приблизительно 2,7 и приблизительно 3,5, в одном варианте воплощения изобретения «х» находится между приблизительно 2,7 и приблизительно 2,9), материалом ПЭ является оксид никеля-вольфрама (NiWO), и межфазная область, включает, в основном, вольфрамат лития (обозначенный здесь как Li2WO4, в другом варианте воплощения изобретения межфазной областью является нанокомпозит из между приблизительно 0,5 и приблизительно 50% (атомных) Li2O, между приблизительно 5 и приблизительно 95% Li2WO4, и между приблизительно 5 и приблизительно 70% WO3) с некоторым количеством материала ЭХ и/или ПЭ. В более общих терминах межфазная область обычно, хотя необязательно, имеет гетерогенную структуру, что включает по меньшей мере два дискретных компонента, представленные различными фазами и/или составами, которые варьируют по концентрации по ширине межфазной области. Поэтому межфазную область, которая служит слоем ИП, иногда называют здесь «градиентной областью», «гетерогенным слоем ИП» или «дисперсным слоем ИП». Иллюстрации на Фигурах 2А, 2В и 2С, хотя описаны для конкретных материалов, более широко представляют варианты составов любых подходящих материалов для электрохромных устройств изобретения.

[0036] На Фигуре 2А изображен электрохромный блок изобретения, при этом материал ЭХ является существенным компонентом межфазной области, которая функционирует как слой ИП, в то время как материал ПЭ не является существенным компонентом. Ссылаясь на Фигуру 2А, начиная с начала координат и двигаясь слева направо вдоль оси х, можно видеть, что часть материала ЭХ, WO3, который практически является оксидом вольфрама, служит как слой ЭХ. Существует переход в межфазную область, где постепенно становится меньше оксида вольфрама и соответственно постепенно становится больше вольфрамата лития, вплоть до и включая область возле конца межфазной области, где существует часть, которая является, по сути, полностью вольфраматом лития с некоторыми незначительными количествами оксида вольфрама. Хотя переход от слоя ЭХ к межфазной области демаркирован при составе из практически всего оксида вольфрама и минимального количества вольфрамата лития, очевидно, что переход не является резким, как в традиционных устройствах. В этом примере переход эффективно начинает происходить, когда состав содержит достаточное количество вольфрамата лития для того, чтобы материал выполнял по меньшей мере некоторые функции слоя ИП, например, проводимость ионов и изоляцию электронов. Конечно, состав, который гораздо ближе к слою ПЭ, где состав, по сути, из вольфрамата лития, выполняет функцию слоя ИП, так как вольфрамат лития, как известно, обладает этими свойствами. Но существует также некоторая функция слоя ИП в других частях межфазной области. Изобретатели обнаружили, что такие «гетерогенные слои ИП» улучшают характеристики переключения и, вероятно, термическую стабильность циклов электрохромных устройств по сравнению с традиционными устройствами с резкими переходами. Слой ПЭ в этом примере содержит, в основном, оксид никеля-вольфрама в качестве активного материала и имеет относительно резкий переход к составу оксида никеля-вольфрама на краю межфазной области. Способы для изготовления блоков с такими межфазными областями более детально описаны ниже.

[0037] Стоит отметить, что, например, слой ПЭ на основе оксида никеля-вольфрама на Фигуре 2А указан как имеющий приблизительно 20% вольфрамата лития. Не желая быть связанными теорией, считают, что слой ПЭ на основе оксида никеля-вольфрама существует как ядра или частицы оксида никеля, окруженные оболочкой или матрицей из вольфрамата лития, который сообщает умеренно хорошую проводимость слою ПЭ и таким образом помогает в электрохромном переходе слоя ПЭ во время работы электрохромного блока. Точная стехиометрия вольфрамата лития в слое ПЭ может существенно варьировать от одного варианта воплощения изобретения к другому. В некоторых вариантах воплощения изобретения в слое ПЭ также может находиться некоторое количество оксида вольфрама. Также, из-за того, что ионы лития переходят в и из слоев ЭХ и ПЭ через межфазную область, служащую слоем ИП, в слое ЭХ могут присутствовать значительные количества вольфрамата лития, например, как показано на Фигуре 2А.

[0038] На Фигуре 2В изображен электрохромный блок изобретения, где ПЭ материал является существенным компонентом межфазной области, которая функционирует как ИП слой, в то время как ЭХ материал не является существенным компонентом. Ссылаясь на Фигуру 2В, начиная от точки начала координат и двигаясь слева направо вдоль оси х, можно видеть, что в этом случае ЭХ материал, который практически полностью является оксидом вольфрама, служит ЭХ слоем. Существует резкий переход в межфазную область, где присутствует мало, если присутствует вообще, оксида вольфрама, но присутствует большое количество вольфрамата лития и по меньшей мере некоторое количество оксида никеля-вольфрама (ПЭ материал). Состав межфазной области изменяется вдоль оси х, так что вольфрамата лития становится все меньше и меньше и, соответственно, оксида никеля-вольфрама все больше и больше. Переход из межфазной области к ПЭ слою разграничен произвольно при составе приблизительно 80% оксида никеля-вольфрама и приблизительно 20% вольфрамата лития, но это является просто примером того, как переход происходит при изменяющемся составе. Межфазную область можно рассматривать как завершение изменений состава, когда никакое дополнительное изменение в составе не происходит, или происходит незначительное дополнительное изменение при дальнейшем движении через блок. Кроме того, переход эффективно завершается там, где состав имеет достаточное количество оксида никеля-вольфрама, так что материал больше не выполняет по меньшей мере определенную функцию, которую выполняет четко выраженный ИП слой. Конечно, композиция, которая гораздо ближе к ПЭ слою как разграничивающему, где композиция представляет собой 80% оксида никеля-вольфрама, выполняет функцию ПЭ слоя. Аналогично композиция межфазной области, которая гораздо ближе к ЭХ слою, где вольфрамат лития является значимым компонентом, служит ионопроводящим электроно-изолирующим материалом.

[0039] На Фигуре 2С изображен электрохромный блок изобретения, где как материал ЭХ, так и материал ПЭ являются существенными компонентами межфазной области, которая функционирует как ИП слой. Ссылаясь на Фигуру 2С, начиная от точки начала координат и двигаясь слева направо вдоль оси х, можно видеть, что часть ЭХ материала, WO3, который практически полностью является оксидом вольфрама, служит как слой ЭХ. Существует переход в межфазную область, где постепенно становится меньше оксида вольфрама, и, соответственно, постепенно становится больше вольфрамата лития. В этом примере примерно на протяжении трети пути, демаркированного как межфазная область, наблюдается также возрастающее количество материала противоэлектрода оксида никеля-вольфрама. Приблизительно на середине пути через то, что демаркировано как межфазная область, наблюдается приблизительно по 10% каждого из оксидов - оксида вольфрама и оксида никеля-вольфрама, и 80% вольфрамата лития. В этом примере не существует резкого перехода между слоем ЭХ и слоем ИП или между слоем ИП и слоем ПЭ, но скорее существует межфазная область, которая является непрерывной областью с меняющимся составом из материалов ПЭ и ЭХ. В этом примере пики компонента вольфрамата лития находятся приблизительно на полпути через межфазную область и, по-видимому, эта область является самой сильной частью межфазной области как электроно-изолирующей.

[0040] Как упоминалось выше в «Сущности изобретения», слои ЭХ и ПЭ могут включать компоненты материала, которые придают некоторую электрическую резистивность слоям ЭХ и ПЭ; вольфрамат лития, как описано на Фигурах 2А-С, который охватывает все три региона, по меньшей мере в некотором количестве является примером таких материалов, которые придают электрическую резистивность слоям ЭХ и ПЭ.

[0041] На Фигурах 2А-С представлены только три из неограниченного числа примеров межфазных областей переменного состава, которые служат слоями ИП в электрохромных устройствах изобретения. Специалисты в данной области должны понимать, что существует много вариантов, которые возможны без отступления от сферы действия изобретения. В каждом из примеров на Фигурах 2А-С существует по меньшей мере один слой, где присутствуют только два компонента материала и один из компонентов присутствует в минимальном количестве. Изобретение не ограничивается таким путем. Таким образом, одним вариантом воплощения изобретения является электрохромное устройство, включающее электрохромный слой, межфазную область, служащую слоем ИП, и слой противоэлектрода, где по меньшей мере один компонент материала каждого из вышеупомянутых двух слоев и одной области присутствует в каждом из электрохромного слоя, межфазной области и слоя противоэлектрода, по меньшей мере в количестве приблизительно 25% по весу, в другом варианте воплощения изобретения по меньшей мере приблизительно, 15% по весу, в другом варианте воплощения изобретения по меньшей мере приблизительно 10% по весу, в другом варианте воплощения изобретения по меньшей мере приблизительно 5% по весу, в еще одном варианте воплощения изобретения по меньшей мере приблизительно 2% по весу.

[0042] Количество электрохромного материала и/или материала противоэлектрода в межфазной области может быть существенным, в одном варианте воплощения изобретения до 50% по весу от межфазной области. Однако во многих вариантах воплощения изобретения ионопроводящий, электроно-изолирующий материал обычно является компонентом, присутствующим в самом большом количестве, в то время как остальным материалом межфазной области является электрохромный материал и/или материал противоэлектрода. В одном варианте воплощения изобретения межфазная область включает от приблизительно 60% по весу до приблизительно 95% по весу ионопроводящего электроно-изолирующего материала, в то время как остальным материалом межфазной области является электрохромный материал и/или материал противоэлектрода. В одном варианте воплощения изобретения межфазная область включает от приблизительно 70% по весу до приблизительно 95% по весу ионопроводящего электроно-изолирующего материала, в то время как остальным материалом межфазной области является электрохромный материал и/или материал противоэлектрода. В одном варианте воплощения изобретения межфазная область включает от приблизительно 80% по весу до приблизительно 95% по весу ионопроводящего электроно-изолирующего материала, в то время как остальным материалом межфазной области является электрохромный материал и/или материал противоэлектрода.

[0043] В некоторых вариантах воплощения изобретения межфазные области в устройствах, описанных здесь, могут быть относительно четко выраженными, то есть при анализе, например, под микроскопом, они имеют относительно различимые границы с соседними слоями, несмотря на то, что межфазная область содержит количества электрохромного материала и/или материала противоэлектрода. В таких вариантах воплощения изобретения толщина межфазной области может быть измерена. В вариантах воплощения изобретения, где межфазная область формируется из обогащенной кислородом (сверхстехиометрической) области слоя ЭХ и/или слоя ПЭ, отношение толщины межфазной области, при сравнении со слоем или слоями, из которых она сформирована, является показателем, характеризующим межфазную область. Например, электрохромный слой осаждают с получением обогащенной кислородом части в верхней зоне слоя. Слой ЭХ может включать один оксид металла или два или более оксидов металла, перемешанных гомогенно или гетерогенно в слоях или диффузных областях. Слой ЭХ имеет толщину 550 нм, включая обогащенный кислородом слой (или область). Если приблизительно 150 нм слоя ЭХ преобразуют в межфазную область, то 27% ЭХ преобразуется в межфазную область, то есть 150 нм, деленное на 550 нм. В другом примере слой ЭХ включает первый оксид металла области (или слоя) и второй оксид металла слоя (или области), который является обогащенным кислородом. Если весь или часть слоя на основе оксида металла, обогащенного кислородом, преобразуют в межфазную область, тогда толщина межфазной области, деленная на общую толщину первого и второго слоев на основе оксида металла (прежде, чем сформировать межфазную область) является показателем для межфазной области. В одном варианте воплощения изобретения межфазная область включает от приблизительно 0,5% до приблизительно 50% по толщине области прекурсора (ЭХ и/или ПЭ, включая часть, обогащенную кислородом), используемого для ее формирования, в другом варианте воплощения изобретения от приблизительно 1% до приблизительно 30%, в другом варианте воплощения изобретения от приблизительно 2% до приблизительно 10%, и еще в одном варианте воплощения изобретения от приблизительно 3% до приблизительно 7%.

[0044] Изобретатели открыли, что градиентные составы, служащие ИП слоями, имеют много преимуществ. Не желая связывать себя теорией, полагают, что при наличии таких градиентных областей, эффективность электрохромных переходов существенно улучшается. Существуют и другие преимущества, более подробно описанные ниже.

[0045] Не желая связывать себя теорией, считают, что один или более из следующих механизмов может влиять на превращение материала ЭХ и/или ПЭ в материал, функционирующий как ИП в межфазной области. Однако эксплуатация или применение изобретения не ограничивается каким-либо из этих механизмов. Каждый из этих механизмов согласуется со способом, в котором материал слоя ИП никогда не осаждают во время изготовления блока. Как станет ясно далее, устройство изобретения необязательно имеет отдельную мишень, содержащую материал для слоя ЦП.

[0046] В первом механизме прямое литиирование электрохромного материала или материала противоэлектрода дает ИП материал (например, вольфрамат лития) в межфазной области. Как более подробно объясняется ниже, в различных вариантах воплощения изобретения применяют прямое литиирование одного из активных слоев при изготовлении блока в момент между формированием слоев ЭХ и ПЭ. Эта операция включает воздействие лития на слой ЭХ или ПЭ (в зависимости от того, какой слой формируется первым). Согласно этому механизму, поток лития, проходящий через слой ЭХ или ПЭ, производит ионопроводящий, электроно-изолирующий резистивный материал, такой как соль лития. Нагревание или другую энергию можно использовать для инициирования этого потока лития. Этот описанный механизм превращает верхнюю или подвергаемую действию лития часть первого сформированного слоя (ЭХ или ПЭ слой) перед формированием второго слоя (слоя ПЭ или ЭХ).

[0047] Таким образом, одним вариантом воплощения изобретения является способ изготовления электрохромного устройства, включающий: (а) формирование или электрохромного слоя, включающего электрохромный материал, или слоя противоэлектрода, включающего материал противоэлектрода; (b) формирование промежуточного слоя поверх электрохромного слоя или слоя противоэлектрода, где промежуточный слой включает обогащенную кислородом форму по меньшей мере одного из электрохромного материала, материала противоэлектрода и дополнительного материала, где дополнительный материал включает другой электрохромный материал или материал противоэлектрода, промежуточный слой, который не является практически электроно-изолирующим; (с) воздействие лития на промежуточный слой; и (d) нагревание сформированного блока для того, чтобы превратить по меньшей мере часть промежуточного слоя в область одинакового протяжения с зоной промежуточного слоя, включающую электроно-изолирующий ионопроводящий материал и материал промежуточного слоя. Область может включать гетерогенную смесь из электроно-изолирующего ионопроводящего материала и материала промежуточного слоя. Дополнительный материал упомянут в связи с тем, что иногда желательно использовать смешанные оксиды металлов в электрохромном слое и/или слое противоэлектрода, а не один оксид металла, например. Природа смешанных оксидов металлов в соответствии со способами и устройствами изобретения более подробно описана ниже.

[0048] В одном варианте воплощения изобретения электрохромный слой формируют первым. В одном варианте воплощения изобретения электрохромный слой является осажденным оксидом вольфрама. В одном варианте воплощения изобретения осаждение оксида вольфрама включает распыление с использованием вольфрамовой мишени и первого газа-распылителя, содержащего от приблизительно 40% до приблизительно 80% О2 и от приблизительно 20% Ar до приблизительно 60% Ar, чтобы достичь толщины от приблизительно 350 нм до приблизительно 450 нм, и нагревание, по меньшей мере периодически, до диапазона температур между приблизительно 150°С и приблизительно 450°С во время формирования электрохромного слоя. В одном варианте воплощения изобретения электрохромный слой является практически поликристаллическим WO3.

[0049] В одном варианте воплощения изобретения промежуточный слой является сверхстехиометрической формой WO3 по кислороду. В одном варианте воплощения изобретения сверхстехиометрический оксид вольфрама осаждают путем распыления вольфрамовой мишени и второго газа-распылителя, содержащего от приблизительно 70% до 100% O2 и от 0% Ar до приблизительно 30% Ar, чтобы достичь толщины от приблизительно 10 нм до приблизительно 200 нм без нагревания.

[0050] В одном варианте воплощения изобретения (с) включает распыление лития на промежуточный слой до тех пор, пока не будет удовлетворено условие слепого заряда и (d) включает нагревание блока до диапазона температур между приблизительно 100°С и приблизительно 450°С. В другом варианте воплощения изобретения (d) включает нагревание блока до диапазона температур между приблизительно 200°С и приблизительно 350°С в течение от приблизительно 2 минут до приблизительно 30 минут. В любом из двух предыдущих вариантов воплощения изобретения (d) можно выполнять в инертной атмосфере и/или в окислительной. Примеры инертной атмосферы включают аргон, азот и тому подобное; окислительная атмосфера включает кислород и другие окисляющие агенты.

[0051] В некоторых вариантах воплощения изобретения используют не два слоя из материала ЭХ или ПЭ, которые имеют почти или полностью стехиометрический кислород, а один слой, где слой имеет по меньшей мере часть, которая является сверхстехиометрической по кислороду. В одном варианте воплощения изобретения используют градиентный слой, где слой имеет постепенно изменяющийся состав, по меньшей мере со сверхстехиометрическим кислородом в верхней части. Таким образом, другим вариантом воплощения изобретения является способ изготовления электрохромного устройства, включающий: (а) формирование или электрохромного слоя, включающего электрохромный материал, или слоя противоэлектрода, включающего материал противоэлектрода, где сформированный слой включает часть со сверхстехиометрическим кислородом в верхней зоне слоя, одинаковой протяженности с ней; (b) воздействие лития на часть со сверхстехиометрическим кислородом; и (с) нагревание, чтобы превратить по меньшей мере долю части со сверхстехиометрическим кислородом в область одинаковой протяженности с зоной части со сверхстехиометрическим кислородом и включающую электроно-изолирующий ионопроводящий материал и материал части со сверхстехиометрическим кислородом. В одном варианте воплощения изобретения область включает негомогенную смесь из электроно-изолирующего ионопроводящего материала и материала части со сверхстехиометрическим кислородом.

[0052] В одном варианте воплощения изобретения (а) включает формирование электрохромного слоя путем осаждения оксида вольфрама. В одном варианте воплощения изобретения осаждение оксида вольфрама включает распыление с использованием вольфрамовой мишени и газа-распылителя, где газ-распылитель содержит от приблизительно 40% до приблизительно 80% О2 и от приблизительно 20% до приблизительно 60% Ar в начале напыления электрохромного слоя. и газ-распылитель содержит от приблизительно 70% до 100% О2 и от 0% до приблизительно 30% Ar в конце напыления электрохромного слоя, и нагревание, по меньшей мере периодически, до диапазона температур между приблизительно 200°С и приблизительно 350°С в начале формирования электрохромного слоя, но не включает нагревание во время осаждения, по меньшей мере последней части электрохромного слоя.

[0053] В одном варианте воплощения изобретения (b) включает распыление или, доставку лития иным образом на промежуточный слой до тех пор, пока не будет удовлетворено условие слепого заряда и (с) включает нагревание блока до диапазона температур между приблизительно 100°С и приблизительно 450°С. В другом варианте воплощения изобретения (с) включает нагревание блока до диапазона температур между приблизительно 200°С и приблизительно 350°С в течение от приблизительно 2 минут до приблизительно 30 минут. В любом из двух предыдущих вариантов воплощения изобретения (с) можно выполнить в инертной атмосфере и/или в окислительной атмосфере. Примеры инертной атмосферы включают аргон, азот и тому подобное; окислительные атмосферы включают кислород и другие окисляющие агенты.

[0054] В любом из двух вышеупомянутых способов, то есть, с использованием электрохромного материала, имеющего или промежуточный слой сверхстехиометрического кислорода, или один слой со сверхстехиометрическим кислородом в верхней части, дальнейшая обработка включает формирование слоя противоэлектрода на области. В одном варианте воплощения изобретения слой противоэлектрода включает NiWO толщиной от приблизительно 150 нм до приблизительно 300 нм. В одном варианте воплощения изобретения NiWO является практически аморфным. Дальнейшая обработка может включать распыление или доставку другим способом лития на слой противоэлектрода до тех пор, пока слой противоэлектрода не станет практически обесцвеченным, и распыление дополнительного количества лития на слой противоэлектрода с избытком от приблизительно 5% до приблизительно 15%, если брать за основу количество, требуемое для обесцвечивания слоя противоэлектрода. Прозрачный проводящий слой оксида, такого как оксид индия-олова, можно осадить поверх слоя противоэлектрода.

[0055] В одном варианте воплощения изобретения блоки, формируемые таким образом, нагревают перед или после осаждения прозрачного проводящего оксида до температурного диапазона между приблизительно 150°С и приблизительно 450°С, в течение между приблизительно 10 минут и приблизительно 30 минут под Ar и затем в течение между приблизительно 1 минутой и приблизительно 15 минут под O2. После этой обработки блок обрабатывают дополнительно путем нагревания блока в воздухе при температуре в диапазоне между приблизительно 250°С и приблизительно 350°С, в течение от приблизительно 20 минут до приблизительно 40 минут. Также можно выполнить пропускание тока между электрохромным слоем и слоем противоэлектрода как часть цикла начальной активации электрохромного устройства.

[0056] Ссылаясь снова на механизмы формирования межфазной области, во втором механизме диффузия лития из одного из слоев - ЭХ или ПЭ - в другой слой после формирования обоих слоев и/или во время формирования второго слоя на литиированном первом слое вызывает превращение части одного из слоев ЭХ и/или ПЭ на их границе раздела в межфазную область, имеющую ИП функциональный материал. Диффузия лития также может иметь место после формирования всего второго слоя или после формирования только некоторой части второго слоя. Кроме того, диффузия лития и последующее превращение в ИП функциональный материал имеет место в любом, первом или втором осажденном слое, и в любом слое из ЭХ или ПЭ. В одном примере слой ЭХ формируют первым и затем литиируют. Когда впоследствии слой ПЭ осаждают поверх слоя ЭХ, то некоторое количество лития диффундирует из нижележащего слоя ЭХ по направлению и/или в слой ПЭ, вызывая превращение в межфазную область, которая содержит ИП функциональный материал. В другом примере слой ЭХ формируют первым (в некоторых случаях с верхней зоной, обогащенной кислородом), затем слой ПЭ формируют и литиируют. Впоследствии некоторое количество лития из слоя ПЭ диффундирует в слой ЭХ, где образует межфазную область с ИП функциональным материалом. В другом примере слой ЭХ осаждают первым и затем литиируют, чтобы получить некоторое количество ИП функционального материала согласно первому механизму, описанному выше. Затем, когда формируют слой ПЭ, некоторое количество лития диффундирует из нижележащего слоя ЭХ в направлении слоя ПЭ с получением некоторого количества материала ИП в межфазной области ПЭ слоя. Таким путем ИП функциональный материал номинально находится в обоих слоях - ПЭ и ЭХ - вблизи их границы раздела.

[0057] Таким образом, другим вариантом воплощения настоящего изобретения является способ изготовления электрохромного устройства, включающий: (а) формирование или электрохромного слоя, включающего электрохромный материал, или слоя противоэлектрода, включающего материал противоэлектрода; (b) формирование промежуточного слоя поверх электрохромного слоя или слоя противоэлектрода, где промежуточный слой включает обогащенную кислородом форму по меньшей мере одного из электрохромного материала, материала противоэлектрода и дополнительного материала, где дополнительный материал включает другой электрохромный материал или материал противоэлектрода, промежуточный слой, который не является существенно электроно-изолирующим; (с) воздействие лития на промежуточный слой; и (d) осаждение другого электрохромного слоя и слоя противоэлектрода на промежуточном слое, таким образом, превращая по меньшей мере часть промежуточного слоя в область одинаковой протяженности с зоной промежуточного слоя и включающую электроно-изолирующий ионопроводящий материал и материал промежуточного слоя. В одном варианте воплощения изобретения область включает негомогенную смесь электроно-изолирующего ионопроводящего материала и материала промежуточного слоя.

[0058] В одном варианте воплощения изобретения электрохромный слой формируют первым путем осаждения оксида вольфрама. В одном варианте воплощения изобретения осаждение оксида вольфрама включает распыление с использованием вольфрамовой мишени и первого газа-распылителя, который содержит от приблизительно 40% до приблизительно 80% О2 и от приблизительно 20% до приблизительно 60% Ar, чтобы достичь толщины от приблизительно 350 нм до приблизительно 450 нм, и нагревание, по меньшей мере периодически, до диапазона температур между приблизительно 150°С и приблизительно 450°С во время формирования электрохромного слоя. В одном варианте воплощения изобретения, электрохромный слой является практически поликристаллическим WO3. В этом варианте воплощения изобретения промежуточный слой является сверхстехиометрической формой WO3 по кислороду, например, в одном варианте воплощения изобретения (b) включает распыление WO3 с использованием вольфрамовой мишени и второго газа-распылителя, содержащего от приблизительно 70% до 100% О2 и от 0% Ar до приблизительно 30% Ar, чтобы достичь толщины от приблизительно 10 нм до приблизительно 200 нм, без нагревания.

[0059] В некоторых вариантах воплощения изобретения используют не два слоя из материала ЭХ или ПЭ, который имеет почти или полностью стехиометрический кислород, а один слой, где слой имеет по меньшей мере часть, которая является сверхстехиометрической по кислороду. В одном варианте воплощения изобретения используют градиентный слой, где слой имеет по меньшей мере верхнюю часть со сверхстехиометрическим кислородом. Таким образом, другим вариантом воплощения изобретения является способ изготовления электрохромного устройства, включающий: (а) формирование или электрохромного слоя, включающего электрохромный материал, или слоя противоэлектрода, включающего материал противоэлектрода, где сформированный слой включает часть со сверхстехиометрическим кислородом в верхней зоне слоя и одинакового протяжения с ней; (b) воздействие лития на часть со сверхстехиометрическим кислородом; и (с) осаждение другого электрохромного слоя и слоя противоэлектрода на часть со сверхстехиометрическим кислородом, таким образом превращая по меньшей мере долю части со сверхстехиометрическим кислородом в область одинакового протяжения с зоной части со сверхстехиометрическим кислородом и включающую электроно-изолирующий ионопроводящий и материал части со сверхстехиометрическим кислородом. В одном варианте воплощения изобретения область включает негомогенную смесь из электроно-изолирующего ионопроводящего материала и материала части со сверхстехиометрическим кислородом.

[0060] В одном варианте воплощения изобретения электрохромный слой формируют первым. В одном таком варианте воплощения изобретения электрохромный слой включает осаждение оксида вольфрама. В одном варианте воплощения изобретения осаждение оксида вольфрама включает распыление с использованием вольфрамовой мишени и газа-распылителя, который содержит от приблизительно 40% до приблизительно 80% O2 и от приблизительно 20% до приблизительно 60% Ar в начале распыления электрохромного слоя, и газ-распылитель содержит от приблизительно 70% до 100% О2 и от 0% до приблизительно 30% Ar в конце распыления электрохромного слоя и нагревание, по меньшей мере периодически, до диапазона температур между приблизительно 200°С и приблизительно 350°С в начале формирования электрохромного слоя, но не включает нагревание во время осаждения, по меньшей мере последней части электрохромного слоя. Этот слой ЭХ также может быть практически поликристаллическим.

[0061] В любом из двух вышеупомянутых способов, то есть, используя электрохромный материал, имеющий или промежуточный слой со сверхстехиометрическим кислородом, или один слой со сверхстехиометрическим кислородом в верхней области, подвергают действию лития или промежуточный слой или часть со сверхстехиометрическим кислородом, что может включать распыление или другую доставку лития на вышеупомянутый слой или часть. Осаждение другого электрохромного слоя и слоя противоэлектрода включает формирование слоя противоэлектрода на промежуточном слое или на части со сверхстехиометрическим кислородом. В одном варианте воплощения изобретения слой противоэлектрода включает NiWO толщиной от приблизительно 150 нм до приблизительно 300 нм. В одном варианте воплощения изобретения NiWO является практически аморфным. Дальнейшая обработка может включать распыление, или другую доставку, лития на слой противоэлектрода до тех пор, пока слой противоэлектрода не станет практически обесцвеченным, и распыление дополнительного количества лития на слой противоэлектрода с избытком от приблизительно 5% до приблизительно 15%, в расчете на количество, требуемое для обесцвечивания слоя противоэлектрода. Прозрачный проводящий слой оксида, такого как оксид индия-олова, можно осадить поверх слоя противоэлектрода.

[0062] В одном варианте воплощения изобретения блоки, сформированные таким образом, нагревают до или после осаждения прозрачного проводящего оксида при температуре от приблизительно 150°С до приблизительно 450°С в течение от приблизительно 10 минут до приблизительно 30 минут под Ar и затем в течение от приблизительно 1 минуты до приблизительно 15 минут под О2. После этой обработки блок обрабатывают дополнительно путем нагревания блока в воздухе при температуре от приблизительно 250°С до приблизительно 350°С в течение от приблизительно 20 минут до приблизительно 40 минут. Также можно выполнить пропускание тока между электрохромным слоем и слоем противоэлектрода как часть цикла начальной активации электрохромного устройства.

[0063] В третьем механизме слои ЭХ и ПЭ формируют до завершения (по меньшей мере, до момента, где второй сформированный слой является частично завершенным). Затем структуру устройства нагревают, и нагревание превращает по меньшей мере некоторое количество материала в межфазной области в ИП функциональный материал (например, соль лития). Нагревание, например, как часть многоступенчатого термохимического кондиционирования (МТХК), как описано далее в этом документе, можно выполнять во время осаждения или после завершения осаждения. В одном варианте воплощения изобретения нагревание используют после формирования прозрачного проводящего оксида на блоке. В другом варианте воплощения изобретения нагревание используют, когда второй слой будет частично или полностью завершен, но перед формированием прозрачного проводящего оксида. В некоторых случаях нагревание непосредственно и, в основном, ответственно за преобразование. В других случаях нагревание, в основном, облегчает диффузию или движение ионов лития, что создает область с ИП-функциональным материалом, как описано во втором механизме.

[0064] И наконец, в четвертом механизме протекание тока между слоями ЭХ и ПЭ вызывает превращение по меньшей мере одного из электрохромного материала и материала противоэлектрода в ИП функциональный материал в межфазной области. Это может иметь место из-за того, что, например, поток ионов, связанный с проходящим током, является настолько большим, что вызывает химическое превращение материала ЭХ и/или материала ПЭ в материал ИП в межфазной области. Например, как объясняется ниже, большой поток лития через оксид вольфрама в слое ЭХ может приводить к образованию вольфрамата лития, который служит ИП материалом. Поток лития может быть введен во время, например, цикла начальной активации вновь созданного устройства. В одном варианте воплощения изобретения поток тока в цикле начальной активации используют вместо нагревания, чтобы вызвать химическое превращение. Однако это необязательно должно иметь место, поскольку другие возможности для управления высокими ионными потоками могут быть более подходящим для инициирования превращения. В целом, это является применением формы энергии, например, тепла и/или электрического тока для управления превращением материалов в ионопроводящие электроно-изолирующие межфазные области. Можно использовать другие формы энергии, такие как колебательная энергия, лучистая энергия, акустическая энергия, механическая энергия и тому подобное. Способы, описанные здесь, могут выполнять обычные специалисты в данной области, не прибегая к одному или более из указанных выше механизмов.

[0065] Фигура 3А является блок-схемой 300 согласно способам изобретения. Конкретно, слой ЭХ осаждают (на проводящий слой ПС (CL), например, ППО), см. 305. Затем осаждают слой ПЭ, см. 310. После осаждения слоев ЭХ и ПЭ формируют между ними межфазную область, служащую ИП, см. 315. Один вариант воплощения изобретения является аналогичным способом (не изображен), где этапы 305 и 310 являются обратными. Суть способа в том, что межфазную область, функционирующую как слой ИП, формируют после слоев ЭХ и ПЭ, в некоторых вариантах воплощения изобретения с использованием по меньшей мере части одного из слоев ЭХ и ПЭ, чтобы создать межфазную область. По этой причине межфазные области, сформированные таким путем, иногда называют «внутренними» слоями ИП. В других вариантах воплощения изобретения четко выраженный слой образуется между слоями ЭХ и ПЭ, например, с использованием обогащенной кислородом версии материала ЭХ или материала ПЭ, где слой превращается полностью или частично в межфазную область, но, опять же, после формирования слоев ЭХ и ПЭ. Различные способы для формирования межфазной области после формирования блока ЭХ-ПЭ описаны ниже.

[0066] Таким образом, как уже упоминалось, одним из аспектов настоящего изобретения является способ изготовления электрохромного устройства, включающий: формирование электрохромного слоя, включающего электрохромный материал; формирование слоя противоэлектрода в контакте с электрохромным слоем без предварительного обеспечения ионопроводящего электроно-изолирующего слоя между электрохромным слоем и слоем противоэлектрода, где слой противоэлектрода содержит материал противоэлектрода; и формирование межфазной области между электрохромным слоем и слоем противоэлектрода, где межфазная область является практически ионопроводящей и практически электроно-изолирующей. Межфазная область может содержать компоненты материалов слоя ЭХ, слоя ПЭ или обоих. Межфазная область может быть сформирована несколькими способами, как описано более подробно ниже.

[0067] На Фигуре 3В изображена блок-схема 320, показывающая последовательность технологических операций согласно способу, описанному в отношении Фигуры 3А, в частности, блок-схема для осаждения слоя ЭХ, затем слоя ПЭ и, в конце концов, формирования межфазной области, функционирующей как слой ИП между ними. Еще более конкретно, в этом варианте воплощения изобретения слой ЭХ содержит WO3 с различными количествами кислорода, в конкретных композициях и конфигурациях; слой ПЭ содержит NiWO, межфазная область содержит Li2WO4, и материалы ППО, такие как оксид индия-олова и фторированный оксид олова. Следует отметить, что слои электрохромных устройств описаны ниже в отношении материалов в твердом состоянии. Желательно использовать материалы в твердом состоянии из-за их надежности, постоянных характеристик и параметров способа и эксплуатационных свойств устройства. Примеры твердотельных электрохромных устройств, способы и установки для их изготовления и способы изготовления электрохромных окон с такими устройствами описаны в безусловной патентной заявке США, серийный номер 12/645111, озаглавленной “Fabrication of Low Defectivity Electrochromic Devices” («Изготовление электрохромных устройств низкой дефектности») авторов Kozlowski et al., и в безусловной патентной заявке США, серийный номер 12/645159, озаглавленной “Electrochromic Devices” («Электрохромные устройства»), авторов Wang et al, обе из которых включены сюда путем ссылки для всех целей. В конкретных вариантах воплощения изобретения электрохромные устройства изобретения являются все твердотельными и изготовлены в установке, которая позволяет осаждать один или более слоев блока в контролируемой окружающей среде. То есть, в установке, где слои осаждают, не оставляя установку и без, например, нарушения вакуума между этапами осаждения, тем самым снижая количество загрязняющих веществ и, в конечном итоге, обеспечивая эксплуатационные характеристики устройства. В конкретном варианте воплощения изобретения установка изобретения не требует отдельной мишени для осаждения слоя ИП, как это требуется в обычных установках. Специалистам в данной области должно быть понятно, что изобретение не ограничивается этими материалами и способами, однако в определенных вариантах воплощения изобретения все из материалов, составляющих электрохромные блоки и прекурсоры блоков (как описано ниже) являются неорганическими, твердыми (т.е. в твердом состоянии), или как неорганическими, так и твердыми.

[0068] Поскольку органические материалы имеют тенденцию распадаться с течением времени, например, при воздействии ультрафиолетового света и тепла, связанных с применением окна, неорганические материалы обеспечивают преимущество надежности для электрохромного блока, который может функционировать в течение длительного периода времени. Материалы в твердом состоянии также обладают тем преимуществом, что они не требуют решения вопросов, связанных с герметизацией и утечкой, которые часто приходится решать для материалов в жидком состоянии. Следует понимать, что любой один или более слоев в блоке могут содержать некоторое количество органического материала, но во многих реализациях один или более слоев содержит мало или не содержит совсем органического вещества. То же самое можно сказать о жидкостях, которые могут присутствовать в одном или более слоев в небольших количествах. Следует также понимать, что материал в твердом состоянии может быть осажден или иным образом сформирован способами, в которых используются жидкие компоненты, такими как определенные способы с использованием перехода золь-гель или химического осаждения из паровой фазы.

[0069] Ссылаясь снова на Фигуру 3В, первым осаждают слой ЭХ из WO3, см. 325. На Фигурах 4А-4С показаны схематические поперечные разрезы, изображающие формирование электрохромных устройств в соответствии с конкретными способами и установкой изобретения и конкретно согласно блок-схеме 320. Конкретно Фигуры 4А-4С используют для того, чтобы показать три из неограниченного числа примеров, как слой ЭХ, включающий WO3, может быть образован как часть блока, где межфазную область, служащую слоем ИП, формируют после осаждения других слоев блока. На каждой из Фигур 4А-4С подложка 402, первый слой ППО 404, слой ПЭ 410 и второй слой ППО 412, по сути, одни и те же. Также, в каждом из трех вариантов воплощения изобретения блок формируют без слоя ИП и затем блок дополнительно обрабатывают для того, чтобы сформировать межфазную область, которая служит слоем ИП в блоке, то есть между слоем ЭХ и ПЭ.

[0070] Обратимся к каждой из Фигур 4А-4С, где изображены слоистые структуры 400, 403 и 409 соответственно. Каждая из этих слоистых структур включает подложку 402, которой является, например, стекло. Любой материал, имеющий подходящие оптические, электрические, тепловые и механические свойства, можно использовать в качестве подложки 402. Такие подложки включают, например, стеклянные, пластиковые и зеркальные материалы. Подходящие пластиковые подложки включают, например, акрил, полистирол, поликарбонат, аллилдигликолькарбонат, САН (сополимер стирола и акрилонитрила), поли(4-метил-1-пентен), полиэфир, полиамид и тому подобное, и предпочтительно, чтобы пластик выдерживал высокую температуру условий обработки. Если используется пластиковая подложка, то она предпочтительно является непроницаемой и стойкой к истиранию, например, путем использования твердого покрытия, например, алмазоподобного защитного покрытия, кремнезем/кремнийсодержащего стойкого к истиранию покрытия и т.п., например, таких покрытий, которые хорошо известны в области остекления с пластиком. Подходящие стеклянные подложки включают или прозрачные, или тонированные натриево-кальциевые стекла, включая натриево-кальциевые флоат-стекла. Стекло может быть закаленным или не закаленным. В некоторых вариантах воплощения изобретения коммерчески доступные подложки, такие как стеклянные подложки, содержат покрытие из прозрачного проводящего слоя. Примеры таких стекол с покрытием из проводящего слоя продаются под торговой маркой TEC GlassTM компанией Pilkington из Толедо, штат Огайо, и SUNGATETM 300 и SUNGATETM 500 компанией PPG Industries из Питтсбурга, штат Пенсильвания. TEC GlassTM представляет собой стекло, покрытое проводящим слоем на основе фторированного оксида олова.

[0071] В некоторых вариантах воплощения изобретения оптическая проницаемость (то есть отношение прошедшего излучения или спектра к падающему излучению или спектру) подложки 402 равна приблизительно от 90 до 95%, например, приблизительно 90-92%. Подложка может быть любой толщины, пока она обладает подходящими механическими свойствами, чтобы поддерживать электрохромное устройство. Хотя подложка 402 может быть любого размера, в некоторых вариантах воплощения изобретения она имеет толщину от приблизительно 0,01 мм до 10 мм, предпочтительно от приблизительно 3 мм до 9 мм.

[0072] В некоторых вариантах воплощения изобретения подложка является архитектурным стеклом. Архитектурное стекло является стеклом, которое используется в качестве строительного материала. Архитектурное стекло обычно используют в коммерческих зданиях, но также можно использовать в жилых домах, и, как правило, хотя и не обязательно, оно отделяет помещение от внешней среды. В определенных вариантах воплощения изобретения размер архитектурного стекла составляет по меньшей мере 20 дюймов на 20 дюймов, и может быть значительно больше, например, приблизительно 72 дюйма на 120 дюймов. Архитектурное стекло обычно имеет толщину по меньшей мере приблизительно 2 мм. Архитектурное стекло толщиной менее чем приблизительно 3,2 мм не может быть закаленным. В некоторых вариантах воплощения изобретения с архитектурным стеклом в качестве подложки, подложка все еще может быть закаленной даже после изготовления электрохромного блока на подложке. В некоторых вариантах воплощения изобретения с архитектурным стеклом в качестве подложки, подложка является натриево-кальциевым стеклом, получаемым флоат-способом с использованием олова. Светопропускание в процентах в видимой области спектра для подложки из архитектурного стекла (то есть интегрированное пропускание во всем видимом спектре) составляет обычно более 80% для нейтральных подложек, но оно может быть ниже для окрашенных подложек. Предпочтительно, пропускание подложки в процентах в видимой области спектра составляет по меньшей мере приблизительно 90% (например, приблизительно 90-92%). Видимой областью спектра является область спектра, на которую реагирует обычный человеческий глаз, обычно от приблизительно 380 нм (фиолетовый) до приблизительно 780 нм (красный). В некоторых случаях стекло имеет шероховатость поверхности в диапазоне между приблизительно 10 нм и приблизительно 30 нм. В одном варианте воплощения изобретения подложка 402 является натриевым стеклом с барьером диффузии натрия (не показано), чтобы предотвратить диффузию ионов натрия в электрохромное в устройство. Для целей этого описания такая конфигурация называется «подложка 402».

[0073] Ссылаясь снова на слоистые структуры 400, 403 и 409, на верх подложки 402 осаждают первый слой ППО 404, например, изготовленный из фторированного оксида олова или другого подходящего материала, то есть, среди прочего, проводящий и прозрачный. Прозрачные проводящие оксиды включают оксиды металлов и оксиды металлов, легированные одним или более металлов. Примеры таких оксидов металлов и легированных оксидов металлов включают оксид индия, оксид индия и олова, легированный оксида индия, оксид олова, легированный оксид олова, оксид цинка, оксид алюминия и цинка, легированный оксид цинка, оксид рутения, легированный оксид рутения и тому подобное. В одном варианте воплощения изобретения толщина этого второго слоя ППО находится в диапазоне между приблизительно 20 нм и приблизительно 1200 нм, в другом варианте воплощения изобретения между приблизительно 100 нм и приблизительно 600 нм, в другом варианте воплощения изобретения толщина равна приблизительно 350 нм. Слой ППО должен иметь соответствующее поверхностное сопротивление слоя (Rs) из-за относительно большой площади, охватываемой слоями. В некоторых вариантах воплощения изобретения поверхностное сопротивление слоев ППО находится в диапазоне между приблизительно 5 и приблизительно 30 Ом на квадрат. В некоторых вариантах воплощения изобретения поверхностное сопротивление слоев ППО равно приблизительно 15 Ом на квадрат. В общем, желательно, чтобы поверхностное сопротивление каждого из двух проводящих слоев было приблизительно одинаковым. В одном варианте воплощения изобретения каждый из двух слоев, например, 404 и 412, имеет поверхностное сопротивление приблизительно 10-15 Ом на квадрат.

[0074] Каждая из слоистых структур 400, 403 и 409 включает блок 414а, 414b и 414с, соответственно, каждый из которых включает первый слой ППО 404 на верху подложки 402, слой ПЭ 410, и второй слой ППО 412. Различием в каждой из слоистых структур 400, 403 и 409 является то, как формировался слой ЭХ, который в свою очередь влияет на морфологию получаемой межфазной области в каждом сценарии.

[0075] В соответствии с блок-схемой 325 Фигуры 3В, каждый из блоков 414а, 414b и 414с включает электрохромный слой, осажденный поверх первого слоя ППО 404. Электрохромный слой может содержать любой один или более из ряда различных электрохромных материалов, включая оксиды металлов. Такие оксиды металлов включают оксид вольфрама (WO3), оксид молибдена (МоО3), оксид ниобия (Nb2O5), оксид титана (TiO2), оксид меди (CuO), оксид иридия (Ir2O3), оксид хрома (Cr2O3), оксид марганца (Mn2O3), оксид ванадия (V2O5), оксид никеля (Ni2O3), оксид кобальта (Со2О3) и тому подобное. В некоторых вариантах воплощения изобретения оксид металла легирован одной или более легирующих примесей, таких как литий, натрий, калий, молибден, ниобий, ванадий, титан и/или другими подходящими металлами или соединениями, содержащими металлы. Смешанные оксиды (например, оксид W-Mo, оксид W-V) также используются в определенных вариантах воплощения изобретения, то есть электрохромный слой включает два или более из вышеупомянутых оксидов металлов. Электрохромный слой, включающий оксид металла, способен принимать ионы, переходящие из слоя противоэлектрода.

[0076] В некоторых вариантах воплощения изобретения для электрохромного слоя используют оксид вольфрама или легированный оксид вольфрама. В одном варианте воплощения изобретения электрохромный слой изготовлен практически из WOx, where «х» означает атомное отношение кислорода к вольфраму в электрохромном слое, и «х» находится между приблизительно 2,7 и 3,5. Предполагают, что только сверхстехиометрический оксид вольфрама проявляет электрохромизм; то есть стехиометрический оксид вольфрама WO3 не проявляет электрохромизм. В более конкретном варианте воплощения изобретения WOx, где х меньше, чем 3,0 и по меньшей мере приблизительно 2,7 используется для электрохромного слоя. В другом варианте воплощения изобретения электрохромным слоем является WOx, где х находится между приблизительно 2,7 и приблизительно 2,9. Техники, такие как Спектроскопия обратного резерфордовского рассеяния (Rutherford Backscattering Spectroscopy, RBS), могут определить общее число атомов кислорода, которые включают атомы кислорода, связанные с вольфрамом и те, что не связаны с вольфрамом. В некоторых случаях слои оксида вольфрама, где х равен 3 или больше, проявляют электрохромизм, предположительно обусловленный избытком несвязанного кислорода вместе со сверхстехиометрическим оксидом вольфрама. В другом варианте воплощения изобретения слой оксида вольфрама имеет стехиометрическое количество кислорода или больше, где х равен от 3,0 до приблизительно 3,5. В некоторых вариантах воплощения изобретения по меньшей мере часть слоя ЭХ имеет избыток кислорода. Эта более высоко оксигенированная зона слоя ЭХ используется как прекурсор для создания ионопроводящей электроно-изолирующей области, которая служит слоем ИП. В других вариантах воплощения изобретения четко выраженный слой высокооксигенированного материала ЭХ образуется между слоем ЭХ и слоем ПЭ для окончательного превращения, по меньшей мере частично, в ионопроводящую электроно-изолирующую межфазную область.

[0077] В определенных вариантах воплощения изобретения оксид вольфрама является кристаллическим, нанокристаллическим или аморфным. В некоторых вариантах воплощения изобретения оксид вольфрама является практически нанокристаллическим с размерами зерна, в среднем, от приблизительно 5 нм до 50 нм (или от приблизительно 5 нм до 20 нм), как характеризуется просвечивающей электронной микроскопией (ПЭМ), Морфология оксида вольфрама или микроструктуры также может быть охарактеризована как нанокристаллическая с помощью рентгеновской дифракции (РД) и/или электронной дифракции, такой как электронная дифракции выбранной области (selected area electron diffraction, SAED). Например, нанокристаллический электрохромный оксид вольфрама может быть охарактеризован следующими показателями РД: размер кристалла от приблизительно 10 до 100 нм, например, приблизительно 55 нм. Кроме того, нанокристаллический оксид вольфрама может обладать ограниченным дальним порядком, например, порядок в несколько (от приблизительно 5 до 20) единичных ячеек оксида вольфрама.

[0078] Таким образом, для удобства, оставшаяся часть блок-схемы 320 на Фигуре 3В будет описана дополнительно в отношении первого варианта воплощения изобретения, включая формирование слоя ЭХ 406, представленного на Фигуре 4А. Затем второй и третий варианты воплощения изобретения, представленные на Фигурах 4В и 4С, соответственно, будут описаны в дальнейшем с особым акцентом на формирование и морфологию и/или микроструктуру их соответствующих слоев ЭХ.

[0079] Как уже упоминалось со ссылкой на Фигуру 3В, слой ЭХ осаждается, см. 325. В первом варианте воплощения изобретения (представленном на Фигуре 4А) практически гомогенный слой ЭХ 406, включающий WO3, формируется как часть блока 414а, где слой ЭХ находится в прямом контакте со слоем ПЭ 410. В одном варианте воплощения изобретения слой ЭХ содержит WO3, как описано выше. В одном варианте воплощения изобретения используют нагревание при осаждении, по меньшей мере, части WO3. В одном конкретном варианте воплощения изобретения делают несколько проходов мимо мишени распыления, где часть WO3 осаждается при каждом проходе, и используют нагревание, например, для подложки 402, после каждого прохода осаждения, чтобы кондиционировать WO3 перед осаждением следующей порции WO3 слоя 406. В других вариантах воплощения изобретения слой WO3 может быть нагрет постоянно во время осаждения и, осаждение можно производить постоянно, а не за несколько проходов с распылением мишени. В одном варианте воплощения изобретения толщина слоя ЭХ находится в диапазоне между приблизительно 300 нм и приблизительно 600 нм. Как уже упоминалось, толщина слоя ЭХ зависит от желаемого результата и способа формирования слоя ИП.

[0080] В вариантах воплощения изобретения, описанных в отношении Фигуры 4А, слоем ЭХ является WO3 толщиной от приблизительно 500 нм до приблизительно 600 нм, который напыляется с использованием вольфрамовой мишени и газа распыления, содержащего от приблизительно 40% до приблизительно 80% O2 и от приблизительно 20% Ar до приблизительно 60% Ar, и где подложка, на которой осаждается WO3, нагревается, по меньшей мере периодически, до диапазона температур между приблизительно 150°С и приблизительно 450°С во время формирования слоя ЭХ. В конкретном варианте воплощения изобретения слоем ЭХ является WO3 толщиной приблизительно 550 нм, напыляемый с использованием вольфрамовой мишени, где газ распыления содержит от приблизительно 50% до приблизительно 60% O2 и от приблизительно 40% до приблизительно 50% Ar, и где подложка, на которой осаждается WO3, нагревается, по меньшей мере, периодически, до диапазона температур между приблизительно 250°С и приблизительно 350°С во время формирования электрохромного слоя. В этих вариантах воплощения изобретения слой WO3 является практически гомогенным. В одном варианте воплощения изобретения WO3 является практически поликристаллическим. Считается, что нагревание WO3, по меньшей мере периодически, во время осаждения способствует формированию поликристаллической формы WO3.