Электрохимическая система на пластмассовой подложке - RU2420772C2

Код документа: RU2420772C2

Чертежи

Описание

Настоящее изобретение относится к области электрохимических устройств, содержащих по меньшей мере одно активное вещество, в частности, электрохромных устройств. Эти электрохромные устройства используют, в частности, для изготовления остекления (стекол), в которых пропускание света и/или энергии или отражение света и/или энергии можно модулировать посредством электрического тока. Если рассмотреть частный пример электрохромных систем, то, как известно, они содержат по меньшей мере одно вещество анодного окрашивания или катодного окрашивания, имеющее два состояния окрашивания, соответствующие двум степеням окисления, при этом одно из состояний, как правило, является прозрачным.

Многие электрохромные системы построены по так называемой «пятислойной» модели: ТС1/ЕС1/EL/EC2/TC2. ТС1 и ТС2 являются материалами - электронными проводниками, ЕС1 и ЕС2 являются электрохромными материалами, способными обратимо и одновременно интеркалировать катионы и электроны, а EL является материалом-электролитом, который одновременно выполняет функцию электрического изолятора и ионного проводника. Электронные проводники соединяют с внешним источником электрического питания, и приложение соответствующей разности потенциалов между двумя электронными проводниками управляет изменением цвета системы. Под действием разности потенциалов, в зависимости от рассматриваемой системы, степени окисления взаимно меняются на противоположные, или же ионы деинтеркалируются из одного электрохромного материала и интеркалируются в другой электрохромный материал, проходя через материал-электролит. Электронейтральность всей системы обеспечивается электронными проводниками и внешней цепью питания, которые обеспечивают перенос электронов. Как правило, электрохромную систему наносят на прозрачный или непрозрачный носитель, органической или неорганической природы, который в этом случае называют подложкой. В некоторых случаях могут быть использованы две подложки, при этом либо каждая из них содержит часть электрохромной системы, и всю систему получают путем соединения двух подложек, либо одна подложка содержит всю электрохромную систему, а другая предназначена для защиты этой системы.

Если электрохромная система предназначена работать на пропускание, электропроводящими материалами, как правило, являются прозрачные оксиды, электронная проводимость которых увеличена легированием, такие как In2O3:Sn, In2O3:Sb, ZnO:Al или SnO2:F. Часто выбирают легированный оловом оксид индия (In2O3:Sn или ITO) благодаря его свойствам повышенной электронной проводимости и слабого светового поглощения. Если система предназначена работать на отражение, один из электропроводящих материалов может быть металлической природы.

Одним из наиболее распространенных и изученных электрохромных материалов является оксид вольфрама, который переходит от синей окраски к прозрачной окраске в зависимости от его состояния введения зарядов. Он является электрохромным материалом катодного окрашивания, то есть его окрашенное состояние соответствует состоянию с введенным зарядом (или восстановленному состоянию), а его обесцвеченное состояние соответствует состоянию с удаленным зарядом (или окисленному состоянию). При построении 5-слойной электрохромной системы его обычно используют в сочетании с электрохромным материалом анодного окрашивания, таким как оксид никеля или оксид иридия, механизм окрашивания которого является дополняющим. В результате обеспечивается усиление световой контрастности системы. Было также предложено использовать оптически нейтральный материал в соответствующих степенях окисления, такой как, например, оксид церия. Все вышеперечисленные материалы имеют неорганическую природу, однако к неорганическим электрохромным материалам можно также присоединять органические материалы, такие как виологены (соли бипиридина), 5,10-дигидрофеназины, 1,4-фенилендиамины, бензидины, металлоцены, берлинские лазури или электронно-проводящие полимеры (политиофен, полипиррол, полианилин и т.п.) или металлополимеры, и даже использовать только органические электрохромные материалы.

Если используют пакетную структуру по существу на основе органических материалов, 5-слойную структуру можно упростить до 3-слойной структуры ТС1/АС/ТС2, в которой активный «слой» АС находится в виде полимерной матрицы, геля или жидкости. В этом случае слой АС содержит в одной и той же среде необходимые электроактивные материалы, а именно вещества анодного и катодного окрашивания и, необязательно, ионные соли с функцией электролита, растворимые в растворителе типа пропиленкарбоната. Кроме того, слой АС может также содержать один или несколько полимеров и добавки. На этой трехслойной модели построены также полимерные системы с взаимопроникающими сетками, описанные в заявке FR 2857759. Кроме того, простые системы, классически называемые «виологенными», в которых вещества катодного окрашивания типа солей бипиридиния (собственно виологенные материалы) и вещества анодного окрашивания (например, феназины) растворены в жидкости или геле на основе, например, пропиленкарбоната, тоже являются 3-слойными системами.

Независимо от рассматриваемой структуры эти электрохимические системы наносят на стеклоподобную подложку органической природы, обычно на основе ПММА (поли(метилметакрилата)), ПК (поликарбоната), ПЭТФ (полиэтилентерефталата), ПЭНФ (полиэтиленнафталата) или СОС (сополимеров циклоолефина).

Однако нанесение вышеупомянутых электрохимических структур на подложку по существу органической природы связано с рядом определенных проблем, решение которых предлагается настоящим изобретением.

Так, авторы изобретения прежде всего заметили, что компоненты, входящие в состав упомянутого ранее слоя АС и нанесенные непосредственно на участок поверхности подложки органической природы, могут привести к преждевременному ее старению в результате явления химического воздействия. С другой стороны, органическая подложка не всегда обеспечивает функциональность слоя АС. Кроме того, взаимодействие с подложкой может ухудшить функциональность слоя АС.

Авторы изобретения установили также следующее:

слой ТС1 или ТС2 по существу минеральной природы, который является необходимым для работы электрохимической системы, которая может быть полностью твердой или полностью полимерной (он обеспечивает подвод тока, необходимого для перехода из цветного состояния в бесцветное состояние и наоборот), создает проблемы на границе раздела с органической подложкой. Действительно, слой ТС1 или ТС2, как правило, на основе ITO и к тому же толстый для получения необходимого удельного сопротивления (менее 5 Ом на квадрат), требует горячего нанесения (несколько сотен градусов) для того, чтобы улучшить его кристалличность, что возможно только тогда, когда стеклоподобная подложка является неорганической (из стекла), но очень проблематично, когда подложка является органической.

Настоящее изобретение призвано, таким образом, устранить эти недостатки путем модификации подложки органической природы таким образом, чтобы сделать ее совместимой с электрохимической пакетной структурой.

В этой связи объектом настоящего изобретения является электрохимическая система, содержащая по меньшей мере одну подложку органической природы, по меньшей мере один электропроводящий слой и по меньшей мере одно активное вещество, отличающаяся тем, что она содержит по меньшей мере один органический слой, расположенный между электропроводящим слоем и подложкой, при этом между слоем лака и электропроводящим слоем проложен барьерный слой на основе нитрида, оксида или оксинитрида кремния, или на основе нитрида, или оксида, или оксинитрида алюминия, или смеси по меньшей мере двух из этих соединений (смешанные нитриды или оксинитриды Si-Al).

Благодаря использованию такого слоя на границе раздела между подложкой и электропроводящим слоем, с одной стороны, возможно улучшить сцепление между подложкой и электропроводящим слоем (компенсируя разность напряжений и расширения подложки и электропроводящего слоя) и, с другой стороны, ограничивают агрессивные химические воздействия на подложку со стороны компонентов системы АС.

В других предпочтительных вариантах реализации изобретения необязательно можно также использовать тот и/или иной из следующих признаков:

- подложка содержит ПММА;

- подложка выполнена из вытянутого ПММА;

- органический слой является лаком на основе полисилоксана;

- органический слой имеет толщину, находящуюся в пределах от 0,5 мкм до 10 мкм, а предпочтительно от 1 до 3 мкм;

- электропроводящий слой представляет собой слой металлического типа или типа ППО (прозрачного проводящего оксида) из ITO, SnO2:F, ZnO:Al или многослойную структуру типа ППО/металл/ППО, причем этот металл выбран, в частности, из серебра, золота, платины, меди, или многослойную структуру типа NiCr/металл/NiCr, причем этот металл также выбран, в частности, из серебра, золота, платины, меди;

- барьерный слой имеет толщину от 50 нм до 500 нм, а предпочтительно от 100 нм до 300 нм;

- 3-слойная система с электрохимически активным центральным слоем АС содержит в одной и той же среде электроактивные материалы анодного и катодного окрашивания, один или несколько растворителей, необязательно один или несколько полимеров и необязательно одну или несколько ионных солей, выполняющих функцию электролита, если это необходимо;

- вещества анодного окрашивания являются органическими соединениями, такими как производные феназина, такие, например, как 5,10-дигидрофеназин, 1,4-фенилендиамин, бензидин, металлоцен, фенотиазин, карбазол;

- вещества катодного окрашивания являются органическими соединениями, такими как производные виологена (соль бипиридиния), такие как тетрафторбораты метилвиологена или тетрафторбораты октилвиологена, или производные хинона, или же политиофенов;

- растворителями могут быть диметилсульфоксид, N,N-диметилформамид, пропиленкарбонат, этиленкарбонат, N-метилпиролидинон, гамма-бутиролактон, ионные жидкости, этиленгликоли, спирты, кетоны, нитрилы;

- полимерами могут быть простые эфиры, сложные эфиры, полиамиды, полиимиды, поликарбонаты, полиметакрилаты, полиакрилаты, полиацетаты, полисиланы, полисилоксаны, целлюлозы;

- ионными солями являются, например, перхлорат лития, соли трифторметансульфоната (трифлата), соли трифторметансульфонилимида, аммониевые соли или же ионные жидкости;

- слой АС имеет толщину от 50 мкм до 500 мкм, а предпочтительно от 150 мкм до 300 мкм;

- активное вещество находится в виде электрохимически активного слоя, который содержит по меньшей мере одно из следующих соединений: оксид вольфрама W, ниобия Nb, олова Sn, висмута Bi, ванадия V, никеля Ni, иридия Ir, сурьмы Sb, тантала Ta, отдельно или в смеси, и необязательно содержит дополнительный металл, такой как титан, тантал или рений;

- система дополнительно содержит слой с функцией электролита, который выбран из группы, включающей нитрид кремния (Si3N4), оксид молибдена (MoO3), оксид тантала (Ta2O5), оксид сурьмы (Sb2O5), оксид никеля (NiOx), оксид олова (SnO2), оксид циркония (ZrO2), оксид алюминия (Al2O3), оксид кремния (SiO2), оксид ниобия (Nb2O5), оксид хрома (Cr2O3), оксид кобальта (Co3O4), оксид титана (TiO2), оксид цинка (ZnO), необязательно легированный алюминием, оксид олова и цинка (SnZnOx), оксид ванадия (V2O5), причем по меньшей мере один из этих оксидов необязательно является гидрированным или азотированным.

В рамках изобретения можно использовать упрощенную конфигурацию типа прозрачная подложка/ТС1/слой AC/ТС2/прозрачная подложка (3-слойная система), в которой материал слоя АС заключен между двумя органическими подложками. Кроме того, в «полностью твердой» конфигурации (5-слойная система) изготовление упрощено, так как все слои системы можно наносить один за другим на одну и ту же подложку. Кроме того, упрощается и само устройство, так как больше нет необходимости в наличии двух подложек. Изобретение относится также к применениям электрохимического устройства, которые относятся к электрохромным остеклениям (стеклам). В этом случае предпочтительно предусматривают, чтобы подложка или подложки устройства была(и) прозрачной(ыми) и из пластмассы, если остекления предназначены работать в режиме переменного светопропускания.

Когда остекление предназначено работать в режиме переменного светопропускания с устройством, снабженным одной или двумя прозрачными подложками, его можно установить в многослойном остеклении (стеклопакете), в частности, в двойном стеклопакете вместе с другой прозрачной подложкой, и/или в склеенном стеклопакете.

Если вернуться к применению электрохромных остеклений, то их можно предпочтительно использовать в качестве стекол для зданий, для автомобилей, стекол промышленных транспортных средств/общественного транспорта, стекол для наземного, воздушного (в частности, иллюминаторы), речного или морского транспорта, зеркал заднего обзора, просто зеркал или в качестве элементов оптики, таких как объективы фотоаппаратов, или же в качестве передней стороны или элемента, располагаемого на или вблизи передней стороны экранов отображения приборов, таких как компьютеры или телевизоры.

Органические подложки выполнены из светлой или темной пластмассы плоской или выпуклой формы и являются очень легкими по сравнению с неорганическими стеклянными подложками. Их толщина может колебаться от 0,6 мм до 19 мм в зависимости от требований и нужд конечных пользователей. Подложки могут быть частично покрыты непрозрачным материалом, в частности, на их периферии (по периметру), в частности, из эстетических соображений. Подложки могут также обладать собственной функциональностью (получаемой за счет пакета по меньшей мере одного слоя солнцезащитного, антибликового, малоэмиссионного, гидрофобного, гидрофильного типа и т.п.), и в этом случае электрохромное остекление сочетает в себе функции, обеспечиваемые каждым элементом, чтобы отвечать нуждам пользователей.

В данном случае используется полимерная прослойка с целью объединить две подложки согласно процедуре наслаивания склеиванием, распространенного в автомобильной промышленности или в строительстве, что приводит к изделию, обеспечивающему безопасность и комфорт: противоударные или пуленепробиваемые стекла для применения в сфере транспорта и бронированные (небьющиеся) стекла для применения в сфере строительства, или обеспечивающему благодаря этой прослойке при наслаивании склеиванием акустическую, солнцезащитную или тонирующую функции. Операция наслаивания склеиванием выгодна в том смысле, что она изолирует функциональный пакет от агрессивных химических или механических воздействий. Предпочтительно прослойку выполняют на основе этиленвинилацетата (ЭВА) или его сополимеров, ее можно также выполнять из полиуретана (ПУ), из поливинилбутираля (ПВБ), из одно- или многокомпонентной смолы, сшиваемой термически (эпоксидная смола, ПУ) или ультрафиолетовым излучением (эпоксидная смола, акриловая смола). Как правило, прослойка многослойного стекла является прозрачной, однако она может быть полностью или частично тонированной, чтобы отвечать нуждам пользователей.

Изоляцию слоистого пакета от наружного пространства, как правило, дополняют системами прокладок, размещаемых на кромках подложек и даже частично внутри подложек.

Прослойка многослойного стекла может также иметь дополнительные функции, например солнцезащитную функцию, обеспечиваемую, например, пластмассовой пленкой, содержащей многослойные структуры ITO/металл/ITO, или пленкой, образованной пакетом органических слоев.

Объектом изобретения является также способ изготовления устройства согласно изобретению: слои функционального пакета (TC1/EC1/EL/EC2/TC2) можно наносить при помощи технологии с использованием вакуума, типа катодного напыления, необязательно с помощью магнитного поля, путем термического испарения или с помощью потока электронов, путем лазерной абляции, путем ХОПФ (от англ. CVD, Chemical Vapor Deposition), необязательно с помощью плазмы или микроволн.

Активный слой АС может быть нанесен при помощи технологии при атмосферном давлении, в частности, нанесением слоев путем золь-гель синтеза, в частности, типа пропитки, нанесения методом распыления или ламинарного обволакивания. В случае упрощенных систем виологенного типа предпочтительно можно прибегнуть к системе нагнетания среды АС между двумя подложками. Слои ТС1 и ТС2 наносятся при помощи технологии, аналогичной применяемой для 5-слойной пакетной структуры.

В данном случае предпочтительно прибегнуть к технологии нанесения в вакууме, в частности, типа напыления, так как она позволяет точно контролировать характеристики слоя, образующего электролит (скорость нанесения, плотность, структура и т.д.).

Другие подробности и преимущественные признаки изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых:

Фиг.1 представляет собой фронтальный вид объекта изобретения;

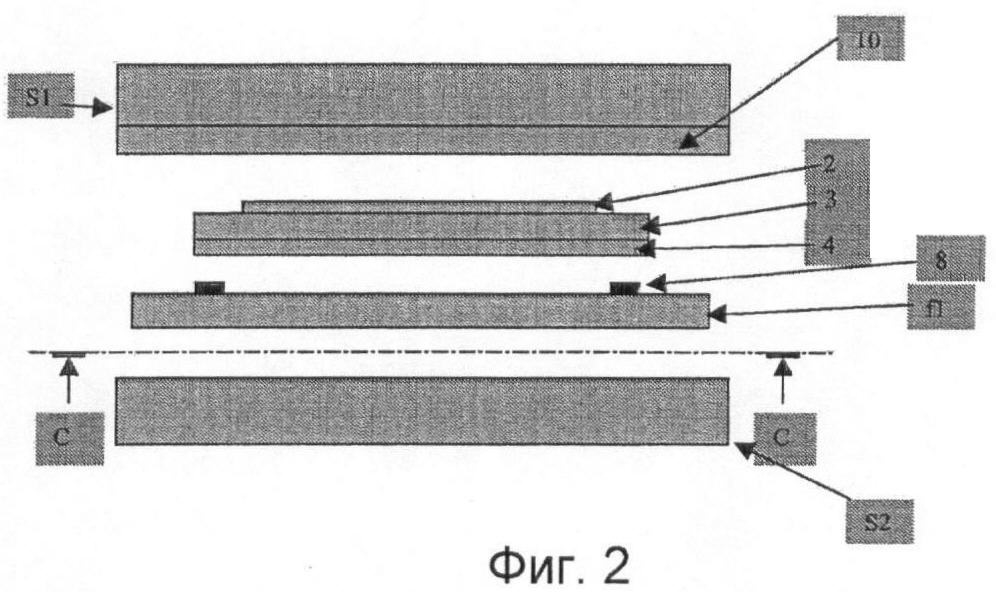

Фиг.2 представляет собой вид в разрезе по АА на фиг.1, иллюстрирующий вариант реализации изобретения с применением так называемой «полностью твердой» электрохимической системы по существу неорганической природы (обычно 5-слойная система);

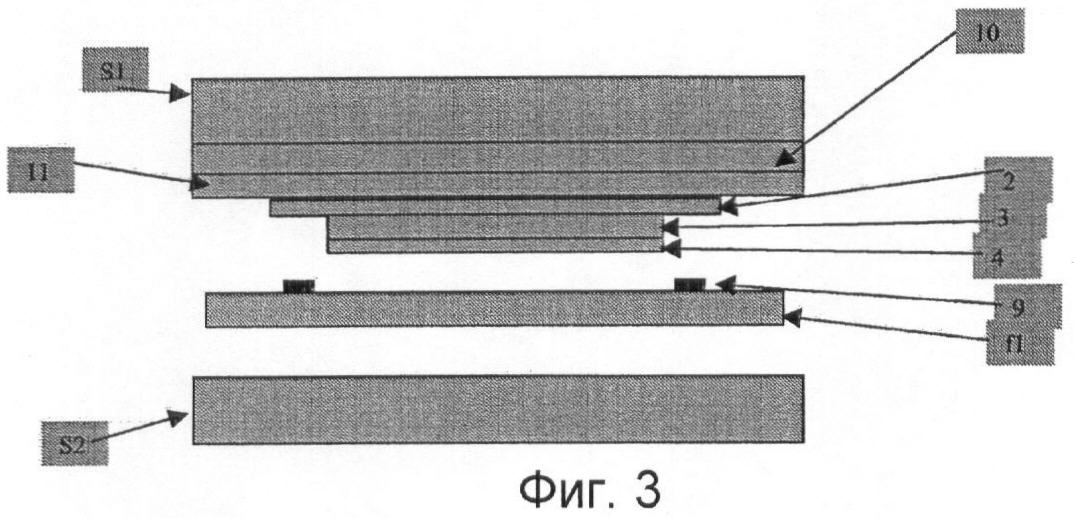

Фиг.3 представляет собой вид в разрезе по ВВ на фиг.1, иллюстрирующий вариант реализации изобретения с применением электрохимической системы по существу неорганической природы;

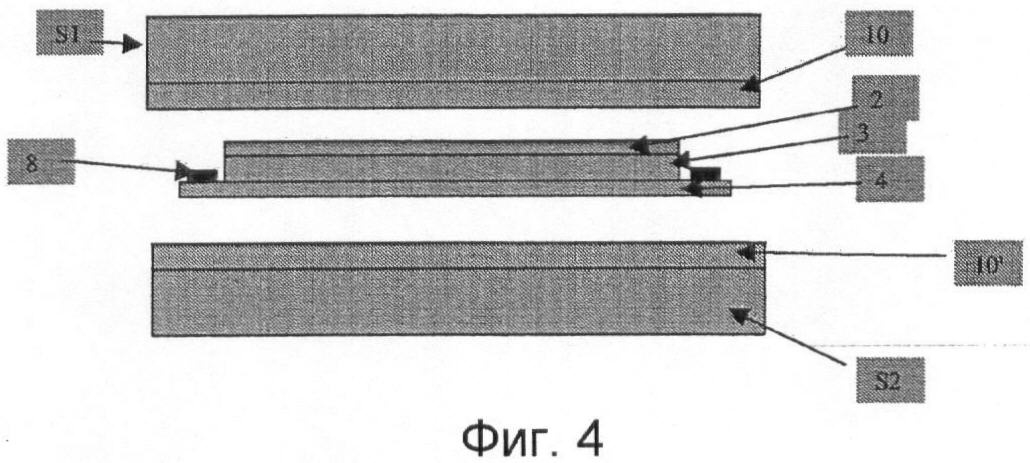

Фиг.4 представляет собой вид в разрезе по АА на фиг.1, иллюстрирующий вариант реализации изобретения с применением электрохимической системы по существу органической природы;

Фиг.5 представляет собой вид в разрезе по ВВ на фиг.1, иллюстрирующий вариант реализации изобретения с применением электрохимической системы по существу органической природы;

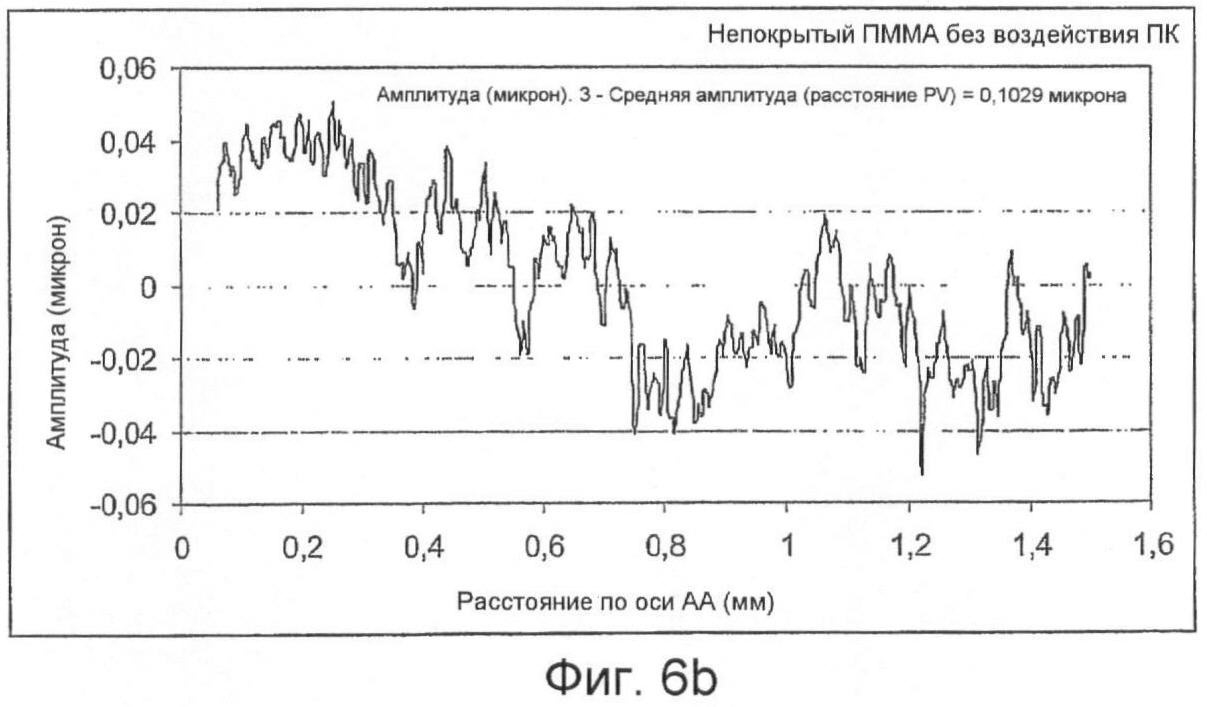

Фиг.6а и 6b показывают соответственно изображение поверхности и полученную кривую шероховатости (по оси АА) непокрытого ПММА, на который не наносился никакой растворитель;

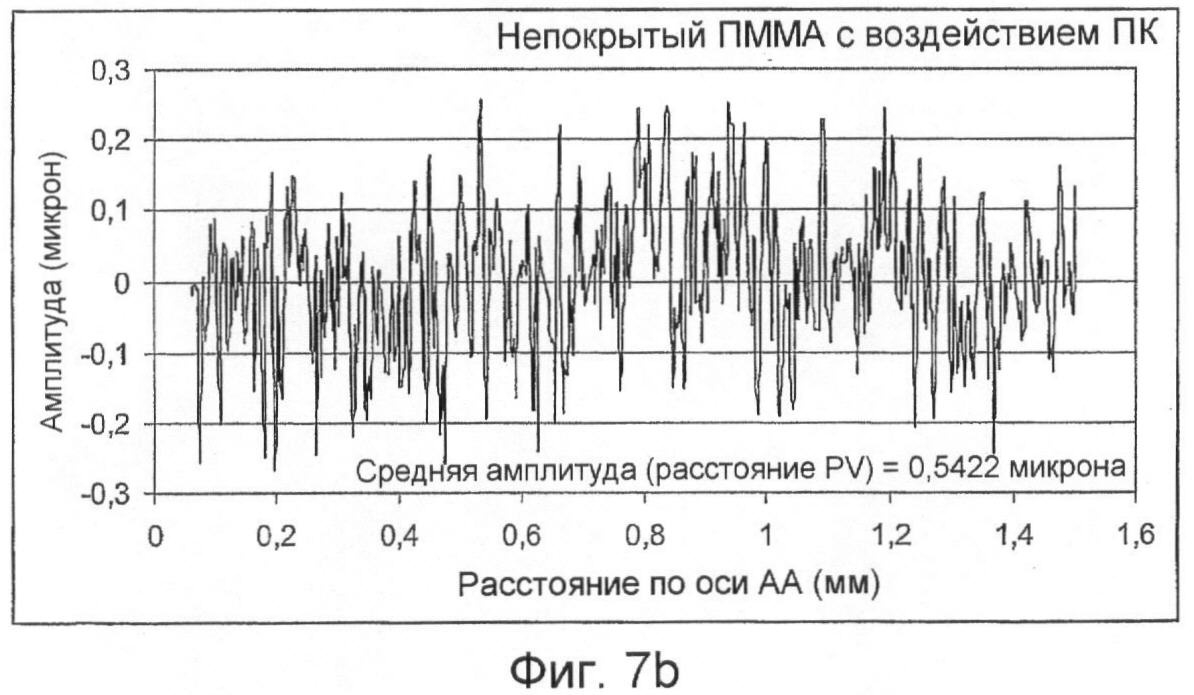

Фиг.7а и 7b показывают соответственно изображение поверхности и полученную кривую шероховатости (по оси АА) непокрытого ПММА, на который была нанесена капля пропиленкарбоната;

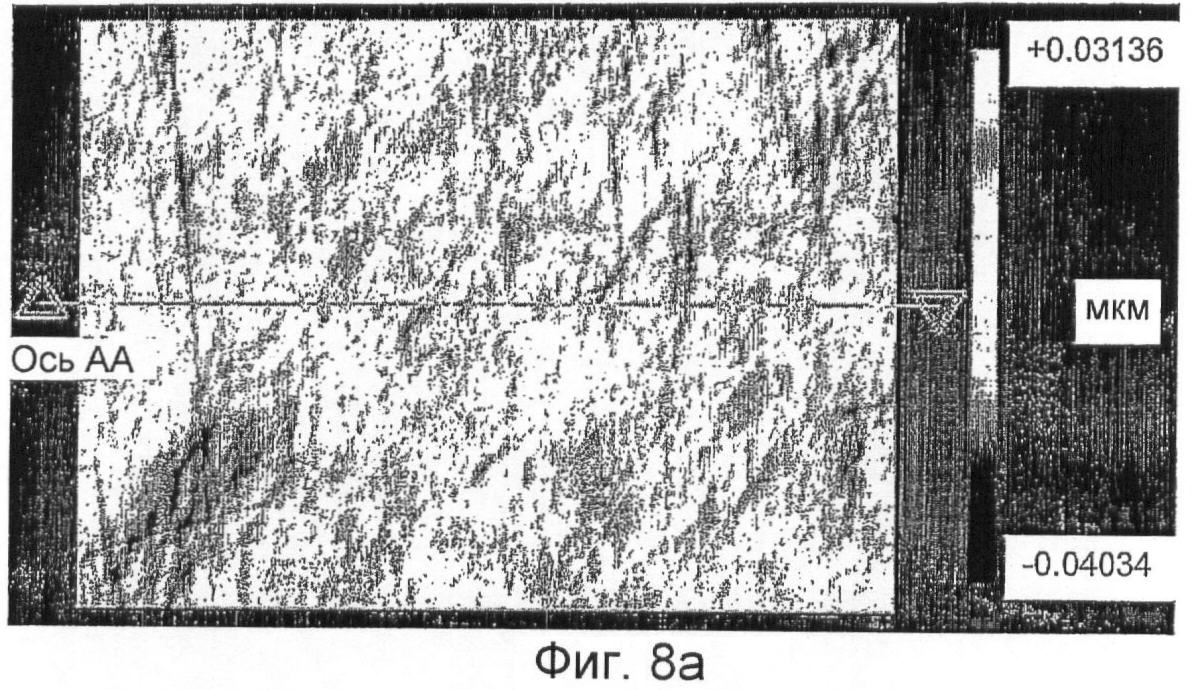

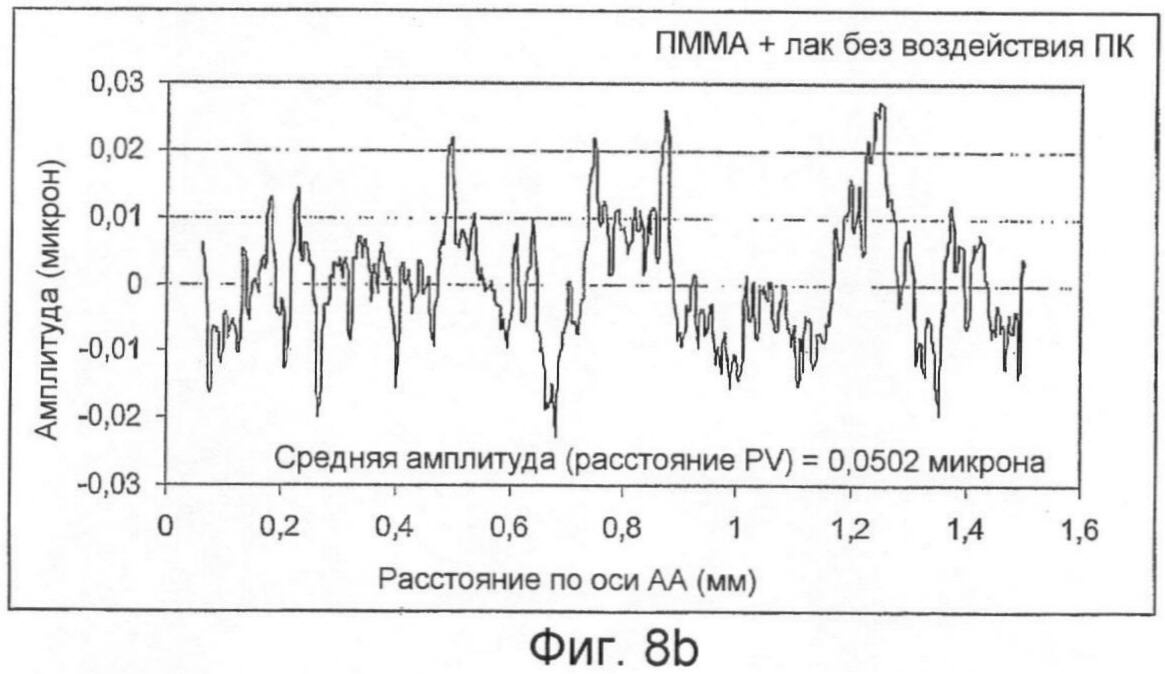

Фиг.8а и 8b показывают соответственно изображение поверхности и полученную кривую шероховатости (по оси АА) покрытого органическим лаком ПММА, на который не наносился никакой растворитель;

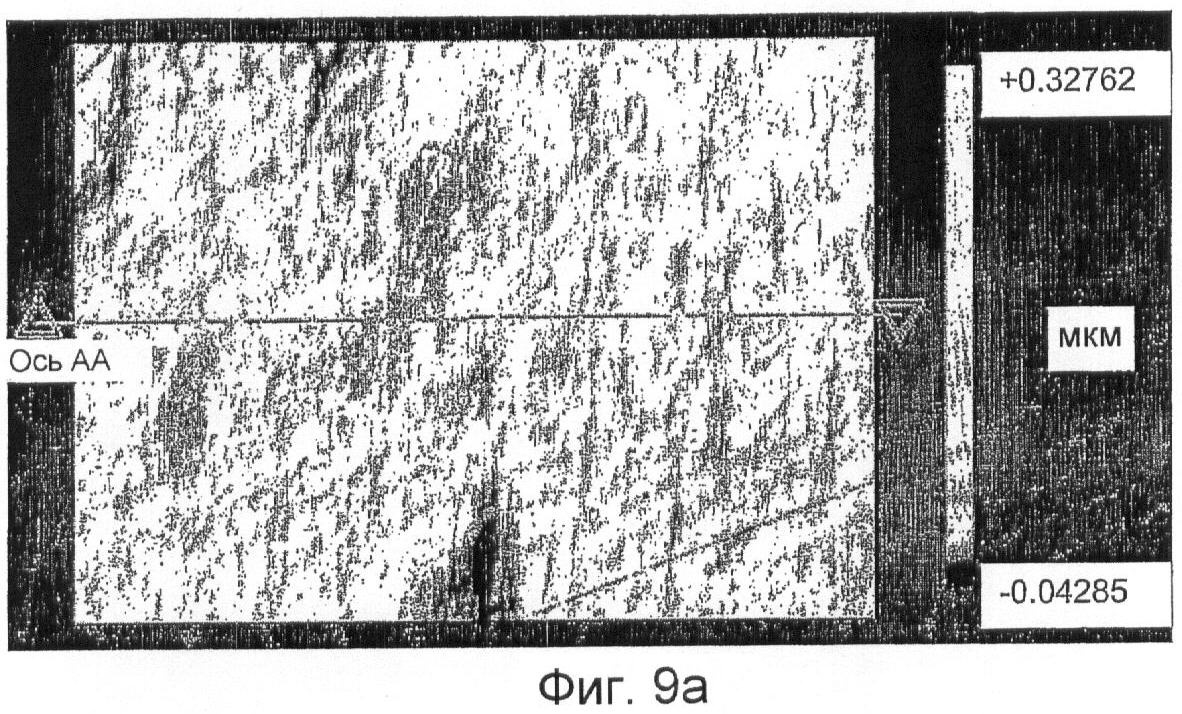

Фиг.9а и 9b показывают соответственно изображение поверхности и полученную кривую шероховатости (по оси АА) покрытого органическим лаком ПММА, на который была нанесена капля пропиленкарбоната.

На прилагаемых чертежах некоторые элементы могут быть представлены в увеличенном или уменьшенном виде по сравнению с реальными размерами для облегчения понимания чертежа.

На фиг.1, 2 и 3 показан пример, относящийся к электрохромному остеклению 1. Оно содержит последовательно, от внешней стороны внутрь помещения (салона), две пластмассовые подложки S1, S2 из вытянутого ПММА или ПК, СОС толщиной, например, соответственно 2,1 мм и 2,1 мм.

Подложки S1 и S2 имеют одинаковые габариты, и их размеры составляют 150 мм × 150 мм.

Подложка S1, показанная на фиг.2 и 3, содержит на стороне 2 пакет из полностью твердых тонких слоев электрохромного типа (из 5 слоев). Подложка S1 склеена с подложкой S2 термопластическим листом f1 из полиуретана (ПУ) толщиной 0,8 мм (его можно заменить листом из этиленвинилацетата (ЭВА) или поливинилбутираля (ПВБ)).

Как видно из этих фигур, слои 2 и/или 4 коллектора тока (например, слои ТС1 и/или ТС2) не входят в непосредственный контакт с подложками S1 и/или S2.

Между подложкой и электропроводящим слоем располагают по меньшей мере один органический слой 10 (показан на фиг.2 и 3), улучшающий сцепление слоя ТС1 и/или ТС2 с подложкой и предохраняющий от химических воздействий на подложку слоем АС, который имеет органическую природу, и электропроводящим слоем, который имеет по существу минеральную природу.

Этот органический слой 10 является лаком на основе полисилоксана. Эти полисилоксаны получают из имеющихся в продаже силанов (например, выпускаемых Sigma-Aldrich-Fluka), предпочтительно - из тетраэтоксисилана (ТЭОС), метилтриметоксисилана (MTMC) или фенилтриметоксисилана (ФТМС), при этом толщина слоя составляет от 0,5 мкм до 10 мкм, а предпочтительно от 1 до 3 мкм.

Органический слой 10 можно также покрыть неорганическим слоем 11 (показан на фиг.2 и 3, 4 и 5), при этом слой 11 является, например, слоем Si3N4, если необходим барьерный слой, или слоем SiOx, нанесенным при помощи технологии плазмостимулированного химического осаждения из паровой фазы (ПСХОПФ) (от англ. PECVD, Plasma Enhanced Chemical Vapor Deposition).

Электрохромный пакет тонких слоев содержит активный пакет 3, размещенный между двумя материалами - электронными проводниками, называемыми также коллекторами 2 и 4 тока. Коллектор 2 предназначен находиться в контакте со стороной 2.

Коллекторы 2 и 4 и активный пакет 3 могут иметь по существу одинаковые размеры и формы или существенно разные размеры и формы, при этом установку коллекторов 2 и 4 осуществляют в зависимости от конфигурации. Кроме того, размеры подложек, в частности S1, могут существенно превышать размеры 2, 4 и 3. Коллекторы 2 и/или 4 могут быть выполнены также в виде решетки, сеток из проводов или в им подобном виде.

Коллекторы 2 и 4 являются металлическими или типа ППО (прозрачный проводящий оксид) из ITO, SnO2:F, ZnO:Al, или представляют собой многослойную структуру типа ППО/металл/ППО, причем этот металл выбирают, в частности, из серебра, золота, платины, меди. Речь может также идти о многослойной структуре типа NiCr/металл/NiCr, причем этот металл также выбирают, в частности, из серебра, золота, платины, меди.

В зависимости от конфигурации от них можно отказаться, и в этом случае подвод тока происходит непосредственно за счет контакта с активным пакетом 3.

Остекление 1 содержит подводы 8, 9 тока, которые позволяют управлять активной системой при помощи электрического питания. Эти подводы тока аналогичны подводам тока, используемым в нагревательных стеклопакетах (а именно: фольга, провода или т.п.).

Предпочтительный вариант выполнения коллектора 2 состоит в том, что на сторону 2 наносят двойной слой, состоящий из первого слоя на основе легированного или нелегированного SiO2 (в частности, легированного алюминием или бором) толщиной примерно 20 нм, на который нанесен второй слой ITO толщиной примерно от 100 до 600 нм (оба слоя предпочтительно наносят последовательно в вакууме путем реактивного катодного напыления с помощью магнитного поля и в присутствии кислорода).

Другой вариант выполнения коллектора 2 состоит в том, что на сторону 2 наносят одинарный слой ITO толщиной примерно от 100 до 600 нм (слой предпочтительно наносят последовательно в вакууме путем реактивного катодного напыления с помощью магнитного поля и в присутствии кислорода).

Коллектор 4 является слоем ITO толщиной от 100 до 500 нм, тоже нанесенным на активный пакет путем реактивного катодного напыления с помощью магнитного поля.

Активный пакет 3, показанный на фиг.2 и 3, характеризуется следующим образом:

- слой анодного электрохромного материала из оксида никеля толщиной от 100 до 300 нм, легированного другими металлами или нелегированного. В варианте, не показанном на этих фигурах, слой анодного материала выполнен на основе слоя оксида иридия толщиной от 40 до 100 нм;

- слой оксида вольфрама толщиной 100 нм;

- слой гидратированного оксида тантала или гидратированного оксида кремния или гидратированного оксида циркония толщиной 100 нм или их смеси;

- слой катодного электрохромного материала на основе гидратированного оксида вольфрама толщиной от 200 до 500 нм, предпочтительно от 300 до 400 нм, в частности примерно 370 нм.

По всей или части своей периферии активный пакет 3 может быть надрезан канавками, выполненными при помощи механических средств или под действием лазерного луча, необязательно импульсного, с тем, чтобы ограничить периферийные электрические потери, что описано во французской заявке FR-2781084.

Кроме того, остекление, показанное на фиг.1, 2 и 3, включает в себя первую периферийную прокладку (не показана) в контакте со сторонами 2 и 3, причем эта первая прокладка приспособлена для создания барьера от внешних агрессивных химических воздействий.

Вторая периферийная прокладка находится в контакте с кромкой S1, кромкой S2 и стороной 4 таким образом, чтобы реализовать: барьер, средство установки на транспортном средстве, герметичность между внутренним и наружным пространством, эстетическую функцию, средство встраивания элементов усиления.

Согласно другим вариантам реализации изобретения «полностью твердый» активный пакет 3 можно заменить другими электрохромными группами полимерного типа.

В конфигурации, показанной на фиг.4 и 5, электрохромная система (3-х или 5-слойная) собрана непосредственно между двумя подложками S1 и S2. Речь идет о конфигурации такого типа: S1/органический слой (10)/неорганический слой (11)/ТС1 (2)/активная среда (3)/ТС2 (4)/активная среда (3)/ТС2 (4)/неорганический слой (11')/органический слой (10')/подложка S2.

Активная среда 3 может состоять из 3 полимерных слоев согласно первому варианту или из смешанного пакета неорганического и полимерных слоев согласно второму варианту, или же из единой среды, состоящей из виологенов и феназинов, растворенных в типовой концентрации 3·10-2М, например, в пропиленкарбонате, и в которую можно добавить соль тетрафторборат тетрабутиламмония в концентрации 5·10-2 М, чтобы получить электролит-носитель.

Эти формы реализации включают те же коллекторы 2 и 4, описанные выше для электрохимических систем полностью твердого типа.

Вместе с тем, они отличаются тем, что для сборки органических подложек S1 и S2 не требуют использования прослойки f1 склеивания.

Таким образом, согласно первому примеру, показанному на фиг.4, первую часть, образованную слоем электрохромного материала, называемым также активным слоем, из поли(3,4-этилендиокситиофена) толщиной от 10 до 10000 нм, предпочтительно от 50 до 500 нм, на подложке ПЭТФ, покрытой слоем ITO, как вариант речь может идти об одном из производных этого полимера, наносят при помощи одной из известных технологий нанесения в жидком виде (нанесение распылением или “spray coating”, пропитка или “dip coating”, ротационное нанесение или “spin coating” или заливка) или путем электроосаждения на подложку, покрытую своим коллектором тока, причем этот коллектор тока может быть нижним или верхним проводящим слоем, образующим электрод (анод или катод), необязательно снабженный проводами или тому подобным. Независимо от полимера, образующего этот активный слой, этот полимер является очень стойким, в частности, к УФ, и выполняет функцию интеркаляции/деинтеркаляции ионов лития (Li+) или, альтернативно, ионов Н+.

Вторую часть, выполняющую функцию электролита и образованную слоем толщиной от 50 нм до 2000 мкм, а предпочтительно от 50 нм до 1000 мкм, наносят при помощи известной технологии нанесения в жидком виде (нанесение распылением или “spray coating”, пропитка или “dip coating”, ротационное нанесение или “spin coating” или заливка) между первой и третьей частями на первую часть или же путем нагнетания. Эта вторая часть выполнена на основе полиоксиалкилена, в частности полиоксиэтилена. Как вариант, речь может идти об электролите минерального типа, например, на основе гидратированного оксида тантала, циркония или кремния.

Эту вторую часть-электролит, нанесенную на активный слой электрохромного материала, в свою очередь опирающийся на органическую подложку, содержащую свой слой органического лака, покрывают третьей частью, состав которой аналогичен первой части, а именно эта третья часть состоит из подложки, покрытой коллектором тока, при этом сам коллектор покрыт активным слоем.

Второй пример соответствует остеклению, работающему по принципу протонного переноса. Оно содержит:

- первую органическую подложку S1 из вытянутого ПММА толщиной, например, от 1 до 4 мм; затем

- слой 10 лака;

- первый электропроводящий слой 2 типа ППО толщиной 300 нм;

- первый слой анодного электрохромного материала из гидратированного оксида никеля NiOxHy толщиной 185 нм (его можно заменить слоем из гидратированного оксида иридия толщиной 55 нм);

- электролит, состоящий из первого слоя гидратированного оксида тантала толщиной 70 нм, второго слоя из твердого раствора полиоксиэтилена с фосфорной кислотой ПОЭ-Н3РО4толщиной 100 микрометров или, альтернативно, твердого раствора полиэтиленимина с фосфорной кислотой ПЭИ-Н3РО4;

- второй слой катодного электрохромного материала на основе оксида вольфрама толщиной 350 нм;

- второй электропроводящий слой 4 типа ППО толщиной 300 нм;

- слой 10 лака;

- затем вторую органическую подложку S2, идентичную первой.

Таким образом, в этом примере используют двухслойный электролит на основе полимера, обычно используемый в этом типе остекления, который «дублируют» слоем гидратированного оксида тантала, обладающим достаточной проводимостью для того, чтобы не снижать перенос протонов через полимер, и который защищает противоэлектрод из анодного электрохромного материала от прямого контакта с последним, которому присущая ему кислотность является нежелательной.

Вместо слоя гидратированного Та2О5можно использовать слой типа гидратированного Sb2O5 или TaWOx.

Можно также предусмотреть трехслойный электролит с двумя слоями гидратированного оксида, либо выполненными по обе стороны от полимерного слоя, либо наложенными друг на друга со стороны слоя анодного электрохромного материала.

Согласно другому варианту реализации между органическим слоем и электропроводящим слоем ТС1 и/или ТС2 предусматривают нанесение барьерного слоя 11 (показанного, в частности, на фиг.3 и на фиг.4) на основе нитрида, оксида или оксинитрида, или карбида алюминия, и/или кремния, или на основе нитрида, или оксинитрида, или карбида алюминия, или смеси по меньшей мере двух из этих соединений (смешанные нитриды или оксинитриды Si-Al), при этом указанный барьерный слой имеет толщину от 50 нм до 500 нм, а предпочтительно от 100 нм до 300 нм.

Как вариант, этот барьерный слой может состоять из нескольких неорганических слоев, выбранных из ранее упомянутых материалов, или из чередующихся органических и неорганических слоев, при этом органические слои выбирают из полисилоксанов, полисиланов, полиакрилатов, полиацетатов, сложных полиэфиров, целлюлоз.

Согласно еще одному варианту, барьерный слой можно выполнить из оксида олова, оксида цинка, оксида титана, оксида хрома, оксида меди, оксида германия, оксида индия, оксида иридия, оксида сурьмы, оксида тантала, оксида циркония или из соединения типа SiOxCyHz или TiOxCyHz.

Третий пример (показан в целом на фиг.1-3, за исключением органического слоя 10, который отсутствует) соответствует «5-слойной» системе с использованием органической подложки типа пластины из ПММА толщиной 4 мм, которую подвергли только обработке промывкой в RBS перед нанесением слоев металлических оксидов. Она содержит:

- первую органическую подложку S1 из вытянутого ПММА толщиной 4 мм;

- слой ППО 2 на основе ITO, нанесенный с толщиной 500 нм;

- пакет нанесенных слоев ЕС1/EL/ЕС2 (образующий систему 3), выбранных из слоев ранее упомянутых оксидов;

- слой ППО 4 на основе ITO;

- вторую органическую подложку S2, например, из вытянутого ПММА толщиной 4 мм.

После этого подложку S1 из вытянутого ПММА, на которую был нанесен описанный выше пакет, склеивают с S2 одновременно с тем, как прокладывали соединения, при помощи прослойки f1 из ПУ и неорганического контрстекла.

Полученную таким образом ячейку циклируют между -2 В и 1 В с тем, чтобы тонировать и обесцветить ее. Независимо от значений времени установления равновесия при данном потенциале (2 мин, 10 мин или 60 мин), светопропускания, измеренные на двух потенциалах, близки к 50%. Таким образом, ячейка является нефункционирующей, и на уровне слоев невооруженным взглядом наблюдаются трещины, которые являются признаком плохого сцепления между органической подложкой и электропроводящими и/или электроактивными слоями.

Четвертый пример (показанный на фиг.1-3) соответствует «5-слойной» системе с использованием органической подложки типа пластины из ПММА толщиной 4 мм, на которую струйным способом (или flow coating) нанесли слой 10 органического лака на основе полисилоксана. После этого на пластину ПММА+лак на основе полисилоксанов нанесли точно такие же слои металлических оксидов, что и описанные в третьем примере, с соблюдением тех же условий нанесения, что и в третьем примере. Сборка ячейки путем склеивания прослойкой из ПУ, а также прокладка соединений остаются идентичными третьему примеру.

Полученную таким образом ячейку циклировали между -2 В и 1 В с тем, чтобы тонировать и обесцветить ее. При этом ячейка переходит от темно-синего цвета к серо-коричневатому цвету, и значения светопропускания, измеренные после времени установления равновесия в 2 мин, изменяются от 2% до 50%. Функционирование этой ячейки, выполненной на пластине ПММА + лак 10 на основе силоксана, является вполне удовлетворительным с контрастностью в 25, при этом не наблюдается никаких трещин как невооруженным взглядом, так и в микроскоп.

Пятый пример в рамках изобретения иллюстрирует защиту, обеспечиваемую органическим лаком на полимерной подложке, такой как ПММА. Капли пропиленкарбоната (примерно 2 мл) были нанесены на три подложки на основе ПММА:

- непокрытый ПММА;

- ПММА + органический лак (на основе полисилоксана);

- ПММА + органический лак (на основе полисилоксана) + слой ITO.

После выдержки в течение нескольких часов при температуре окружающей среды полипропиленкарбонат прореагировал с непокрытым ПММА, тогда как на двух других подложках никакой реакции не наблюдалось: после протирки капля пропиленполикарбоната оставила на непокрытом ПММА след, который соответствует вспученной зоне с общим утолщением примерно 6 микрон по сравнению с зоной, которая не входила в контакт с пропиленкарбонатом.

Кроме того, на непокрытом ПММА и на ПММА+органический лак те зоны, на которые были нанесены капли пропиленкарбоната, были исследованы при помощи профилометра и сравнены с зонами, не входившими в контакт с пропиленкарбонатом. На фиг.6а-9а показаны изображения поверхностей, а также полученные кривые шероховатости (6а-9b). Поверхности на фиг.6b и 7b очень различаются, кроме того, среднее расстояние PV (расстояние вежду вершинами пиков и самыми низкими точками впадин) кривых шероховатости меняется от 0,10 до 0,54 микрон между непокрытым ПММА, на который не наносился этот растворитель, и непокрытым ПММА, на который была нанесена капля пропиленкарбоната. Это соответствует царапинам, более глубоким на непокрытом ПММА, входившем в контакт с пропиленкарбонатом, чем на непокрытом ПММА, не входившем в контакт с пропиленкарбонатом. Наоборот, изображения поверхностей на фиг.8а и 9а являются похожими, и среднее расстояние PV идентично для зоны ПММА + органический лак, на которую была нанесена капля пропиленкарбоната, и для зоны ПММА + органический лак, на которую этот растворитель не наносился.

Реферат

Изобретение относится к электрохимической системе, а также к применениям электрохимического устройства, которые относятся к электрохромным остеклениям. Электрохимическая система включает в себя по меньшей мере одну подложку органической природы, по меньшей мере один электропроводящий слой и по меньшей мере одно активное вещество. Также система содержит по меньшей мере один органический слой, расположенный между электропроводящим слоем и подложкой, при этом органический слой представляет собой лак, и между слоем лака и электропроводящим слоем проложен барьерный слой на основе нитрида, оксида или оксинитрида кремния, или на основе нитрида или оксида, или оксинитрида алюминия, или смеси по меньшей мере двух из этих соединений (смешанные нитриды или оксинитриды Si-Al). Использование такого слоя на границе раздела между подложкой и электропроводящим слоем позволяет улучшить сцепление между подложкой и электропроводящим слоем и ограничить агрессивные химические воздействия на подложку со стороны компонентов системы активного слоя. 5 н. и 15 з.п. ф-лы, 13 ил.

Комментарии