Камера сгорания газовой турбины - RU2674819C9

Код документа: RU2674819C9

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к камере сгорания газовой турбины.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для газовых турбин с целью сокращения нагрузки, оказываемой отработавшими газами на окружающую среду, установлен строгий экологический стандарт на выбросы NOx во время работы. Количество выбросов NOx увеличивается с повышением температуры пламени в камере сгорания газовой турбины (именуемой далее как "камера сгорания газовой турбины" или "камера сгорания"), что приводит к необходимости подавления образования локально высокотемпературного пламени в секции камеры сгорания и достижения равномерного сгорания. Однако для обеспечения равномерного сгорания в камере сгорания требуется размещение большого числа топливных форсунок в камере сгорания газовой турбины для впрыскивания топлива и повышение диспергируемости топлива.

В выложенной заявке на патент Японии, опубликованной под №JP 2009-014297, раскрывается пример камеры сгорания газовой турбины, включающей в себя множество топливных форсунок. В этой камере сгорания газовой турбины на заднем торце (с верхней по потоку стороны) топливной форсунки имеется параллельная наружная резьба, а на внутренней окружной поверхности установочного отверстия для топливной форсунки в головке топливной форсунки имеется параллельная внутренняя резьба. Вкручивание одной этой резьбы в другую обеспечивает крепление топливной форсунки в головке топливной форсунки.

Увеличение числа топливных форсунок для повышения диспергируемости топлива, впрыскиваемого из топливных форсунок, в камере сгорания газовой турбины приводит к уменьшению расстояния между топливными форсунками и сужению пространства вокруг этих топливных форсунок. Для обеспечения пространства для соединения топливных форсунок с пластиной с топливными форсунками и пространства между топливными форсунками, представляющего собой канал для воздуха, требуется уменьшение толщины топливных форсунок в соответствии с увеличением числа этих топливных форсунок.

В то же время в топливных форсунках, установленных в потоке сжатого воздуха, существует вероятность возникновения вибрации под действием текучей среды. Вибрационное напряжение, возникающее в топливных форсунках, может быть снижено за счет увеличения внешнего диаметра топливных форсунок. Однако использование тонких топливных форсунок для повышения диспергируемости топлива затрудняет снижение вибрационного напряжения и обеспечение конструкционной надежности по отношению к вибрации. Для повышения диспергируемости топлива топливных форсунок и обеспечения конструкционной надежности по отношению к вибрации требуется повышение характеристик демпфирования по отношению к вибрации топливных форсунок без увеличения внешнего диаметра топливных форсунок.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание камеры сгорания газовой турбины, обладающей конструкционной надежностью по отношению к вибрации топливных форсунок, обусловленной действием текучей среды, а также высокой экологической эффективностью за счет равномерного сгорания в секции камеры сгорания.

Камера сгорания газовой турбины согласно настоящему изобретению содержит топливную форсунку, выполненную с возможностью впрыска топлива, и пластину с топливными форсунками, включающую в себя участок с отверстием, в который вставлен вставленный участок топливной форсунки, располагающийся со стороны основания этой топливной форсунки. Топливная форсунка включает в себя наружную резьбу, по меньшей мере, на внешней окружной поверхности нижнего по потоку участка вставленного участка, если смотреть в направлении потока топлива, а пластина с топливными форсунками включает в себя внутреннюю резьбу на участке с отверстием, вкрученную в наружную резьбу вставленного участка. Топливная форсунка включает в себя также вставленный участок, верхний по потоку торец которого металлургически соединен с верхним по потоку торцом пластины с топливными форсунками.

В соответствии с настоящим изобретением предложена камера сгорания газовой турбины, обладающая конструкционной надежностью по отношению к вибрации топливных форсунок, обусловленной действием текучей среды, а также высокой экологической эффективностью за счет равномерного сгорания в секции камеры сгорания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - схематический вид конструкции газотурбинной установки, включающей в себя камеру сгорания газовой турбины согласно варианту осуществления настоящего изобретения, взятой в качестве примера;

фиг. 2 - вид элементов конструкции горелки в разобранном состоянии;

фиг. 3 - вид топливной форсунки и пластины с топливными форсунками в разрезе, иллюстрирующий конструкцию, в которой топливная форсунка прикреплена к пластине с топливными форсунками в горелке камеры сгорания газовой турбины, известной из уровня техники;

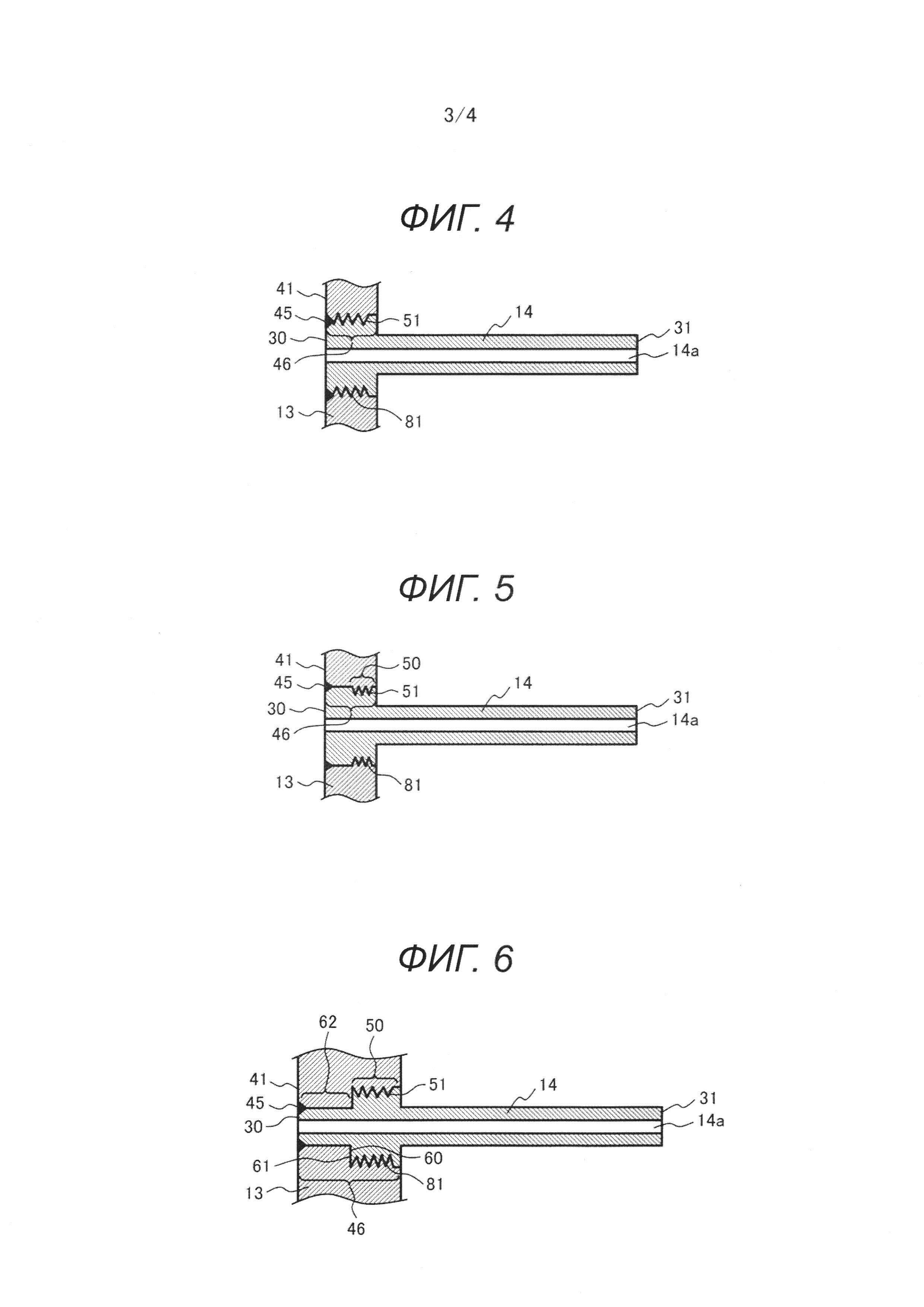

фиг. 4 - вид топливной форсунки и пластины с топливными форсунками в разрезе, иллюстрирующий конструкцию, в который топливная форсунка прикреплена к пластине с топливными форсунками в горелке в камере сгорания газовой турбины согласно первому варианту осуществления настоящего изобретения;

фиг. 5 - вид топливной форсунки и пластины с топливными форсунками в разрезе, иллюстрирующий модификацию конструкции, в которой топливная форсунка прикреплена к пластине с топливными форсунками, представленной на фиг. 4;

фиг. 6 - вид топливной форсунки и пластины с топливными форсунками в разрезе, иллюстрирующий конструкцию, в который топливная форсунка прикреплена к пластине с топливными форсунками в горелке в камере сгорания газовой турбины согласно второму варианту осуществления настоящего изобретения;

фиг. 7А - вид топливной форсунки и пластины с топливными форсунками в разрезе, иллюстрирующий конструкцию, в которой топливная форсунка прикреплена к пластине с топливными форсунками в горелке в камере сгорания газовой турбины согласно третьему варианту осуществления настоящего изобретения;

фиг. 7В - вид топливной форсунки и пластины с топливными форсунками, представленных на фиг. 7А в разрезе по линии А-А; и

фиг. 8 - вид топливной форсунки и пластины с топливными форсунками в разрезе, иллюстрирующий конструкцию, в которой топливная форсунка прикреплена к пластине с топливными форсунками в горелке в камере сгорания газовой турбины согласно четвертому варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже со ссылками на чертежи приводится описание камеры сгорания газовой турбины согласно вариантам осуществления настоящего изобретения. При этом одни и те же элементы конструкции обозначены на чертежах одними и теми же номерами позиций, и повторное описание этих элементов конструкции в некоторых случаях не приводится.

Описание конструкции газотурбинной установки, включающей в себя камеру сгорания газовой турбины согласно варианту осуществления настоящего изобретения, взятой в качестве примера, приводится со ссылками на фиг. 1. На фиг. 1 представлен схематический вид конструкции газотурбинной установки, включающей в себя камеру сгорания газовой турбины согласно варианту осуществления настоящего изобретения, взятой в качестве примера. Фиг. 1 иллюстрирует камеру 7 сгорания в разрезе.

Газотурбинная установка 1 включает в себя компрессор 3, камеру 7 сгорания, газовую турбину 8 и генератор 9. Компрессор 3 всасывает воздух 2 из атмосферы и сжимает этот воздух 2. Камера 7 сгорания сжигает сжатый воздух 4, получаемый с помощью компрессора 3, и топливо 5 и вырабатывает газ 6 сгорания, имеющий высокую температуру и высокое давление. Этим газом 6 сгорания приводится в движение газовая турбина 8, преобразующая энергию газа 6 сгорания в мощность при вращении, за счет которой генератор 9 вырабатывает электроэнергию.

Камера 7 сгорания включает в себя торцевой фланец 10, наружный цилиндр 11, горелку 17, вкладыш 15 и секцию 22 камеры сгорания. Горелка 17 включает в себя пластину 12 с отверстиями для воздуха, пластину 13 с топливными форсунками и множество топливных форсунок 14.

Сжатый воздух 4, получаемый с помощью компрессора 3, проходит через канал 16 между наружным цилиндром 11 и вкладышем 15 и входит в горелку 17. При этом часть сжатого воздуха 4 входит внутрь вкладыша 15 в качестве охлаждающего воздуха 18 для охлаждения вкладыша 15.

Топливо 5 проходит через патрубок 19 подачи топлива на торцевом фланце 10, входит в пластину 13 с топливными форсунками и в каждый из топливных каналов топливных форсунок 14 и из каждой из топливных форсунок 14 впрыскивается в пластину 12 с отверстиями для воздуха. На входе отверстий 20 для воздуха в пластине 12 со стороны топливной форсунки 14 топливо 5, впрыскиваемое из топливных форсунок 14, смешивается со сжатым воздухом 4, входящим в горелку 17. Воздушно-топливная смесь 21 из топлива 5 и сжатого воздуха 4 впрыскивается в сторону секции 22 камеры сгорания для образования пламени 23. В качестве топлива 5 может быть использован не только природный газ, но также и другие газы, такие как коксовый газ, отходящий газ нефтепереработки и газ, полученный в результате газификации угля.

В приводимом ниже описании выражения "вверх по потоку" и "вниз по потоку" означают направления, определяемые потоком топлива 5. На фиг. 1 левая сторона является стороной вверх по потоку, а правая сторона - стороной вниз по потоку.

На фиг. 2 представлен вид элементов конструкции горелки 17 в разобранном состоянии. При этом горелка 17 представлена на фиг. 2 в разрезе. Эта горелка 17 включает в себя пластину 12 с отверстиями для воздуха, пластину 13 с топливными форсунками и множество топливных форсунок 14.

Топливная форсунка 14 включает в себя топливный канал 14а внутри топливной форсунки 14, через который проходит топливо 5. Топливная форсунка 14 поддерживается пластиной 13 с топливными форсунками со стороны вверх по потоку в направлении вниз по потоку. Топливная форсунка 14 впрыскивает топливо 5, подаваемое с верхней по потоку стороны, в сторону вниз по потоку.

Пластина 13 с топливными форсунками включает в себя отверстие 44 для крепления топливной форсунки, представляющее собой участок с отверстием. Топливная форсунка 14 установлена в отверстии 44 для крепления топливной форсунки. Пластина 13 с топливными форсунками поддерживает топливную форсунку 14 и обеспечивает подачу топлива 5, которое входит с верхней по потоку стороны, в топливную форсунку 14.

Верхний по потоку торец 30 топливной форсунки 14 металлургически соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками. Участок соединения верхнего по потоку торца 30 с верхним по потоку торцом 41 уплотнен таким образом, чтобы не допускать утечки топлива 5. Нижний по потоку торец 31 топливной форсунки 14 не приведен в контакт с отверстием 20 для воздуха в пластине 12 с отверстиями для воздуха, что обеспечивает свободное прохождение сжатого воздуха 4 в отверстие 20 для воздуха. Верхний по потоку торец 30 топливной форсунки 14 соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками в результате сварки, пайки твердым припоем или т.п. Ниже приводится описание примера, в котором верхний по потоку торец 30 топливной форсунки 14 соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками в результате сварки.

Описывается конструкция горелки в камере сгорания газовой турбины, известной из уровня техники, в частности конструкция, в которой топливная форсунка прикреплена к пластине с топливными форсунками.

На фиг. 3 представлен схематический вид топливной форсунки 14 и пластины 13 с топливными форсунками в разрезе, иллюстрирующий конструкцию, в которой топливная форсунка 14 прикреплена к пластине 13 с топливными форсунками в горелке камеры сгорания газовой турбины, известной из уровня техники.

В известной из уровня техники камере сгорания газовой турбины верхний по потоку торец 30 топливной форсунки 14 соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками в результате сварки. Топливная форсунка 14 прикреплена к пластине 13 с топливными форсунками также в результате сварки. Участок соединения верхнего по потоку торца 30 топливной форсунки 14 с верхним по потоку торцом 41 пластины 13 с топливными форсунками именуется как "участок 45 соединения", а участок топливной форсунки 14, поддерживаемый пластиной 13 с топливными форсунками, то есть участок со стороны основания топливной форсунки 14, вставленный в отверстие 44 для крепления топливной форсунки, именуется как "вставленный участок 46". Внешняя окружная поверхность вставленного участка 46 топливной форсунки 14 и поверхность стенки отверстия 44 для крепления топливной форсунки в пластине 13 с топливными форсунками приведены в контакт, обеспечивающий снижение нагрузки, действующей на участок 45 соединения (снижение вибрационного напряжения, действующего на участок 45 соединения). Кроме того, взаимный контакт внешней окружной поверхности вставленного участка 46 топливной форсунки 14 и поверхности стенки отверстия 44 для крепления топливной форсунки в пластине 13 с топливными форсунками обусловливает возникновение силы трения, обеспечивающей ослабление вибрации топливной форсунки 14.

Однако в известной из уровня техники камере сгорания газовой турбины между внешней окружной поверхностью вставленного участка 46 топливной форсунки 14 и поверхностью стенки отверстия 44 для крепления топливной форсунки в пластине 13 с топливными форсунками имеется зазор, что не позволяет в некоторых случаях обеспечить достаточный контакт внешней окружной поверхности вставленного участка 46 топливной форсунки 14 с поверхностью стенки отверстия 44 для крепления топливной форсунки в пластине 13 с топливными форсунками и обусловливает недостаточное ослабление вибрации топливной форсунки 14 камеры сгорания газовой турбины, известной из уровня техники.

В камере сгорания газовой турбины согласно вариантам осуществления настоящего изобретения топливная форсунка 14 включает в себя резьбу (участок, имеющий выступ резьбы), по меньшей мере, на внешней окружной поверхности нижнего по потоку участка вставленного участка 46 и имеет конструкцию, в которой верхний по потоку торец 30 вставленного участка 46 металлургически соединен с пластиной 13 с топливными форсунками. Нижний по потоку участок вставленного участка 46 топливной форсунки 14 представляет собой участок, включающий в себя нижний по потоку торец вставленного участка 46 топливной форсунки 14. Резьба, выполненная, по меньшей мере, на внешней окружной поверхности нижнего по потоку участка вставленного участка 46 топливной форсунки 14, вкручена в резьбу, выполненную на поверхности стенки отверстия 44 для крепления топливной форсунки в пластине 13 с топливными форсунками. Сила трения, обусловленная контактом одной резьбы, вкрученной в другую резьбу, с этой другой резьбой, позволяет ослабить вибрацию топливной форсунки 14. В камере сгорания газовой турбины согласно вариантам осуществления настоящего изобретения, по меньшей мере, нижний по потоку участок вставленного участка 46 топливной форсунки 14 вкручен в пластину 13 с топливными форсунками, что позволяет дополнительно увеличить силу трения, обусловленную контактом топливной форсунки 14 с пластиной 13 с топливными форсунками, и повысить характеристики демпфирования по отношению к вибрации топливной форсунки 14 по сравнению с известной из уровня техники камерой сгорания газовой турбины, представленной на фиг. 3.

В камере сгорания газовой турбины согласно вариантам осуществления настоящего изобретения при такой конструкции топливная форсунка 14 поддерживается пластиной 13 с топливными форсунками в основном за счет резьбы вставленного участка 46, что обеспечивает возможность повышения характеристики ослабления по отношению к вибрации топливной форсунки 14, а также возможность обеспечения высокой конструкционной надежности по отношению к вибрации топливной форсунки 14. Кроме того, камера сгорания газовой турбины согласно вариантам осуществления настоящего изобретения позволяет обеспечить высокую конструкционную надежность без увеличения внешнего диаметра топливной форсунки 14, что обусловливает возможность увеличения числа топливных форсунок 14, достижения равномерного сгорания в секции 22 камеры сгорания и получения высокой экологической эффективности.

Первый вариант осуществления

На фиг. 4 представлен схематический вид топливной форсунки 14 и пластины 13 с топливными форсунками в разрезе, иллюстрирующий конструкцию, в которой топливная форсунка 14 прикреплена к пластине 13 с топливными форсунками в горелке в камере сгорания газовой турбины согласно первому варианту осуществления настоящего изобретения.

Топливная форсунка 14 включает в себя резьбу (наружную резьбу) 51 на всей внешней окружной поверхности вставленного участка 46. Пластина 13 с топливными форсунками включает в себя отверстие 44 для крепления топливной форсунки, представляющее собой участок с отверстием, в который вставлен вставленный участок 46 топливной форсунки 14, располагающийся со стороны основания этой топливной форсунки, а также резьбу (внутреннюю резьбу) 81 на участке, поддерживающем топливную форсунку 14 (в положении, соответствующем резьбе 51 топливной форсунки 14) на поверхности стенки отверстия 44 для крепления топливной форсунки. Резьба (наружная резьба) 51 топливной форсунки 14 вкручена в резьбу (во внутреннюю резьбу) 81 пластины 13 с топливными форсунками.

Кроме того, верхний по потоку торец 30 вставленного участка 46 топливной форсунки 14 металлургически соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками. Участок 45 соединения, на котором топливная форсунка 14 металлургически соединена с пластиной 13 с топливными форсунками, служит уплотнением между топливной форсункой 14 и пластиной 13 с топливными форсунками и ограничивает вращение топливной форсунки 14.

На фиг. 5 представлен вид топливной форсунки 14 и пластины 13 с топливными форсунками в разрезе, иллюстрирующий модификацию конструкции, в которой топливная форсунка 14 прикреплена к пластине 13 с топливными форсунками, показанной на фиг. 4.

В конструкции, представленной на фиг. 5, топливная форсунка 14 включает в себя резьбу (наружная резьба) 51 только на внешней окружной поверхности нижнего по потоку участка 50 вставленного участка 46. Пластина 13 с топливными форсунками включает в себя резьбу (внутреннюю резьбу) 81 в положении, соответствующем резьбе 51 топливной форсунки 14, на поверхности стенки отверстия 44 для крепления топливной форсунки. Резьба (наружная резьба) 51 топливной форсунки 14 вкручена в резьбу (во внутреннюю резьбу) 81 пластины 13 с топливными форсунками. Верхний по потоку торец 30 вставленного участка 46 топливной форсунки 14 металлургически соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками на участке 45 соединения.

В конструкциях, представленных на фиг. 4 и фиг. 5, топливная форсунка 14 конструкционно поддерживается относительно пластины 13 с топливными форсунками в основном за счет резьбы 51. Топливная форсунка 14 включает в себя резьбу 51, по меньшей мере, на внешней окружной поверхности нижнего по потоку участка 50 вставленного участка 46. Пластина 13 с топливными форсунками включает в себя резьбу 81 на поверхности стенки отверстия 44 для крепления топливной форсунки. Поэтому даже в случае вибрации топливной форсунки 14 под действием текучей среды или т.п. трение между резьбой 51 и резьбой 81 обеспечивает возможность получения высокой характеристики ослабления по отношению к вибрации топливной форсунки 14. Кроме того, топливная форсунка 14 поддерживается пластиной 13 с топливными форсунками в основном за счет резьбы 51, что позволяет снизить нагрузку (вибрационное напряжение), действующую на участок 45 соединения с верхней по потоку стороны вставленного участка 46. Камера сгорания газовой турбины согласно рассматриваемому варианту осуществления при такой конструкции обеспечивает возможность повышения конструкционной надежности.

При вибрации топливной форсунки 14 под действием текучей среды или т.п. наибольшее значение амплитуды вибрации приобретает амплитуда вибрации нижнего по потоку торца 31, представляющего собой дистальный конец участка, выступающего из пластины 13 с топливными форсунками. В камере сгорания газовой турбины согласно рассматриваемому варианту осуществления топливная форсунка 14 металлургически соединена с пластиной 13 с топливными форсунками на участке 45 соединения, располагающемся на верхнем по потоку торце 30. Ослабление вибрации обеспечивает трение между топливной форсункой 14 и пластиной 13 с топливными форсунками в резьбе 51, располагающейся между участком 45 соединения и нижним по потоку торцом 31. Топливная форсунка 14 соединена с пластиной 13 с топливными форсунками в положении максимального удаления от нижнего по потоку торца 31 (в положении верхнего по потоку торца 30) с наибольшим значением амплитуды вибрации, что позволяет дополнительно увеличить трение между пластиной 13 с топливными форсунками и резьбой 51, располагающейся между участком 45 соединения и нижним по потоку торцом 31, и дополнительно усилить эффект ослабления вибрации за счет этого трения.

Наличие резьбы 51 на всей поверхности вставленного участка 46 топливной форсунки 14, как показано на фиг. 4, позволяет усилить эффект ослабления вибрации топливной форсунки 14. Однако необходимость металлургического соединения верхнего по потоку торца резьбы 51 топливной форсунки 14 с пластиной 13 с топливными форсунками при такой конструкции затрудняет металлургическое соединение (в результате сварки или пайки твердым припоем) в этом положении, что приводит к возникновению вероятности снижения качества соединения, такого как снижение прочности соединения и плоскостности поверхности соединения. В этом случае может быть использована конструкция, в которой, как показано на фиг. 5, топливная форсунка 14 включает в себя резьбу 51 только на нижнем по потоку участке 50 вставленного участка 46. При этом в предпочтительном варианте длина резьбы 51 (длина в направлении прохождения топлива 5, то есть длина в осевом направлении топливной форсунки 14) составляет 20% или больше от длины участка топливной форсунки 14, выступающего из пластины 13 с топливными форсунками (от расстояния между пластиной 13 с топливными форсунками и нижним по потоку торцом 31 топливной форсунки 14). Считается, что такая длина резьбы 51 позволяет обеспечить эффективное ослабление вибрации топливной форсунки 14.

При конструкциях, показанных на фиг. 4 и фиг. 5, внешний диаметр вставленного участка 46 топливной форсунки 14 превышает внешний диаметр участка, выступающего из пластины 13 с топливными форсунками. Однако внешний диаметр вставленного участка 46 топливной форсунки 14 и внешний диаметр участка, выступающего из пластины 13 с топливными форсунками, могут иметь и одинаковые значения.

Второй вариант осуществления

На фиг. 6 представлен схематический вид топливной форсунки 14 и пластины 13 с топливными форсунками в разрезе, иллюстрирующий конструкцию, в который топливная 14 форсунка прикреплена к пластине 13 с топливными форсунками в горелке в камере сгорания газовой турбины согласно второму варианту осуществления настоящего изобретения.

В топливной форсунке 14 вставленный участок 46 включает в себя нижний по потоку участок 50 и верхний по потоку участок 62. Верхний по потоку участок 62 вставленного участка 46 топливной форсунки 14 представляет собой участок, включающий в себя верхний по потоку торец 30 вставленного участка 46 топливной форсунки 14. Топливная форсунка 14 включает в себя резьбу (наружную резьбу) 51 только на внешней окружной поверхности нижнего по потоку участка 50 вставленного участка 46. Внутренний диаметр резьбы 51 (диаметр впадин резьбы 51) превышает внешний диаметр верхнего по потоку участка 62 вставленного участка 46. На внешней окружной поверхности верхнего по потоку участка 62 топливной форсунки 14 резьба 51 отсутствует. Пластина 13 с топливными форсунками включает в себя отверстие 44 для крепления топливной форсунки, форма которого соответствует форме топливной форсунки 14. Поверхность стенки отверстия 44 для крепления топливной форсунки включает в себя резьбу (внутреннюю резьбу) 81 в положении, соответствующем резьбе 51 топливной форсунки 14.

Топливная форсунка 14 включает в себя ступенчатый участок 60, соединяющий нижний по потоку участок 50 и верхний по потоку участок 62 вставленного участка 46 между собой. Пластина 13 с топливными форсунками включает в себя ступенчатый участок 61 на поверхности стенки отверстия 44 для крепления топливной форсунки. Форма ступенчатого участка 61 соответствует форме ступенчатого участка 60 топливной форсунки 14. Ступенчатый участок 60 топливной форсунки 14 и ступенчатый участок 61 пластины 13 с топливными форсунками приведены во взаимный контакт. В предпочтительном варианте ступенчатый участок 60 топливной форсунки 14 и ступенчатый участок 61 пластины 13 с топливными форсунками представляют собой поверхности, перпендикулярные осевому направлению (продольному направлению) топливной форсунки 14.

Резьба (наружная резьба) 51 топливной форсунки 14 вкручена в резьбу (во внутреннюю резьбу) 81 пластины 13 с топливными форсунками. Верхний по потоку торец 30 вставленного участка 46 топливной форсунки 14 металлургически соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками на участке 45 соединения.

Камера сгорания газовой турбины согласно рассматриваемому варианту осуществления имеет конструкцию, при которой в процессе сборки горелки 17 топливная форсунка 14 вкручивается в пластину 13 с топливными форсунками с нижней по потоку стороны. В дополнение к эффектам, описанным в первом варианте осуществления, газовая турбина согласно рассматриваемому варианту осуществления имеет эффект, заключающийся в упрощении позиционирования топливной форсунки 14 в осевом направлении (в продольном направлении) за счет взаимного контакта ступенчатого участка 60 топливной форсунки 14 и ступенчатого участка 61 пластины 13 с топливными форсунками в процессе сборки горелки 17. Поэтому камера сгорания газовой турбины согласно рассматриваемому варианту осуществления обеспечивает возможность точной сборки горелки 17 и получения высокой конструкционной надежности по отношению к вибрации топливной форсунки 14.

Третий вариант осуществления

На фиг. 7А представлен схематический вид топливной форсунки 14 и пластины 13 с топливными форсунками в разрезе, иллюстрирующий конструкцию, в которой топливная форсунка 14 прикреплена к пластине 13 с топливными форсунками в горелке в камере сгорания газовой турбины согласно третьему варианту осуществления настоящего изобретения, а на фиг. фиг. 7В - вид топливной форсунки 14 и пластины 13 с топливными форсунками, представленных на фиг. 7А в разрезе по линии А-А.

В дополнение к конструкции горелки 17 камеры сгорания газовой турбины согласно второму варианту осуществления горелка 17 камеры сгорания газовой турбины согласно рассматриваемому варианту осуществления включает в себя рассматриваемые ниже конструкции. То есть верхний по потоку торец 70 топливного канала 14а топливной форсунки 14 имеет многоугольную форму поперечного сечения, перпендикулярного топливному каналу 14а.

В процессе сборки горелки 17 топливная форсунка 14 вставляется в отверстие 44 для крепления топливной форсунки пластины 13 с топливными форсунками с нижней по потоку стороны и приводится во вращение, обеспечивающее вкручивание резьбы (наружной резьбы) 51 топливной форсунки 14 в резьбу (во внутреннюю резьбу) 81 пластины 13 с топливными форсунками. Во вращение топливная форсунка 14 в некоторых случаях приводится с помощью инструмента (например, гаечного ключа), вставляемого в топливный канал 14а со стороны верхнего по потоку торца 70 топливного канала 14а. Поэтому для обеспечения возможности вращения топливной форсунки 14 с помощью инструмента, вставляемого в топливный канал 14а со стороны верхнего по потоку торца 70, поперечному сечению верхнего по потоку торца 70 топливного канала 14а топливной форсунки 14, перпендикулярного топливному каналу 14а, придана многоугольная форма.

Поперечному сечению верхнего по потоку торца 70 топливного канала 14а может быть придана форма, соответствующая форме инструмента, используемого для сборки горелки 17. Фиг. 7А и фиг. 7В иллюстрируют пример с шестиугольной формой поперечного сечения верхнего по потоку торца 70 топливного канала 14а. В примере на фиг. 7А и фиг. 7В топливную форсунку 14 можно вкрутить в пластину 13 с топливными форсунками с помощью шестигранного гаечного ключа (с помощью шестигранного ключа).

В камере сгорания газовой турбины согласно рассматриваемому варианту осуществления верхний по потоку торец 70 топливного канала 14а топливной форсунки 14 имеет форму, соответствующую форме инструмента, используемого для сборки горелки 17, что обеспечивает возможность точной сборки горелки 17 и получения высокой конструкционной надежности по отношению к вибрации топливной форсунки 14.

При этом, как и камера сгорания газовой турбины согласно рассматриваемому варианту осуществления, камера сгорания газовой турбины согласно первому варианту осуществления (фиг. 4 и 5) также может иметь конструкцию с многоугольной формой поперечного сечения верхнего по потоку торца 70 топливного канала 14а топливной форсунки 14, перпендикулярного топливному каналу 14а.

Четвертый вариант осуществления

На фиг. 8 представлен схематический вид топливной форсунки 14 и пластины 13 с топливными форсунками в разрезе, иллюстрирующий конструкцию, в которой топливная форсунка 14 прикреплена к пластине 13 с топливными форсунками в горелке в камере сгорания газовой турбины согласно четвертому варианту осуществления настоящего изобретения.

В топливной форсунке 14 вставленный участок 46 включает в себя нижний по потоку участок 50 и верхний по потоку участок 62. Топливная форсунка 14 включает в себя резьбу (наружную резьбу) 51 только на внешней окружной поверхности нижнего по потоку участка 50 вставленного участка 46. Диаметр выступа резьбы 51 (диаметр участка с выступом резьбы 51) имеет меньшее значение, чем внешний диаметр верхнего по потоку участка 62 вставленного участка 46. На внешней окружной поверхности верхнего по потоку участка 62 топливной форсунки 14 резьба 51 отсутствует. Пластина 13 с топливными форсунками включает в себя отверстие 44 для крепления топливной форсунки, форма которого соответствует форме топливной форсунки 14. Поверхность стенки отверстия 44 для крепления топливной форсунки включает в себя резьбу (внутреннюю резьбу) 81 в положении, соответствующем резьбе 51 топливной форсунки 14.

Топливная форсунка 14 включает в себя ступенчатый участок 60, соединяющий нижний по потоку участок 50 и верхний по потоку участок 62 вставленного участка 46 между собой. Пластина 13 с топливными форсунками включает в себя ступенчатый участок 61 на поверхности стенки отверстия 44 для крепления топливной форсунки. Форма ступенчатого участка 61 соответствует форме ступенчатого участка 60 топливной форсунки 14. Ступенчатый участок 60 топливной форсунки 14 и ступенчатый участок 61 пластины 13 с топливными форсунками приведены во взаимный контакт. В предпочтительном варианте ступенчатый участок 60 топливной форсунки 14 и ступенчатый участок 61 пластины 13 с топливными форсунками представляют собой поверхности, перпендикулярные осевому направлению (продольному направлению) топливной форсунки 14.

Резьба (наружная резьба) 51 топливной форсунки 14 вкручена в резьбу (во внутреннюю резьбу) 81 пластины 13 с топливными форсунками. Верхний по потоку торец 30 вставленного участка 46 топливной форсунки 14 металлургически соединен с верхним по потоку торцом 41 пластины 13 с топливными форсунками на участке 45 соединения.

Камера сгорания газовой турбины согласно рассматриваемому варианту осуществления имеет конструкцию, при которой в процессе сборки горелки 17 топливная форсунка 14 вкручивается в пластину 13 с топливными форсунками с верхней по потоку стороны. В дополнение к эффектам, описанным в первом варианте осуществления, газовая турбина согласно рассматриваемому варианту осуществления имеет эффект, заключающийся в упрощении позиционирования топливной форсунки 14 в осевом направлении (в продольном направлении) за счет взаимного контакта ступенчатого участка 60 топливной форсунки 14 и ступенчатого участка 61 пластины 13 с топливными форсунками в процессе сборки горелки 17. Кроме того, даже в случае повреждения участка 45 соединения топливной форсунки 14 и пластины 13 с топливными форсунками можно предотвратить выпадение форсунки 14 из пластины 13 с топливными форсунками в сторону вниз по потоку и повреждение других элементы конструкции камеры 7 сгорания. Поэтому камера сгорания газовой турбины согласно рассматриваемому варианту осуществления обеспечивает возможность точной сборки горелки 17, а также предотвращения повреждения камеры 7 сгорания и получения высокой конструкционной надежности по отношению к вибрации топливной форсунки 14.

Камера сгорания газовой турбины согласно рассматриваемому варианту осуществления, как и камера сгорания газовой турбины согласно третьему варианту осуществления, также может иметь конструкцию с многоугольной формой поперечного сечения верхнего по потоку торца 70 топливного канала 14а топливной форсунки 14, перпендикулярного топливному каналу 14а.

При этом настоящее изобретение не ограничено вариантами осуществления, рассмотренными выше, и предполагает возможность самых различных модификаций. Приведенное выше подробное описание вариантов осуществления носит исключительно объяснительно-иллюстративный характер и не ограничивает изобретения во всех случаях вариантами осуществления, включающими в себя все элементы конструкции, описанные выше. Часть элементов конструкции согласно одному варианту осуществления может быть заменена элементами конструкции согласно другим вариантам осуществления. Элементы конструкции согласно одному варианту осуществления могут быть дополнены элементами конструкции согласно другим вариантам осуществления. Часть элементов каждой конструкции согласно одному варианту осуществления может быть исключена из состава этой конструкции и дополнена или заменена элементами конструкции согласно другим вариантам осуществления.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - газотурбинная установка;

2 - воздух;

3 - компрессор;

4 - сжатый воздух;

5 - топливо;

6 - газ сгорания;

7 - камера сгорания;

8 - газовая турбина;

9 - генератор;

10 - торцевой фланец;

11 - наружный цилиндр;

12 - пластина с отверстиями для воздуха;

13 - пластина с топливными форсунками;

14 - топливная форсунка;

14а - топливный канал топливной форсунки;

15 - вкладыш;

16 - канал сжатого воздуха;

17 - горелка;

18 - охлаждающий воздух;

19 - патрубок подачи топлива;

20 - отверстие для воздуха;

21 - воздушно-топливная смесь;

22 - секция камеры сгорания;

23 - пламя;

30 - верхний по потоку торец топливной форсунки;

31 - нижний по потоку торец топливной форсунки;

41 - верхний по потоку торец пластины с топливными форсунками;

44 - отверстия для крепления топливной форсунки в пластине с топливными форсунками;

45 - участок соединения;

46 - вставленный участок;

50 - нижний по потоку участок вставленного участка топливной форсунки;

51 - резьба (наружная резьба) топливной форсунки;

60 - ступенчатый участок топливной форсунки;

61 - ступенчатый участок пластины с топливными форсунками;

62 - верхний по потоку участок вставленного участка топливной форсунки;

70 - верхний по потоку торец топливного канала топливной форсунки;

81 - резьба (внутренняя резьба) пластины с топливными форсунками.

Реферат

В изобретении предложена камера сгорания газовой турбины, обладающая конструкционной надежностью по отношению к вибрации топливных форсунок, обусловленной действием текучей среды, и высокой экологической эффективностью за счет равномерного сгорания в секции камеры сгорания. Камера сгорания газовой турбины содержит топливную форсунку, выполненную с возможностью впрыска топлива, и пластину с топливными форсунками, включающую в себя участок с отверстием, в который вставлен вставленный участок топливной форсунки, располагающийся со стороны основания этой топливной форсунки. Топливная форсунка включает в себя наружную резьбу, по меньшей мере, на внешней окружной поверхности нижнего по потоку участка вставленного участка, если смотреть в направлении потока топлива. Пластина с топливными форсунками включает в себя внутреннюю резьбу на участке с отверстием, вкрученную в наружную резьбу вставленного участка. Топливная форсунка включает в себя вставленный участок, верхний по потоку торец которого металлургически соединен с верхним по потоку торцом пластины с топливными форсунками. 5 з.п. ф-лы, 9 ил.

Комментарии