Способ изготовления многосекторной спиральной фазовой пластины с варьируемым задерживанием по фазе (svr) - RU2728214C1

Код документа: RU2728214C1

Чертежи

Описание

Изобретение относится к области изготовления оптических элементов, которые могут быть использованы для преобразования Гауссовых пучков с циркулярной поляризацией в кольцевые пучки с радиальной поляризацией. Кольцевые пучки с радиальной поляризацией широко востребованы в таких высокотехнологичных областях, как высокоразрешающая микроскопия, управление движением диэлектрических, металлических и биологических частиц микро- и наноразмеров, охлаждение атомов, а также в высокоточной лазерной микро- и нанообработки.

Известна технология изготовления многосекторной спиральной фазовой пластины с варьируемым задерживанием по фазе (SVR) на пластине из одноосного двулучепреломляющего кристалла, кристаллическая ось которого ориентирована параллельно поверхности пластины (Y-срез) (Lai W.J., Lim В.С., Phua Р.В., Tiaw K.S., Тео Н.Н., Hong М.Н. Generation of radially polarized beam with a segmented spiral varying retarder // Optics Express. - 2008. - T. 16. - №. 20. - C. 15694-15699), заключающееся в многоступенчатом сухом травлении поверхности пластины индуктивно-связанной плазмой аргона в вакууме с применением масок, число которых на единицу меньше числа секторов в SVR, поскольку толщина первого сектора пластины рассматривается как толщина исходной пластины. Минимальное число секторов, обеспечивающих приемлемое качество преобразования пучка - 8. Перед проведением процесса травления каждого из секторов маска центрируется и наклеивается на кристаллическую пластину, после процесса травления маску удаляют, и пластина подвергается очистке с применением изопропилового спирта. В способе-аналоге в качестве материала для изготовления SVR был использован одноосный отрицательный α-ВВО кристалл, характеризуемый высокой прозрачностью в диапазоне длин волн 0.19-3.50 мкм и значительной величиной двулучепреломления в диапазоне своей прозрачности Δn=⏐no-ne⏐≈0.1, где no и ne - показатели преломления для обыкновенной и необыкновенной волн соответственно. К недостаткам способа относятся применение центрировки, наклеивания, удаления и очистки маски после каждого процесса травления, результатом которых является значительная длительность изготовления SVR. По мере увеличения числа секторов, а их увеличение приводит к повышению качества преобразования, сложность и длительность процесса изготовления будут многократно возрастать.

Наиболее близкой к заявляемому изобретению является технология влажного лазерного травления тыльной поверхности оптически прозрачных материалов (LIBWE) (Phua P., Lai W., Lim Y., Tiaw K., Lim В., Тео Н., Hong М. Mimicking optical activity for generating radially polarized light // Optics Letters. - 2007. - T. 32. - №. 4. - C. 376-378), принятая авторами в качестве прототипа. Эта технология основана на сильном поглощении лазерного излучения органическим раствором (пирен/толуол,…), находящимся в контакте с оптически прозрачным для УФ излучения диэлектриком. Изготовление SVR в форме круга с числом секторов, равным Nmax, на кристаллической пластине, кристаллическая ось которой ориентирована параллельно поверхности пластины (Y-срез), в соответствии со способом, отвечающим технологии LIBWE, заключается в последовательном травлении каждого из секторов за исключением первого, толщина которого равна толщине кристаллической пластины, на заданную глубину, определяемую числом, меньшим на единицу числа секторов Nmax в SVR, путем перемещения сфокусированного пучка лазерного излучения с наносекундной длительностью импульса в плоскости контакта кристаллической пластины, высокопрозрачной для проходящего сквозь нее излучения, и материала, значение коэффициента поглощения которого для используемой длины волны лазерного излучения близко к 1.0, в пределах сектора, при этом направление первой и последующих линий перемещения выбирают параллельным радиусу сектора, от которого начинают перемещение и которое осуществляют от края сектора SVR к ее центру для каждой линии перемещения до момента достижения заданной для соответствующего сектора глубины травления:

где λ - рабочая длина волны, N - номер сектора, Nmax - полное число секторов, no и ne - показатели преломления для обыкновенной и необыкновенной волн соответственно,

далее процесс повторяют для каждого из последующих секторов после второго сектора до момента завершения формирования SVR. В качестве одноосного двулучепрелоляющего кристалла для изготовления SVR был использован кристаллический кварц, характеризуемый высокой прозрачностью в диапазоне длин волн 0.15-4.50 мкм и значением двулучепреломления в диапазоне своей прозрачности Δn ≈ 0.01. Значение Δn кристаллического кварца значительно меньше Δn α-ВВО кристалла, применяемого в способе-аналоге. Недостатком данной технологии является применение для формирования рельефа SVR УФ излучения, требующего специальной дорогостоящей оптики, а также специальной конструкции кюветы для жидкости. Сложность конструкции кюветы, обеспечивающей контакт кристаллической пластины с органической жидкостью, накладывает ограничение на количество секторов и, соответственно, качество преобразования, осуществляемого SVR. К недостаткам способа-прототипа также можно отнести выбор материала для изготовления SVR, поскольку низкое значение Δn кристаллического кварца требует больших глубин травления и, таким образом, приводит к увеличению длительности процесса изготовления и вероятности растрескивания пластины.

Решается задача повышения качества изготовления SVR, достигаемая увеличением числа секторов SVR и снижением шероховатости поверхности ее секторов, которые приводят к повышению качества преобразования циркулярно поляризованного Гауссова пучка в кольцевой с радиальной поляризацией.

Поставленная цель в заявляемом способе достигается тем, что согласно способу изготовления SVR в форме круга с числом секторов, равным Nmax, на кристаллической пластине, кристаллическая ось которой ориентирована параллельно поверхности пластины (Y-срез), путем последовательного травления каждого сектора за исключением первого, толщина которого равна толщине кристаллической пластины, на заданную глубину, определяемую числом, меньшим на единицу числа секторов Nmax, которое осуществляют путем перемещения сфокусированного пучка лазерного излучения с наносекундной длительностью импульса в плоскости контакта кристаллической пластины, высокопрозрачной для проходящего сквозь нее излучения, и материала, значение коэффициента поглощения которого для используемой длины волны лазерного излучения близко к 1, в пределах сектора, при этом направление первой и последующих линий перемещения выбирают параллельным радиусу сектора, от которого начинают перемещение и которое осуществляют от края сектора SVR к ее центру для каждой линии перемещения до момента достижения заданной для соответствующего сектора глубины травления, определяемой как:

где λ - рабочая длина волны, N - номер сектора, Nmax - полное число секторов, no и ne - показатели преломления для обыкновенной и необыкновенной волн соответственно,

далее процесс повторяют для каждого из последующих секторов после второго сектора до момента завершения формирования SVR, в качестве материала кристаллической пластины используют исландский шпат (СаСО3), полное число секторов Nmax делят на четыре группы, в каждой из которых выбирают число секторов Nmax/4, последовательное травление каждого из секторов SVR осуществляют с длиной волны излучения ближнего ИК диапазона спектра, при этом в первой из групп последовательное травление каждого из секторов осуществляют при плотности мощности не ниже 6.8 МВт/см2 и не выше 8.0 МВт/см2, при частоте следования импульсов не менее 70 кГц и не более 80 кГц, со скоростью перемещения сфокусированного пучка не менее 850 мм/с и не более 1000 мм/с, с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру не более 2, во второй группе последовательное травление каждого из секторов осуществляют при плотности мощности не ниже 7.8 МВт/см2 и не выше 12.0 МВт/см2, при частоте следования импульсов не менее 60 кГц и не более 70 кГц, со скоростью перемещения сфокусированного пучка не менее 800 мм/с и не более 900 мм/с, с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру не более 5, в третьей группе последовательное травление каждого из секторов осуществляют при плотности мощности не ниже 11.8 МВт/см2 и не выше 16.2 МВт/см2, при частоте следования импульсов не менее 55 кГц и не более 65 кГц, со скоростью перемещения сфокусированного пучка не менее 750 мм/с и не более 850 мм/с, с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру не более 7, в четвертой группе последовательное травление каждого из секторов осуществляют при плотности мощности не ниже 16.0 МВт/см2 и не выше 20.0 МВт/см2, при частоте следования импульсов не менее 50 кГц и не более 60 кГц, со скоростью перемещения сфокусированного пучка не менее 700 мм/с и не более 800 мм/с, с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру не более 10, в качестве материала, контактирующего с кристаллической пластиной, используют прессованный графит в форме пластины, размер которой превышает размер кристаллической пластины, а после завершения формирования SVR кристаллическую пластину с SVR подвергают отжигу в печи при температуре не ниже 500°С и не выше 550°С с длительностью отжига не менее 12 часов.

Указанное в формуле ограничение на выбор в качестве материла кристаллической пластины СаСО3 обусловлено, во-первых, его высокой прозрачностью в диапазоне длин волн 0.24-1.90 мкм, во-вторых, значительной величиной двулучепреломления, составляющей для данного диапазона Δn ≈ 0.2, а также высокой лучевой прочностью, позволяющей пластинам из данного материала выдерживать при обработке, а следовательно и при дальнейшей эксплуатации изделий из этого материала, плотности мощности до 107 Вт/см2. Пороговые плотности мощности для исландского шпата были определены нами при создании случайных фазовых пластин (RPP), применяемых для получения лазерных пучков с плоской вершиной (Shkuratova V., Rymkevich V., Kostyuk G., Sergeev M. Laser-induced microplasma as effective tool for phase elements fabrication on amorphous and crystalline materials // Journal of Laser Micro/Nanoengineering. - 2018. - T. 13. - №3. - C. 211-215). Тогда же в ходе работы по изготовлению RPP были подобраны режимы травления СаСО3, позволяющие осуществлять травление на глубину до 14 мкм. Из соотношения, задающего глубину травления секторов в SVR, видно, что она обратно пропорциональна значению двулучепреломления кристаллического материала Δn, и чем больше Δn, тем меньшие значения глубины травления h необходимы при создании SVR. Даже при создании SVR с числом секторов Nmax=100 для излучения с длиной волны λ=632.8 нм из соотношения для глубины травления следует, что значение h=7.37 мкм гораздо меньше максимально возможной глубины травления СаСО3.

Указанные в формуле ограничения на плотность мощности, частоту следования импульсов, скорость перемещения и количество перемещений для каждой из линий перемещения по направлению от края сектора SVR к ее центру были определены в ходе экспериментальных исследований, позволивших определить диапазон перечисленных выше параметров, гарантирующих отсутствие трещин, сколов и выколок на поверхности и в объеме кристаллической пластины и в SVR.

Деление числа секторов в SVR на четыре группы, в каждой из которых число секторов было выбрано равным Nmax/4, позволило более точно определить ограничения на вышеперечисленые параметры обработки в каждой из групп, гарантирующие целостность SVR и максимально возможное в данной технологии качество поверхности ее секторов.

Применение в качестве материала, контактирующего с кристаллической пластиной, значение коэффициента поглощения которого для используемой для формирования SVR длины волны излучения близко к 1.0, прессованного графита, позволило отказаться от конструирования сложной, специальной, особо прочной кюветы для жидкости, температура и давление в которой стремительно возрастают в процессе формирования рельефа поверхности SVR.

Выбор в качестве источника излучения с длиной волны излучения ближнего ИК диапазона спектра позволил отказаться от специальной дорогостоящей оптики, применяемой для УФ излучения.

Интервал температур и длительность отжига кристаллических пластин, направленного на уменьшение шероховатости поверхности секторов SVR с 50 нм до 35±5 нм, а также на устранения возможных остаточных механических напряжений, был определен в ходе экспериментальных исследований.

Снижение значений шероховатости SVR, достигаемое в ходе отжига, обеспечит повышение качества преобразования циркулярно поляризованного Гауссова пучка в кольцевой с радиально поляризацией. Более высокое качество преобразования, выполняемое SVR с более низкими значениями шероховатости поверхности, не только расширит возможности ее применения в уже известных высокотехнологических областях, где требуется более высокое качество пучка по сравнению с качеством пучка, создаваемого SVR, изготовленной по известным технологиям, но также расширить области применения SVR. Не менее важным результатом, достигаемым в ходе отжига, является устранение возможных остаточных механических напряжений, приводящее к уменьшению вероятности растрескивания пластин с SVR в ходе хранения и эксплуатации.

Известно, что качество преобразования и линейно, и циркулярно поляризованного Гауссова пучка в кольцевой с радиальной поляризацией тем выше, чем больше число секторов в SVR (Lai W., Lim В., Phua P., Tiaw K., Тео Н., Hong М. Generation of radially polarized beam with a segmented spiral varying retarder // Optics Express. - 2008. - T. 16. - №20. - C. 15694-15699; Dorn R., Quabis S., Leuchs G. Sharper focus for a radially polarized light beam // Physical Review Letters. - 2003. - T. 91. - №23. - C. 233901). В заявляемом способе изготовления SVR количество секторов в ней ограничивается диаметром пятна фокусировки в плоскости контакта кристаллической пластины и пластины прессованного графита. Все эксперименты по определению параметров режимов изготовления SVR проводились на экспериментальной установке, позволяющей формировать диаметр пятна фокусировки 50 мкм. При подобном диаметре фокусировки возможно изготовление SVR более, чем со 100 секторами.

В заявляемом способе, тем не менее, у всех SVR, на которых отрабатывалась технология их изготовления, число секторов составляло 20 и превышало минимальное число секторов, обеспечивающих приемлемое качество преобразования, в 2.5 раза.

Сущность изобретения поясняется чертежами, где на фиг. 1 приведена схема для реализации способа изготовления SVR, на фиг. 2 приведена схема тестирования SVR, подтверждающая ее способность создавать из циркулярно поляризованного Гауссова пучка кольцевой пучок с радиальной поляризацией, на фиг. 3 приведена компьютерная распечатка фотографии SVR, содержащей 20 секторов.

SVR с 20 секторами была изготовлена на кристаллической пластине из СаСО3 толщиной 0.7 мм. Кристаллическая ось пластины была ориентирована параллельно поверхности пластины (Y-срез) путем последовательного травления каждого из секторов за исключением первого, толщина которого равна толщине кристаллической пластины, на заданную глубину, определяемую числом, меньшим на единицу числа секторов Nmax, которое осуществляли путем перемещения сфокусированного пучка лазерного излучения с наносекундной длительностью импульса в плоскости контакта кристаллической пластины, высокопрозрачной для проходящего сквозь нее излучения, и материала, значение коэффициента поглощения которого для используемой длины волны лазерного излучения близко к 1, в пределах сектора, при этом направление первой и последующих линий перемещения выбирали параллельным радиусу сектора, от которого начинают перемещение и которое осуществляют от края сектора SVR к ее центру для каждой линии перемещения до момента достижения заданной для соответствующего сектора глубины травления, определяемой как:

где λ - рабочая длина волны, N - номер сектора, Nmax - полное число секторов, no и ne - показатели преломления для обыкновенной и необыкновенной волн соответственно,

далее процесс повторяли для каждого из последующих секторов после второго сектора до момента завершения формирования SVR, в качестве материала кристаллической пластины использовали исландский шпат (СаСО3), последовательное травление каждого из секторов SVR осуществляли с длиной волны излучения ближнего ИК диапазона спектра. Второй сектор (h2=0.37 мкм) был изготовлен при плотности мощности 6.8 МВт/см2, частоте следования импульсов 80 кГц, скорости перемещения сфокусированного пучка 1000 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 1. Третий сектор (h3=0.74 мкм) был изготовлен при плотности мощности 7.1 МВт/см2, частоте следования импульсов 75 кГц, скорости перемещения сфокусированного пучка 950 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 1. Четвертый сектор (h4=1.12 мкм) был изготовлен при плотности мощности 7.5 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного пучка 900 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Пятый сектор (h5=1.49 мкм) был изготовлен при плотности мощности 8.0 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного пучка 850 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Шестой сектор (h6=1.86 мкм) был изготовлен при плотности мощности 7.8 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного пучка 900 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 3. Седьмой сектор (h7=2.23 мкм) был изготовлен при плотности мощности 9.1 МВт/см2, частоте следования импульсов 65 кГц, скорости перемещения сфокусированного пучка 850 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 3. Восьмой сектор (h8=2.61 мкм) был изготовлен при плотности мощности 10.0 МВт/см2, частоте следования импульсов 65 кГц, скорости перемещения сфокусированного пучка 850 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 4. Девятый сектор (h9=2.98 мкм) был изготовлен при плотности мощности 11.5 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного пучка 800 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 4. Десятый сектор (h10=3.35 мкм) был изготовлен при плотности мощности 12.0 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного пучка 800 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. Одиннадцатый сектор (h11=3.72 мкм) был изготовлен при плотности мощности 11.8 МВт/см2, частоте следования импульсов 65 кГц, скорости перемещения сфокусированного пучка 850 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 6. Двенадцатый сектор (h12=4.09 мкм) был изготовлен при плотности мощности 13.6 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного пучка 800 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 6. Тринадцатый сектор (h13=4.47 мкм) был изготовлен при плотности мощности 14.1 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного пучка 800 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Четырнадцатый сектор (h14=4.84 мкм) был изготовлен при плотности мощности 15.3 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного пучка 750 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Пятнадцатый сектор (h15=5.21 мкм) был изготовлен при плотности мощности 16.2 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного пучка 750 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Шестнадцатый сектор (h16=5.58 мкм) был изготовлен при плотности мощности 16.0 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного пучка 800 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 8. Семнадцатый сектор (h17=5.96 мкм) был изготовлен при плотности мощности 17.4 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного пучка 750 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 8. Восемнадцатый сектор (h18=6.33 мкм) был изготовлен при плотности мощности 18.0 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного пучка 750 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 9. Девятнадцатый сектор (h19=6.70 мкм) был изготовлен при плотности мощности 19.4 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного пучка 700 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 9. Двадцатый сектор (h20=7.07 мкм) был изготовлен при плотности мощности 20.0 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного пучка 700 мм/с с количеством перемещений для каждой из линий параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. После изготовления пластина с SVR была подвергнута отжигу при температуре 520°С в течение 12 часов.

На фиг. 4 приведена компьютерная распечатка фотографий, выполненных с использованием ПЗС-камеры Gentec Beamage 3.0, результатов тестирования SVR, изготовленная в соотвествии с параметрами приведенными в описании изготовления SVR, фотография которой приведена на фигуре 3, в схеме с He-Ne лазером (λ=632.8 нм), направление вектора поляризации излучения которого было ориентировано вдоль оси X. SVR была размещена между двумя λ/4 пластинами, ориентация быстрой оси, первой из которых составляла «-45°» по отношению к направлению оси X, а второй - «+45°» по отношению к направлению оси X. Для выполнения тестирования быструю ось SVR ориентировали параллельно направлению вектора поляризации излучения He-Ne лазера. В схеме тестирования за второй пластиной λ/4 была предусмотрена установка поляризаторы, выполненного с возможностью вращения относительно оптической оси устройства тестирования SVR. Распечатка содержит фотографию распределения интенсивности радиально поляризованного пучка, сформированного SVR при отсутствии в схеме тестирования анализатора (фиг. 4а), а также фотографии распределения интенсивности, выполненные при четырех положениях анализатора по отношению к оси пропускания поляризатора (0°, 45°, 90°, 135°) (фиг. 4б). Белые стрелки показывают направления оси пропускания анализатора. При отсутствии анализатора в схеме тестирования SVR в фокальной плоскости собирающей линзы наблюдается распределение интенсивности в форме кольца (фиг. 4а). При введении в оптическую схему анализатора в дальнем поле наблюдаются типичные картины распределения интенсивности, характерные для радиально поляризованного света, заключающиеся в проявлении двух долей, вращающихся при вращении анализатора (фиг. 4б). Полученные результаты однозначно подтверждают что преобразование линейно поляризованного излучения He-Ne лазера при применении SVR совместно с четверть волновыми пластинами в радиально поляризованный свет высокого качества произошло (Machavariani G. et al. Spatially-variable retardation plate for efficient generation of radially-and azimuthally-polarized beams // Optics Communications. - 2008. - T. 281. - №. 4. - C. 732-738).

На фиг. 5 приведена компьютерная распечатка микрофотографии четвертого сектора (h4=1.12 мкм) SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление этого сектора было выполнено при плотности мощности 7.5 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 900 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Последующий отжиг пластины с SVR был выполнен при температуре 520°С в течение 12.5 часов. Сколы, выколки и трещины в области одного из секторов SVR с 20 секторами на компьютерной распечатке микрофотографии отсутствуют. Отсутствие на компьютерной распечатке микрофотографии светлых областей на темном фоне в скрещенных поляризаторах свидетельствует об отсутствии микросколов, микровыколок и микротрещин, то есть остаточных напряжений в SVR.

На фиг. 6 приведены профили шероховатости, выполненные на профилометре Hommel Tester Т8000, выделенной области четвертого сектора SVR, изготовленной в соответствии с параметрами, приведенными в описании к фиг. 3, до и после термообработки. Из сравнения результатов видно, что термообработка приводит к снижению значения шероховатости Rz до 35±5 нм.

На фиг. 7 приведен результат измерения глубины травления четвертого сектора SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 6.5 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 900 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Измеренная глубина травления данного сектора составила 0.33 мкм, а ее относительное отклонение от необходимой глубины (h4=1.12 мкм) - 70.5%. Отклонение по глубине приводит к ошибке в фазовом сдвиге, осуществляемом каждым из секторов SVR, и таким образом сказывается на качестве преобразования лазерного пучка тем самым ограничивая применение SVR для создания радиально поляризованного света. Последующий отжиг пластины с SVR не проводился.

На фиг. 8 приведена компьютерная распечатка микрофотографии четвертого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 8.3 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 900 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Видно, что на компьютерной распечатке микрофотографии на темном фоне присутствуют светлые области, наличие которых указывает на то, что при превышении верхней границы диапазона плотностей мощности, указанных в ограничительной части для первой группы секторов, в области обработки появляются механические напряжения - трещины, сколы и выколки. Последующий отжиг пластины с SVR в связи с наличием трещин и сколов в секторе SVR не проводился, пластина не пригодна для ее использования в качестве оптического элемента для преобразования лазерного пучка.

На фиг. 9 приведен результат измерения глубины травления четвертого сектора, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 7.5 МВт/см2, частоте следования импульсов 65 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 900 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Измеренная глубина травления составила 0.97 мкм, ее относительное отклонение от необходимой (h4=1.12 мкм) - 13.4%. Качество преобразования лазерного пучка, осуществляемого SVR, будет нарушена. Последующий отжиг пластины с SVR не проводился.

На фиг. 10 приведена компьютерная распечатка микрофотографии четвертого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 7.5 МВт/см2, частоте следования импульсов 85 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 900 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. В скрещенных поляризаторах на темном фоне проявляются светлые области, свидетельствующие о наличии трещин, сколов и выколок. Уменьшение значения частоты следования импульсов относительно значений, указанных в ограничительной части для первой группы секторов, приводит к остаточным механическим напряжениям на пластине СаСО3, ограничивая использование изготовленной SVR для получения радиально поляризованного света, в связи с чем последующий отжиг пластины с SVR не проводился.

На фиг. 11 приведена компьютерная распечатка микрофотографии четвертого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 7.5 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. На приведенной микрофотографии видно, что в области обработки существуют остаточные механические напряжения - на темном фоне присутствуют светлые области, свидетельствующие о наличии трещин, сколов и выколок. Эксплуатация SVR, изготовленных при значениях скорости сканирования меньше значений, указанных в ограничительной части для первой группы секторов, не возможна. Отжиг пластин с SVR не проводился.

На фиг. 12 приведена компьютерная распечатка микрофотографии четвертого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 7.5 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 1050 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Превышение значения скорости сканирования над значениями, указанными в ограничительной части для первой группы секторов, приводит к отсутствию четких границ сектора. Последующий отжиг пластины с SVR не проводился.

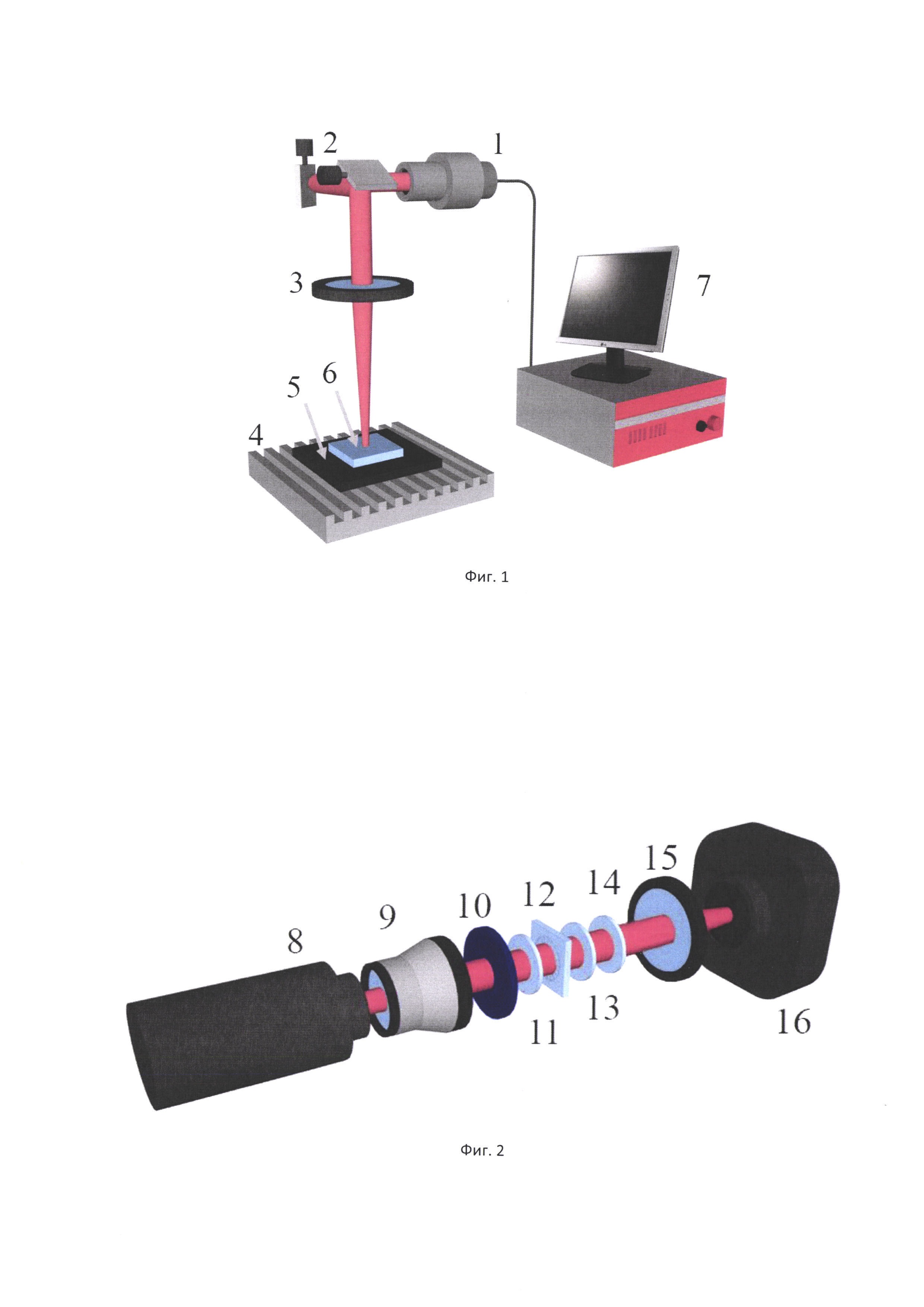

На фиг. 13 приведен результат измерения глубины травления четвертого сектора (h4=1.12 мкм) SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было выполнено при плотности мощности 7.5 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 3. Измеренное значение глубины травления составило 1.76 мкм, относительное отклонение от рассчитанного значения (h4=1.12 мкм) - 57.1%. Преобразования лазерного пучка с применением SVR, содержащей сектор со столь значительным отклонением по глубине, будет сопровождаться искажением контура радиального пучка. Отжиг пластины с SVR не проводился.

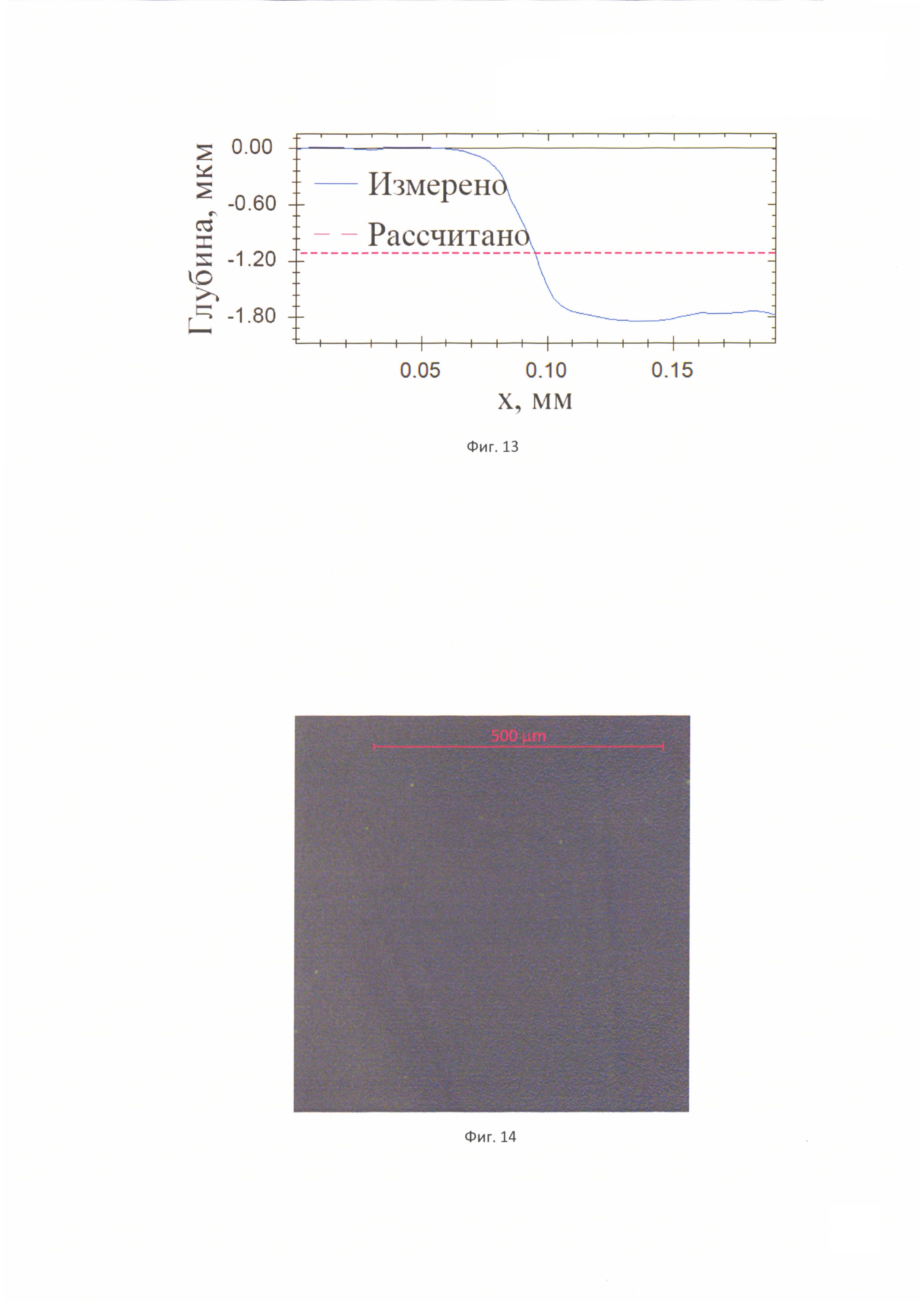

На фиг. 14 приведена компьютерная распечатка микрофотографии десятого сектора (h10=3.35 мкм) SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление этого сектора было выполнено при плотности мощности 12.0 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. Последующий отжиг пластины с SVR был выполнен при температуре 520°С в течение 12.5 часов. Сколы, выколки и трещины в области одного из секторов SVR с 20 секторами на компьютерной распечатке микрофотографии отсутствуют. Отсутствие на компьютерной распечатке микрофотографии светлых областей на темном фоне в скрещенных поляризаторах свидетельствует об отсутствии микросколов, микровыколок и микротрещин, то есть остаточных напряжений в SVR.

На фиг. 15 приведен результат измерения глубины травления десятого сектора SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 7.5 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. Измеренная глубина травления данного сектора составила 2.52 мкм, а ее относительное отклонение от необходимой глубины (h10=3.35 мкм) - 24.8%. Отклонение по глубине приводит к ошибке в фазовом сдвиге, сказывающемся на качестве преобразования лазерного пучка, и ограничивает применение SVR для создания радиально поляризованного света. Последующий отжиг пластины с SVR не проводился.

На фиг. 16 приведена компьютерная распечатка микрофотографии десятого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 12.3 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. Видно, что на компьютерной распечатке микрофотографии на темном фоне присутствуют светлые области, наличие которых указывает на то, что при превышении верхней границы диапазона плотностей мощности, указанных в ограничительной части для второй группы секторов, в области обработки появляются механические напряжения - трещины, сколы и выколки. Последующий отжиг пластины с SVR в связи с наличием трещин и сколов в секторе SVR не проводился, пластина не пригодна для ее использования в качестве оптического элемента для преобразования лазерного пучка.

На фиг. 17 приведен результат измерения глубины травления десятого сектора, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 12.0 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. Измеренная глубина травления составила 2.88 мкм, ее относительное отклонение от необходимой (h10=3.35 мкм) - 14.0%. Качество преобразования лазерного пучка, осуществляемого SVR, будет нарушено. Последующий отжиг пластины с SVR не проводился.

На фиг. 18 приведена компьютерная распечатка микрофотографии десятого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 12.0 МВт/см2, частоте следования импульсов 75 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. В скрещенных поляризаторах на темном фоне проявляются светлые области, свидетельствующие о наличии трещин, сколов и выколок. Уменьшение значения частоты следования импульсов относительно значений, указанных в ограничительной части для второй группы секторов, приводит к остаточным механическим напряжениям на пластине СаСО3, ограничивая использование изготовленной SVR для получения радиально поляризованного света, в связи с чем последующий отжиг пластины с SVR не проводился.

На фиг. 19 приведена компьютерная распечатка микрофотографии десятого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 12.0 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. На приведенной микрофотографии видно, что в области обработки существуют остаточные механические напряжения - на темном фоне присутствуют светлые области, свидетельствующие о наличии трещин, сколов и выколок. Эксплуатация SVR, изготовленных при значениях скорости сканирования меньше значений, указанных в ограничительной части для второй группы секторов, не возможна. Отжиг пластин с SVR не проводился.

На фиг. 20 приведена компьютерная распечатка микрофотографии десятого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 12.0 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 950 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 3. Превышение значения скорости сканирования над значениями, указанными в ограничительной части для второй группы секторов, приводит к отсутствию четких границ сектора. Последующий отжиг пластины с SVR не проводился.

На фиг. 21 приведен результат измерения глубины травления десятого сектора SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было выполнено при плотности мощности 12.0 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 6. Измеренное значение глубины травления составило 3.97 мкм, относительное отклонение от рассчитанного значения (h10=3.35 мкм) - 18.5%. Преобразование лазерного пучка с применением SVR, содержащей сектор с подобным отклонением по глубине, будет сопровождаться искажением контура радиального пучка. Отжиг пластины с SVR не проводился.

На фиг. 22 приведена компьютерная распечатка микрофотографии четырнадцатого сектора (h14=4.84 мкм) SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление этого сектора было выполнено при плотности мощности 15.3 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Последующий отжиг пластины с SVR был выполнен при температуре 520°С в течение 12.5 часов. Сколы, выколки и трещины в области одного из секторов SVR с 20 секторами на компьютерной распечатке микрофотографии отсутствуют. Отсутствие на компьютерной распечатке микрофотографии светлых областей на темном фоне в скрещенных поляризаторах свидетельствует об отсутствии микросколов, микровыколок и микротрещин, то есть остаточных напряжений в SVR.

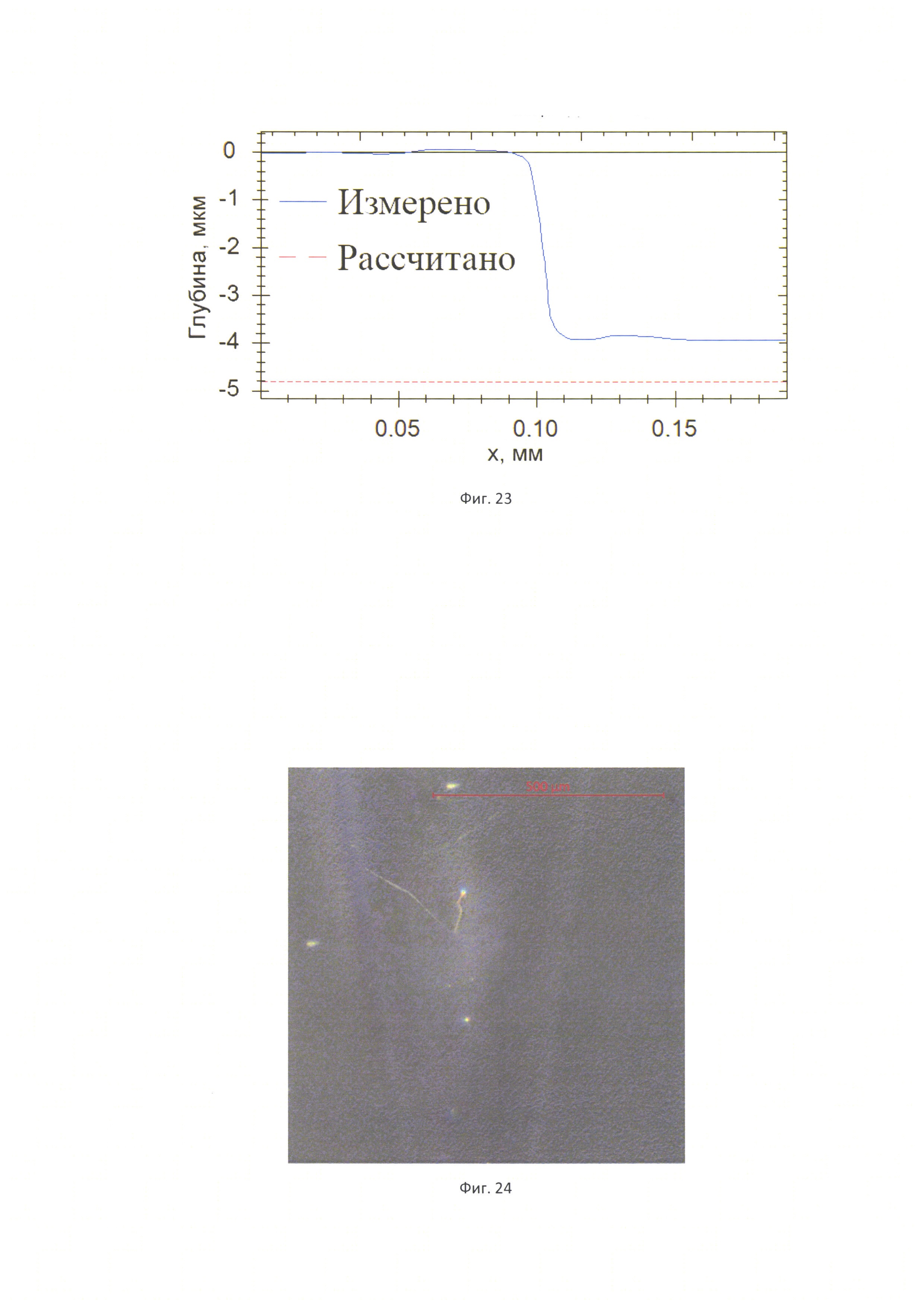

На фиг. 23 приведен результат измерения глубины травления четырнадцатого сектора SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 11.5 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Измеренная глубина травления данного сектора составила 4.19 мкм, а ее относительное отклонение от необходимой глубины (h14=4.84 мкм) - 13.4%. Отклонение по глубине приводит к ошибке в фазовом сдвиге, сказывающемся на качестве преобразования лазерного пучка, и ограничивает применение SVR для создания радиально поляризованного света. Последующий отжиг пластины с SVR не проводился.

На фиг. 24 приведена компьютерная распечатка микрофотографии четырнадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 16.5 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Видно, что на компьютерной распечатке микрофотографии на темном фоне присутствуют светлые области, наличие которых указывает на то, что при превышении верхней границы диапазона плотностей мощности, указанных в ограничительной части для третьей группы секторов, в области обработки появляются механические напряжения - трещины, сколы и выколки. Последующий отжиг пластины с SVR в связи с наличием трещин и сколов в секторе SVR не проводился, пластина не пригодна для ее использования в качестве оптического элемента для преобразования лазерного пучка.

На фиг. 25 приведен результат измерения глубины травления четырнадцатого сектора, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 15.3 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Измеренная глубина травления составила 4.35 мкм, ее относительное отклонение от необходимой (h14=4.84 мкм) - 10.1%. Качество преобразования лазерного пучка, осуществляемого SVR, будет нарушено. Последующий отжиг пластины с SVR не проводился.

На фиг. 26 приведена компьютерная распечатка микрофотографии четырнадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 15.3 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. В скрещенных поляризаторах на темном фоне проявляются светлые области, свидетельствующие о наличии трещин, сколов и выколок. Уменьшение значения частоты следования импульсов относительно значений, указанных в ограничительной части для третьей группы секторов, приводит к остаточным механическим напряжениям на пластине СаСО3, ограничивая использование изготовленной SVR для получения радиально поляризованного света, в связи с чем последующий отжиг пластины с SVR не проводился.

На фиг. 27 приведена компьютерная распечатка микрофотографии четырнадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 15.3 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. На приведенной микрофотографии видно, что в области обработки существуют остаточные механические напряжения - на темном фоне присутствуют светлые области, свидетельствующие о наличии трещин, сколов и выколок. Эксплуатация SVR, изготовленных при значениях скорости сканирования меньше значений, указанных в ограничительной части для третьей группы секторов, не возможна. Отжиг пластин с SVR не проводился.

На фиг. 28 приведена компьютерная распечатка микрофотографии четырнадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 15.3 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 900 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Превышение значения скорости сканирования над значениями, указанными в ограничительной части для третьей группы секторов, приводит к отсутствию четких границ сектора. Последующий отжиг пластины с SVR не проводился.

На фиг. 29 приведен результат измерения глубины травления четырнадцатого сектора SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было выполнено при плотности мощности 15.3 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 8. Измеренное значение глубины травления составило 5.65 мкм, относительное отклонение от рассчитанного значения (h14=4.84 мкм) - 16.7%. Качество преобразования лазерного пучка с применением SVR, содержащей сектор с отклонением по глубине, будет неудовлетворительным. Отжиг пластины с SVR не проводился.

На фиг. 30 приведена компьютерная распечатка микрофотографии двадцатого сектора (h20=7.07 мкм) SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Т равление этого сектора было выполнено при плотности мощности 20.0 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. Последующий отжиг пластины с SVR был выполнен при температуре 520°С в течение 12.5 часов. Сколы, выколки и трещины в области одного из секторов SVR с 20 секторами на компьютерной распечатке микрофотографии отсутствуют. Отсутствие на компьютерной распечатке микрофотографии светлых областей на темном фоне в скрещенных поляризаторах свидетельствует об отсутствии микросколов, микровыколок и микротрещин, то есть остаточных напряжений в SVR.

На фиг. 31 приведен результат измерения глубины травления двадцатого сектора SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 15.7 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. Измеренная глубина травления данного сектора составила 5.98 мкм, а ее относительное отклонение от необходимой глубины (h20=7.07 мкм) - 15.4%. Отклонение по глубине приводит к ошибке в фазовом сдвиге, сказывающемся на качестве преобразования лазерного пучка, и ограничивает применение SVR для создания радиально поляризованного света. Последующий отжиг пластины с SVR не проводился.

На фиг. 32 приведена компьютерная распечатка микрофотографии двадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 20.3 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. Видно, что на компьютерной распечатке микрофотографии на темном фоне присутствуют светлые области, наличие которых указывает на то, что при превышении верхней границы диапазона плотностей мощности, указанных в ограничительной части для четвертой группы секторов, в области обработки появляются механические напряжения - трещины, сколы и выколки. Последующий отжиг пластины с SVR в связи с наличием трещин и сколов в секторе SVR не проводился, пластина не пригодна для ее использования в качестве оптического элемента для преобразования лазерного пучка.

На фиг. 33 приведен результат измерения глубины травления двадцатого сектора, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было осуществлено при плотности мощности 20.0 МВт/см2, частоте следования импульсов 45 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. Измеренная глубина травления составила 6.30 мкм, ее относительное отклонение от необходимой (h20=7.07 мкм) - 10.9%. Качество преобразования лазерного пучка, осуществляемого SVR, будет снижено. Последующий отжиг пластины с SVR не проводился.

На фиг. 34 приведена компьютерная распечатка микрофотографии двадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 20.0 МВт/см2, частоте следования импульсов 65 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. В скрещенных поляризаторах на темном фоне проявляются светлые области, свидетельствующие о наличии трещин, сколов и выколок. Уменьшение значения частоты следования импульсов относительно значений, указанных в ограничительной части для четвертой группы секторов, приводит к остаточным механическим напряжениям на пластине СаСО3, ограничивая использование изготовленной SVR для получения радиально поляризованного света, в связи с чем последующий отжиг пластины с SVR не проводился.

На фиг. 35 приведена компьютерная распечатка микрофотографии двадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 20.0 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 650 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. На приведенной микрофотографии видно, что в области обработки существуют остаточные механические напряжения - на темном фоне присутствуют светлые области, свидетельствующие о наличии трещин, сколов и выколок. Эксплуатация SVR, изготовленных при значениях скорости сканирования меньше значений, указанных в ограничительной части для четвертой группы секторов, не возможна. Отжиг пластин с SVR не проводился.

На фиг. 36 приведена компьютерная распечатка микрофотографии двадцатого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в линейно поляризованном свете при скрещенных поляризаторе и анализаторе. Травление данного сектора SVR было выполнено при плотности мощности 20.0 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 850 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. Превышение значения скорости сканирования над значениями, указанными в ограничительной части для четвертой группы секторов, приводит к отсутствию четких границ сектора. Последующий отжиг пластины с SVR не проводился.

На фиг. 37 приведен результат измерения глубины травления двадцатого сектора SVR, содержащей 20 секторов, выполненного на профилометре Hommel Tester Т8000. Травление данного сектора SVR было выполнено при плотности мощности 20.0 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 11. Измеренное значение глубины травления составило 7.89 мкм, относительное отклонение от рассчитанного значения (h20=7.07 мкм) - 11.5%. Качество преобразования лазерного пучка с применением SVR, содержащей сектор с отклонением по глубине, будет снижено. Отжиг пластины с SVR не проводился.

На фиг. 38 приведен профиль шероховатости внутри четвертого сектора SVR, содержащей 20 секторов, снятый с применением профилометра Hommel Tester Т8000. Травление данного сектора SVR было выполнено при плотности мощности 7.6 МВт/см2, частоте следования импульсов 70 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 900 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 2. Последующий отжиг пластины с SVR был выполнен при температуре 480°С в течение 12 часов. Приведенный профиль шероховатости показывает, что снижение шероховатости Rz после проведения отжига незначительно. Отжиг пластины с SVR при температуре 480°С, меньшей, чем значения температуры, приведенные в ограничительной части, не является эффективным.

На фиг. 39 приведена компьютерная распечатка микрофотографии десятого сектора SVR, содержащей 20 секторов, выполненная на оптическом микроскопе Carl Zeiss Axio Imager Al в проходящем свете. Травление данного сектора SVR было выполнено при плотности мощности 12.0 МВт/см2, частоте следования импульсов 60 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 800 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 5. Последующий отжиг пластины с SVR был выполнен при температуре 570°С в течение 12 часов. На микрофотографии видно, что пластина с SVR потеряла свою прозрачность. Отжиг пластины при температуре, превышающей значения, указанные в ограничительной части, не допустим.

На фиг. 40 приведен профиль шероховатости внутри четырнадцатого сектора SVR, содержащей 20 секторов, снятый с применением профилометра Hommel Tester Т8000. Травление данного сектора SVR было выполнено при плотности мощности 15.3 МВт/см2, частоте следования импульсов 55 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 750 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 7. Последующий отжиг пластины с SVR был выполнен при температуре 520°С в течение 10 часов. Из приведенного профиля шероховатости видно, что длительность отжига пластины с SVR в течение 10 часов не достаточна для уменьшения шероховатости Rz в области обработки до 35±5 нм.

На фиг. 41 приведен профиль шероховатости внутри двадцатого сектора SVR, содержащей 20 секторов, снятый с применением профилометра Hommel Tester Т8000. Травление данного сектора SVR было выполнено при плотности мощности 20.0 МВт/см2, частоте следования импульсов 50 кГц, скорости перемещения сфокусированного лазерного пучка в плоскости контакта кристаллической пластины СаСО3 и пластины прессованного графита 700 мм/с, с количеством перемещений для каждой из линий, параллельных радиусу сектора по направлению от края сектора SVR к ее центру, равным 10. Последующий отжиг пластины с SVR не проводился. Из приведенного профиля шероховатости видно, что шероховатость поверхности Rz в области обработки равна 50±5 нм.

Для изготовления SVR была использована серийно выпускаемая установка «Минимаркер-2» (фиг. 1), содержащая следующие основные элементы: волоконный иттербиевый лазер 1, гальванометрическое сканирующее устройство на базе приводов G325DT «GSI Lumonics» 2, объектив плоского поля 3, неподвижный стол 4, на котором размещалась углеродосодержащая пластина 5, на которую сверху устанавливалась пластина исландского шпата 6. Управление всеми узлами установки и параметрами лазерного излучения осуществлялось персональным компьютером 7 и специальным программным обеспечением.

Устройство работает следующим образом. Лазерное излучение волоконного иттербиевого лазера 1 с длинной волны λ=1.064 мкм, максимальной средней мощностью Р=20 Вт, длительностью импульса τ=4-200 нс и частотой следования импульсов ν=1-100 кГц, позиционировалось в область обработки с помощью гальванометрической сканирующей системы 2, обеспечивающей перемещение лазерного пучка по осям х и у со скоростью S до 8000 мм/с. Фокусировка лазерного пучка в плоскости контакта пластины исландского шпата 4 и твердотельной углеродной мишени 5 осуществлялась с применением объектива плоского поля 3 с фокусным расстоянием ƒ=210 мм, создающего диаметр пучка в перетяжке d0=50 мкм и позволяющего осуществлять обработку в поле размером 100×100 мм.

Для тестирования SVR была использована экспериментальная установка содержащая следующие основные элементы: He-Ne лазер 8 с λ=0.6328 мкм, телескопическую систему с трехкратным увеличением 9, поляризатор 10, обеспечивающий ориентацию вектора поляризации излучения He-Ne лазера параллельно оси х, четверть волновую пластинку 11, быстрая ось которой ориентирована под углом «-45°» к оси х, четверть волновую пластинку 13, быстрая ось которой ориентирована под углом «+45°» к оси х, анализатор 14 выполненный с возможностью вращения относительно оптической оси, собирающую линзу 15, ПЗС камеру «Gentec Beamage 3.0» 16. Тестируемая SVR 12 устанавливалась между первой и второй пластинами, при этом ее быстрая ось ориентировалась параллельно направлению вектора поляризации на выходе He-Ne лазера.

Подтверждение преобразование линейно поляризованного излучения, испускаемого He-Ne лазером в излучение с радиальной поляризацией, базировалось на общепринятой процедуре (Machavariani G. et al. Spatially-variable retardation plate for efficient generation of radially-and azimuthally-polarized beams // Optics Communications. - 2008. - T. 281. - №. 4. - C. 732-738) регистрации распределения интенсивности в дальнем поле, т.е. в фокальной плоскости линзы 15, сначала в случае отсутствия анализатора 14, а далее при введении его в схему экспериментальной установки тестирования и ориентации оси его пропускания в четырех положениях: 0°, 45°, 90°, 135° по отношению к направлению пропускания поляризатора 10.

И регистрация ПЗС камерой 16 характерной картины распределения интенсивностей в форме кольца при отсутствии анализатора 14 в схеме экспериментальной установки тестирования SVR, и регистрация характерных картин распределения интенсивностей с двумя долями, изменяющими расположения в зависимости от ориентации направления пропускания анализатора (0°, 45°, 90°, 135°) по отношению к направлению пропускания поляризатора 10 однозначно указывает на то, что преобразование линейно-поляризованного излучение в радиально-поляризованное произошло.

Работу схемы экспериментальной установки по тестированию SVR можно описать следующим образом. Телескопическая система 9 с увеличением 3х расширяла пучок линейно поляризованного излучения He-Ne лазера до 4.5 мм, ориентация направления вектора поляризации в котором устанавливалась параллельно оси х поляризатором 10, и далее, проходя через первую четверть волновую пластину 11, преобразовывалась ее в циркулярно поляризованное излучение, варьируемое задерживание по фазе в котором, осуществлялось тестируемой SVR 12, приводя к образованию радиально поляризованного излучения после прохождения второй четверть волновой пластины 13.

Все результаты исследования секторов SVR в скрещенных поляризаторах для определения остаточных механических напряжений, и все результаты измерений глубин секторов SVR и их отклонений от рассчитанных, а также все результаты измерений профилей шероховатости секторов SVR до и после дополнительного отжига показали, что сектора SVR, выполненные с ограничениями формулой изобретения в заявляемом способе, позволяют изготовить SVR, результаты тестирования которой, однозначно свидетельствуют о ее способности преобразовывать линейно-поляризованное излучения гауссого пучка в пучок с радиальной поляризацией высокого качества. Качество преобразования однозначно подтверждается картинами тестирования SVR в дальнем поле по общепринятой процедуре тестирования.

Преобразование линейно-поляризованного гауссова пучка в пучок с радиальной поляризацией становится возможным благодаря варьируемому задерживанию по фазе, создаваемому многосекторной спиральной фазовой пластиной SVR, изготовленной в соответствии с ограничениями формулой изобретения в заявляемом способе.

Реферат

Изобретение относится к области изготовления оптических элементов, обеспечивающих преобразование гауссовых пучков в кольцевые пучки с радиальной поляризацией. Способ изготовления многосекторной спиральной фазовой пластины с варьируемым задерживанием по фазе (SVR) с числом секторов, равным N, на пластине из исландского шпата, кристаллическая ось которой ориентирована параллельно поверхности пластины, в котором число секторов Nделят на 4 группы, в каждой из которой выбирают число секторов N/4, а последовательное травление каждого из секторов пластины за исключением первого, толщина которого равна толщине кристаллической пластины, на заданную глубину:где λ - длина волны, N - номер сектора, nи n- показатели преломления для обыкновенной и необыкновенной волн соответственно, осуществляют путем перемещения сфокусированного пучка лазерного излучения ближнего ИК диапазона наносекундной длительности импульса в плоскости контакта кристаллической пластины и пластины прессованного графита, в пределах сектора, при этом направление первой и последующих линий перемещения выбирают параллельным радиусу сектора, от которого начинают перемещение и которое осуществляют от края сектора SVR к ее центру, далее процесс повторяют для каждого из последующих секторов до момента завершения формирования SVR, при этом в каждой из групп вводят ограничения на плотность мощности, частоту следования импульсов, скорость перемещения сфокусированного пучка и количества перемещений для каждой из линий параллельных радиусу сектора, значения которых указаны в формуле изобретения, а после завершения формирования SVR проводят отжиг в печи при температуре не ниже 500 С и не выше 550 С с длительностью отжига не менее 12 часов. Техническим результатом изобретения является повышение качества изготовления SVR. 41 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ формирования двухлепестковых вихревых световых полей и устройство для его осуществления

Комментарии