Матрица тонкопленочных приводных зеркал и способ ее изготовления - RU2143715C1

Код документа: RU2143715C1

Чертежи

Описание

Изобретение относится к оптической проекционной системе, а более конкретно - к матрице тонкопленочных приводных зеркал размерностью M • N, в которой каждое тонкопленочное приводное зеркало имеет биморфную структуру, для использования в системе и способу для ее изготовления.

Среди различных систем видеоизображения, используемых в технике, известна оптическая проекционная система, которая позволяет получать высокое качество изображений большого размера. В такой оптической проекционной системе свет от лампы равномерно падает на матрицу, например, размерностью М • N приводных зеркал, в которой каждое зеркало связано с каждым приводом. Привода могут быть сделаны из материала, перемещаемого электрическим способом, такого как пьезоэлектрический или электрострикционный материал, который деформируется в ответ при подаче на него электрического поля.

Световой луч, отраженный от каждого зеркала, падает на апертуру, например, оптического экрана. При подаче электрического сигнала на каждый привод изменяется относительное положение каждого зеркала по отношению к падающему световому лучу, вызывая таким образом изменение оптической траектории отраженного от каждого зеркала луча. Поскольку оптическая траектория каждого отраженного луча варьируется, то изменяется количество света, отраженного от каждого зеркала, которое проходит через апертуру, модулируя таким образом интенсивность светового луча. Промодулированные световые лучи передаются через апертуру на проекционный экран через соответствующее оптическое устройство, такое как проекционная линза, чтобы получить на нем, таким образом, изображение.

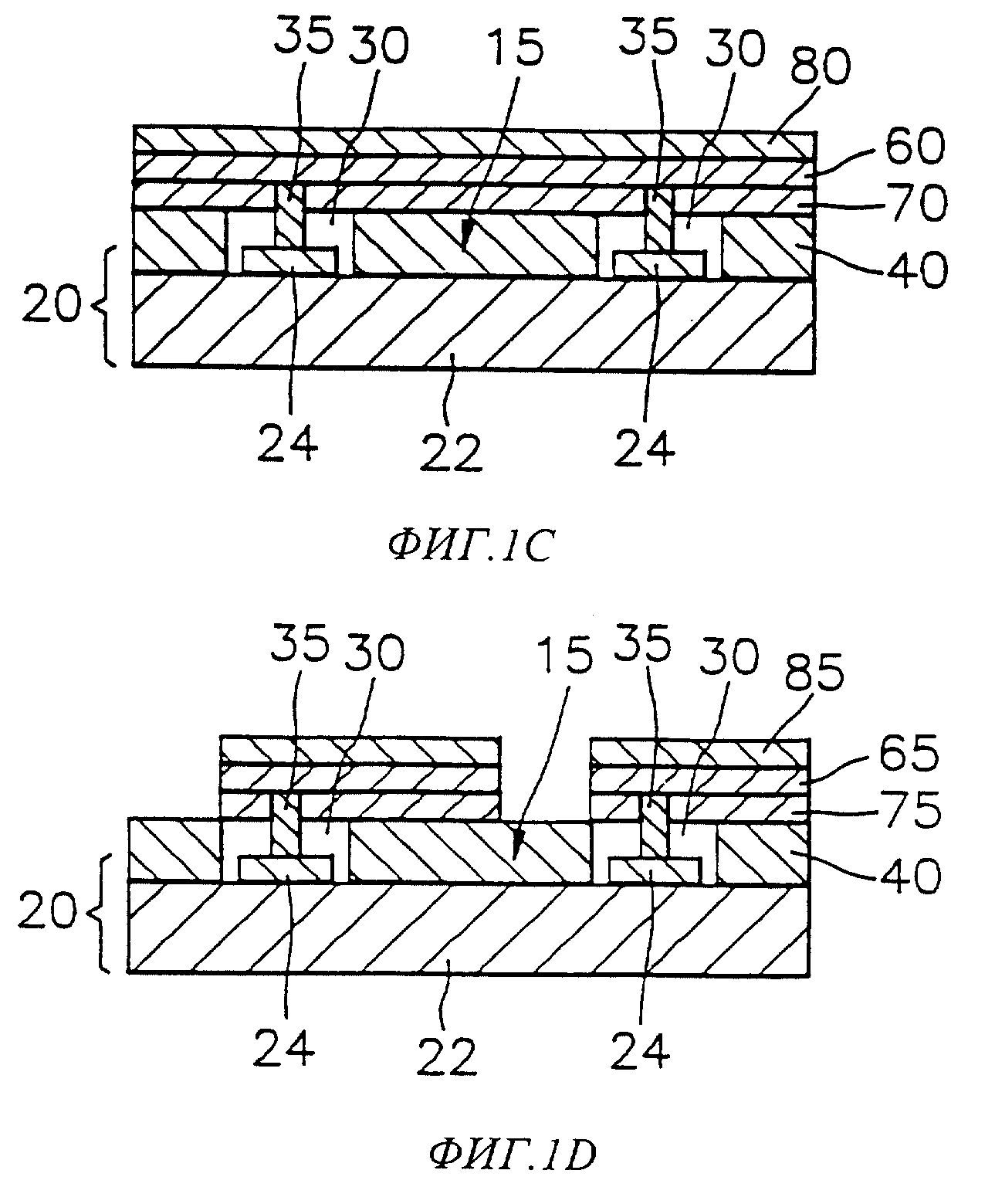

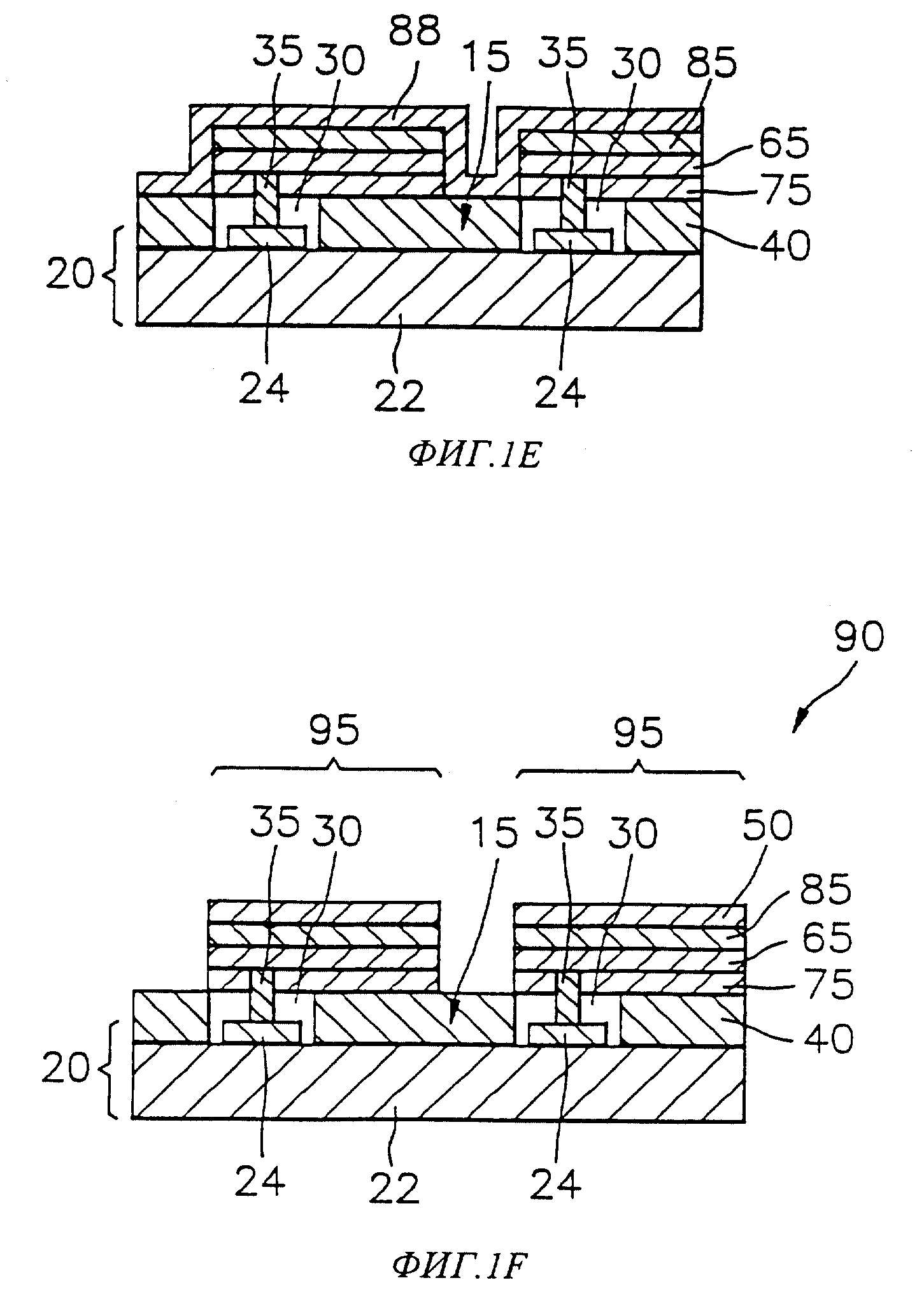

На фиг. 1A - 1G изображены операции изготовления, которые входят в процесс изготовления матрицы 10 тонкопленочных приводных зеркал 11 размерностью М • N, где М и N - целые числа, описанной в совместной заявке США N 08/430628, озаглавленной "Матрица тонкопленочного приводного зеркала".

Процесс для изготовления матрицы 10 начинается с подготовки активной матрицы 20, которая имеет верхнюю поверхность и содержит подложку 22, матрицу транзисторов размерностью М • N (не показана), проводящий линейный образец (не показан) и матрицу соединительных выводов 24 размерностью М • N.

В следующем шаге на верхней поверхности активной матрицы 20 формируют тонкопленочный защитный слой с использованием способа распыления или напыления, если тонкопленочный защитный слой 40 сделан из металла, способа химического парофазного осаждения (CVD) или покрытия с вращением, если тонкопленочный защитный слой 40 изготовлен из фосфатно-силикатного стекла (ФСС), или способа CVD, если тонкопленочный защитный слой 40 изготовлен из поликремния.

После этого формируют опорный слой 15, включающий матрицу опорных элементов 30 размерностью М • N, окруженных тонкопленочным защитным слоем 40, в котором опорный слой 15 формируют путем создания матрицы пустых канавок размерностью М • N (не показана) на тонкопленочном защитном слое 40 с использованием способа фотолитографии, причем каждая из пустых канавок размещается вокруг каждого соединительного вывода 24, и формирования опорного элемента 30 в каждой пустой канавке, размещенной вокруг каждого соединительного вывода 24 с использованием способа распыления или CVD (фиг. 1A). Опорные узлы 30 изготовлены из изоляционного материала.

В следующем шаге эластичный слой 70, изготовленный из того же самого изоляционного материала, как и опорные узлы 30, формируют на верхней части опорного слоя 15 с использованием золя-геля (Sol-Gel) способом распыления или CVD. Впоследствии канал 35, изготовленный из металла, формируют в каждом опорном узле 30 путем создания первой матрицы отверстий размерностью М • N (не показана), причем каждое отверстие проходит от верхней части эластичного слоя 70 до верхней части каждого соединительного вывода 24 с использованием способа травления и заполнения их металлом, формируя, таким образом, канал 35 (фиг. 1B).

В следующем шаге формируют на верхней части эластичного слоя 70 с использованием способа распыления второй тонкопленочный слой 60, изготовленный из материала, проводящего электрический ток, включающий каналы 35. Второй тонкопленочный слой 60 подсоединяют электрическим способом к транзисторам через каналы 35, сформированные в опорных элементах 30.

Далее тонкопленочный слой 80, перемещаемый электрическим способом и изготовленный из пьезоэлектрического материала, например свинцово-циркониевого титаната (PZT), формируют на верхней части второго тонкопленочного слоя 60 с использованием способа распыления, способа CVD или способа Sol-Gel (фиг. 1С).

В следующем шаге тонкопленочный слой 80, перемещаемый электрическим способом, второй тонкопленочный слой 60 и эластичный слой 70 выполняют по образцу в матрице тонкопленочных элементов 85 размерностью М • N, перемещаемых электрическим способом, матрицу вторых тонкопленочных электродов 65 размерностью М • N и матрицу эластичных элементов 75 размерностью М • N с использованием способа фотолитографии или способа лазерной обработки до экспонирования опорного слоя 15 (фиг. 1D). Каждый второй тонкопленочный электрод 65 электрическим способом подсоединен к каждому транзистору через каждый канал 35, сформированный в каждом опорном узле 30, и выполняет роль сигнального электрода в тонкопленочных приводных зеркалах 11.

Далее, каждый тонкопленочный элемент 85, перемещаемый электрическим способом, подвергают тепловой обработке при высокой температуре, например для PZT около 650oC, чтобы обеспечить фазовый переход для формирования, таким образом, матрицы структур размерностью М • N, полученных в результате тепловой обработки. Поскольку каждый тонкопленочный элемент 85, перемещаемый электрическим способом, после тепловой обработки является достаточно тонким, то нет необходимости полировать его в случае, если он изготовлен из пьезоэлектрического материала: для этого можно использовать электрополировку при помощи сигнала, подаваемого в процессе обработки тонкопленочных приводных зеркал 11.

После выше упомянутого шага матрицу первых тонкопленочных электродов 50 размерностью М • N, изготовленную из проводящего электрический ток и отражающего свет материала, формируют наверху тонкопленочных элементов 85, перемещаемых электрическим способом, в матрице структур размерностью М • N, прошедших тепловую обработку, путем начального формирования слоя 88, изготовленного из проводящего электрический ток и отражающего свет материала, полностью покрывая матрицу структур размерностью М • N, прошедших тепловую обработку, включая экспонированный опорный слой 15, использующий способ распыления (фиг. 1E), и затем выборочного удаления слоя 88, использующего способ травления, получая в результате матрицу 90 со структурой 95 приводных зеркал размерностью М • N, в которой каждая структура 95 приводного зеркала включает в себя верхнюю поверхность и четыре боковых поверхности (фиг. 1F). Каждый первый тонкопленочный электрод 50 выполняет роль зеркала, а также электрода смещения в тонкопленочных приводных зеркалах 11.

Предшествующий шаг выполняют после полного покрытия верхней поверхности и четырех боковых поверхностей в каждой структуре 95 приводного зеркала с тонкопленочным защитным слоем (не показано).

Тонкопленочный защитный слой 40 опорного слоя 15 затем удаляют с использованием способа травления. Окончательно тонкопленочный защитный слой затем удаляют, формируя таким образом матрицу тонкопленочных приводных зеркал 11 размерностью М • N (фиг. 1G).

Существуют определенные недостатки, связанные с выше описанным способом для изготовления матрицы 10 тонкопленочных приводных зеркал 11 размерностью М • N. Образование тонкопленочных элементов 85, перемещаемых электрическим способом, происходит при высокой температуре, и поэтому следует осмотрительно подбирать нужный материал для тонкопленочного защитного слоя 40, способного выдерживать высокую температуру, требуемую при его образовании. Кроме того, поскольку способ для изготовления матрицы 10 включает в себя высокотемпературный процесс, то материалы, используемые для электродов в тонкопленочных приводных зеркалах 11 и проводящем линейном образце в активной матрице 20, должны также выдерживать высокую температуру, а такие материалы обычно дорогие и приводят, в свою очередь, к увеличению стоимости изготовления матрицы 10.

Более того, высокая температура, которая требуется в процессе образования тонкопленочных элементов 85, перемещаемых электрическим способом, может неблагоприятно сказываться на работоспособности каждого приводного зеркала 11, что может привести к выходу из строя матрицы 10.

Поэтому основной технической задачей настоящего изобретения является разработка матрицы тонкопленочных активных зеркал размерностью М • N для использования в оптической проекционной системе, которая не требует высокотемпературной обработки в процессе ее изготовления.

Другой технической задачей настоящего изобретения является разработка способа для изготовления матрицы тонкопленочных приводных зеркал размерностью М • N для использования в оптической проекционной системе, в котором отсутствует процесс высокотемпературной обработки, облегчая таким образом подбор материалов для тонкопленочного защитного слоя.

В соответствии с одним аспектом настоящего изобретения выполнена матрица тонкопленочных приводных зеркал размерностью М • N, где М и N - целые числа, для использования в оптической проекционной системе, при этом каждое тонкопленочное приводное зеркало имеет биморфную структуру, матрица содержит активную матрицу, имеющую верхнюю поверхность и включающую подложку с матрицей соединительных выводов размерностью М • N и матрицу транзисторов размерностью М • N, и матрицу приводных структур размерностью М • N, причем каждая приводная структура имеет ближние и отдаленные концы, каждая приводная структура включает в себя второй тонкопленочный электрод для работы в качестве второго электрода смещения, нижний элемент, перемещаемый электрическим способом, имеющий верхнюю и нижнюю поверхности, промежуточный тонкопленочный электрод для работы в качестве сигнального электрода, верхний элемент, перемещаемый электрическим способом, имеющий верхнюю и нижнюю поверхности, и первый тонкопленочный электрод для работы в качестве зеркала, а также первый электрод смещения, в котором верхние и нижние узлы, перемещаемые электрическим способом, отделены промежуточным тонкопленочным электродом, причем первый тонкопленочный электрод размещают на верхней поверхности верхнего элемента, перемещаемого электрическим способом, второй тонкопленочный электрод размещают на нижней поверхности нижнего элемента, перемещаемого электрическим способом, промежуточный тонкопленочный электрод электрическим способом подсоединяют к каждому транзистору через каждый соединительный вывод и ближний конец каждой приводной структуры прикрепляют к верхней поверхности активной матрицы, формируя таким образом тонкопленочное приводное зеркало, имеющее биморфную структуру.

В соответствии с другом аспектом настоящего изобретения выполнен способ для изготовления матрицы тонкопленочных приводных зеркал размерностью М • N, где М и N - целые числа, для использования в оптической проекционной системе, при этом каждое тонкопленочное приводное зеркало имеет биморфную структуру, способ содержит операции, по которым выполняют активную матрицу, имеющую верхнюю поверхность, при этом активная матрица включает в себя подложку с матрицей транзисторов размерностью М • N и матрицу соединительных выводов размерностью М • N, осаждают тонкопленочный защитный слой на верхней поверхности активной матрицы, удаляют части тонкопленочного защитного слоя, сформированного наверху каждого соединительного вывода на активной матрице, формируют второй тонкопленочный электродный слой, изготовленный из второго проводящего электрический ток материала наверху активной матрицы, включающей в себя тонкопленочный защитный слой, удаляют части второго тонкопленочного электродного слоя, сформированного наверху каждого соединительного вывода в активной матрице, осаждают нижний слой, перемещаемый электрическим способом, наверху активной матрицы и второй тонкопленочный электродный слой, создают матрицу отверстий размерностью М • N, каждое из которых имеет внутренние поверхности, проходящие от верхней части нижнего слоя, перемещаемого электрическим способом, до верхней части каждого соединительного вывода, формируют промежуточный электродный слой, изготовленный из первого материала, проводящего электрический ток, наверху нижнего слоя, перемещаемого электрическим способом, включающий в себя внутренние поверхности каждого отверстия, осаждают верхний слой, перемещаемый электрическим способом, наверху промежуточного электродного слоя при заполнении отверстий, формируют первый тонкопленочный электродный слой, изготовленный из проводящего электрический ток и отражающего свет материала, наверху верхнего слоя, перемещаемого электрическим способом, формируя таким образом многослойную структуру, включающую в себя первый тонкопленочный электродный слой, верхний слой, перемещаемый электрическим способом, промежуточный электродный слой, нижний слой, перемещаемый электрическим способом, и второй тонкопленочный электродный слой, выполняют образец многослойной структуры в матрице с полузаконченными приводными структурами размерностью М • N, в которой каждая из полузаконченных приводных структур включает в себя первый тонкопленочный электрод, верхний элемент, перемещаемый электрическим способом, промежуточный тонкопленочный электрод, нижний элемент, перемещаемый электрическим способом, и второй тонкопленочный электрод, и удаляют тонкопленочный защитный слой, формируя таким образом упомянутую матрицу тонкопленочных приводных зеркал размерностью М • N.

В дальнейшем изобретение поясняется конкретным

вариантом его осуществления со ссылками на сопровождающие чертежи, на которых:

фиг. 1A - 1G изображают схематически

поперечное сечение, которое иллюстрирует способ для изготовления матрицы

тонкопленочных приводных зеркал размерностью М • N, описанных раннее,

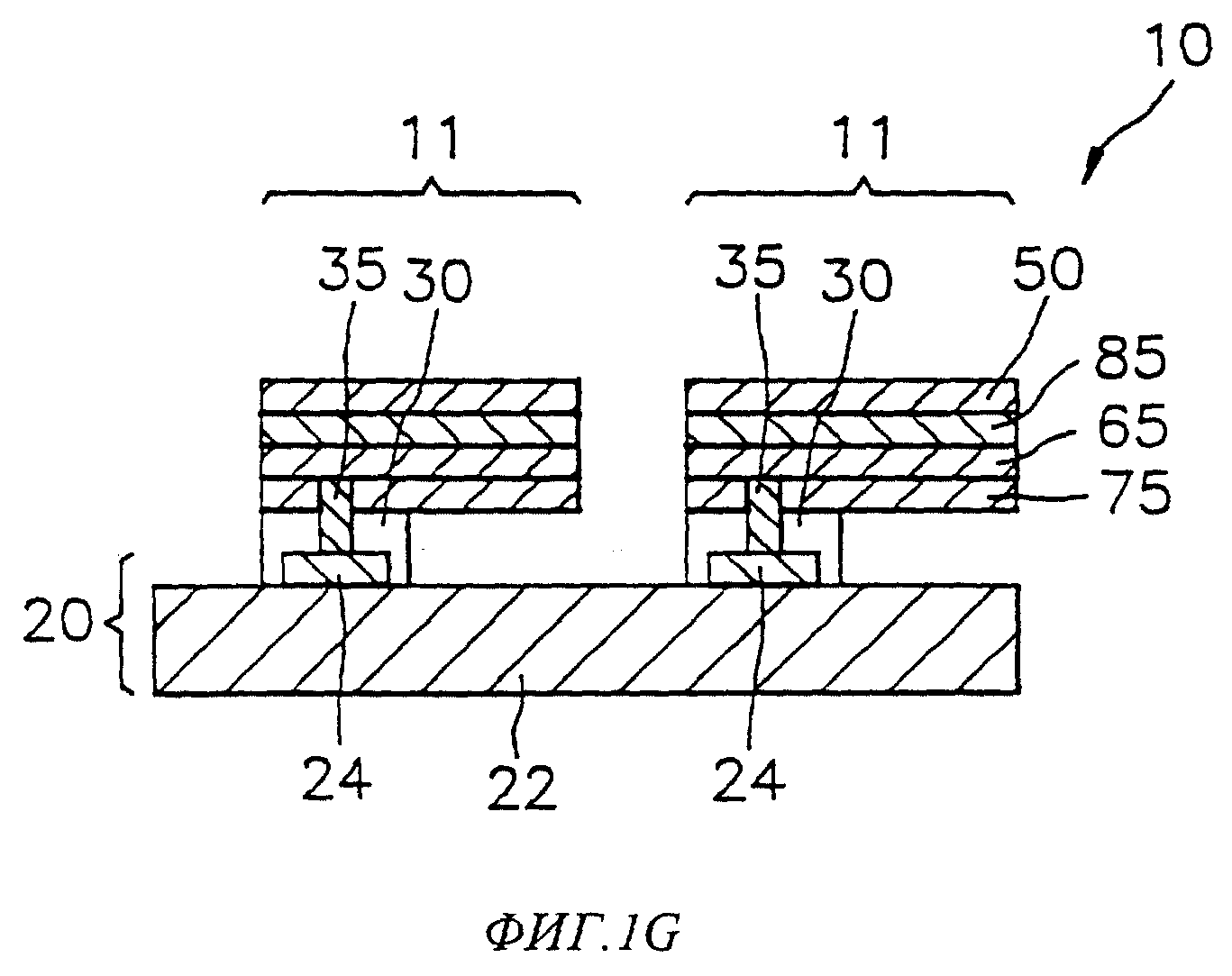

фиг. 2 изображает поперечное сечение в

перспективе матрицы тонкопленочных приводных зеркал размерностью М •

N согласно настоящему изобретению и

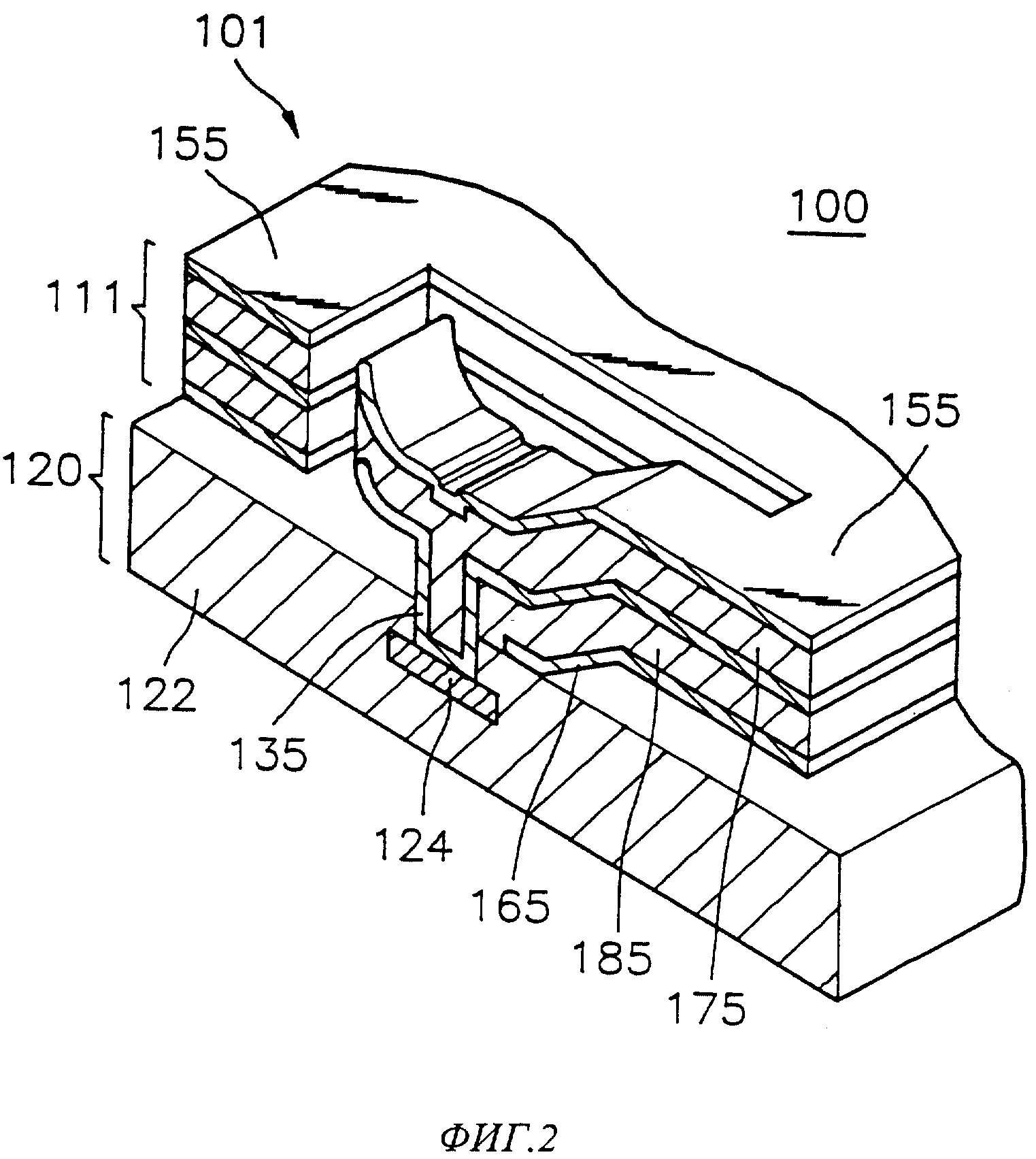

фиг. 3A - 3I изображают схематически поперечные сечения, представляющие

четвертый способ для изготовления матрицы тонкопленочных приводных зеркал

размерностью М • N согласно настоящему изобретению.

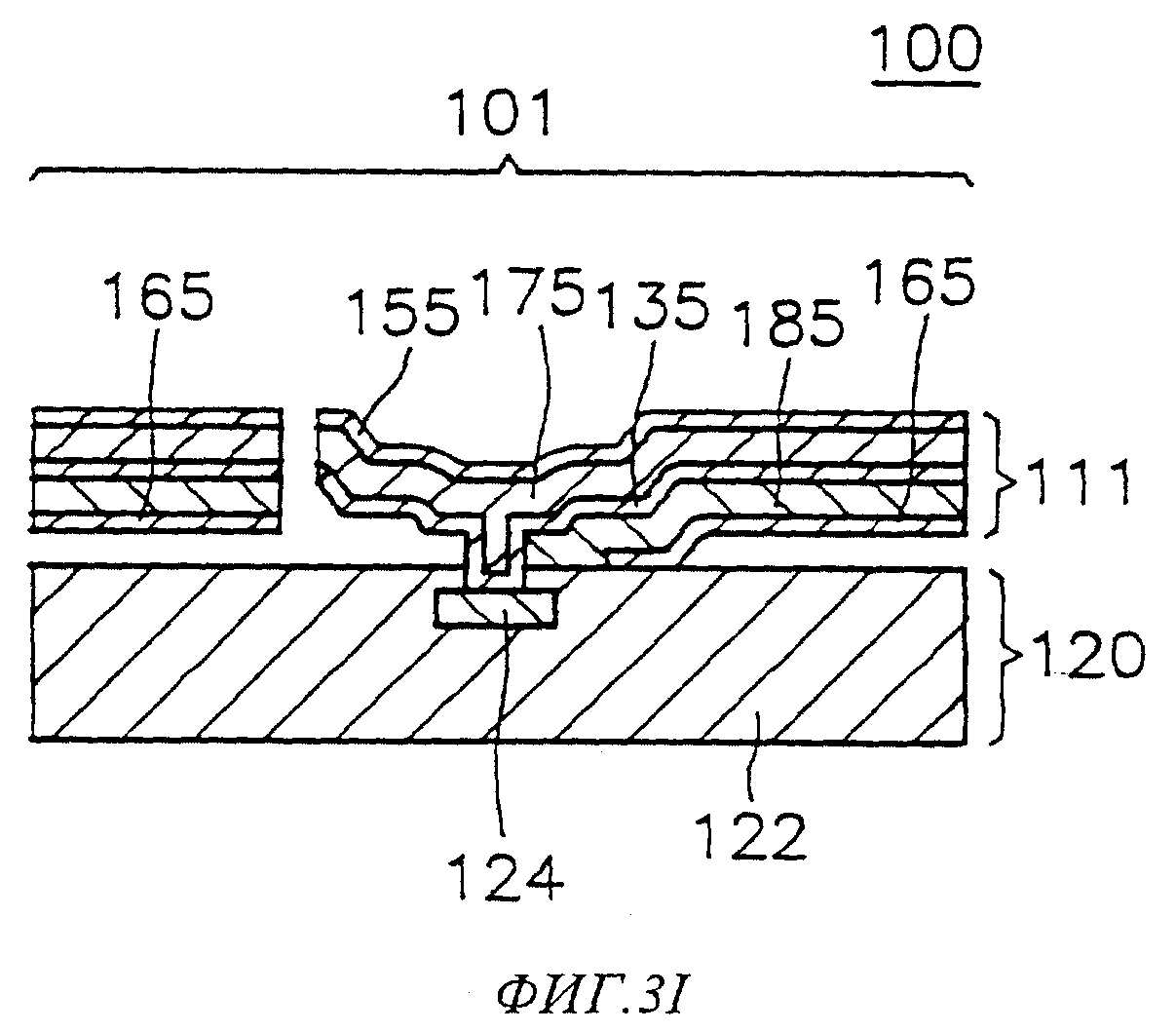

На. фиг. 2 и 3A - 3I изображены поперечные сечения в перспективе матрицы 100 тонкопленочных приводных зеркал 101 размерностью М • N, где М и N - целые числа, для использования в оптической проекционной системе и схематические поперечные сечения, представляющие четвертый способ для ее изготовления, согласно предпочтительным вариантам осуществления настоящего изобретения соответственно. Следует отметить, что одинаковые элементы, показанные на фиг. 2 и фиг. 3A - 3I, соответствуют тем же самым позициям.

На фиг. 2 представлены поперечные сечения в перспективе матрицы 100 тонкопленочных приводных зеркал 101 размерностью М • N, соответствующей настоящему изобретению, содержащей активную матрицу 120 и матрицу приводных структур 111 размерностью М • N, в которой каждая приводная структура 111 имеет биморфную структуру.

Активная матрица 120 имеет верхнюю поверхность и включает подложку 122 с матрицей соединительных выводов 124 размерностью М • N, проводящий линейный образец (не показан) и матрицу транзисторов размерностью М • N (не показана), каждый соединительный вывод 124 электрическим путем подсоединен к каждому транзистору.

Каждая приводная структура 111, выполненная с ближним и отдаленными концами, включает в себя второй тонкопленочный электрод 165 для работы в качестве второго электрода смещения, нижний элемент 185, перемещаемый электрическим способом, имеющий верхнюю и нижнюю поверхности, промежуточный тонкопленочный электрод 135 для работы в качестве сигнального электрода, верхний элемент 175, перемещаемый электрическим способом, имеющий верхнюю и нижнюю поверхности, и первый тонкопленочный электрод 155 для работы в качестве зеркала, а также первого электрода смещения, где ближний конец каждой приводной структуры 111 прикреплен к верхней поверхности активной матрицы 120 и первый и второй тонкопленочные электроды 155, 165 электрически подсоединены друг к другу. Верхний и нижний узлы 175, 185, перемещаемые электрическим способом, отделены промежуточным тонкопленочным электродом 135. Первый тонкопленочный электрод 155 размещен на верхней поверхности верхнего элемента 175, перемещаемого электрическим способом. Второй тонкопленочный электрод 165 расположен на нижней поверхности нижнего элемента 185, перемещаемого электрическим способом. Промежуточный тонкопленочный электрод 135 электрическим путем подсоединен к каждому транзистору через каждый соединительный вывод 124. Верхний и нижний узлы 175, 185, перемещаемые электрическим способом, в каждом тонкопленочном приводном зеркале 101 изготовлены из асимметричного материала с точки зрения кристаллографии, например окиси цинка (ZnO), материал в дальнейшем отличается тем, что не имеет петли гистерезиса и его можно сформировать при температуре в диапазоне от 200oC до 300oC. Использование такого материала для верхнего и нижнего элементов 175, 185, перемещаемых электрическим способом, в свою очередь, позволяет использовать низкую температуру плавления и более дешевые материалы для электродов, такие как алюминий (Al) или серебро (Ag), в первом, во втором и промежуточном тонкопленочных электродах 155, 165, 135, понижая таким образом общую стоимость изготовления матрицы 100.

Направление поляризации верхнего элемента 175, перемещаемого электрическим способом, совпадает с направлением поляризации нижнего элемента 185, перемещаемого электрическим способом. При подаче электрического поля поперек верхнего и нижнего элементов 175, 185, перемещаемых электрическим способом, в каждом тонкопленочном приводном зеркале 101 направление поляризации в одном из элементов, перемещаемых электрическим способом, совпадает с вектором электрического поля, а направление поляризации другого элемента, перемещаемого электрическим способом, - в противоположном направлении вектору электрического поля. В этом случае элемент, перемещаемый электрическим способом, направление поляризации которого совпадает с вектором электрического поля, будет расширяться по вертикали и сжиматься по горизонтали, а элемент, перемещаемый электрическим способом, направление поляризации которого противоположно вектору электрического поля, будет сжиматься по вертикали и расширяться по горизонтали, создавая таким образом усилие для биморфного режима.

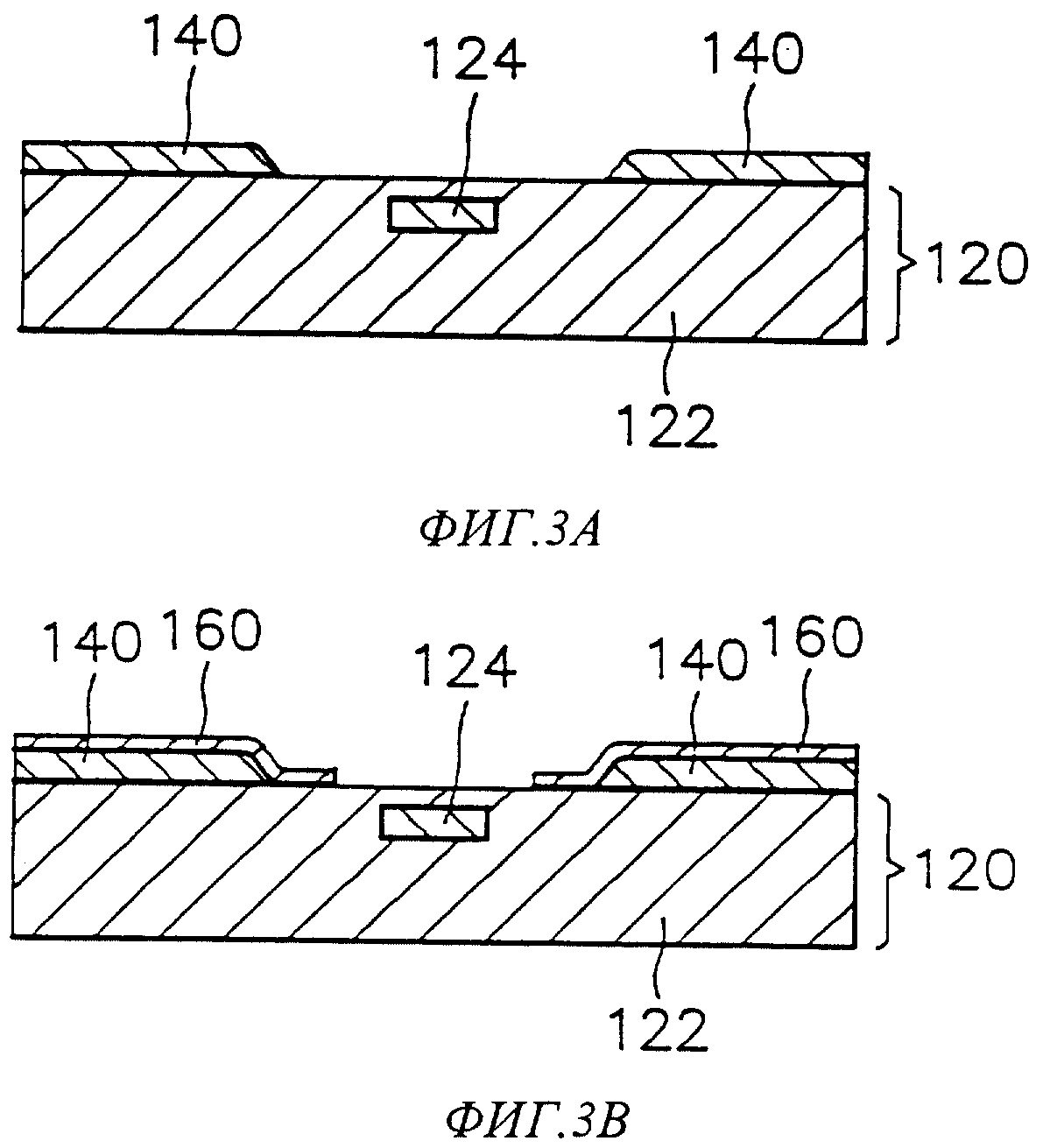

На фиг. 3A - 3I изображены схематически поперечные сечения, представляющие четвертый способ для изготовления матрицы 100 тонкопленочных приводных зеркал 101 размерностью М • N согласно настоящему изобретению.

Процесс изготовления матрицы 100 начинают с подготовки активной матрицы 120, которая имеет верхнюю поверхность и включает в себя подложку 122 с матрицей соединительных выводов 124 размерностью М • N, проводящий линейный образец (не показан) и матрицу транзисторов размерностью М • N (не показано), в котором подложку 122 изготавливают из изолирующего материала, например из стекла. После этого тонкопленочный защитный слой 140, изготовленный из окиси, например ZnO, или полимера, например полиамида, и имеющий толщину 1 - 2 мкм, формируют в верхней части активной матрицы 120 с использованием способа распыления или вакуумного напыления, если тонкопленочный защитный слой 140 изготовлен из окиси, и способа покрытия при вращении, если тонкопленочный защитный слой 140 изготовлен из полимера. Как было замечено ранее, использованием ZnO для верхнего и нижнего элементов 175, 185, перемещаемых электрическим способом, устраняют высокотемпературный процесс, используемый в предшествующем уровне техники, позволяя провести намного проще выбор правильного материала для тонкопленочного защитного слоя 140.

В следующем шаге части тонкопленочного защитного слоя 140, сформированного наверху каждого соединительного вывода 124 в активной матрице 120, удаляют с использованием способа фотолитографии (фиг. 3A).

В последующем шаге второй тонкопленочный электродный слой 160, изготовленный из второго материала, проводящего электрический ток, например Al, и имеющего толщину 0,1 - 2 мкм, формируют наверху активной матрицы 120, включающей в себя тонкопленочный защитный слой 140, с использованием способа распыления или вакуумного напыления.

После этого части второго тонкопленочного электродного слоя 160, сформированного наверху каждого соединительного вывода 124 в активной матрице 120, удаляют при помощи использования фотолитографии или способа лазерной обработки (фиг. 3B).

Как показано на фиг. 3C, нижний слой 180, перемещаемый электрическим способом, изготовленный из ZnO толщиной 0,1 - 2 мкм, формируют наверху активной матрицы 120, включающей в себя второй тонкопленочный электродный слой 160, с использованием способа вакуумного напыления или распыления. Тонкую пленку ZnO можно сформировать при температуре около 200 - 300oC.

В следующем шаге (фиг. 3D) формируют матрицу отверстий 190 размерностью М • N, каждое отверстие 190 имеет внутренние поверхности и протяженно с верхней части нижнего слоя 180, перемещаемого электрическим способом, проходит через активную матрицу 120, наверху каждого соединительного вывода 124 с использованием способа травления.

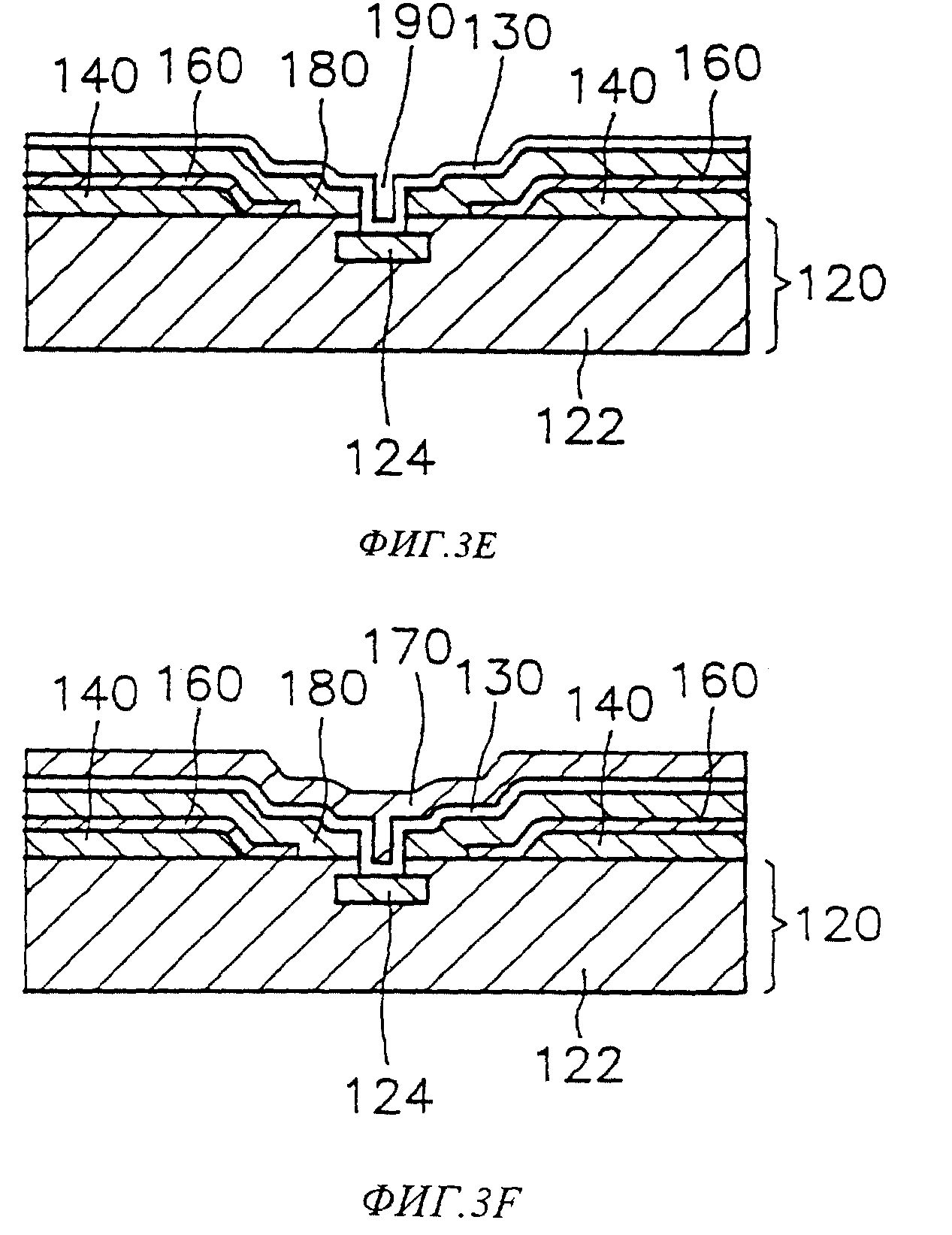

Как показано на фиг. 3E, промежуточный электродный слой 130, изготовленный из первого материала, проводящего электрический ток, например Al, и имеющий толщину 0,1-2 мкм, формируют наверху нижнего слоя 180, перемещаемого электрическим способом, включающего в себя внутренние поверхности отверстий 190 с использованием способа распыления или вакуумного напыления.

В последующем шаге верхний слой 170, перемещаемый электрическим способом, который изготовлен из того же самого материала, как и нижний слой 180, перемещаемый электрическим способом, и имеющий толщину 0,1 - 2 мкм, формируют наверху промежуточного электродного слоя при заполнении отверстий 190 с использованием способа вакуумного напыления или распыления (фиг. 3F).

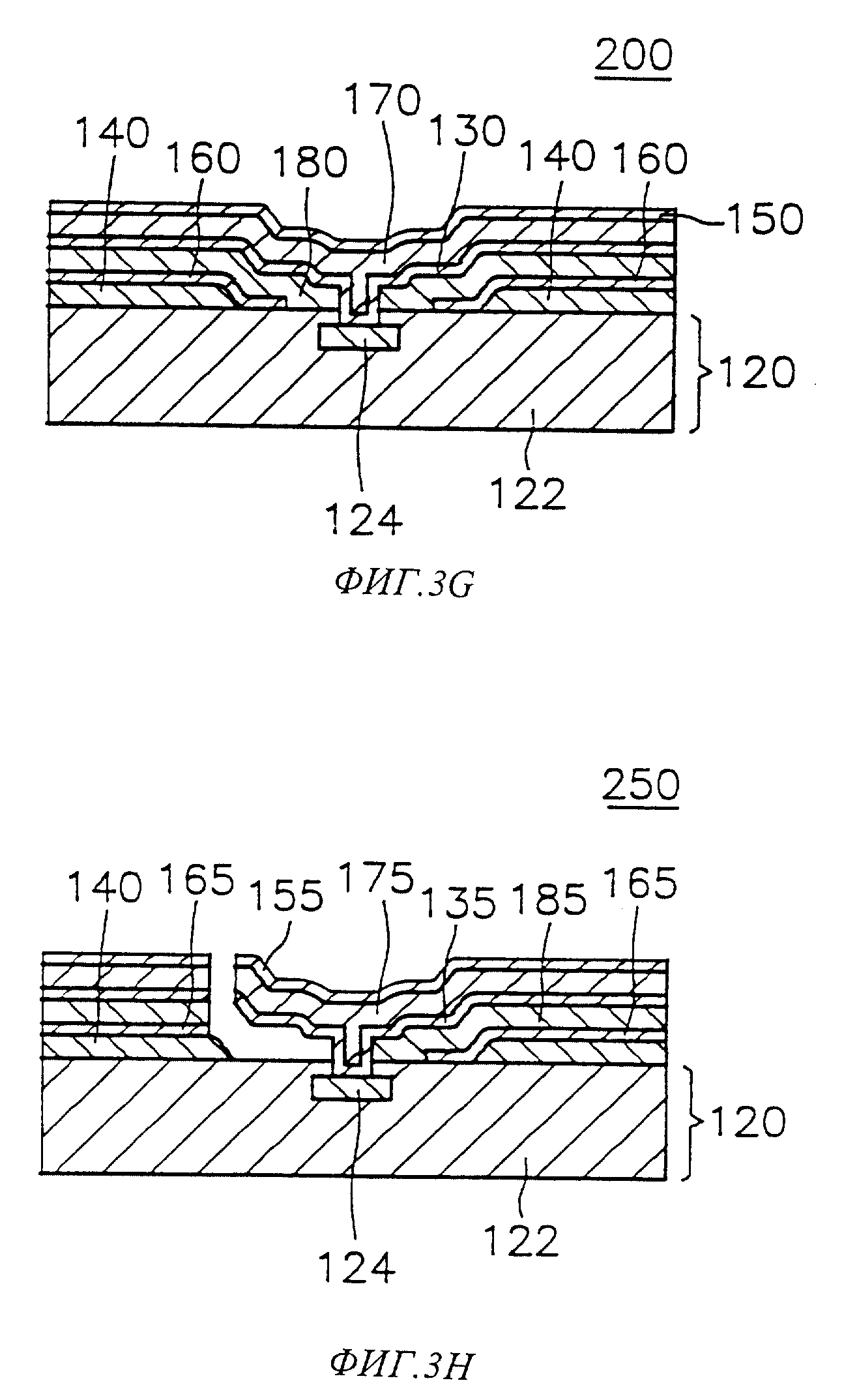

Как показано на фиг. 3G, первый тонкопленочный электродный слой 150, изготовленный из проводящего электрический ток и отражающего свет материала, например Al или Ag, и имеющий толщину 0,1 -2 мкм, формируют наверху верхнего слоя 170, перемещаемого электрическим способом, с использованием способа распыления или вакуумного напыления, формируя таким образом многослойную структуру 200, включающую в себя первый тонкопленочный электродный слой 150, верхний слой 170, перемещаемый электрическим способом, промежуточный электродный слой 130, нижний слой 180, перемещаемый электрическим способом, и второй тонкопленочный слой 160. После этого, многослойную структуру 200 выполняют в виде образца в матрице полузаконченных приводных структур 250 размерностью М • N, включающих в себя первый тонкопленочный электрод 155, верхний элемент 175, перемещаемый электрическим способом, промежуточный тонкопленочный электрод 135, нижний элемент 185, перемещаемый электрическим способом, и второй тонкопленочный электрод 165 до того, как экспонируют тонкопленочный защитный слой 140 с использованием способа фотолитографии или лазерной обработки.

В следующем шаге тонкопленочный защитный слой 140 затем удаляют с использованием способа травления, формируя таким образом матрицу 100 тонкопленочных приводных зеркал 101 размерностью М • N (фиг. 3H).

По сравнению со способом изготовления матрицы 10 тонкопленочных приводных зеркал 11 размерностью М • N, описанных выше, в котором необходимо использовать высокотемпературную обработку для ускорения фазового перехода в материале, перемещаемом электрическим способом, составляющего тонкопленочный слой 80, перемещаемый электрическим способом, в способе согласно настоящему изобретению верхний и нижний элементы 175, 185, перемещаемые электрическим способом, каждой приводной структуры 111 изготавливают из ZnO, при этом можно обойтись без высокотемпературного процесса, обеспечивая возможность выбора материала, который будет использоваться для тонкопленочного защитного слоя 140 из более широкого ряда материалов.

Кроме того, использование ZnO для верхнего и нижнего элементов 175, 185, перемещаемых электрическим способом, позволяет использовать материалы с низкой температурой плавления и, следовательно, более дешевые в первом, втором и промежуточном тонкопленочных электродах 155, 165, 135, в тонкопленочных приводных зеркалах 101 и проводящем линейном образце в активной матрице 120, уменьшая таким образом общую стоимость изготовления матрицы 100.

Более того, поскольку матрицу 100 формируют без использования высокотемпературного процесса, можно лучше сохранить структурную целостность и, следовательно, ее работоспособность.

Хотя предпочтительный вариант воплощения настоящего изобретения был раскрыт в целях разъяснения принципа работы, специалистам будет ясно, что возможны различные модификации, добавления и изменения без отклонения масштаба и духа изобретения, раскрытого в сопроводительной формуле изобретения.

Реферат

Изобретение относится к оптической проекционной системе. Технический результат заключается в разработке матрицы тонкопленочных активных зеркал для использования в оптической проекционной системе, которая не требует высокотемпературной обработки в процессе ее изготовления. Матрица тонкопленочных приводных зеркал размерностью М • N включает в себя активную матрицу, подложку с матрицей соединительных выводов размерностью М • N, матрицу транзисторов размерностью М • N и матрицу приводных структур размерностью М • N. Приводная структура является биморфной структурой, включает в себя второй тонкопленочный электрод, нижний элемент с возможностью перемещения электрическим способом, промежуточный тонкопленочный электрод, верхний элемент с возможностью перемещения электрическим способом и первый тонкопленочный электрод. Описан способ для ее изготовления, по которому выполняют активную матрицу, формируют тонкопленочный защитный слой поверху активной матрицы, выборочно удаляют тонкопленочный защитный слой, формируют на нем второй тонкопленочный электродный слой, выборочно удаляют второй тонкопленочный электродный слой, осаждают нижний слой с возможностью перемещения электрическим способом, формируют промежуточный электродный слой, осаждают верхний слой с возможностью перемещения электрическим способом, формируют первый тонкопленочный электродный слой, формируя таким образом многослойную структуру, выполняют образец многослойной структуры в матрице полузаконченных приводных структур размерностью М • N и удаляют тонкопленочный защитный слой. 2 c. и 9 з.п.ф-лы, 3 ил.

Формула

элемента, перемещаемого электрическим способом, промежуточный тонкопленочный электрод электрическим способом подсоединен к каждому транзистору через каждый соединительный вывод и ближний конец каждой приводной структуры прикрепляют к верхней поверхности активной матрицы, формируя таким образом тонкопленочное приводное зеркало, имеющее биморфную структуру.

Комментарии