Способ формирования цветного декоративного покрытия с помощью анодирования - RU2620801C1

Код документа: RU2620801C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области фотоники, более конкретно к методам получения цветных декоративных покрытий.

Предложенный способ создания декоративного покрытия может использоваться для окраски металлических изделий в различные цвета, изменяющиеся при изменении угла наблюдения. Круг объектов, которые можно декорировать с помощью заявленного изобретения, чрезвычайно разнообразен, к ним относятся корпуса электронных устройств (телефоны, планшеты, ноутбуки и прочее), корпуса транспортных средств (самолеты, суда, автомобили и т.д.), бижутерия, элементы интерьера, а также металлические облицовочные панели для зданий и различного рода строительных объектов.

Кроме того, декоративное покрытие может использоваться для разработки и создания большого круга высокотехнологичных оптоэлектронных устройств, требующих применения элементов, способных отражать или пропускать свет с определенной настраиваемой длиной волны (например, Notch-фильтры, среды для лазерной генерации).

Уровень техники

Пористые оксидные пленки, получаемые анодированием вентильных металлов, находят широкое применение в науке и технике. Ярким примером могут служить пористые пленки анодного оксида алюминия, уже почти 100 лет используемые для декоративных целей [Patent specification GB No. 223995 (з. №19839/23), 03.11.1924 г., London], а также защиты от коррозии [Patent specification GB No. 223994 (з. №19838/23), 03.11.1924 г., London]. Из литературы известно, что при прочих равных условиях диаметр пор и среднее расстояние между ними линейно увеличиваются с ростом напряжения анодирования [Woo Lee, Sang-Joon Park. Porous Anodic Aluminum Oxide: Anodization and Templated Synthesis of Functional Nanostructures // Chemical Reviews, 2014, v. 114 (15), p. 7487-7556; D.I. Petukhov, K.S. Napolskii, A.A. Eliseev. Permeability of anodic alumina membranes with branched channels //Nanotechnology, 2012, v. 23, pp. 335601]. Это позволяет создавать пористые пленки с модулированной структурой вдоль нормали к их поверхности путем изменения условий анодирования в процессе формирования оксидного покрытия. В случае периодической модуляции структуры на масштабе сопоставимом с длиной волны света такая пленка может обладать свойствами одномерного фотонного кристалла [J.D. Joannopoulos, R.D. Meade, J.N. Winn. Photonic crystals: molding the flow of light. Princeton University Press. 1995]. Фотонные кристаллы из пористых анодных оксидов с фотонной запрещенной зоной в видимой области спектра обладают окраской, цвет которой зависит от угла наблюдения. Благодаря этому свойству они могут найти широкое практическое применение в декоративных целях.

Известен метод (аналог) окрашивания алюминия и его сплавов с помощью создания на их поверхности оксидной пленки, обладающей свойствами фотонного кристалла [CN 102181902, Method for coloring aluminum and alloy surface thereof; Zhiyuan Ling, Yisen Liu, Yi Chang, Xing Hu; 14.09.2011]. Изобретение раскрывает метод окраски поверхности алюминия и его сплавов, который состоит из следующих шагов: 1) очистка и полировка поверхности алюминия или алюминиевого сплава; 2) проведение предварительного анодного окисления алюминия или алюминиевого сплава в растворе серной кислоты с концентрацией от 0,1 до 3 моль/л при постоянных условиях в течение от 20 минут до 3 часов при напряжении от 10 до 20 В используя графит в качестве катода; 3) окисление алюминия или алюминиевого сплава при температуре от 0 до 5°C прикладывая напряжение, которое изменяется периодически во времени, для того, чтобы получить слоистый фотонный кристалл из оксида алюминия. Каждый цикл изменения напряжения состоит из пяти участков: (i) возрастание по синусоиде, (ii) стадия постоянного высокого напряжения, (iii) линейное уменьшение напряжения, (iv, v) два синусоидальных участка уменьшения напряжения. В данном методе окрашивание поверхности алюминия или алюминиевого сплава происходит за счет наличия фотонной запрещенной зоны у фотонного кристалла из оксида алюминия. При этом различные цвета покрытия из видимого спектра могут быть получены путем сохранения продолжительности импульсов анодирования и варьирования лишь напряжения или сохранении напряжения и изменяя лишь продолжительность импульсов.

В аналоге, также, как и в заявляемом решении, интенсивное отражение падающего светового потока в узких спектральных диапазонах, определяющее возникновение цвета покрытия, достигается за счет наличия пористой структуры с периодически изменяющимся показателем преломления, создаваемой путем анодирования металла при циклически изменяющихся условиях. Однако описанный в аналоге способ формирования окрашенных покрытий имеет ряд существенных недостатков:

1) анодирование проводится при строго периодических условиях, что не позволяет добиться постоянства оптического периода создаваемой структуры. Произведение периода структуры на эффективный показатель преломления, характеризующее оптический период структуры, неизбежно оказывается меньше для верхних слоев оксидной пленки по сравнению с нижними, так как верхние слои дольше находятся в кислом растворе электролита, в котором анодный оксид подвержен химическому растворению. Данная особенность структуры в свою очередь приводит к уширению спектральных областей, в которых происходит отражение падающего светового потока и, как следствие, получение чистого цвета, характеризующегося узкой полосой в спектре отражения, становится невозможно;

2) анодирование проводится при стабилизации (контроле) напряжения, что не позволяет быстро понижать напряжение не останавливая рост оксидной пленки. В связи с этим режим анодирования, предложенный авторами изобретения [CN 102181902], включает несколько протяженных стадий постепенного понижения напряжения, что, в свою очередь, приводит к существенным временных затратам при получении окрашенного покрытия и размытой границе между слоями оксидной пленки, характеризующихся низкой и высокой пористостью;

3) обязательной стадией процесса является предварительное анодное окисление металла при постоянных условиях в течение от 20 минут до 3 часов. Данный слой не создает и не усиливает окраску покрытия, а следовательно, его исключение желательно для ускорения процесса формирования декоративного покрытия.

Известен другой способ получения фотонных кристаллов на поверхности алюминия, выбранный в качестве наиболее близкого аналога (прототипа), описание которого представлено в патенте [CN 100572616 С, Method for manufacturing high quality aluminum oxide photon crystal; 16.07.2008]. Данное изобретение раскрывает метод получения фотонных кристаллов из оксида алюминия, основными стадиями которого являются: 1) очистка и обезжиривание поверхности алюминия, электрохимическая полировка; 2) анодирование алюминия обычным способом один или несколько раз; 3) растворение оксида алюминия с поверхности алюминия, сформированного в процессе анодирования, для получения чистой поверхности алюминия; 4) анодирование поверхности алюминия, полученной на стадии (3) при постоянном напряжении от 15 до 80 В до тех пор, пока плотность тока не стабилизируется, а затем пропускание высокой плотности тока 1-20 мА/см2 в течение от 10 с до 10 минут, с последующим пропусканием низкой плотности тока от 0,1 до 10 мА/см2 в течение от 10 с до 10 минут, обеспечивая отношение высокой и низкой плотности тока в интервале 2-10:1. Вышеуказанную процедуру повторяют столько раз, сколько необходимо сформировать слоев в фотонном кристалле. При этом продолжительность обработки при высокой и низкой плотности тока при каждом последующем цикле сокращают на 0,5-1 секунду. В связи с тем, что плотность тока циклически изменяется, на поверхности алюминия формируется пленка из оксида алюминия со слоистой структурой, обладающая свойствами одномерного фотонного кристалла.

На последней стадии полученный фотонный кристалл из оксида алюминия помещают в хлорид ртути HgCl2 для отделения оксидной пленки от оставшегося алюминия, затем промывают и высушивают оксидную пленку, тем самым получая фотонный кристалл из оксида алюминия.

В данном решении [CN 100572616], также, как и в предыдущем источнике информации [CN 102181902], формирование пористой структуры с помощью анодирования алюминия при периодически изменяющихся условиях является определяющим. Существенными недостатками предложенного в прототипе метода формирования оптически активных слоев являются следующие:

1) при формировании слоистой пористой оксидной пленки анодирование проводится при стабилизации тока. В таком режиме, при резком переключении малой плотности тока на большую, велика вероятность пробоя диэлектрической пленки, что делает формирование фотонного кристалла с однородной структурой на большой площади невозможным при высоких плотностях тока. Это отрицательно влияет на качество получаемого покрытия и однородность цветового решения. В связи с вышесказанным режим анодирования, предложенный авторами изобретения [CN 100572616], может быть использован лишь при сравнительно низких плотностях тока, что в свою очередь требует большой продолжительности электрохимической обработки для формирования покрытия, способного эффективно отражать свет;

2) обязательной стадией процесса получения фотонного кристалла является предварительное анодное окисление металла при постоянных условиях (постоянном напряжении). Слой, формируемый на данной стадии не создает и не усиливает окраску покрытия, а, следовательно, его исключение желательно для ускорения процесса формирования декоративного покрытия;

3) в технологии получения фотонных кристаллов используются ядовитые ртуть-содержащие вещества, что крайне не желательно при массовом производстве.

В связи с вышесказанным разработка способов электрохимического получения декоративных покрытий на основе фотонных кристаллов, изменяющих свой цвет при изменении угла наблюдения, является важной задачей современной науки и техники.

Раскрытие изобретения

В данном изобретении применяемым терминам придаются следующие значения:

- «оксид металла» - соединение химического элемента (металла) с кислородом в степени окисления -2, в котором кислород связан с металлом;

- «пористость» - доля объема пор в общем объеме пористого тела;

- «диаметр пор» - величина, найденная из площади поперечного сечения поры в предположении круглой формы поперечного сечения поры (D=(4⋅S/π)0,5, где D - диаметр поры, S - площадь ее поперечного сечения);

- «поперечное сечение поры» - сечение поры плоскостью перпендикулярной длинной оси поры;

- «слой» - лист, полоса и т.п.относительно малой толщины по сравнению с другими линейными размерами изделия;

- «слоистое изделие» включает по меньшей мере два слоя, скрепленных вместе;

- «декоративное покрытие» - слой или совокупность слоев, располагающихся на поверхности изделия и придающих ему требуемые эксплуатационные характеристики (цвет, фактуру поверхности, твердость и т.д.);

- «фотонный кристалл» - материал с периодическим изменением диэлектрической проницаемости на масштабах, сопоставимых с длиной волны света;

- «одномерный фотонный кристалл» - материал с периодическим изменением диэлектрической проницаемости в одном направлении на масштабах, сопоставимых с длиной волны света;

- «фотонная запрещенная зона» - диапазон длин волн, запрещенный для распространения излучения в фотонном кристалле и характеризующийся интенсивным отражением падающего на поверхность фотонного кристалла света;

- «видимый диапазон» - диапазон электромагнитного излучения с длинами волн от 380 до 780 нм;

- «режим стабилизации тока» - режим работы источника постоянного тока, при котором оператором задается ток, а выходное напряжение зависит от заданного тока и сопротивления внешней цепи. При этом ток может быть как постоянным, так и изменяться по заданной оператором программе;

- «режим стабилизации напряжения» - режим работы источника постоянного тока, при котором оператором задается напряжение, а ток зависит от заданного напряжения и сопротивления внешней цепи. При этом напряжение может быть как постоянным, так и изменяться по заданной оператором программе.

Задачей настоящего изобретения является разработка воспроизводимого, простого в реализации способа получения цветных декоративных покрытий высокого качества, характеризующихся изменением цвета при изменении угла наблюдения. Качество декоративного покрытия определяется однородностью цвета, его насыщенностью, а также интенсивностью отражения падающего света, определяющей возникновение окраски.

Технический результат, достигаемый заявляемым изобретением, заключается в формировании декоративного покрытия, характеризующегося чистым цветом из набора спектральных цветов, возникающим за счет интенсивного (не менее 80%) отражения падающего света лишь в узкой спектральной области видимого излучения. Технический результат достигается за счет изменения условий анодирования, обеспечивающих получение пористой оксидной пленки на поверхности металла, обладающей свойствами одномерного фотонного кристалла, сокращая как количество этапов анодирования (за счет исключения этапа, связанного с формированием предварительного слоя), используемых при формировании покрытий, так и уменьшая время, затрачиваемое на один цикл в процессе анодирования, а также на формирование покрытия в целом.

Еще одним преимуществом способа является его безопасность/экологичность за счет исключения из технологии ядовитых ртуть-содержащих веществ.

Способ создания окрашенного покрытия основан на электрохимическом окислении (анодировании) металла. Для данной цели могут быть использованы, так называемые, вентильные металлы (Al, Ti, Zr, Hf, Nb, Ta и др.), а также сплавы на их основе с содержанием вентильного металла не менее 50%, которым свойственно при анодировании образование однородной непроводящей оксидной пленки на их поверхности.

Поставленная задача решается тем, что способ получения декоративного покрытия с изменяющимся цветом при изменении угла наблюдения, включает формирование одномерного фотонного кристалла с фотонной запрещенной зоной в видимом диапазоне с помощью анодного окисления металлической поверхности при циклически изменяющихся параметрах, при этом в качестве циклически изменяющихся параметров используют ток и напряжение, причем каждый цикл состоит из двух стадий: на первой стадии анодирование проводят при стабилизации тока в интервале от 0,1 до 50 мА/см2 в течение времени, обеспечивающего протекание заряда от 0,05 до 5 Кл/см2; на второй стадии анодирование проводят при стабилизации напряжения, повышая его от значения напряжения в конце первой стадии до значения, лежащего в диапазоне от 10 до 200 В, с уменьшающейся скоростью подъема напряжения от 5 В/с до 0 В/с, и выдерживают при этом значении в течение времени, обеспечивающего протекание заряда от 0,05 до 5 Кл/см2, обеспечивая соотношение максимального напряжения на второй стадии к минимальному напряжению на первой стадии более 1,4, при этом металлическая поверхность в процессе получения декоративного покрытия служит в качестве анода, а в качестве катода используют инертный материал, при этом заряд анодирования на первой и второй стадиях сокращают на 0,01-10% на каждом последующем цикле анодирования, количество которых лежит в интервале от 20 до 300.

Предпочтительно в качестве металлической поверхности использовать поверхность вентильного металла или сплава на его основе с содержанием вентильного металла не менее 50%.

Наилучший результат достигается при использовании в качестве вентильного металла алюминия, титана, циркония, гафния, ниобия и тантала.

Предпочтительно анодирование проводить в растворяющих оксид металла электролитах, таких как водные или водно-органические растворы кислот, включая серную, ортофосфорную, селеновую, фтористоводородную, щавелевую, малоновую, янтарную, уксусную, оксиэтилидендифосфоновую кислоты и их смеси. При этом концентрация кислоты в электролитах составляет от 0,1 до 5 моль/л, а анодирование проводят при температуре от -20°С до +40°С при использовании водно-органических электролитов или при температуре от -5°С до +40°С при использовании водных растворов электролитов.

Стоит отметить, что на различных этапах анодирования при стабилизации тока в диапазоне от 0,1 до 50 мА/см2 и стабилизации напряжения в диапазоне от 10 до 200 В, значение плотности тока может лежать в диапазоне от 0,1 до 500 мА/см2, а напряжение в диапазоне от 0,1 до 200 В.

При использовании разбавленных растворов кислот в качестве электролита, а также при проведении процесса анодирования при низкой температуре после формирования одномерного фотонного кристалла из анодного оксида металла предпочтительно проводить увеличение диаметра пор путем химического травления в растворах кислот или их смесей.

Предпочтительно после формирования одномерного фотонного кристалла из анодного оксида металла с пористой структурой, на его поверхность наносить дополнительные слои, выполняющие вспомогательные функции, включающие защитную, и/или укрепляющую, и/или антибликовую, и/или поглощающую, и/или антибактериальную, и/или гидрофобную, и/или олеофобную, причем данные слои могут полностью или частично проникать в каналы пористой структуры фотонного кристалла.

Предпочтительно после получения одномерного фотонного кристалла из анодного оксида металла с пористой структурой дополнительно формировать под и/или в нижней части фотонного кристалла слоя, поглощающего прошедший через фотонный кристалл свет.

Наилучший результат достигается, когда для формирования поглощающего слоя проводят электрохимическое осаждение наноструктур в каналы пористой структуры фотонного кристалла и/или нанесение темной краски на одну из поверхностей фотонного кристалла и/или удаление металла, на поверхности которого сформирован фотонный кристалл.

Получаемое покрытие характеризуется эффективностью отражения падающего света в области фотонной запрещенной зоны. Благодаря четкой границе между соседними слоями в структуре формируемых фотонных кристаллов, предложенный способ получения декоративного покрытия позволяет уменьшить количество слоев пористой оксидной пленки при сохранении интенсивности окраски на прежнем уровне, что сокращает время формирования декоративного покрытия.

Важно отметить, что в заявленном изобретении анодирование металла при стабилизации (контроле) напряжения на стадии формирования слоя с большим диаметром пор увеличивает стабильность процесса анодирования, минимизируя вероятность пробоя оксидной пленки и сокращая количество брака. Напротив, на стадии формирования слоя с малым диаметром пор процесс анодирования проводится при стабилизации (контроле) тока. Это позволяет быстро понизить напряжение, сформировав четкую границу между слоями, не останавливая при этом рост оксидной пленки, что в свою очередь ускоряет процесс формирования фотонного кристалла.

Стоит отметить, что для придания цвета в технологии не используются красители.

Краткое описание рисунков

Сущность изобретения поясняется графиками и фигурами.

На фиг. 1 представлена микрофотография поперечного скола декоративного покрытия, полученная с помощью растрового электронного микроскопа и демонстрирующая пористую слоистую структуру оксидного слоя.

На фиг. 2 представлен график зависимости задаваемых и регистрируемых параметров анодирования (на примере двух циклов), демонстрирующий условия получения декоративного покрытия. На графике циклы разделены вертикальной штриховой линией. Каждый цикл анодирования состоит из двух стадий (на графике разделены вертикальными точечными линиями). На первой стадии задается ток, а регистрируется напряжение, а на второй стадии задается напряжение и регистрируется ток.

На фиг. 3 приведен спектр зеркального отражения от декоративного покрытия, иллюстрирующий наличие узкой области в видимом диапазоне, внутри которой свет отражается от поверхности покрытия. Коэффициент отражения в данной области может превышать 90%.

На фиг. 4 приведены спектры зеркального отражения от декоративного покрытия, снятые при различных углах падения света на плоскость образца (8°, 30° и 45° относительно нормали). Сдвиг фотонной запрещенной зоны в сторону меньших длин волн (указано стрелкой) при изменении направления падающего света от нормального к скользящему, вызывает наблюдаемое изменение цвета декоративного покрытия.

На фиг. 5 приведен спектр зеркального отражения от декоративного покрытия, полученного в 1 М растворе серной кислоты и состоящего из 300 слоев.

На фиг. 6 представлена схема поперечного сечения декоративного покрытия, содержащего два дополнительных слоя. Один из них выполняет защитную функцию, а поглощающий слой усиливает окраску.

На фиг. 7 приведены спектры зеркального отражения от декоративных покрытий, полученных в 1 М растворе серной кислоты и состоящих из 50 слоев. Точечной линией показан спектр зеркального отражения от декоративного покрытия, полученного анодированием, а сплошной линией - от такого же покрытия, дополнительно содержащего поглощающий слой в нижней части оксидной пленки. Стрелками показано уменьшение фонового сигнала слева и справа от фотонной запрещенной зоны при наличии поглощающего слоя, что приводит к усилению насыщенности окраски.

На фиг. 8 приведены спектры зеркального отражения от полученного в 0,3 М растворе серной кислоты декоративного покрытия, снятые при различных углах падения света на плоскость образца (8°, 15° и 30° относительно нормали). Наблюдаемый сдвиг максимума отражения из области 620 нм в область 580 нм приводит к изменению окраски от красно-рыжей при нормальном падении света к желто-зеленой при угле около 30.

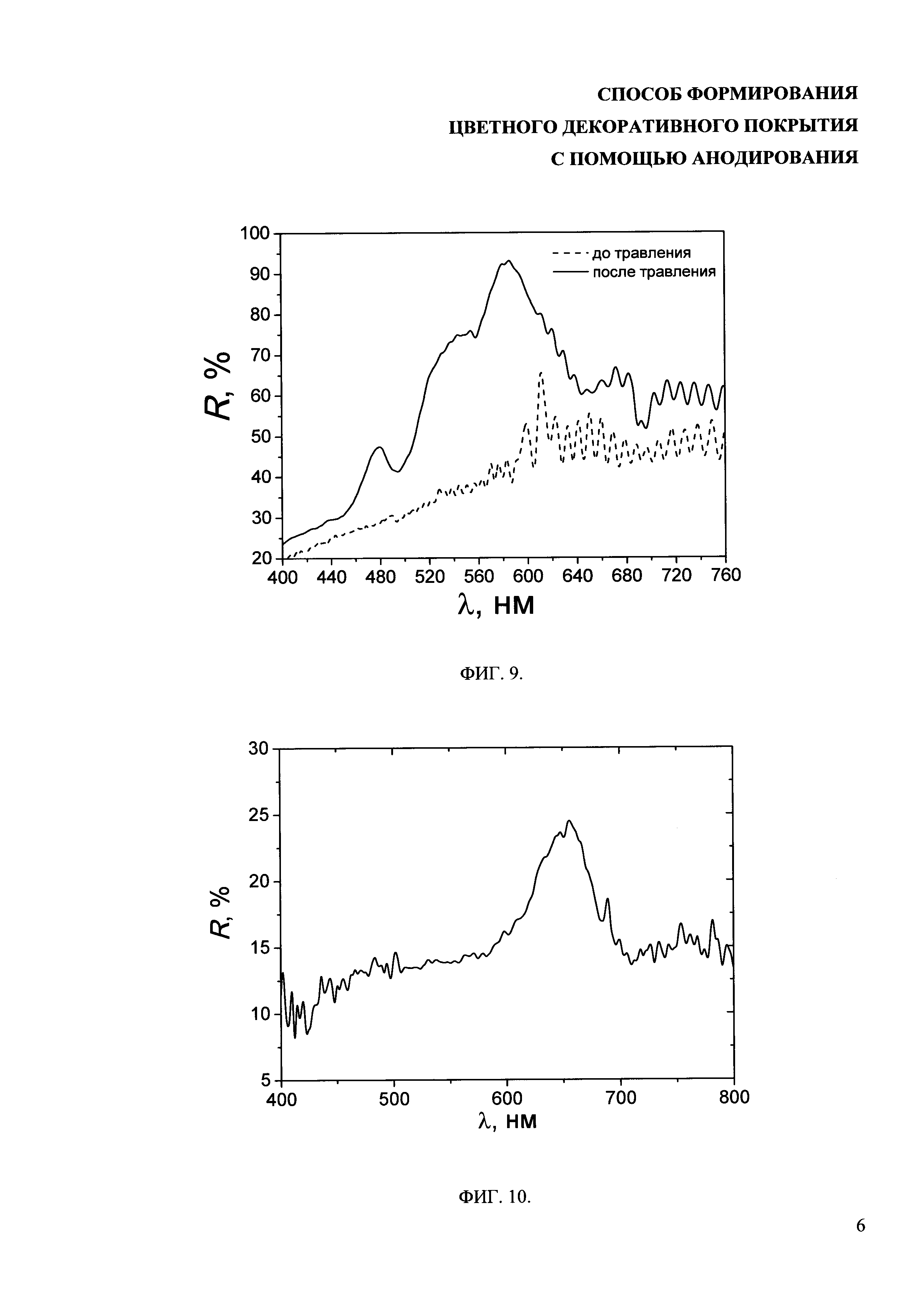

На фиг. 9 приведены спектры зеркального отражения от декоративного покрытия, полученного в 0,3 М растворе серной кислоты, до (пунктирная линия) и после (сплошная линия) дополнительного увеличения диаметра каналов в оксидной пленке путем химического травления в 1 М растворе серной кислоты в течение 60 минут при температуре 25°C. Спектры регистрировали при угле падения света на плоскость образца 8° относительно нормали.

На фиг. 10 приведен спектр зеркального отражения от декоративного покрытия, полученного в 0,3 М растворе щавелевой кислоты. Наблюдается максимум отражения в области 650 нм, что приводит к красному оттенку декоративного покрытия при наблюдении под нормальным углом.

Осуществление изобретения

Заявляемое изобретение позволяет получать высококачественные декоративные покрытия на металлической поверхности, характеризующиеся изменением цвета при изменении угла наблюдения. Технология получения таких покрытий основана на электрохимическом окислении (анодировании) металлической поверхности (например, металлической фольги или подложки), при котором происходит формирование одномерного фотонного кристалла, характеризующегося наличием пористой структуры с множеством слоев с чередующимися размерами пор (фиг. 1). Перед началом процесса анодирования поверхность металлической подложки очищают любыми известными из уровня техники способами. Затем проводят ее выравнивание и полировку также любыми известными из уровня техники способами, обеспечивающими получение поверхности с шероховатостью, не превышающей 100 нм. Для получения покрытий с высокой однородностью цвета шероховатость не должна превышать 10 нм. Существенным является использование в процессе анодирования в качестве анода металлической подложки, предназначенной для формирования на ней покрытия, а в качестве катода может выступать нержавеющая сталь, алюминий или любой другой инертный в используемом растворе электролита материал, например, углерод, золото или платина.

Качественное покрытие формируется при соблюдении определенного режима анодирования, имеющего циклический характер. Существенным является характер проводимых изменений тока и напряжения - от низких значений плотности тока и напряжения до высоких значений в рамках одного цикла (фиг. 2). Каждый цикл состоит из двух стадий: на первой стадии анодирование проводят при стабилизации тока в интервале от 0,1 до 50 мА/см2 в течение времени, обеспечивающего протекание заряда от 0,05 до 5 Кл/см2; на второй стадии анодирование проводят при стабилизации напряжения, повышая его от значения напряжения в конце первой стадии до значения, лежащего в диапазоне от 10 до 200 В, и выдерживая при этом значении в течение времени, обеспечивающего протекание заряда от 0,05 до 5 Кл/см2. Отметим, что заряд, протекающий за единицу времени, зависит от величины электрического тока [Гамбург Ю.Д. Электрохимическая кристаллизация металлов и сплавов. Янус-К. 1997]:

Спектр зеркального отражения при угле падения света близком к нормальному для сформированного по вышеописанной методике декоративного покрытия желто-зеленого цвета приведен на фиг. 3. Важно отметить, что коэффициент отражения в области фотонной запрещенной зоны превышает 90%, что свидетельствует о чрезвычайно высоком качестве сформированного одномерного фотонного кристалла. Высокое значение коэффициента отражения в области фотонной запрещенной зоны приводит к яркому цвету декоративного покрытия.

Следует отметить, что цвет покрытия изменяется при повороте плоскости покрытия относительно наблюдателя (см. табл. 2), что в спектрах зеркального отражения выражается в сдвиге положения фотонной запрещенной зоны (см. фиг. 4). Данная особенность декоративного покрытия, формируемого по предложенной методике, может быть использована в различных дизайнерских решениях при его практическом использовании.

Насыщенность цвета покрытия увеличивается при увеличении количества слоев, формирующих пористую структуру. Так покрытие, состоящее из 300 слоев (пример 1, образец 10, спектр зеркального отражения приведен на фиг. 5), обладает насыщенным синим цветом при наблюдении под нормальным углом, переходящим через фиолетовый к черному при изменении угла наблюдения от нормали к направлению вдоль плоскости образца. Кроме увеличения количества слоев в структуре декоративного покрытия, эффективным способом увеличения насыщенности цвета является создание поглощающего слоя (см. пример 3, фиг. 6 и 7). При этом для сокращения общей продолжительности анодного окисления металла в процессе получения декоративных покрытий рационально получать пленки, состоящие из 50-100 слоев, для которых интенсивность отражения в области фотонной запрещенной зоны при оптимально выбранных условиях анодирования превышает 80-90%.

В качестве электролитов могут быть использованы водные или водно-органические растворы кислот, включая серную, ортофосфорную, селеновую, фтористоводородную, щавелевую, малоновую, янтарную, уксусную, оксиэтилидендифосфоновую кислоты и их смеси. Наилучший результат достигается при использовании в процессе анодирования электролита с концентрацией кислоты от 0,1 до 5 моль/л, при температуре от -20°C до +40°C для водно-органических электролитов, или при температуре от -5°C до +40°C для водных растворов электролитов.

Оптимальный температурный диапазон при анодировании зависит от состава электролита: чем более сильная кислота и больше ее концентрация, тем ниже рекомендуемая температура электролита. Для сильных кислот, таких как серная или селеновая, предпочтительно использовать низкие температуры около 0°C в водных растворах электролитов или отрицательные температуры при использовании электролитов на основе водно-органических смесей. Недопустимо замерзание электролита. Напротив, температура растворов электролитов слабых кислот с малой концентрацией, таких как щавелевая, малоновая и оксиэтилидендифосфоновая, может быть увеличена до нескольких десятков градусов Цельсия.

Допускается использование в качестве электролита смеси кислот с соотношением концентраций до 1:1. При этом предпочтительно применение электролита на основе одной кислоты, а не смеси кислот, так как более простой состав облегчает процесс корректировки концентрации компонентов электролита при его длительном использовании.

При использовании разбавленных растворов кислот в качестве электролита, а также при проведении процесса анодирования при низкой температуре после формирования одномерного фотонного кристалла из анодного оксида металла проводят увеличение диаметра пор путем химического травления в растворах кислот или их смесей при комнатной или повышенной температуре. Увеличение диаметра каналов может приводить к существенному увеличению коэффициента отражения света в области фотонной запрещенной зоны (фиг. 9) и, как следствие, к увеличению интенсивности окраски. С другой стороны, чрезмерное увеличение диаметра каналов может ухудшать механические характеристики получаемого покрытия. Степень увеличения диаметра каналов может доходить до 2 раз, по сравнению с первоначальным диаметром. Конечное значение увеличения диаметра каналов определяется оптимальным соотношением механических и оптических характеристик. В зависимости от начального диаметра каналов и концентрации травящего агента время травления может доходить до 5 часов. При этом могут использоваться растворы различных кислот и/или их смесей, например, серной, фосфорной, щавелевой, уксусной и других кислот с концентрацией от 0,1 до 2 моль/л. Предпочтительная температура раствора при химическом травлении лежит в диапазоне от 20 до 60°C.

В возможных вариантах осуществления изобретения сформированное покрытие может содержать дополнительные слои, сформированные на поверхности пористого слоя фотонного кристалла, например, выполняющие вспомогательные функции, включающие защитную, и/или укрепляющую, и/или антибликовую, и/или поглощающую, и/или антибактериальную, и/или гидрофобную, и/или олеофобную.

Наиболее важными из перечисленных выше слоев являются поглощающий слой, с помощью которого можно добиться усиления окраски (см. пример 3 и фиг. 7), а также защитный - препятствует проникновению жидкостей в каналы оксидной пленки (см. пример 2). Формирование защитного слоя важно по следующим причинам.

При получении методом анодирования на поверхности металла одномерного фотонного кристалла из анодного оксида обрабатываемого металла, поры в его структуре ориентированы преимущественно перпендикулярно к поверхности декоративного покрытия и открыты с верхней стороны.

Положение фотонной запрещенной зоны, определяющее цвет декоративного покрытия, можно оценить с помощью закона Брегга-Снелла:

где neff - эффективный показатель преломления, d - периодичность структуры, Θ - угол падения света на образец (отсчитывается от нормали к пленке), λi - длина волны, соответствующая максимуму полосы отражения, mi - порядок отражения. В свою очередь эффективный показатель преломления фотонного кристалла вычисляют по формуле:

где nOx - показатель преломления материала стенок пористой пленки анодного оксида, nair≈1 - показатель преломления воздуха, a ƒOx - объемная доля пространства, занимаемая анодным оксидом.

Заметим, что так как после анодирования поры оказываются открыты с верхней стороны, то в них может проникать жидкость, например в виде капель дождя при использовании декоративного покрытия в строительных целях. Согласно формуле (2) при этом будет увеличиваться эффективный показатель преломления, так как показатель преломления жидкости больше показателя преломления воздуха. В свою очередь, согласно формуле (1), это приводит к сдвигу фотонной запрещенной зоны в сторону больших длин волн - изменению цвета в направлении от фиолетового к красному. С одной стороны данный эффект может быть использован в оригинальных дизайнерских решениях, но с другой - может негативно сказываться на эксплуатационных свойствах при необходимости получения постоянного цвета покрытия.

С целью предотвращения вышеописанного эффекта на поверхности декоративного покрытия формируют сплошной защитный слой из прозрачного в видимой области спектра материала, в качестве которого могут выступать как полимерные органические (поливинилхлорид, полипропилен, полиэстер, полиэтилен, фторопласт и др.), так и неорганические материалы (Al2O3, SiO2 и др.).

Предпочтительно защитный слой формировать методом ламинирования. Отметим, что технология ламинирования хорошо отработана в промышленности, в частности для защиты полиграфической продукции от различных внешних воздействий. При ламинировании декоративного покрытия, формируемого по предложенному способу, могут использоваться различные материалы, например, полипропилен, поливинилхлорид, полиэстер и др. При покрытии внешней поверхности декоративного покрытия защитным слоем последний может частично проникать в каналы оксидной пленки (см фиг. 6).

Защитный слой может быть сформирован и другими способами, включающими, но не ограничивающимися:

1) вакуумным напылением сплошного прозрачного слоя Al2O3 или SiO2;

2) нанесением прозрачного лака путем его распыления на поверхность обрабатываемого изделия. Подходит любая марка, применяющаяся в автомобильной промышленности.

Наилучшие параметры интенсивности получаемого покрытия обеспечивается в случае, когда после формирования одномерного фотонного кристалла дополнительно формируют поглощающий слой, расположенный под фотонным кристаллом.

Следует отметить, что формирование поглощающего слоя позволяет существенно усилить окраску декоративного покрытия за счет увеличения соотношения полезный сигнал/фон. Покрытия, полученные при проведении даже 25 циклов, с поглощающим слоем имеют интенсивную окраску, в то время как без него практически прозрачны.

Поглощающий слой может быть сформирован также другими способами. Например, с помощью окрашивания темной краской. Лучший эффект достигается при использовании черной краски. Для окрашивания подходят различные марки красок, например применяющиеся в автомобильной промышленности. Для достижения наилучшего эффекта толщина слоя краски должна превышать 3 мкм.

Также можно нанести с помощью ламинирования или приклеить поглощающее покрытие в виде черной пленки толщиной более 10 микрон на одну из сторон фотонного кристалла. В случае применения клея для крепления поглощающего слоя необходимо, чтобы он не терял своих свойств при условия дальнейшей эксплуатации декоративного покрытия.

Отметим, что возможно одновременное создание нескольких дополнительных слоев, улучшающих свойства декоративного покрытия. В частности, на фиг. 6 приведен пример структуры декоративного покрытия, одновременно содержащей защитный слой для предотвращения проникновения жидкостей в каналы пористой оксидной пленки (пример 2) и поглощающий слой для увеличения интенсивности окраски (пример 3).

Кроме двух вышеуказанных типов функциональных слоев в зависимости от области применения декоративного покрытия могут быть нанесены дополнительно микро- и наноструктурированные полимерные слои и нанокомпозиты на их основе, обеспечивающие укрепляющую, антибактериальную, антибликовую, гидрофобную или олеофобную функции или их комбинации.

Ниже представлены примеры конкретного осуществления изобретения, которые иллюстрируют сущность изобретения, но никоим образом не ограничивают область его применения.

Пример 1.

Декоративные покрытия различных цветов на поверхности алюминия получали следующим образом.

На предварительной стадии алюминиевые пластины (толщина 0,1 мм, содержание алюминия не менее 99,99%) подвергали электрохимической полировке в смеси, содержащей 185 г/л CrO3 и 878 мл/л H3PO4, при температуре 80°C и интенсивном перемешивании. В качестве анода выступала пластина Al, подвергаемая полировке, в качестве катода - аналогичная алюминиевая пластина, по площади превосходящая размер анода в 2-10 раз. Процесс проводили в импульсном гальваностатическом режиме при плотности тока 400 мА/см2. Длина импульса составляла 3 секунды, интервал между импульсами - 40 секунд. Продолжительность электрохимической полировки ограничивали 30 циклами. После полировки Al пластины промывали водой для удаления с их поверхности раствора электролита. Полировка обеспечивала получение Al пластин со средней шероховатостью Ra не более 10 нм.

Подготовленную алюминиевую пластину помещали в электрохимическую ванну. Электролитом служили растворы серной и щавелевой кислот (см. табл. 1). В процессе анодирования электролит интенсивно перемешивали, а его температуру поддерживали при постоянном значении (см. табл. 1). Для формирования оксидной пленки с переменной пористостью, выступающей в дальнейшем в качестве фотонного кристалла, отражающего свет определенных длин волн, использовали метод анодирования, циклически изменяя плотность тока и напряжение. При этом каждый цикл состоял из двух стадий: на первой стадии анодирование проводили в режиме стабилизации тока, а на второй - стабилизации напряжения. Сначала (стадия 1, фиг. 2) анодирование проводили в гальваностатическом режиме при плотности тока j1 до тех пор, пока не протечет заряд q1 (см. табл. 1). Затем (стадия 2, фиг. 2) напряжение анодирования повышали до U2 со скоростью ν2 и выдерживали при этом значении до тех пор, пока не протечет заряд q2 (см. табл. 1). Заряды q1 и q2 отсчитывали от начала соответствующей стадии и находили численным интегрированием зависимости тока от времени q=(∫I(t)dt)/S, где q - плотность заряда, I - сила тока, t - время, S - площадь поверхности металла подвергаемого анодированию. Для формирования покрытий различного цвета изменяли параметры q1 и q2. Их значения для формирования декоративных покрытий различных цветов приведены в таблице 1. Заряды соответствующих стадий для каждого последующего цикла анодирования сокращали на 0,05-10% в зависимости от состава электролита и его температуры (см. табл. 1). Количество циклов анодирования указано в таблице 1.

После завершения процесса анодирования алюминий с пористой оксидной пленкой на его поверхности извлекли из электрохимической ванны, промыли водой и высушили на воздухе. Структура сформированных оксидных пленок на поверхности алюминия представлена на фиг. 1. Декоративное покрытие обладает структурой с переменной пористостью, изменяющейся квазипериодически в направлении нормали к поверхности покрытия, при этом поры ориентированы преимущественно перпендикулярно к поверхности декоративного покрытия. Слоистая структура формируется благодаря различному напряжению анодирования на последовательных стадиях процесса электрохимического окисления. Отношение среднего значения напряжения на второй стадии и соответствующей величины на первой стадии для всех примеров превышало 1,5. Отметим, что при анодировании алюминия при высоких плотностях тока (более 15 мА/см2) требуется интенсивное охлаждение электролита, позволяющее поддерживать его температуру на постоянном значении, чтобы не допустить пробой оксидной пленки.

Цвет получаемых декоративных покрытий под нормальным углом приведен в таблице 1. При этом он изменялся (см. таблицу 2) при повороте образца, что связано с дифракционной природой возникновения окраски.

Пример 2.

Цветное декоративное покрытие с защитным слоем на его поверхности (схема приведена на фиг. 6) формировали следующим образом.

Сначала методом анодирования на поверхности металла сформировали одномерный фотонный кристалл из анодного оксида обрабатываемого металла (см. пример 1). При этом поры, формирующиеся в процессе анодного окисления металла в растворяющих оксид металла электролитах, ориентированы преимущественно перпендикулярно к поверхности декоративного покрытия и открыты с верхней стороны.

Затем на поверхность полученного кристалла с помощью ламинирования нанесли прозрачную пленку поливинилхлорида толщиной 500 микрон. После нанесения на поверхность декоративного покрытия полимерной пленки при его окунании в воду цвет не изменялся.

Пример 3.

Декоративное покрытие на поверхности алюминия с усиленной окраской получали следующим образом.

Сначала методом анодирования на поверхности металла формировали одномерный фотонный кристалл из анодного оксида обрабатываемого металла (см. пример 1). Затем для уменьшения отражающей способности алюминия в нижнюю часть каналов оксидной пленки (ближе к металлу) осаждали металл с помощью катодного восстановления (схему см. на фиг. 6). В качестве электролита для осаждения металла выступал раствор, содержащий 18 г/л SnSO4 и 20 г/л H2SO4. Осаждение производили в двухэлектродной конфигурации путем увеличения напряжения со скоростью 0,25 В/с от 0 до 6 В и последующего выдерживания при постоянном напряжении в течение 300 с. В результате каналы в нижней части оксидной пленки были заполнены наноструктурированным оловом, обладающим черным цветом из-за малого размера частиц. В спектрах зеркального отражения наличие поглощающего слоя из наноструктур в каналах оксидной пленки проявляется в существенном снижении интенсивности фона (см. фиг. 7). Это в свою очередь приводит к увеличению соотношения сигнал/фон, и, как следствие, к усилению окраски. Отметим, что образец декоративного покрытия после анодирования имел лишь слегка заметный зеленоватый оттенок, в то время как после электроосаждения олова наблюдался насыщенный зеленый цвет под нормальным углом.

Пример 4.

Декоративное покрытие на поверхности сплава вентильного металла получали следующим образом.

Предварительно отполированную по методике, описанной в примере 1 поверхность сплава Д16Т (содержание Al 90,9-94,7%) подвергали анодированию в 0,3 М растворе серной кислоты. В качестве катода использовали нержавеющую сталь. В процессе анодирования электролит интенсивно перемешивали, а его температуру поддерживали в диапазоне от 0 до 3°С. Для формирования оксидной пленки с переменной пористостью, выступающей в дальнейшем в качестве фотонного кристалла, отражающего свет определенных длин волн, в процессе анодирования циклически изменяли плотность тока и напряжение. При этом каждый цикл состоял из двух стадий: на первой стадии анодирование проводили в режиме стабилизации тока, а на второй - стабилизации напряжения. Сначала (стадия 1) анодирование проводили в гальваностатическом режиме при плотности тока 0,35 мА/см2 до тех пор, пока не протечет заряд q1=225 мКл/см2. Затем (стадия 2) напряжение анодирования повышали до 32 В со скоростью 0,4 В/с и выдерживали при этом значении до тех пор, пока не протечет заряд q2=225 мКл/см2. При этом отношение среднего значения напряжения на второй стадии и соответствующей величины на первой стадии составляло 1,8. Заряды q1 и q2 отсчитывали от начала соответствующей стадии и находили численным интегрирование зависимости тока от времени. Для формирования покрытий различного цвета изменяли параметры q1 и q2. Заряды соответствующих стадий для каждого последующего цикла анодирования сокращали на 0,1%. Количество циклов анодирования составляло 80.

После завершения процесса анодирования сплав с пористой оксидной пленкой на его поверхности извлекали из электрохимической ванны, промывали водой и высушивали на воздухе.

Спектры зеркального отражения при различных углах падения света на поверхность декоративного покрытия приведены на фиг. 8. Нетрудно заметить, что при увеличении угла падения света максимум отражения сдвигается в сторону меньших длин волн, что сопровождается изменением окраски от оранжевого до зеленого цвета.

Для увеличения интенсивности окраски проводили дополнительное химическое травление оксидной пленки в 1 М растворе серной кислоты в течение 60 минут при температуре 25°C. Отчетливо видно, что увеличение диаметра пор приводит к существенному увеличению интенсивности отражения в области фотонной запрещенной зоны и сдвигу ее положения в сторону меньших длин волн (фиг. 9). В свою очередь, это выражается в увеличении насыщенности цвета покрытия и его изменении с оранжевого до желтого при наблюдении под нормальным углом к поверхности.

Пример 5.

Декоративное покрытие оранжево-красного цвета на поверхности алюминия получали следующим образом.

Предварительно отполированную по методике, описанной в примере 1 поверхность алюминия подвергали анодированию в 0,3 М растворе щавелевой кислоты (H2C2O4). В качестве катода использовали платиновую проволоку. В процессе анодирования электролит интенсивно перемешивали, а его температуру поддерживали в диапазоне от 5 до 10°C. Для формирования оксидной пленки с переменной пористостью, выступающей в дальнейшем в качестве фотонного кристалла, отражающего свет определенных длин волн, в процессе анодирования циклически изменяли плотность тока и напряжение. При этом каждый цикл состоял из двух стадий: на первой стадии анодирование проводили в режиме стабилизации тока, а на второй - стабилизации напряжения. Сначала (стадия 1) анодирование проводили в гальваностатическом режиме при плотности тока 0,35 мА/см2 до тех пор, пока не протечет заряд q1=214 мКл/см2. Затем (стадия 2) напряжение анодирования повышали до 60 В со скоростью 1 В/с и выдерживали при этом значении до тех пор, пока не протечет заряд q2=214 мКл/см2. При этом отношение среднего значения напряжения на второй стадии и соответствующей величины на первой стадии составляло 1,5. Заряды q1 и q2 отсчитывали от начала соответствующей стадии и находили численным интегрированием зависимости тока от времени. Заряды соответствующих стадий для каждого последующего цикла анодирования сокращали на 0,1%. Количество циклов анодирования составляло 80.

После завершения процесса анодирования сплав с пористой оксидной пленкой на его поверхности извлекали из электрохимической ванны, промывали водой и высушивали на воздухе.

Спектр зеркального отражения при падении света на поверхность декоративного покрытия под углом близким к нормальному приведен на фиг. 10. Ярко выраженный максимум отражения в области 660 нм определяет оранжево-красный цвет покрытия под нормальным углом.

Реферат

Изобретение относится к технологии получения декоративных покрытий при окраске металлических изделий в различные цвета и создания высокотехнологичных оптоэлектронных устройств с применением элементов, способных отражать или пропускать свет с определенной настраиваемой длиной волны. Способ получения декоративного покрытия с изменяющимся цветом при изменении угла наблюдения заключается в формировании одномерного фотонного кристалла с фотонной запрещенной зоной в видимом диапазоне с помощью анодирования поверхности вентильного металла или сплава на его основе с содержанием вентильного металла не менее 50% при циклически изменяющихся параметрах: тока и напряжения, причем каждый цикл состоит из двух стадий: на первой стадии анодирование проводят при стабилизации тока в интервале от 0,1 до 50 мА/смв течение времени, обеспечивающего протекание заряда от 0,05 до 5 Кл/см; на второй стадии анодирование проводят при стабилизации напряжения, повышая его от значения напряжения в конце первой стадии до значения, лежащего в диапазоне от 10 до 200 В, с уменьшающейся скоростью подъема напряжения от 5 В/с до 0 В/с, и выдерживают при этом значении в течение времени, обеспечивающего протекание заряда от 0,05 до 5 Кл/см, обеспечивая соотношение максимального напряжения на второй стадии к минимальному напряжению на первой стадии более 1,4, при этом металлическая поверхность в процессе получения декоративного покрытия служит в качестве анода, а в качестве катода используют инертный материал, при этом заряд анодирования на первой и второй стадиях сокращают на 0,01-10% на каждом последующем цикле анодирования, количество которых лежит в интервале от 20 до 300. Изобретение позволяет получать цветные декоративные покрытия высокого качества простым и воспроизводимым способом, характеризующимся безопасностью и экологичностью за счет исключения из технологии ядовитых веществ. 8 з.п. ф-лы, 10 ил., 2 табл., 5 пр.

Комментарии