Лопатка рабочего колеса турбомашины - SU411214A1

Код документа: SU411214A1

Чертежи

Описание

1

Изобретение относится к турбостроению.

Известны лопатки рабочего колеса турбомашины , например, для последних ступеней паровой турбины большой мощности.

Цель изобретения - повысить прочность и экономичность работы турбины. Для этого используют лопатку, на вогнутой поверхности профиля которой выполнен волнообразный выступ, плавно сопряженный двукратным изменением знака ее кривизны. Вершина волнообразного выступа отстоит от входной кромки на расстоянии, полученном по формуле

1л макс (0,5 - 0,6) 6 sia Руст,

где /д макс - расстояние вершины волнообразного выступа от входной кромки; b - хорда профиля, Руст - угол установки профиля.

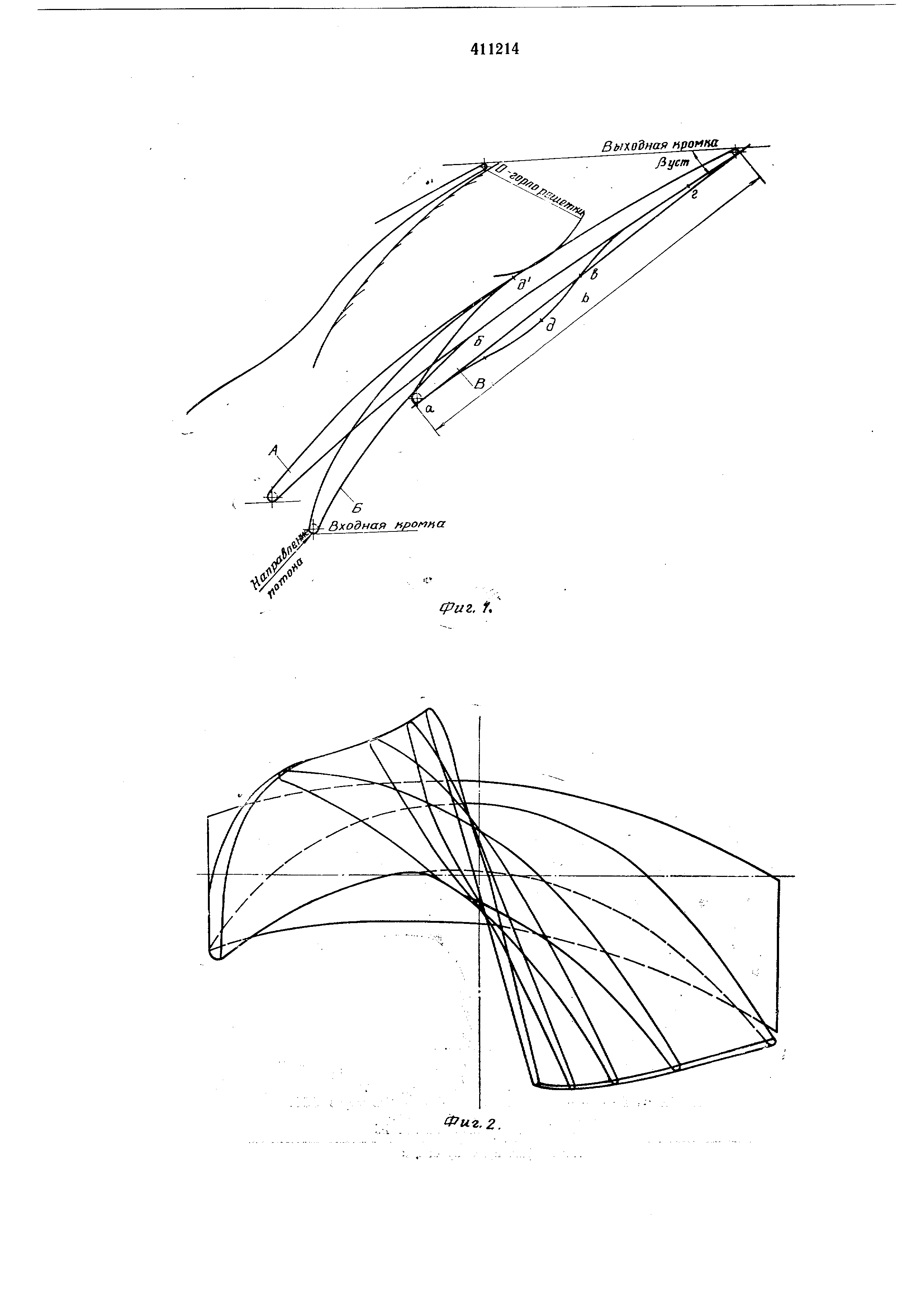

На фиг. 1 изображены в сравнении верхняя половина известной рабочей лопатки предельной длины и верхняя половина предлагаемой лопатки, обычное сечение; на фиг. 2 показана предлагаемая лопатка.

Предлагаемая лопатка используется для турбинной ступени большой веерности преимущественно мощной паровой конденсационной турбины, профили поперечных сечений которой отличаются от известных формой стороны давления.

Па фиг. 1 совмещены три профиля одного из сечений лопатки с одинаковой площадью поперечного сечения. Профили А и Б - обычного типа, профиль В - предлагаемый, нового

типа. Входной участок профиля нового типа в отличие от обычных профилей проектируется на оптимальный угол атаки, который определяется по данным теплового расчета (с учетом переменного режима).

В отличие от профилей обычного типа сторона давления предлагаемого профиля выполняется с двукратным изменением кривизны. Контур стороны давления имеет волнообразный вид; входная часть профиля очерчена

кривой аб, имеющей обычную вогнутость, в точке б знак кривизны изменяется и следует выпуклый участок бв, в точке в кривизна вторично меняет знак и до точки г контур профиля очерчен кривой, имеющей обычно принятую вогнутость.

Все три участка стороны давления профиля могут очерчиваться дугами окружностей, лемнискатами , параболами и другими кривыми с плавно из.меняющейся кривизной.

Расстояние дд максимального утолщения профиля от входной кромки и форма выпуклого участка на стороне давления профиля выбираются так, чтобы за точкой д по потоку межпрофильный канал сужался. В этом случае достигается благоприятное распределение

скоростей по стороне давления профиля. Положение и величина утолщения выбираются так, чтобы обеспечить рациональное положение центра тяжести профиля для формирования лопатки в целом.

На фиг. 1 видно принципиальное отличие формы сечения предлагаемой лопатки от известных .

Профиль А спроектирован на оптимальный угол атаки. Тем не менее решетка аэродинамически неоптимальна из-за нежелательно малого относительного шага t - ( - шаг реЬ

шетки, b - хорда профиля). Момент сопротивления этого профиля существенно ниже требуемого по условиям изгиба.

Профиль Б спроектирован с требуемым моментом сопротивления. При этом отрицательный угол атаки очень велик, а также сохраняется неоптимальный относительный шаг решетки .

Профиль В соответствует сечению предлагаемой лопатки. Он спроектирован на оптимальный угол атаки и имеет требуемый момент сопротивления. Решетка, составленная из этих профилей, имеет оптимальный относительный шаг.

Опыт проектирования лопатки предельной длины с профилями новой формы показывает. Что отмеченные выше условия построения сечений лопатки не противоречивы и выполнение их легко обеспечивает конструирование лопатки, центры тяжести отдельных сечений которой находятся на одном радиусе.

Принципиально новым в предлагаемой конструкции является характерное для сечений верхней половины лопатки перенесение места максимальных напряжений изгиба с кромок на поверхность профиля. Именно в этой части лопатки напряжения от изгиба максимальны. При этом повышается динамическая прочность лопатки, так как исключается влияние местной концентрации напряжений, которая, как известно, вызывается кромками профиля. Поэтому можно при сохранении допускаемых динамических напряжений уменьшить толщину кромок, что повышает экономичность ступени .

Для верхней половины рабочей лопатки предельной длины характерны длинные и тонкие слабо изогнутые профили, которые отличаются малыми моментами сопротивления. Сечение предлагаемой лопатки отличается заметно повышенным моментом сопротивления при одинаковой площади, благодаря местному утолщению профиля при оптимальном шаге решетки.

Следовательно, при прочих равных условиях напряжения от изгиба и динамические напряжения Б предлагаемой лопатке меньше, чем в известных лопатках.

Предлагаемая лопатка имеет плавно меняющиеся обводы. Все центры тяжести ее сечений располагаются на одном радиусе, отсутствует дополнительный изгиб от центробежных сил. Опыт проектирования и результаты экспериментального исследования предлагаемых профилей показывают, что местоположение вершины волнообразного выступа на стороне давления лопатки может быть определено по следующей формуле

/л„акс (0,5-0,6)-6-8труст,

Предмет изобретения

1.Лопатка рабочего колеса турбомашины, например, для последних ступеней паровой турбины большой мощности, отличающаяся тем, что, с целью повышения прочности и

экономичности работы турбины, на вогнутой поверхности профиля выполнен волнообразный выступ, плавно сопряженный двукратным изменением знака ее кривизны.

2.Лопатка по п. 1, отличающаяся тем, что вершина волнообразного выступа отстоит

от входной кромки на расстоянии, полученном по формуле,

Д макс (0,5 - 0,6) & sin руст,

где /дмакс - расстояние вершины волнообразного выступа от входной кромки, Ъ - хорда профиля. Руст-угол установки профиля. . fixodhia

сриг. If, ffpoMHO

Реферат

Формула

Комментарии