Способ изготовления блока цилиндров аксиально-поршневой гидромашины - RU2099596C1

Код документа: RU2099596C1

Чертежи

Описание

Предлагаемое изобретение относится к области технологии машиностроения в частности к способу изготовления блока цилиндров аксиально-поршневой гидромашины.

Предлагаемая технология может быть использована в мелкосерийном и крупносерийном производстве для средне- и крупногабаритных блоков (с диаметрами 17.400 мм и выше). Для малогабаритных блоков

цилиндров

( диаметр до 68 мм) использовать предлагаемую технологию не представляется возможным из-за тонких перемычек между цилиндрами в корпусе блока. Предлагаемая технология особенно эффективна в

случаях

использования специальных сложных и трудоемких устройств для фиксации антифрикционных втулок в блоке цилиндров, как в авторском свидетельстве [1] или низкой долговечности по износу цилиндров

блоков

как в авторском свидетельстве [2]

в качестве прототипа предлагаемого изобретения рассмотрен способ изготовления блока цилиндров по авторскому свидетельству [3]

На фиг. 1 и 2

приведены устройства, с помощью которых реализуется предлагаемый способ.

Способ осуществляется следующим образом.

Механически изготавливают стальной корпус с цилиндровыми расточками, в котором выполняют расточку 4 под установку бронзового подпятника 3, имеющего выступ 5 в зоне цилиндровых втулок 2 и образующего совместно с корпусом 1 торцевой зазор 6, величина которого должна находится в пределах 1,5 3 толщины стенки втулки 2.

В подпятнике 3 выполняют углубление 7 и втулки 2 устанавливают в корпус 1 и углубления 7. Затем подпятник 3 закрепляют на корпусе завальцовыванием в расточке 4 или установкой на штифтах. После этого производится опрессовка внутренней полости втулок под давлением 60 70 МПа. Под действием давления материал цилиндровой втулки 2 выдавливается в осевой зазор 6, благодаря чему обеспечивается фиксация втулки 2 от осевого перемещения. Кроме того, благодаря наличию выступа 5 на сегментных его участках втулки не деформируются, образуя упоры, предотвращающие поворот втулок вокруг своих осей.

Рассмотренный в качестве прототипа способ изготовления блока цилиндров имеет следующие недостатки:

1. Высокая трудоемкость производства.

При массовом производстве блоков гидромашин разделение корпуса блока на две детали, требующих высокоточной обработки для их центрирования (корпуса и подпятника) значительно увеличивает трудоемкость механической обработки. Вводится большое число дополнительных операций расточка под бронзовый подпятник и выступ, обработка семи углублений в подпятнике, сверление семи отверстий, изготовление штифтов, сборка деталей, вальцовка. При этом также требуется точная обработка втулок из трубной заготовки, как по внутреннему, так и наружному диаметру.

2. Ненадежность фиксации втулок в осевом направлении. Участок втулки, деформируемый в небольшой зазор, имеет недостаточную усталостную прочность при длительной эксплуатации блоков. Увеличение зазора ограничивается по конструктивным соображениям.

3. Трудность обеспечения требуемого уровня механических свойств в зоне высокого давления корпуса блока (где проходит линия разъема при вальцовке).

Блоки цилиндров работают при высоких давлениях (до 35 МПа), циклических нагрузках и, как показывают данные по статистике разрушений, именно в этих опасных сечениях должна быть увеличена прочность корпуса.

4. Невозможность использования по этому способу дешевых антифрикционных материалов для втулок (например, латуни). Для опрессовки необходимо использовать пластичный материал. При отжиге латуни повышается пластичность, но снижается износостойкость и антифрикционные свойства.

5. Большой расход дорогостоящей бронзы при производстве подпятника при малом коэффициенте использования материала.

6. Сложность механизации процесса сборки в серийном и крупносерийном производстве.

Предлагаемый способ изготовления блока цилиндров устраняет вышеперечисленные недостатки.

Техническая задача изобретения разработка способа изготовления блока цилиндров, позволяющего снизить трудоемкость, расход металла, повысить качество блока.

Это достигается тем, что со стороны входной части цилиндрических отверстий корпуса блока выполнены полости, сужающиеся в сторону входной части корпуса и сообщающиеся с цилиндрами блока, в которые после установки втулок либо стержней, запрессовывается последовательно либо одновременно нагретый до температур пластичности антифрикционный материал (например латунь), формируя во входных частях корпуса элементы, а расточку втулок или стержней выполняют одновременно с расточкой опорных элементов.

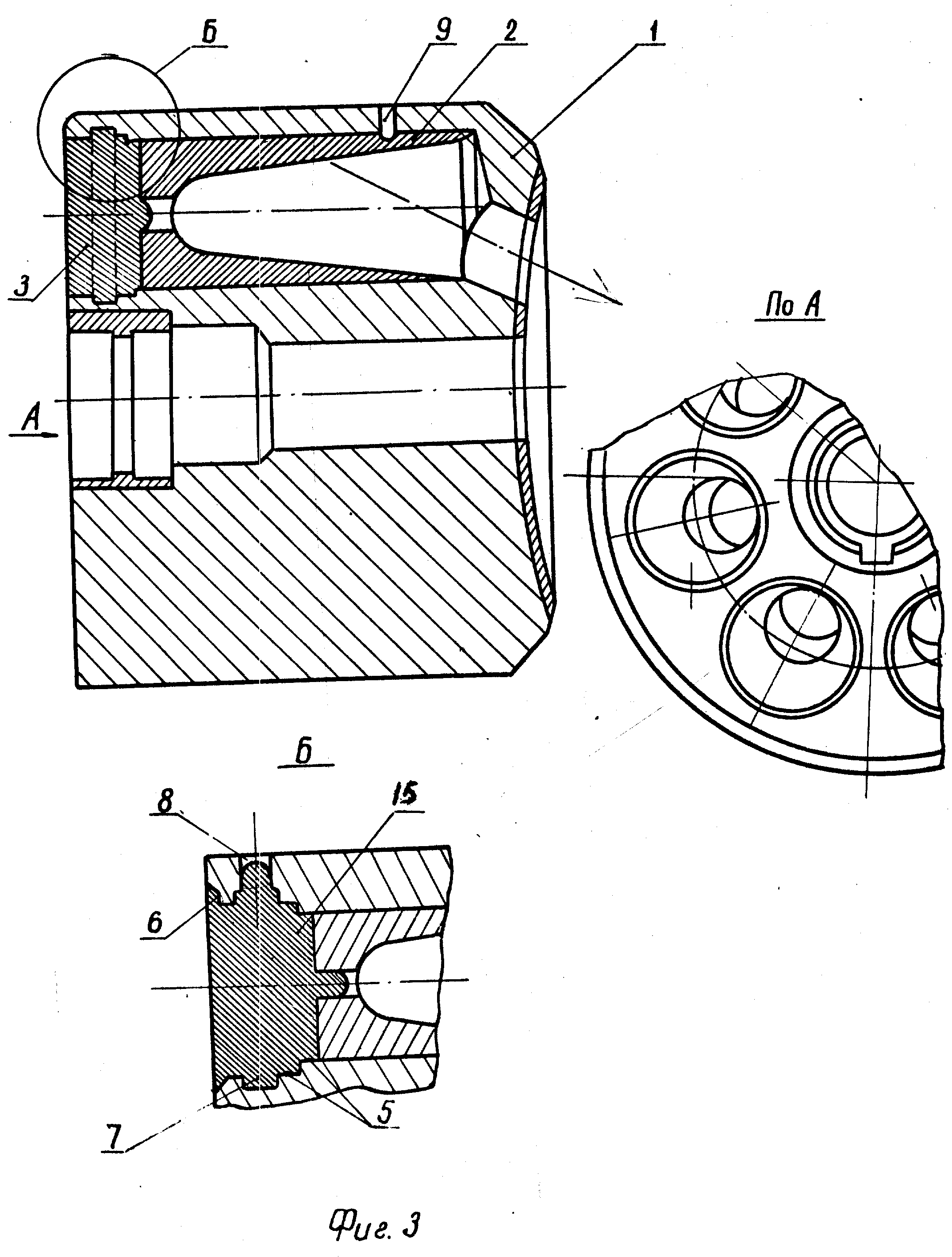

На фиг. 3 изображен блок цилиндров аксиально-поршневой гидромашины с втулками и опорными элементами, на фиг. 4 втулки цилиндров, на фиг. 5 - технологическая схема запрессовки втулок или стержней в корпусе блока в штампе.

Блок цилиндров аксиально-поршневой гидромашины (фиг. 3) содержит стальной корпус 1 с выполненными из латуни (бронзы) цилиндровыми втулками 2 и запрессованные со стороны входной части корпуса 1, опорные элементы 3.

Опорный элемент 3 размещен в поперечном торцевом пазе 15 цилиндровой втулки 2, а также на поверхностях ступенчатой проточки 5, фаске 6 и полости 7.

Как вариант дополнительного крепления опорного элемента 3 (фиг. 3, 5) для работы на предельно-высоких давлениях (свыше 35 МПа) на стальном корпусе цилиндров выполняются цилиндрические (конические) отверстия 8, сообщаются с полостью 7, которые заформовываются материалом в процессе прессования.

По наружному периметру стального корпуса блока 1 выполнены разгрузочные отверстия 9, сопрягаемые с кольцевыми и винтовыми проточками на цилиндровых втулках 3.

На проекции фиг. 3 (вид А) показана конструкция биметаллического блока после окончательной совместной расточки цилиндровых втулок 2 и опорных элементов 3.

На фиг. 4а приведена конструкция цилиндровых втулок 2 после предварительной механической обработки, запрессовки и окончательной механической обработки совместно с опорным элементом 3. На внешней поверхности втулок 2 выполнены кольцевые канавки 10, соединенные между собой винтовой канавкой 11. Кольцевая канавка 10 сопрягается с отверстием 9 (фиг. 3) в корпусе при запрессовке втулок 2 в стальной блок 1, что создает систему разгрузочных отверстий.

На одном из торцов втулок 2 выполнена заходная факса 12 для облегчения запрессовки втулок в стальной блок 1, а по внутреннему диаметру конус 13 (30o).

На фиг. 4б показана конструкция штампованной заготовки из латуни, на торце которой отштампован поперечный вал 15 и выполнено отверстие 14.

Сопоставительный анализ предлагаемого способа изготовления блока с прототипом показывает, что заявленный способ отличается от прототипа новыми признаками.

1. Со стороны входных частей цилиндрических отверстий блока выполнены полости, сужающиеся в сторону входной части корпуса и сообщающиеся с цилиндрическими отверстиями блока.

Форма полостей 7 может быть выполнена в виде лабиринтных канавок, резьбы, обратного конуса и пр. и снабжена в радиальном направлении дополнительно цилиндрическими или конусными отверстиями. Причем полости 7 располагаются на увеличенном ступенчатом отверстии 5, что вызвано необходимостью увеличения базовой толщины материала опорного элемента, оставшегося после совместной расточки с цилиндровой втулкой с учетом припуска.

Кроме того, ступенчатые цилиндрические отверстия улучшают технологичность сборки (центрирование) при запрессовке втулок (стержней) в данную часть цилиндров стального корпуса (запрессовка одновременно всех втулок) до операции запрессовки опорных элементов. Обработка ступенчатых отверстий не требует дополнительных операций, так как выполняется за один проход при зенкеровании цилиндрического отверстия специальным инструментом (ступенчатым зенкером).

Со стороны входной части отверстий блока до запрессовки опорного элемента выполняются фаски 6, которые заполняются в процессе штамповки антифрикционным материалом 9латунью) за счет чего вследствие температурной усадки материала создается дополнительное крепление (замок) между опорным элементом и корпусом блока, что обеспечивает дополнительную осевую фиксацию элемента. Цилиндрические отверстия 8 в стальном корпусе блока, сопрягаемые с полостями 7, заполняются материалом и позволяют повысить прочность и надежность крепления опорного элемента к корпусу при высоких давлениях среды. Конусные отверстия улучшают надежность соединения вследствие усадки материала.

2. Запрессовка одновременно или последовательно входных полостей корпуса блока, после запрессовки втулок (стержней) антифрикционным материалом, с формированием элементов.

Именно такое технологическое решение позволяет получить надежное закрепление втулок (стержней) в корпусе блока автоматически, без введения дополнительных операций сборки и дополнительных средств крепления.

Паз 15 на торцевых поверхностях втулок (стержней) заформовывается материалом опорного

элемента при штамповке, что обеспечивает надежную фиксацию втулок от вращающихся сил и предотвращает поворот втулок вокруг своих осей при работе блока

Для обеспечения надежности фиксации

опорных элементов и соединения втулок с блоком при высоких давлениях среды на корпусе блока 1 выполнена разгрузочных отверстий 9, сопрягаемых с кольцевыми и винтовыми проточками 10 и 11, на внешней

поверхности втулок, которые смягчают гидравлические ударные нагрузки в цилиндрах блока за счет выхода (просачивания) масла через прессовое соединение втулок 2 и в данной части блока 1 при повышенных

давлениях среды.

При этом обеспечивается надежность фиксации опорного элемента и посадки втулок в корпусе блока в процессе его работы. На одном из торцев по внутреннему диаметру цилиндрической втулки выполнена конусная проточка 13(30o), что также снижает усилие выпрессовки втулок при высоких давлениях.

3. Сверление, зенкерование и расточку втулок (стержней) выполняют на проход одновременно со сверлением, зенкерованием и расточкой опорного элемента, что обеспечивает высокую точность и соосность поверхностей втулок цилиндров в корпусе блока и опорном элементе (6 квалитет) и минимальные припуски под обработку. В то же время наличие зон соединения между втулками и опорным элементом не влияет на работоспособность блока, так как они находятся в области минимальных давлений рабочей среды.

Именно предложенные технологические решения позволяют существенно упростить изготовление блоков, снизить трудоемкость производства и повысить их надежность и качество.

Таким образом, из сопоставительного анализа новых признаков, заявляемый способ изготовления блока цилиндров аксиальнопоршевой гидромашины соответствует критерию "новизна".

Сравнение заявленного способа с другими техническими решениями показывает, что он имеет существенные отличия.

По сравнению с обычным способом запрессовки латуни в стальной корпус блок, при приятном техпроцессе возможно использование различных антифрикционных материалов для втулок и опорных элементов, в зависимости от темпов износа в различных зонах цилиндров (антифрикционные алюминиевые сплавы, порошковые и металлополимерные композиции).

Способ даст возможность устанавливать на границу раздела специальные самосмазывающиеся материалы.

Кроме того, предложенная технология позволяет выполнять для втулок различные виды термической обработки (закалку, отпуск) поверхностную обработку, что расширяет технологические возможности предложенного способа, повышает качественные характеристики (износостойкость цилиндров) надежность и долговечность работы блока и в целом машины.

Сущность предлагаемого способа изготовления блока цилиндров приведена на фиг. 5.

Способ осуществляется следующим образом.

Из штампованной заготовки или проката механически изготавливают корпус 1 с расточками, сверлением, зенкерованием цилиндрических ступенчатых отверстий 16, и с расточками полостей 7 и фасок 6.

В цилиндрические отверстия 16 запрессовываются втулки (стержни) 2. При запрессовке втулок 2 в цилиндры 16, разгрузочные отверстия 9 в стальном корпусе блока совмещаются с кольцевыми проточками 10 на поверхности втулок 2.

Затем корпус с запрессованными втулками (стержнями) устанавливается в матрицу штампа 17. Одновременно, заготовка 18 из антифрикционного материала ( например латуни ) после нагрева до температуры пластичности (810 800oC) устанавливается на корпус блока 1 и запрессовывается одновременно во все отверстия пуансоном 19. После чего производится съем блока толкателем штампа 20. Бронзирование сферы блока 21 выполняется предварительно до запрессовки втулок и формирования опорных элементов.

Окончательная обработка блока производится после запрессовки опорных элементов из антифрикционного материала.

Как вариант возможна раздельная либо одновременная запрессовка различных кольцевых заготовок из пластичных антифрикционных материалов (бронзы, алюминиевых сплавов) для формирования опорных элементов во входных полостях стального блока прошивными пуансонами на специальной автоматической линии с программным управлением, включающей: накопитель заготовок, шаговый транспортер, загрузочный работ, пресс, разгрузочный работ.

Таким образом, технология изготовления блока цилиндров аксиально-поршневой гидромашины состоит

из

следующих основных техпроцессов и операций:

1. Штамповка сферической полости под бронзирование.

2. Обработка сферы, торца заготовки на сферотокарном станке.

3. Бронзирование сферы корпуса блока бронзой Br 07 C 15 в проходной печи "Малера", ультразвуковой контроль качества покрытия.

4. Сверление, зенкерование отверстий цилиндров в стальном корпусе, протачивание канавок, снятие фасок.

5. Изготовление втулок из поковок, трубных заготовок или стержней.

6. Запрессовка втулок (стержней) в цилиндрические отверстия корпуса.

7. Опрессовка входных полостей цилиндрических отверстий блока антифрикционным материалом.

8. Окончательная механическая обработка блока.

По сравнению с прототипом применение предлагаемого способа изготовления блока позволит:

снизить трудоемкость и себестоимость механической обработки,

экономить

дефицитные

цветные металлы (бронзу),

повысить качество и надежность блоков,

автоматизировать трудоемкий технологический процесс сборки.

Реферат

использование: в технических процессах производства биметаллических узлов трения в строительном, дорожном, коммунальном машиностроении и судостроении. Сущность изобретения: механически изготавливают стальной корпус блока, со стороны входной части цилиндрических отверстий выполняют полости, сообщающиеся с цилиндрами блока, которые после установки в них втулок либо стержней опрессовываются одновременно либо последовательно антифрикционными материалом (например, латунью), формируя во входной части цилиндров опорные элементы, причем расточку втулок или стержней выполняют одновременно с расточкой опорного элемента. 7 з.п. ф-лы, 5 ил.

Комментарии