Литьевые изделия из специального сплава на никелевой основе (варианты), способ изготовления изделий из специального сплава и способ термической обработки этих изделий - RU2235798C2

Код документа: RU2235798C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в широком смысле относится к изделиям, изготовленным из жаропрочного сплава, и, более конкретно, к изделиям, изготовленным из жаропрочного сплава на никелевой основе, а также к способам термообработки подобных сплавов. В типичном случае данные сплавы имеют высокую температуру плавления, превышающую 1260-1371°С. Жаропрочные сплавы на никелевой основе предназначены для применений, в которых требуется обеспечить высокое отношение прочность/масса, коррозионную стойкость и способность работать при относительно высоких температурах, т.е. примерно до 1093°С и даже выше.

Уровень техники

В газотурбинных установках, например, типичным является использование подобных жаропрочных сплавов в турбинной ступени установки, в том числе (но не исключительно) для изготовления деталей аэродинамического профиля, т.е. турбинных лопаток ротора и статора, а также статических и структурных компонентов, таких как корпуса и диски компрессоров, корпуса и диски турбин. Типичным жаропрочным сплавом на никелевой основе, используемым в газотурбинных установках, является Инконель (Inconel) 718 (IN 718), в первом приближении содержащий (вес. %) около 0,01-0,005 углерода (С), 13-25 хрома (Cr), 2,5-3,5 молибдена (Мо), 5,0-5,75 ниобия (Nb) и тантала (Та) в сумме, 0,7-1,2 титана (Ti), 0,3-0,9 алюминия (Al), до 21 железа (Fe), остальное, в основном, никель (Ni). Некоторые модификации этого сплава могут содержать 0,5-1,25% титана и 0,25-1,0% алюминия. Одна из подобных модификаций сплава IN 718, а также изготовленные из него изделия (которые являются ближайшими аналогами изделия в соответствии с настоящим изобретением) описаны, например, в издании: Химушин Ф.Ф. Жаропрочные стали и сплавы. - М.: Металлургия, 1969, с. 470-471.

В производстве газотурбинных установок для изготовления деталей типа лопаток, имеющих сложный трехмерный профиль, используется объемная штамповка. Жаропрочные сплавы на никелевой основе традиционно подвергались прецизионной штамповке с целью получения малого среднего размера зерна и хорошего соотношения между высокой пределом прочности, малой массой и хорошим усталостным пределом прочности при циклических нагрузках. При правильной технологии изготовления подобные детали демонстрируют сочетание высокой прочности, малой массы и износостойкости.

В кратком изложении, для того чтобы получить штампованную деталь, такую как лопатка ротора или статора, сначала получают слиток (чушку) материала, имеющего состав, соответствующий требуемому составу материала готового компонента. Слитку затем придают форму заготовки, которая, применительно к лопаткам ротора или статора, обычно имеет цилиндрическую форму. Затем заготовку подвергают термомеханической обработке, например включающей нагрев и многократную штамповку с применением штампов и/или молотов, которые могут быть предварительно нагреты и имеют профиль, последовательно приближающийся к заданному с тем, чтобы обеспечить пластическую деформацию и текучесть материала, с приданием обрабатываемому компоненту желаемой формы. Для получения желаемых свойств каждый компонент обычно подвергается термообработке, т.е. закалке/упрочнению, снятию напряжений, повышению сопротивляемости образованию микротрещин, получению заданного уровня химической стойкости. Затем производится окончательная обработка, включая механическую обработку, химическое фрезерование и/или отделочную обработку, которые подбираются таким образом, чтобы получить компонент с точно заданными формой, размерами или свойствами.

Изготовление компонента объемной штамповкой представляет собой дорогостоящий, длительный процесс. Поэтому обычно его применение оправдано только для компонентов, которые должны обладать особым сочетанием свойств, например, высоким пределом прочности, малым весом и износостойкостью как при комнатной, так и при повышенных температурах. Что касается получения материалов, пригодных для штампования, некоторые из них требуют длительного цикла изготовления, который иногда длится месяцами. Объемная штамповка в типичном случае включает последовательность операций, для каждой из которых требуются свои штампы и вспомогательное оборудование. Завершающие операции после штамповки, например механическая обработка хвостовика лопатки и обеспечение соответствующего качества поверхности, составляют существенную долю полных затрат на изготовление штампованных деталей, при этом значительная доля деталей уходит в брак.

В процессе штампования компонентов происходит удаление значительной части материала (до 85%), которая уже не участвует в производственном процессе, т.е. составляет отходы. Сложная форма изготавливаемого компонента дополнительно увеличивает затраты времени и увеличивает себестоимость компонента. Этот фактор особенно критичен для компонентов газотурбинных установок, имеющих наиболее сложный профиль. В дополнение, жаропрочные сплавы на никелевой основе, такие как IN 718, обладают значительной упругостью, которая должна учитываться при штамповке, т.е. в типичном случае детали должны подвергаться "избыточной" штамповке. При этом, как уже было отмечено, штампованные заготовки могут нуждаться в длительной последующей обработке. Далее, по мере все более широкого использования программ вычислительной аэродинамики при анализе и проектировании новых профилей компонентов, более совершенных в аэродинамическом отношении, подобные компоненты приобретают все более сложные трехмерные профили. Соответственно становится все труднее, если не невозможно, осуществить точное объемное штампование с приданием компонентам требуемой сложной формы. Одной из причин подобных трудностей является наличие у многих используемых материалов некоторой упругости, проявляющейся при штамповке, что дополнительно повышает стоимость изготовления и делает компоненты столь дорогостоящими, что реализация некоторых технологических преимуществ или применение некоторых конкретных сплавов для изготовления определенных компонентов становится экономически невыгодным.

Компоненты, полученные с применением штамповки, часто обнаруживают значительный уровень дефектов, в том числе наличие включений и карбидов, содержание которых может изменяться от компонента к компоненту. Компоненты с более высоким содержанием ниобия, например изготовленные из сплава IN 718, обнаруживают склонность к ликвации легирующих элементов, а также к образованию фаз с топологически плотной упаковкой (ТПУ-фаз). Присутствие подобных дефектов оказывает неблагоприятное влияние на механические свойства, особенно при повышенных температурах. Уровень этих дефектов обычно зависит от состава материала, а также от длительности периода, в течение которого компонент подвергался воздействию повышенных температур, в частности во время штамповки. Соответственно для устранения дефектов детали подвергаются термообработке, например гомогенизирующей термообработке, которая представляет собой отдельную операцию по отношению к другим операциям по изготовлению изделий. Такая обработка в типичном случае предусматривает воздействие на деталь довольно высокими температурами, например, порядка 1065°С в течение периода, составляющего до нескольких часов. Соответствующий способ термообработки изделий из сплава IN 718 (ближайший аналог способа по настоящему изобретению) описан, в частности, на с. 488 вышеупомянутой монографии Ф.Ф. Химушина. Температура выбирается достаточно высокой для того, чтобы уменьшить ликвацию, но не такой высокой или не столь длительно воздействующей, чтобы привести к заметному росту размеров зерна.

Для получения изделий с формой, относительно близкой к заданной, широкое применение получило литье.

В частности, может быть использовано точное литье, предусматривающее заливку расплавленного металла в керамическую оболочку, полость которой точно соответствует профилю изготовляемой детали. Однако точное литье дает изделия, имеющее чрезмерно большие размеры зерна (по сравнению с малыми или средними размерами зерна, получаемыми при штамповке), причем в отдельных случаях вся деталь представляет собой единственное зерно. Кроме того, высокие скорости затвердевания могут приводить к недопустимо высокому уровню ликвации легирующих элементов, в свою очередь, приводящей к значительной вариабельности результатов испытаний от детали к детали, или же к присутствию хрупких фаз, также означающих ухудшение свойств. Далее, расплавление, заливка и/или затвердевание на воздухе или в другой газовой среде приводит к наличию ряда нежелательных характеристик, включая пористость, особенно в случае материалов, содержащих элементы, способные к реакции. Пористость необходимо устранять, например, путем нагрева детали при одновременном приложении давления. Для изделий из сплава IN 718 подобная операция проводится обычно при температуре, лежащей в интервале 982-1800°С, и давлении в интервале 105-154 МПа в течение нескольких часов. Причиной присутствия в литых изделиях включений и загрязнений может служить также растрескивание керамической оболочки.

Для изготовления деталей различного назначения используется также метод литья в постоянные формы, согласно которому расплавленный материал заливают в сборные формы многократного пользования при заполнении формы металлом только под действием силы тяжести (см., например, патент США №5505246). Однако литье в постоянные формы имеет целей ряд недостатков. Для тонких отливок, таких как заготовки деталей аэродинамической формы, сила тяжести может оказаться недостаточной для того, чтобы обеспечить поступление материала в зоны особо малой толщины, в первую очередь, в случае использования материалов с высокой температурой плавления и небольшого превышения температуры заливки над температурой плавления. Как следствие, заполнение формы оказывается неполным и детали поступают в брак. Допуски на размеры должны быть в этом случае относительно большими, что приводит к увеличению объема последующей обработки, а также затрудняет достижение высокой повторяемости. Кроме того, литье в постоянные формы дает относительно низкое качество поверхности, что также увеличивает объем последующей обработки.

Метод литья под давлением, в котором расплавленный металл инжектируется под давлением в форму многоразового использования, был ранее успешно применен для формирования изделий из металла, имеющего относительно невысокую температуру плавления (Тп), например, ниже 1093°С.

Один из типов машины для литья под давлением представлен в патенте США №3791440. Согласно данному патенту машина содержит неподвижную часть 11 формы и подвижную часть 12 формы. Металл заливается в заливочный желоб 22 и литниковый канал 21 и поступает в камеру 30 прессования, которая сообщается с полостью 15 формы. Заливается достаточное количество расплавленного металла, чтобы заполнить камеру 30 прессования и часть литникового канала 21. Это обеспечивает вытеснение воздуха из камеры прессования (как это описано в столбце 6, строки 7-17 указанного патента). Поршень 38 вытесняет материал из камеры 30 прессования в полость 15 формы. Цилиндр запирания литникового канала и связанный с ним поршень 35 могут обеспечить герметизацию литникового канала 21, например, на время заполнения формы. Камера 30 прессования погружена в одно из оснований литейной формы, что предотвращает ее деформацию при заливке в нее расплавленного металла с высокой температурой плавления. В машине этого типа не применяется среда вакуума; скорее, здесь для предотвращения подачи воздуха в форму используется принцип полного заполнения камеры прессования.

Подобные машины имеют высокую стоимость. Более того, машину этого типа трудно приобрести, причем ее наладка и ремонт, в случае необходимости, также связаны со значительными затратами. Например, было бы сложно и дорого снабдить подобную машину вакуумной системой, поскольку желоб, по которому поступает металл, находится внутри основания, т.е. доступ к нему затруднен. Кроме того, подача расплавленного металла от зоны плавления к заливочному желобу 22 в условиях вакуума была бы, даже в лучшем случае, затруднительна. Трудности вызвало бы также управление температурой формы, причем не только в связи с большими физическими размерами совокупности основания с встроенной в нее формой, но также и по причине большой тепловой массой этой совокупности. При этом в условиях работы под вакуумом конфигурация машины сделала бы затруднительным и извлечение отлитой детали.

Другой тип машин для литья под давлением составляют машины с "холодной камерой". Как это описано, например, в патентах США №2932865, 3106002, 3532561 и 3636990, обычная литьевая машина с холодной камерой имеет заливочный желоб, закрепленный на одном (как правило, неподвижном) основании формы, состоящей из нескольких, например двух, частей и включающей подвижное и неподвижное основания, которые совместно формируют литьевую полость. Заливочный желоб может располагаться горизонтально, вертикально или наклонно. Желоб сообщается с литниковой системой и в верхней своей части имеет отверстие, через которое производится заливка расплавленного металла. Внутри желоба, с возможностью перемещения, установлен поршень, который вытесняет расплавленный металл, находящийся внутри желоба, внутрь формы. В машине "холодного типа" заливочный желоб ориентирован горизонтально и подогрев его не предусмотрен. Типичным является литье при атмосферных условиях, т.е. оборудование не размещается в пассивной среде, такой как вакуумная камера.

Недостатки подобных машин обсуждаются в патенте США №3646990, особенно применительно к невозможности их использования для получения отливок из материалов с более высокой температурой плавления (Тп выше 1900°С), таких как жаропрочные сплавы на основе никеля, кобальта и железа. В обычных машинах с холодной камерой воздух из заливочного желоба не откачивается, так что поршень вытесняет в литейную форму также и воздух, что приводит к нежелательной и недопустимой пористости в отлитых изделиях. В связи с этим для того, чтобы избежать подачи пузырьков воздуха вместе с расплавленным материалом, заливочный желоб должен быть заполнен, насколько это возможно, или же быть выполненным наклонным с тем, чтобы воздух, содержащийся в расплавленном материале, мигрировал от формы перед началом подачи материала.

Кроме того, поскольку заливочный желоб выполнен ненагреваемым, поверхностный слой расплавленного металла затвердевает внутри заливочного желоба, образуя "оболочку", так что для того, чтобы продвинуть поршень по длине желоба с целью инжектирования расплавленного металла в полость формы, поршень должен соскребать поверхностный слой со стенок желоба, разрушая "оболочку". Однако если оболочка образует структурно прочный компонент, например в форме цилиндра, который поддерживается желобом, поршень и/или компонент, связанный с поршнем для осуществления его перемещения, может быть поврежден или разрушен. В том случае, если желоб подвергся температурной деформации и не соответствует точно форме поршня или, напротив, поршень подвергся температурной деформации и не соответствует точно форме желоба, возможно проникновение между поршнем и желобом металла ("обратное просачивание") и/или любого газа, захваченного металлом. Любое из этих явлений оказывает неблагоприятное влияние на качество получаемых изделий (см. также патент США №4533464).

Несмотря на многочисленные попытки, обычные литьевые машины с "холодной камерой" не удалось успешно использовать для получения изделий из материалов с высокой температурой плавления, таких как жаропрочные сплавы на никелевой основе. Прошлые попытки осуществить литье материалов с высокой температурой плавления заканчивались поломками литейного оборудования, а также получением изделий, характеризующихся низким качеством, в частности, наличием загрязнений, избыточной пористостью и ликвацией, а также относительно невысоким пределом прочности и неудовлетворительной длительной прочностью.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, в широком смысле заключается в получении изделий, отлитых из материалов с высокой температурой плавления, таких как жаропрочные сплавы на никелевой основе.

Вторая задача состоит в получении изделий, отлитых из жаропрочного сплава и обладающих свойствами, сопоставимыми со свойствами аналогичных изделий, полученных штамповкой.

Более конкретно, задачей настоящего изобретения является получение изделий, отлитых из жаропрочного сплава, сопоставимых по своей прочности, износостойкости и усталостной прочности с аналогичными изделиями, полученными штамповкой.

Другая задача, поставленная перед изобретением, заключается в получении подобных изделий, имеющих при этом сложную трехмерную форму, которую трудно, если не невозможно, получить методом штамповки.

Следующая широкая задача, решенная изобретением, состоит в уменьшении или в устранении любой ликвации элементов в изделиях, отлитых из жаропрочного сплава.

Более конкретная задача состоит в создании термообработки, направленной на уменьшение или устранение ликвации элементов и ТПУ-фаз в изделиях, изготовленных методом литья под давлением из сплава IN 718.

Дальнейшая задача настоящего изобретения заключается в том, чтобы предложить термообработку, которая может включать режим нагрева под давлением с целью уменьшения или устранения любой остаточной пористости.

Дополнительные задачи, решенные настоящим изобретением, станут понятны специалистам в данной области при изучении данного описания и прилагаемых чертежей.

В соответствии с другими аспектами изобретения предлагаются способ изготовления изделия, отливаемого из жаропрочного сплава, включающий операцию литья под давлением, а также способ термической обработки литого изделия из жаропрочного сплава, изготовленного литьем под давлением из жаропрочного сплава и обладающего пористостью и ликвацией легирующих элементов. Данный способ термической обработки предусматривает нагрев изделия до температуры 982-1121°С в течение 1-24 ч (предпочтительно примерно до температуры 982-1023°С в течение не менее 4 ч.). Подобная термообработка обеспечивает уменьшение ликвации легирующих элементов. Наличие этой операции составляет также отличительную особенность указанного способа изготовления изделия. В предпочтительном варианте во время операции нагрева изделие подвергают воздействию давления в интервале примерно 105-175 МПа для почти полного устранения пористости.

Кроме того, указанный нагрев ведут с получением микроструктуры сплава с ликвацией легирующих элементов предпочтительно на уровне 0-40%.

Предпочтительно как способ изготовления изделия, так и способ термической обработки осуществляются применительно к описанному далее изделию по настоящему изобретению и соответственно к сплаву на никелевой основе (предпочтительно к сплаву IN 718), содержащему, вес.%: хром 13-25, молибден 2,5-3,5, ниобий и тантал, в сумме 5,0-5,75, титан 0,5-1,25, алюминий 0,25-1,0, железо до 21, никель остальное.

Соответственно согласно одному из аспектов настоящего изобретения предлагается изделие, изготовленное методом литья под давлением (предпочтительно способом по настоящему изобретению). Таким образом, изделие по изобретению изготавливается из жаропрочного сплава на никелевой основе, такого как IN 718, содержащего, вес.%: хром 13-25, молибден 2,5-3,5, ниобий и тантал, в сумме 5,0-5,75, титан 0,5-1,25, алюминий 0,25-1,0, железо до 21, никель остальное. Предпочтительное содержание хрома в изделии по настоящему изобретению составляет 15-25%.

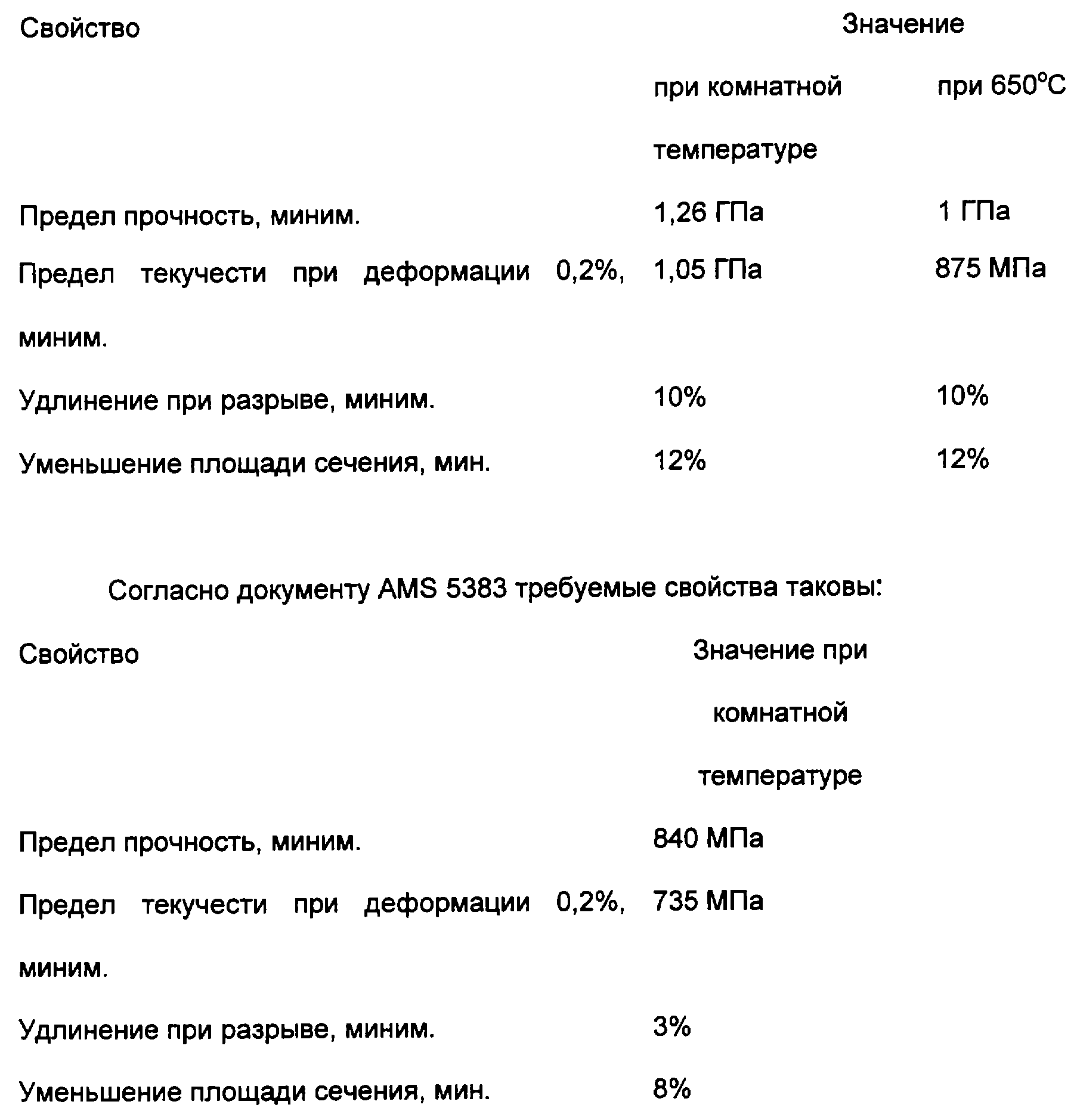

В предпочтительном варианте выполнения изделия согласно настоящему изобретению, по меньшей мере, соответствуют требованиям в отношении предела прочности, скорости образования трещин и пределом длительной прочности, предъявляемым к соответствующим изделиям, изготовленным штамповкой, например, согласно техническим условиям на материалы для аэрокосмических применений Aerospace Material Specification AMS 5663 или AMS 5383. К изделиям по изобретению относятся преимущественно компоненты газотурбинной установки, в частности, компоненты компрессора или турбины, такие как лопатки ротора или статора газотурбинной установки. Каждое изделие обладает микроструктурой, аналогичной микроструктуре материала, обработанного штамповкой, и характеризуется более равномерными размерами зерна, а также малыми средними размерами зерна, соответствующими стандартному значению ASTM 3, установленному Американским обществом по испытанию материалов (ASTM), а, предпочтительно, и меньшими, чем это предусмотрено ASTM 5 и даже еще меньшими. Микроструктура далее предпочтительно характеризуется отсутствием линий текучести. Применительно к вращающимся компонентам, таким как лопатки газовых турбин, предпочтительный размер зерна соответствует ASTM 5 или менее, более предпочтительно ASTM 6 или менее.

По остаточной деформации и по пределу прочности на разрыв изделия по изобретению сравнимы с деталями, изготовленными из того же материала методом штамповки, а также характеризуются аналогичным пределом длительной прочности при малой и высокой частоте цикла нагружения.

Так, при использовании способов по настоящему изобретению предпочтительное значение предела прочности при комнатной температуре составляет для сплава, используемого в изделии по настоящему изобретению, по меньшей мере, 840 МПа, а предела текучести - по меньшей мере, 735 МПа. Еще более предпочтительными являются значения этих пределов, составляющие, по меньшей мере, 1,26 ГПа и 1,02 ГПа соответственно. При температуре 650° С сплав имеет предел прочности, по меньшей мере, 1 ГПа и предел текучести, по меньшей мере, 875 МПа.

Преимущество настоящего изобретения заключается в том, что использование литья под давлением обеспечивает существенное сокращение времени, требуемого для изготовления изделия, от слитка до готовой детали, поскольку отпадает необходимость получения заготовки, имеющей специальную форму, или же керамической литьевой оболочки. При этом литье осуществляется, в широком смысле, за одну операцию в противоположность множеству операций штампования или множеству операций по приготовлению оболочковых форм. Кроме того, применение литья под давлением позволяет в одной операции изготовить группу изделий. Далее, использование литья под давлением дает возможность производить детали, имеющие более сложный трехмерный профиль, что позволяет наладить выпуск деталей аэродинамического профиля, обладающих улучшенными показателями, а также изделий других типов.

Настоящее изобретение позволит производить изделия, имеющие такие профили, которые трудно или невозможно получить методом штамповки. В дополнение изделия, полученные литьем под давлением, характеризуются лучшей воспроизводимостью, чем изделия, изготовленные штамповкой или литьем по выплавляемым моделям. Кроме того, они могут изготавливаться с меньшими допусками и с более высоким качеством поверхности, что способствует сокращению финишных операций, следующих за операцией формообразования. Это также сокращает затраты на производство подобных изделий. Дополнительные преимущества настоящего изобретения станут очевидными из дальнейшего описания и из чертежей.

Перечень фигур чертежей

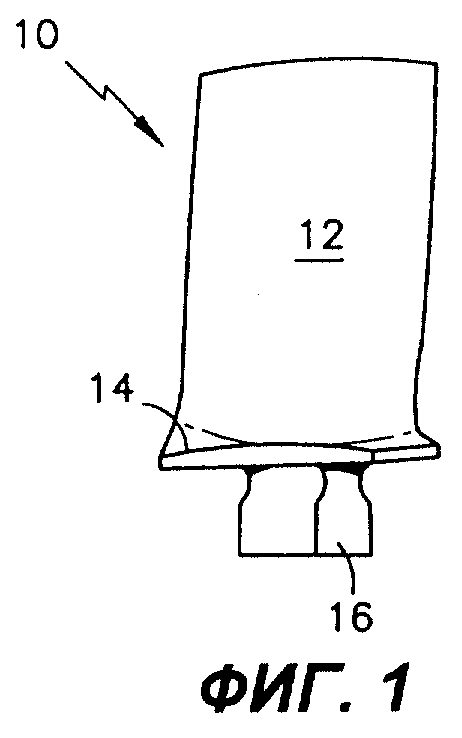

На фиг.1 представлено изображение изделия, изготовленного из сплава IN 718 литьем под давлением в соответствии с настоящим изобретением.

Фиг.2 представляет собой микрофотографию, иллюстрирующую микроструктуру испытуемого бруска, изготовленного из сплава IN 718 литьем под давлением в соответствии с настоящим изобретением.

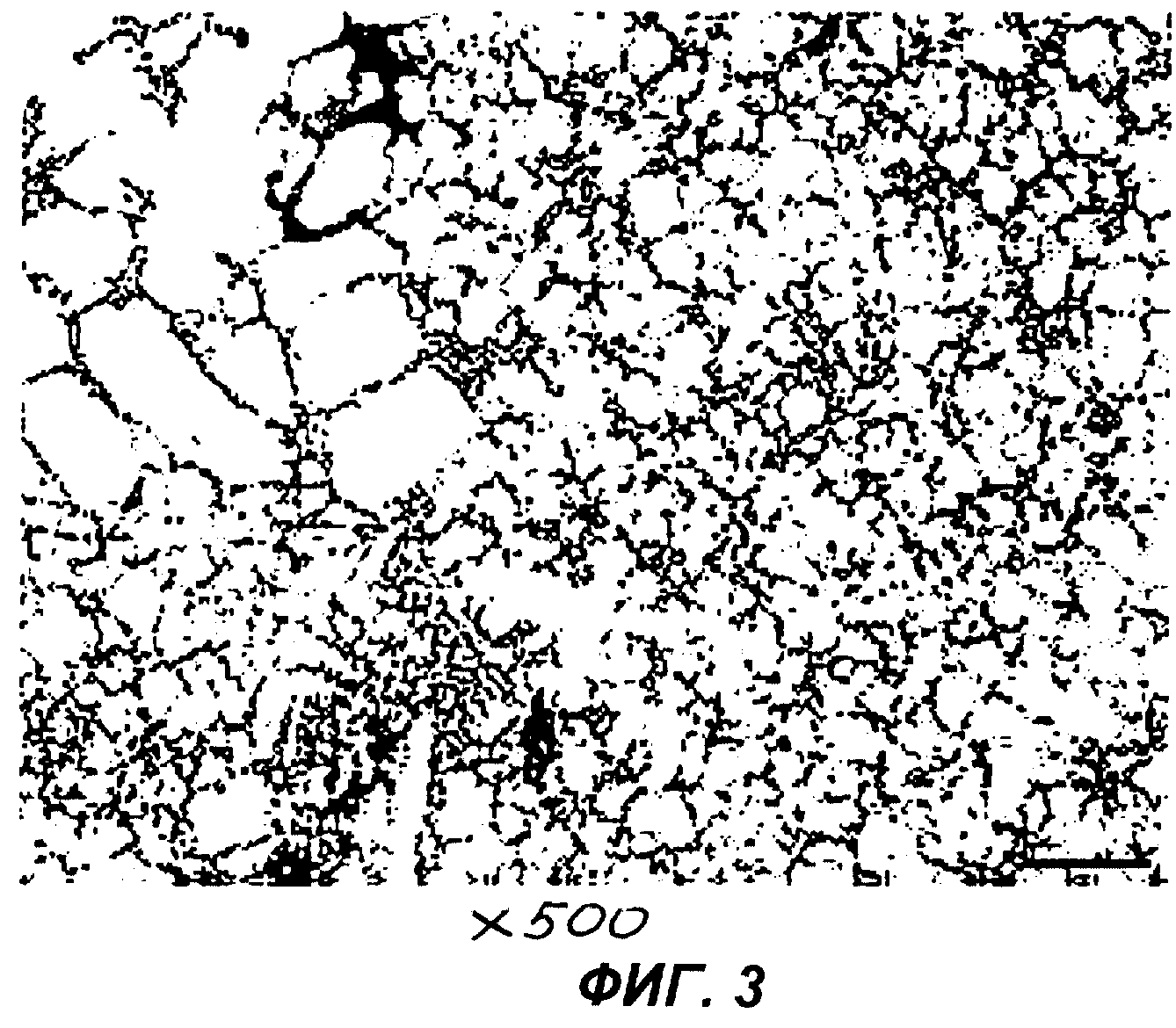

Фиг.3 представляет собой микрофотографию, иллюстрирующую микроструктуру детали аэродинамического профиля, изготовленной из сплава IN 718 литьем под давлением в соответствии с настоящим изобретением.

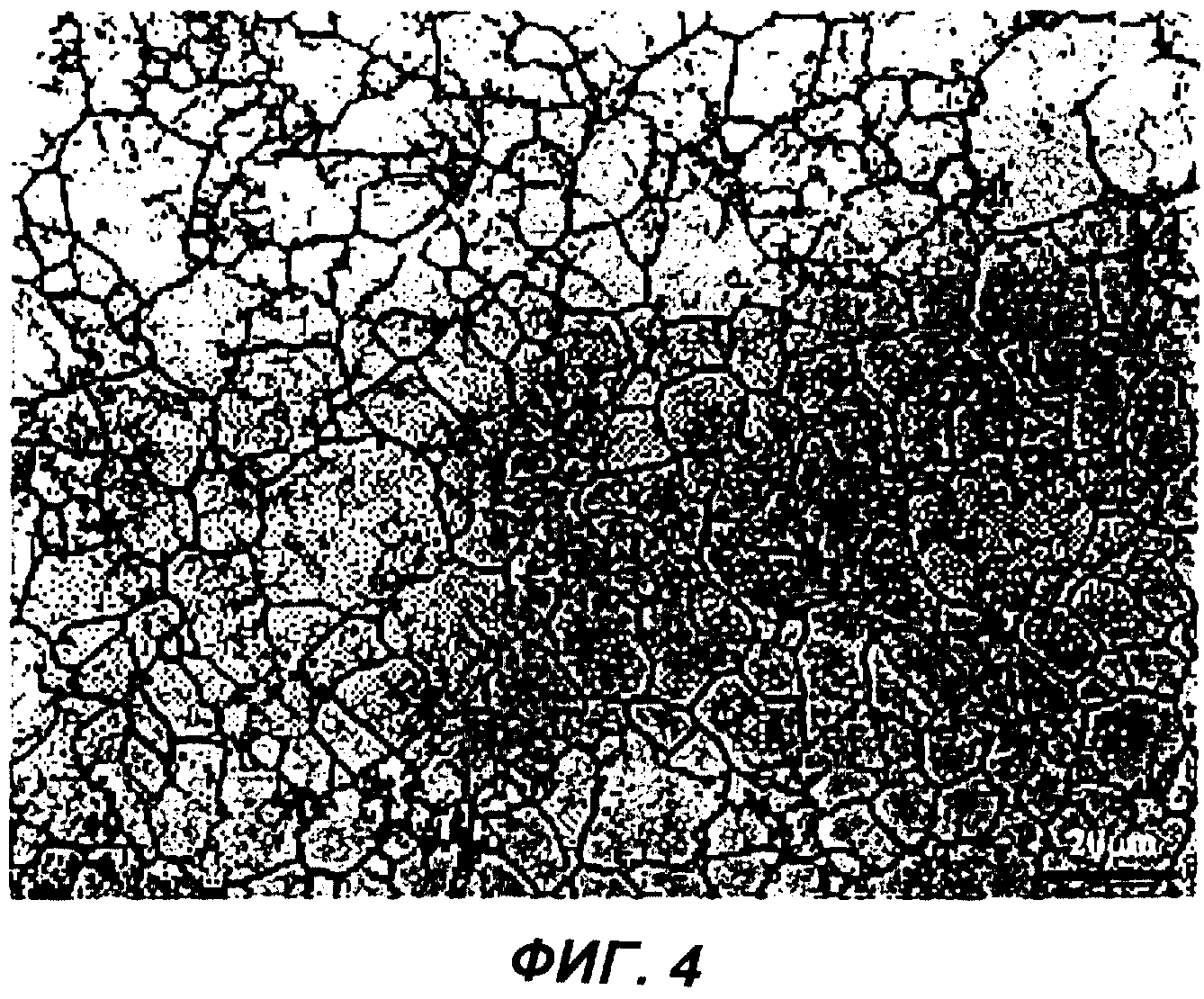

Фиг.4 - это микрофотография детали по фиг.3 после горячего изостатического прессования этой детали.

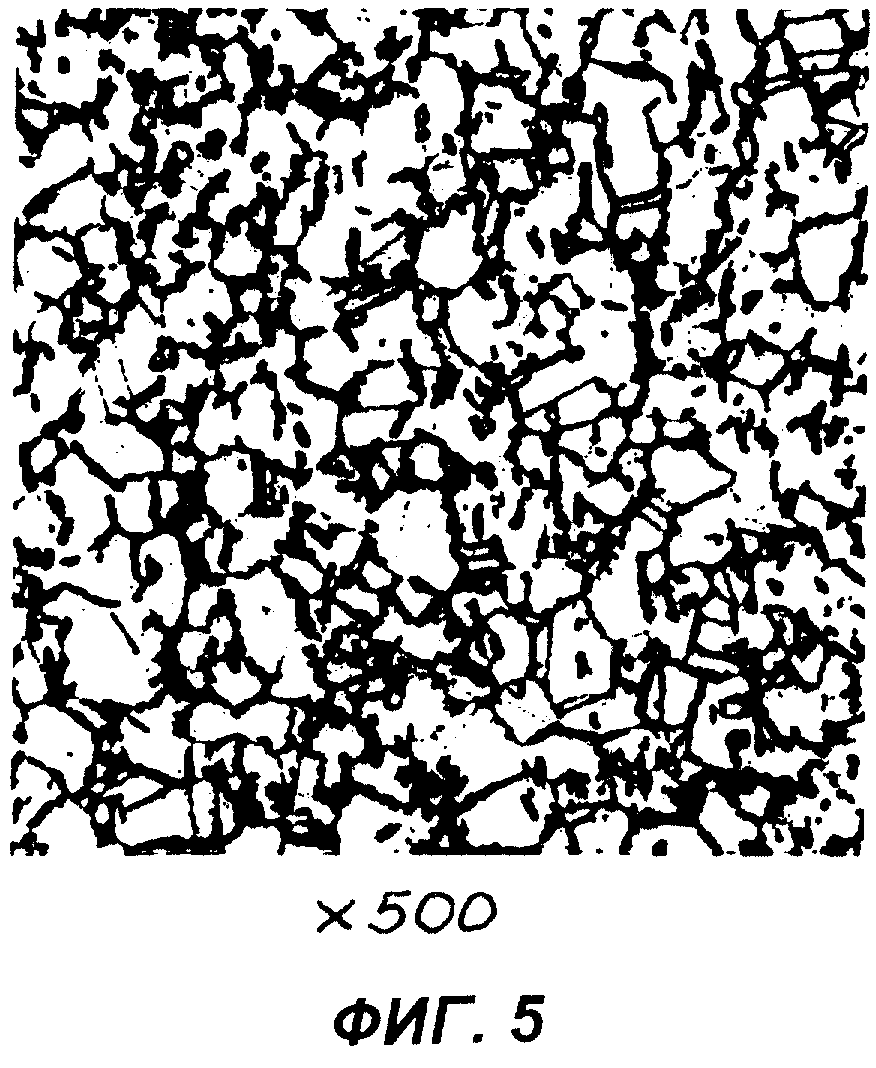

Фиг.5 представляет собой микрофотографию, иллюстрирующую микроструктуру детали аэродинамического профиля, изготовленной из сплава IN 718 методом штампования.

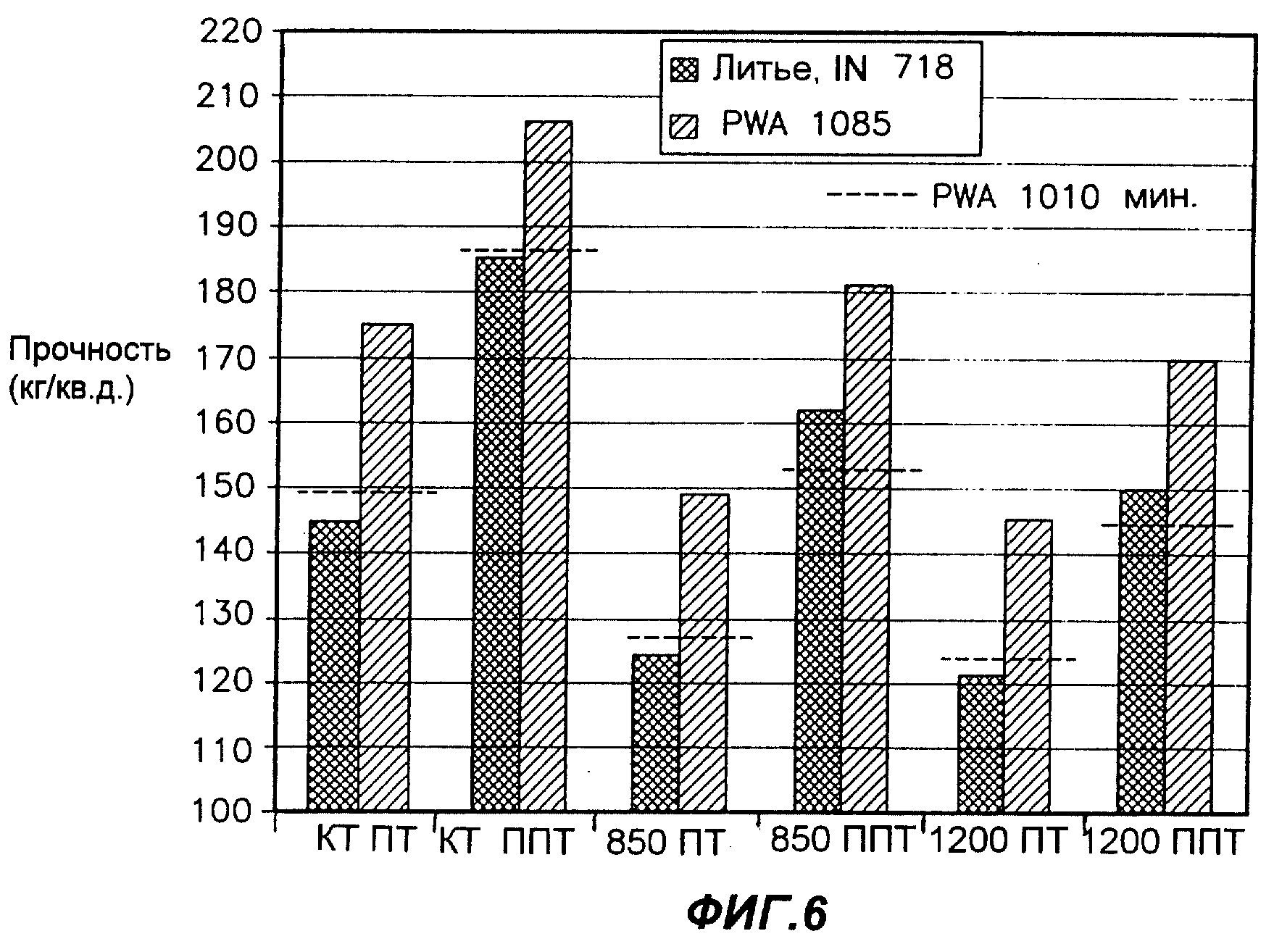

Фиг.6 и 7 иллюстрируют свойства изделия, изготовленного из сплава IN 718 литьем под давлением в соответствии с настоящим изобретением.

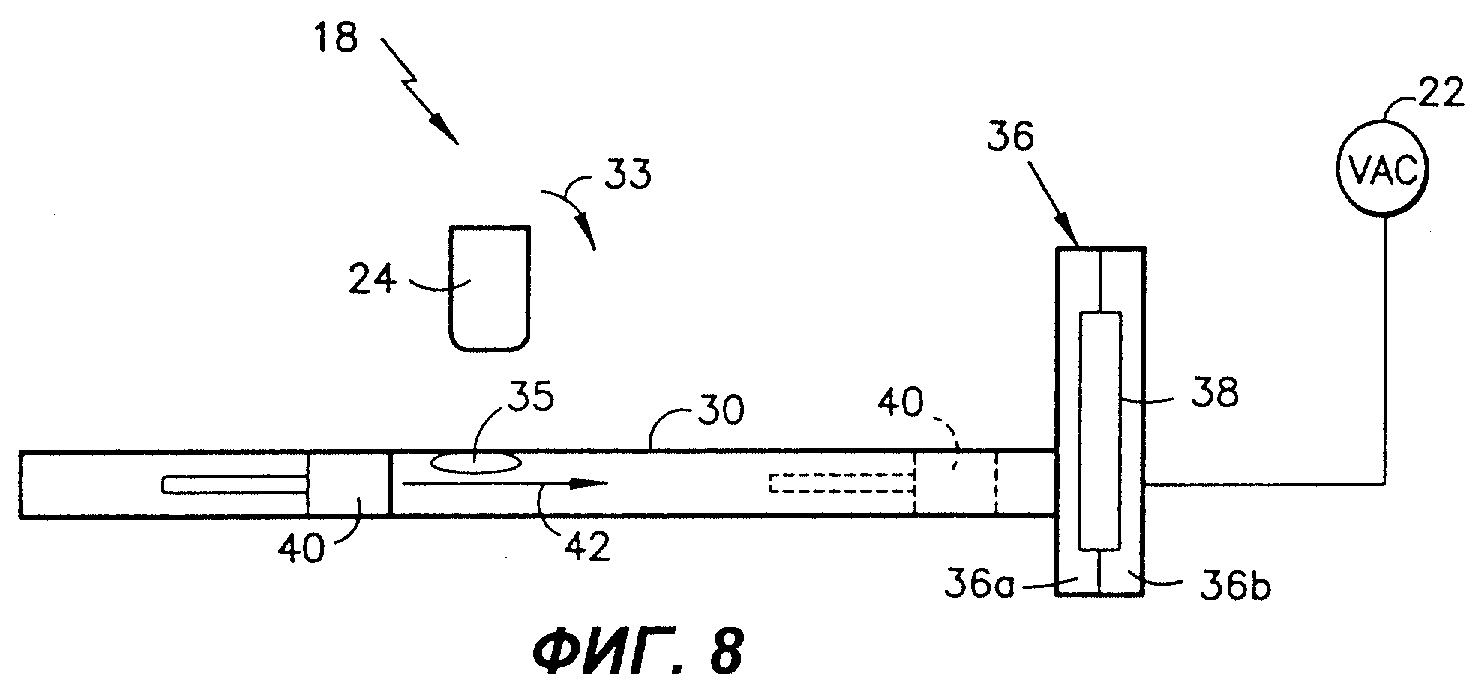

Фиг.8 и 9 представляют собой схематичные изображения машины для литья под давлением, использованной для изготовления изделий из сплава IN 718.

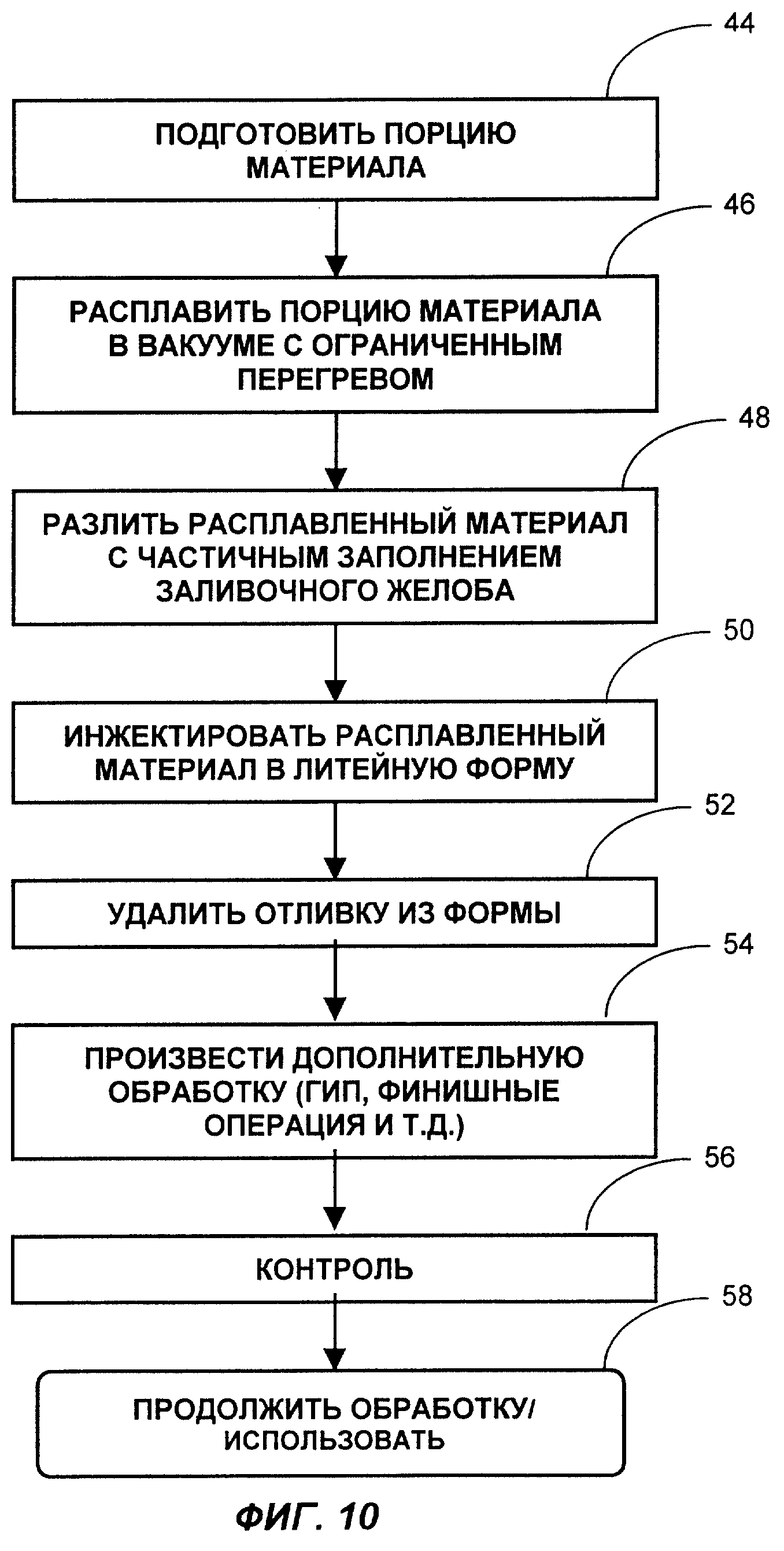

Фиг.10 является блок-схемой, иллюстрирующей способ литья под давлением из сплава IN 718 в соответствии с настоящим изобретением.

Фиг.11 - это график, характеризующий средний размер зерна и процент ликвации в изделии из сплава IN 718 в зависимости от температуры термообработки, проводимой согласно настоящему изобретению.

Фиг.12 представляет собой микрофотографию, иллюстрирующую микроструктуру, включающую элементную ликвацию легирующих элементов в изделии, отлитом из сплава IN 718.

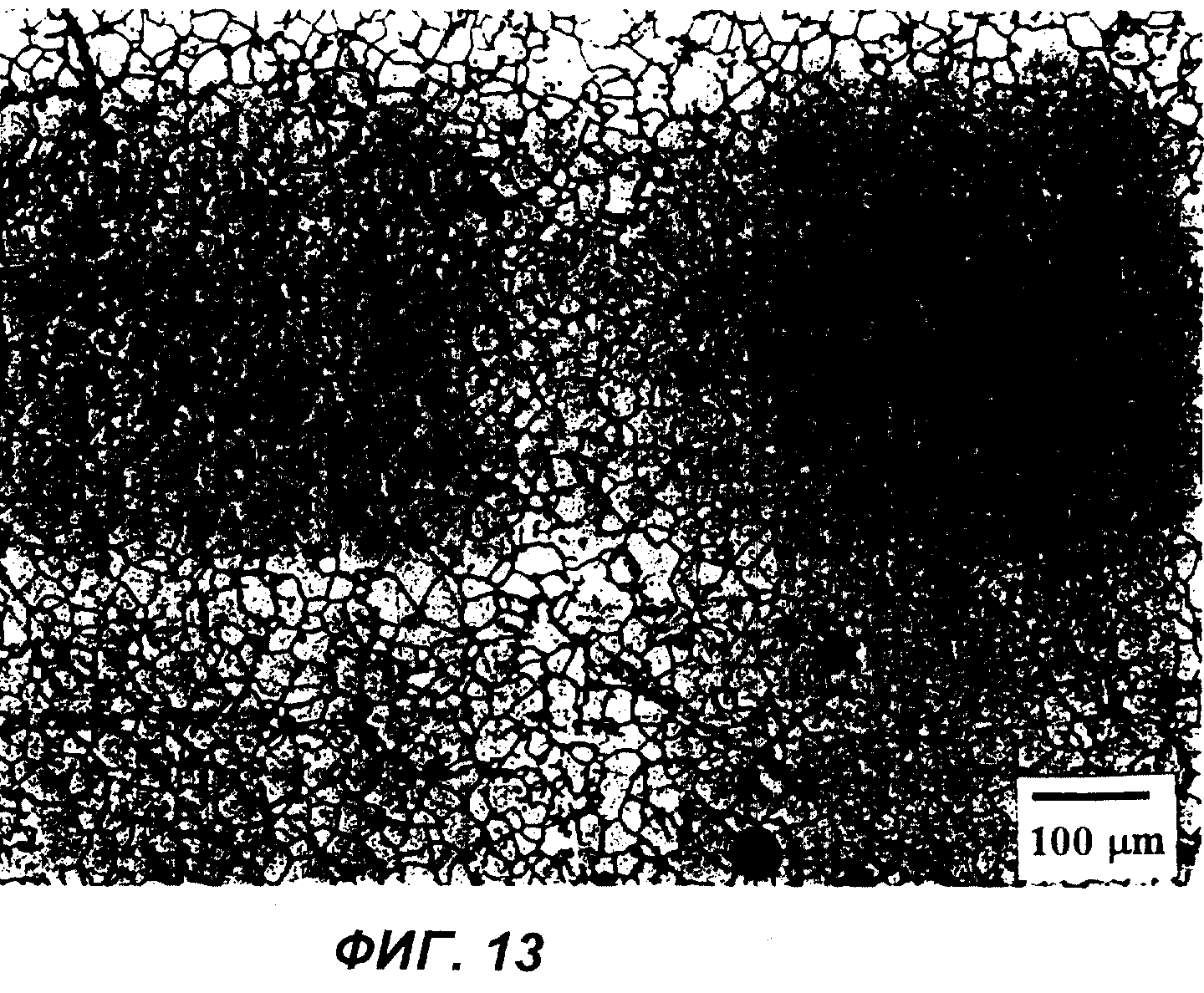

Фиг.13 представляет собой микрофотографию, иллюстрирующую уменьшение ликвации легирующих элементов после термообработки под давлением и термической обработки в соответствии с настоящим изобретением.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 изделие, изготовленное в соответствии с настоящим изобретением литьем под давлением из жаропрочного сплава на никелевой основе, обозначено как 10. В представленном варианте выполнения изделие представляет собой лопатку 10, изготовленную из сплава IN 718 и используемую в газотурбинной установке. Изделие имеет часть 12 (перо) аэродинамического профиля, полку 14 и хвостовик 16. Настоящее изобретение имеет широкую и разнообразную область применения и не должно рассматриваться как ограниченное только конкретными изделиями или использованием только в газотурбинных установках. Желательно, чтобы компоненты, изготовленные способом литья под давлением и рассчитанные на использование в газотурбинной установке (в отличие от литых компонентов для других применений), обладали высоким пределом прочности, низкой скоростью образования трещин и высоким пределом длительной прочности, установленными AMS 5663 (редакция J, сентябрь 1997 г) (для соответствующих компонентов, изготовленных штампованием) или AMS 5383 (редакция D, апрель 1993 г.) (для соответствующих компонентов, изготовленных литьем по выплавляемым моделям применительно к меньшим требованиям по прочности по сравнению с AMS 5663), опубликованными Международным обществом автомобильных инженеров (SAE Int'l) и включенными в данное описание посредством ссылки на них.

Как указано выше, типичный жаропрочный сплав на никелевой основе, используемый в газотурбинных установках, - это Inconel (IN 718), который номинально содержит (вес.%) около 19 Cr, 3,1 Мо, 5,3 (Nb+Та), 0,9 Ti, 0,6 Al, 19 Fe, остальное Ni и следовые концентрации других элементов. В более широком понимании сплав IN 718 содержит (вес.%) около 0,01-0,05 углерода, до 0,4 марганца, до 0,2 кремния, 13-25 хрома, 2,5-3,5 молибдена, 5,0-5,75 (ниобия + тантала), 0,7-1,2 титана, 0,3-0,9 алюминия, до 21 железа, остальное, в основном, никель. Наиболее предпочтительно, чтобы этот сплав имел следующий состав (вес. %): 0,02-0,04 С, до 0,35 Mn, до 0,15 Si, 17-21 Cr, до 1 Со, 2,8-3,3 (Мо+W+Re), 5,15-5,5 (Nb+Та), 0,75-1,15 (Ti+V+Hf), 0,4-0,7% Al, до 19% Fe, остальное Ni и следовые концентрации других элементов.

Возможны различные модификации состава IN 718, например, увеличение содержания Nb, Ti (до 1,25%) и Al (до 1%), а также других элементов, способствующих повышению прочности и эксплуатационных свойств.

Изделия согласно настоящему изобретению из жаропрочного сплава на никелевой основе изготавливались способом литья под давлением на литейной машине, описанной, например, в патентах США №3791440 и 3810505. Аналогичные детали были отлиты и на машинах для литья под давлением с использованием "холодной камеры", которые обычно имели ненагреваемый заливочный желоб, как это было описано выше и в указанном патенте №3791440. В дальнейшем при осуществлении настоящего изобретения предпочтение было отдано литейным машинам с "холодной камерой", по меньшей мере, потому, что подобные машины менее дорогостоящие и более доступные. Кроме того, они могут настраиваться применительно к литью под давлением используемых материалов с достаточно высокой температурой плавления, причем затраты на необходимый ремонт в этом случае также являются более низкими.

В кратком изложении согласно настоящему изобретению, по меньшей мере, одна порция материала плавится таким образом, чтобы минимизировать уровень загрязнений либо с использованием соответствующего плавильного оборудования, либо за счет реакции одного или более элементов, входящих в состав материала. Таким образом, сплав нагревается и плавится в неактивной, т. е. в инертной или, предпочтительно, в вакуумной среде, предпочтительно при давлении менее 0,013 Па, более предпочтительно менее 0,0065 Па. Сплав при этом нагревают до контролируемого, ограниченного превышения температуры плавления, составляющего в типичном случае 38-93°С, предпочтительно 10-38°С, причем предпочтительно с использованием плавильного устройства, не вносящего загрязнений. В частности, предпочтение было отдано керамической системе со свободным расплавлением, такой как индукционный плавильный тигель. Перегрев материала подбирается достаточным для того, чтобы он гарантированно оставался в расплавленном состоянии до его инжектирования в литьевую полость, но не настолько высоким, чтобы предотвратить быстрое затвердевание расплавленного материала после его инжектирования. После этого расплавленный сплав поступает в горизонтальный заливочный желоб машины, которая предпочтительно находится в вакуумированной среде, и расплавленный материал инжектируется под давлением в многократно используемую форму. Способ предусматривает также, что заливка и инжектирование расплавленного материала не должны занимать более чем несколько секунд. При этом инжектирование, предпочтительно в машине для литья под давлением с ненагретым заливочным желобом, должно проходить менее чем за 1 с.

Следует отметить, что, если это нужно, отлитые изделия могут быть подвергнуты термомеханической обработке. Другими словами, отлитые изделия могут служить, например, полуфабрикатами для использования в операции штампования. При этом предпочтительно, чтобы изделия отливались с формой, близкой к заданной, с тем чтобы минимизировать последующую обработку и связанные с ней затраты.

Изделия, изготовленные в соответствии с настоящим изобретением, характеризуются микроструктурой, имеющей малый, однородный средний размер зерна, особенно в случае литых изделий, и отсутствие линий текучести. Это видно из сравнения фиг.2 и 3, на которых в одинаковом масштабе представлены соответственно микроструктуры испытуемого бруска и детали аэродинамического профиля, изготовленных из сплава IN 718 литьем под давлением, с фиг.5, иллюстрирующей микроструктуру детали аэродинамического профиля, изготовленной из сплава IN 718 обычным способом штампования. Средний размер зерна на фиг.2 примерно соответствует ASTM 7. На фиг.5 средний размер зерна примерно соответствует ASTM 10.

Для невращающихся компонентов газотурбинной установки, таких как корпуса и уплотнения, средний размер зерна может соответствовать ASTM 3 и менее, предпочтительно ASTM 5 и менее. В случае вращающихся компонентов, таких как турбинные лопатки, предпочтительный средний размер зерна должен быть меньшим, например, соответствовать ASTM 5 и менее, более предпочтительно ASTM 6 и менее. В общем случае предпочтительный средний размер зерна и максимально допустимый размер зерна будет зависеть от назначения детали, т.е. от того, предназначена ли она для использования в газотурбинной установке или в других изделиях, во вращающихся или невращающихся частях, для работы при более низких или более высоких температурах. При этом изделия, изготовленные в соответствии с настоящим изобретением, обладают свойствами, сравнимыми, а, предпочтительно, по меньшей мере, эквивалентными свойствам деталей, изготовленных штамповкой.

Исследование изделий, изготовленных способом литья под давлением из сплава IN 718, неожиданно обнаружило присутствие, по меньшей мере, нескольких ТПУ-фаз, а также элементную ликвацию легирующих элементов. Присутствие этих дефектов является удивительным, с учетом относительно высокой скорости остывания расплавленного металла после его инжектирования в форму (по сравнению с литьем по выплавляемым моделям). Как это было обсуждено выше, присутствие подобных дефектов ухудшает механические свойства изделий. С учетом назначения изделий указанные дефекты могут быть уменьшены или устранены. Возможные варианты термической обработки для уменьшения или устранения данных дефектов обсуждаются далее со ссылкой на фиг.8-10.

Как уже упоминалось, настоящее изобретение позволяет получать, используя литье под давлением, изделия, которые не только имеют высокую прочность, но также и другие свойства, сопоставимые или превосходящие свойства соответствующих компонентов, произведенных штамповкой, в частности, низкую скорость образования трещин и высокую длительную прочность. Образцы, отлитые из сплава IN 718, были подвергнуты также испытаниям по определению остаточной деформации, прочности на разрыв, а также пластичности и ударной прочности. В отношении остаточной деформации образцы из сплава IN 718 испытывались как при комнатной, так и при повышенной температуре (около 650°С), при которой они выдерживались некоторое время до начала испытаний. Образцы подвергались растяжению со скоростью в интервале 9,076-0,178 мм/мм/мин в диапазоне пластических деформаций, после чего скорость повышалась с тем, чтобы получить разрыв спустя примерно 1 мин. Как видно из фиг.6 и 7, литые изделия из сплава IN 718 характеризуются как при комнатной (КГ), так и при повышенных температурах пределом текучести (ПТ), пределами прочности на разрыв (ППР), вытяжкой при разрыве (ВР) и ударным пределом прочности (УП), сравнимыми с параметрами штампованных изделий (PWA 1085).

Более конкретно, применительно к лопаткам ротора или статора, т.е. к компонентам аэродинамического профиля, литые детали должны обладать, по меньшей мере, такими же прочностными и ударными характеристиками, что и соответствующие детали, изготовленные штамповкой. Лопатки и другие вращающиеся компоненты из сплава IN 718 должны иметь предел текучести при комнатной температуре, соответствующий, по меньшей мере, 1 ГПа, более предпочтительно не менее 1,05 ГПа и наиболее предпочтительно не менее 1,12 ГПа. При температуре 650°С предел текучести должен составлять, по меньшей мере, 805 МПа, более предпочтительно не менее 875 МПа и наиболее предпочтительно не менее 945 МПа. Такие детали должны иметь предел прочности при комнатной температуре не менее 1,23 ГПа, более предпочтительно не менее 1,3 ГПа и наиболее предпочтительно не менее 1,37 ГПа. При температуре 650°С предел прочности должен составлять не менее 1 ГПа, более предпочтительно не менее 1,05 ГПа и наиболее предпочтительно не менее 1,12 ГПа.

Кроме того, были проведены испытания на разрыв стандартной комбинации гладких образцов и образцов с насечкой (изготовленных из материала по настоящему изобретению), соответствующей стандарту ASTM E292. Образцы выдерживались при примерно 650°С и после создания начальной осевой нагрузки в интервале 735-770 МПА подвергались постоянной нагрузке. В случае образцов лопаток разрыв образцов происходил по истечении не менее 23 ч. По этому показателю образцы были сравнимы с данными, приведенными в упоминавшемся документе AMS 5663. Удлинение образцов составляло 6%.

Аналогичная стандартная комбинация гладких образцов и образцов с насечкой (изготовленных из материала по настоящему изобретению) по стандарту ASTM E292 была подвергнута также испытаниям на разрыв при температуре 704°С. Образцы после создания начальной осевой нагрузки в интервале 420-455 МПА подвергались постоянной нагрузке. В случае образцов лопаток разрыв образцов происходил по истечении не менее 40 ч.

Была проведена также оценка ползучести примерно при 650°С. Образцы выдерживались при 650°С и нагружались до уровня, по меньшей мере, 560 МПа.

Измерялось время, необходимое для достижения пластической деформации в 0,1%. Для случая использования материала по изобретению для изготовления лопаток это время должно превышать 15 ч. При этом конкретные требуемые значения будут варьировать в зависимости от конкретного назначения.

Для невращающихся частей, таких как корпуса, фланцы, уплотнения (например, в форме колец), приведенные выше значения превосходят требуемые. Более конкретно, для невращающихся частей типа колец и уплотнений из сплава IN 718 предел текучести при комнатной температуре должен составлять не менее 910 МПа, более предпочтительно не менее 1 ГПа и наиболее предпочтительно не мене 1,05 ГПа; при температуре 605°С не менее 735 МПа, более предпочтительно не менее 805 МПа и наиболее предпочтительно не менее 1,05 ГПа. Такие детали должны иметь предел прочности при комнатной температуре не менее 1,16 ГПА, более предпочтительно не менее 1,23 ГПа и наиболее предпочтительно не менее 1,3 ГПа. При температуре 650°С предел прочности должен составлять, по меньшей мере, 875 МПа, более предпочтительно не менее 945 МПа и наиболее предпочтительно не менее 1,02 ГПа.

Соответствующая стандартная комбинация гладких образцов и образцов с насечкой (изготовленных из материала по настоящему изобретению), по стандарту ASTM E292 была подвергнута также испытаниям на разрыв при температуре 704°С. Образцы после создания начальной осевой нагрузки в интервале 420-455 МПа подвергались постоянной нагрузке. Разрыв образцов материала, предназначенного для изготовления лопаток, происходил по истечении не менее 85 ч. Согласно документу AMS 5663, требуемые свойства приведены в таблице.

В документе AMS 5663 отмечается, что свойства материала, обработанного штампованием, различаются в зависимости от ориентации образцов (продольной или поперечной), т.е. эти свойства не изотропны, причем для образцов, ориентированных в поперечном направлении, получаются более низкие значения.

Применительно к изделиям менее высокой прочности, т.е. отвечающих требованиям документа AMS 5383, стандартная комбинация гладких образцов и образцов с насечкой для испытаний на разрыв также была подвергнута испытаниям. Образцы находились при температуре 704°С, после создания начальной осевой нагрузки около 462 МПА подвергались постоянной нагрузке. Разрыв образцов должен происходить по истечении не менее 23 ч.

Как показано на фиг.8, 9 и 10, жаропрочные сплавы на никелевой основе, такие как IN 718, плавятся и отливаются в неактивной среде, например, в присутствии инертного газа или, более предпочтительно, в вакууме. Предпочтительно приготавливается единственная порция материала (менее 4,5 кг) (фиг.10, шаг 44). Эта порция плавится таким образом, чтобы обеспечить быстрое расплавление без внесения загрязнений. Затем расплавленный материал заливается в горизонтальный заливочный желоб литейной машины с холодной камерой (которая предпочтительно также находится под вакуумом) таким образом, чтобы частично заполнить этот желоб. Затем расплавленный материал инжектируется в форму (которая предпочтительно является ненагретой), где он затвердевает с образованием требуемого изделия.

Первоначально плавка материала, используемого при литье (шаг 46, фиг.10), производится в устройстве 18, представленном на фиг.8 и 9. В том случае, когда нужно получить отливку из химически активных материалов, таких как жаропрочные сплавы, содержащие химически активные элементы, важно обеспечить плавку этих материалов в неактивных условиях с тем, чтобы предотвратить любую реакцию, загрязнение или другие эффекты, способные оказать неблагоприятное влияние на качество отливаемых изделий. Поскольку любые газы в среде плавки могут быть захвачены расплавленным материалом и привести к избыточной пористости в отлитых изделиях, предпочтительно вести плавку в вакуумной, а не в инертной среде, например в аргоне. Более предпочтительно вести плавку материала в плавильной камере 20, сопряженной с источником вакуума 22, причем в камере поддерживается давление менее 0,013 Па, предпочтительно менее 0,0065 Па.

Предпочтительным представляется проводить плавку жаропрочных сплавов на никелевой основе, таких как IN 718, в индукционном тигле 24 для плавки или переплавки, например, в тигле, производимом фирмой Consarc Corporation (США), который способен обеспечить быстрое и чистое расплавление единственной порции материала для предстоящей отливки в количестве примерно до 11,3 кг. При использовании индукционной переплавки тигель снабжается множеством металлических (обычно медных) пальцев, расположенных рядом друг с другом. Тигель окружен индукционной обмоткой, подключенной к источнику 26 мощности. Для предотвращения расплавления пальцев в них выполнены каналы для циркуляции охлаждающей воды, поступающей от и возвращающейся к источнику воды (не изображен). Поле, генерируемое обмоткой, пронизывает тигель, нагревая и расплавляя находящийся в нем материал. Поле служит также для перемешивания расплавленного металла. Тонкий слой материала примерзает к стенке тигля и образует настыль, благодаря чему возможность взаимодействия расплавленного металла со стенками тигля сводится к минимуму. За счет правильного подбора тигля и его обмотки, а также уровня мощности, подводимой к тиглю, и частоты можно заставить расплавленный материал отделиться от тигля, т.е. обеспечить левитацию расплавленного материала.

Поскольку между расплавлением материала и его инжектированием в форму неизбежно проходит какое-то время, материал плавится с некоторым перегревом - достаточно большим для того, чтобы материал оставался, по меньшей мере, в основном расплавленным до момента его инжектирования, но в то же время достаточно малым, чтобы гарантировать быстрое затвердевание после инжектирования с тем, чтобы могли сформироваться зерна малых размеров. Применительно к жаропрочным сплавам предпочтительно ограничить перегрев примерно 93°С над температурой плавления, более предпочтительно не более 38°С и наиболее предпочтительно менее чем 10°С.

Хотя предпочтительным представляется расплавление единственных порций материала в индукционном плавильном тигле, плавка может вестись и другим способом, включая вакуумную индукционную плавку, плавку электронным пучком, резистивную плавку или плазменно-дуговую плавку. Кроме того, нельзя исключать и более крупные плавки, включающие одновременное расплавление нескольких порций материала в вакуумной среде с последующим переносом отдельных порций расплавленного материала в заливочный желоб для получения отливки. Однако поскольку плавка материала осуществляется под вакуумом, любое оборудование, применяемое для переноса расплавленного материала, должно быть в общем случае способным выдерживать высокие температуры и быть пригодным для размещения в вакуумной камере; как следствие, эта камера должна быть довольно крупной. Использование дополнительного оборудования увеличивает затраты; кроме того, откачка достаточно крупной вакуумной камеры потребует большего времени, что неблагоприятно отразится на длительности рабочего цикла.

Для того чтобы переносить расплавленный материал из тигля в заливочный желоб 30 (шаг 48, фиг.10), тигель установлен с возможностью поступательного перемещения (как показано стрелкой 32 на фиг.9) и разворота (стрелка 33 на фиг.8) вокруг оси разливки (не изображена). При этом он связан с двигателем (также не изображен), который обеспечивает разворот тигля для заливки расплавленного материала из тигля через заливочное отверстие 35 заливочного желоба 30, причем желоб может быть снабжен заливочной чашей или воронкой. Поступательный перенос тигля осуществляется между плавильной камерой, в которой ведется расплавление материала, и соответствующей позицией в отдельной разливочной камере 34, в которой расположен заливочный желоб. Эта разливочная камера 34 также находится в неактивной среде, предпочтительно в вакууме, при давлении менее 0,013 Па, более предпочтительно менее 0,0065 Па. Плавильная камера и разливочная камера 34 разделены вакуумным затвором (не изображен) для того, чтобы минимизировать потери вакуума в случае, когда одна из камер оказывается соединенной с атмосферой, например, для того, чтобы обеспечить доступ к какому-либо компоненту в одной из камер.

Как уже было отмечено, расплавленный материал поступает из тигля 24 в заливочный желоб 30 через заливочное отверстие 35. Заливочный желоб 30 сопряжен с формой 36 многократного использования, состоящей из нескольких частей и формирующей литьевую полость 38. В заливочный желоб 30 заливается достаточное количество расплавленного материала, чтобы заполнить форму, которая может иметь одну или нескольких полостей. В частности, была успешно произведена отливка одновременно 12 деталей с использованием формы, имеющей 12 полостей.

Изображенная на фиг.8, 9 форма 36 состоит из двух частей 36а, 36b, которые совместно формируют литьевую полость 38, например, имеющую форму компрессорной лопатки газотурбинной установки. Форма 36 присоединена также к источнику вакуума с тем, чтобы обеспечить возможность ее вакуумизации перед инжектированием расплавленного материала. При этом форма может быть заключена в отдельную вакуумную камеру. Одна из частей 36а, 36b зафиксирована, тогда как вторая выполнена с возможностью перемещения относительно первой части, например, посредством гидропривода (не изображен). Литейная форма предпочтительно снабжается выталкивающими стержнями (не изображены), облегчающими извлечение затвердевшего материала из формы.

Форма может быть изготовлена из различных материалов и должна обладать высокой теплопроводностью, а также относительно высокой стойкостью к эрозии и к химическому воздействию со стороны инжектируемого расплавленного материала. Полный перечень приемлемых материалов получился бы очень длинным; он включает такие материалы, как металлы, керамика, графит и композитные материалы на основе металлической матрицы. В качестве материалов для изготовления формы были, в частности, успешно применены инструментальные стали Н13 и V57, материалы на основе молибдена и вольфрама типа TZM и Anviloy, материалы на медной основе, например, сплав меди и бериллия высокой твердости "Moldimax", сплавы на базе кобальта, такие как F75 и L605, сплавы на никелевой основе, такие как IN 100 и Rene 95, жаропрочные сплавы на основе железа и низкоуглеродистые стали типа 1018. Выбор материала формы играет критическую роль для экономических показателей производства; он определяется с учетом сложности и требуемого качества отливаемой детали, а также стоимости компонента.

Каждый материал, пригодный для изготовления формы, обладает свойствами, которые делают его желательным для использования в конкретных применениях. Материалы низкой стоимости, такие как низкоуглеродистые стали или сплавы меди и бериллия, являются предпочтительными в связи с простотой их механической обработки. Тугоплавкие металлы, такие как вольфрам и молибден, предпочтительны при изготовлении более дорогих изделий довольно крупными партиями, поскольку они обладают высоким пределом прочности при повышенных температурах. Сплавы на кобальтовой и никелевой основе, а также высоколегированные инструментальные стали представляют компромисс между материалами первых двух групп. Эффективность работы устройства и качество получаемых изделий могут быть улучшены с помощью покрытий и соответствующей обработки поверхности. Литейная форма может быть также присоединена к источнику охлаждения (например, воды) или к источнику тепла (не изображен), такому как горелка, для того чтобы управлять температурой формы в процессе ее использования. Кроме того, к одной или нескольким частям формы и устройства для разливки может подаваться смазочное вещество. Как правило, подача любого смазочного вещества должна быть направлена на повышение качества отливаемых изделий, при этом смазка должна быть устойчивой к тепловому разложению с тем, чтобы не загрязнять инжектируемый материал.

При переносе расплавленного металла из тигля в заливочный желоб в него заливается достаточно металла, чтобы заполнить литьевую полость, а также связанные с ней литниковую систему и другие полости. Поскольку сплав IN 718 не создает "корки" в такой степени, как титановые сплавы, оказывается возможным полностью заполнить заливочный желоб. Однако отливки хорошего качества были получены и при заполнении желоба менее чем на 50%, менее чем на 40% и даже менее чем на 30%.

Инжектор, выполненный, например, в виде поршня 40, взаимодействует с заливочным желобом 30 и гидроприводом или другим соответствующим устройством (не изображено) для осуществления движения поршня в направлении, обозначенном стрелкой 42, с перемещением поршня из положения, изображенного сплошными линиями, в положение, обозначенное пунктиром. В результате расплавленный металл инжектируется из заливочного желоба 30 в литьевую полость 38 (шаг 50, фиг.10). Заливочный поршень и поршень в положении, показанном сплошными линиями, совместно определяют объем, который существенно, предпочтительно вдвое и более, предпочтительно втрое превышает объем расплавленного металла, инжектируемого в форму. Соответственно заданная порция расплавленного металла поступает из тигля в желоб. В том случае, когда желоб заполнен только частично, любая часть материала, которая затвердевает на поверхности желоба, формирует только часть цилиндрической поверхности, т.е. поверхность в форме открытого цилиндрического сегмента, так что эта часть материала легче отрывается или разрушается в процессе инжектирования металла и возвращается в состав расплавленного материала.

Для осуществления инжектирования использовались скорости поршня в интервале 0,77-7,7 м/с; предпочтительными представляются скорости в интервале примерно 1,3-4,5 м/с. В типичном случае давление на поршень составляет не менее 8,4 МПа, предпочтительно не менее 10,5 МПа. По мере приближения поршня к концу своего хода, когда форма уже заполнена, поршень начинает оказывать давление на металл. Давление, оказываемое на металл, постепенно возрастает, предпочтительно не менее чем до 3,5 МПа, а более предпочтительно не менее 10,5 МПа для того, чтобы обеспечить полное заполнение литьевой полости. Повышение давления способствует также минимизации пористости и уменьшению или устранению любой усадки материала при охлаждении. После того, как пройдет время, необходимое для затвердевания материала в форме, приводятся в действие выталкивающие стержни (не изображены) для удаления изготовленных частей из формы (шаг 52, фиг.10).

Как это известно специалистам в данной области, литые изделия вообще и изготовленные способом литья под давлением в особенности имеют тенденцию обладать некоторой пористостью, доходящей до нескольких процентов. В связи с этим, а особенно в случаях, когда эти изделия предназначены для ответственных применений, таких как компрессорные лопатки для газотурбинных установок, возникает потребность в уменьшении, а предпочтительно в устранении пористости, а также в дополнительной обработке отливок (шаг 54, фиг.10). В связи с этим изделия подвергают горячему изостатическому прессованию (ГИП), как это уже было описано, с целью уменьшить и, по существу, полностью устранить пористость в отлитых деталях. Для жаропрочных сплавов на никелевой основе, таких как IN 718, желательно проводить ГИП при температуре в интервале примерно 982-1093°С, предпочтительно в интервале 982-1023°С, в течение примерно 4 ч, при давлении между 105 МПа и 175 МПа.

После этого каждое изделие может быть, по мере надобности, подвергнуто термической обработке. Для деталей аэродинамического профиля, изготовленных из сплава IN 718, такая обработка предусматривает стандартные и широко применяемые процедуры, описанные в документе AMS 5663.

Конкретные режимы термообработки и ГИП могут варьировать в зависимости от требуемых свойств и назначения изделия, а также от желательной длительности рабочего цикла. Однако температура, давление и длительность обработки на стадии ГИП должны быть достаточны для того, чтобы устранить, по существу полностью, любую пористость и гомогенизировать любую остаточную ликвацию легирующих элементов, но при этом не допустить существенного роста зерна.

Изготовленные изделия подвергают инспекции (шаг 56, фиг.10) с применением обычного контрольного оборудования, например, с помощью методов контроля проникающим флуоресцентным веществом, радиографического или визуального. Детали, прошедшие контроль, передаются для использования. По завершении инспекции, в случае необходимости, их обработка может быть продолжена и/или повторена (шаг 58, фиг.10).

Что касается термообработки, было обнаружено, что ликвация и присутствие ТПУ-фаз могут быть уменьшены или, по существу, устранены при использовании значительно более низких температур, чем применявшиеся ранее. Таким образом, устранение ликвации легирующих элементов может производиться с теми же параметрами, что и ГИП. Термическая обработка включает нагревание материала примерно до 982-1121°С в течение периода 1-24 ч и при давлении в интервале примерно 105-175 МПа, если необходимо устранить пористость. Данная обработка предпочтительно проводится в инертной атмосфере, например в аргоне. Конкретные параметры могут варьировать в зависимости от желаемого назначения изделия и желательной длительности рабочего цикла. Однако температура, давление и длительность обработки должны быть достаточны для того, чтобы устранить, по существу, полностью любую пористость и уменьшить ликвацию легирующих элементов в литых изделиях (фиг.12), но не допустить значительного роста зерна. Для того чтобы проиллюстрировать уменьшение ликвации, на фиг.13 представлен материал отливки из сплава IN 718 после того, как он был нагрет примерно до 1010°С в течение 2 ч без воздействия давлением. Приложение соответствующего давления, характерного для ГИП, в течение этого времени обеспечивает устранение существующей пористости.

Значения температуры и длительности термообработки будут влиять на конечный размер зерна в изделии. Например, как видно из фиг.11, изделие после отливки имело размер зерна, соответствующий ASTM 9, а процент ликвации равнялся 30 (см. изображение слева от кривой). Образцы были подвергнуты обработке при температуре примерно в интервале 954-1121°С, и после этого уровень ликвации в них уменьшился, в то время как размер зерен увеличивался с повышением температуры. Увеличение средних размеров зерна усиливается с ростом длительности обработки, особенно при возрастании температур. Кривая, приведенная на фиг.11, соответствует литейному сплаву IN 718, но и другие материалы могут обнаружить аналогичную зависимость.

В результате проведенного изучения жаропрочных сплавов на никелевой основе представляется, что для получения высококачественных отливок большое значение имеет выполнение нескольких условий. Плавление, разливка и инжектирование материала, особенно применительно к химически активным материалам, должны производиться в неактивной среде, причем предпочтительным представляется их проведение в условиях вакуума, т.е. при давлении предпочтительно менее 0,013 Па, более предпочтительно менее 0,0065 Па. Уровень перегрева должен быть достаточным для того, чтобы материал оставался, по существу, в полностью расплавленном состоянии от момента его заливки до инжектирования в литьевую полость, но также допускающим быстрое затвердевание и формирование мелкого зерна после инжектирования. В связи с относительно невысоким перегревом перенос и инжекция расплавленного металла должны выполняться достаточно быстро, чтобы они завершились до затвердевания металла. Результирующая структура, характеризуемая размером зерна, представляется соответствующей переменной толщине отливаемой детали, а также применяемому литьевому материалу и используемому уровню перегрева в том смысле, что более тонкие зоны обнаруживают тенденцию к более мелкому зерну, а зоны большей толщины (и особенно внутренние части зон большой толщины) обнаруживают тенденцию к более крупному зерну. Литьевые материалы с более высокой теплопроводностью дают изделия с меньшим размером зерна; такой же эффект дает использование меньшего перегрева. Данные результаты можно объяснить различиями в относительной скорости остывания. Представляется также, что скорость, с которой перемещается поршень, и соответственно скорость, с которой металл инжектируется в литейную форму, влияют на качество поверхности отлитых изделий, хотя конструкция зоны инжекции в совокупности с выбором литьевого материала также могут играть определенную роль наряду со скоростью инжектирования. Для того чтобы полностью реализовать преимущества относительно мелкой микроструктуры материала отливки, необходим тщательный контроль за последующей термической обработкой.

Литье под давлением обеспечивает и другие значительные преимущества по сравнению со штамповкой. Значительно сокращается время, необходимое для изготовления изделия от слитка до получения готовой детали, поскольку отпадает необходимость изготовления специальных заготовок. При этом литье под давлением выполняется, по существу, за одну операцию в отличие от множества операций при штамповке. С использованием литья под давлением за одну операцию можно изготовить множество деталей. Литье под давлением позволяет изготовить изделия, имеющие более сложный трехмерный профиль, что позволяет применить новые технологии компьютерного проектирования в таких областях, как газотурбинные установки, и обеспечить изготовление деталей аэродинамического профиля и других компонентов, обладающих более высокой эффективностью. Представляется, что литье под давлением позволит осуществить производство изделий сложного профиля из материалов, которые не поддаются механической обработке с получением требуемой сложной формы. Кроме того, изделия, полученные литьем под давлением, обладают лучшей воспроизводимостью, чем изделия, изготовленные штамповкой или литьем по выплавляемым моделям. При этом может быть достигнуто лучшее приближение к заданному окончательному профилю и более высокое качество поверхности. Благодаря этому минимизируется последующая финишная обработка, причем это приводит к снижению затрат на изготовление подобных изделий.

Термическая обработка в соответствии с настоящим изобретением также дает определенные преимущества. Термическая обработка устраняет неблагоприятные эффекты, связанные с литьем под давлением, а именно пористость, ликвацию легирующих элементов и образование нежелательных ТПУ-фаз при сохранении небольших размеров зерна, благодаря чему достигаются улучшенные механические свойства. Далее, эта обработка обеспечивает устранение все перечисленных нежелательных эффектов за одну операцию, что дает экономию затрат и времени и упрощает процесс обработки.

Хотя настоящее изобретение было подробно описано на примерах предпочтительных вариантов, в него могут быть внесены многочисленные модификации и вариации, не выходящие за границы прилагаемой формулы изобретения. Таким образом, необходимо учитывать, что описание изобретения приводится для того, чтобы проиллюстрировать изобретение, а не каким-либо образом ограничить его.

Реферат

Изобретение относится к области металлургии, а именно к изделиям из жаропрочного никелевого сплава, способам их получения и термической обработки. Данные сплавы предназначены для использования, когда требуется обеспечить высокое отношение прочность/масса, высокая коррозионная стойкость и способность работать при высоких температурах. Предложено изделие, изготовленное литьем под давлением из жаропрочного сплава на никелевой основе типа IN 718. Микроструктура сплава изделия характеризуется отсутствием линий текучести и малым средним размером зерна, соответствующим ASTM 3 или менее. Описаны способы изготовления и термической обработки предложенных изделий. В качестве изделий предложены компоненты газотурбинной установки, такие как лопатки ротора или статора, корпуса и уплотнения. Использование предложенной группы изобретений позволит получать изделия методом литья под давлением со свойствами, аналогичными свойствам изделий, полученных штамповкой, а термическая обработка направлена на уменьшение или устранение ликвации легирующих элементов и ТПУ-фаз. 5 с. и 23 з.п. ф-лы, 13 ил.

Комментарии