Способ позиционирования оборванного оптического волокна с автоматической заправкой и намоткой - RU2181338C2

Код документа: RU2181338C2

Чертежи

Описание

Изобретение относится к способу автоматической заправки и намотки волокна на катушку, в частности к способу автоматической заправки и намотки на катушку волокна для оптического волновода в процессе его вытягивания.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

Волокна для оптических волноводов

(оптические

волокна) являются передающей средой, используемой в оптических системах связи. Оптические волокна получают, как правило, известными способами, включающими их вытягивание из заготовок,

находящихся в

протяжных печах. В процессе вытягивания оптические волокна наматывают на катушки намоточных станков.

При работе известных намоточных станков довольно часто требуется ручное вмешательство оператора. Так, например, в случае обрыва оптического волокна во время его намотки известными одношпиндельными и многошпиндельными станками должна быть произведена ручная перезаправка этих станков оператором.

В патенте СССР 641870, кл. В 65 Н 67/08, 08.01.1979, описан способ позиционирования для заправки оборванного текстильного волокна, которое

непрерывно поступает

из подающего устройства для намотки на катушку. Этот способ включает:

улавливание волокна уловителем путем обеспечения попадания волокна, выходящего из подающего

устройства, в уловитель после

его обрыва;

захват волокна на участке между подающим устройством и уловителем с помощью устройства позиционирования, имеющего зацепляющую часть, которая

зацепляет волокно, позволяя уловителю

непрерывно улавливать волокно, и

перемещение зацепляющей части для перемещения волокна в по меньшей мере одно положение заправки.

Поскольку протяжные печи, как правило, продолжают выпуск оптического волокна независимо от работы намоточного станка, то во избежание значительных потерь волокна требуется немедленная перезаправка станка после обрыва волокна или заполнения катушки. Способ по патенту 641870 не обеспечивает немедленной автоматической перезаправки при высоких скоростях подачи волокна. Кроме того, он не предусматривает натяжения волокна на участке между подающим устройством и уловителем и автоматического улавливания волокна.

Возможность задержки, связанной с перезаправкой, является недостатком способов, в которых применяются как одношпиндельные, так и многошпиндельные намоточные станки, причем особо остро эта проблема стоит для одношпиндельных станков, поскольку их перезаправку всегда выполняют с задержкой по меньшей мере на время, необходимое оператору для удаления со шпинделя намотанной катушки и замены ее на пустую катушку.

Эти недостатки известных способов позиционирования стали еще более очевидны в связи с прогрессом технологии, обеспечившей возможность увеличения скорости протяжки волокна от семи метров в секунду до тридцати метров в секунду и более. С ростом скоростей протяжки задержки в перезаправке приводят к еще большим потерям волокна.

Кроме того, повышенные скорости протяжки создали новые проблемы, требующие решения. Так, например, обычные намоточные станки, рассчитанные на низкие скорости протяжки, могут повредить оптическое волокно, движущееся с высокими скоростями.

Целью настоящего изобретения является создание способа позиционирования для заправки оборванного оптического волокна, непрерывно поступающего из подающего устройства для намотки на катушку.

Другой целью настоящего изобретения является создание способа, обеспечивающего быструю перезаправку для сведения к минимуму потерь оптического волокна.

Еще одной целью изобретения является создание способа намотки и намоточного станка, которые исключают возможность повреждения оптического волокна, движущегося с высокими скоростями.

Другие цели и преимущества настоящего изобретения будут изложены отчасти в последующем описании, а отчасти станут понятны по прочтении описания или при практическом использовании изобретения.

Для достижения указанных

целей настоящего изобретения, как описано ниже,

предложен усовершенствованный способ позиционирования оборванного волокна для его заправки, которое непрерывно поступает из подающего устройства для

намотки на катушку. Этот способ включает:

улавливание волокна уловителем путем обеспечения попадания волокна, выходящего из подающего устройства в уловитель для создания его натяжения на

участке между подающим устройством и уловителем, при

этом уловитель расположен так, что обеспечивается возможность автоматического улавливания волокна, поступающего из подающего устройства, после его

обрыва;

захват волокна на участке между

подающим устройством и уловителем с помощью устройства позиционирования, имеющего зацепляющую часть, которая зацепляет волокно, позволяя уловителю

непрерывно улавливать волокно, и

перемещение

зацепляющей части для перемещения волокна в по меньшей мере одно положение заправки.

Следует иметь в виду, что изложенная сущность изобретения, а также последующее подробное описание служат только в качестве примера, поясняющего настоящее изобретение, и допускают возможность его изменения в объеме прилагаемой формулы.

Настоящее описание в сочетании с сопровождающими чертежами, составляющими часть материалов данной заявки, раскрывает вариант осуществления изобретения для пояснения его принципов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

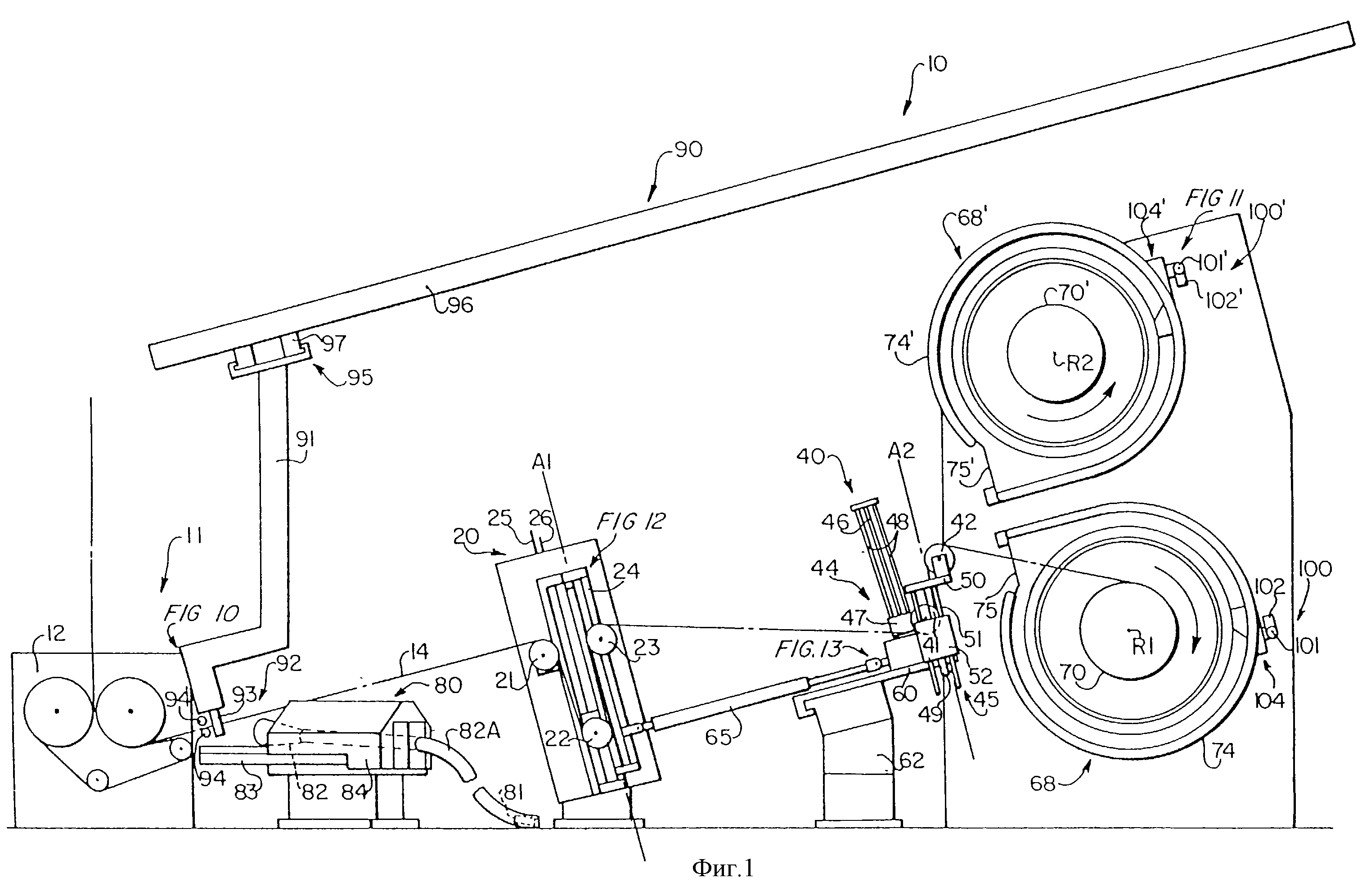

Фиг. 1 показывает вид сбоку предпочтительного варианта намоточного станка, выполненного согласно настоящему изобретению, при намотке

оптического волокна на первую катушку.

Фиг.2 показывает в плане намоточный станок, представленный на фиг.1.

Фиг.3 показывает вид сбоку намоточного станка, представленного на фиг.1, с оптическим волокном, находящимся в первом положении заправки.

Фиг.4 показывает в плане намоточный станок, представленный на фиг.1, при перемещении оптического волокна в положение заправки.

Фиг.5 показывает вид сбоку намоточного станка, представленного на фиг.1, с оптическим волокном, находящимся во втором положении заправки.

Фиг. 6 показывает вид в плане намоточного станка по линии 6-6 на фиг.5 с оптическим волокном, находящимся во втором положении заправки.

Фиг. 7 показывает вид сбоку части намоточного станка, представленного на фиг.1, при заправке оптического волокна на первую катушку.

Фиг. 8 показывает в плане часть намоточного станка, представленного на фиг.1, при перемещении устройства для направления волокна.

Фиг. 9 показывает в плане часть намоточного станка, представленного на фиг.1, для иллюстрации взаимодействия натяжного устройства и распределителя.

Фиг. 10 показывает в аксонометрии зацепляющую часть устройства позиционирования, входящего в состав намоточного станка, представленного на фиг.1.

Фиг. 11 показывает в аксонометрии устройство для направления волокна, входящее в состав намоточного станка, представленного на фиг.1.

Фиг.12 показывает в аксонометрии натяжное устройство намоточного станка, представленного на фиг.1.

Фиг. 13 показывает в аксонометрии часть распределителя намоточного станка, представленного на фиг.1.

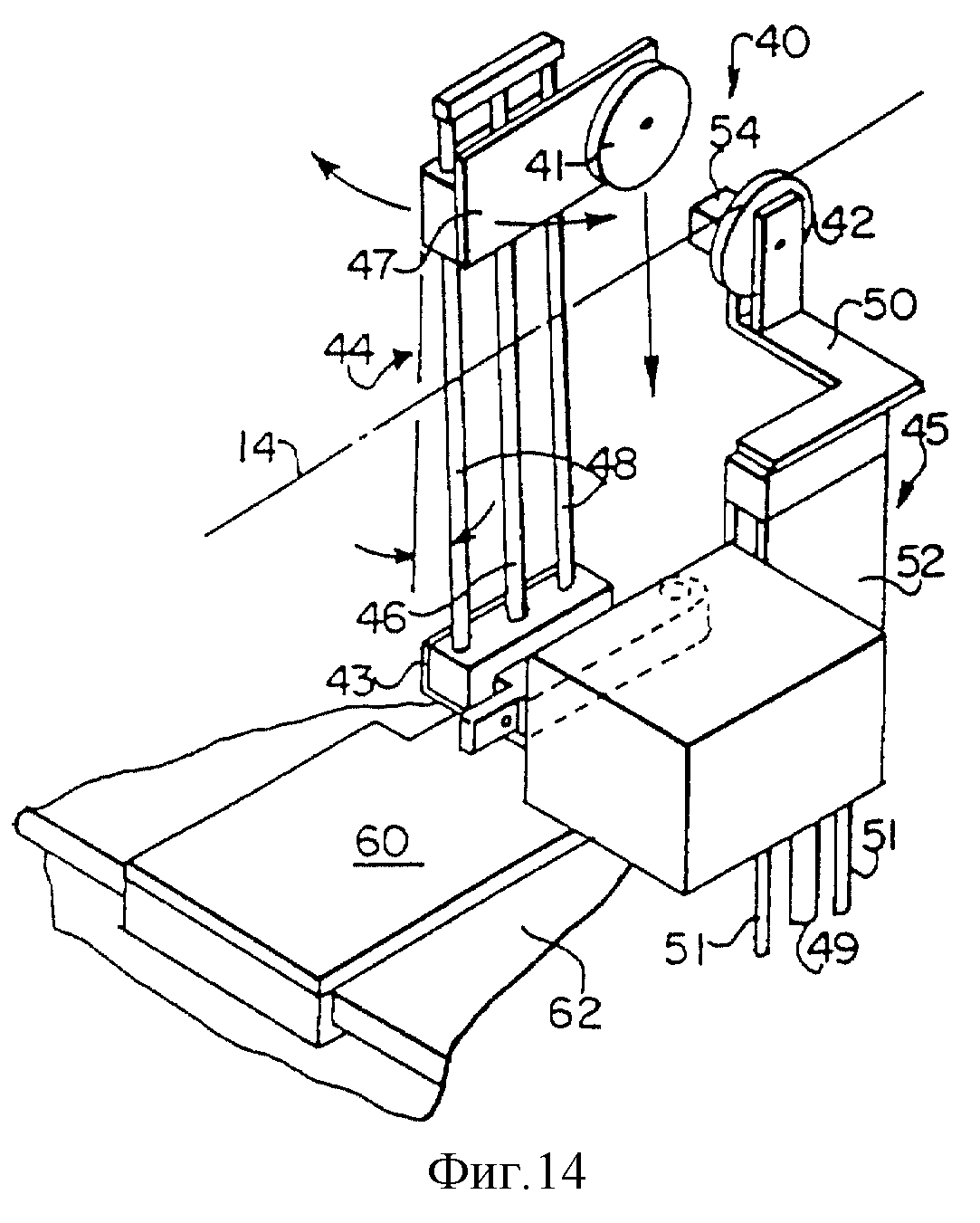

Фиг. 14 показывает в аксонометрии распределитель намоточного станка, представленного на фиг.1.

Фиг.15А - 15С показывают схематичные виды сбоку, поясняющие операцию переноса оптического волокна с первой катушки на вторую катушку в намоточном станке, представленном на фиг.1.

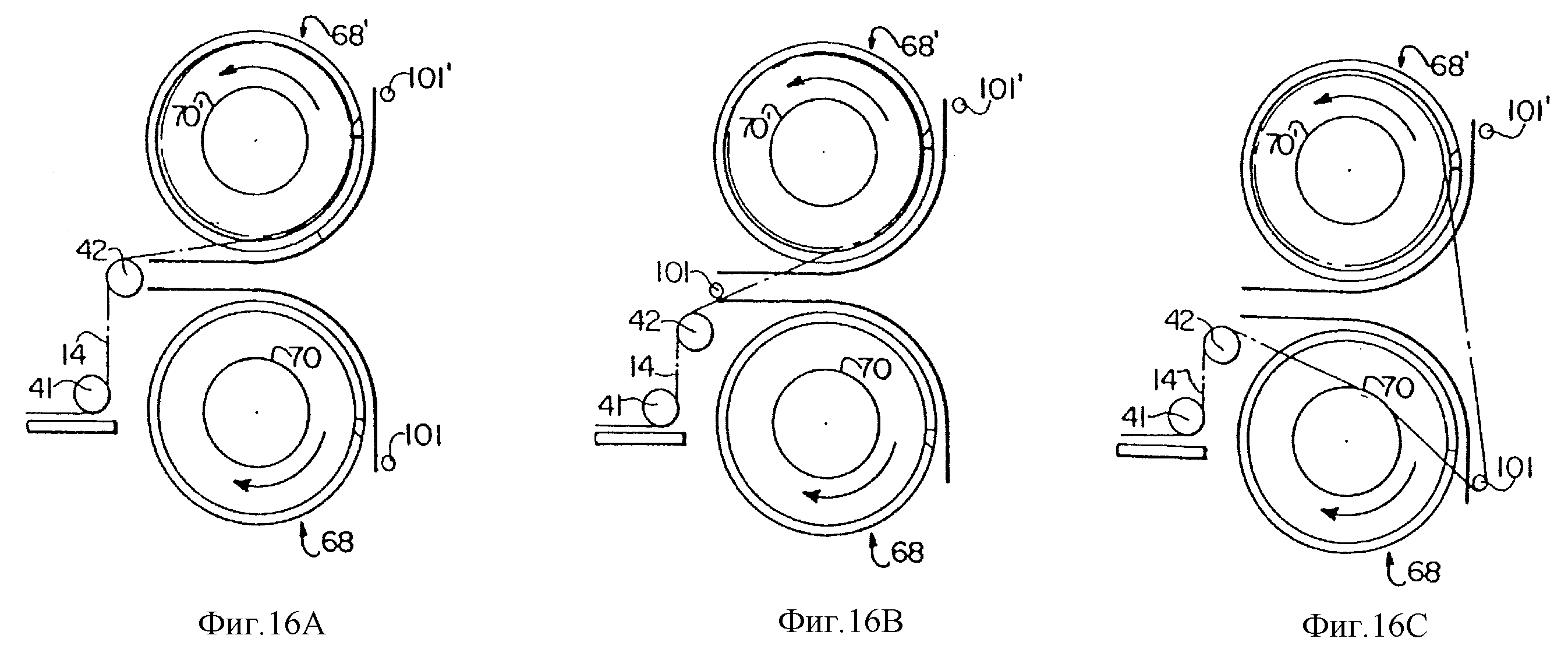

Фиг.16А - 16С показывают схематичные виды сбоку, поясняющие операцию переноса оптического волокна со второй катушки на первую катушку в намоточном станке, представленном на фиг.1.

Фиг. 17А - 17D показывают в плане, как происходит зацепление оптического волокна зацепляющей частью устройства позиционирования, входящего в состав намоточного станка, представленного на фиг.1.

Фиг. 18 показывает в аксонометрии шпиндельный узел намоточного станка, представленного на фиг.1.

Фиг. 19 показывает в аксонометрии устройство для направления волокна и шпиндельный узел намоточного станка, представленного на фиг.1.

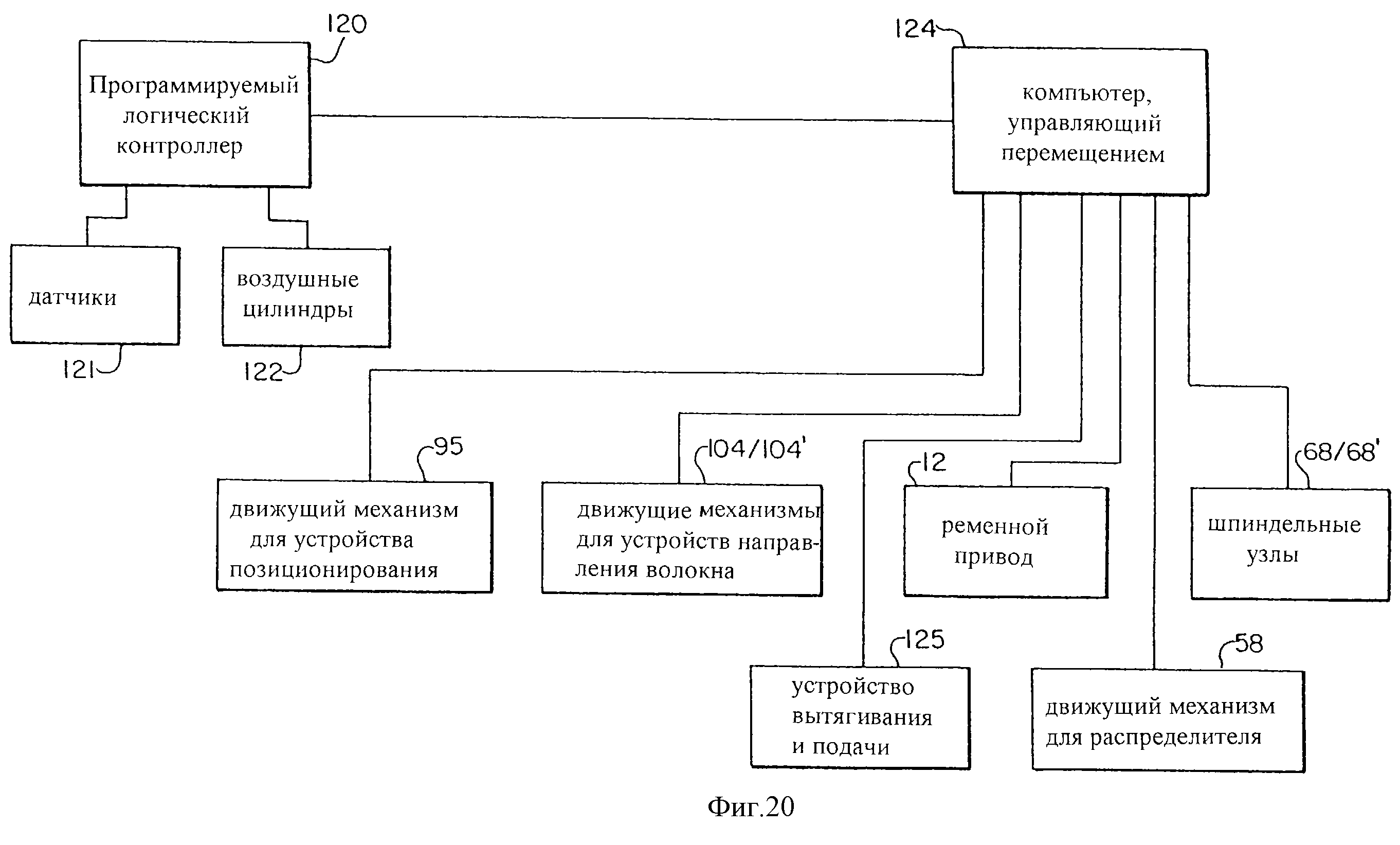

Фиг.20 показывает схему системы управления для намоточного станка, представленного на фиг.1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будет подробно рассмотрен

предпочтительный вариант осуществления изобретения, пример которого представлен на

сопровождающих чертежах. Для обозначения одинаковых или подобных частей описываемого устройства на всех чертежах

используются, по мере возможности, одинаковые цифровые позиции.

Предпочтительный вариант выполнения намоточного станка 10 производит намотку оптического волокна 14, непрерывно поступающего из подающего устройства 11, а именно из протяжной печи (не показана), посредством ременного привода 12, вытягивающего волокно из заготовки, находящейся в протяжной печи. Ременной привод 12 может управляться известными средствами, регулирующими скорость подачи оптического волокна, которая предпочтительно должна превышать тридцать метров в секунду.

Намоточный станок 10 содержит составные части, используемые главным образом для намотки оптического волокна, как, например, устройство 20, обеспечивающее натяжение волокна и управление скоростью намотки (в дальнейшем "натяжное устройство"), распределитель 40, а также первый и второй шпиндельные узлы 68 и 68' для вращения соответственно первой и второй катушек 70 и 70'. Намоточный станок включает также составные части, используемые главным образом для заправки оптического волокна, как, например, уловитель 80, устройство 90 позиционирования, а также первое 100 и второе 100' устройства для направления волокна. Однако следует иметь в виду, что во время заправки волокна многие из составных частей, предназначенных для намотки, взаимодействуют с составными частями, предназначенными для заправки.

СОСТАВНЫЕ ЧАСТИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ НАМОТКИ

Для натяжения

оптического волокна во время его намотки и для определения разности между скоростью, с которой оптическое волокно выходит из

подающего устройства 11, и скоростью, с которой волокно наматывается на

катушку, служит натяжное устройство 20. Как показано на фиг.1, натяжное устройство 20 включает первый, второй и третий (по ходу

движения волокна) направляющие элементы (предпочтительно блоки) 21, 22 и

23, служащие для направления оптического волокна. Третий блок 23 установлен на поворотном элементе 24, соединенном с рамой

натяжного устройства 20 и обеспечивающем возможность поворота третьего блока

23 вокруг оси А1 (фиг.9 и 12). Второй блок 22 не имеет возможности поворота, однако во время намотки волокна он занимает

положение, показанное на фиг.1, в котором может свободно перемещаться

практически в вертикальном направлении относительно первого и третьего блоков 21 и 23. Под действием силы тяжести второй блок 22

смещается вниз, тем самым обеспечивая практически постоянное натяжение

оптического волокна во время его намотки.

Для определения вертикального положения второго блока служит чувствительный элемент 25. В предпочтительном варианте осуществления изобретения таким элементом является линейный датчик положения (деталь N TTS-RBU 0195 АСОВ, Temposonics). Вертикальное положение второго блока 22 используют для определения разности между скоростью, с которой оптическое волокно выходит из подающего устройства 11, и скоростью, с которой оптическое волокно наматывается на катушку. Вертикальное положение второго блока 22 используют также для обнаружения обрыва оптического волокна, поскольку в этом случае второй блок 22 опустится в нижнее положение своего хода в натяжном устройстве 20.

Для перемещения второго блока 22 относительно первого и третьего блоков 21 и 23, а также для установки его в положение заправки (фиг.3) для выполнения операции заправки волокна, описываемой ниже, служит движущий механизм 26, предпочтительно выполненный в виде бесштокового воздушного цилиндра.

Натяжное устройство 20 содержит приводы 27, 28 и 29 (фиг.12), обеспечивающие вращение соответственно первого, второго и третьего блоков 21, 22 и 23 со скоростью (т.е. тангенциальной скоростью на поверхности блока, контактирующей с оптическим волокном), которая практически равна скорости движения оптического волокна при его прохождении по блокам 21, 22 и 23, и при его намотке на первую и вторую катушки 70 и 70'. Вращение блоков 21, 22 и 23 посредством приводов предотвращает возможность повреждения оптического волокна при заправке и обеспечивает также лучший контроль за натяжением волокна при намотке. В качестве приводов 27, 28 и 29 предпочтительно используют электродвигатели, поскольку скорость их вращения можно точно регулировать.

Для распределения оптического волокна при его намотке на первую 70 или вторую 70' катушку служит распределитель 40, содержащий первый и второй (по ходу движения волокна) направляющие элементы 41 и 42 для направления оптического волокна. В предпочтительном варианте осуществления изобретения оба направляющих элемента 41 и 42 распределителя являются блоками. Первый блок 41 установлен на поворотном элементе 43, соединенном с опорой 60 распределителя 40 и обеспечивающем возможность поворота первого блока 41 вокруг оси А2 (фиг. 9 и 13). Второй блок 42 не имеет возможности поворота и удерживается в положении, в котором он ориентирован практически перпендикулярно по отношению к осям R1 и R2 первой и второй катушек 70 и 70', как показано на фиг.9.

Для перемещения первого и второго блоков 41 и 42 служат соответственно первый и второй движущие механизмы 44 и 45 (фиг.14). Первый движущий механизм 44 предпочтительно содержит бесштоковый воздушный цилиндр 46, перемещающий монтажный элемент 47, на котором установлен первый блок 41, вдоль стержней 48. Воздушный цилиндр 46 перемещает первый блок 41 из положения намотки, показанного на фиг.1, в положение заправки, показанное на фиг.3 для выполнения операции заправки, которая будет описана ниже. Как показано на фиг. 14, линия движения первого блока 41 имеет незначительный наклон относительно линии движения второго блока 42, что обеспечивает прохождение первого блока 41 мимо второго блока 42 без их касания.

Второй движущий механизм 45 предпочтительно содержит обычный воздушный цилиндр 49, перемещающий монтажный элемент 50, на котором установлен второй блок 42, при этом стержни 51, прикрепленные к монтажному элементу 50, перемещаются со скольжением внутри основания 52. Воздушный цилиндр 49 обеспечивает движение второго блока 42 между положением, которое он занимает при заправке оптического волокна на распределитель 40 (фиг.3) и при заправке и намотке волокна на первую катушку 70 (фиг.16С) и положением, которое этот блок занимает при заправке и намотке оптического волокна на вторую катушку 70' (фиг.15С), как будет описано ниже.

Для вращения первого и второго блоков 41 и 42 со скоростью, практически равной скорости оптического волокна при прохождении по первому и второму блокам 41 и 42 и при его намотке на первую и вторую катушки 70 и 70', служат приводы 53 и 54 (фиг.13 и 14), в качестве которых предпочтительно используют электродвигатели.

Для перемещения распределителя 40 в направлении, практически параллельном осям R1 и R2 вращения первой и второй катушек 70 и 70', с целью установки его в положение, требуемое для заправки оптического волокна, а также с целью распределения волокна во время намотки, служит движущий механизм 58 (фиг. 9). В предпочтительном варианте осуществления изобретения движущий механизм 58 выполнен по типу салазок (деталь N 506201ЕТ - LH - МР, Daedal Division of Parker Hannifin Corporation) и включает стол 62, гайку 59, установленную на нижней поверхности опорного элемента 60 распределителя 40, и ходовой винт 63, проходящий через гайку 59. Движущий механизм 58 имеет также двигатель 61, установленный на столе 62 и вращающий ходовой винт 63, обеспечивая перемещение по нему гайки 59 и скольжение опорного элемента 60 распределителя 40 по столу 62.

При больших скоростях движения волокна, например тридцать метров в секунду, будет происходить повреждение оптического волокна, если оно должно скользить по поверхности, в данном случае по боковой стенке направляющей дорожки (канавки) блока. Если бы третий блок 23 натяжного устройства 20 и первый блок 41 распределителя 40 не имели возможности поворота, то перемещение распределителя 40 во время намотки волокна, происходящее в направлении, параллельном осям R1 и R2 вращения, приводило бы к смещению третьего блока 23 и первого блока 41 друг относительно друга так, что они не будут более находиться на одной линии, точнее в одной плоскости. Блоки считаются смещенными друг относительно друга, если оптическое волокно входит в канавку по меньшей мере одного из блоков под некоторым углом относительно линии, касательной к впадине канавки в точке первоначального контакта оптического волокна с канавкой. Это смещение блоков привело бы к скольжению движущегося оптического волокна по боковым стенкам канавок третьего блока 23 и первого блока 41 и его повреждению.

Поэтому третий блок 23 и первый блок 41 установлены с возможностью поворота, как было описано выше, и связаны посредством телескопического соединительного элемента 65, который позволяет сохранять их исходное взаимное положение, в котором они расположены на одной линии (в одной плоскости). Телескопический элемент 65 соединен с поворотным элементом 24 третьего блока 23 (фиг. 12) и поворотным элементом 43 первого блока 41 (фиг.13). Как показано на фиг.9, телескопический соединительный элемент 65 соединяет блоки 23 и 41 таким образом, что при перемещении распределителя 40 сохраняется их взаимное положение на одной линии. Благодаря этому оптическое волокно будет проходить между блоками 23 и 41 без скольжения по боковым стенкам их канавок.

Однако поворот блока 23 может привести к его смещению относительно блока 22, а поворот блока 41 может привести к его смещению относительно блока 42. Следовательно, повороты блоков 23 и 41 могут привести к тому, что во время прохождения между блоками 22 и 23, а также между блоками 41 и 42 оптическое волокно будет скользить по боковым сторонам канавок указанных блоков и повреждаться.

Поэтому в изобретении предусмотрены меры, исключающие возможность такого смещения при повороте блоков. В частности, как показано на фиг.1 и 12, второй блок 22 и третий блок 23 имеют такое начальное положение, при котором их канавки расположены практически на первой линии (оси А1). Строго говоря, канавка третьего блока 23 расположена непосредственно на первой линии, а канавка второго блока 22 смещена от этой линии примерно на 3/8 дюйма (9,5 мм) (это смещение дает возможность второму блоку 22 перемещаться в вертикальном направлении, не касаясь блока 23). Настоящее изобретение обеспечивает сохранение этого взаимного положения путем поворота третьего блока 23 вокруг оси А1 так, что его канавка остается при повороте на первой линии. Аналогично, во избежание повреждения оптического волокна при поворотах первого блока 41 распределителя 40, этот блок расположен по отношению ко второму блоку 42 таким образом, что их канавки находятся практически на второй линии (оси А2), вокруг которой может поворачиваться первый блок 41 (фиг.1 и 13).

Для вращения первой и второй катушек 70 и 70' во время заправки и намотки оптического волокна служат соответственно первый и второй шпиндельные узлы 68 и 68', выполненные практически одинаково за исключением того, что второй шпиндельный узел 68' является зеркальным отображением первого шпиндельного узла 68. Поэтому в последующем описании будет подробно рассмотрен только первый шпиндельный узел 68.

Этот узел содержит первый шпиндель (показан частично), несущий первую катушку 70, соединенную с ним для совместного вращения. Первый шпиндель вращается двигателем 71 (фиг.19). Как показано на фиг.18, первый шпиндель имеет выступ 72, примыкающий к первой катушке 70. На выступе 72 установлено первое заправочное устройство 73, выполненное в предпочтительном варианте в виде выступающего зубца.

Для обеспечения безопасности оператора и защиты от биения волокна первая катушка 70 практически целиком помещена в корпус 74, в котором выполнена щель 75 для намотки, проходящая практически параллельно оси R1 вращения первой катушки 70. Оптическое волокно, поступающее от распределителя 40, наматывается на первую катушку 70, проходя через щель 75. В корпусе 74 выполнена также щель 76 для заправки, лежащая в плоскости, поперечной оси R1 вращения первой катушки 70. Щель 76 для заправки имеет отходящую вбок часть 76А, расположенную практически параллельно оси R1 вращения первой катушки 70, и используется в операции заправки, которая будет описана ниже.

СОСТАВНЫЕ ЧАСТИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЗАПРАВКИ

Уловитель 80 предпочтительно содержит всасывающий вентилятор

82 (модель N HS-18, Enka-Tecniса) для улавливания оптического

волокна, поступающего из подающего устройства 11. Этот вентилятор приводится в действие сжатым воздухом, подаваемым под давлением, которое

может изменяться в пределах от 0 до 180 фунтов на квадратный

дюйм (12,6 кг/см2) в зависимости от скорости, с которой оптическое волокно выходит из подающего устройства 11. Вентилятор 82

всасывает оптическое волокно и создает его натяжение величиной

предпочтительно около 40 граммов на участке между подающим устройством 11 и вентилятором. Уловитель 80 имеет корпус 84, в котором

установлен всасывающий вентилятор 82, соединенный с собирающим

шлангом 82А. В шланге 82А на расстоянии около 6 футов (183 см) от входного отверстия вентилятора 82 расположен фотоэлектрический датчик

81, определяющий улавливание оптического волокна.

Всасывающий вентилятор 82 расположен поблизости от ременного привода 12 подающего устройства 11. Для перемещения вентилятора 82 относительно ременного привода 12 во вдвинутое и выдвинутое положения, показанные соответственно на фиг. 17А и 17В, служит движущий механизм 83, предпочтительно выполненный в виде бесштокового воздушного цилиндра. При выдвигании в направлении ременного привода 12 вентилятор 82 находится вблизи предполагаемой линии движения оптического волокна, поступающего из ременного привода 12, т. е. в положении, обеспечивающем возможность автоматического улавливания вентилятором 82 оптического волокна в случае его обрыва.

В корпусе 84 рядом с вентилятором 82 установлен направляющий элемент 85, предпочтительно выполненный в виде ролика. Вращающаяся поверхность ролика 85 направляет оптическое волокно, движущееся между вентилятором 82 и устройством 90 позиционирования, таким образом, что оно попадает в вентилятор без волочения по неподвижной поверхности. Для перемещения ролика 85 относительно вентилятора 82 во вдвинутое и выдвинутое положения, показанные соответственно на фиг. 17А и 17С, служит движущий механизм 86, предпочтительно выполненный в виде воздушного цилиндра. Ролик 85 вращается со скоростью, практически равной скорости оптического волокна, от привода 87, предпочтительно выполненного в виде электродвигателя.

При движении оптического волокна между подающим устройством 11 и вентилятором 82 происходит его захват устройством 90 позиционирования и перемещение в различные положения заправки. Устройство 90 содержит заправочное плечо 91, на котором расположена зацепляющая часть 92.

Зацепляющая часть 92 служит для зацепления оптического волокна с целью его направления, обеспечивая при этом непрерывное поступление волокна во всасыващий вентилятор 82. Зацепляющая часть 92 имеет основной направляющий ролик 93 и два вспомогательных направляющих ролика 94 и 94', расположенных практически перпендикулярно к ролику 93 (фиг.10). Ролик 93 сцепляется с оптическим волокном и направляет его при движении назад к первой и второй катушкам 70 и 70', а ролики 94 и 94' сцепляются с волокном и направляют его при заправке соответственно на первую и вторую катушки 70 и 70', что будет описано подробнее при описании операций заправки.

Для перемещения заправочного плеча 91, а следовательно, и зацепляющей части 92 в первом направлении, т.е. к первой и второй катушкам 70 и 70', и во втором направлении, поперечном первому, как показано на фиг.4, служит движущий механизм 95, содержащий продольную 96 и поперечную 97 направляющие. Для перемещения поперечной направляющей 97 вдоль продольной направляющей 96 в первом направлении используют ремень, соединенный с направляющей 97 и огибающий направляющий ролик и приводной, вращаемый двигателем ролик (не показаны), расположенные на противоположных концах продольной направляющей 96. Для перемещения заправочного плеча 91 вдоль поперечной направляющей 97 во втором направлении служит ремень, соединенный с плечом 91 и огибающий направляющий ролик и приводной, вращаемый двигателем ролик (не показаны), расположенные на противоположных концах поперечной направляющей 97.

Для направления оптического волокна в положение его заправки на первую и вторую катушки 70 и 70' служат соответственно первое 100 и второе 100' устройства для направления волокна, которые практически идентичны, за исключением того, что второе устройство 100' является зеркальным отображением первого устройства 100. Поэтому в дальнейшем описании будет подробно рассмотрено только первое устройство 100 для направления волокна.

Как показано на фиг.11, первое устройство 100 для направления волокна предпочтительно содержит блок 101, установленный с возможностью вращения на опорном элементе 102, который в свою очередь установлен с возможностью перемещения на основании 103. Блок 101, вращаемый приводом 107, предпочтительно выполненным в виде электродвигателя, имеет скорость вращения, практически совпадающую со скоростью движения оптического волокна.

Для перемещения блока 101 практически параллельно оси R1 вращения первой катушки 70 служит движущий механизм 104, имеющий воздушный цилиндр 105, который перемещает блок 101 во вдвинутое и выдвинутое положения, показанные соответственно на фиг.6 и 8.

Кроме того, движущий механизм 104 перемещает блок 101 по практически дугообразной траектории, лежащей в плоскости, поперечной оси R1 вращения первой катушки 70. Механизм 104 содержит практически дугообразную направляющую 106, по которой перемещается основание 103 с помощью ремня, соединенного с ним и огибающего направляющий ролик и приводной ролик (не показаны), расположенные на противоположных концах направляющей 106. Из последующего описания операций заправки станет понятно, что перемещение блока 101 по этой дугообразной траектории приводит к зацеплению им оптического волокна, находящегося в положении заправки, и его перемещению к оси R1 вращения для выполнения заправки волокна на первую катушку 70.

ОПЕРАЦИИ ЗАПРАВКИ

Одна из операций заправки включает захватывание оптического волокна, подбираемого всасывающим вентилятором 82, и заправку его на намоточный

станок 10. Вентилятор 82

улавливает оптическое волокно по меньшей мере в двух ситуациях, а именно: в начале вытягивания волокна и в случае его обрыва во время вытягивания.

В начале вытягивания для улавливания оптического волокна, выходящего из ременного привода 12, оператор использует сравнительно маленький пылесос. Если скорость оптического волокна на выходе из ременного привода 12 превышает семь метров в секунду, происходит включение всасывающего вентилятора 82 (подается сжатый воздух), при этом оператор обрывает волокно и почти одновременно вставляет его в вентилятор 82, начинающий всасывать волокно.

Если во время вытягивания волокна происходит его обрыв, второй блок 22 натяжного устройства 20 опускается в нижнюю область своего хода в натяжном устройстве 20, что приводит к автоматическому обнаружению обрыва. Вслед за этим происходит автоматическое включение всасывающего вентилятора 82 и его перемещение с помощью воздушного цилиндра 83 к ременному приводу 12 подающего устройства 11 (фиг.17В) для улавливания оптического волокна.

В обеих ситуациях, когда оптическое волокно поступает во всасывающий вентилятор 82, операция заправки выполняется автоматически, как будет описано ниже.

Когда датчик 81, установленный в собирающем шланге 82А, определяет, что оптическое волокно улавливается, распределитель 40 перемещается в первое положение заправки, показанное на фиг.2, при этом воздушные цилиндры 26 и 46 перемещают соответственно второй блок 22 натяжного устройства 20 и первый блок 41 распределителя 40 в положения заправки, показанные на фиг.3. Двигатели 27,28,29,53 и 54 начинают вращать блоки 21,22,23,41 и 42 со скоростью, совпадающей со скоростью движения оптического волокна, которая определяется скоростью вращения ременного привода 12. Один из шпинделей 68 и 68' также начинает вращать одну из двух катушек 70 и 70', соответствующую этому шпинделю, со скоростью, превышающей на 0,2 метра в секунду скорость движения волокна, поступающего из подающего устройства 11.

Затем воздушный цилиндр 83 отводит всасывающий вентилятор 82 от ременного привода 12 во вдвинутое положение, показанное на фиг.17С. Одновременно движущий механизм 95 перемещает зацепляющую часть 92 устройства 90 позиционирования из положения, показанного на фиг.17В, внутрь в положение, показанное на фиг.17С, что приводит к зацеплению оптического волокна, движущегося между ременным приводом 12 и всасывающим вентилятором 82, роликом 93, как показано на фиг.17С, при этом волокно проходит между роликами 94 и 94', не сцепляясь с ними.

Затем ролик 85, вращаемый двигателем 87 со скоростью движения оптического волокна, перемещается воздушным цилиндром 86 в свое выдвинутое положение (фиг. 17С) для сцепления с оптическим волокном, движущимся между роликом 93 и всасывающим вентилятором 82.

Как показано на фиг.4, движущий механизм 95 перемещает зацепляющую часть 92 из положения А, где она зацепляет оптическое волокно, во внешнее положение В, при этом движение происходит сначала в первом направлении, в сторону первой и второй катушек 70 и 71', а затем во втором направлении, поперечном первому. Находясь во внешнем положении В, зацепляющая часть 92 может продолжать движение в первом направлении, не касаясь шпиндельных узлов 68 и 68'. После прохождения мимо шпиндельных узлов 68 и 68' зацепляющая часть 92 перемещается в направлении, противоположном второму направлению, в положение С (первое положение зацепляющей части) для установки оптического волокна в первое положение заправки, при этом волокно продолжает поступать из подающего устройства 11, проходя по роликам 93 и 85 и попадая во всасывающий вентилятор 82.

В первом положении заправки оптическое волокно находится практически на равном расстоянии от первой и второй катушек 70 и 70' (фиг.3) и практически посредине каждой из них (фиг.4) и расположено практически перпендикулярно к линии, соединяющей оси R1 и R2 вращения катушек. Как показано на фиг.3, в первом положении заправки оптическое волокно проходит между вторым блоком 22, находящимся в своем положении заправки, и первым и третьим блоками 21 и 23 натяжного устройства 20. Кроме того, оптическое волокно проходит между первым блоком 41, находящимся в своем положении заправки, и вторым блоком 42 распределителя 40.

Далее воздушный цилиндр 26 опускает второй блок 22 натяжного устройства 20 в положение намотки, показанное на фиг.5, при этом второй блок зацепляет оптическое волокно и оттягивает его вниз, на первый и третий блоки, обеспечивая последовательное прохождение волокна по блокам натяжного устройства 20. Таким же образом воздушный цилиндр 46 опускает первый блок 41 распределителя 40 в положение намотки (фиг.5), при этом он зацепляет оптическое волокно и оттягивает его вниз, на второй блок 42, обеспечивая последовательное прохождение волокна по блокам распределителя 40.

После этого зацепляющая часть 92 и распределитель 40 перемещаются из их первых положений (фиг.4) в их вторые положения (фиг.6), в которых оптическое волокно оказывается во втором положении заправки, в котором происходит его заправка на одну из двух катушек 70 и 70'.

Катушка, на которую будет заправлено оптическое волокно, определяется конкретной ситуацией. Так, например, если волокно обрывается при намотке на первую катушку 70, то оно будет заправляться на пустую вторую катушку 70', а частично заполненная первая катушка 70 будет затем удалена.

Поскольку операция заправки волокна идентична для первой и второй катушек 70 и 70', она будет описана только для первой катушки 70.

Когда оптическое волокно перемещается во второе положение заправки, движущий механизм 104 начинает перемещать первое устройство 100 для направления волокна по дугообразной направляющей 106 вверх, как показано на фиг.5. Во время этого движения устройства 100 двигатель 107 начинает вращать блок 101 со скоростью, равной скорости движения оптического волокна, при этом воздушный цилиндр 105 удерживает блок 101 во вдвинутом положении, в котором он не может войти в зацепление с волокном. Когда блок 101 достигает положения, показанного на фиг.6, воздушный цилиндр 105 перемещает его параллельно оси R1 вращения первой катушки 70 в выдвинутое положение, показанное на фиг.8, в котором этот блок может зацепить оптическое волокно. При этом блок 101 располагается на стороне оптического волокна, удаленной от первой катушки 70, как показано на фиг.5.

Движущий механизм 104 перемещает вращающийся ролик 101 по дугообразной направляющей 106 в обратном направлении, как показано на фиг.7, обеспечивая при этом зацепление роликом 101 оптического волокна, находящегося во втором положении заправки, и оттягивание его вниз к оси R1 вращения первой катушки 70. При этом оптическое волокно соскальзывает с ролика 93 зацепляющей части 92 на ролик 94. При движении по дугообразной направляющей 106 ролик 101 направляет оптическое волокно в заправочную щель 76 (фиг.19) до тех пор, пока оно не будет расположено практически по касательной к барабану первой катушки 70 с незначительным охватом барабана, как показано на фиг.7.

После этого воздушный цилиндр 105, как показано на фиг.19, перемещает блок 101 практически параллельно оси R1 вращения первой катушки 70 в его вдвинутое положение. В результате этого оптическое волокно заводится в отходящую вбок часть 76А заправочной щели 76, приближаясь к выступу 72 вращающегося шпинделя, что приводит к захвату волокна выступающим зубцом 73 (фиг.18) и его одновременному обрезанию.

Захваченная часть оптического волокна заправляется на барабан первой катушки 70, движущейся со скоростью, превышающей на 0,2 метра в секунду скорость движения волокна. Такое опережение по скорости в момент заправки волокна на первую катушку приводит к поднятию блока 22 натяжного устройства 20 (фиг. 1) в зону управления. Скорость, с которой первая катушка тянет волокно, определяется скоростью ее барабана, а не скоростью движения выступающего зубца 73, расположенного снаружи барабана и поэтому движущегося быстрее. Таким образом, производится заправка оптического волокна на первую катушку без нежелательных подергиваний волокна.

Отрезанная часть оптического волокна всасывается вентилятором 82, и операция намотки продолжается автоматически.

Другая операция заправки заключается в захватывании оптического волокна, наматываемого на одну из катушек, и переносе его на вторую катушку. Такая операция может быть необходима в том случае, когда одна из катушек заполнена оптическим волокном в желательной мере, например полностью. Намоточный станок 10 может определить, сколько волокна намотано на катушку, путем контроля за числом оборотов ременного привода 12.

После намотки оптического волокна на вторую катушку 70' до достижения ее желательного заполнения движущий механизм 58 перемещает распределитель 40 параллельно оси R2 вращения второй катушки 70' в положение, показанное на фиг. 6, при этом вторая катушка 70' продолжает намотку оптического волокна. Затем воздушный цилиндр 49 перемещает второй блок 42 распределителя 40 из положения заправки и намотки на вторую катушку 70' (фиг.16А) в положение заправки и намотки на первую катушку 70 (фиг.16В) для установки оптического волокна в положение переноса на первую катушку. В этом положении переноса на первую катушку оптическое волокно может быть зацеплено блоком 101 первого устройства 100 для направления волокна.

При перемещении оптического волокна в положение переноса на первую катушку движущий механизм 104 начинает перемещать первое устройство 100 для направления волокна по дугообразной направляющей 106 вверх. При этом двигатель 107 (фиг.11) начинает вращать блок 101 со скоростью, равной скорости движения оптического волокна, а воздушный цилиндр 105 удерживает блок 101 во вдвинутом положении так, что он не может войти в зацепление с волокном. Когда блок 101 достигает положения, показанного на фиг.16В, воздушный цилиндр 105 перемещает блок 101 параллельно оси R1 вращения первой катушки 70 в выдвинутое положение, в котором блок 101 может войти в зацепление с оптическим волокном. При этом блок располагается на стороне оптического волокна, удаленной от первой катушки 70.

Движущий механизм 104 перемещает вращающийся блок 101 по дугообразной направляющей 106 в обратном направлении, обеспечивая зацепление этим блоком оптического волокна, находящегося в положении переноса на первую катушку, и тянет волокно вниз, к оси R1 вращения первой катушки 70, как показано на фиг.16С. Во время движения по дугообразной направляющей 106 блок 101 заводит оптическое волокно в заправочную щель 76, как показано на фиг.19.

После этого, как также показано на фиг.19, воздушный цилиндр 105 перемещает блок 101 практически параллельно оси R1 вращения первой катушки 70 в его вдвинутое положение. В результате оптическое волокно заводится в отходящую вбок часть 76А заправочной щели 76, приближаясь к выступу 72 вращающегося шпинделя, что приводит к захвату волокна выступающим зубцом 73 (фиг. 18) и его одновременному обрезанию. Обрезанная часть волокна наматывается на вторую катушку 70', а захваченная часть заправляется на катушку 70, после чего операция намотки продолжается автоматически.

Аналогично, после намотки оптического волокна на первую катушку 70 до желательной степени ее заполнения, движущий механизм 58 перемещает распределитель 40 параллельно оси R1 вращения первой катушки 70 в положение, показанное на фиг.6, при этом первая катушка 70 продолжает намотку оптического волокна. Затем воздушный цилиндр 49 перемещает второй блок 42 распределителя 40 из положения заправки и намотки на первую катушку 70 (фиг.15А) в положение заправки и намотки на вторую катушку 70' (фиг.15В) для установки оптического волокна в положение переноса на вторую катушку. В этом положении переноса на вторую катушку оптическое волокно может быть зацеплено блоком 101', установленным с возможностью вращения на опорном элементе 102' второго устройства 100' для направления волокна, когда этот блок 101' перемещается движущим механизмом 104'. Несмотря на то, что второе устройство 100' для направления волокна является зеркальной копией первого устройства 100 для направления волокна, оно аналогичным образом выполняет заправку оптического волокна на вторую катушку 70', когда волокно находится в положении переноса на вторую катушку, как показано на фиг.15В и 15С.

На фиг. 20 показана система управления намоточным станком 10 для выполнения вышеописанных операций заправки и намотки оптического волокна. В состав такой системы входит программируемый логический контроллер 120, управляющий последовательностью операций, контролирующий все датчики 121 (такие, как датчики 25 и 81) и управляющий всеми цилиндрами 122 (такими, как воздушные цилиндры 26,46 и 49). Контроллер 120 соединен с компьютером 124, управляющим и контролирующим движущий механизм 95 для перемещения устройства 90 позиционирования, движущие механизмы 104 и 104' для перемещения устройств 100 и 100' для направления волокна, устройство 125 вытягивания и подачи волокна, ременной привод 12, движущий механизм 58 распределителя 40, а также первый и второй шпиндельные узлы 68 и 68'.

Для специалистов должно быть очевидно, что способ и устройство, предлагаемые в настоящем изобретении, допускают различные изменения и усовершенствования, не выходящие за пределы объема и сути изобретения. Например, несмотря на то, что предпочтительный вариант осуществления изобретения описан применительно к намотке оптических волокон, определенные аспекты изобретения могут быть использованы применительно к намотке других волокон и других подходящих материалов.

Другие варианты осуществления изобретения станут очевидны при более подробном рассмотрении материалов этой заявки и практическом использовании описанного изобретения. Материалы заявки следует рассматривать лишь в качестве примера, а объем и сущность изобретения определяются его формулой.

Реферат

Изобретение относится к области перемотки оптических волокон и обеспечивает быструю перезаправку волокна. При заправке волокна, непрерывно поступающего из подающего устройства, для последующей намотки этого волокна на катушку уловитель располагают вблизи подающего устройства. Уловитель улавливает волокно путем обеспечения попадания волокна, выходящего из подающего устройства, для создания натяжения волокна между уловителем и подающим устройством. Устройство позиционирования зацепляет волокно на участке между подающим устройством и уловителем с помощью зацепляющей части, которая позволяет уловителю непрерывно улавливать поступление волокна и которая перемещается из положения вблизи подающего устройства и уловителя в положение вблизи катушки для перемещения волокна в по меньшей мере одно положение заправки, в котором осуществляется автоматическая заправка волокна, находящегося в по меньшей мере одном положении заправки, на катушку. 31 з.п. ф-лы, 20 ил.

Комментарии