Эжекторное устройство - RU2671663C1

Код документа: RU2671663C1

Чертежи

Описание

Настоящее изобретение относится к эжекторному устройству, содержащему корпус и по меньшей мере два эжектора, расположенных в указанном корпусе, причем каждый эжектор имеет рабочее впускное отверстие, всасывающее отверстие, выпускное отверстие и клапанный элемент.

Эжекторное устройство такого типа, например, известно из документа JP 2010-014353 A. В нем несколько эжекторов расположены параллельно в холодильном цикле.

В холодильных системах эжекторы используются в качестве насоса для увеличения давления текучей среды, поступающей из всасывающего отверстия. Эжекторы (иногда также называемые инжекторами) с этой целью используют эффект Вентури для увеличения давления, поступающего из всасывающего отверстия, посредством подачи рабочей текучей среды под высоким давлением, подаваемой рабочим впускным отверстием.

В зависимости от требований холодильной системы может быть необходимым наличие большой пропускной способности текучей среды за единицу времени, обеспечиваемой эжекторами. С другой стороны, один эжектор имеет ограниченную пропускную способность для текучей среды под высоким давлением, которая может быть предоставлена на выпускном отверстии. Например, из вышеприведенного документа JP 2010-014353 A соответственно известно параллельное использование нескольких эжекторов.

Однако вышеприведенное решение работает оптимально, исключительно если система хладагента работает на полную мощность. И хотя каждый эжектор можно снабдить средствами управления для индивидуальной регулировки степени открытия с целью регулировки общего количества текучей среды, предоставляемого эжекторами на выпускном отверстии, это усложняет конструкцию эжекторного устройства и, следовательно, увеличивает себестоимость холодильной системы.

Таким образом, целью настоящего изобретения является создание эжекторного устройства, которое позволяет управлять массовым расходом текучей среды через эжекторное устройство, сохраняя при этом конструкцию простой.

Согласно настоящему изобретению вышеуказанная задача решается тем, что эжекторное устройство содержит общий исполнительный механизм, который выполнен с возможностью входить в зацепление по меньшей мере с двумя из клапанных элементов для открытия рабочих впускных отверстий.

Благодаря этому решению все эжекторы могут быть открыты от 0% до 100%, что позволяет хорошо контролировать массовый расход текучей среды через эжекторы. В то же время общий исполнительный механизм для зацепления и смещения клапанных элементов для открытия отдельных рабочих впускных отверстий эжекторов сохраняет простоту конструкции. Общий исполнительный механизм может быть выполнен с возможностью входить в зацепление со всеми клапанными элементами одновременно или последовательно для открытия рабочих впускных отверстий при смещении общего исполнительного механизма.

В предпочтительном варианте осуществления общий исполнительный механизм входит в зацепление по меньшей мере с одним из клапанных элементов до зацепления с другим клапанным элементом при смещении общего исполнительного механизма вдоль общей оси. Таким образом, общий исполнительный механизм может поднимать отдельные клапанные элементы для открытия отдельных рабочих впускных отверстий одно за другим. Это позволяет получить более постепенное управление массовым расходом текучей среды через все инжекторное устройство. Также возможно, что общий исполнительный механизм входит в зацепление с двумя или более клапанными элементами одновременно до вхождения в зацепление со следующими двумя или более клапанными элементами.

В еще одном предпочтительном варианте осуществления каждый эжектор снабжен контрольным клапаном или обратным клапаном на всасывающем отверстии. Такой контрольный клапан или обратный клапан может представлять собой, например, шаровой клапан, полностью управляемый давлением, или шаровой клапан с поджимающим элементом. Это решение обеспечивает отсутствие риска поступления среды из рабочего впускного отверстия в обратном направлении через всасывающее отверстие.

В еще одном предпочтительном варианте осуществления корпус содержит цилиндрическую основную часть вокруг общей оси, и эжекторы расположены по круговой траектории вокруг общей оси. Это решение допускает компактную конструкцию, даже если в эжекторном устройстве используется большое количество эжекторов. В то же время конструкция может быть сохранена простой, поскольку общий исполнительный механизм может иметь, например, осевую симметрию вокруг общей оси, в этом случае оси цилиндра цилиндрической основной части корпуса.

Предпочтительно по меньшей мере один эжектор имеет большую пропускную способность по потоку, чем остальные эжекторы. Предпочтительно этот эжектор является первым эжектором, который открывается общим исполнительным механизмом, начиная с полностью закрытого состояния эжекторного устройства. Таким образом эжектор с большей пропускной способностью по потоку позволяет справляться со смесью пара и текучей среды, которая обычно может присутствовать при более холодных условиях окружающей среды, например, в зимнее время. Например, рабочее впускное отверстие с большей пропускной способностью по потоку может иметь рабочее впускное отверстие с большим средним поперечным сечением свободного потока по сравнению с другими рабочими впускными отверстиями других эжекторов. Можно также выбрать, чтобы первые два эжектора, которые открываются общим исполнительным механизмом, имели большую пропускную способность по потоку, чем остальные рабочие впускные отверстия других эжекторов.

Предпочтительно, чтобы общая всасывающая линия была расположена на торцевой поверхности корпуса, соединенной со всеми всасывающими отверстиями эжекторов. Это решение допускает компактную конструкцию, в частности, если отдельные эжекторы герметично присоединены к одной и той же торцевой поверхности общего корпуса.

В еще одном предпочтительном варианте осуществления в корпусе предусмотрена общая рабочая линия, соединенная со всеми рабочими впускными отверстиями. Затем рабочая линия, например, может быть подключена к рабочей камере в корпусе. Затем клапанные элементы могут блокировать поток рабочей текучей среды из рабочей линии через рабочую камеру и далее через рабочие впускные отверстия в закрытом положении клапанных элементов.

Предпочтительно, что, когда общий исполнительный механизм смещается в направлении открытия, общий исполнительный механизм начинает открывать следующее рабочее впускное отверстие только после того, как ранее открытое рабочее впускное отверстие полностью откроется. Таким образом, отдельные эжекторы открываются и активируются один за другим таким образом, что при смещении общего исполнительного механизма в один момент времени открывается только один эжектор. Все остальные эжекторы или полностью открыты, или полностью закрыты в тот же момент времени. Это решение позволяет лучше пропорционально регулировать массовый расход через эжекторное устройство путем управления общим исполнительным механизмом.

Предпочтительно, что, когда общий исполнительный механизм смещается в направлении открытия, общий исполнительный механизм начинает открывать следующее рабочее впускное отверстие до того, как ранее открытое рабочее впускное отверстие полностью откроется. Это решение может быть преимущественным, если характер открытия отдельных эжекторов вблизи полностью открытого или полностью закрытого положения рабочего впускного отверстия является нелинейным. Следовательно, все же можно добиться более эффективного пропорционального управления всем эжекторным устройством посредством управления общим исполнительным механизмом.

Предпочтительно, если по меньшей мере два рабочих впускных отверстия открываются параллельно общим исполнительным механизмом, когда общий исполнительный механизм смещается вдоль общей оси. Это решение является предпочтительным, если используется большое количество эжекторов. Тем не менее, все же возможно, что общий исполнительный механизм всегда открывает одновременно два, три, четыре или более рабочих впускных отверстий таким образом, что одновременно открыты только эти два, три, четыре или более исполнительных механизмов, в то время как все остальные эжекторы либо полностью открыты, либо полностью закрыты. Это решение позволяет быстрее увеличить общий массовый расход посредством смещения общего исполнительного механизма, по-прежнему поддерживая при этом пропорциональное управление массовым расходом через все эжекторное устройство.

Предпочтительно, если общий исполнительный механизм содержит управляющий клапан, при этом поток в контуре управления управляется электрическим клапаном. Это решение является предпочтительным, если разности давлений в эжекторном устройстве являются большими, и, следовательно, управление неуправляемым клапаном может быть затруднено. Электрический клапан может представлять собой магнитный клапан или клапан в шаговом двигателе.

В предпочтительном варианте осуществления общий исполнительный механизм содержит исполнительный элемент с несколькими отверстиями, каждое из которых вмещает клапанный элемент. Клапанные элементы в этом случае могут перемещаться исключительно вдоль общей оси внутри соответствующего отверстия. Отверстия могут иметь форму каналов вдоль общей оси внутри исполнительного элемента. Отверстия могут иметь первый конец с поперечным сечением, которое меньше, чем наибольшее параллельное поперечное сечение соответствующего клапанного элемента. Таким образом, в этом случае клапанный элемент может полностью войти в отверстие или выйти из него только на втором конце отверстия. Предпочтительно, чтобы второй конец отверстия мог быть закрыт, например, посредством заглушки, после вставки клапанного элемента. Это обеспечивает возможность простой сборки с клапанными элементами, расположенными в исполнительном элементе.

Предпочтительно, если клапанные элементы содержат секцию с большим поперечным сечением и секцию с меньшим поперечным сечением, причем по меньшей мере два клапанных элемента содержат секции с меньшим поперечным сечением, которые имеют разную длину вдоль общей оси. В этом случае относительная длина секций с разным поперечным сечением может быть разной для каждого клапанного элемента с целью регулирования, когда общий исполнительный механизм начинает смещать отдельный клапанный элемент, при этом смещаясь вдоль общей оси. Секции могут иметь форму двух цилиндров разного диаметра, которые соединены на торцевой поверхности цилиндров. Клапанные элементы могут содержать кольцевой заплечик, который может входить в зацепление с упором общего исполнительного механизма для каждого клапанного элемента. Длина отверстий, в которых могут размещаться клапанные элементы, предпочтительно одинакова для всех клапанных элементов в этом варианте осуществления.

В еще одном предпочтительном варианте осуществления корпус содержит периферическую стенку, при этом выпускные отверстия расположены радиально снаружи относительно периферической стенки, и всасывающие отверстия расположены радиально внутри относительно периферической стенки. Это решение позволяет создать компактную конструкцию эжекторного устройства, например, когда общий корпус содержит цилиндрическую основную часть. В последнем случае периферическая стенка также может иметь по существу цилиндрическую форму.

В другом предпочтительном варианте осуществления каждый эжектор герметично присоединен к торцевой поверхности корпуса. Таким образом можно гарантировать, что в области, окруженной комбинацией эжекторов, всасывающий поток имеет путь потока ко всем всасывающим отверстиям инжекторов. С другой стороны, можно также обеспечить, чтобы в области, находящейся в радиальном направлении вне комбинированных эжекторов, поток текучей среды из отдельных выпускных отверстий эжекторов мог быть направлен, например, в общую выпускную камеру.

Предпочтительно в корпусе расположена общая отводящая линия, соединенная со всеми выпускными отверстиями эжектора. Эта общая отводящая линия, например, может быть соединена с выпускной камерой, соединенной со всеми выпускными отверстиями отдельных эжекторов.

Предпочтительно в корпусе все выпускные отверстия соединены с выпускной камерой. Эта выпускная камера может, например, быть расположена в корпусе радиально снаружи относительно периферической стенки.

В еще одном предпочтительном варианте осуществления в корпусе предусмотрена общая рабочая линия, соединенная со всеми рабочими впускными отверстиями.

Предпочтительный вариант осуществления настоящего изобретения более детально описан ниже со ссылками на графические материалы, на которых:

на фиг. 1 показан вид в наклонном разрезе первого варианта осуществления эжекторного устройства согласно настоящему изобретению,

на фиг. 2 показан другой вид в разрезе эжекторного устройства согласно фиг. 1,

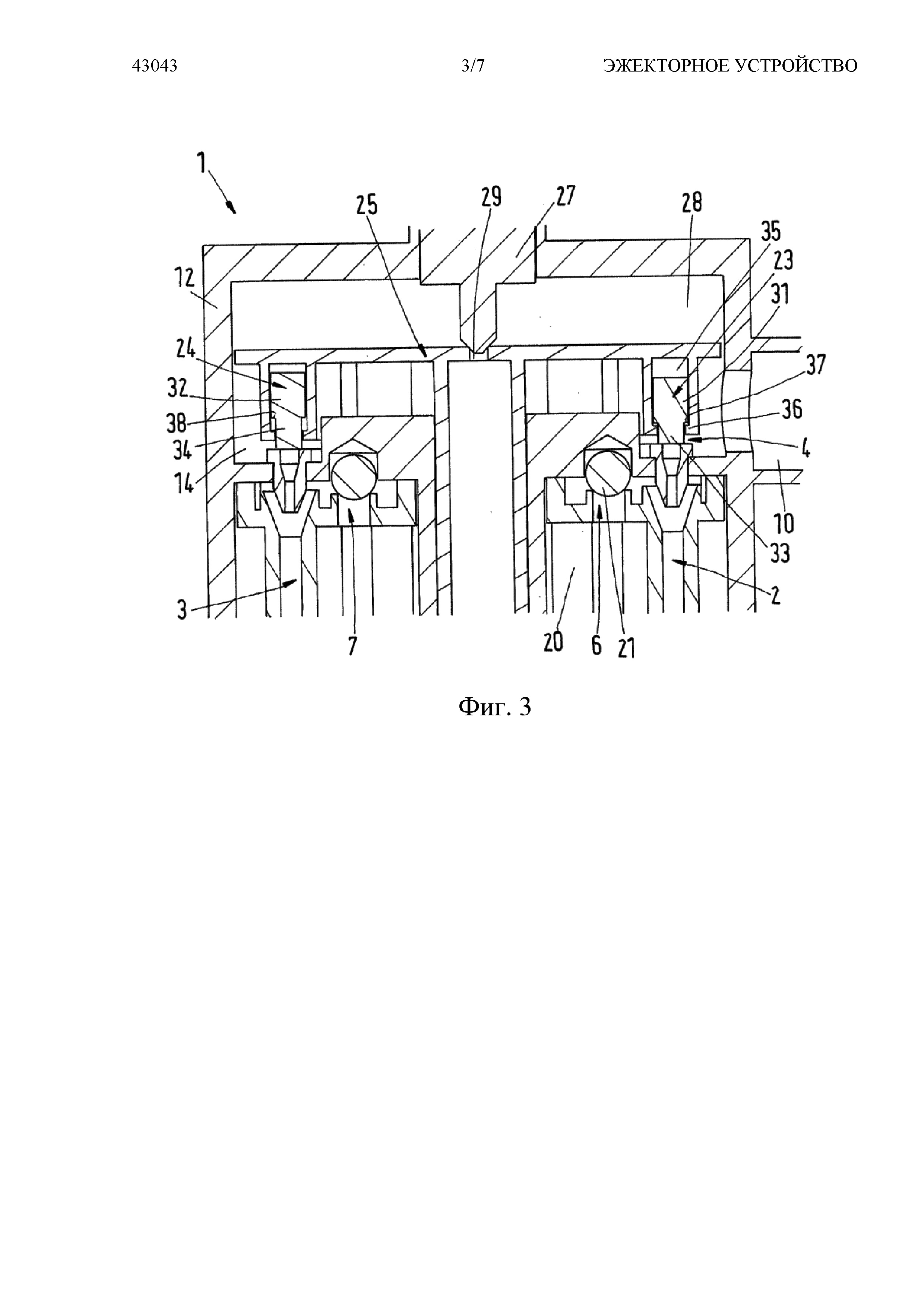

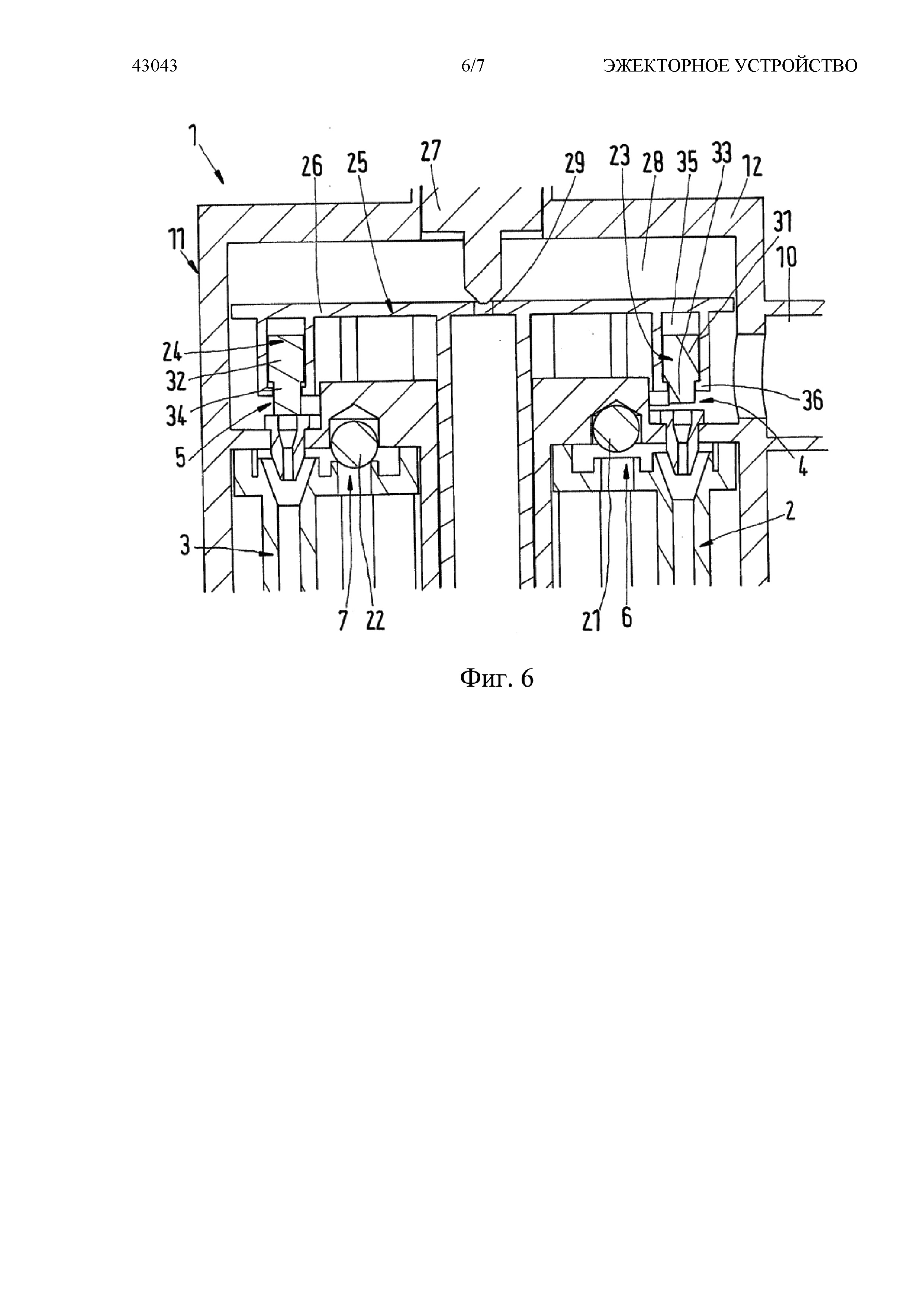

на фиг. 3-6 показано открытие одного рабочего впускного отверстия общим исполнительным механизмом в эжекторном устройстве согласно фиг. 1 и фиг. 2,

на фиг. 7 показан второй вариант осуществления эжекторного устройства согласно настоящему изобретению с положениями клапанов, соответствующими положениям, представленным на фиг. 3.

Обращаясь к фиг. 1 и фиг. 2, эжекторное устройство 1 содержит несколько эжекторов 2, 3. В данном варианте осуществления эжекторное устройство 1 содержит в общем десять эжекторов. Каждый эжектор 2, 3 содержит рабочее впускное отверстие 4, 5, а также всасывающее отверстие 6, 7 и выпускное отверстие 8, 9.

Рабочая линия 10 подает рабочую текучую среду под высоким давлением на все рабочие впускные отверстия 4, 5. Все эжекторы 2, 3 расположены в общем корпусе 11. Корпус 11 содержит цилиндрическую основную часть 12. Цилиндрическая основная часть 12 по существу является осесимметричной относительно общей оси 13.

Рабочая текучая среда входит через рабочую линию 10 в рабочую камеру 14, соседствующую со всеми рабочими впускными отверстиями 4, 5.

Все выпускные отверстия 8, 9 эжекторов 2, 3 направляют текучую среду в выпускную камеру 15. Выпускная камера расположена радиально снаружи относительно периферической стенки 16 в корпусе 11. Выпускная камера 15 соединена с отводящей линией 17.

Все эжекторы 2, 3 расположены параллельно общей оси 13. Как рабочая линия 10, так и отводящая линия 17 входят в корпус 11 перпендикулярно общей оси 13. Всасывающая линия 18 входит в общий корпус 11 параллельно общей оси 13. Всасывающая линия 18 соединена с торцевой поверхностью 19 корпуса 11.

Все эжекторы 2, 3 герметично присоединены к торцевой поверхности 19 корпуса 11. Радиально внутри относительно периферической стенки 16 расположена всасывающая камера 20, соединенная с всасывающей линией 18 и всеми всасывающими отверстиями 6, 7. На всасывающих отверстиях 6, 7 расположены невозвратные клапаны 21, 22, в данном случае шаровые клапаны.

Эжекторное устройство 1 также содержит один клапанный элемент 23, 24 для каждого эжектора 2, 3. Когда эжектор 2, 3 неактивен, соответствующий клапанный элемент 23, 24 закрывает соответствующее рабочее впускное отверстие 4, 5 так, что никакая рабочая текучая среда, поступающая из рабочей линии 10, не может войти в эжектор 2, 3.

Клапанные элементы 23, 24 расположены в общем исполнительном механизме 25. Общий исполнительный механизм 25 содержит исполнительный элемент 26, а также клапанный элемент 27. Общий исполнительный механизм 25 в этом случае содержит управляющий клапан, при этом поток в контуре управления управляется магнитным клапаном. Для простоты соленоид магнитного клапана на фигурах не показан.

В данном случае управляющий клапан содержит управляющую камеру 28, а также управляющее отверстие 29. Управляющее отверстие 29 может быть открыто или закрыто посредством приведения в действие клапанного элемента 27. Наконечник 30 клапанного элемента 27 входит в зацепление с управляющим отверстием 29 и закрывает управляющую камеру 28 от соединения по текучей среде с всасывающей линией 18, когда общий исполнительный механизм не активирован.

На фиг. 3-6 показана увеличенная часть эжекторного устройства согласно фиг. 1 и фиг. 2. На фиг. 3 показана ситуация, когда все эжекторы 2, 3 закрыты, т. е. все клапанные элементы 23, 24 закрывают рабочие впускные отверстия 4, 5 всех эжекторов 2, 3. На фиг. 3-6 показано, как эжектор 2 открывается общим исполнительным механизмом 25, в то время как эжектор 3 остается закрытым. Согласно данному варианту осуществления это достигается с помощью клапанных элементов 23, 24, содержащих секции 31, 32 с большим поперечным сечением, перпендикулярным общей оси 13, а также секции 33, 34 с меньшим поперечным сечением, перпендикулярным общей оси 13. В данном случае секции 31, 32, 33, 34 имеют форму цилиндров, где секции 31, 32 имеют больший диаметр, чем секции 33, 34. Между секциями с разным поперечным сечением и/или диаметром расположен кольцевой заплечик 37, 38. Общий исполнительный механизм 25, в частности, исполнительный элемент 26, содержит отверстия 35, в которых клапанные элементы 23, 24 могут быть смещены параллельно общей оси 13. С этой целью отверстия 35 имеют форму канала вдоль общей оси 13. Общий исполнительный механизм 25 и, в частности, исполнительный элемент 26 дополнительно содержат упор для клапанного элемента 23, 24 на одном конце отверстий 35 для предотвращения выхода клапанных элементов 23, 24 из отверстий 35.

На фиг. 3 клапанный элемент 27 общего исполнительного механизма 25 закрывает управляющее отверстие 29. Однако на фиг. 4 клапанный элемент 27 смещен на небольшое расстояние вверх вдоль общей оси 13, тем самым открывая управляющее отверстие 29. Следовательно, открывается контакт по текучей среде всасывающей линии 18 с управляющей камерой 28. Таким образом, разность давлений между верхней стороной и нижней стороной исполнительного элемента 26 приводит к результирующей силе на исполнительном элементе 26. Эта сила приводит к перемещению вверх исполнительного элемента 26 вдоль общей оси 13.

Как можно видеть на фиг. 5, упор 36, соответствующий клапанному элементу 23, вошел в зацепление с клапанным элементом 23 между секциями 31, 33 разного поперечного сечения на кольцевом заплечике 37, тем самым поднимая клапанный элемент 23 и открывая рабочее впускное отверстие 4. Следовательно, рабочая текучая среда может поступать в эжектор 2, уменьшая давление на стороне эжектора всасывающего отверстия 6. Обратный клапан 21 открывается силой, возникающей из-за разности давлений между всасывающей камерой 20 и стороной эжектора всасывающего отверстия 6. Таким образом, текучая среда из всасывающей линии 18 может войти в эжектор 2 и смешаться с рабочей текучей средой, поступающей из рабочей линии 10. Текучая среда, выходящая из эжектора 2 на выпускном отверстии 8, имеет повышенное давление по сравнению с текучей средой во всасывающей линии 18.

Как можно видеть на фиг. 3-6, второй эжектор 3 не активируется, т. е. рабочее впускное отверстие 5 закрыто клапанным элементом 24. Это достигается тем, что секция 34 клапанного элемента 24 является более длинной по сравнению с секцией 33 клапанного элемента 23. Таким образом, упор 36 эжектора 2 входит в зацепление с заплечиком 37 клапанного элемента 23 раньше, чем упор 36 эжектора 3 входит в зацепление с заплечиком 38 клапанного элемента 24. Однако, если клапанный элемент 27 смещается дальше вверх вдоль общей оси 13 по сравнению с ситуацией, представленной на фиг. 6, исполнительный элемент 26 будет проталкиваться дальше вверх посредством разности давлений, тем самым также поднимая клапанный элемент 24 вверх и открывая рабочее впускное отверстие 5. Как видно из данного варианта осуществления, клапанный элемент 24 второго эжектора 3 остается в закрытом положении во время всей операции открытия клапанного элемента 23 эжектора 2. Иными словами, второй эжектор 3 открывается только после того, как первый эжектор 2 полностью открыт общим исполнительным механизмом 25. Выбирая относительную длину отдельных клапанных элементов 23, 24, можно тем самым определить положения исполнительного элемента 26 вдоль общей оси 13, при которых отдельный клапанный элемент 23, 24 будет подниматься вверх исполнительным элементом 26. Таким образом, каждый эжектор 2, 3 может быть открыт в заданном порядке. Это позволяет улучшить пропорциональное регулирование массового расхода через эжекторное устройство.

На фиг. 7 показан второй вариант осуществления эжекторного устройства 40 согласно настоящему изобретению. Соответствующие ссылочные позиции обозначены одинаковыми числами. Ситуация открытия эжекторного устройства 40 соответствует той же ситуации, которая представлена и на фиг. 3, т. е. оба явно показанных эжектора 41, 42 полностью закрыты. В отличие от первого варианта осуществления клапанные элементы 43, 44 в данном случае идентичны. Иными словами, секции 45, 46 с большим поперечным сечением имеют одинаковую длину для обоих клапанных элементов 43, 44, и секций 47, 48 с меньшим поперечным сечением имеют одинаковую длину для обоих клапанных элементов 43, 44.

Различие в характере открытия между отдельными эжекторами 41, 44 в этом варианте осуществления достигается за счет наличия отверстий 49, 50 с разной длиной для каждого эжектора 41, 42. В то же время упор 51 эжектора 41 входит в зацепление с заплечиком 52 клапанного элемента 43 раньше, чем упор 53 входит в зацепление с заплечиком 54 клапанного элемента 44, когда общий исполнительный механизм 55 перемещается в направлении открытия, т. е. в этом случае вверх. Преимущество второго варианта осуществления по сравнению с первым вариантом осуществления заключается в том, что упрощается сборка эжекторного устройства, поскольку все клапанные элементы 43, 44 являются одинаковыми и, следовательно, нет риска неправильной сборки вследствие вставки клапанного элемента в неверное отверстие. Общий исполнительный механизм 55 во втором варианте осуществления, таким образом, содержит асимметричный исполнительный элемент 56 с отверстиями 49, 50, имеющими разную длину для каждого отверстия 49, 50. Согласно первому варианту осуществления, представленном на фиг. 1-6, все отверстия 35 исполнительного элемента 26 имеют одинаковую длину вдоль общей оси 13.

Реферат

Изобретение относится к эжекторному устройству (1, 40), содержащему корпус (11) и по меньшей мере два эжектора (2, 3, 41, 42), расположенных в указанном корпусе (11) вдоль общей оси (13). Каждый эжектор (2, 3, 41, 42) имеет рабочее впускное отверстие (4, 5), всасывающее отверстие (6, 7), выпускное отверстие (8, 9) и клапанный элемент (23, 24, 43, 44). Эжекторное устройство (1, 40) содержит общий исполнительный механизм (25, 55), который выполнен с возможностью входить в зацепление по меньшей мере с двумя из клапанных элементов (23, 24, 43, 44) для открытия рабочих впускных отверстий (4, 5). Технический результат - хорошее управление массовым расходом текучей среды через эжекторное устройство, сохраняя при этом конструкцию простой. 14 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Жидкостно-газовый эжектор (варианты)

Комментарии