Высокотемпературный насос - RU2754103C1

Код документа: RU2754103C1

Чертежи

Описание

Изобретение относится к насосам специального назначения, используемых для перекачки текучих сред преимущественно в нефтеперерабатывающей промышленности при перекачке нефтепродуктов с температурой до 420°С.

Известен погружной центробежный насос, содержащий корпус, одну или несколько рабочих ступеней, рабочие колеса которых установлены на рабочем валу, расположенном на опорах в корпусе, входной канал и выходной канал, сообщенный с выполненной в корпусе за рабочими ступенями напорной полостью, приводной вал и магнитную муфту, связывающую приводной вал с рабочим валом и состоящую из двух полумуфт с постоянными магнитами и разделительной перегородкой, выполненной в виде стакана, охватывающего установленную на конце рабочего вала одну из полумуфт и охватываемого установленной на приводном валу другой полумуфтой, а опоры вала выполнены в виде двух радиальных подшипников скольжения, один из которых расположен со стороны выхода из рабочих ступеней ниже магнитной муфты, а другой на конце рабочего вала со стороны входа в рабочие ступени насоса и установленного рядом с последним упорным подшипником скольжения (см. патент на полезную модель RU №26612, МПК F04D 29/10, 10.12.2002).

Данный погружной центробежный насос не обеспечивает необходимую надежность работы насоса в результате неэффективного отвода тепла, выделяющегося за счет токов Фуко в магнитной муфте и трения в подшипниках скольжения из-за неиспользования нагнетаемой жидкой среды для охлаждения составных частей насоса.

Наиболее близкой к предлагаемому изобретению по совокупности существенных признаков является центробежный насос, содержащий корпус всасывания, средний корпус, корпус нагнетания, не менее одной рабочей ступени, рабочие колеса которые установлены на рабочем валу с центральным отверстием, расположенном на опорах в корпусах нагнетания и всасывания, входной канал, находящийся в корпусе всасывания и выходной канал, находящийся в корпусе нагнетания, сообщенный с выполненной в корпусе нагнетания за рабочей ступенью напорной полостью, приводной вал и магнитную муфту, связывающую приводной вал с рабочим валом и состоящую из двух полумуфт с постоянными магнитами и немагнитный герметизирующий экран, расположенный между ведомой магнитной полумуфтой и ведущей магнитной полумуфтой снабжен прижимным кольцом для фиксации герметизирующего экрана, расположенном на наружной поверхности герметизирующего экрана и установленном в корпусе нагнетания, и уплотнительной прокладкой для предотвращения протечек перекачиваемой жидкости, расположенной под поверхностью герметизирующего экрана и поверхностью корпуса нагнетания, при этом в верхней части корпуса нагнетания выполнены отверстия для охлаждения герметизирующего экрана, диаметр которых составляет примерно 2-6 мм, причем радиальный зазор W между ведомой магнитной полумуфтой и герметизирующим экраном составляет примерно 1,0-2,5 мм, а соотношение длины муфты к ее среднему диметру L/D составляет примерно 0,7-1,5 (см. патент РФ №2326270,МПК F04D 13/02, F04D 29/58 (2006.01), 10.06.2008).

Известный центробежный насос не обеспечивает необходимую надежность работы насоса в результате неэффективного отвода тепла, а также имеет потери энергии в магнитной муфте из-за, обусловленные ее конструктивным выполнением, и не может использоваться для перекачки жидких сред с высокой температурой.

Задачей предлагаемого изобретения является создание высокотемпературного насоса, обеспечивающего необходимую надежность насоса, увеличение КПД и возможность перекачивать жидкие среды с высокой температурой.

Техническим результатом при использовании предлагаемого изобретения является повышение надежности работы, увеличение КПД насоса и температурных параметров перекачиваемой среды, обусловленных надежным охлаждением герметизирующего экрана и муфты.

Указанный технический результат достигается тем, что высокотемпературный насос, содержащий корпус всасывания, средний корпус, корпус нагнетания, не менее одной рабочей ступени, рабочие колеса которые установлены на рабочем валу с центральным отверстием, расположенном на опорах в корпусах нагнетания и всасывания, входной канал, находящийся в корпусе всасывания и выходной канал, находящийся в корпусе нагнетания, сообщенный с выполненной в корпусе нагнетания за рабочей ступенью напорной полостью, приводной вал и магнитную муфту, связывающую приводной вал с рабочим валом и состоящую из двух полумуфт с постоянными магнитами и немагнитный герметизирующий экран, расположенный между ведомой магнитной полумуфтой и ведущей магнитной полумуфтой, снабжен прижимным кольцом для фиксации герметизирующего экрана, расположенном на наружной поверхности герметизирующего экрана и установленном в корпусе нагнетания, и уплотнительной прокладкой для предотвращения протечек перекачиваемой жидкости, расположенной под поверхностью герметизирующего экрана и поверхностью корпуса нагнетания, при этом в верхней части корпуса нагнетания выполнены отверстия для охлаждения герметизирующего экрана, диаметр которых составляет примерно 2-6 мм, причем радиальный зазор W между ведомой магнитной полумуфтой и герметизирующим экраном составляет примерно 1,0-2,5 мм, а соотношение длины муфты к ее среднему диметру L/D составляет примерно 0,7 - 1,5.

Кроме того, предпочтительно, в полумуфтах закреплены постоянные магниты из сплава редкоземельных металлов, термостабилизированные на 450°С; в опорах вала используется или карбид вольфрама, или карбид кремния с зазором на терморасширение между валом и втулкой от 0,2 до 0,5 мм; центральное отверстие для охлаждения магнитной муфты снабжено жиклером для контроля внутренних перетечек объема жидкости для охлаждения муфты, установленным на конце рабочего вала.

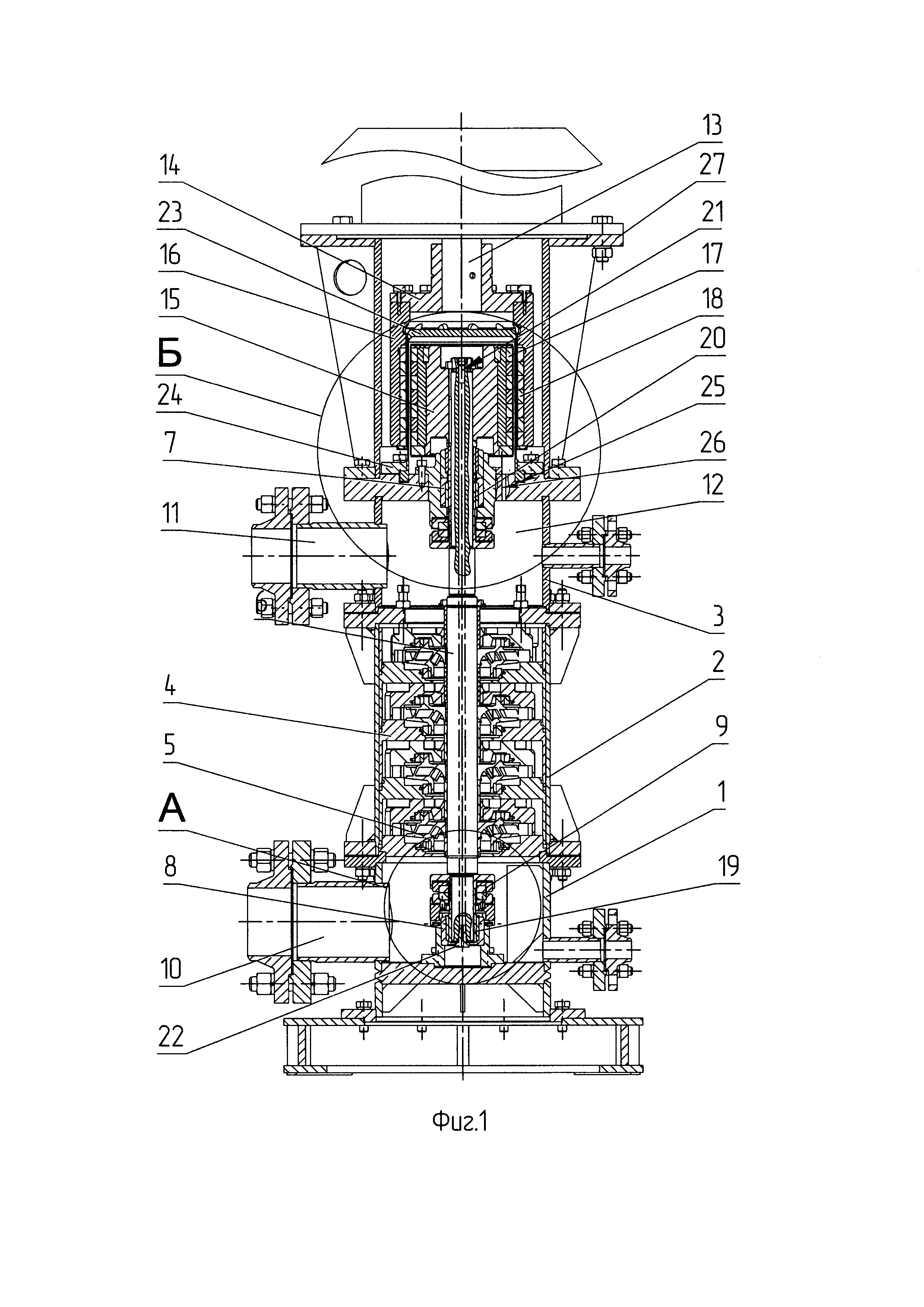

Изобретение поясняется чертежами.

На фиг. 1 изображен высокотемпературный насос, общий вид;

на фиг. 2 изображен выносной элемент А на фиг. 1;

на фиг. 3 изображен выносной элемент Б на фиг. 1;

на фиг. 4 изображен выносной элемент В на фиг. 3.

Высокотемпературный насос содержит три корпуса, корпус всасывания 1, корпус средний 2, корпус нагнетания 3,не менее одной рабочей ступени 4, например, четыре, рабочие колеса 5 которых установлены на рабочем валу 6, расположенном в опорах 7, 8, 9,например, в подшипниках, в корпусе всасывания 1 и в корпусе нагнетания 3, входной канал 10 находящийся в корпусе всасывания 1 и выходной канал 11 находящийся в корпусе нагнетания 3, сообщенный с выполненной в корпусе нагнетания 3 за рабочими ступенями напорной полостью 12, приводной вал 13 электродвигателя и магнитную муфту 14, связывающую приводной вал 13 электродвигателя с рабочим валом 6. Магнитная муфта 14 состоит из двух полумуфт: ведомой магнитной полумуфтой 15 и ведущей магнитной полумуфтой 16, соответственно с рядами постоянных магнитов 17 и 18, выполненные из сплава редкоземельных металлов, термостабилизированных на 450°С для сохранения магнитных свойств при высоких температурах.

Опоры 7, 8, 9 рабочего вала 6 выполнены в виде двух радиальных и двух осевых подшипников скольжения с вкладышами 19 из материала карбид вольфрама, или карбид кремния, для увеличения ресурса работы опор, причем зазор на терморасширение между валом 6 и втулкой радиального подшипника 20 составляет примерно 0,2 - 0,5 мм.

В рабочем вале 6 вдоль центральной оси выполнено отверстие 21 для охлаждения магнитной муфты 14, причем в отверстии 21 установлен жиклер 22 для контроля внутренних перетечек объема жидкости для охлаждения муфты 14.

Между ведомой магнитной полумуфтой 15 и ведущей магнитной полумуфтой 16 расположен немагнитный герметизирующий экран 23, установленным в верхней части корпуса нагнетания 3 с прокладкой 25, для предотвращения протечек перекачиваемой жидкости и фиксируется от перемещений прижимным кольцом 24 к верхней части корпуса нагнетания 3.

Для обеспечения дополнительного охлаждения герметизирующего экрана 23 в верхней части корпуса нагнетания 3 выполнены отверстия 26, расположенные со стороны магнитной муфты 14, диаметр d которых составляет примерно 2-6 мм.

При этом напорная полость 12 гидравлически связана через отверстия 25 и увеличенный радиальный зазор W между ведомой магнитной полумуфтой 15 и герметизирующим экраном 23, составляющем примерно 1,0-2,5 мм, а соотношение длины рядов постоянных магнитов 17, 18 к среднему диметру муфты 14, L/D составляет примерно 0,7 - 1,5.

На корпусе нагнетания 3 насоса установлена стойка 27, в которой размещена ведущая магнитная полумуфта 16 и расположен электродвигатель.

Высокотемпературный насос работает следующим образом.

Внешний момент от приводного вала 13 за счет магнитного сцепления через немагнитный герметизирующий экран 23 полумуфт 15 и 16 приводит во вращение рабочий вал 6 с установленными на нем рабочими колесами 5 ступеней 4 насоса, обеспечивая его работу и подачу перекачиваемой жидкой среды из входного канала 10 в напорную полость 12 и далее в выходной канал 11.

В результате при работе насоса между напорной полостью 12 и входным каналом 10 создается перепад давлений, который обуславливает переток части перекачиваемой жидкой среды по гидравлической связи через отверстия 26 в корпусе нагнетания 3, радиальный зазор W, осевой канал 21, жиклер 22 соединяется с входным каналом 10 для охлаждения магнитной муфты 14.

При использовании заявленного изобретения - высокотемпературного насоса, обеспечивающего надежность, увеличение КПД насоса и увеличение температурных параметров перекачиваемой среды до 420°С, каждый отличительный существенный признак формулы изобретения влияет на достижение технического результата, т.к. выявлена причинно-следственная связь между техническим результатом и совокупностью отличительных существенных признаков формулы изобретения.

Настоящее изобретение может быть использовано в нефтеперерабатывающей, нефтяной, нефтегазовой и других отраслях промышленности при перекачке различных, в том числе и агрессивных, жидких сред.

Реферат

Высокотемпературный насос используется для перекачки нефтепродуктов с температурой до 420°С. Насос содержит корпус всасывания (1), корпус средний (2), корпус нагнетания (3), не менее одной рабочей ступени (4), рабочие колеса (5), которые установлены на рабочем валу (6), расположенном в опорах (7), (8), (9), приводной вал (13) электродвигателя и муфту (14), связывающую приводной вал (13) электродвигателя с рабочим валом (6), постоянные магниты (17) и (18), выполненные из сплава редкоземельных металлов, термостабилизированных на 450°С. Для обеспечения охлаждения герметизирующего экрана (23) в корпусе нагнетания (3) выполнены отверстия (25), диаметр d которых составляет примерно 2-6 мм. При этом напорная полость (12) гидравлически связана через отверстия (25) и зазор W, составляющий примерно 1,0-2,5 мм, а соотношение длины рядов постоянных магнитов (17), (18) к среднему диметру муфты (14) L/D составляет примерно 0,7 - 1,5. Изобретение направлено на повышение надежности работы, увеличение КПД насоса и температурных параметров перекачиваемой среды, обусловленных надежным охлаждением герметизирующего экрана и муфты. 3 з.п. ф-лы, 4 ил.

Комментарии