Микромеханический элемент - RU2559032C2

Код документа: RU2559032C2

Чертежи

Описание

Изобретение относится к микромеханическому элементу, в частности, регулируемому оптическому спектральному фильтру и способу его изготовления, который, в соответствии с уровнем техники, может быть реализован с помощью ряда чередующихся подвижных и неподвижных оптических микро / отражателей, в особенности, когда рефлекторы имеют дифракционный или светоотклоняющий эффект.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

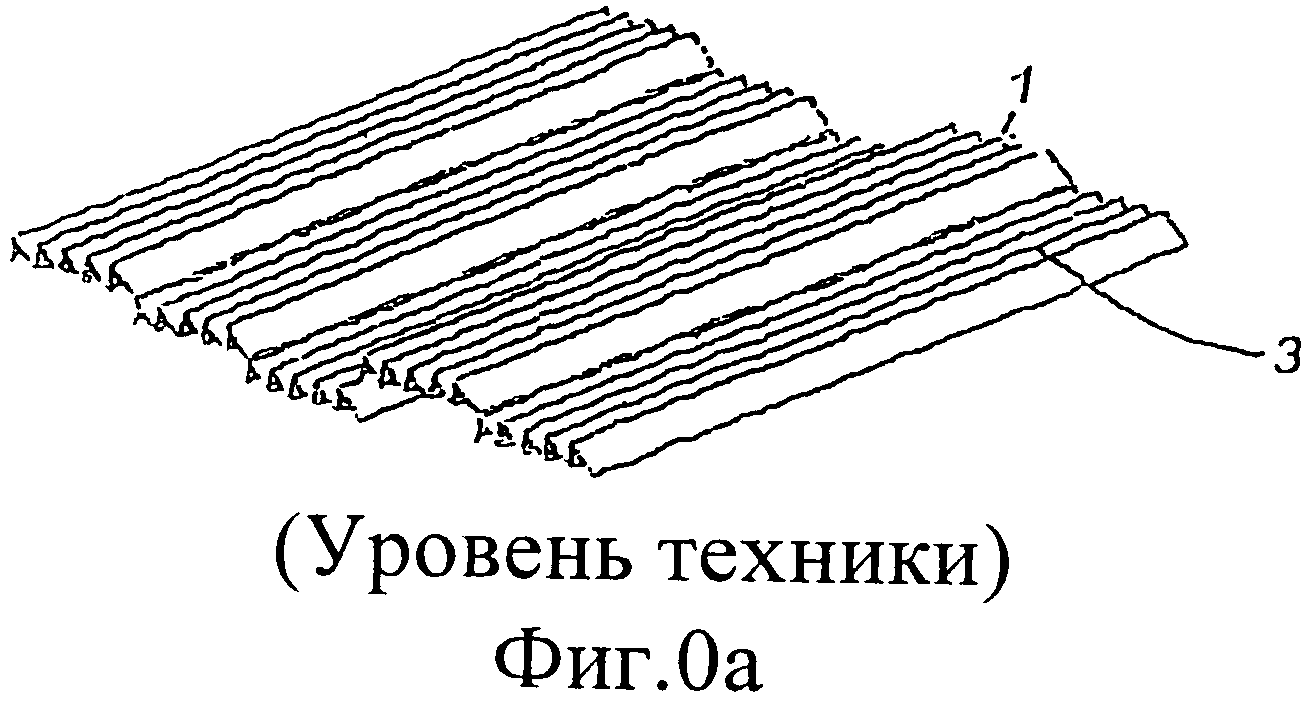

Подвижные оптические микроотражатели, используемые для спектральной фильтрации, были описаны ранее, и, среди прочих документов, в международной патентной публикации №2004/059365, которая относится к перестраиваемым дифракционным оптическим элементам, которые содержат ряд подвижных дифракционных микроотражателей, которые также называются дифракционными субэлементами. Отражатели или субэлементы (номера позиций 1, 3, см. Фиг.0а и 0b) имеют поперечные размеры, которые значительно больше, чем смещение, и могут иметь форму прямоугольника (Фиг.0а) или сектора концентрических колец (Фиг.0b). Свет, отраженный от различных субэлементов, будет испытывать интерференцию, так что можно отфильтровать свет определенного спектрального состава, и, путем регулировки положения элементов по вертикали или вбок, можно непрерывно изменять характеристики фильтров.

Частный случай указанных перестраиваемых дифракционных элементов может состоять из ряда, в котором каждый второй отражатель может перемещаться синхронно и может занимать два разных положения, тогда как другие отражатели являются стационарными. В результате получают оптический фильтр, который может переключаться между двумя состояниями: простой полосовой фильтр с полосой пропускания и двойной полосовой фильтр с двумя полосами пропускания, причем полосы расположены на своей собственной стороне простого фильтра. Такой переменный фильтр очень хорошо подходит, в частности, для применений в спектроскопии и для измерения газа в инфракрасном диапазоне. Практический вариант выполнения фильтра как микро-опто-электромеханической системы (MOEMS) должен соответствовать определенным требованиям. Положения подвижных отражателей должны быть выполнены с возможностью регулировки на расстоянии четверти длины волны в направлении, перпендикулярном к оптической поверхности. Длина волны расположена в инфракрасном диапазоне, так что смещение составляет порядка 1 микрометра. Отражатели должны лежать в одной плоскости. Смещение должно быть синхронизовано и должно иметь возможность повторения, в особенности на частоте в килогерцовой области, и в пределах миллиардов - триллионов циклов в течение жизни компонентов. Между подвижными отражателями должны быть расположены неподвижные отражатели, которые по форме и размерам примерно похожи на подвижные отражатели. Отражатели имеют дифракционные свойства, в том смысле, что на них выгравирован рельефный рисунок, причем глубина этого рисунка имеет тот же порядок, что и длина волны. В общей сложности площадь в несколько квадратных миллиметров должна быть покрыта отражателями, перемещающимися синхронно.

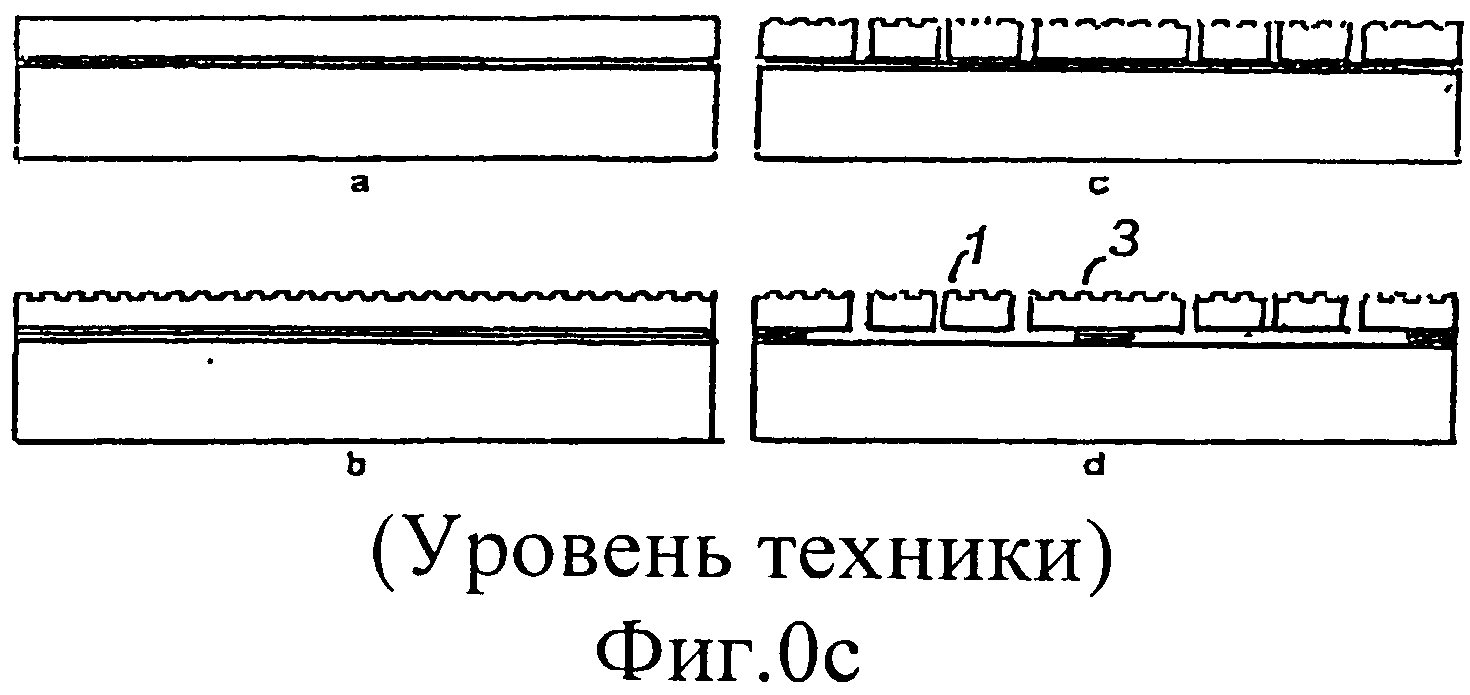

Оптический принцип для описанного выше переменного фильтра считается предшествующим уровнем техники, при этом конкретная микромеханическая форма была опубликована ранее в статье «Оптический фильтр с двумя состояниями на основе микромеханических дифракционных элементов» автора Hakon Sagberg и др., представленный на Международной конференции IEEE/LEOS в августе 2007 года (OMEMS2007), посвященной оптическим MEMS и их применениям. Фиг.0с изображает вариант выполнения, выполненный в соответствии с предшествующим уровнем техники, на основе изготовляемой в промышленных масштабах кремниевой пластины, содержащей подложку и структурный слой, которые сплавлены вместе с тонким слоем диоксида кремния. После того как дифракционные оптические поверхности образованы в верхней части структурного слоя, он делится на две группы дорожек (1, 3) с помощью метода травления. После этого любая другая дорожка (3) выполняется подвижным путем травления слоя оксида в выбранных областях. Это простой процесс, но он имеет три существенных недостатка. Во-первых, отверстия в подвижных дорожках должны быть сделаны таким образом, чтобы газ или жидкость, которые используются для травления слоя оксида, смогли в них войти. Во-вторых, поверхности с различным электрическим потенциалом входят друг с другом в контакт, когда дорожка втягивается в подложку, электрический ток, который проходит между поверхностями, может привести к большому падению напряжения, или привести к тому, что дорожки будут сплавлены вместе с подложкой с помощью электрического тока, протекающего между ними. В-третьих, площадь контакта между дорожками и подложкой становится большой и непредсказуемой, то, что может привести к прилипанию. Прилипание происходит, когда силы адгезии, действующие между двумя поверхностями, настолько велики, что имеющиеся силы, которые приложены, не в состоянии растянуть поверхности друг от друга, и при этом возникает длительная, нежелательная адгезия. В этом случае те силы, которые приложены, возникают благодаря упругим мостикам в кремнии.

Для уменьшения сил адгезии и чтобы избежать прилипания, имеется несколько известных методов, используемых на различных типах электромеханических систем. Особенно важным является использование прокладок, также известных как «посадочные площадки», «стопоры», «шишки» или «лунки». Они должны, как правило, удовлетворять двум функциям: ограничивать точное расстояние в качестве концевого ограничителя для одного перемещения, и предотвращать прилипание, убедившись, что большие площади не соприкасаются. Смотрите, например, заявку на патент США №2001/0055831, патент США №6437965, патент США №6528887. Другие важные методы предотвращения прилипания:

- предотвращение вхождения в контакт поверхностей с различным электрическим потенциалом,

- предотвращение паразитной зарядки диэлектрических материалов,

- обработка поверхностей химически или механически для введения неровностей и уменьшения площади контакта, и

обработка поверхностей химически для увеличения их водоотталкивающих свойств,

- оборачивание электромеханической системы герметично для предотвращения поступления влаги, так чтобы водоотталкивающие свойства поверхностей становились менее важными.

Существующие решения, в значительной степени адаптированы к конкретным потребностям отдельных микромеханических систем, при этом нет никаких стандартных методов. Некоторые типичные проблемы, связанные с существующими решениями, заключаются в том, что:

Способ изготовления может быть очень сложным, когда необходимо использовать прокладки, причем форма прокладок может влиять на расположенные выше оптические поверхности (в особенности с использованием так называемой микрообработки поверхности с нанесенным структурным слоем), химически обработанные водоотталкивающие поверхности могут изменять характеристики со временем, и при этом возможное создание шероховатости поверхности может привести к повреждению других критических поверхностей в системе, чем поверхности, которые должны получить сниженную площадь контакта.

Пример MEMS, который очень успешно применяется, но очень сложен, представляет собой DMD зеркальные матрицы, которые изготавливает компания Texas Instruments, и которые описаны, например, в патенте США №7411717 и, в особенности в отношении проблем, связанных с прилипанием, в заявке на патент США №2009/0170324. В производстве этого продукта используются многие из описанных выше методов.

Проблема с производством прокладок и одновременным предотвращением шероховатости поверхностей, которые позже должны быть объединены или ламинированы, рассмотрена, среди прочих, в заявке на патент США №2009/0170312. Имеется несколько недостатков метода, изложенного в заявке на патент США №2009/0170312. Процесс подтравливания трудно контролировать, поэтому имеются практические ограничения на минимально воспроизводимый боковой размер анти-связующих ограничителей. Кроме того, поверхности анти-связующих ограничителей будут сравнительно гладкими, что является недостатком, если соединение должно быть предотвращено. Кроме того, процесс окисления изменяет верхнюю поверхность, а также полости, ограничивая использование дифракционных поверхностей вместо плоских зеркал.

Многие из примеров предшествующего уровня техники с использованием прокладок используют так называемый жертвенный слой. При производстве микросистемы жертвенный слой лежит между тем, что должно стать подвижными микроструктурами и закрепляет их. Жертвенный слой часто изготавливается из диоксида кремния, но также может быть изготовлен из различных материалов, например, полимера. Жертвенный слой удаляют в конце обработки с помощью травления. Проблема с удалением оксидного слоя может заключаться в том, чтобы сделать процесс травления достаточно избирательным, так чтобы он удалял только жертвенный слой и никакой другой материал. Если должна быть использована жидкость для травления, то возникают еще две проблемы: заставить жидкость проникать в микрополости, а также заставить полости высыхать после травления.

В европейском патенте №1561724 представлен акселерометр, в котором лунки могут быть выполнены на нижней части углубления во избежание прилипания. Тем не менее, нет никакого намека, как эти лунки могут быть реализованы. Создание тонких структур на нижней поверхности больших КОН или ТМАН протравленных углублений очень сложно, особенно, когда используется стандартное оборудование производства MEMS.

В патенте США №6528887 представлен способ средней сложности для производства прокладок на нижней стороне структурного слоя. Такие слои обычно состоят из кремния, а в MEMS терминологии они называются приборными слоями. Во введении указанного патента (2-8) утверждается, что в принципе невозможно обработать нижнюю поверхность слоя MEMS устройства для формирования прокладок то того, как выполнено ламинирование подложки. Кроме того, также указано как прокладки могут быть образованы путем обработки, начиная с верхней стороны приборного слоя, а также с использованием жертвенного слоя между подложкой и приборным слоем (часто используемый способ).

Задачей настоящего изобретения является создание микромеханического устройства и способ изготовления микромеханического устройства, причем устройство должно быть дешевым в производстве и легко управляемым с уменьшенным прилипанием между подвижными дорожками. Это обеспечивается с помощью указанных выше устройства и способа, отличающихся тем, что заявлено в независимых пунктах формулы изобретения.

Настоящее изобретение представляет собой, таким образом, практический способ построения такого ряда, причем в предпочтительном варианте выполнения неподвижные и подвижные оптически отражающие поверхности состоят из верхних сторон из неподвижных и подвижных дорожек, которые вытравлены из одного и того же слоя материала. Неподвижные дорожки намертво подсоединены к подложке через тонкий слой диэлектрика, тогда как подвижные дорожки распределяются по вытравленным углублениям в подложке. Они могут, таким образом, быть опущены к подложке посредством электростатической силы, пока нижняя часть дорожки не встретится с прокладками на дне углублений. Прокладки имеют форму, обеспечивающую небольшую площадь контакта и, следовательно, слабые силы адгезии, т.е. то, что гарантирует, что подвижные дорожки смогут вернуться к исходной точке, когда электростатические силы перестанут действовать, и при этом выполнены и изготовлены из того же самого слоя диэлектрика, закрепляющего неподвижные дорожки к подложке.

В последующем описании показано, что на самом деле возможно, практически осуществимым и относительно простым способом, сформировать прокладки путем обработки верхней стороны подложки и/или нижней стороны приборного слоя до присоединения вместе / ламинирования, таким образом, что достигаются одновременно как хорошие свойства ламинирования, так и хорошие, свободные от прилипания прокладки. Представленное в настоящем документе решение особенно хорошо подходит для формирования рядов чередующихся неподвижных и подвижных структур.

Изобретение будет описано ниже со ссылкой на сопроводительные чертежи, иллюстрирующие изобретение посредством примеров, на которых:

Фиг.0а,b иллюстрируют предшествующий уровень техники, как описано в вышеуказанной международной патентной публикации №2004/059365;

Фиг.0с иллюстрирует принцип предшествующего уровня техники;

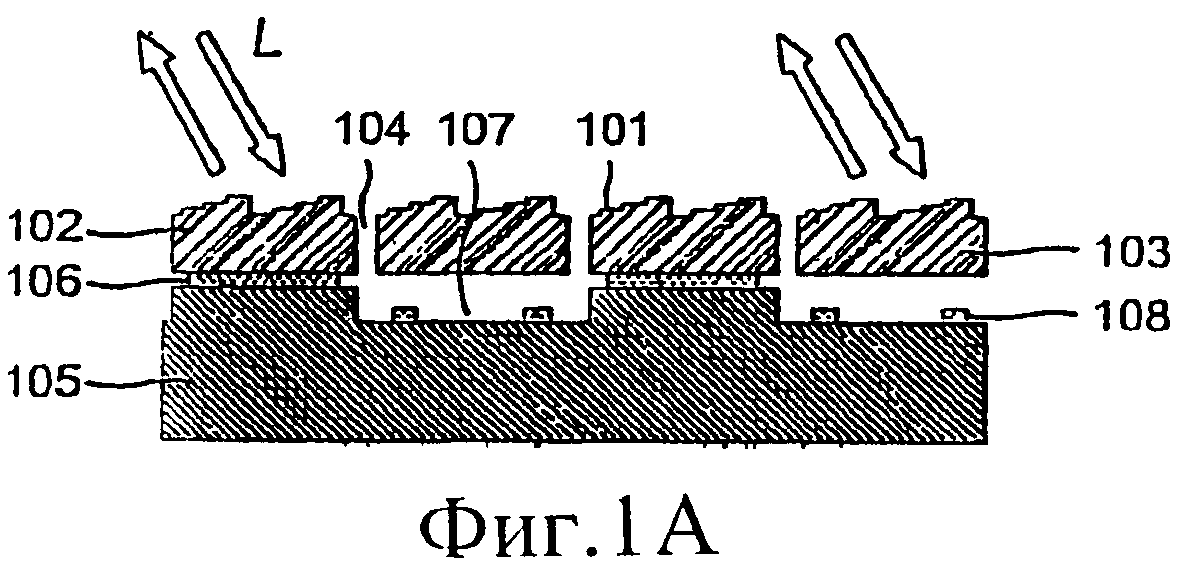

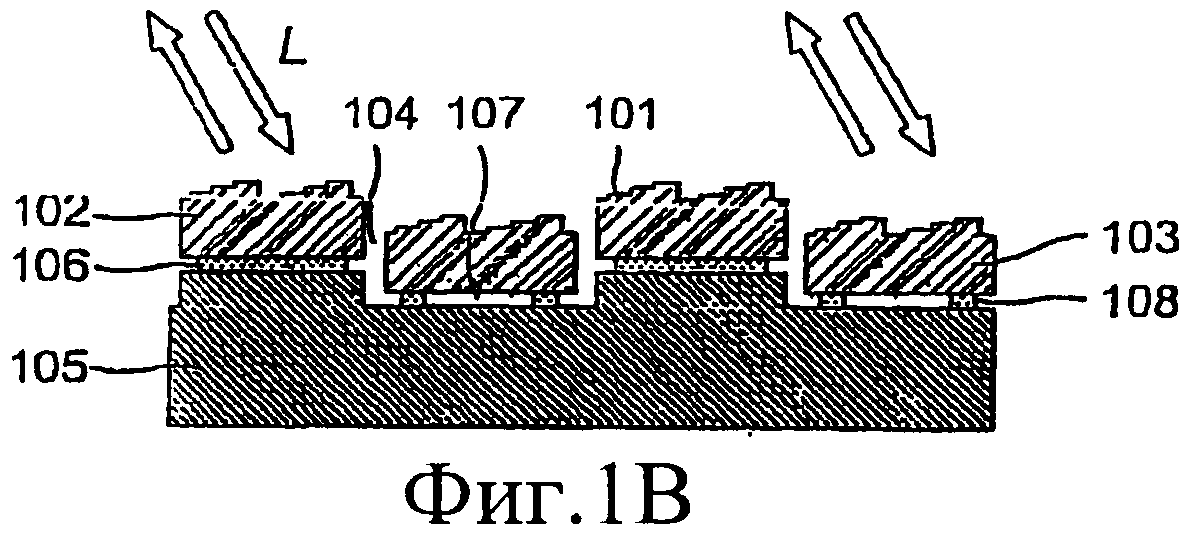

Фиг.1а,Ь иллюстрирует предпочтительный вариант выполнения настоящего изобретения;

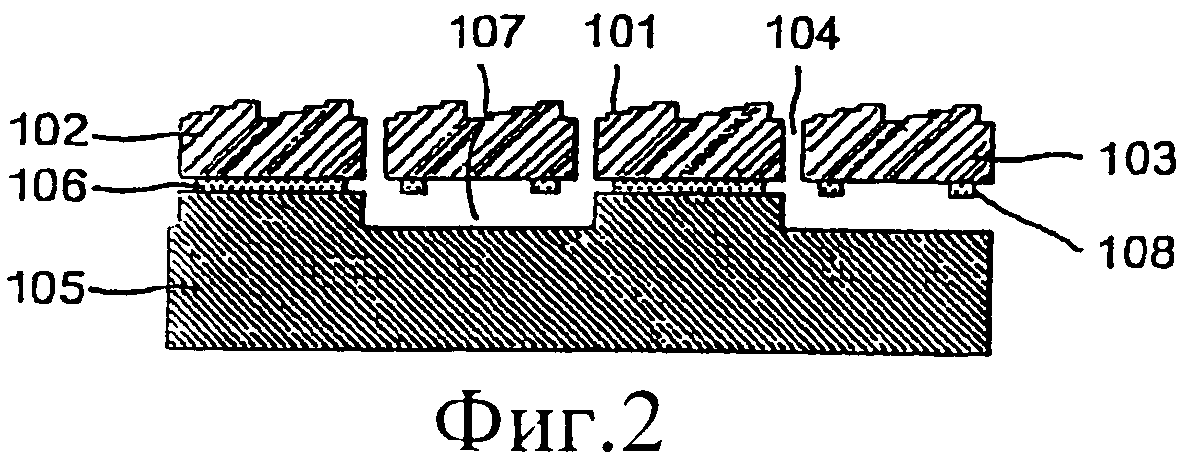

Фиг.2 изображает альтернативный вариант выполнения настоящего изобретения;

Фиг.3 изображает вариант выполнения настоящего изобретения на виде сверху;

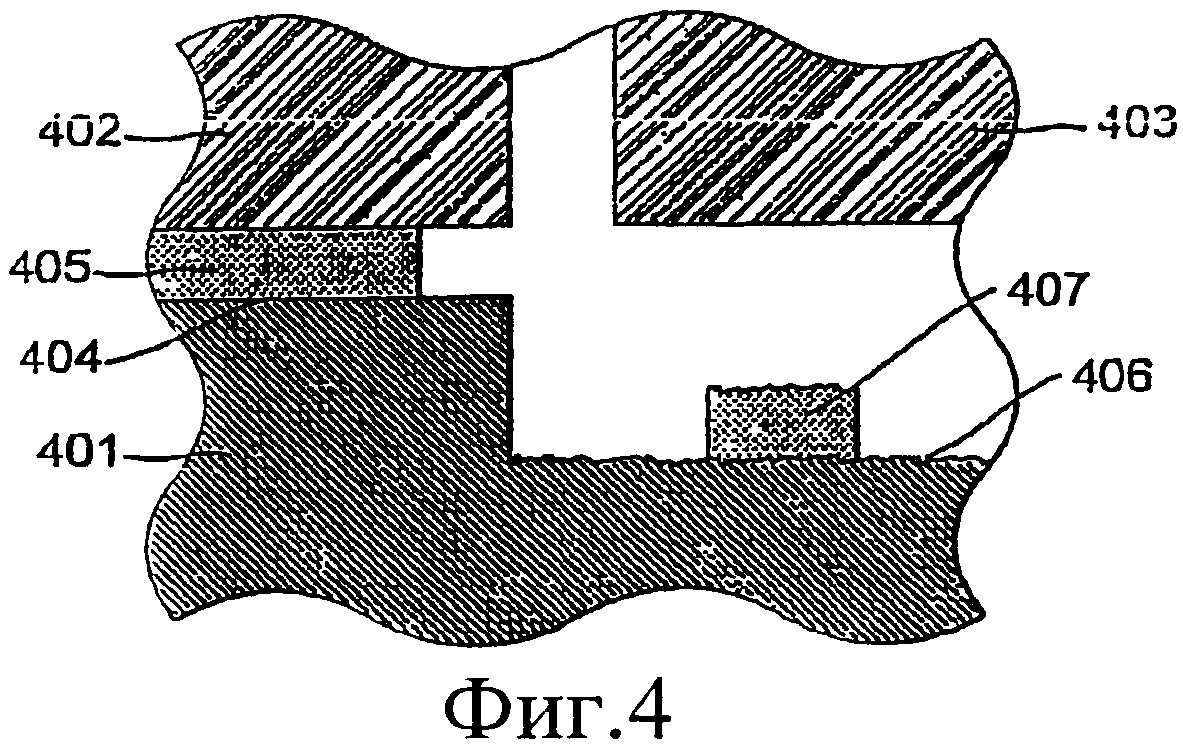

Фиг.4 изображает деталь варианта выполнения, показанного на Фиг.1а,b;

Фиг.6а-h иллюстрирует способ производства, в соответствии с предпочтительным вариантом выполнения изобретения.

Таким образом, изобретение включает в себя новый способ изготовления микроэлектромеханической системы, которая функционирует как переменный оптический фильтр, как описано в вышеупомянутой статье в OMEMS2007. Центральное место в новом способе занимает использование подложки и более тонкого слоя материала, как правило, с толщиной порядка от 5 до 50 мкм, причем оба предпочтительно выполняют из кремния, и которые изготавливают таким образом, что, когда их соединяют вместе, в некоторые площади будут иметь максимальную адгезию, а другие площади будут иметь минимальную адгезию. В областях с минимальной адгезией прокладки используют для уменьшения силы адгезии и предотвращают прилипание.

Со ссылкой на Фиг.1а и 1b указанные неподвижные и подвижные оптические микро-отражатели (101), отмеченные во введении, содержат верхнюю часть неподвижных (102) и подвижных дорожек (103), которые вырезаны / обработаны / протравлены из слоя материала. Дорожки проиллюстрированы как прямые, но они могут иметь и другие формы, как показано в вышеупомянутой международной патентной публикации. Неподвижные дорожки намертво присоединены к подложке (105) через тонкий слой диэлектрика (106), тогда как подвижные дорожки охватывают протравленные углубления (107) в подложке. Тем самым, они могут быть опущены к подложке посредством электростатической силы, пока они не будут остановлены прокладками (108), которые могут быть расположены на дне углублений или на нижней стороне дорожек (как показано на Фиг.2). Существенная особенность изобретения заключается в том, что прокладки изготавливают из того же самого слоя диэлектрика, который закрепляет неподвижную дорожку к подложке. Прокладки имеют форму, обеспечивающую небольшую площадь контакта и, следовательно, слабые силы адгезии, такие, которые гарантируют, что подвижные дорожки могут быть возвращены в их исходное положение, когда электростатические силы перестают действовать. Таким образом, падающим светом L можно манипулировать с помощью дифракционной картины, в зависимости от взаимного расположения дорожек.

С использованием контактной литографии и анизотропного травления диаметр прокладки может быть сделан меньше микрометра, а с помощью так называемой шаговой литографии или литографии с уменьшением изображения, в принципе, можно получить размеры меньше, чем 100 нм.

Сила, которая заставляет дорожки возвратиться в их исходное положение, в одном из вариантов выполнения изобретения (изображен на Фиг.3), создается тем, что подвижные дорожки (303) соединены вместе с общей (подвижной) рамкой (304), и эта рамка подсоединена к неподвижной наружной области (302) посредством небольших, упругих мостиков (пружин) (305). Эти пружины будут согнуты, когда рамка перемещается, создавая, тем самым, направленную вверх силу, которая пытается вернуть рамку обратно в исходное положение. Для перемещения рамки с оптическими поверхностями на требуемое расстояние от исходного положения используется электростатическое поле, созданное путем подачи напряжения между подложкой и приборным слоем и, тем самым, по меньшей мере, подвижными дорожками. Если напряжение достаточно высоко, рамка будет полностью втянута в прокладки, которые лежат в углублениях в подложке, как показано на Фиг.1В.

Изобретение представляет собой простое и надежное решение для механических проблем, которые заключаются в смещении оптических поверхностей. Комбинация этапов процесса, которые подробно описаны ниже, гарантирует, что:

1) требуемое расстояние смещения может быть определено свободно с помощью глубины протравленных углублений;

2) площадь контакта снижается в наномасштабе из-за того, что травление создает шероховатую поверхность;

3) площадь контакта уменьшается на микроуровне из-за того, что протяженность прокладки выполнена как можно меньше;

4) обеспечивается хорошая адгезия к неподвижным дорожкам путем, например, защиты от выбранных полированных поверхностей во время травления;

5) форма, толщина и расположение прокладок могут быть свободно ограничены без воздействия на оптические поверхности;

6) оптические поверхности лежат на верхней части толстых дорожек, приблизительно свободно от внутренних механических напряжений;

7) микро-система может быть завершена без сложного удаления «жертвенного» слоя, как это часто бывает в случае известных способов, например, как показано на Фиг.0С.

Фиг.4 показывает более подробно разницу между поверхностью подложки (401) под неподвижной (402) и подвижной (403) дорожкой. Подложка имеет первоначально гладкую (полированную) поверхность (404), как показано ниже слоя (405) диэлектрика. Травление углубления приведет к более шероховатой поверхности (406), и эта шероховатость в значительной степени сохраняется после осаждения или роста диэлектрического слоя, который должен стать прокладкой (407). Это может быть преимуществом, что прокладки имеют шероховатую поверхность для дальнейшего сокращения площади контакта и сил адгезии. Следовательно, общая площадь контакта между прокладками должна быть как можно меньше, предпочтительно менее 1%, но они также должны быть достаточно большими, чтобы не стать слишком податливыми, когда дорожки располагают с ними в контакт по отношению к ним и имеют распределение вдоль дорожек, которое предотвращает их изгиб.

Диэлектрический слой, лежащий на подложке снаружи углубления, будет иметь более гладкую поверхность, чем прокладки, поскольку он сформирован сверху полированной поверхности.

Здесь желательно иметь большую силу адгезии / энергию, чтобы добиться хорошего объединения вместе со статической частью структурного слоя.

Даже если тот же слой диэлектрика может образовывать как объединенный вместе слой и прокладки, предыдущий процесс травления может дать поверхности слоя различные характеристики в двух областях.

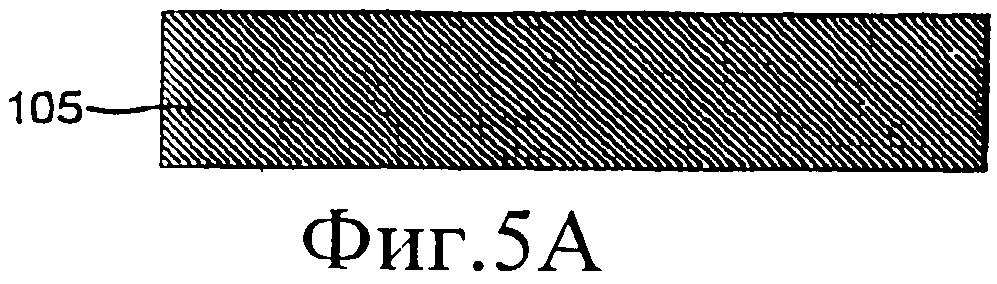

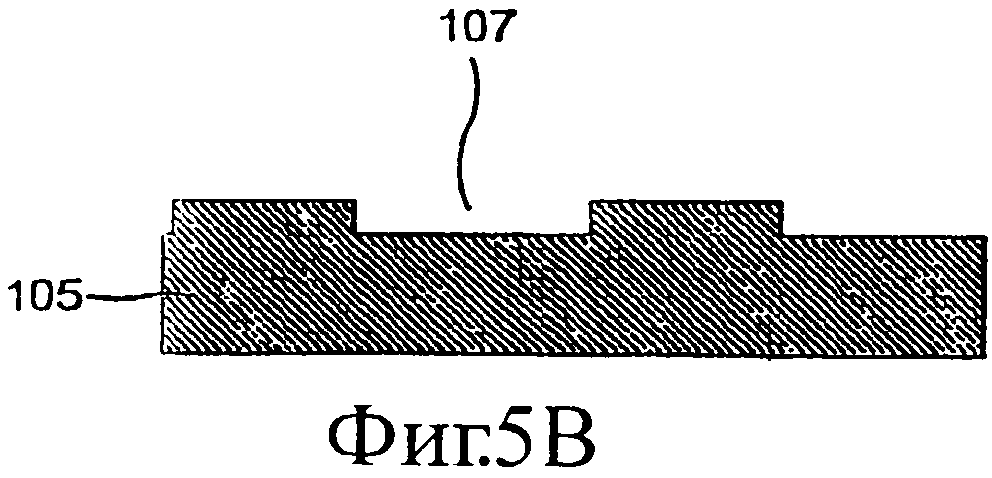

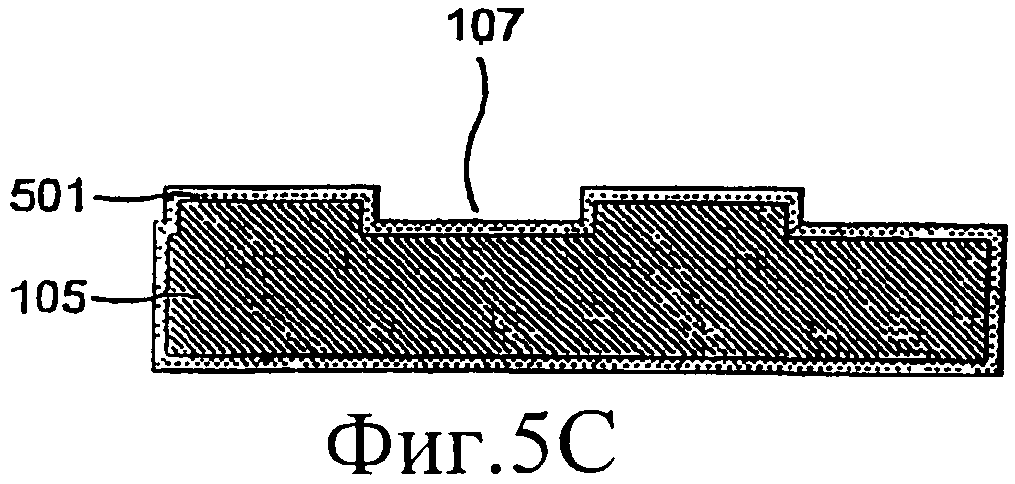

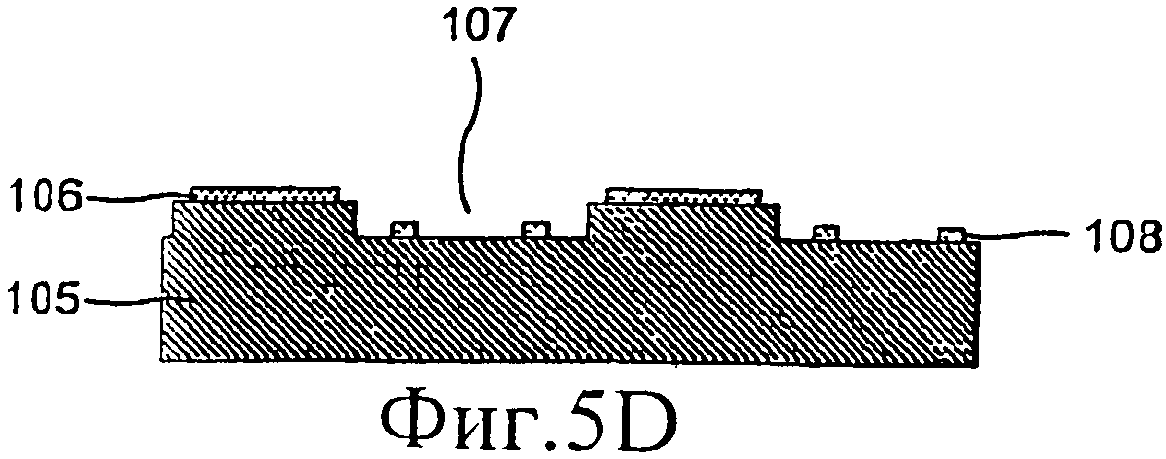

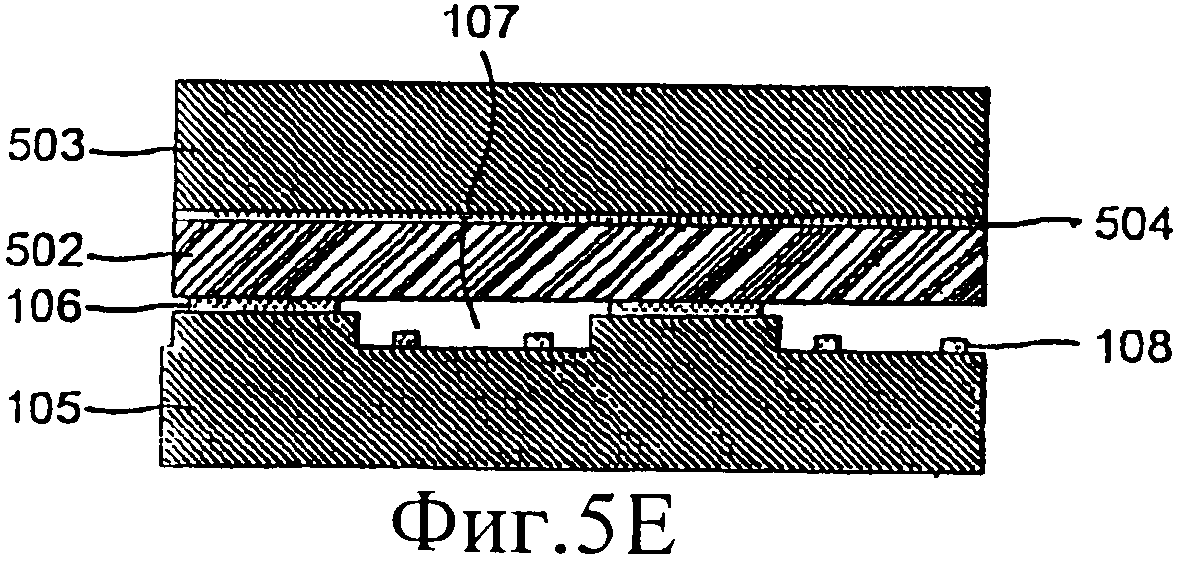

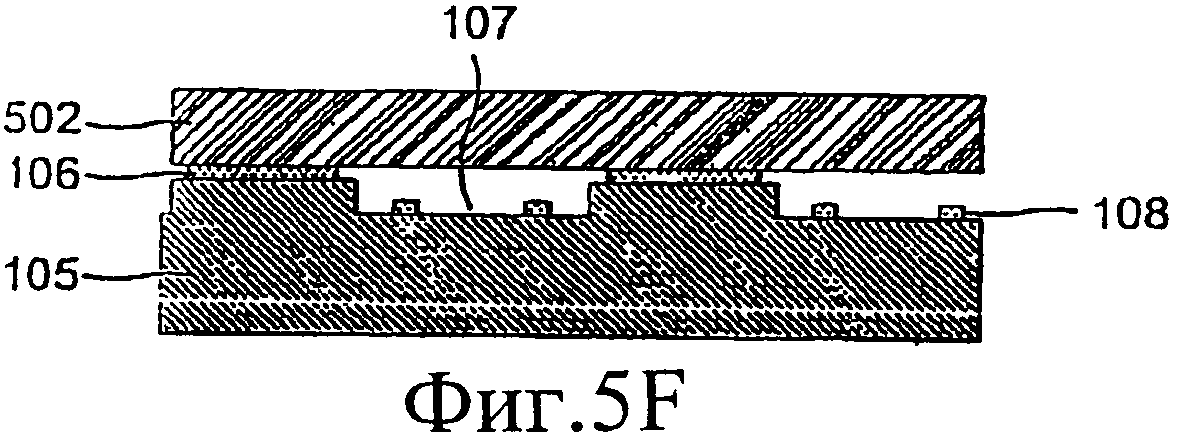

В предпочтительном варианте выполнения (Фиг.5А-Н) изобретение включает способ, в котором начинают с подложки (105), которая имеет полированную верхнюю сторону (Фиг.5А). Углубления (107) вытравливаются в подложке с глубиной, которая соответствует расстоянию смещения дорожек (Фиг.5В), например, 830 нм, если должен быть измерен свет с длиной волны около 3,3 мкм, например, при измерении метана или других углеводородов, но адаптирован к приблизительно ¼ длины волны света, при которой должен быть использован элемент. Процесс травления может представлять собой реактивное ионное травление со смесью SF6 и C4F8, причем с калибровкой времени травления можно добиться глубины с точностью порядка +-5%. Затем наносят слой (501) диэлектрика, или выращивают, например, термически выращенный диоксид кремния, который после этого будет стравливается в некоторых областях для формирования прокладок (108) (Фиг.6С-D). Фиг.5Е показывает, как приборный слой (502) сплавляется вместе с подложкой (105) с помощью способа ламинирования пластины (например, соединение сплавлением) и обрабатывают пластину (503), которая шлифуется или стравливается (Фиг.5F). Когда приборный слой сплавляется с подложкой, очень хорошая адгезия будет достигнута в тех областях, которые не имеют углублений, во-первых потому, что поверхность очень гладкая после полировки, а также после того, как диэлектрический слой был осажден или выращен на подложке.

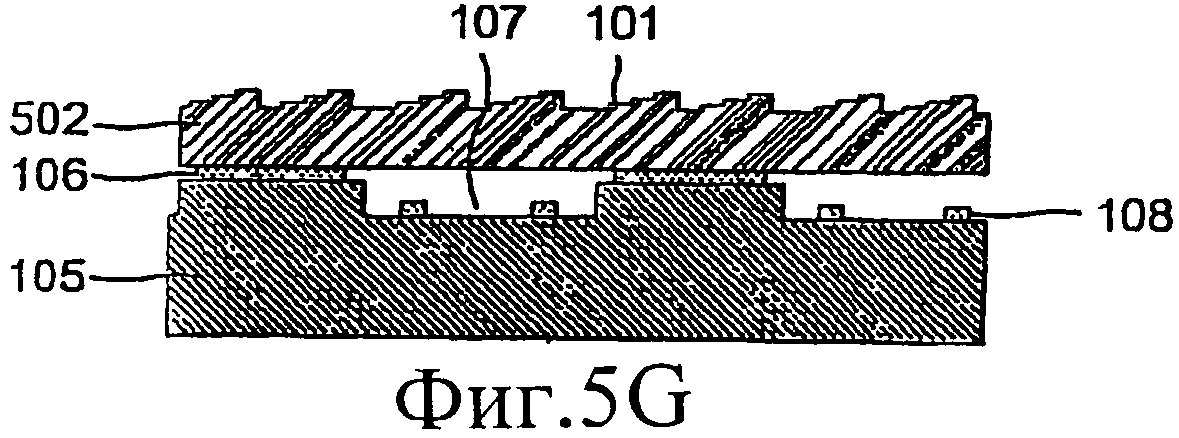

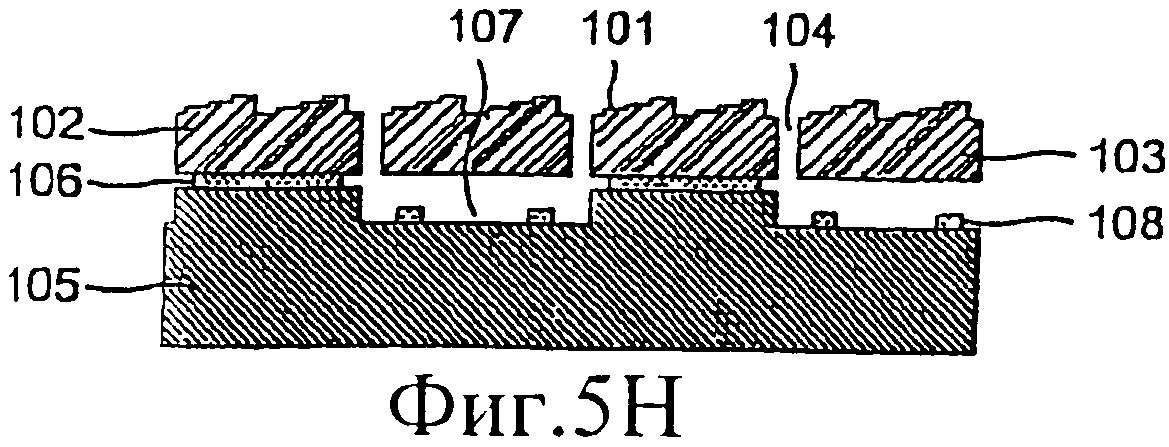

Оптические поверхности (101) гравируют с помощью, например, реактивного ионного травления, с дифракционной картиной рельефа (Фиг.5G), прежде чем приборный слой прорезают насквозь и образуются тонкие проходящие насквозь траншеи (104), которые отделяют неподвижные и подвижные дорожки (Фиг.5Н). Прорезание насквозь осуществляется таким образом, что в некоторых местах имеются небольшие соединения (мостики), проходящие из подвижных сегментов в неподвижные сегменты, как показано на Фиг.3. Предпочтительный способ осуществить это прорезание насквозь заключается в реактивном ионном травлении, известном как «процесс Боша».

В качестве альтернативного решения этапы процесса, показанные на Фиг.5С и 5D, выполняют на нижней стороне приборного слоя так, чтобы подложка не имела слой диэлектрика до слияния, а прокладка располагалась под подвижными дорожками. В других альтернативных решениях протравленные углубления, или как углубления, так и прокладки, может быть расположены на нижней стороне приборного слоя. Недостатком указанных альтернативных решений является то, что приборный слой должен быть точно выстроен в контакте с подложкой.

В заключении поверхность приборного слоя покрывают тонким слоем металла (металлической пленкой), так что свет отражается. Этот слой должен быть очень тонким и/или иметь низкое внутреннее механическое напряжение, чтобы оптические поверхности были достаточно плоскими. Тонкий слой с высоким внутренним механическим напряжением делает приборный слой искривленным. Коэффициент теплового расширения металлического слоя не должен слишком отличаться от аналогичного коэффициента для приборного слоя. Одним из возможных решений является использование двух пленок (например, Al и SiO2), чтобы получить баланс напряжения и, не в последнюю очередь, температурную компенсацию (сбалансированное расширение).

Как подложке, так и приборному слою заранее придается требуемая электропроводность путем легирования. Когда между подложкой и приборным слоем приложено электрическое напряжение, будут возникать электростатические силы, которые тянут подвижные сегменты приборного слоя вниз к подложке. В варианте выполнения, показанном на Фиг.3, электрический потенциал изолированных неподвижных дорожек (301) будет не определен (будет плавающим), пока не будет выполнено какое-либо соединение, например, путем травления насквозь до подложки и осаждения проводящего материала. Пока зазор между дорожками достаточно велик и дорожки имеют значительно больший размер в ширину, чем в толщину, неопределенный электрический потенциал не будет влиять на движение подвижных дорожек. Когда нижняя часть подвижного сегмента встречается с верхней частью диэлектрических прокладок, смещение прекращается. Одновременно со смещением происходит упругая деформация соединительных мостиков от подвижных до неподвижных областей приборного слоя, так что, когда разницу в электрических потенциалах снимают, сила, которая создается в результате упругой деформации, заставляет подвижные сегменты вернуться в свои первоначальные положения. Тем не менее, чтобы это произошло, есть одно требование: силы адгезии между прокладками и кремниевыми сегментами должны быть слабее, чем силы, создаваемые дорожками / мостиками / пружинами. Изобретение гарантирует, что это так, через описанные процессы травления подложки и диэлектрика, чтобы минимизировать площадь контакта как в наномасштабе (шероховатость), так и в микромасштабе (границы прокладок). Тот же самый материал (оксид кремния) будет иметь совершенно уникальную адгезию с кремнием, в зависимости от осуществленных процессов травления, и это работает и как объединение слоев, и как прокладки.

В дополнение к уменьшению площади контакта, есть и другая причина, согласно которой прокладки должны охватывать ограниченную площадь: паразитная зарядка диэлектрических материалов может привести к нежелательным электростатическим силам адгезии. Это описано, среди прочих, в статье «Паразитная зарядка диэлектрических поверхностей в емкостных микроэлектромеханических системах (MEMS)» авторов Уэббер и др., опубликованной в журнале Sensors and Activators, т.71 (1998), стр.74-80.

Размещение прокладок блока может быть осуществлено почти произвольно, причем в одном предпочтительном решении их размещают таким образом, что подвижные рамки поднимают с небольшого числа прокладок по одной, согласно принципу липучки Velcro. Даже если энергия адгезии велика, сила адгезии может быть небольшой в том смысле, что в любое время она действует только на небольшом участке.

Таким образом, изобретение также обеспечивает решение, в соответствии с которым толщина и размещение прокладок не влияет на приборный слой и характеристики оптических поверхностей, что означает, что размещение может быть выполнено почти исключительно в соответствии с характеристиками прилипания и деформацией дорожек, когда они были перемещены. Толщина слоя диэлектрика, который образует как прокладки, так и объединяющий слой (между подложкой и приборным слоем) является свободным параметром, который можно использовать для регулировки силы электрического поля в воздушном зазоре.

В варианте, показанном на Фиг.3, поверхность приборного слоя состоит из пяти различных типов областей: статической пассивной области; подвижной пассивной области; статической активной области; подвижной активной области; а также пружинные дорожки (переход от статической к подвижной области). Разница между пассивной и активной областями заключается в том, что последняя имеет периодическую или почти периодическую структуру рельефа, который изгибает свет в нужном направлении.

Предпочтительный вариант выполнения изобретения изображен на Фиг.1А (исходное состояние, состояние А) и Фиг.1В (перемещенное состояние, состояние В). Оптические поверхности (101) находятся в верхней части неподвижных (102) и подвижных (103) дорожек, причем дорожки изготовлены из того же самого материального слоя / приборного слоя (легированного кремнием) путем разрезания насквозь (104) (с помощью реактивного ионного травления). Неподвижные дорожки намертво соединены с подложкой (105) (кремния) через слой диэлектрика (106) (диоксид кремния). В подложке под подвижными дорожками имеются углубления (107), причем на дне углублений распределены области диэлектрического слоя в виде прокладок (108).

Фиг.1В показывает как расположен ряд дорожек, когда он был перемещен. Подвижные дорожки оттягиваются вниз к подложке электростатической силой, до тех пор пока они не останавливаются на прокладках (108). В предпочтительном варианте выполнения объединяющий слой (106) и прокладки (108) выполнены из одного и того же слоя и имеют одинаковую толщину. Толщина прослойки (108), тем самым, не влияет на расстояние смещения, которое определяется только углублениями в подложке. Правильное расстояние смещения может быть достигнуто в том смысле, что углубления протравливаются в течение точного времени в калиброванном процессе травления.

На Фиг.2 показан альтернативный вариант выполнения, в котором прокладки (201) прикреплены к нижней стороне подвижных дорожек (202).

На Фиг.3 показан возможный вариант выполнения ряда дорожек, если смотреть сверху. Произвольное число N (здесь N=4) неподвижных дорожек (301) намертво присоединено к подложке через слой диэлектрика. Кроме того, наружная область (302) также соединена с подложкой. Некоторое число N+1 (здесь: N+1=5) подвижных дорожек (303) соединено вместе с общей (подвижной) рамкой (304), и эта рамка присоединена к неподвижной наружной области (302) через узкие упругие мостики (пружины) (305). Эти пружины будут искривляться, когда рамка перемещается и, таким образом, создает силу коррекции, которая пытается вернуть рамку обратно в исходное положение. Для перемещения рамки с оптическими поверхностями на требуемое расстояние от исходного положения используется электростатическое поле, которое устанавливается путем приложения напряжения между подложкой и приборным слоем.

Фиг.4 показывает более подробно разницу между поверхностью подложки (401) под неподвижными (402) и подвижными (403) дорожками. Подложка первоначально имеет гладкую (полированную) поверхность (404), как показано ниже слоя диэлектрика (405). Травление углублений приводит к более грубой поверхности (406), и эта шероховатость, в значительной степени, сохраняется после размещения слоя диэлектрика, которое в дальнейшем становится прокладками (407).

На Фиг.5 изображен предпочтительный вариант выполнения, в котором начинают с подложки (105), которая имеет полированную верхнюю сторону (Фиг.5А). Углубления (107) вытравливают в подложке с глубиной, которая соответствует расстоянию смещения дорожки (Фиг.5 В). Слой диэлектрика (501) наносят или выращивают, который впоследствии стравливают в некоторых областях для формирования прокладок (108) (Фиг.5C-D). На Фиг.5Е изображено, как приборный слой (502) соединяют вместе с подложкой (105) с помощью подающей подложки (503), которая может быть сошлифована или стравлена (Фиг.5Р), так что получают, например, толщину 15 мкм. Требуемая толщина может быть получена, как показано на чертеже, с помощью так называемой КНД подложки, которая представляет собой слоистую структуру с захороненным оксидным слоем, причем толщина приборного слоя (502) указан с хорошей точностью. Шлифовка и травление КНД подложки может быть остановлена в оксидном слое. Второй альтернативой является использование однородной пластины вместо слоистой структуры 502/503/504. Шлифовка / травление должны контролироваться путем измерения оставшегося слоя, а поверхность приборного слоя в конце должна быть отполирована. После этого оптические поверхности (101) гравируют с дифракционной картиной рельефа (Фиг.6С), прежде чем приборный слой прорезают насквозь и формируют узкие проходящие насквозь канавки (104), которые отделяют неподвижные и подвижные дорожки (Фиг.5Н).

Подводя итоги, следует отметить, что изобретение, таким образом, относится к микромеханической системе и способу изготовления микроэлектромеханической системы, содержащей ряд чередующихся неподвижных и подвижных (дифракционных) оптических отражателей, причем отражатели выполнены из верхних сторон неподвижных и подвижных дорожек, которые образованы из одного и того же слоя материала, а указанные дорожки непосредственно или опосредованно соединены с подложкой, при этом соединение между слоем материала и подложкой сформировано после того, как нижняя сторона слоя материала или верхняя сторона подложки обработаны путем травления углублений в выбранных областях, размещен тонкий слой диэлектрика, и выполнено травление указанного слоя в выбранных областях, с целью достижения сильной и постоянной адгезии между подложкой и неподвижными дорожками, и слабой адгезии между подложкой и нижней стороной подвижных дорожек, с использованием одного и того же диэлектрического материала.

Предпочтительно, чтобы подложка и материальный слой состояли из кремния, но также могут быть использованы и другие материалы, в зависимости от способов изготовления и применения.

Оптические отражатели имеют предпочтительно дифракционную картину рельефа / синтетическую голограмму, например, линейную или искривленную, но также могут быть предусмотрены чисто отражающие поверхности.

Соединение между подложкой и материальным слоем предпочтительно сформировано с помощью спайного соединения, при этом диэлектрический слой может быть нанесен или выращен на указанной подложке и/или на материальном слое. Соответственно, углубления могут быть вытравлены в подложке и/или в материальном слое, например, с помощью реактивных ионов.

В практически осуществимом варианте выполнения количество дорожек в рамке может быть от 2 до 20, а разделения между подвижными и неподвижными частями материального слоя создаются с помощью глубокого реактивного ионного травления. Боковая протяженность прокладок составляет от 0,5 до 5 мкм, а толщина прокладок составляет от 100 нм до 2 мкм.

Каждая рамка может иметь четыре пружины, что может привести к симметричной подвеске, так что она равномерно приподнята, или опущена, в направлении прокладок, или же подвеска может быть асимметричной, так что одна сторона рамки поднимается легче, чем другие.

Как уже говорилось выше, перемещение между подвижными, отражающими дорожками/элементами и лежащей ниже подложкой производится путем приложения между ними напряжения. Неподвижные дорожки могут быть удержаны при плавающем напряжении, или же к ним может быть приложено конкретное напряжение, в зависимости от того, как это будет влиять на перемещение подвижных дорожек.

На чертежах проиллюстрировано изобретение с помощью примеров, причем коэффициенты и размеры на чертежах выбраны исключительно в целях иллюстрации и могут отличаться от практически осуществимых вариантов выполнения.

Реферат

Изобретения относятся к приборостроению, в частности к микромеханическому узлу, в особенности к регулируемому оптическому фильтру. Узел содержит первый приборный слой и второй слой подложки, по меньшей мере, частично прикрепленные друг к другу, причем приборный слой содержит ряд отражающих элементов, разделенных между некоторым числом неподвижных закрепленных отражающих элементов. При этом неподвижные элементы соединены с подложкой, а полость ограничена между подложкой и каждым подвижным элементом. Каждый подвижный элемент выполнен с возможностью создания нагруженного пружиной перемещения в полость, и при этом некоторое число диэлектрических прокладок размещены в полостях между каждым подвижным элементом и подложкой, чтобы избежать электрического контакта между ними. Диэлектрический слой имеет шероховатую поверхность. Технический результат заключается в упрощении процесса изготовления, повышении надежности и улучшении управляемости устройства. 2 н. и 8 з.п. ф-лы, 16 ил.

Формула

а) формирование, с использованием процесса травления, углублений в пластине подложки из выбранного материала, с выбранной глубиной на поверхности пластины подложки, причем углубления представляют собой рисунок на поверхности подложки, соответствующий расположению и форме подвижных дорожек, причем процесс травления приводит к созданию шероховатой поверхности подложки в указанных углублениях;

б) размещение диэлектрического слоя на поверхности пластины подложки с углублениями,

в) удаление указанного диэлектрического слоя в указанных углублениях, образующих рисунок, задающий прокладки в заранее заданных положениях;

г) прикрепление верхнего приборного слоя к указанному диэлектрическому слою;

е) разделение верхнего слоя для формирования подвижных дорожек в указанном рисунке поверх указанных углублений.

Комментарии