Гибкий листовой материал с элементами, выполненными в виде уголков куба, и компенсаторами в виде закрытых ячеек и способ его изготовления - RU2182944C2

Код документа: RU2182944C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к возвратно-отражающему листовому материалу, а именно - к гибкому листовому материалу с элементами, выполненными в виде уголков куба, и компенсаторами в виде

закрытых ячеек, который обеспечивает растяжение и сжатие таких устройств для регулировки уличного движения, как полимерные тумбы, конусы или трубы.

Уровень техники

Возвратно-отражающий листовой материал обладает способностью перенаправлять падающий на него свет в направлении его источника. Эта способность обусловливает широкое применение возвратно-отражающих

листовых материалов на различных изделиях. Очень часто светоотражающие листовые материалы используются на плоских, негибких изделиях, таких как дорожные указатели и ограждения. Однако часто возникают

ситуации, когда требуется прикрепить листовой материал к неровным или гибким поверхностям. Например, возвратно-отражающий листовой материал может быть прикреплен к неровным поверхностям устройств для

регулирования уличного движения, таким как полимерные тумбы, конусы или трубы. Такие устройства обычно размещают вблизи участков проведения дорожных работ и для обозначения безопасного проезда.

Возвратно-отражающий листовой материал может быть также прикреплен к гибкой основе, например к жилету дорожного краевого. В случаях использования неровной или гибкой основы возвратно-отражающий

листовой материал должен обладать хорошими податливостью и гибкостью, обеспечиваемыми не в ущерб возвратно-отражательным характеристикам.

Также существует много ситуаций, при которых степень расширения или сжатия нижележащей основы отличается от степени растяжения или сжатия возвратно-отражающего листового материала. Например, при понижении температуры до 40oС материал устройства для регулировки уличного движения, такого как тумба из полиэтилена низкой плотности, будет сжиматься в соответствии с коэффициентом его линейного термического расширения 200•10-6 (м/мК) при 20oС приблизительно на 0,80%. При таком же изменении температуры возвратно-отражающий листовой материал со слоем из поликарбоната будет сжиматься в соответствии с коэффициентом его линейного термического расширения 57•10-6 (м/мК) при 20oС только на 0,23%. То есть, материал тумбы сжимается почти в 3,5 раза больше, чем возвратно-отражающий листовой материал. Вследствие того, что возвратно-отражающий листовой материал обернут вокруг внешней поверхности тумбы, обычно применяемые листовые материалы могут сморщиваться и проседать на тумбе при изменении температуры. В таких случаях желательно, чтобы возвратно-отражающий листовой материал приспосабливался к разнице между тепловым растяжением и сжатием без ухудшения его возвратно-отражательной способности и без отслаивания от основы.

В основном используют возвратно-отражающий листовой материал двух типов: "бисерный" листовой материал и листовой материал с элементами, выполненными в виде уголков куба. В "бисерном" листовом материале для возвратного отражения света используется множество стеклянных или керамических микросфер. Так как микросферы пространственно разделены, они не ограничивают гибкость материала. Однако в листовом материале с элементами, выполненными в виде уголков куба, для возвратного отражения падающего света используется множество жестких, взаимно соединенных элементов, выполненных в виде уголков куба (см. патент США 5450235, Smith et al.). Хотя описаны различные типы гибких листовых материалов, ни для одного из них не обсуждается необходимость учитывать различия в коэффициентах линейного теплового расширения основы и возвратно-отражающего листового материала.

Один из способов получения растяжимого, гибкого возвратно-отражающего листового материала описан в патенте США 3992080 (Rowland). Этот листовой материал содержит две гибких растяжимых полоски полимерного материала. Первая полоска выполнена из прозрачной синтетической смолы, на одной из поверхностей, которой имеется множество мелких образований типа элементов, выполненных в виде уголков куба. Длина второй нижней полоски меньше длины первой полоски, когда они обе находятся в ненапряженном состоянии. Нижняя полоска растягивается на определенную величину, обычно от 3 до 15%, перед ее прикреплением к первой полоске с элементами, выполненными в виде уголков куба. После операции скрепления материалу нижней полоски позволяют вернуться в ненапряженное состояние с образованием сморщенного листового материала с элементами, выполненными в виде уголков куба. В ненапряженном состоянии нижняя полоска находится в натянутом состоянии, тогда как полоска с элементами, выполненными в виде уголков куба, сжата для сохранения сморщенности полоски с элементами, выполненными в виде уголков куба. При нанесении этого листового материала на неплоские поверхности, такие как велосипедный руль, возвратно-отражающий листовой материал должен быть растянут в достаточной степени, чтобы исключить морщины. Однако излишнее растяжение материала приводит к искажению образованию в виде элементов в виде уголков куба и к соответствующей потере возвратно-отражательной способности. Потеря светоотражающей способности преобразуется в потерю яркости, что делает листовой материал менее эффективным в качестве устройства для обеспечения безопасности.

Так как обычные возвратно-отражающие листовые материалы имеют перечисленные недостатки, необходимо создать листовой материал, который обеспечивал бы различные степени расширения и сжатия между полимерной основой и листовым материалом. Также желательно иметь листовой материал, который не терял бы яркости в результате сверхрастяжения или из-за других деформаций в возвратно-отражающем слое с элементами, выполненными в виде уголков куба.

Сущность изобретения

Настоящее изобретение обеспечивает гибкий возвратно-отражающий

листовой материал, который компенсирует изменения размеров основы без ущерба для возвратно-отражательной способности. Настоящее изобретение также исключает необходимость растяжения листового

материала

до заданной длины, чтобы обеспечить оптимальные характеристики возвратного отражения.

В одном из примеров осуществления настоящее изобретение включает микроструктурированный элемент, имеющий основание и множество элементов, выполненных в виде уголков куба, прикрепленных к первой стороне основания, уплотнительный элемент, сетчатую структуру из пересекающихся линий, скрепляющую первую сторону основания и уплотнительный элемент друг с другом в виде упорядоченного рисунка из ячеек, и клеевой слой (необязательно). Этот возвратно-отражающий листовой материал имеет нормальное состояние, когда микроструктурированный элемент изогнут и по существу параллелен уплотнительному элементу, и сжатое состояние, когда микроструктурированный элемент выгнут дугой, а уплотнительный элемент является практически плоским.

В общем случае способ изготовления возвратно-отражающего листового материала включает: обеспечение микроструктурированного элемента, имеющего основание и множество элементов, выполненных в виде уголков куба, выступающих из первой стороны основания, обеспечение уплотнительного элемента, подачу этих двух элементов приблизительно с одной скоростью с элементами, выполненными в виде уголков куба, обращенными к уплотнительному элементу, и соединение первой стороны основания и уплотнительного элемента друг с другом в виде упорядоченного рисунка для образования закрытых ячеек, каждая из которых имеет изогнутый микроструктурированный элемент.

В соответствии с этим изобретением листовой материал полезен для обеспечения растяжения и сжатия устройств для регулирования уличного движения без ущерба для возвратно-отражательной способности и без образования морщин на листовом материале. Благодаря гибкости листовой материал также пригоден для нанесения на полимерные поверхности, неровные поверхности, такие как поверхность велосипедного шлема, а также на гибкие поверхности, такие как жилет дорожного краевого.

Краткое описание чертежей

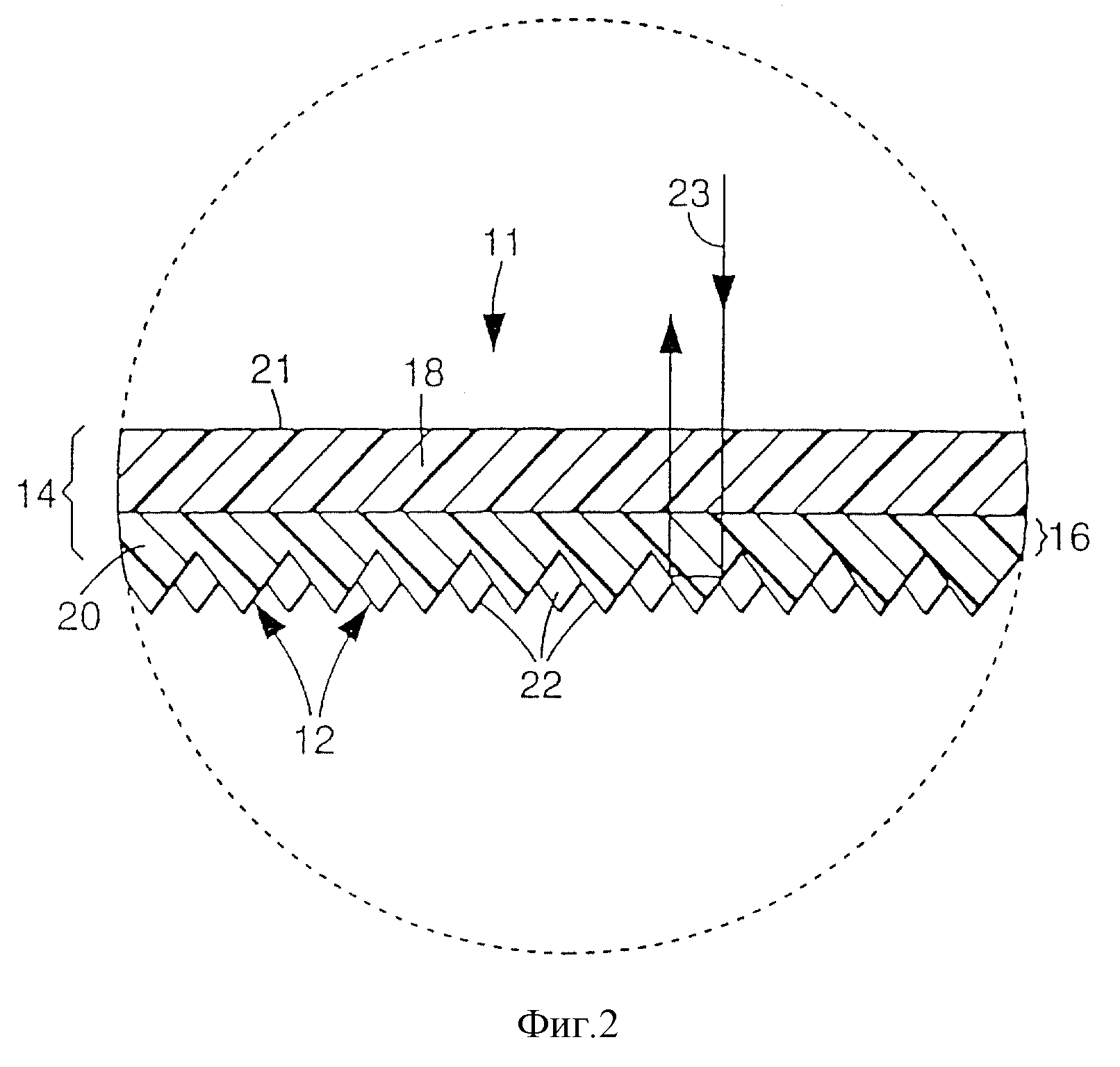

На фиг. 1 показано поперечное сечение возвратно-отражающего листового материала с элементами, выполненными в виде уголков куба, в

нормальном состоянии

согласно настоящему изобретению;

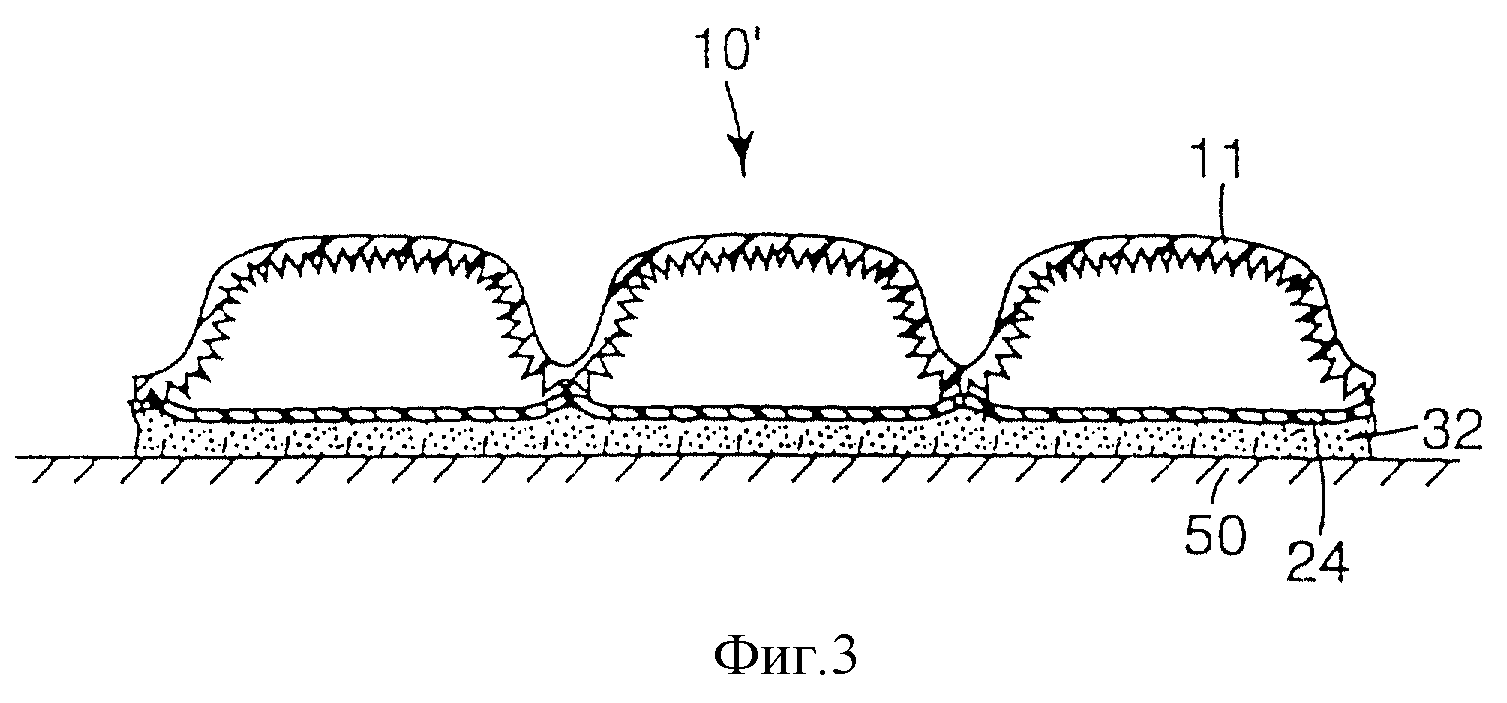

на фиг.2 показано поперечное сечение микроструктурированного элемента;

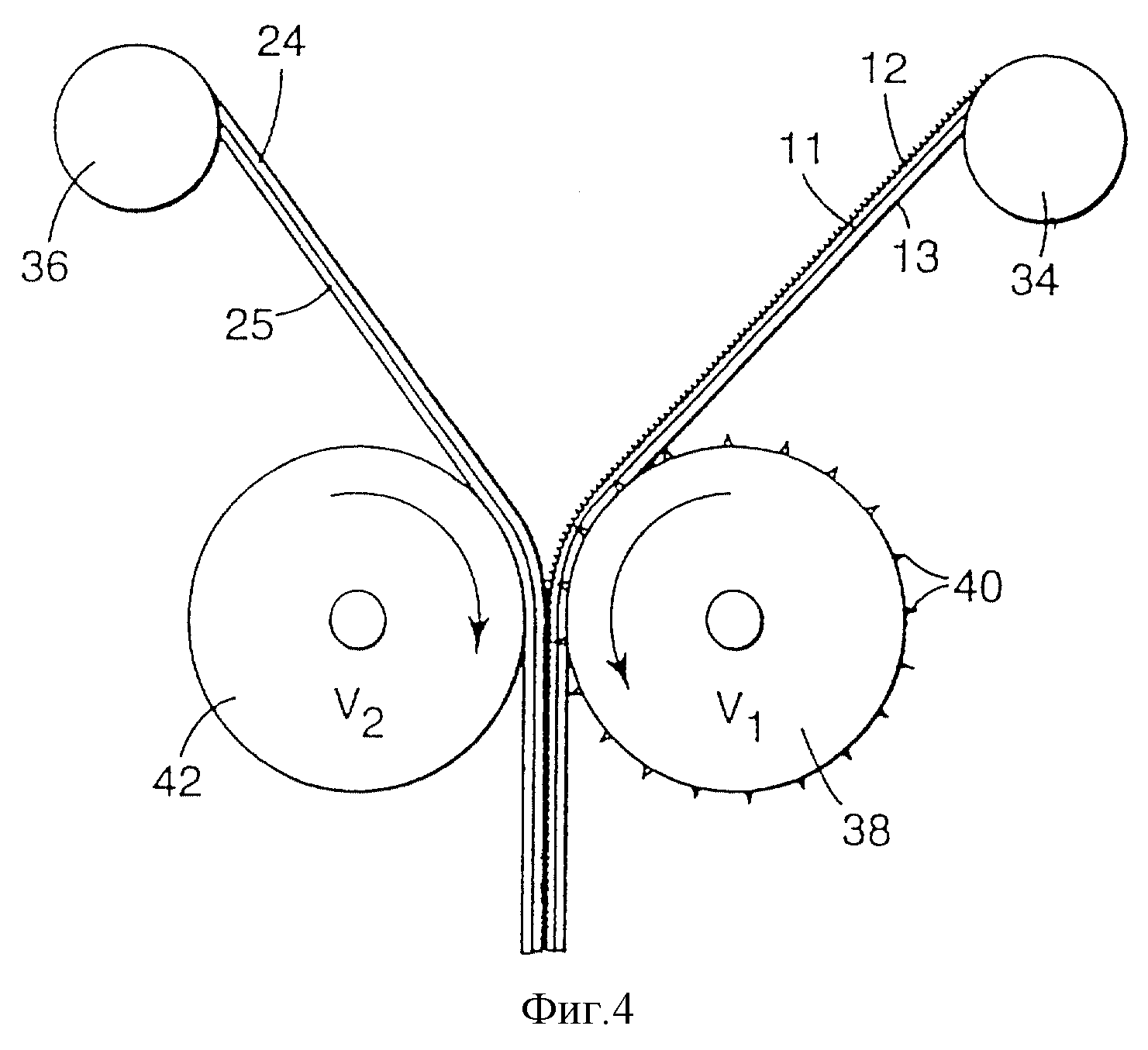

на фиг. 3 показано поперечное сечение

возвратно-отражающего листового

материала в сжатом состоянии;

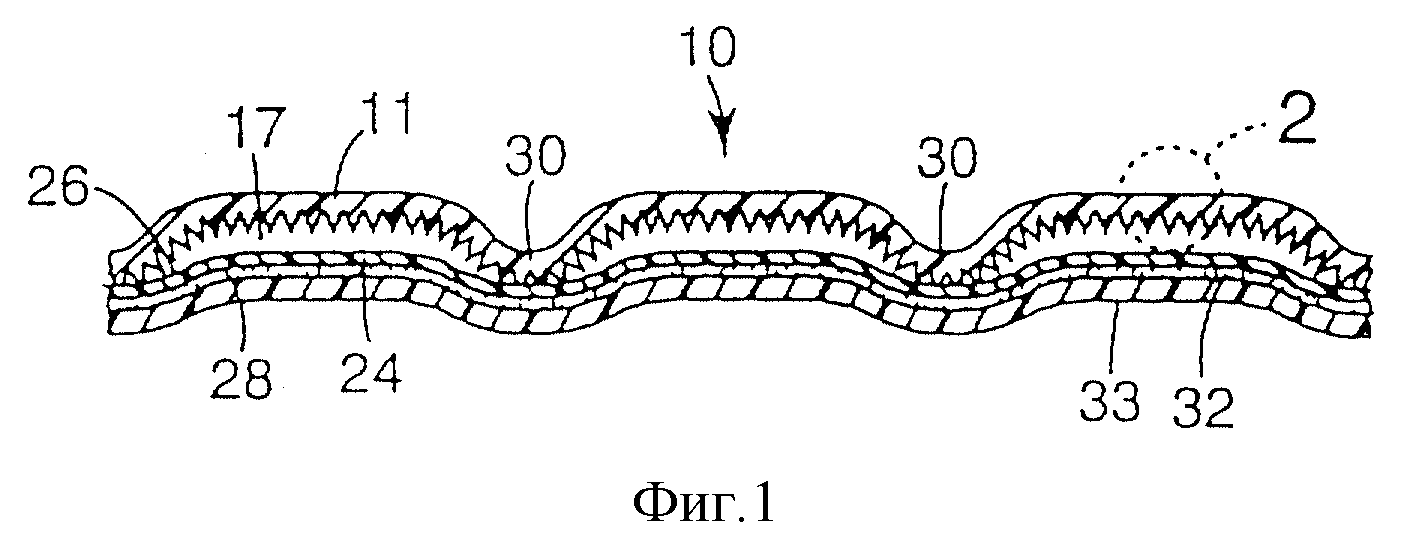

на фиг. 4 схематично представлен процесс соединения для изготовления листового материала по настоящему изобретению.

Эти упрощенные, выполненные не в масштабе чертежи служат только для иллюстрации изобретения, но не ограничивают его.

Подробное описание сущности изобретения

Возвратно-отражающий листовой материал по

изобретению обеспечивает растяжение и сжатие устройств для регулировки движения без ущерба для возвратно-отражательной способности, без образования морщин и

без отслаивания. Листовой материал имеет

микроструктурированный элемент с компенсатором в виде закрытой ячейки. Понятие "компенсатор в виде закрытой ячейки" означает, что элемент имеет кривизну. Эта

компенсация за счет наличия закрытой

ячейки позволяет микроструктурированному элементу изгибаться дугой, чтобы обеспечить сжатие элемента для регулировки уличного движения при понижении температуры

окружающей среды. И наоборот,

компенсация за счет наличия закрытой ячейки позволяет микроструктурированному элементу выпрямиться, чтобы обеспечить растяжение устройства для регулировки движения при

повышении температуры окружающей

среды. Кроме того, микроструктурированный элемент с компенсатором в виде закрытой ячейки учитывает некоторое удлинение листового материала, что способствует его

нанесению на устройства для регулировки

уличного движения. Суммарный эффект настоящего изобретения заключается в создании универсального возвратно-отражающего листового материала, который может

приспосабливаться к разнице в расширении и

сжатии между устройством и листовым материалом и который легко наносится на устройства для регулировки движения.

Возвратно-отражающий листовой материал согласно настоящему изобретению может находиться в нормальном и напряженном состояниях. "Нормальное" состояние соответствует условию, когда ни микроструктурированный элемент, ни уплотнительный элемент не растянуты или не сжаты. При таком нормальном состоянии микроструктурированный элемент имеет кривизну и по существу параллелен уплотнительному элементу, за исключением мест, где они скреплены вместе. Понятие "параллелен" означает линии, в том числе кривые линии, которые расположены друг от друга на равном расстоянии. Листовой материал обычно находится в нормальном состоянии после изготовления.

"Напряженное состояние" соответствует условию, когда микроструктурированный элемент отклоняется от своего нормального состояния и находится, например, в сжатом или удлиненном состоянии. Состояние "сжатия" имеет место тогда, когда микроструктурированный элемент изогнут дугой. Примером состояния сжатия служит ситуация, когда листовой материал сжимается в ответ на сжатие размещенной под ним основы. Листовой материал компенсирует это сжатие путем сжатия микроструктурированного элемента и изгибания его в виде дуги. "Удлиненное" состояние имеет место тогда, когда микроструктурированный элемент выпрямлен с устранением почти всей кривизны. Примером удлиненного состояния является состояние, при котором листовой материал реагирует на растяжение находящейся под ним основы. Листовой материал компенсирует расширение путем уплощения микроструктурированного элемента за счет растяжения вместе с основой. В обоих напряженных состояниях уплотнительный элемент остается по существу плоским.

I.

Общая структура листового материала

На фиг. 1 представлен пример микроструктурированного возвратно-отражающего

листового материала 10 согласно настоящему изобретению в нормальном состоянии.

Возвратно-отражающий листовой материал 10 содержит микроструктурированный элемент 11, скрепленный с первой стороной 26

уплотнительного элемента 24 с помощью множества линий соединения 30. Как видно на

фиг.1, микроструктурированный и уплотнительный элементы имеют одинаковую кривизну и по существу параллельны друг

другу. При скреплении двух элементов образуются закрытые ячейки 17, содержащие воздух.

Ячейки образуют множество многоугольников. На вторую сторону 28 уплотнительного элемента 24 может быть нанесен

дополнительный слой клея 32 с подкладкой 33, чтобы обеспечить возможность приклеивания

листового материала к поверхности после удаления подкладки.

На фиг.2 представлен пример микроструктурированного элемента 11 в соответствии с позицией 2 на фиг.1, содержащий множество элементов, выполненных в виде уголков куба, 12 и основание 14. Основание 14 может содержать краевой слой 16 и основной слой 18. Элементы, выполненные в виде уголков куба, 12 выступают из первой или тыльной стороны 20 основания 14. Элементы, выполненные в виде уголков куба, 12 и основной слой 18 содержат светопроводящие полимерные материалы. Свет входит в микроструктурированный элемент 11 через переднюю поверхность 21. Затем свет проходит через основание 14 и падает на плоские взаимно перпендикулярные грани 22 элементов, выполненных в виде уголков куба, 12 и возвращается в направлении, из которого пришел, показанном стрелкой 23, как это известно из уровня техники.

В предпочтительной конструкции элементов, выполненных в виде уголков куба, 12 и краевой слой 16 выполняются из одинаковых или однотипных полимеров, а краевой слой 16 имеет минимальную толщину. Обычно краевой слой 16 имеет толщину в интервале примерно от 0-150 мкм, а предпочтительно - в интервале примерно 1-100 мкм. Основной слой 18 обычно имеет толщину примерно 20-1000 мкм, и предпочтительно - в интервале около 50-250 мкм. Элементы, выполненные в виде уголков куба, 12 обычно имеют высоту в интервале около 20-500 мкм, и чаще - в интервале около 60-180 мкм. Хотя пример осуществления изобретения, представленный на фиг.2, имеет один основной слой 18, в объем настоящего изобретения входит обеспечение более чем одного основного слоя 18 в основании 14.

На фиг. 3 приведен пример микроструктурированного возвратно-отражающего листового материала 10 в напряженном состоянии, когда он прикреплен к устройству 50 для регулировки уличного движения. В частности, листовой материал находится в состоянии сжатия, когда микроструктурированный элемент изогнут дугой в ответ на сжимающее усилие, действующее на него при сжатии устройства 50. Понижение температуры является одним из примеров, когда возникает такое напряжение. При понижении температуры окружающей среды материал указанного устройства сжимается. Желаемый листовой материал должен реагировать на это сжатие без образования морщин, отслаивания или отрыва от основы. Предполагается, что по мере сжатия полимерного устройства для регулировки уличного движения, уплотнительный элемент 24 несколько релаксирует, а микроструктурированный элемент 11 изгибается вверх дугой, приспосабливаясь к этому сжатию.

Предотвращение образования морщин на листовом материале дает несколько преимуществ. Например, характеристики возвратного отражения листового материала не ухудшаются, так как значительного искривления элементов, выполненных в виде уголков куба, не происходит. Кроме того, клей, нанесенный на листовой материал, и полимерная основа остаются в контакте друг с другом. Вследствие этого грязь и вода не могут попасть между клеевым слоем и основой, что могло бы привести к отслаиванию листового материала. Микроструктурированный и уплотнительный элементы более подробно описаны ниже.

II.

Возвратно-отражающий микроструктурированный элемент

Двумя

основными элементами возвратно-отражающего микроструктурированного элемента являются образования в виде элементов в виде уголков куба

и основной слой. Оба элемента содержат полимеры, пропускающие

свет, что означает, что они способны пропускать по меньшей мере 70% падающего на них света. Предпочтительно эти полимеры должны пропускать

свыше 80%, и более предпочтительно свыше 90% падающего

света. Кроме того, микроструктурированный элемент сохраняет хорошую стабильность размеров и высокую степень возвратного отражения в условиях

сильного изгиба.

Образования в виде элементов, выполненных в виде уголков куба, действуют как механизм возвратного отражения. В данной области техники описаны многие конфигурации элементов, выполненных в виде уголков куба (см., например, патенты США 4938563 (Nelson et al.), 4775219 (Appeldom), 4243618 (Van Amam), 4202600 (Burke et al.), 3712706 (Stamm) и 4588258 (Hoopman). Однако для реализации настоящего изобретения на практике может быть предпочтительна конфигурация элементов, выполненных в виде уголков куба, описанная в патенте 4588258 (Hoopman), так как из множества рассмотренных примеров она обеспечивает широкий угол возвратного отражения.

Полимерные материалы, которые могут быть использованы в элементах, выполненных в виде уголков куба, должны быть твердыми и жесткими, и могут быть термопластичными. Примеры термопластичных полимеров, которые могут быть использованы в элементах, выполненных в виде уголков куба, включают акриловые полимеры, такие как полиметилметакрилат, поликарбонаты, целлюлозы, сложные полиэфиры, полиэфиркетоны, полиэфирамиды, полиолефины, полистиролы и сополимеры полистирола, полисульфоны, уретаны, в том числе алифатические и ароматические полиуретаны, смеси названных выше полимеров, такие как смесь сложного полиэфира и поликарбоната и смесь фторполимера и акрилового полимера.

Другими материалами, которые могут быть использованы для получения элементов, выполненных в виде уголков куба, являются реакционноспособные системы смол, которые могут быть поперечно сшиты по механизму радикальной полимеризации при воздействии актиничного излучения. Такие системы описаны, например, в патенте США 5450235 (колонка 6, строки 34-68; колонка 7, строки 1-48).

Полимерные материалы, используемые для изготовления краевого слоя, могут быть теми же полимерами, которые используются для получения элементов, выполненных в виде уголков куба, при условии, что краевой слой имеет минимальную толщину. В большинстве случаев краевой слой выполнен за одно целое с элементами, выполненными в виде уголков куба. Полимеры, которые используются для получения элементов, выполненных в виде уголков куба, и краевого слоя, могут иметь показатель преломления, отличный от показателя преломления основного слоя. Хотя краевой слой желательно получать из полимера, аналогичного полимеру элементов, выполненных в виде уголков куба, краевой слой также может быть изготовлен из более мягкого полимера, чем полимер, используемый в основном слое.

Основной слой защищает листовой материал от воздействия окружающей среды и может обеспечивать механическую целостность листового материала. Он также придает листовому материалу способность к изгибанию, сворачиванию или сгибанию. Предпочтительными полимерными материалами, используемыми в основном слое, являются гибкие и устойчивые к разложению под действие ультрафиолетового излучения материалы для того, чтобы возвратно-отражающий листовой материал можно было использовать в течение длительного времени на открытом воздухе. Примеры полимеров, которые могут быть использованы при изготовлении основного слоя, включают фторированные полимеры; иономерные сополимеры этилена; полиэтилены низкой плотности; пластифицированные поливинилгалогениды; сополимеры полиэтилена и алифатические и ароматические полиуретаны. Промышленно выпускаемыми полиуретанами являются: PN03-214 (компании Morton International Inc. , Seabrook, New Hampshire) или Х-4107 (компании B.F. Goodrich Company, Cleveland, Ohio).

Для основного слоя основания также могут быть использованы комбинации перечисленных выше полимеров. Предпочтительными полимерами для основного слоя являются: сополимеры этилена, которые содержат звенья с карбоксильными группами, или сложные эфиры карбоновых кислот, такие как сополимеры этилена и акриловой кислоты, сополимеры этилена и метакриловой кислоты, сополимеры полиэтилена и винилацетата; иономерные сополимеры этилена; пластифицированный поли (винилхлорид) и алифатические уретаны. Эти полимеры предпочтительны по одной или нескольким причинам, например, благодаря их приемлемым механическим свойствам, хорошей адгезии к рабочему слою, прозрачности и стабильности под воздействием окружающей среды.

К основанию или к элементам, выполненным в виде уголков куба, могут быть добавлены красители, УФ-абсорберы, светостабилизаторы, поглотители свободных радикалов или антиоксиданты, технологические добавки, такие как антиадгезивы, смазки для форм, смазывающие вещества, а также другие добавки. Эти компоненты известны в данной области и описаны, например, в патенте США 5450235 (колонка 9, строки 46-68 и колонка 10, строки 1-14).

III. Уплотнительный элемент

Представленный на фиг.1 микроструктурированный возвратно-отражательный листовой материал 10 по настоящему изобретению также включает уплотнительный элемент 24.

Уплотнительный элемент обеспечивает механизм образования закрытых ячеек 17 и также защищает элементы, выполненные в виде уголков куба, 12.

Примеры полимеров, которые могут быть использованы в уплотнительном элементе, включают полиуретаны, полиэтилентерефталат, сополимеры полиэтилена, алкилен/алкилакрилатные сополимеры, такие как сополимеры этилена и метилакрилата, сополимеры этилена и N-бутилакрилата, сополимеры этилена и этилакрилата, сополимеры этилена и винилацетата, пластифицированный полимером поливинилхлорид (ПВХ) и полиуретан, загрунтованный сополимером этилена и акриловой кислоты (ЭАК). Понятие "полиуретан" обычно относится к полимерам, имеющим уретановые и/или мочевинные связи, и такие полимеры подразумеваются в данном случае. Также к полиуретанам относятся полиуретаны простых полиэфиров, полиуретаны сложных полиэфиров и уретаны поликарбонатов. Если необходимо, то могут быть использованы смеси таких материалов.

Приемлемым для использования в настоящем изобретении полимером ЭАК является PRIMACORтм 3440 (компания Dow Chemical Co., Midland, Michigan). Он представляет собой сополимер этилена и акриловой кислоты, причем последняя присутствует в количестве приблизительно 9 мас.% из расчета на общую массу этилена и акриловой кислоты; сополимер имеет индекс расплава приблизительно 10.

Пластифицированный полимером ПВХ считается материалом, который сильно отличается от пластифицированного мономером ПВХ, так как пластификаторы первого не будут мигрировать из ПВХ. Пластифицированный полимером ПВХ будет оставаться гибким и не будет вызывать ухудшения оптических свойств возвратно-отражательного элемента.

Предпочтительными полимерами для уплотнительного элемента являются полиуретаны простых полиэфиров, полиуретаны сложных полиэфиров, полиуретаны поликарбонатов, которые могут быть алифатическими или ароматическими. Также могут быть использованы их смеси. Приемлемые смеси содержат приблизительно от 50 до 99 мас.% сложного алифатического полиэфируретана с приблизительно от 1 до 50 мас.% пигментированного простого ароматического полиэфируретана. Один из примеров подходящей смеси содержит 60 мас.% сложного алифатического полиэфира полиуретана, который известен как MORTHANEтм PN03-214 (компания Morton International, Seabrook, New Hampshire) и 40 мас.% пигментированного простого ароматического полиэфируретана. Пигментированный ароматический простой полиэфируретана также содержит 50 мас.% ароматического полиуретана, известного как ESTANEтм 58810 (компания B.F. Goodrich Co., Cleveland, Ohio) и 50 мас. % диоксида титана, предварительно примешанного с помощью соответствующих средств, например с помощью двухшнекового экструдера с последующим гранулированием. Другой пример приемлемого полиуретана может быть получен путем смешивания в двухшнековом экструдере приблизительно от 1 до 50 мас. % диоксида титана и алифатического полиуретана, такого как MORTHANEтм PN03-214. Такие полимеры предпочтительны по одной или нескольким причинам. Они имеют приемлемые механические свойства, стабильны в окружающей среде, хорошо обрабатываются и обладают хорошей адгезией к микроструктурированному элементу. Толщина уплотнительного элемента составляет 25-200 мкм и предпочтительно находится в интервале 50-130 мкм.

III. Способы изготовления

Возвратно-отражающие листовые материалы по настоящему изобретению могут быть изготовлены путем обеспечения микроструктурированного

возвратно-отражательного элемента, имеющего основание и множество элементов, выполненных в виде уголков куба, выступающих из первой стороны основания; обеспечение уплотнительного элемента; подачи

микроструктурированного элемента и уплотнительного элемента приблизительно с одной скоростью и скрепления первой стороны основания и уплотнительного элемента друг с другом с образованием

упорядоченного рисунка для формирования закрытых ячеек, каждая из которых содержит изогнутый микроструктурированный элемент. Микроструктурированный и уплотнительный элементы могут быть соединены

термически или с помощью ультразвука.

В термическом процессе микроструктурированный и уплотнительный элементы скрепляются под воздействием тепла и давления. Обычно один элемент размещается напротив стального валика, тогда как другой элемент размещается напротив резинового валика. У стального валика, называемого "валиком для тиснения", имеются выступающие грани рисунка тиснения. Валик для тиснения обычно нагревают, чтобы повысить прочность сцепления двух элементов. Температура, до которой нагревают валик для тиснения, зависит от того, с каким элементом он вступает в контакт, и эта температура находится в интервале около 193-260oС. Предпочтительно температура находится в интервале около 204-243oС. Валик для тиснения и резиновый валик сводят вместе, при этом резиновый валик оказывает давление на валик для тиснения. Давление обычно находится в интервале приблизительно от 34 до 136 Н/см. Выступающие грани обеспечивают сцепление двух элементов с помощью множества пересекающихся линий соединения.

На фиг.4 схематично показан процесс термического скрепления с получением предпочтительного примера осуществления изобретения. Микроструктурированный элемент 11 с элементами, выполненными в виде уголков куба, 12 разматывается с барабана 34. Уплотнительный элемент 24 разматывается с барабана 36. Обычно микроструктурированный элемент 11 покрывают защитной пленкой 13, которая контактирует с валиком для тиснения 38, вращающимся с поверхностной скоростью V1. Аналогично уплотнительный элемент 24 покрывают защитной пленкой 25, которая контактирует с резиновым валиком 42, вращающимся с поверхностной скоростью V2. Скорости V1 и V2 приблизительно равны. Сцепление двух элементов осуществляется на выступающих гранях 40 с образованием закрытых ячеек. В этих ячейках между микроструктурированным и уплотнительным элементами обычно находится воздух.

Предпочтительный термический процесс скрепления, показанный на фиг.4, называют "передне-поверхностными" соединением, так как валик для тиснения контактирует с передней или микроструктурированной стороной изделия. В результате передне-лицевого соединения микроструктурированный элемент каждой ячейки имеет кривизну и, как говорят, становится компенсатором в виде закрытой ячейки. С другой стороны, при обратном размещении элементов, при котором с нагретым валиком для тиснения контактирует уплотнительный элемент, процесс называется "обратно-поверхностным" скреплением.

Вместо тепловой энергии также может быть использована ультразвуковая энергия. При этом валик для тиснения не нагревается, а резиновый валик заменяется устройством для подачи ультразвуковой энергии, например, источником ультразвука с источником питания.

При любом процессе скрепления микроструктурированный элемент и уплотнительный элемент соединяются по линиям соединения, которые образуют упорядоченное множество многоугольников. Соответствующие многоугольники дают возможность микроструктурированному элементу увеличивать кривизну или выпрямляться в ответ на изменения размеров устройств для регулировки уличного движения. Предпочтительными многоугольниками являются параллелограммы, такие как прямоугольники или квадраты. Длина прямоугольников может находиться в интервале около 5-150 мм, ширина прямоугольников может находиться в интервале около 5-25 мм. Ширина берется в продольном направлении листового материала. В одном из предпочтительных примеров осуществления изобретения возвратно-отражающий листовой материал скрепляется по рисунку из повторяющихся прямоугольников размерами 12,7•8,6 мм.

На одну из сторон уплотнительного элемента может быть нанесен слой клея. Специалисту в данной области понятно, что выбранный клей должен соответствующим образом сцепляться с полимерными устройствами для регулировки уличного движения, которые имеют низкую поверхностную энергию. Приемлемый клей может быть определен по высокому пределу прочности при сдвиге, приемлемой высокой прочности на отслаивание и устойчивости к отслаиванию при проведении испытаний с пропиткой водой. Одним из приемлемых клеев является клей, склеивающий при надавливании, на основе синтетической смолы с повышенной липкостью.

После изготовления возвратно-отражающий листовой материал может быть нанесен на полимерные устройства для регулировки уличного движения, такие как тумбы, конусы или трубы. Устройства для регулировки уличного движения могут быть изготовлены из самых разных полимеров. Предпочтительно полимеры для изготовления устройств для регулировки уличного движения будут выбираться из группы полимеров, которые имеют коэффициент линейного термического расширения в интервале 100-250 м/мК при 20oС. Кроме того, отношение коэффициентов линейного термического расширения устройства для регулировки уличного движения и возвратно-отражающего линейного материала составляет, по меньшей мере, 1,5:1 и не более чем 6:1. Предпочтительными полимерами для устройств регулировки уличного движения являются полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен, пластифицированный поливинилхлорид и их сополимеры.

Листовой материал может быть нанесен на устройства для регулировки уличного движения вручную или с помощью механических средств, описанных в патенте США 5047107 (Keller et aL). При нанесении листового материала вручную к нему прикладывается усилие. Преимущество настоящего изобретения состоит в том, что, благодаря микроструктурированному элементу с компенсатором в виде закрытой ячейки, листовой материал может давать некоторое удлинение, обычно менее 3%, при минимальном искажении элементов, выполненных в виде уголков куба. Такого удлинения достаточно, чтобы листовой материал можно было направить по прямой линии на устройство регулировки уличного движения, что дополнительно облегчает нанесение материала вручную. Так как удлинение происходит в результате уплощения микроструктурированного элемента с компенсатором в виде закрытой ячейки, имеет место минимальное искажение элементов, выполненных в виде уголков куба, и, следовательно, минимальное уменьшение яркости.

IV. Примеры

Следующие примеры иллюстрируют

различные примеры осуществления изобретения. Однако конкретные ингредиенты и используемые количества, а также условия и детали не должны рассматриваться как

ограничивающие объем изобретения. Если не

оговорено особо, то все проценты представляют собой масс.%.

Пример 1 (Сравнительный)

Возвратно-отражающий микроструктурированный

элемент получили следующим образом.

Расплавленную поликарбонатную смолу MARKLONтм 2407 (компании Mobay Corporation, Pittsburgh, Pennsylvania) налили на нагретую микроструктурированную

никелевую оснастку, содержащую

микрокубические призматические углубления, имеющие глубину приблизительно 86 мкм. Эти углубления выполнены в виде соответствующих пар элементам, выполненным в виде

уголков куба, с оптическими осями,

скошенными или наклоненными под углом 8,15o от главной канавки, как это описано в патенте США 4588258 (Hoopman). Толщина никелевой оснастки составляла

508 мкм. Оснастку нагревают до 215,

6oС (420oF). Расплавленный поликарбонат при температуре 287,8oС (550oF) наливали на никелевую оснастку под давлением

приблизительно от 1,03•107 до 1,38•108 Паскалей (1500-2000 фунтов/кв.дюйм) в течение приблизительно 0,7 секунд, чтобы скопировать микрокубические углубления.

Одновременно с заполнением кубических

углублений поверх оснастки разместили дополнительное количество поликарбоната в сплошном краевом слое толщиной приблизительно 86 мкм. Предварительно

экструдированную пленку толщиной 64 мкм из

алифатического сложного полиэфируретана (MORTHANEтм PN03-214, компания Morton International, Seabrook, New Hampshire) наслоили на верхнюю

поверхность сплошного поликарбонатного краевого

слоя при температуре этой поверхности приблизительно 190oС (375oF). Этот алифатический сложный полиэфируретана защитили с помощью

пленки из полиэфиртерефталата (ПЭТ) толщиной 61

мкм. Никелевую оснастку вместе с поликарбонатом и слоем полиуретана охладили воздухом при комнатной температуре в течение приблизительно 18 секунд до

температуры 71-88oС (160-190o

F), позволяя слоистому материалу затвердеть с образованием микроструктурированного элемента. Затем этот элемент, который имел плоскую первую сторону

и множество элементов, выполненных в виде уголков

куба, на второй стороне, извлекали из никелевой оснастки.

Уплотнительный элемент получили следующим образом. Экструдировали смесь сложного алифатического полиэфируретана (MORTHANEтм PN03-214) и 40% сложного ароматического полиэфируретана (содержащего 50% сложного ароматического полиэфируретана (ESTANEтм 58810 фирмы B.F. Goodrich Co., Cleveland, Ohio) и 50% диоксида титана, предварительно примешанного с помощью двухшнекового экструдера и гранулированного. Одну сторону уплотнительного элемента защитили с помощью пленки из ПЭТ толщиной 51 мкм.

Затем микроструктурированный и уплотнительный элементы подали с приблизительно одинаковой скоростью в зазор между валиком для тиснения и резиновым валиком, имеющими твердомер 75 Shore A. Рисунок тиснения на стальном валике имел конфигурацию прямоугольников размерами 0,86 см•2,54 см (0,34•1 дюйм).

Пленка из ПЭТ микроструктурированного элемента контактировала с резиновым валиком при открытой стороне с элементами, выполненными в виде уголков куба. Пленка из ПЭТ уплотнительного элемента контактировала со стальным валиком для тиснения при открытом уплотнительном элементе (то есть, реализуется обратно-поверхностное соединение). Стальной валик для тиснения нагрели до 216oС (420o F). Валики вращались со скоростью 1,52 м/мин, а усилие на зазоре составляло 43 Н/см. По мере прохождения элементов через зазор образуются соединения между уплотнительным элементом и элементами, выполненными в виде уголков куба, микроструктурированного элемента. Обе защитные пленки из ПЭТ затем удалили. На сторону уплотнительного элемента, не связанную с микроструктурированным элементом, нанесли слой толщиной 63 мкм (0,0025 дюйма) склеивающего при надавливании клея на основе синтетической смолы с повышенной липкостью.

Полученный возвратно-отражающий листовой материал имел по существу гладкую микроструктурированную верхнюю поверхность. Этот листовой материал нанесли вручную на устройство для регулировки уличного движения, такого как тумба, описанное в патенте США 5026204 (Kulp et al.). Тумбы из полиэтилена низкой плотности (Traffic Devices Inc., San Clemente, California) имеют высоту приблизительно 130 см и 5 отформованных за одно целое конических колец, каждое из которых немного больше следующего. Основание тумбы получили формованием отдельно.

Тумбы поместили на стержень, вращающийся со скоростью 1,52 м/мин (0,5 об/мин). Их нагрели до температуры поверхности 49oС (120oF). Это нагревание имитирует рабочие условия, которые используются рядом производителей, осуществляющих нанесение возвратно-отражающего листового материала, после обработки валов пламенем. Сразу после нагревания на тумбы вручную нанесли листовые материалы.

По мере охлаждения тумб до комнатной температуры (приблизительно 21oС или 70oF) листовой материал отрывался от тумбы. Предполагается, что поскольку листовой материал имел ровный микроструктурированный элемент, один из видов его реакции на сжатие материала тумбы, заключался во вспучивании и отрыве от основы и образовании таким образом морщин.

Следовательно, влага и грязь могут накапливаться на участках за этими морщинами, что приводит к уменьшению яркости. Эти морщины могут стать участками, на которых листовой материал отслаивается от валов.

Пример 2

Микроструктурированный и

уплотнительный элементы получили в

соответствии с Примером 1, за исключением следующего.

Пленка из ПЭТ микроструктурированного элемента контактировала со стальным валиком для тиснения при открытой стороне с элементами, выполненными в виде уголков куба, (передне-поверхностное скрепление). Пленка из ПЭТ уплотнительного элемента контактировала с резиновым валиком при открытом уплотнительном элементе, как это показано на фиг.4. Стальной валик для тиснения нагревали до 243oС (470oF). Валики вращались со скоростью 1,52 м/мин и усилие на зазоре составляет 86 Н/см для получения соединений между уголками в виде куба и открытым уплотнительным элементом. Обе пленки из ПЭТ затем удалили. На сторону уплотнительного элемента, не связанную с микроструктурированным элементом, нанесли слой толщиной 63 мкм склеивающего при надавливании клея на основе синтетической смолы с повышенной липкостью.

Полученный возвратно-отражающий листовой материал имел по существу микроструктурированный элемент с компенсатором в виде закрытой ячейки или изогнутый. Листовой материал наносят слоем на тумбу, описанную в Примере 1. При охлаждении тумбы до комнатной температуры (приблизительно 21oС) листовой материал остался прикрепленным к поверхности тумбы. Предполагается, что закрытые ячейки изменили форму и выгнулись дугой, чтобы приспособиться к сжатию тумбы.

Для определения увеличения кривизны определяли размеры ячеек. Измеряют два размера: высоту закрытых ячеек и основание закрытых ячеек. За основание принимали длину одной из сторон многоугольника. Высота представляла собой расстояние от средней точки основания до вершины микроструктурированного элемента.

В таблице "нормальное состояние" относится к листовому материалу данного примера после нанесения клея; "состояние сжатия" относится к листовому материалу, нанесенному на тумбу, температура которой изменилась от 49 до 4oС (от 120 до 40oF). Как видно из таблицы, отношение высоты к основанию увеличивается приблизительно в два раза при переходе листового материала от нормального состояния к состоянию сжатия в ответ на сжатие материала тумбы в результате изменения температуры.

Настоящее изобретение может иметь различные модификации и альтернативные примеры без отступления от его сути и объема. Таким образом, необходимо помнить, что это изобретение не ограничено приведенным выше описанием, а должно быть ограничено представленной формулой изобретения и ее эквивалентами.

Реферат

Изобретение относится к устройствам, применяемым для обустройства дорожных покрытий. Сущность изобретения: материал 10 содержит микроструктурированный возвратно-отражающий элемент 11 с множеством элементов в виде уголков куба, выступающих из первой 26 стороны основания, которая скреплена с уплотнительным 24 элементом. Материал 10 выполнен с возможностью удлинения до 3% с минимальным искажением элементов в виде уголков куба и изменения между нормальным состоянием, при котором микроструктурированный элемент 11 изогнут и по существу параллелен уплотнительному элементу 24, и сжатым состоянием, при котором микроструктурированный элемент 11 изогнут дугой, а уплотнительный 24 элемент является по существу плоским. Способ заключается в подаче микроструктурированного 11 и уплотнительного 24 элементов с одинаковой скоростью так, что уплотнительный 24 элемент не растянут, а элементы в виде уголков куба обращены к уплотнительному 24 элементу, и скреплении первой 26 стороны основания и уплотнительного 24 элемента друг с другом с образованием закрытых ячеек 17, каждая из которых содержит изогнутый микроструктурированный 11 элемент. Изобретение улучшает эксплуатационные свойства разделительных полос. 3 с. и 3 з.п. ф-лы, 4 ил., 1 табл.

Формула

(i) нормальным состоянием, при котором микроструктурированный элемент изогнут и по существу параллелен уплотнительному элементу, и

(ii) сжатым состоянием, при котором микроструктурированный элемент изогнут дугой, а уплотнительный элемент является по существу плоским.

Комментарии