Отражательный лист задней подсветки для жидких кристаллов - RU2166522C2

Код документа: RU2166522C2

Чертежи

Описание

Настоящее изобретение относится к отражательному листу, в частности к отражательному листу, окружающему люминесцентную лампу в виде прямой трубки, расположенную вдоль края световодной пластины в устройстве задней подсветки краевого типа, одному из устройств задней подсветки жидкокристаллических индикаторных панелей, и к отражательному листу, размещенному на оборотной стороне световодной пластины.

Существующий уровень техники

В устройстве задней подсветки краевого типа, одном из устройств задней подсветки жидкокристаллических

индикаторных панелей, люминесцентная лампа в виде прямой трубки располагается вдоль края световодной пластины. Часть испускаемого люминесцентной лампой света направляется непосредственно на

световодную пластину, а оставшаяся часть отражается отражательным листом, расположенным так, чтобы он окружал лампу, и затем попадает в световодную пластину. Свет, направляемый к световодной пластине,

отражается светорассеивающим слоем, выполненным посредством точечной печати на оборотной стороне световодной пластины, после чего испускается с поверхности световодной пластины (освещающей

поверхности). С другой стороны, свет, направленный на оборотную сторону световодной пластины между светорассеивающими слоями, отражается отражательным листом, расположенным на оборотной стороне

световодной пластины. Светорассеивающий слой обычно выполняют из белого красителя, в котором по желанию диспергированы стеклянные шарики.

На настоящий момент был выдвинут целый ряд предложений светорассеивающему слою как средству повышения яркости освещающей поверхности. В опубликованной акцептованной японской заявке (Кококу) N 4-66519 описан светорассеивающий слой, содержащий мелкие ячейки, сформированные вспениванием, или светорассеивающий слой, выполненный методом трафаретной печати порошка из пластмассовых полых шариков. В выложенной японской заявке на патент (Кокай) N 4-76593 описан светорассеивающий слой, выполненный методом трафаретной печати из полых полимерных шариков диаметром от 0,1 до 20 мкм из полиакрилата. В выложенной японской заявке (Кокай) N 5-273552 описан светорассеивающий слой, полученный методом трафаретной печати мелких прозрачных шариков или отражающих шариков, содержащих белую краску. В выложенной японской заявке (Кокай) N 5-303017 описан светорассеивающий слой, полученный путем смешивания акрилового связующего со сверхмелкими частицами оксида титана, покрытыми органическим люминесцентным материалом для приготовления красителя и формирования точечного рисунка путем нанесения красителя методом трафаретной печати. В выложенной японской заявке (Кокай) N 6-94923 описан светорассеивающий слой, выполненный путем нанесения вспениваемого покрытия и формирования мелких ячеек.

Все перечисленные выше средства повышения яркости предусматривают использование светорассеивающего слоя на оборотной стороне световодной пластины, полученного методом трафаретной печати или подобными методами, но едва ли предпринимались попытки повысить яркость за счет усовершенствования компонентов, образующих устройство задней подсветки. Для того, чтобы повысить яркость, в некоторых случаях в качестве отражательного листа, окружающего люминесцентную лампу, используют полиэфирную пленку с серебряным покрытием. Однако при применении этого типа отражательного листа возникают такие проблемы, как утечка из люминесцентной лампы тока высокой частоты, что ведет к повышению потребления энергии. В последнее время в качестве отражательного листа используют белую пленку из сложного полиэфира толщиной 75 мкм или подобный ей материал. Кроме того, на оборотной стороне световодной пластины используется белая пленка толщиной 188 мкм из вспененного сложного полиэфира. В изобретениях, описанных в перечисленных патентных документах, используется также белая пленка вспененного сложного полиэфира. Белая пленка из вспененного сложного полиэфира обладает меньшей отражательной способностью, чем пленка из сложного полиэфира с серебряным покрытием, что ведет к снижению яркости приблизительно на 10% и более в случае применения этой пленки в устройстве задней подсветки.

По этой причине, как показано на фиг. 2, был разработан и использован усовершенствованный отражательный лист с повышенной яркостью (RW75C, изготавливаемый компанией Kimoto Co., Ltd), состоящий из белой пленки 5 толщиной 75 мкм из вспененного сложного полиэфира вышеописанного типа, белого красочного покрытия 6, нанесенного на оборотную сторону полиэфирной пленки, и отражательного слоя 7, выполненного из сульфата бария и акрилового связующего. Однако улучшение яркости этого отражательного листа по сравнению с яркостью обычного отражательного листа оказалось неудовлетворительным, всего 3-5%.

В последние годы технике потребовалось уменьшение толщины жидкокристаллических панелей, ведущее к уменьшению диаметра люминесцентных ламп. Применявшаяся до настоящего момента пленка толщиной 75 мкм из вспененного сложного полиэфира имеет недостаток, заключающийся в том, что когда такая пленка устанавливается в устройство задней подсветки так, чтобы окружать люминесцентную лампу, из-за слишком большой жесткости пленки эффективность работы настолько низка, что производительность не может быть повышена. Кроме того, при использовании пленки из вспененного сложного полиэфира часто возникает проблема, связанная с выталкиванием ее из стыков в корпусе жидкокристаллической панели, что создает зазор, через который проходит свет. Это ведет к уменьшению яркости. С другой стороны, уменьшение толщины белой вспененной полиэфирной пленки с целью снижения ее жесткости создает проблему, заключающуюся в том, что яркость снижается с уменьшением толщины пленки.

Задачи изобретения

В силу перечисленных причин в технике желательно разработать отражательный лист,

обладающий высокой

отражательной способностью и низкой жесткостью, чтобы обеспечить экран, имеющий повышенную яркость. Целью настоящего изобретения является создание такого отражательного листа.

Средства

решения задач

Настоящее изобретение обеспечивает отражательный лист, содержащий пленочную основу, такую как сложный полиэфир, и нанесенное на одну сторону основы

отражательное окрашенное

покрытие, состоящее из смеси полимерного связующего, представляющего собой сополимер (мет)акрилатов (термин "метакрилат" относится к акрилату или метакрилату; то же самое

далее по тексту) с частицами

в виде полых микросфер.

Диаметр частицы в виде полой микросферы может составлять приблизительно 0,05-10 мкм. Если диаметр частицы меньше 0,05 мкм, трудно получить такую микросферу путем эмульсионной полимеризации. Даже если эту микросферу можно было получить, способность к рассеиванию света оказывается низкой, что ведет к понижению яркости. Если диаметр частицы превышает 10 мкм, способность к рассеиванию света снижается, за исключением случая, когда внутри частицы имеется несколько маленьких полостей, т.е. когда полое пространство представляет собой единую сферическую поверхность. Отношение внутреннего диаметра полой частицы к ее внешнему диаметру составляет предпочтительно 0,2-0,9. Если это отношение меньше 0,2, доля полости внутри частицы в виде полой микросферы после формирования слоя отражающего покрытия (далее именуется "отражательный слой") становится очень низкой, что ведет к снижению яркости. С другой стороны, когда эта доля превышает 0,90, прочность частицы в виде полой микросферы становится настолько низкой, что частица после высушивания не может сохранить свою сферическую форму и дробится или слипается, что также ведет к снижению яркости.

Частица в виде полой микросферы может быть изготовлена из органического или неорганического материала. Примером частицы в виде полой микросферы из неорганического материала служит стеклянная микросфера. Однако частицу в виде полой микросферы изготавливают предпочтительно из органического материала, поскольку из неорганического материала трудно получить частицы в виде полых микросфер указанного выше диаметра. Полую микросферу из органического материала можно изготовить путем эмульсионной полимеризации или суспензионной полимеризации акрилового мономера или стиролового мономера. Вопросы, относящиеся к производству частицы в виде полой микросферы из органических материалов, известны и описаны, например, в выложенной японской заявке (Кокай) N 62-127336 и акцептованной японской заявке (Кококу) N 3-9124.

Соотношение в смеси полых микросфер и связующего, состоящего из сополимера (мет)акрилатов, также влияет на яркость. Количество добавляемых частиц в виде полых микросфер предпочтительно составляет от 20 до 800 мас.ч., более предпочтительно от 100 до 300 мас.ч. на 100 мас.ч. связующего. При добавлении частиц в количестве менее 20 мас.ч. яркость снижается, а при количестве частиц более 800 мас.ч. способность отражательного красителя к формированию слоя становится настолько низкой, что полученное отражательное красочное покрытие оказывается очень хрупким.

Предпочтительно применяемое в настоящем изобретении связующее обладает высокой прозрачностью и может сохранять свои оптические свойства даже после длительного использования. Этим требованиям отвечает (мет)акрилат. Конкретными примерами сополимера (мет)акрилатов могут служить сополимер (мет)акрилата и (мет)акрилового эфира, сополимер (мет)акрилата, (мет)акрилового эфира и стирола и привитый кремнийорганическим соединением сополимер (мет)акрилового эфира. Среди этих полимеров предпочтительным является полимер, обладающий средним коэффициентом пропускания света не менее 80% в диапазоне длин волн от 400 до 800 нм при измерении на пленке толщиной 50 мкм при температуре 23oC. Если коэффициент пропускания меньше 80%, яркость становится недопустимо низкой. Температура стеклования (Tg) полимера находится предпочтительно в диапазоне от -75 до 30oC. Если сополимер (мет)акрилата имеет Tg менее -75oC, сила сцепления становится недостаточной. В результате поверхность отражательного слоя становится липкой, что делает вероятным загрязнение отражательного слоя. С другой стороны, когда Tg превышает 30oC, теряется адгезия отражательного слоя, что вызывает легкое растрескивание отражательного слоя или расслаивание при изгибании отражательного листа.

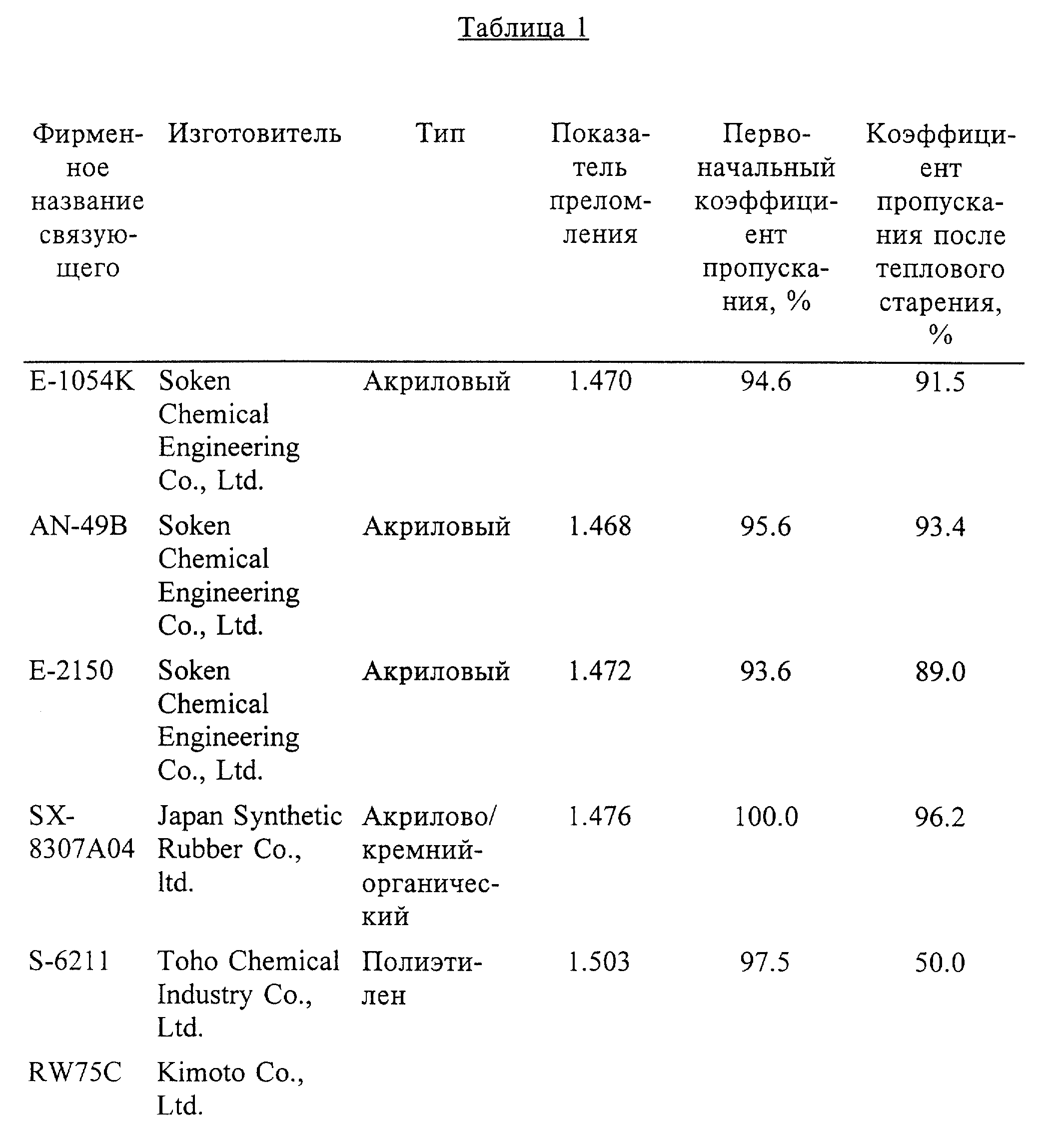

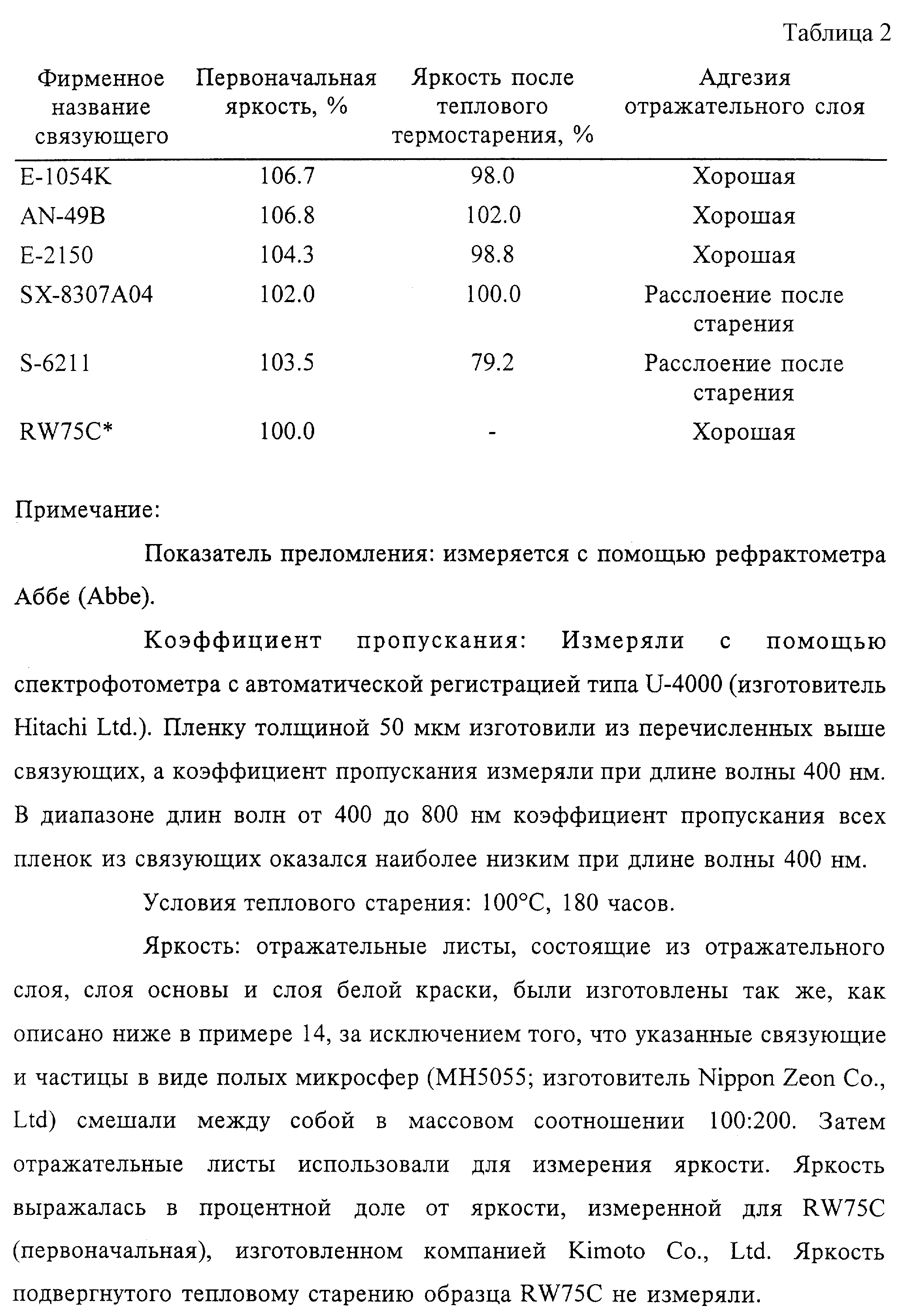

Коэффициент пропускания связующего оказывает на яркость большее влияние, чем показатель преломления, а коэффициент пропускания после старения имеет особое значение. Если коэффициент пропускания связующего после теплового старения снижается, несмотря на то, что первоначально был достигнут высокий коэффициент пропускания, яркость заметно снижается после использования в течение длительного периода времени. Наряду с яркостью важное значение имеют такие свойства связующего, как способность к формированию слоя и адгезия к основе. Если эти свойства неудовлетворительны, появляется возможность возникновения серьезной проблемы, связанной с расслаиванием слоя после применения в течение длительного периода. Результаты оценки связующих приведены в табл. 1. Данные, приведенные в табл. 1 и 2, получены в результате однократных измерений.

В указанном выше испытании отражательный лист, изготовленный с использованием SX-8307A04, дал нарастание расслоения после теплового старения. Эту проблему можно решить путем предварительной обработки и т.п.

Отражательный лист можно изготовить способом, предусматривающим операции нанесения на основу текучей отражающей краски, которая содержит смесь водной дисперсии частиц в виде полых микросфер с водным акриловым связующим, и высушивания полученного покрытия. Нанесение на основу текучей отражающей краски включает нанесение покрытия и распыление. Температура при сушке составляет от 90oC или выше до температуры ниже температуры плавления или размягчения основы. Отражающую краску можно изготовить путем дисперсии выпускаемых промышленностью частиц в виде полых микросфер в форме порошка в растворителе с последующим введением в дисперсию связующего. Смешивание водной дисперсии с водным акриловым связующим с точки зрения производительности считается предпочтительным, поскольку отражающую краску можно приготовить простым способом и с низкими затратами. Толщина слоя отражающей краски после высушивания составляет предпочтительно от 10 до 100 мкм. При толщине меньше 10 мкм яркость низка. С другой стороны, при толщине свыше 100 мкм проявляются такие проблемы, связанные с покрытием, как растрескивание поверхности конечного красочного покрытия и снижение скорости процесса покрытия. При использовании водной отражающей краски температура при сушке должна составлять 100oC или более и в то же время должна быть обеспечена стабильность размеров. По этой причине в данном случае предпочтительным является использование в качестве основы пленки из сложного полиэфира или белой пленки из вспененного сложного полиэфира.

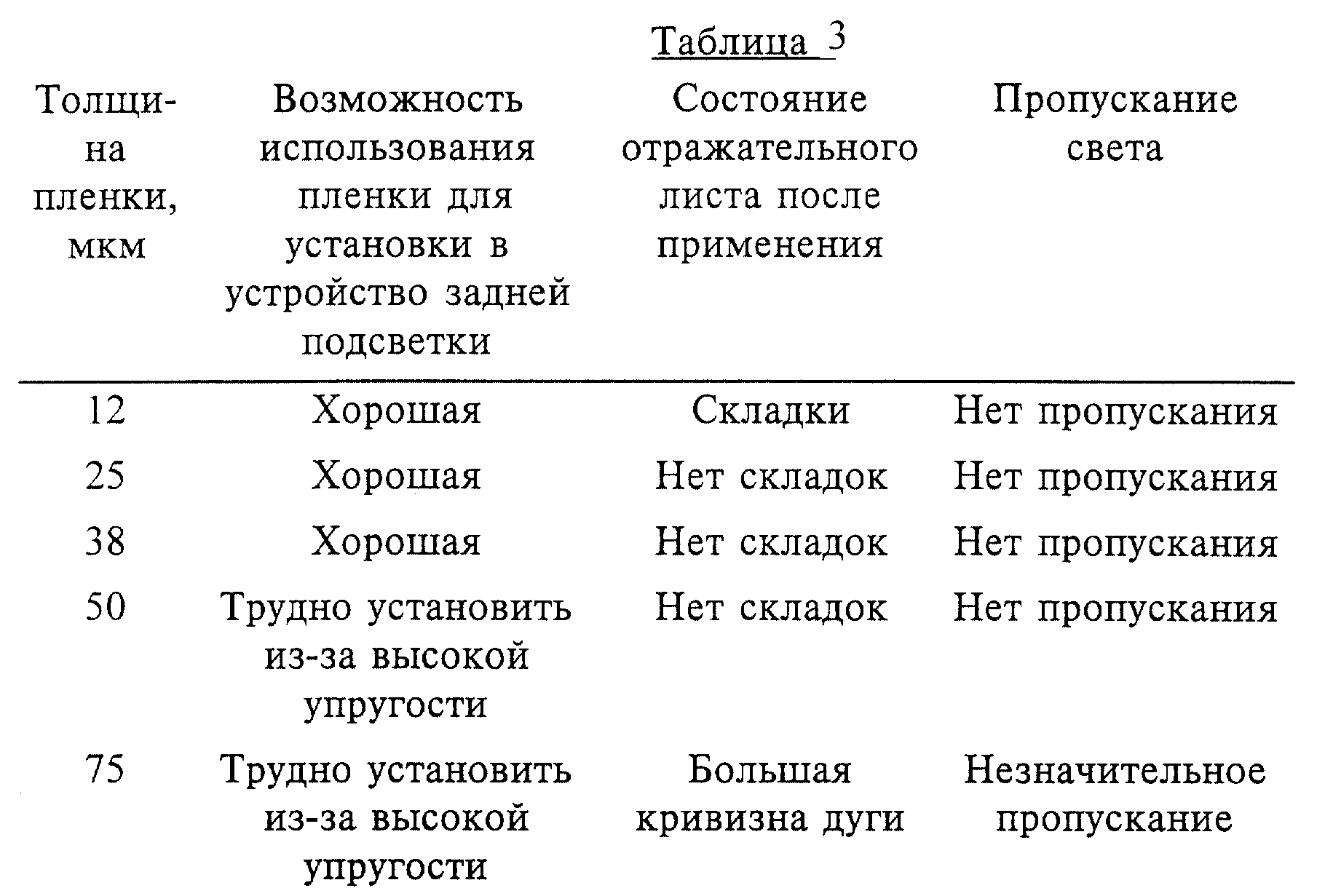

Примерами пленок, которые можно использовать в качестве основы, служат пленки из ориентированного полипропилена, сложного полиэфира, нейлона, поликарбоната, полисульфона, полиэфирсульфона, полиэфирэфиркетона, полифенилсульфида, полиаллилата, полиэтиленнафталата, сополимер простого и сложного полиэфиров и поливинилхлорида, акриловая пленка и пленка из полиметилтерпеновой смолы. Как указано выше, толщина этих пленок составляет предпочтительно менее 75 мкм. Если толщина пленки не меньше 75 мкм, то возможность ее использования при установке в устройство задней подсветки таким образом, чтобы она окружала люминесцентную лампу, настолько низка, что производительность не может быть повышена. Кроме того, в этом случае часто возникает дополнительная проблема, когда отражательный лист, окружающий люминесцентную лампу в устройстве задней подсветки, охватывает ее не полностью, в результате чего происходит пропускание света, ведущее к понижению яркости. С другой стороны, в случае слишком тонкой пленки, упругость пленки оказывается настолько низкой, что на отражательном листе образуются складки, когда его вставляют в устройство задней подсветки, что делает невозможным расположение отражательного листа точно по дуге при установке в устройство задней подсветки с охватом люминесцентной лампы. Это ведет к снижению яркости. По этой причине толщина пленки из сложного полиэфира предпочтительно составляет от 25 до 50 мкм. Эффективность использования отражательных листов с различной толщиной пленки из сложного полиэфира показана в табл. 3.

Белая краска, содержащая оксид титана, обладающий высокой светонепроницаемостью, может быть нанесена на отражательный лист на расстоянии от отражательного слоя или между основой и отражательным слоем. Применение такого белого светонепроницаемого слоя препятствует пропусканию света и способствует повышению яркости. На фиг. 1 показано поперечное сечение примера осуществления настоящего изобретения. На этой фигуре позицией 1 обозначена основа, позицией 2 - слой покрытия из отражающей краски и позицией 3 - слой белой пасты.

Яркость можно также улучшить путем включения белого неорганического пигмента или стеклянных полых микросфер относительно большого диаметра (в настоящее время затруднено изготовление полой стеклянной микросферы диаметром меньше 10 мкм) в качестве третьего компонента в отражающую краску. Примерами неорганического белого пигмента служат оксид титана, сульфид цинка, сульфат бария, силикат алюминия и акриловые шарики, содержащие оксид титана. Включение в отражающую краску оксида титана, оксида цинка или подобных им из числа неорганических белых пигментов может обеспечить большую яркость даже при отсутствии светонепроницаемого слоя.

Существует также возможность дополнительного нанесения на отражательный слой отражательного листа отражающей краски, содержащей сополимер (мет)акрилата с включенным в него неорганическим белым пигментом. В таком случае поверхностную прочность можно увеличить без ущерба для яркости путем нанесения на отражательный слой отражательной краски, приготовленной смешиванием 100 мас. ч. полиакрилата, обладающего хорошей способностью формирования слоя и высоким коэффициентом пропускания, приблизительно со 100 мас. ч. неорганического белого пигмента, с целью формирования слоя толщиной от 1 до 10 мкм (называемого "верхним покрытием").

Поскольку отражательный лист размещают таким образом, чтобы окружить люминесцентную лампу, лист портится под влиянием инфракрасного и теплового излучения люминесцентной лампы, что согласно условиям использования листа снижает оптические характеристики и, в особенности, яркость. Во избежание этих неприятностей желательно добавить в отражательный лист от 0,01 до 5 мас. % антиокислителя, поглотителя ультрафиолетового (УФ) света или стабилизатора УФ-света. Примерами антиокислителей могут служить 2,4-бис[(октилтио)метил] -о-крезол, изооктил-3-(3, 5-ди-т-бутил-4-гидроксифенил)пропионат и др. Примерами поглотителя УФ-света являются метил-3-[3-т-бутил-5-(2H-бензотриазол-2- ил)-4-гидроксифенил]пропионат-полиэтиленгликоль, производная гидроксифенилбензотриазола и т.п. Примерами стабилизатора УФ-света являются би(2,2,6, 6-тетраметил-4-пиперидил)себакат, би(2,2,6,6-пентаметил-4-пиперидил)себакат и т.п. Все они могут использоваться по отдельности или в смеси. Повышению устойчивости отражательного листа к атмосферным воздействиям может также способствовать добавление поглотителя УФ-света или органического наполнителя, обладающего способностью защиты от воздействия УФ-света.

Поскольку главной причиной ухудшения свойств под воздействием УФ-света является наличие частиц в виде полых микросфер, содержащих стирол, устойчивость отражательного листа по отношению к атмосферным воздействиям можно повысить за счет замены неорганическим наполнителем частицы в виде полых микросфер.

Примеры

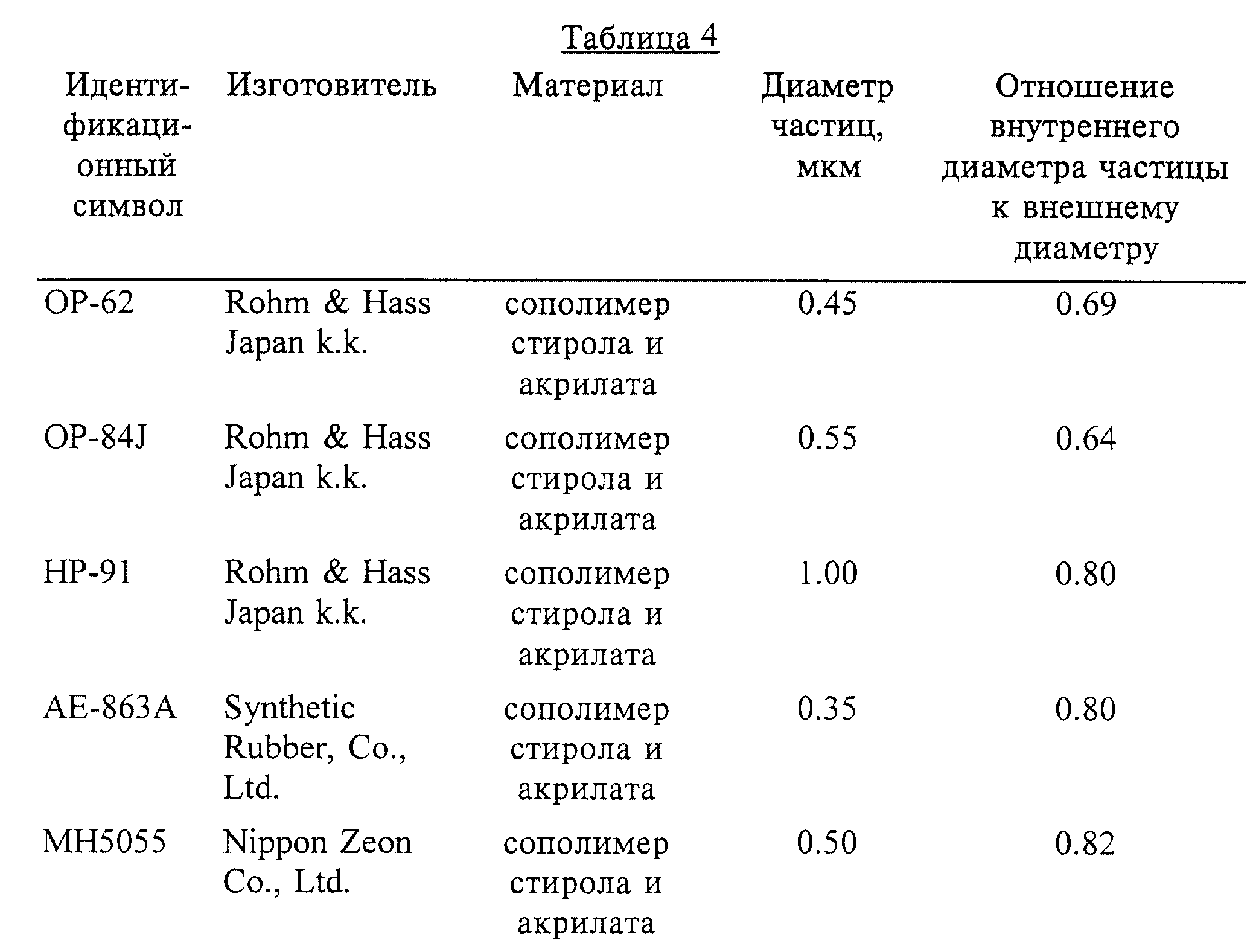

Вопросы, относящиеся к частицам в виде полых микросфер, применяемым в отражающих

красках, пояснены в следующих примерах и сравнительных примерах, в соответствии с сообщениями каждого изготовителя

(табл. 4).

В качестве связующего, используемого в отражающей краске, был применен SKDYNE (фирменное наименование) AN-49B, который является сополимером акриловых эфиров, выпускаемым компанией Soken Chemical Engineering Co., Ltd. Он имел Tg, равную -48oC, и средний коэффициент пропускания света 97% в диапазоне длин волн от 400 до 800 нм.

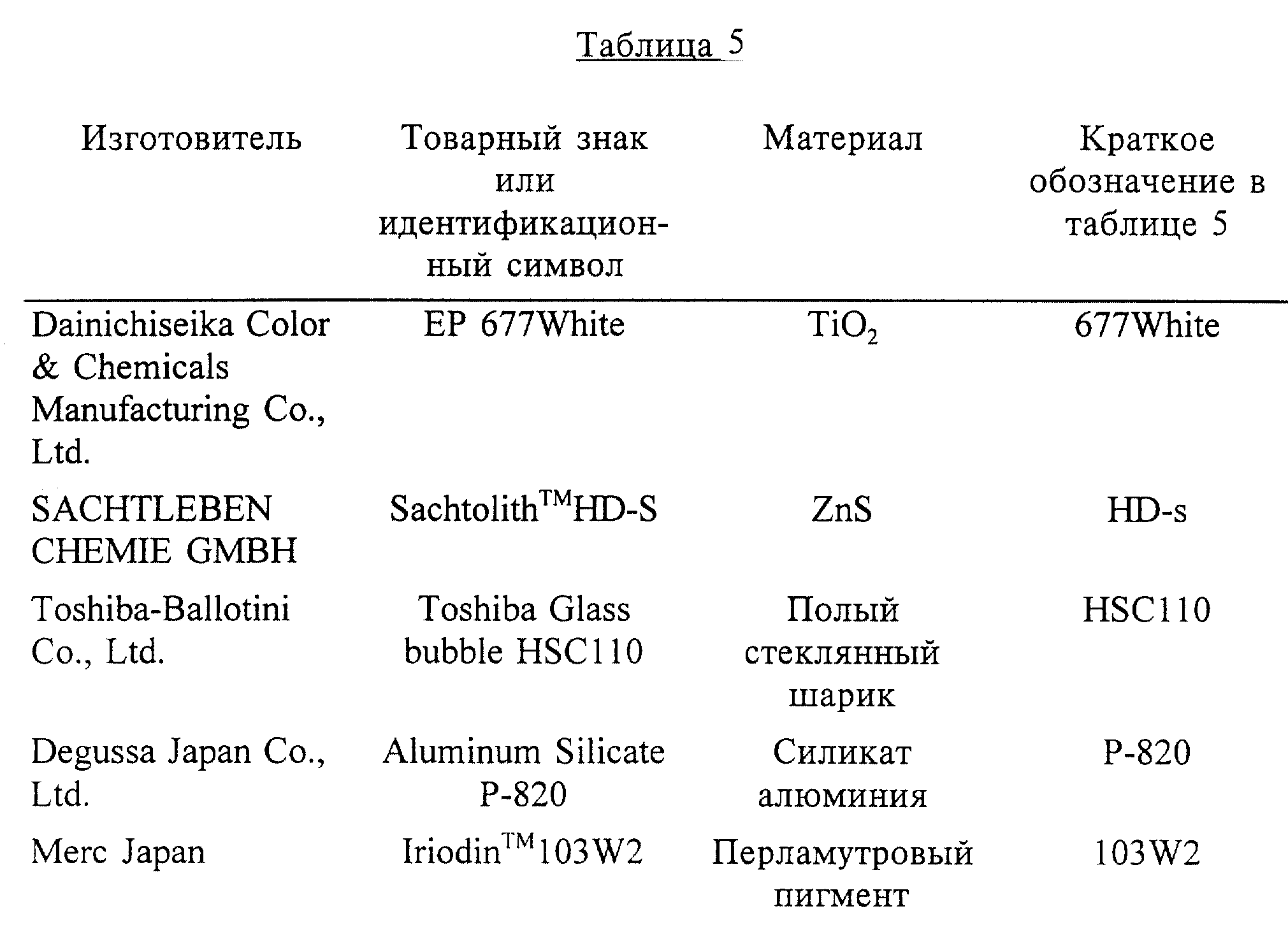

Вопросы, относящиеся к наполнителям, используемым в отражающей краске или верхнем покрытии, пояснены в следующих примерах и сравнительных примерах (табл. 5).

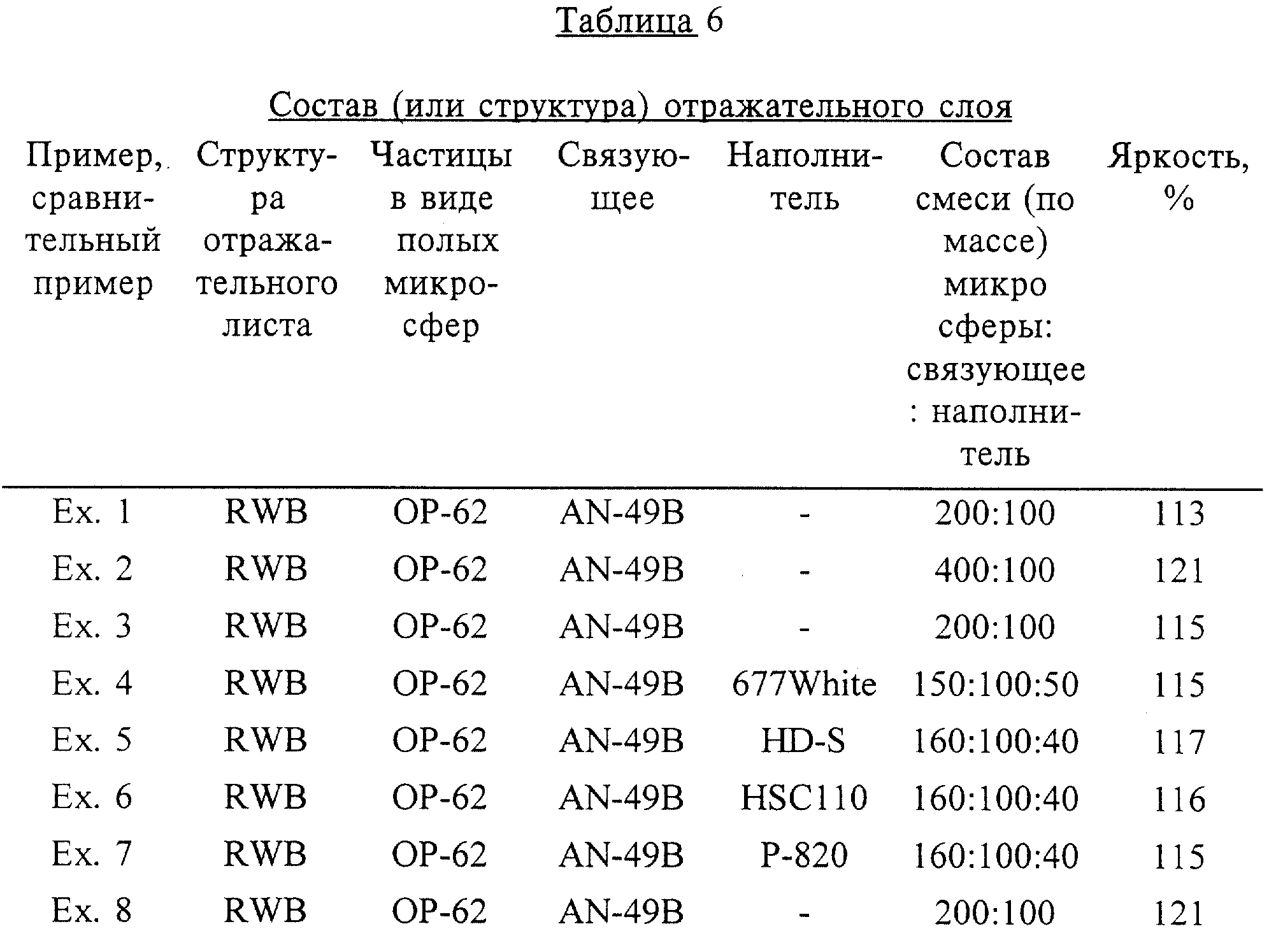

Примеры от 1 до 7

Белая

краска (смесь акрило/уретанового связующего с 50 мас.% LamicTM F-220HC White,

выпускаемого компанией Dainichiseika Color & Chemicals Manufacturing Co. , Ltd. (оксид титана)) была

нанесена на одну поверхность белой пленки из вспененного сложного полиэфира толщиной 36 мкм

(MELINEXTM 337, выпускаемой компанией ICI Co., Ltd.) (Примеры 1 и 2 и 4-7) или невспененной

прозрачной пленки из сложного полиэфира толщиной 36 мкм (пример 3), подвергнутой обработке для

облегчения сцепления. Толщина нанесенного слоя в пересчете на сухую массу составила 20 мкм. Полученное

покрытие подвергли сушке, изготовив таким образом белый лист. Отражающую краску, приготовленную

согласно химическому составу, указанному в табл. 4, нанесли на белый красочный слой белого слоя до

толщины, равной в пересчете на сухую массу 50 мкм, а полученное покрытие затем подвергли высушиванию,

чтобы изготовить отражательный лист. Полученный таким образом отражательный лист нарезали на

полоски шириной 20 мм и длиной 219 мм. Полосу прикрепили склеивающей при надавливании двусторонней клейкой

лентой шириной 2 мм (N 531, продукция Nitto Denko Corp. ) к световодной пластине (шириной

164 мм, длиной 219 мм, толщиной со стороны люминесцентной лампы 3,2 мм, толщиной с противоположной стороны 1,2

мм) так, чтобы окружить люминесцентную лампу диаметром 2,6 мм, расположенную на одном

краю световодной пластины, и затем вставили в устройство задней подсветки, а яркость измеряли яркомером LS-110,

выпускаемым компанией Minolta K. K. Аналогичным образом измерили яркость RW75C,

изготовленного компанией Kimoto Co., Ltd (сравнительный пример 1). Значение (в %) яркости образца по сравнению с

яркостью RW75C приведено в табл. 6.

Примеры 8-19

Каждая из

отражающих красок, перечисленных в табл. 6, была нанесена на поверхность такого же белого листа, который

использовался в примере 1 (примеры 8 и 10-19), или же на такой же прозрачный лист, который был

использован в примере 3 (пример 9) на удалении от слоя белой краски, до толщины, равной в пересчете на

сухую массу 50 мкм, а полученное покрытие затем подвергли сушке, чтобы изготовить отражательные

листы. У полученных таким образом отражательных листов яркость измерили таким же образом, как в примере

1. Значения относительной яркости приведены в табл. 6.

Примеры 20-22

Каждая из отражающих красок (связующее: сополимер акрилового сложного эфира с привитым кремнийорганическим

соединением (фирменное наименование: силиконо-акриловая эмульсия SX-8307 (A)04), Tg = 5oC, средний коэффициент пропускания света в диапазоне длин волн от 400 до 800 нм = 100%), содержащая

наполнители, перечисленные в табл. 6, была нанесена на слой отражательного покрытия

отражательного листа, приготовленного в примере 8, толщиной, равной в пересчете на сухую массу 5 мкм, а полученное

покрытие затем подвергли просушиванию, чтобы получить слой (называемый "верхнее

покрытие"), изготовив таким образом отражательный лист. У полученных таким образом отражательных листов яркость измерили

таким же образом, как в примере 1. Значения относительной яркости приведены в

табл. 6.

Сравнительный пример 1

У отражательного листа RW75C, выпускаемого компанией Kimoto Co.,

Ltd., яркость измерили таким же образом, как в примере 1. Полученные

результаты приведены в табл. 6. Этот отражательный лист относится к отражательным листам, выполненным из белой пленки из

вспененного сложного полиэфира толщиной 75 мкм, оборотная сторона которой

покрыта слоем краски, полученной путем смешивания TiO2 и уретанового связующего, имеющим толщину 30 мкм, а

отражательная сторона которой покрыта отражательным слоем микронной толщины,

изготовленным из сульфата бария и акрилового связующего.

Сравнительный пример 2

Белая краска

(LamicTM F-220HC White, выпускаемая компанией Dainichiseika Color

& Chemicals Manufacturing Co., Ltd.) (оксид титана) была нанесена на поверхность белой полиэфирной пленки толщиной

36 мкм (MELINEXTM 337, изготовитель - компания ICI Co., Ltd.),

подвергнутой обработке для облегчения сцепления. Толщина нанесенного слоя в пересчете на сухую массу составила 20 мкм.

Полученное покрытие подвергли сушке, изготовив таким образом белый лист. Яркость

измерили таким же образом, как в примере 1 в случае, когда белый лист был расположен таким образом, что поверхность с

белой краской белого листа была обращена к люминесцентной лампе. Полученные

результаты приведены в табл. 6.

Сравнительные примеры 3 и 4

Каждую из отражающих красок,

перечисленных в табл. 6, нанесли на белый лист, полученный в сравнительном примере 2.

Толщина нанесенного слоя в пересчете на сухой материал составила 50 мкм. Полученное покрытие подвергли сушке,

изготовив таким образом белый лист. Яркость этого отражательного листа измерили таким же

образом, как в примере 1. Полученные результаты приведены в табл. 6.

Пример 23

Отражательный лист был получен способом, сходным с примером 8, за исключением того, что в

качестве стабилизатора УФ-света использовали 2,0 мас.ч. TINUVIN (зарегистрированный товарный знак) 765,

который выпускает фирма Nihon Ciba Giegy K.K. Когда его установили в устройство задней

подсветки и измерили яркость, она оказалась на 15% выше яркости RW75C, изготовленного компанией Kimoto Со. Далее

отражательный лист, полученный, как описано выше, и RW75C, выпускаемый компанией

Kimoto Co., установили каждый в устройство задней подсветки и оставили в печи на 230 часов при температуре 80oC. После этого извлекли только отражательные листы и установили их в новые

устройства задней подсветки соответственно. Яркость отражательного листа, полученного описанным выше способом,

снизилась на 3%. Однако она все равно на 12% превышала яркость RW75C, выпускаемого

компанией Kimoto Co. Ltd.

Эффект от изобретения

Настоящее изобретение может обеспечить

отражательный лист, позволяющий получить более высокую яркость устройства задней

подсветки при использовании более тонкой и менее жесткой пленки по сравнению с обычной пленкой толщиной 75 мкм из

вспененного сложного полиэфира, применяемой для установки вокруг прямой

люминесцентной лампы в устройство задней подсветки краевого типа, используемое среди устройств задней подсветки

жидкокристаллических индикаторных панелей.

Реферат

Изобретение может быть использовано при изготовлении устройств подсветки жидкокристаллических индикаторных панелей. Отражательный лист содержит пленочную основу с нанесенным на ее поверхность отражательным красочным покрытием. Покрытие состоит из смеси полимерного связующего-сополимера (мет)акрилатов с частицами в виде полых микросфер с диаметром 0,05-10 мкм, при отношении внутреннего и наружного диаметров 0,2-0,9. Соотношение полимер : частицы, мас. ч. - 100 : (20-800). Средний коэффициент пропускания сополимера (мет)акрилатов не менее 80% в диапазоне длин волн 400-800 нм, температура стеклования (-75)-30°С. Толщина покрытия 10-100 мкм. Покрытие может дополнительно содержать белый неорганический пигмент, например Ti02. Пигмент может быть нанесен на поверхность основы на удалении от отражательного покрытия. Покрытие получают нанесением смеси на пленочную основу с последующим высушиванием при температуре не менее 90°С . Температура не должна превышать температуру плавления или размягчения основы. Яркость отражательного слоя 113-121 отн.ед. 2 с. и 7 з.п. ф-лы, 2 ил., 6 табл.

Комментарии