Профилированная лопатка компрессора, имеющая двойной изгиб - RU2228461C2

Код документа: RU2228461C2

Чертежи

Описание

Настоящее изобретение относится к газотурбинным двигателям, в частности к компрессорам или вентиляторам, входящим в их состав.

В газотурбинном двигателе турбовентиляторного самолета во время работы давление воздуха повышается в вентиляторе и компрессоре. Воздух из вентилятора приводит в движение самолет в полете. Воздух, прокачиваемый через компрессор, смешивается с топливом в камере сгорания и воспламеняется для получения горячих газообразных продуктов сгорания, которые проходят через ступени турбины, отбирающие у них энергию для приведения в действие вентилятора и компрессора.

Типичный турбовентиляторный двигатель содержит многоступенчатый осевой компрессор, который последовательно нагнетает воздух, чтобы получить сжатый воздух для горения. Сжатый воздух по мере его сжатия рассеивается и замедляется. Поэтому профилированные лопатки компрессора должны иметь такую конфигурацию, которая бы уменьшала нежелательное разделение потока, отрицательно влияющее на границу срыва потока и производительность.

Что же касается газообразных продуктов сгорания, то они разгоняются через ступени турбины, и для повышения эффективности отбора энергии лопатки турбины имеют разные аэродинамические профили.

Основным аспектом конструкции компрессора является эффективность сжатия воздуха с достаточным запасом по срыву потока по всей границе режимов полета, включая взлет, полет на постоянном режиме и приземление.

Однако производительность компрессора и граница срыва потока обычно имеют обратное соотношение, и повышение производительности, как правило, приводит к снижению границы срыва потока. В отличие от менее требовательных коммерческих применений эти противоречивые требования границы срыва потока и производительности особенно ощутимы применительно к высокопроизводительным двигателям военного назначения, в которых требуется высокий уровень границы срыва потока, достигаемый обычно за счет производительности компрессора.

Повышение эффективности профилированных лопаток компрессора обеспечивается в основном посредством оптимизации распределения скоростей на стороне повышенного давления (лицевой) и стороне низкого давления (тыльной) лопатки. Однако в обычных конструкциях компрессора производительность, как правило, ограничена требованием обеспечения соответствующей границы срыва потока. Любое дополнительное повышение производительности обычно приводит к снижению границы срыва потока и наоборот дополнительное повышение границы срыва потока приводит к снижению производительности.

Высокую производительность обычно обеспечивают посредством уменьшения обтекаемой площади поверхности профилированных лопаток данной ступени, чтобы соответственно уменьшить гидравлическое сопротивление лопатки. Это обычно достигается посредством уменьшения массивности профилированной лопатки или концентрации профилированных лопаток на окружности диска рабочего колеса или увеличения отношения длины размаха к длине хорды лопатки.

Для заданной скорости рабочего колеса такое повышение производительности снижает границу срыва потока. Для обеспечения высоких уровней границы срыва потока можно использовать уровень массивности выше оптимального и/или отношения длин профиля ниже оптимальных в совокупности с конструированием профилированных лопаток под углами установки ниже оптимальных. Но при этом снижается производительность осевого компрессора.

Повышение границы срыва потока можно достичь посредством увеличения скорости рабочего колеса, но это в свою очередь снижает производительность из-за увеличения числа Маха воздушного потока, которое вызывает увеличение гидравлического сопротивления профилированной лопатки.

Кроме того, на лопатки компрессора действует напряжение под действием центробежных сил, которое зависит от аэродинамического профиля. Для обеспечения полезного срока службы лопатки необходимо ограничить пиковое напряжение, а это в свою очередь ограничивает возможность оптимизации аэродинамических характеристик.

Следовательно, в типичных конструкциях компрессоров обязательно заложен компромисс между производительностью и границей срыва потока, при котором отдается предпочтение одному в ущерб другому, и при этом дополнительно учитывается допустимое напряжение под действием центробежных сил.

Таким образом, чтобы улучшить характеристики компрессоpa газотурбинного двигателя, необходимо повысить как производительность компрессора, так и границу срыва потока, ограничив при этом напряжение, возникающее под действием центробежных сил.

Профилированная лопатка компрессора имеет стороны повышенного и низкого давления, простирающиеся от хвоста до вершины и между передней и задней кромками. Поперечные сечения имеют соответствующие хорды и линии изгиба. Для повышения эксплуатационных характеристик центры тяжести сечений выровнены вдоль оси укладки, имеющей двойной изгиб.

В дальнейшем изобретение поясняется подробным описанием предпочтительных примеров его воплощения со ссылками на прилагаемые чертежи, на которых

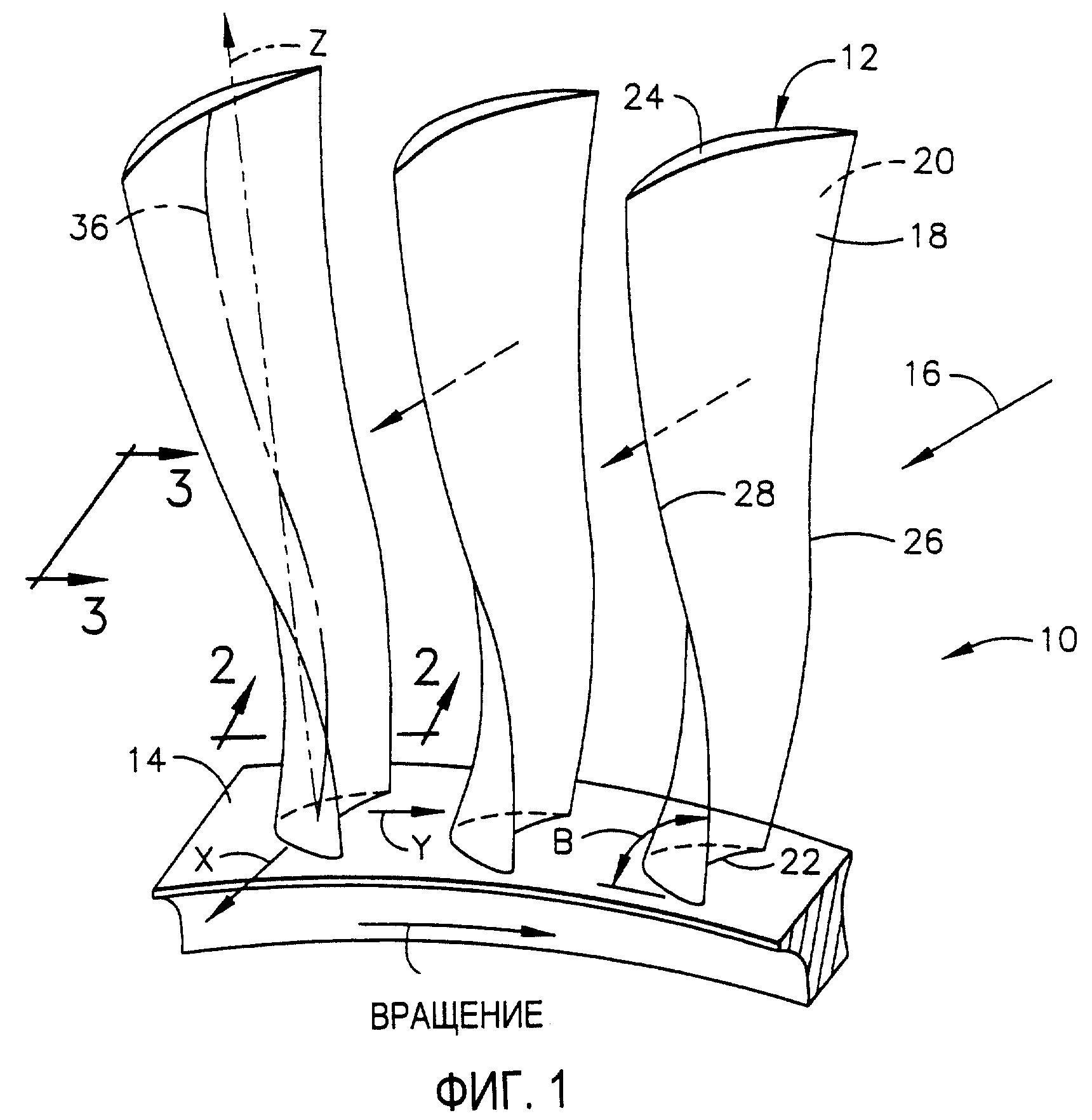

фиг.1 изображает изометрическую проекцию части ступени рабочего колеса компрессора газотурбинного двигателя, содержащей изогнутые профилированные лопатки, простирающиеся в радиальном направлении наружу от неразъемного рабочего колеса, согласно примерному варианту воплощения изобретения,

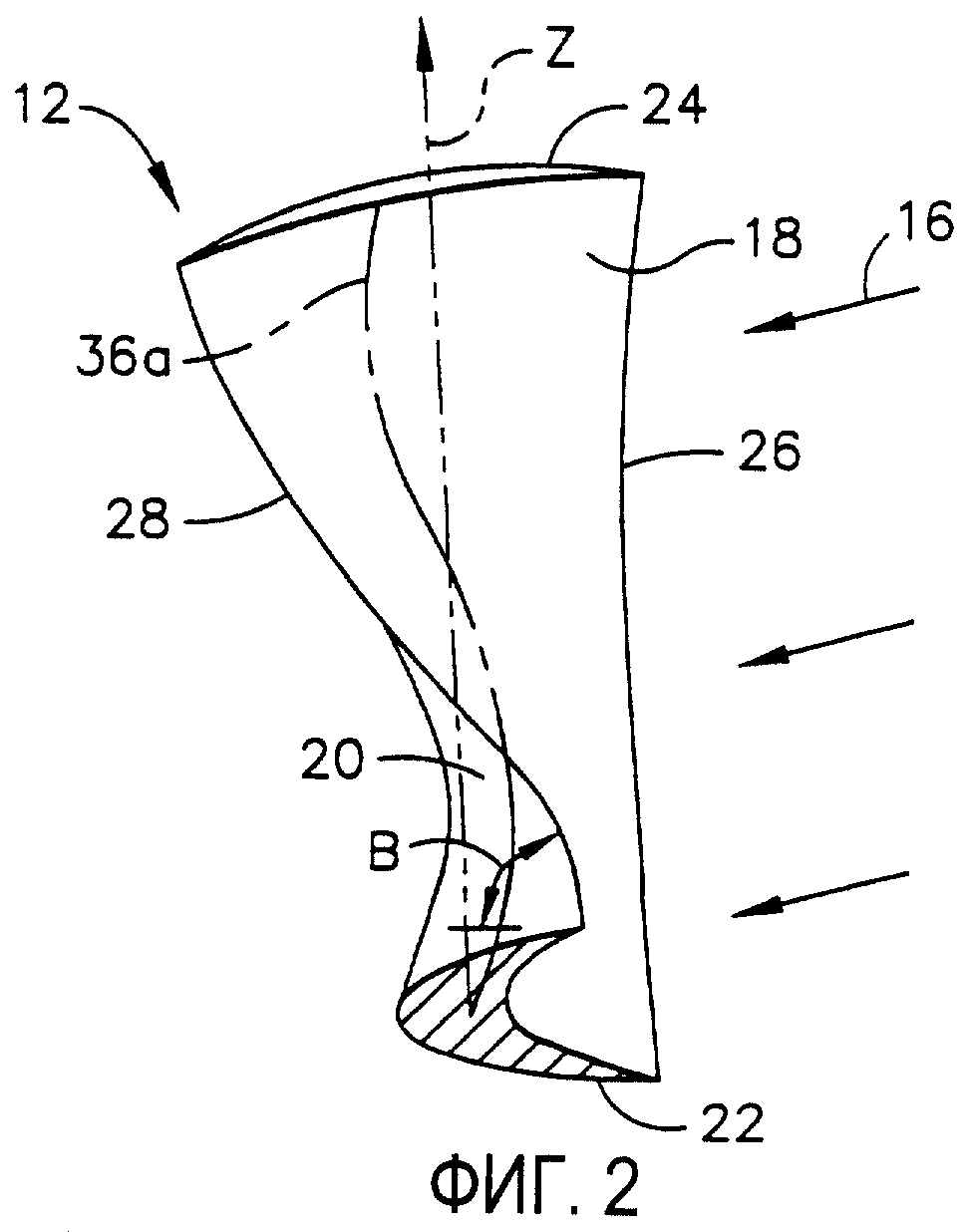

фиг.2 изображает изометрическую проекцию одной из профилированных лопаток, показанных на фиг.1, если смотреть сзади, и разрез по линии 2-2 в тангенциальной и радиальной плоскости,

фиг.3 изображает вид сбоку одной из профилированных лопаток, показанных на фиг.1, по линии 3-3, контурно спроецированной на аксиальную и радиальную плоскость,

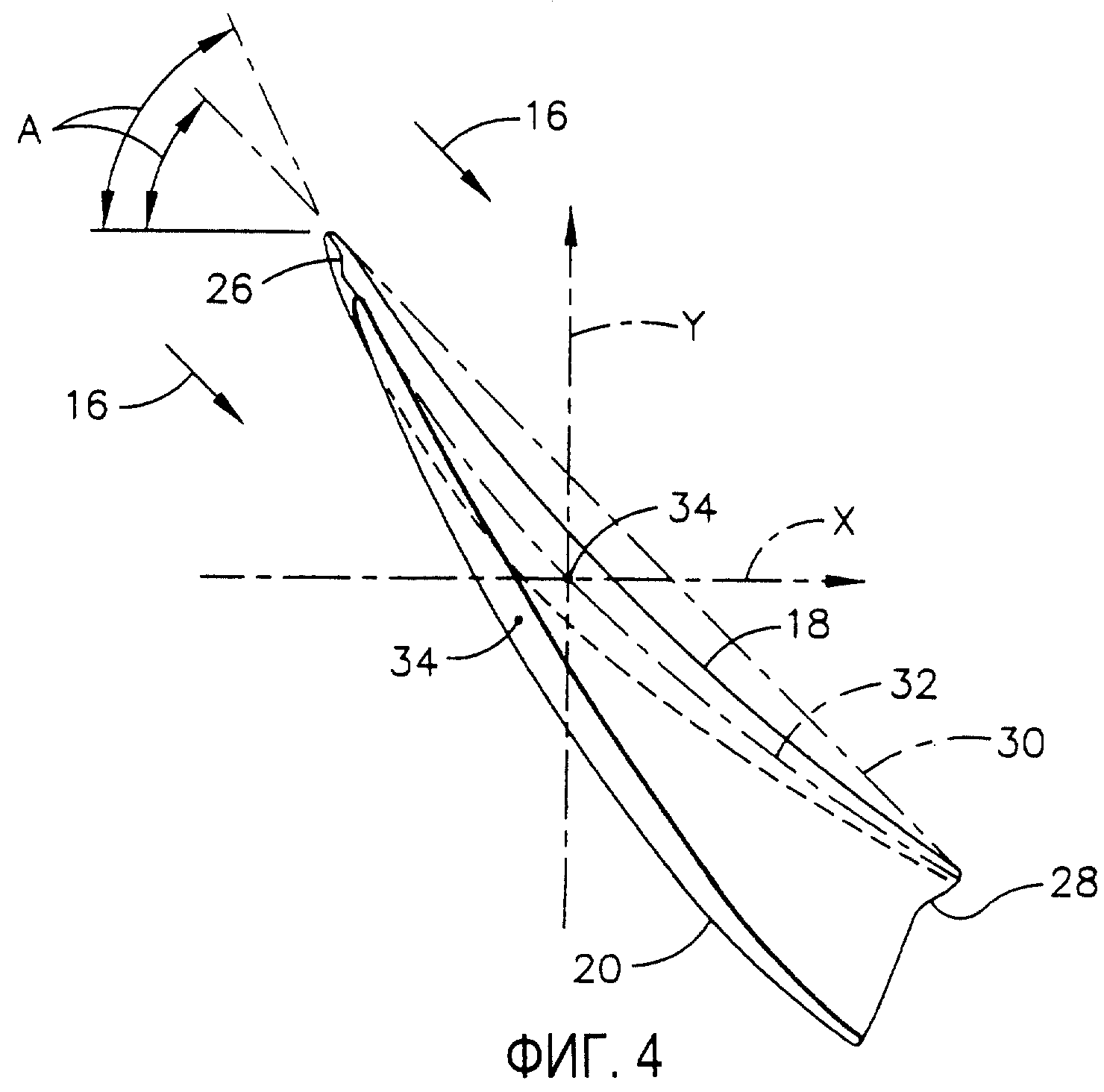

фиг.4 изображает вид сверху профилированной лопатки, изображенной на фиг.3, по линии 4-4,

фиг.5 графически изображает примерный вид тангенциальной оси укладки профилированной лопатки, изображенной на фиг.1-4, с двойным изгибом.

На фиг.1 изображена часть узла 10 кольцевого рабочего колеса, образующая одну ступень многоступенчатого осевого компрессора для газотурбинного двигателя. Этот узел содержит множество разнесенных по окружности лопастей или профилированных лопаток 12, простирающихся радиально наружу от периметра неразъемного диска 14 рабочего колеса, образующего монолитный единый узел. Этот узел может быть изготовлен с применением обычных операций фрезерования и электрохимической обработки.

Согласно другой известной конфигурации профилированные лопатки могут быть альтернативно изготовлены за одно целое с деталями в форме ласточкиного хвоста, чтобы их можно было разъемно устанавливать в соответствующих пазах в форме ласточкиного хвоста, выполненных по периметру отдельного диска рабочего колеса.

В работе этот узел вращается, например, по часовой стрелке, как показано на фиг.1, чтобы создавать избыточное давление воздуха 16 по мере его прохождения между смежными профилированными лопатками. Аэродинамический профиль лопаток выполнен таким образом, чтобы повышать эффективность сжатия воздуха, а также обеспечивать достаточно высокую границу срыва потока для улучшения эксплуатационных характеристик компрессора. Узел 10, изображенный на фиг.1, представляет только одну из нескольких ступеней лопаток рабочего колеса, которые могут быть выполнены в соответствии с настоящим изобретением, чтобы улучшить эксплуатационные характеристики компрессора за счет повышения как производительности, так и границы срыва потока при допустимых пределах напряжения под действием центробежных сил.

Невзирая на обычный компромисс между аэродинамическим качеством и границей срыва потока, современное программное обеспечение вычислительных машин позволяет решать трехмерные уравнения для вязкого потока для оценки эксплуатационных характеристик профилированной лопатки. Лопатки, полученные в результате этих решений, обычно имеют отчетливые трехмерные конфигурации, которые существенно отличаются от обычных профилированных лопаток, имеющих меньшие изменения радиального сечения по их размаху.

На фиг.1 изображена конкретная профилированная лопатка 12 с двойным изгибом, полученная в результате трехмерного анализа, которая обладает улучшенными эксплуатационными характеристиками, позволяющими повысить как производительность, так и границу срыва потока, что было невозможно ранее в силу ограничений по напряжению.

Диск 14 рабочего колеса имеет три ортогональные оси: аксиальную ось X, тангенциальную или круговую ось Y и радиальную ось Z. Аксиальная ось Х проходит в направлении вниз по потоку воздуха 16 через компрессор. Тангенциальная ось Y проходит в направлении вращения диска и профилированных лопаток. Радиальная ось Z проходит радиально наружу от периметра диска для каждой имеющейся на нем профилированной лопатки.

Каждая профилированная лопатка 12 имеет по существу вогнутую сторону 18 повышенного давления и по существу выпуклую сторону 20 низкого давления, которые проходят в радиальном или продольном направлении от хвостовика или втулки 22, неразъемно соединенной с периметром диска, к радиальной наружной вершине 24. Эти две стороны проходят по хорде или по оси между передней и задней кромками 26, 28 от хвостовика к вершине.

Согласно одному существенному признаку изобретения сторона 20 низкого давления профилированной лопатки изогнута поперечно или тангенциально вдоль задней кромки 28 вблизи хвостовика 22 на пересечении с периметром диска. Это позволяет значительно уменьшить или исключить разделение потока воздуха на этом участке, чтобы повысить производительность лопатки и границу срыва потока.

Задняя кромка стороны низкого давления изогнута в основном только в тангенциальном направлении, как показано на фиг.2. В боковой проекции на аксиальную и радиальную плоскость X-Z, показанной на фиг.3, изгиб стороны низкого давления неощутим. Однако, как показано на фиг.3, профилированная лопатка может также иметь аксиальный изгиб, чтобы дополнительно повысить эксплуатационные характеристики, как будет описано ниже.

Показанная на фиг.1-3 профилированная лопатка образована множеством поперечных сечений, уложенных в радиальном или продольном направлении от хвостовика к вершине, как показано на фиг.4. Каждое сечение имеет аэродинамический профиль, образованный соответствующими частями сторон 18, 20 повышенного и низкого давления, простирающимися между передней и задней кромками 26, 28. Каждый профиль образован прямой хордой 30, проходящей в аксиальном направлении между передней и задней кромками, и дугообразной линией изгиба 32, представляющей собой среднюю линию, расположенную на равном расстоянии между сторонами повышенного и низкого давления от передней к задней кромке.

Профилированная лопатка 12 компрессора закручивается от хвостовика к вершине, чтобы повысить эксплуатационные характеристики компрессора. Эта закрутка образована углом зигзага А, измеренным между хордой 30 и аксиальной осью Х у передней кромки 26, например, для каждого радиального сечения. Этот зигзаг обычно увеличивается от хвостовика к вершине и больше у вершины, чем у хвостовика.

Каждое сечение профилированной лопатки имеет центр тяжести 34, который выровнен в радиальном направлении вдоль продольного размаха лопатки по оси 36 укладки, как показано на фиг.1, имеющей предпочтительно двойной изгиб в тангенциальном направлении, согласно другому признаку изобретения. В соответствии с настоящим изобретением ось 36 укладки вместе с конфигурациями соответствующих сечений лопатки, включая их хорды 30 и линии изгиба 32, позволяет получить трехмерное решение профилированной лопатки, обеспечивающее более высокие эксплуатационные характеристики.

В частности, ось 36 укладки, показанная на фиг.1, имеет две ортогональные составляющие: тангенциальную ось 36а укладки, показанную на фиг.2 и 5, и аксиальную ось 36b укладки, показанную на фиг.3. Тангенциальная ось 36а укладки нелинейная или изогнута вблизи хвостовика 22 лопатки, чтобы придать изгиб стороне 20 низкого давления профилированной лопатки вблизи хвостовика или втулки задней кромки.

Как показано на фиг.1 и 5, тангенциальная ось 36а укладки включает первую инверсию или изгиб 38, который сначала отклоняется вперед в направлении вращения лопаток и диска от хвостовика 22 к стороне 18 повышенного давления лопатки. Затем первый изгиб 38 изменяет направление отклонения в обратную сторону к радиальной оси Z.

Ось 36а укладки также включает вторую инверсию или изгиб 40, который отклоняется назад за радиальную ось Z от первого изгиба в направлении, противоположном направлению вращения лопаток и диска, к стороне 20 низкого давления рядом с вершиной 24. Затем второй изгиб изменяет отклонение вперед по направлению к радиальной оси Z. Следовательно, угол зигзага поперечных сечений лопатки вблизи хвостовика поочередно изменяется, чтобы придать изгиб стороне низкого давления вдоль задней кромки.

Таким образом, двойной изгиб тангенциальной оси 36а укладки имеет практически S-образную форму, а соответствующие конфигурации поперечных секций выбираются таким образом, чтобы уменьшить или исключить разделение потока воздуха на стороне низкого давления вблизи втулки профилированной лопатки у задней кромки, а также уменьшить напряжение под действием центробежных сил. Например, задняя кромка 28 также имеет S-образную форму от хвостовика к вершине.

Такая S-образная ось укладки позволяет ориентировать заднюю кромку 28, как показано на фиг.1 и 2, практически перпендикулярно к хвостовику изогнутой стороны 20 низкого давления и отклонять ее назад над ним. Задняя кромка 28 пересекает периметр или платформу диска рабочего колеса под углом пересечения В, который в противном случае, без изгиба задней кромки, был бы острым. Компьютерный анализ показал, что острые углы пересечения задней кромки способствуют разделению потока втулкой, что снижает эффективность профилированной лопатки. Изгиб стороны низкого давления уменьшает остроту угла пересечения В для соответствующего уменьшения разделения потока, что дает сопутствующее повышение производительности.

Однако поскольку профилированная лопатка имеет трехмерную конфигурацию, ее разные сечения имеют сложную аэродинамическую и механическую взаимосвязь. В частности, конфигурацию и величину тангенциального отклонения первого изгиба 38 в направлении вращения предпочтительно корректируют с помощью аэродинамического анализа таким образом, чтобы исключить или уменьшить разделение потока втулкой у задней кромки. Первый изгиб также соответственно смещает пиковое напряжение, возникающее под действием центробежных сил, от хвостовика лопатки к сечениям лопатки на первом изгибе.

Для уменьшения напряжения под действием центробежных сил в области первого изгиба можно использовать механический анализ или анализ напряжений, чтобы скорректировать остальную часть профиля тангенциальной оси укладки на переходе первого изгиба к направлению, противоположному направлению вращения. Напряжение, возникающее под действием центробежных сил вблизи хвостовика и в области первого изгиба, можно дополнительно уменьшить посредством ввода второго изгиба 40, который отклоняет ось укладки снова в направлении вращения в области вершины лопатки.

Первый и второй изгибы 38 и 40 расположены на противоположных сторонах радиальной оси Z, проходящей через центр тяжести хвостовика лопатки, чтобы уменьшить пиковое напряжение, возникающее под действием центробежных сил, и максимально повысить аэродинамические характеристики вблизи хвостовика. Оба изгиба включают точки инверсии, в которых ось укладки изменяет направление между направлением вперед и направлением назад. При этом второй изгиб может проходить обратно через радиальную ось, если необходимо дополнительно снизить напряжение под действием центробежных сил вблизи хвостовика.

Изогнутая в виде S ось укладки позволяет центробежным нагрузкам, развивающимся во время работы, слегка выпрямить профилированную лопатку и ввести локальное сжимающее изгибное напряжение, которое локально смещает растягивающее напряжение, возникающее под действием центробежных сил.

Следовательно, профилированная лопатка с предпочтительным изгибом уменьшает разделение потока на втулке и ограничена только степенью изгиба оси укладки, который можно ввести при допустимых изгибных напряжениях во время работы. Второй изгиб наружу позволяет первому изгибу внутрь наклониться еще больше, чем это было бы возможно в противном случае. Улучшенный воздушный поток на втулке повышает эффективность лопатки без ущерба для границы срыва потока и при допустимых пределах напряжения.

В качестве обычного параметра для оценки работы лопатки компрессора используется аэродинамическая развертка. Развертка в хвостовой части может быть ограничена конфигурацией передней кромки 26 лопатки, имеющей расположенную аксиально в одной плоскости выступающую радиально наружу часть, которая включает вершину 24, как показано на фиг.3. При этом остальная часть выступающей радиально внутрь передней кромки 26 наклонена по оси вперед к хвостовику 22 от выступающей наружу части.

На фиг.3 показана аксиальная проекция профилированной лопатки 12 от ее тыльной стороны 20 и прямая наружная часть передней кромки, которая предпочтительно расположена в постоянном аксиальном положении. Внутренняя часть передней кромки 26 отклоняется вперед при приближении к хвостовику лопатки относительно радиальной линии, показанной пунктиром. Аэродинамическая задняя развертка профилированной лопатки таким образом ограничена у передней кромки от хвостовика к вершине лопатки.

Аэродинамическая развертка в хвостовой части может быть дополнительно ограничена предпочтительной конфигурацией задней кромки 28 лопатки, как показано на фиг.3. Для регулировки конфигурации задней кромки может использоваться аксиальная ось 36b укладки вместе с соответствующими длинами хорд. В предпочтительном варианте осуществления изобретения задняя кромка 28 имеет расположенную аксиально в одной плоскости внутреннюю часть, включающую хвостовик 22, и наружную часть, наклоненную по оси вперед к вершине 24 от внутренней части.

Так как ось укладки включает как тангенциальную, так и аксиальную составляющие, тангенциальную составляющую можно использовать для того, чтобы ввести изогнутую сторону 20 низкого давления вблизи задней кромки у хвостовика, как показано на фиг.1 и 2, для обеспечения описанных выше преимуществ. Соответственно, аксиальная составляющая оси укладки может быть выбрана таким образом, чтобы ограничить заднюю развертку вдоль передней и задней кромок 26, 28, как показано на фиг.3. Конфигурация оси укладки определяется в совокупности с конфигурациями отдельных поперечных сечений лопатки, включая распределение длины хорд 30 и изгиб линий изгиба 32.

Таким образом, две составляющие оси укладки и конфигурацию поперечных сечений лопатки можно определить на основе трехмерного анализа вязкого потока таким образом, чтобы повысить эффективность лопатки и ее границу срыва потока с одновременным учетом напряжения, возникающего под действием центробежных сил, в результате чего получается отчетливая трехмерная конфигурация, показанная на чертежах.

Степень изгиба стороны низкого давления и S-образной укладки можно корректировать в разных комбинациях для разных конфигураций профилированной лопатки, чтобы варьировать выгоду от повышения аэродинамических характеристик и уменьшения напряжения под действием центробежных сил. Таким образом, благодаря современным достижениям в области компьютерного анализа можно усовершенствовать конфигурацию профилированной лопатки 12 с учетом действительно трехмерных размерных характеристик.

Хотя были изображены и описаны предпочтительные примерные варианты воплощения настоящего изобретения, специалистам будут очевидны различные его модификации, подпадающие под объем притязаний изобретения, которые охарактеризованы в прилагаемой формуле изобретения.

Реферат

Профилированная лопатка 12 компрессора имеет стороны 18, 20 повышенного и низкого давления, протирающиеся от хвостовика 22 к вершине 24 и между передней и задней кромками 26, 28. Поперечные сечения имеют соответствующие хорды и линии изгиба. Для улучшения эксплуатационных характеристик центры тяжести 34 сечений выровнены вдоль оси укладки, имеющей двойной изгиб. 3 с. и 11 з.п. ф-лы, 5 ил.

Комментарии