Центробежное рабочее колесо с двухсторонним входом - RU204897U1

Код документа: RU204897U1

Чертежи

Описание

Полезная модель относится к области насосостроения, в частности к центробежным колесам, и может быть использована при создании центробежных нефтяных магистральных насосов для снижения пульсаций потока рабочей жидкости в насосах и уменьшения за счет этого вибраций колеса вместе с валом и корпуса насоса.

Известно центробежное колесо с двухсторонним входом, содержащее основной (ведущий) диск со ступицей и лопатками по обеим сторонам этого диска, выполненными с ним заодно целое и два покрывных (ведомых) диска, соединенные с лопатками (см. например, патент на полезную модель №68617 МПК F04D 29/24, F04D 29/30, F04D 29/22, F04D 29/18).

Эти рабочие колеса применяются в центробежных насосах, таких как, например, указанных в источнике информации Малюшенко В.В. "Динамические насосы", Атлас, М., Машиностроение, 1984 г., лист 32, рис. 91.

Особенностью конструкции центробежного колеса является то, что его гидравлические характеристики, такие как напор, зависят от количества лопаток в колесе, в связи с чем в расчетах введено понятие как напор

Практически число лопаток в применяемых колесах составляет от 6 до 12 лопаток (см. например, книгу инж. К.С. Гуревич "Насосы и компрессоры нефтеперерабатывающей промышленности", Москва - Ленинград, 1951 г., стр. 147).

В этой же книге на стр. 147 указано, что при большой разнице между внешним диаметром рабочего колеса D2 и внутренним D1 применяются лопатки через одну, не доходящие до внутренней окружности (см. фиг 109, где изображено колесо с короткими 1 и длинными лопатками).

Таким образом, количество лопаток ввиду особенностей изготовления колеса методом литья не удается сделать достаточно большим, например, 15…25 лопаток, чтобы организовать течение жидкости, например, на выходе из межлопаточных каналов колеса с одинаковым направлением вектора относительной скорости как вблизи с лопаткой, так и между лопатками.

Так, в книге А.А. Ломакина "Центробежные и осевые насосы", Москва, 1966 г., Ленинград на стр. 74, рис. 47a и 47б приведена схема распределения относительных скоростей в канале колеса при бесконечном 47а и конечным 47б числе лопастей.

Именно эта особенность течения жидкости на выходе из колеса приводит к тому, что при прохождении лопатки колеса под перегородкой, разделяющей спиральный кожух и напорный патрубок (см. там же стр. 15, рис. 10) вектор скорости имеет направление, отличающееся от того направления, которое этот вектор имеет в потоке жидкости в средней части канала между лопастями.

В этом и заключается недостаток колеса с ограниченным количеством лопаток. А это в свою очередь приводит к другому недостатку известного колеса - при работе его в составе насоса, а именно, к появлению пульсаций давления за колесами и появлению вибраций колеса вместе с валом, вибрация затем передается подшипникам насоса, что уменьшает долговечность и колеса, и насоса в целом.

Установка между лопатками колеса дополнительных лопаток, выполненных заодно целое с основным диском приводит к усложнению литейной оснастки: форм при литье в землю или пресс-форм (при изготовлении колес методом точечного литья по выплавляемым моделям). Кроме того лопатки должны при этом иметь толщину порядка 8-12 мм для обеспечения качества литой лопатки - а увеличение количества лопаток приводит к уменьшению (загромождению) проходимого сечения межлопаточных каналов, что приводит к снижению коэффициента полезного действия насоса, в котором такое колесо будет установлено.

Другим недостатком известного технического решения является то, что в конструкции колеса, при необходимости, невозможно изменить количество каналов (лопаток) для исключения пульсаций потока жидкости при установке колеса в насосе.

Целью полезной модели является устранение недостатков известного технического решения путем организации одинакового направления вектора относительной скорости струй, составляющих поток жидкости в канале между лопатками.

Поставленная цель достигается тем, что на каждом покрывном диске между лопатками выполнены сквозные пазы, выходящие на наружный диаметр этих дисков, сообщенные с межлопаточными каналами, расположенные под наклоном и радиусу диска в месте расположения паза в ту же сторону, что и лопатки, в пазах размещены пластины из листового металла, установленные с упором в поверхность основного диска, причем пластины соединены с покрывным диском и основным диском с помощью сварных швов.

Пазы в покрывных дисках выполнены прямолинейными, а сварные швы, соединяющие пластины с основным диском выполнены в виде галтели, расположенной на той поверхности пластины, которая обращена к наружному диаметру основного диска.

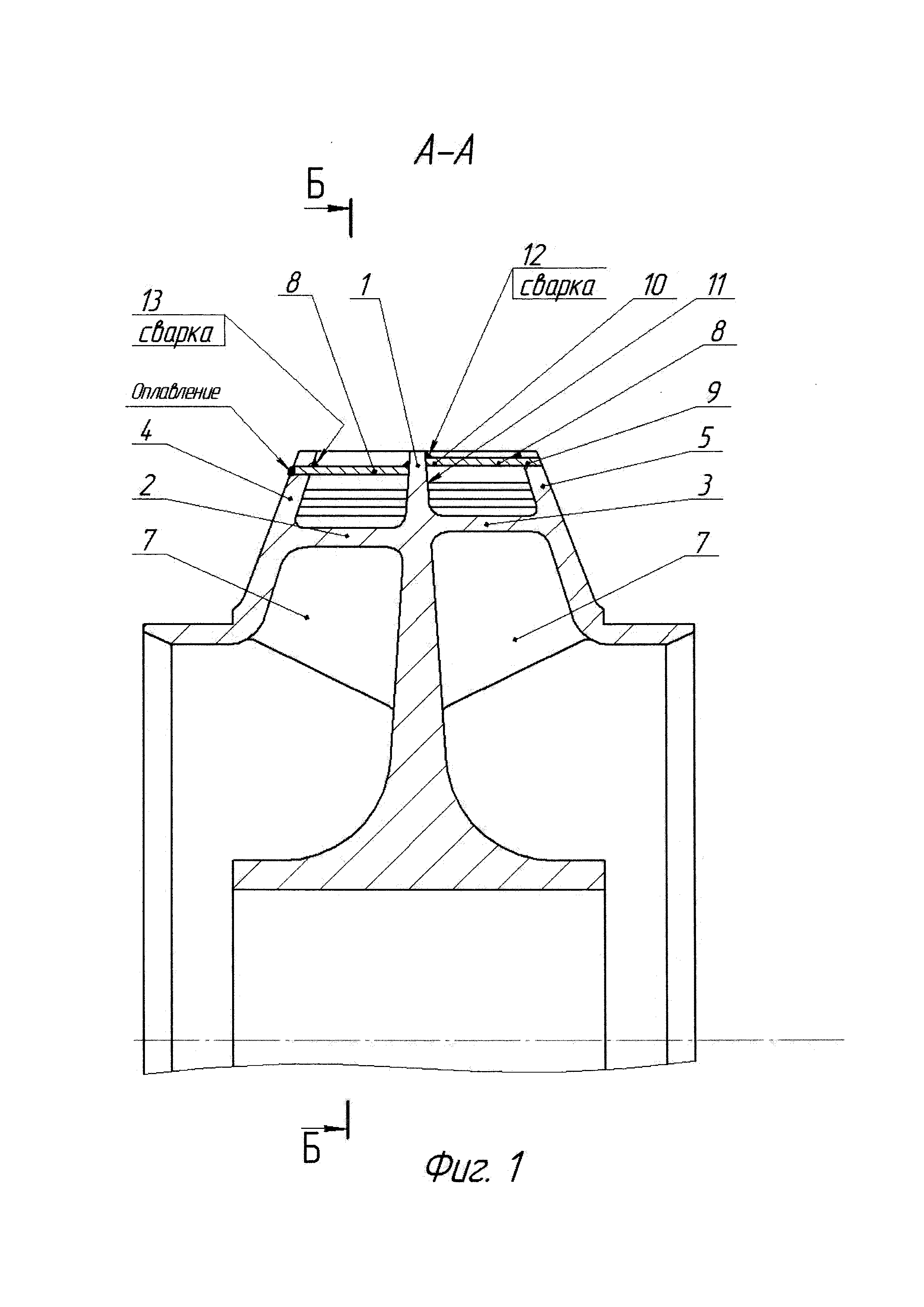

На фиг. 1 и 2 изображено предлагаемое колесо в разрезе А-А и Б-Б, а на фиг. 3 изометрия колеса, где:

1 - основной диск

2, 3 - лопатки

4, 5 - покрывные диски

6 - сквозной паз

7 - межлопаточный канал

8 - пластина

9, 10 - края пластины

11 - поверхность основного диска

12, 13 - сварной шов

В - ширина паза (см. фиг 3)

L - длина паза (см. фиг 2)

Н - расстояние между пазами (см. фиг 2)

α - угол наклона паза (см. фиг 2)

β2 - угол наклона паза (см. фиг 2)

К – кромка.

Центробежное колесо содержит основной диск 1 (см. фиг. 1) со ступицей и лопатки 2 и 3, расположенные по обеим сторонам диска, соединенные с покрывными дисками 4, 5. Лопатки и основной диск выполнены заодно целое и могут быть изготовлены методом литья, например, по выплавляемым моделям или методом литья в землю. Покрывные диски могут быть изготовлены заодно целое с лопатками и основным диском также методом литья. Возможен вариант изготовления покрывных дисков 4, 5 в виде отдельных деталей с последующей приваркой дисков 4, 5 к поверхности лопаток (на фиг. 1 и 2 - не показано).

В покрывных дисках выполнены сквозные пазы 6, сообщенные с межлопаточными каналами 7. Ширина паза "В" составляет 2…4 мм в зависимости от размеров колеса, а сами пазы могут быть прямолинейными и выполняются дисковой фрезой. Это значительно упрощает изготовление пазов, если учесть то, что лопатки 2 и 3 на расстоянии порядка 20…40 мм (в зависимости от размеров колеса) от выходной кромки "К" имеют форму, близкую к плоской поверхности.

Расстояние "Н" между пазами выбирается опытно-экспериментальным путем в зависимости от размеров колеса и составляет порядка Н=(5…8) В. Длина паза L также определяется опытно-экспериментальным путем. Угол наклона "α" паза к радиусу выбирается равным углу "β2" лопаток 2 и 3 на выходе из колеса. Это условие течение струй жидкости в промежутках между лопатками обеспечивают пластины 8, установленные в пазах. Пазы обеспечивают угол наклона пластины 8. Край 9 пластины расположен в пазу, а край 10 установлен с упором в поверхность 11 основного диска. Край 10 пластины 8 соединен с основным диском с помощью сварного шва 12 с образованием галтели (не показана). Выполнение шва 12 возможно с той стороны пластины, которая обращена к наружному диаметру основного диска. Галтель со стороны наружного диаметра доступна для слесарной обработки.

Край 9 пластины соединен с покрывным диском сварным швом 13, а возможен вариант оплавления края 9 с покрывным диском без образования галтели.

Следует отметить, что встречаются центробежные колеса, в которых лопатки, расположенные на основном диске с одной стороны сдвинуты на угол порядка 10°…40° относительно лопаток, расположенных на основном диске с другой стороны диска - поэтому выполнение пазов в основном диске нецелесообразно по причине сильного ослабления (за счет удвоенного числа пазов для пластин) основного диска. Поэтому для придания нужного угла установки пластин достаточно выполнять пазы только на покрывных дисках.

При работе колеса в составе насоса пластины создают направление потока жидкости (колесо предлагается для использования в насосах для жидкостей) такое же, как и лопатки 2 и 3, что обеспечивает одинаковые направления струй в межлопаточных каналах и наиболее приближает реальное колесо к теоретическому колесу (именуемому в литературе, как колесо с бесконечным числом лопаток).

Предлагаемая полезная модель позволяет модернизировать рабочие колеса, изготовленные методом литья наиболее простыми технологическими средствами - фрезерованием пазов и приварной пластин. Путем изменения количества пазов (и следовательно пластин) изготавливать колеса (путем доработки) с различными количествами пластин, в результате чего можно изменять частоту и амплитуду пульсаций потока за колесом после проведения испытаний в составе насоса и уменьшить параметры вибраций и увеличить ресурс и колеса и подшипников насоса, в котором это колесо будет установлено.

Реферат

Полезная модель относится к области насосостроения, в частности к центробежным колесам, и может быть использована при создании центробежных нефтяных магистральных насосов для снижения пульсаций потока рабочей жидкости в насосах и уменьшения за счет этого вибраций колеса вместе с валом и корпуса насоса.Целью полезной модели является устранение недостатков известного технического решения путем организации одинакового направления вектора относительной скорости струй, составляющих поток жидкости в канале между лопатками.Поставленная цель достигается тем, что на каждом покрывном диске между лопатками выполнены сквозные пазы, выходящие на наружный диаметр этих дисков, сообщенные с межлопаточными каналами 7, расположенные под наклоном и радиусу диска в месте расположения паза в ту же сторону, что и лопатки, в пазах размещены пластины 8 из листового металла, установленные с упором в поверхность 11 основного диска, причем пластины соединены с покрывным диском и основным диском с помощью сварных швов 12 и 13.Пазы в покрывных дисках выполнены прямолинейными, а сварные швы, соединяющие пластины с основным диском, выполнены в виде галтели, расположенной на той поверхности пластины, которая обращена к наружному диаметру основного диска.Центробежное колесо содержит основной диск 1 со ступицей и лопатки 2 и 3, расположенные по обеим сторонам диска, соединенные с покрывными дисками 4, 5. Лопатки и основной диск выполнены за одно целое и могут быть изготовлены методом литья, например, по выплавляемым моделям или методом литья в землю. Покрывные диски могут быть изготовлены за одно целое с лопатками и основным диском также методом литья. Возможен вариант изготовления покрывных дисков 4, 5 в виде отдельных деталей с последующей приваркой дисков 4, 5 к поверхности лопаток.В покрывных дисках выполнены сквозные пазы 6, сообщенные с межлопаточными каналами 7. Пазы "6" могут быть прямолинейными и выполняются дисковой фрезой, что значительно упрощает изготовление пазов, от выходной кромки "К" имеют форму, близкую к плоской поверхности. При работе колеса в составе насоса пластины создают направление потока жидкости (колесо предлагается для использования в насосах для жидкостей) такое же, как и лопатки 2 и 3, что обеспечивает одинаковые направления струй в межлопаточных каналах и наиболее приближает реальное колесо к теоретическому колесу (колесо с бесконечным числом лопаток). Предлагаемая полезная модель позволяет модернизировать рабочие колеса, изготовленные методом литья, наиболее простыми технологическими средствами - фрезерованием пазов и приваркой пластин, путем изменения количества пазов (и, следовательно, пластин) изготавливать колеса (путем доработки) с различным количеством пластин, в результате чего можно изменять частоту и амплитуду пульсаций потока за колесом после проведения испытаний в составе насоса, уменьшить параметры вибраций и увеличить ресурс и колеса, и подшипников насоса, в котором это колесо будет установлено. 2 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Насос с колесом с двусторонним всасыванием, создающий осевое давление

Комментарии