Способ выращивания кристаллов или получения сплавов флюоритовых твердых растворов м1-хм'хf2, где m = ca, sr, ba; m' = pb, cd, x - мольная доля летучего компонента m'f2(варианты) - RU2742638C1

Код документа: RU2742638C1

Чертежи

Описание

Изобретение относится к технологии выращивания кристаллов неорганических соединений из расплава методом вертикальной направленной кристаллизации, в частности фторидных кристаллов, которые широко используются, например, в оптике, фотонике, физике высоких энергий. Конкретно способ направлен на создание технологии, обеспечивающей кристаллизацию многокомпонентных фторидных материалов на основе флюоритовых твердых растворов M1-xM'xF2, где М = Са, Sr, Ва; М' = Pb, Cd, х - мольная доля летучего компонента М'F2. Значение х определяется протяженностью областей гомогенности существующих твердых растворов M1-xM'xF2 и обычно находится в диапазоне 0<х<0.3 [1].

В настоящее время отсутствует информация о выращивании кристаллов фторидов, легированных легколетучими компонентами. Предметом данного изобретения является способ получения таких кристаллов и сплавов путем дозированного введения во фторидный расплав именно легкоиспаряющихся примесей.

Известно, что большой проблемой при выращивании фторидных многокомпонентных кристаллов, содержащих легко летучие добавки, является невозможность контролировать состав этих кристаллов из-за больших (вплоть до полного испарения) потерь на испарение летучих компонентов. Невозможность получать кристаллы заданного и контролируемого химического состава отражается на их практическом применении [2].

Известны способы подпитки (изменения химического состава) расплава исходным материалом при выращивании кристаллов с использованием средства подпитки расплава, подающим гранулы вещества в расплав [3, 4].

Указанные способы относятся к кристаллизации веществ по методу Чохральского, их объединяет асимметричное расположение дозирующего устройства, что приводит к нарушению симметрии теплового поля в ростовой камере.

Недостатками названных способов являются:

1) невозможность адаптации указанных способов для реализации метода вертикальной направленной кристаллизации (например, по методу Бриджмена) фторидных материалов;

2) невозможность герметизации камеры в процессе выращивания кристаллов и создания контролируемой (фторирующей) ростовой атмосферы;

3) невозможность дозированной подачи в расплав компонентов летучих примесей.

Известен способ изменения состава расплава методом подпитки, в котором проблема асимметрии теплового поля, возникающая при введении дозирующего устройства, решается изменением геометрии теплового узла и конструкции нагревательного элемента, что само по себе является сложной технической задачей [5].

Недостатками этого способа являются:

1) отсутствие возможности работы с агрессивными расплавами, например, расплавами неорганических фторидов, и высоколетучими компонентами;

2) невозможность адаптации указанного способа для реализации метода вертикальной направленной кристаллизации (например, по методу Бриджмена) фторидных материалов;

3) существенное усложнение конструкции теплового узла для выравнивания осевой симметрии теплового поля ростовой установки.

Известен способ выращивания кристаллов фторидных высоколетучих материалов с помощью тигля специальной конструкции [6, 7] который хорошо зарекомендовал себя для выращивания объемных кристаллов летучих индивидуальных фторидных соединений

Недостатками данного способа являются:

1) невозможность изменения химического состава расплава в процессе выращивания, вследствие особенностей «квазигерметичной» конструкции ростового тигля;

2) невозможность выращивания многокомпонентных фторидных кристаллов твердых растворов, имеющих разное давление насыщенных паров компонентов из-за существенной потери летучего компонента [8].

Известен способ выращивания кристаллов многокомпонентных фторидов флюорита в системах MF2-CeF3, включающий вертикальную направленную кристаллизацию компонентов во фторирующей атмосфере [9].

Недостатками описанного способа, принятого за прототип, являются:

1) невозможность получения кристаллов, содержащих высоколетучие компоненты, из-за их практически полного испарения в процессе ростового процесса.

2) невозможность дозированной подачи компонентов и контролируемого изменения состава кристаллов в процессе ростового эксперимента.

Технической задачей предлагаемого изобретения является создание способа выращивания фторидных кристаллов методом вертикальной направленной кристаллизации и получения сплавов, в котором преодолены указанные недостатки.

Техническое решение, заключается в создании технологии получения твердых растворов M1-xM'xF2, где М = Са, Sr, Ва; М' = Pb, Cd из расплава методом вертикальной направленной кристаллизации, которая обеспечивает:

1) контролируемую подачу легколетучего компонента М'F2 или их комбинацию в расплав в процессе проведения ростового эксперимента;

2) получение в ростовом эксперименте многокомпонентных сплавов M1-xM'xF2 где М = Са, Sr, Ва; М' = Pb, Cd, включающих один или несколько летучих компонентов М';

3.) получение в ростовом эксперименте объемных фторидных кристаллов M1-xM'xF2-x и R1-yM'yF3-y где М = Са, Sr, Ва; М' = Pb, Cd высокого качества с однородным или заданным градиентным распределением летучего компонента МТ2 или комбинации летучих компонентов по длине кристаллов.

Поэтому технический результат реализуется в виде двух вариантов. Первый вариант - получение кристалла твердого раствора M1-xM'xF2, второй вариант - получение поликристаллического сплава M1-xM'xF2, где М = Са, Sr, Ва; М' = Pb, Cd, х - мольная доля компонента М'F2. В обоих вариантах реализуется подача легколетучего компонента М'F2 в расплав до его полного израсходования.

Поставленная техническая задача и технический результат по первому варианту достигаются в результате того, что в способе выращивания фторидных кристаллов твердых растворов M1-xM'xF2, где М = Са, Sr, Ва; М' = Pb, Cd, х - мольная доля компонента М'F2, включающем вертикальную направленную кристаллизацию компонентов во фторирующей атмосфере, предварительно переплавляют во фторирующей атмосфере компоненты MF2 и М'F2, размалывают названные компоненты, затем необходимое количество (1-х) компонента MF2 определяемое стехиометрией выращиваемого твердого раствора M1-xM'xF2, помещают в тигле в ростовую печь. Необходимое количество компонента М'F2, определяемое его мольной долей х, помещают в виде гранул в дозирующее устройство, которое вакуумноплотно устанавливают на верхний фланец ростовой камеры печи. Далее печь вакуумируют до уровня остаточного давления 5⋅10-4-10-5 мм. рт.ст., заполняют печь смесью газов Не и CF4 (5-10 об. %), нагревают до температуры, превышающей температуру плавления MF2 на 20-50°С, выдерживают расплав в течение 60-120 минут для его фторирования и гомогенизации, а затем однократно или порционно в расплав через дозирующее устройство вводят гранулы компонента (или смеси компонентов) М'F2 до полного израсходования компонента M'F2 в дозирующем устройстве. Затем перемещают тигель с расплавом в холодную зону печи со скоростью 2-5 мм/час, охлаждают тигель после кристаллизации расплава со скоростью 100-200°С/час до комнатной температуры и извлекают кристалл твердого раствора M1-xM'xF2.

В качестве способа вертикальной направленной кристаллизации возможно применение метода Бриджмена-Стокбаргера, причем в расплав компонент М'F2 вводят порционно с периодичностью 1 гранула в 5-10 минут, при этом масса единичной гранулы составляет 5-10 мол. % от общего количества х летучего компонента М'F2, ввод гранул ведут до полного израсходования компонента М'F2 в дозирующем устройстве.

Поставленная техническая задача и технический результат по второму варианту достигаются в результате того, что в способе получения сплавов флюоритовых твердых растворов M1-xM'xF2, где М = Са, Sr, Ва; М' = Pb, Cd, х - мольная доля компонента М'F2, включающем сплавление компонентов во фторирующей атмосфере, предварительно переплавляют во фторирующей атмосфере компоненты MF2 и М'F2, размалывают названные компоненты, затем необходимое количество (1-х) компонента MF2 определяемое стехиометрией флюоритового твердого раствора M1-xM'xF2 помещают в тигле в ростовую печь, Необходимое количество одного или нескольких компонентов М'F2, определяемое его мольной долей х, помещают в виде гранул в дозирующее устройство, которое вакуумноплотно устанавливают на верхний фланец ростовой камеры печи, далее печь вакуумируют до уровня остаточного давления 5⋅10-4-10-5 мм. рт.ст., заполняют печь смесью газов Не и CF4 (5-10 об. %), нагревают до температуры, превышающей температуру плавления MF2 на 20-50°С, выдерживают расплав в течение 60-120 минут для его фторирования и гомогенизации. Затем однократно в расплав через дозирующее устройство вводят гранулы компонента (или смеси компонентов) М'F2 до полного израсходования компонента М'F2 в дозирующем устройстве, понижают температуру в печи на 100-150°С ниже температуры плавления твердого раствора M1-xM'xF2, термостатируют расплав в течение 30-60 минут, а затем охлаждают со скоростью 100-200°С/час до комнатной температуры и извлекают гомогенный поликристаллический сплав M1-xM'xF2.

Реализация предлагаемого способа поясняется схемами на фигурах и примерами реализации.

фиг. 1 - схема ростовой установки;

фиг. 2 - блок-схема операций способа получения кристаллов твердых растворов M1-xM'xF2-x;

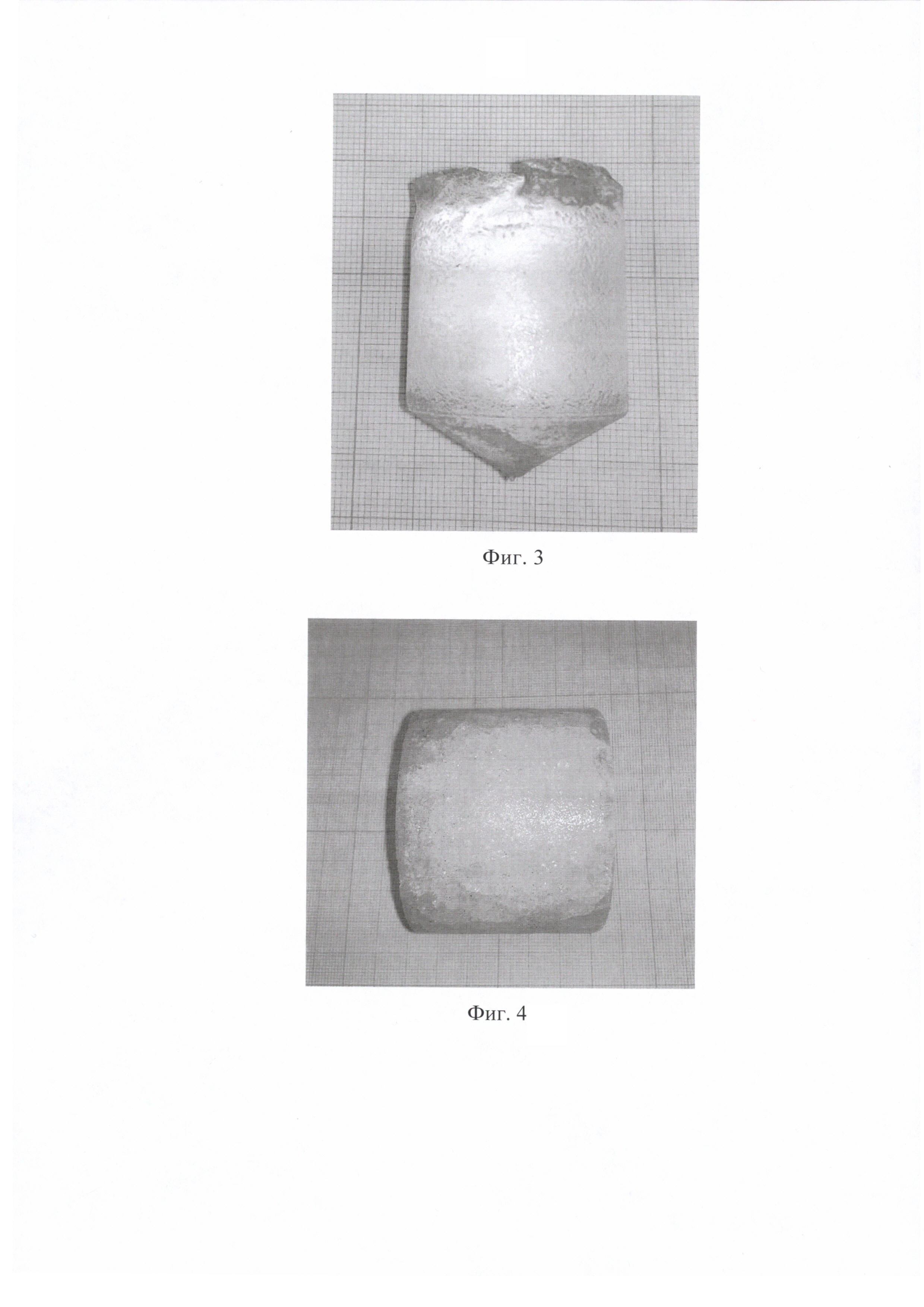

фиг. 3 - внешний вид полученного кристалла Sr0.85Pb0.15F2;

фиг. 4 - внешний вид поликристаллического сплава Sr0.85Cd0.25F2.

Ростовая установка, приведенная на фиг. 1, содержит корпус 1, внутри которого установлен тепловой узел 2, включающий резистивный нагреватель и систему тепловых экранов, формирующий тепловое поле в печи установки. Внутри узла 2 размещен тигель 3 с расплавом компонентов 4. В верхней части установки смонтирован дозатор 5, снабженный трубкой 6 для ввода гранул из дозатора в расплав. Осевое перемещение трубки 6 осуществляется посредством маховичка 7. Уплотнение 8 обеспечивает герметизацию дозатора.

Последовательность технологических действий приведена на фиг. 2.

Способ по варианту 1 осуществляют следующим образом (фиг. 2).

Предварительно переплавляют во фторирующей атмосфере компоненты MF2 и М'F2, размалывают названные компоненты, затем необходимое количество (1-x) компонента MF2 определяемое стехиометрией выращиваемого флюоритового твердого раствора M1-xM'xF2 помещают в тигле в ростовую печь. В дозатор 5 загружают гранулы низкоплавкого компонента M'F2 выращиваемого кристалла. Количество этого компонента определяется его мольной долей х. Дозатор 5 вакуумноплотно устанавливают на верхний фланец ростовой камеры 1 печи. Далее установку вакуумируют до уровня остаточного давления 5⋅10-4-10-5 мм. рт.ст. Затем установку заполняют смесью газов Не и CF4 (5-10 об. %), нагревают до температуры, превышающей температуру плавления MF2 на 20-50°С, выдерживают расплав в течение 60-120 минут для его фторирования и гомогенизации, а затем однократно или порционно в расплав через дозирующее устройство вводят гранулы компонента (или смеси компонентов) M'F2 до полного израсходования компонента М'F2 в дозирующем устройстве. Дозатор снабжен окном (не показан на фиг. 1) для пирометрического контроля температуры и визуального наблюдения за процессом сбрасывания гранул летучего компонента и состоянием расплава 4. По истечении времени температурной выдержки тигель с расплавом перемещают в холодную зону печи со скоростью 2-5 мм/час. Далее тигель охлаждают после кристаллизации расплава со скоростью 100-200°С/час до комнатной температуры и извлекают кристалл твердого раствора M1-xM'xF2.

В качестве способа вертикальной направленной кристаллизации возможно применение способа Бриджмена-Стокбаргера, причем в расплав компонент М'F2 вводят порционно с периодичностью 1 гранула в 5-10 минут, при этом масса единичной гранулы составляет 5-10 мол. % от общего количества х компонента M'F2, ввод гранул ведут до полного израсходования компонента M'F2 в дозирующем устройстве.

Порционное введение в расплав компонента М'F2 через дозатор возможно осуществлять с переменной частотой для получения кристаллов M1-xM'xF2 с градиентным распределением компонента М'F2 по длине.

Способ по варианту 2 осуществляют следующим образом (фиг. 2).

Предварительно переплавляют во фторирующей атмосфере компоненты MF2 и М'F2, размалывают названные компоненты, затем необходимое количество (1-х) компонента MF2 определяемое стехиометрией сплава флюоритового твердого раствора M1-xM'xF2 помещают в тигле в ростовую печь. В дозатор 5 загружают гранулы высоколетучего компонента М'F2 выращиваемого кристалла. Количество этого компонента определяется его мольной долей х. Дозатор 5 вакуумноплотно устанавливают на верхний фланец ростовой камеры 1 печи. Далее установку вакуумируют до уровня остаточного давления 5⋅10-4-10-5 мм. рт.ст. Затем установку заполняют смесью газов Не и CF4 (5-10 об. %), нагревают до температуры, превышающей температуру плавления MF2 на 20-50°С, выдерживают расплав в течение 60-120 минут для его фторирования и гомогенизации, а затем однократно в расплав 4 через дозирующее устройство 5 вводят гранулы компонента (или смеси компонентов) M'F2 до полного израсходования компонента M'F2 в дозирующем устройстве. Дозатор снабжен окном (не показан на фиг. 1) для пирометрического контроля температуры и визуального наблюдения за процессом сбрасывания гранул летучего компонента и состоянием расплава 4. Понижают температуру в печи на 100-150°С ниже температуры плавления флюоритового твердого раствора M1-xM'xF2, термостатируют расплав в течение 30-60 минут, а затем охлаждают со скоростью 100-200°С/час до комнатной температуры и извлекают гомогенный поликристаллический сплав M1-xM'xF2.

Масса единичной гранулы составляет 5-10 мол. % от общего количества х компонента M'F2, ввод гранул ведут до полного израсходования компонента M'F2 в дозирующем устройстве.

Применимость способа подтверждена успешными экспериментами по выращиванию кристаллов флюоритовых твердых растворов составов Sr1-xCdxF2, Sr1-x(Pb0.67Cd0.33)xF2, Ba1-xPbxF2 и получению поликристаллических сплавов Ca1-xCdxF2, Ba1-xCdxF2.

Пример №1. Способ выращивания кристаллов смешанных щелочноземельных фторидов M1-xM'xF2 (М = Са, Sr, Ва; М' = Pb, Cd, 0<х<1).

Исходные коммерческие реактивы SrF2 и PbF2 плавят по отдельности во фторирующей атмосфере газообразного CF4, взятом в количестве 10 об. %, с целью удаления следов кислорода. Переплавленный реактив SrF2 размалывают, засыпают в графитовый тигель. Тигель помещают в ростовую печь, снабженную дозатором. Переплавленный реактив PbF2 дробят на гранулы (куски) весом 1000 мг. Предварительно взвешенные гранулы помещают в ячейки обоймы дозатора. Дозатор вакуумноплотно устанавливается на ростовую печь. Внутренняя камера печи вакуумируется до уровня остаточного давления 10-5 мм. рт.ст., затем камера заполняется смесью газов Не и CF4 (5 об. %) для предотвращения пирогидролиза. Тигель нагревается до температуры, превышающей Тпл компонента SrF2 на 50°С, выдерживается при данной температуре в течение 2 часов (контроль температуры в печи осуществляют термопарным методом). Из дозатора в тигель сбрасывается гранула PbF2. Тигель с расплавом выдерживается 0.5 часа для гомогенизации. Затем опускается в холодную зону со скоростью ~ 5 мм/ч. В результате получается прозрачный кристалл Sr1-xPbxF2 (фиг. 3). Потери вещества при кристаллизации составляют 2 мас. %. Известные данные о массе исходных компонентов SrF2 и PbF2 и о потерях на испарение позволяют оценить состав полученного кристалла Sr1-xPbxF2.

Контроль качества и химического состава полученного кристалла твердого раствора Sr1-xPbxF2 осуществляют методом рентгенофазового анализа (РФА). Уточнение состава образца из центральной части кристалла и использования аналитической зависимости параметра кубической элементарной ячейки твердого раствора Sr1-xPbxF2 от его химического состава а=а0+0.14х, где а0=5.800Å - параметр чистого компонента SrF2 [10]. По данным РФА выращенный кристалл однофазный, принадлежит к структурному типу флюорита (пр. гр. Fm-3m), имеет параметр элементарной ячейки а=5.821(1) Å, что соответствует значению х=0.15 и составу кристаллического твердого раствора Sr0.85Pb0.15F2.

Пример №2. Способ кристаллизации сплавов смешанных щелочноземельных фторидов M1-xM'xF2 (М = Са, Sr, Ва; М' = Pb, Cd, 0<х<1).

Получение кристаллов твердого раствора Sr1-xCdxF2 (для х=0.23) описано в [2]. Также может быть получен поликристаллический плав Sr1-xCdxF2. Исходные коммерческие реактивы SrF2 и CdF2 плавят по отдельности во фторирующей атмосфере газообразного CF4, взятом в количестве 5 об. %, с целью удаления следов кислорода. Переплавленный реактив SrF2 размалывают, засыпают в графитовый тигель. Тигель помещают в ростовую печь, снабженную дозатором. Переплавленный реактив CdF2 дробят на гранулы (куски) весом 500 мг. Предварительно взвешенные гранулы помещают в ячейки обоймы дозатора. Дозатор устанавливается на ростовую печь. Внутренняя камера печи вакуумируется до уровня остаточного давления 5⋅10-4 мм. рт.ст., затем камера заполняется смесью газов Не и CF4 (10 об. %) для предотвращения пирогидролиза. Тигель нагревается до температуры, превышающей Тпл SrF2 на 20°С, выдерживается при данной температуре в течение 1.5 часов. Из дозатора в тигель сбрасываются гранулы CdF2. Тигель с расплавом выдерживается 0.5 часа для гомогенизации, после чего печь охлаждается. В результате получается поликристаллический сплав Sr1-xCdxF2 (фиг. 4). Потери вещества на испарение составляют 1 мас. %. Состав полученного сплава определяется с помощью РФА и аналитической зависимости параметра элементарной ячейки твердого раствора Cd1-xSrxF2 от состава а=а0+0.4123.x, где a0=5.388Å - параметр чистого компонента CdF2 [11]. По данным РФА полученный сплав однофазный, принадлежит к структурному типу флюорита (пр. гр. Fm-3m). Параметр элементарной ячейки сплава по данным РФА составил а=5.7385(2) Å, состав сплава, соответственно, Sr0.85Cd0.25F2.

Источники информации.

1. Sobolev В.Р., The rare earth trifluorides. Part 2. // Introduction to materials science of multicomponent metal fluoride crystals. Barcelona: Institut d'Estudis Catalans, 2001, 459 pp.

2. Каримов Д.Н., Бучинская И.И., Сорокин Н.И., Попов П.А., Соболев Б.П. Рост кристаллов и теплопроводность конгруэнтноплавящегося твердого раствора Cd0.77Sr0.23F2. // Журн. неорганической химии. 2019. Т. 55. №5. С. 534-537.

3. Патент RU 2320791 С1. СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. МПК С30В 15/14, опубл. 27.03.2008 г.

4. Patent US 4936949. CZOCHRASKI PROCESS FOR GROWING CRYSTALS USING DOUBLE WALL CRUCIBLE. МПК C30B 15/12, опубл. 26.06.1990 г.

5. Патент RU 2081948 C1. УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ. МПК С30В 15/14, приоритет от 14.12.1994.

6. Патент RU 153101. ТИГЕЛЬ ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ВЫСОКОЛЕТУЧИХ МАТЕРИАЛОВ. МПК С30В 11/00, опубл. 10.07.2015 г.

7. Karimov D., Buchinskaya I., Arkharova N., Prosekov P., Grebenev V., Sorokin N., Glushkova Т., Popov P. Growth from the melt and properties investigation of ScF3 single crystals. // Crystals. 2019. V.9. P. 371(1-16).

8. Бучинская И.И., Архарова H.A., Иванова А.Г., Каримов Д.Н. Выращивание кристаллов твердых растворов со структурой тисонита в системах PbF2-RF3 (R=Pr, Nd). // Кристаллография. 2020. Т. 65. №1. С. 147-151.

9. Патент RU 2659274 С2. СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ МНОГОКОМПОНЕНТНЫХ ФТОРИДОВ СО СТРУКТУРОЙ ФЛЮОРИТА В СИСТЕМАХ MF2-CeF3. МПК С30В 29/00, опубл. 29.06.2018 г.

10. Бучинская И.И., Федоров П.П. Исследование взаимодействия PbF2 с фторидами стронция и кальция. // Журнал неорган, химии. 1998. Т. 43. №7. С. 1202-1206.

11. Бучинская И.И., Рыжова Е.А., Марычев М.О., Соболев Б.П. Рост кристаллов и дефектная кристаллическая структура CdF2 и нестехиометрических фаз Cd1-xRxF2+x (R - РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ и In). I. Рост монокристаллов Cd1-xRxF2+x (R = La- Lu, Y). // Кристаллография. 2004. Т. 49. №3. С. 566-574.

Реферат

Изобретение относится к технологии выращивания фторидных кристаллов, которые широко используются в оптике, фотонике, физике высоких энергий. Одним из вариантов является способ выращивания кристаллов флюоритовых твердых растворов М1-xM'xF2, где М=Са, Sr, Ва; М'=Pb, Cd, где 0<х<1 и является мольной долей летучего компонента М'F2, включающий вертикальную направленную кристаллизацию компонентов во фторирующей атмосфере, при этом предварительно переплавляют во фторирующей атмосфере компоненты MF2и М'F2, размалывают названные компоненты, затем количество (1-х) компонента MF2, определяемое стехиометрией выращиваемого твердого раствора M1-xM'xF2, помещают в тигель 3 в корпус 1 ростовой печи, содержащей тепловой узел 2, а необходимое количество компонента М'F2, определяемое его мольной долей х, помещают в виде гранул в дозирующее устройство 5, которое вакуумноплотно устанавливают на верхний фланец ростовой камеры печи, далее печь вакуумируют до уровня остаточного давления 5⋅10-4-10-5мм рт.ст., заполняют печь смесью газов Не и CF4в количестве 5-10 об. %, нагревают до температуры, превышающей температуру плавления MF2на 20-50°С, выдерживают расплав 4 в течение 60-120 мин для его фторирования и гомогенизации, а затем однократно или порционно в расплав 4 через дозирующее устройство 5 вводят гранулы компонента или смеси компонентов М'F2до полного израсходования компонента М'F2в дозирующем устройстве, далее перемещают тигель 3 с расплавом 4 в холодную зону печи со скоростью 2-5 мм/ч, охлаждают тигель после кристаллизации расплава со скоростью 100-200°С/ч до комнатной температуры и извлекают кристалл флюоритового твердого раствора М1-xM'xF2. Другим вариантом является способ получения флюоритовых твердых растворов М1-xM'xF2в виде сплавов, где М=Са, Sr, Ва; М'=Pb, Cd, где 0<х<1 и является мольной долей летучего компонента М'F2, заключающийся в том, что предварительно переплавляют во фторирующей атмосфере компоненты MF2и М'F2, размалывают названные компоненты, затем количество (1-х) компонента MF2, определяемое стехиометрией выращиваемого твердого раствора М1-xM'xF2, помещают в тигле 3 в ростовую печь, а необходимое количество компонента М'F2, определяемое его мольной долей х, помещают в виде гранул в дозирующее устройство 5, которое вакуумноплотно устанавливают на верхний фланец ростовой камеры печи, далее печь вакуумируют до уровня остаточного давления 5⋅10-4-10-5мм рт.ст., заполняют печь смесью газов Не и CF4в количестве 5-10 об. %, нагревают до температуры, превышающей температуру плавления MF2на 20-50°С, выдерживают расплав 4 в течение 60-120 мин для его фторирования и гомогенизации, а затем однократно в расплав 4 через дозирующее устройство 5 вводят гранулы компонента или смеси компонентов M'F2до полного израсходования компонента М'F2в дозирующем устройстве, понижают температуру в печи на 100-150°С ниже температуры плавления твердого раствора М1-xM'xF2, термостатируют расплав в течение 30-60 мин, а затем охлаждают со скоростью 100-200°С/ч до комнатной температуры и извлекают гомогенный поликристаллический сплав М1-xM'xF2. Изобретение обеспечивает получение объемных фторидных кристаллов высокого качества с однородным или заданным градиентным распределением летучего компонента или комбинации летучих компонентов по длине кристаллов. 2 н. и 4 з.п. ф-лы, 4 ил., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ выращивания кристаллов многокомпонентных фторидов со структурой флюорита в системах mf-cef

Комментарии