Компрессор с уравновешиванием осевого усилия и способ уравновешивания - RU2638489C2

Код документа: RU2638489C2

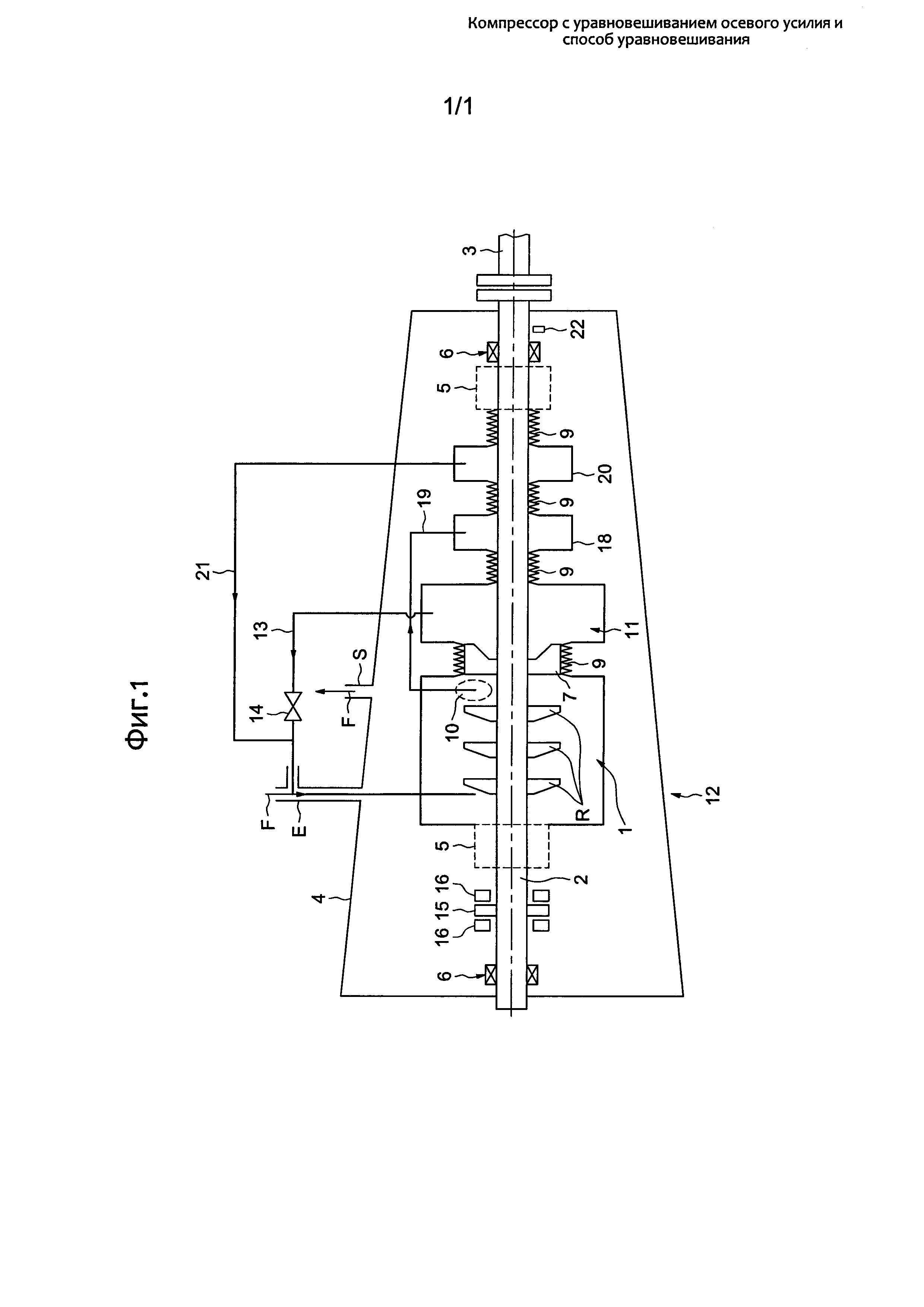

Чертежи

Описание

Предложенное изобретение относится к уравновешиванию осевого усилия, действующего в центробежном компрессоре, и, более конкретно, к увеличению значения максимального осевого усилия, которое может выдерживать конструкция центробежного компрессора.

В процессе работы ротор центробежного компрессора по существу подвергается воздействию значительных осевых усилий. Эти осевые усилия обусловлены перепадом давлений, существующим преимущественно между ступенями, и количеством движения, создаваемым в результате изменения направления движения газа от осевого к радиальному направлению. Скорость потока стремится создать осевое усилие, направленное от стороны всасывания к выпускной стороне компрессора. Перепад давлений у границ каждого рабочего колеса создает осевое усилие в противоположном направлении.

Компенсацию такого явления выполняют, как правило, путем использования уравновешивающего поршня, действующего в том же направлении, что и осевое усилие, обусловленное скоростью потока. С учетом того, что компрессор может работать в различных режимах, конструкцию поршня выполняют с возможностью уменьшения значения осевого усилия во всем рабочем диапазоне. Для противодействия остаточному осевому усилию, которое остается, несмотря на уравновешивающее действие поршня, устанавливают упорные подшипники.

В некоторых конкретных обстоятельствах, таких как, например, в случае компрессоров с широким диапазоном скоростей потока, то есть с высоким коэффициентом скоростей потока, упорный подшипник не является достаточным. Для устранения этого недостатка известной практикой является размещение регулирующего клапана в компенсационной линии, то есть между задней полостью поршня и стороной всасывания компрессора. Клапан, управляемый измеряющим осевое усилие датчиком, регулирует давление в задней полости поршня. Таким образом, нейтрализуют или по меньшей мере уменьшают осевое усилие для поддержания его в пределах технических возможностей упорных подшипников.

Чтобы избежать протечек газа, которые могут повредить подшипники или динамические уплотнения, когда регулирующий клапан закрыт и задняя полость находится под давлением, за задней полостью поршня располагают всасывающую камеру через лабиринтное уплотнение с ее присоединением через всасывающую трубу к всасывающей линии у выпуска регулирующего клапана.

Однако это техническое решение не обеспечивает возможности компенсации осевого усилия в случае высокой скорости газового потока. На практике даже при закрытом регулирующем клапане, расположенном в компенсационной линии, невозможно получить требуемое давление нагнетания в задней полости поршня, что в результате приводит к ограничению компенсации осевого усилия.

Таким образом, целью предложенного изобретения является увеличение диапазона осевых усилий, возможных для использования и, соответственно, увеличение диапазона скоростей потока, предусмотренного для компрессора.

С этой целью изобретение предлагает компрессор, предназначенный для установки двигатель-компрессор, содержащий на вращающемся валу уравновешивающий поршень, группу облопаченных колес, заднюю полость поршня, расположенную смежно с уравновешивающим поршнем на стороне, противоположной группе облопаченных колес, регулирующий клапан, выполненный с возможностью присоединения задней полости ко входу группы облопаченных колес, камеру давления всасывания, присоединенную к входу группы облопаченных колес, при этом задняя полость расположена между уравновешивающим поршнем и камерой давления всасывания.

В соответствии с главной особенностью компрессор содержит камеру давления нагнетания, расположенную между задней полостью поршня и камерой давления всасывания, причем камера давления нагнетания соединена посредством нагнетательной линии с областью нагнетания, расположенной между группой облопаченных колес и уравновешивающим поршнем.

Таким образом, камера давления нагнетания, расположенная между задней полостью поршня и камерой давления всасывания, обеспечивает возможность уравновешивания давлений на каждой стороне уравновешивающего поршня, когда компрессор работает с высокой скоростью потока, другими словами, при степени сжатия, приходящейся на одно облопаченное колесо, составляющей 1,05-1,2, с устранением тем самым протечек газа к уплотнительным средствам или к подшипникам. На практике с помощью закрытия регулирующего клапана газы, содержащиеся в области нагнетания, и газы, содержащиеся в камере давления нагнетания, соединенной с областью нагнетания, будут мигрировать в направлении задней полости поршня, в которой* давление является менее высоким, до тех пор, пока в задней полости поршня не будет получено давление, близкое к давлению нагнетания. При этом на каждой стороне уравновешивающего поршня нейтрализуется перепад давлений с уменьшением тем самым осевой силы, действующей на вращающийся вал.

Предпочтительно, компрессор содержит входной фланец, выходящий во входную газовую линию, соединенную со входом группы облопаченных колес.

Таким образом, поскольку и входная газовая линия, и всасывающая линия соединены со входом группы облопаченных колес, то указанная группа облопаченных колес принимает газ, вводимый из входного фланца, а также газ из всасывающей камеры. Газы из всасывающей камеры исходят из протечек газа из камеры давления нагнетания. Камера давления всасывания обеспечивает возможность, с одной стороны, избежать протечек газа из камеры давления нагнетания, достигающих уплотнительные средства или подшипники и повреждающих их, а, с другой стороны, обеспечивает возможность повторного использования газа, теряемого в протечках между камерами.

Компрессор может содержать лабиринтные уплотнения, расположенные, с одной стороны, между камерой давления всасывания и камерой давления нагнетания, и, с другой стороны, между камерой давления нагнетания и задней полостью поршня.

Компрессор может, преимущественно, содержать корпус, выполненный с возможностью размещения указанной группы облопаченных колес, уравновешивающего поршня, задней полости поршня, камеры давления нагнетания и камеры давления всасывания, при этом корпус с обеспечением уплотнения закрыт посредством уплотнительных средств, установленных на вращающемся валу или на статоре с каждой стороны от камеры сжатия.

Компрессор может, преимущественно, содержать магнитные подшипники или масляные подшипники, подходящие для поддержания вращающегося вала.

Компрессор также может содержать упор, установленный на вращающемся валу и выполненный с возможностью упора в опорные средства, расположенные с каждой стороны от упора и не зависящие от указанного вала.

Компрессор может содержать датчик, выполненный с возможностью измерения величины осевого усилия, действующего на вращающийся вал, и управляющее средство, выполненное с возможностью управления регулирующим клапаном на основании измеренной величины осевого усилия.

В соответствии с другим аспектом предложена установка двигатель-компрессор, содержащая двигатель и компрессор, охарактеризованный выше.

Другие преимущества и особенности предложенного изобретения будут очевидными из прочтения нижеследующего описания неограничивающего варианта выполнения предложенного изобретения, приведенного со ссылкой на прилагаемый чертеж, схематически показывающий пример компрессора в соответствии со вторым вариантом выполнения предложенного изобретения.

В иллюстративном варианте выполнения показано, что компрессор является компрессором, в котором секция 1 сжатия содержит группу облопаченных колес R, обеспечивающих сжатие газа, подаваемого на вход E компрессора, для подачи на выходе S газа, обработанного компрессором (показано стрелками F).

Облопаченные колеса R установлены на приводном валу 2, приводимом во вращение валом 3 двигателя.

В показанном варианте выполнения секция 1 сжатия компрессора расположена в корпусе 4 компрессора, непроницаемость которого поддерживают уплотнительные средства 5, расположенные на каждой стороне корпуса компрессора вдоль приводного вала 2. Уплотнительные средства 5 могут быть сухими уплотнениями, содержащими, среди прочего, систему полостей, разделенных уплотнениями, например лабиринтными уплотнениями.

Компрессор также содержит подшипники 6, в данном случае два подшипника, обеспечивающие возможность поддержки вала 2. Подшипники 6 могут быть магнитными подшипниками. Подшипники 6 также могут быть масляными подшипниками, причем в этом случае в качестве уплотнительных средств 5 используют сухие уплотнения.

Ниже по потоку от последнего колеса R, в соответствии с циркуляцией газа, обрабатываемого в секции 1, компрессор содержит уравновешивающий поршень 7, установленный на валу 2 и предназначенный для компенсации осевого усилия, создаваемого облопаченными колесами, расположенными на приводном валу 2. Протечки сжатого газа в области 10 нагнетания последнего колеса R, то есть колеса, ближайшего к выходу S и к поршню 7, уменьшены с помощью лабиринтного уплотнения 9, расположенного на уровне поршня. Осевое усилие, действие которого испытывает приводной вал 2, обусловлено, главным образом, перепадом давлений у границ каждого облопаченного колеса, в одном направлении, и скоростью потока в компрессоре, в противоположном направлении, причем амплитуда прилагаемых усилий изменяется в соответствии с режимом работы.

Секция 1 сжатия содержит заднюю полость 11 поршня, расположенную на стороне поршня 7, противоположной колесам R. Задняя полость 11 соединена со входом колес R с помощью компенсационной линии 13, содержащей управляемый регулирующий клапан 14.

Перепад давлений у границ поршня, то есть между областью нагнетания, расположенной на одной стороне от поршня 7, и задней полостью 11, расположенной на другой стороне от поршня 7, обеспечивает возможность возврата в нейтральное состояние остаточного осевого усилия и сведения к минимуму его изменения.

Остаточному осевому усилию противодействует устройство, состоящее из упора 15, прочно прикрепленного к приводному валу 2, и двух частей 16 статора, расположенных с каждой стороны от упора 15 и независимых от вала 2, с обеспечением ограничения осевого перемещения вала 2.

Когда машина выполнена с уравновешивающим поршнем 7, протечки в лабиринтном уплотнении 9 возвращаются к стороне всасывания компрессора через компенсационную линию 13. Регулирующий клапан 14 регулирует давление в задней полости 11 поршня с обеспечением получения заданного осевого усилия на поршне 7.

Когда компрессор используют при больших скоростях потока, поршень повышает осевое усилие до тех пор, пока не будет превышена техническая возможность упора.

Для нейтрализации осевого усилия, действующего на поршень 7, выравнивают давления на каждой стороне поршня 7, то есть между областью 10 нагнетания и задней полостью 11.

Для этого закрывают регулирующий клапан 14, обеспечивая заполнение задней полости 11 газами, просачивающимися из области 10 к задней полости. Для достижения давления нагнетания в задней полости компрессор содержит камеру 18 давления нагнетания, расположенную за задней полостью 11 и соединенную с областью 10 через нагнетательную линию 19.

Камера 18 давления нагнетания, соединенная непосредственно с областью 10 нагнетания, имеет давление, соответствующее давлению нагнетания. Поскольку давление в задней полости 11 меньше давления нагнетания, то из камеры 18 происходит протечка газа в заднюю полость 11 поршня через лабиринтное уплотнение 9, отделяющее камеру 18 от задней полости 11 поршня.

Таким образом, можно получить компрессор, в котором используемый диапазон осевых усилий может быть увеличен.

Чтобы избежать протечки газа между камерой 18 давления нагнетания и концевыми уплотнениями вала, секция 1 сжатия содержит камеру 20 давления всасывания, соединенную через всасывающую линию 21 со стороной всасывания, то есть со входом Ε ниже по потоку от клапана 14.

На практике при отсутствии камеры 20 давления всасывания протечки могут повредить уплотнительные средства 5 или непосредственно подшипники 6 в случае использования магнитных подшипников. В результате давление нагнетания, имеющееся в камере давления нагнетания, может привести к проникновению газа, находящегося под давлением нагнетания, в уплотнительные средства 5 и повредить их. Что касается магнитных подшипников, то газы под давлением нагнетания, имеющие высокую температуру, фактически могут просачиваться к магнитным подшипникам и нагревать их, пока они не буду повреждены.

Камера 20 давления всасывания вместе с размещенным лабиринтным уплотнением 9 расположена непосредственно у стороны камеры 18 давления нагнетания, защищая уплотнительные средства 5 или непосредственно подшипники 6. При таком конструктивном решении давление нагнетания имеется в областях с обеих сторон задней полости 11 поршня 7 и, когда клапан закрыт, газы могут просачиваться в заднюю полость 11 до тех пор, пока не будет получено давление нагнетания в задней полости поршня.

Для управления регулирующим клапаном 14 компрессор содержит измерительное средство 22, периодически измеряющее величину осевого усилия, действующего на вал 2. Измерительное средство 22 может содержать, например, датчик температуры, измеряющий степень нагрева упорного подшипника, или датчик скорости потока, измеряющий скорость потока в компрессоре. Полученные данные передаются блоку управления, преобразующему эти данные в сигнал на открытие/закрытие клапана 14. Когда клапан 14 закрыт, газ циркулирует от области нагнетания к задней полости 11 поршня 7. Тогда единственным выходом остается его прохождение в камеру давления всасывания.

Предложенное изобретение обеспечивает возможность создания компрессора с широким диапазоном скоростей потока.

Реферат

Предложен компрессор для установки, двигатель-компрессор, содержащий на вращающемся валу (2) уравновешивающий поршень (7), группу облопаченных колес (R), заднюю полость (11) поршня, расположенную смежно с уравновешивающим поршнем (7) на стороне, противоположной группе облопаченных колес (R), регулирующий клапан (14), выполненный с возможностью соединения задней полости (11) со входом группы облопаченных колес (R), камеру (20) давления всасывания, соединенную со входом группы облопаченных колес (R), при этом задняя полость (11) расположена между уравновешивающим поршнем (7) и камерой (20) давления всасывания. Компрессор содержит камеру (18) давления нагнетания, расположенную между задней полостью (11) поршня и камерой (20) давления всасывания, причем камера (18) давления нагнетания соединена через нагнетательную линию (19) с областью (10) нагнетания, расположенной между группой облопаченных колес (R) и уравновешивающим поршнем (7). 3 н. и 6 з.п. ф-лы, 1 ил.

Комментарии