Способ производства для устройства формирования стереоскопического изображения и устройство формирования стереоскопического изображения - RU2719349C1

Код документа: RU2719349C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу производства для устройства формирования стереоскопического изображения и устройству формирования стереоскопического изображения, в котором первая и вторая панели управления светом (параллельные светоотражающие панели), каждая из которых имеет полосообразные светоотражающие поверхности (зеркальные поверхности), выровненные параллельно, перекрывают друг друга так, что соответствующие светоотражающие поверхности первой и второй панелей управления светом пересекаются на виде сверху.

Уровень техники

[0002] В качестве устройства, которое формирует стереоскопические изображения с использованием света (рассеивающего света), испускаемого с поверхности объекта, например, существует устройство формирования стереоскопического изображения (устройство формирования оптического изображения), изложенное в Патентной литературе 1.

Устройство формирования изображения, описанное в патентной литературе 1, включает в себя первую и вторую панели управления светом, сформированные путем выравнивания с постоянным шагом большого количества полосообразных светоотражающих поверхностей, выполненных из металлических отражающих поверхностей внутри двух прозрачных плоских пластин. Полосообразные светоотражающие поверхности вертикально выровнены по направлению толщины каждой из прозрачных плоских пластин. Устройство формирования изображения сконфигурировано путем соединения первой и второй панелей управления светом c соответствующими сторонами одной поверхности первой и второй панелей управления светом, обращенными друг к другу, так что соответствующие светоотражающие поверхности первой и второй панелей управления светом пересекаются ортогонально.

Список библиографических ссылок

Патентная литература

[0003] Патентная литература 1: WO 2009/131128

Патентная литература 2: WO 2015/033645

Сущность изобретения

Техническая задача

[0004] При изготовлении вышеупомянутых первой и второй панелей управления светом большое количество листовых пластин из прозрачной синтетической смолы или стеклянных пластин (далее также называемых "прозрачными пластинами"), имеющих одинаковую постоянную толщину и имеющих металлическую отражающую поверхность, сформированную на одной стороне поверхности, наслаиваются таким образом, чтобы металлические отражающие поверхности располагались на одной стороне, для получения многослойного тела, и затем первая и вторая панели управления светом вырезаются из многослойного тела так, что плоскости разреза располагаются перпендикулярно к металлическим отражающим поверхностям.

В результате для формирования металлических отражающих поверхностей на прозрачных пластинах необходима большая печь осаждения. Кроме того, для формирования металлических отражающих поверхностей необходимо повторить более 100 раз серию операций: размещение одной или нескольких прозрачных пластин в печи осаждения; выполнение осаждения после деаэрации печи до состояния высокого вакуума; открывание до атмосферного давления и извлечение осажденных прозрачных пластин из печи, и это чрезвычайно трудоемкая и длительная работа. Кроме того, это является недостаточно технологичным и производственно эффективным, потому что это требует формирования многослойного тела путем наслаивания прозрачных пластин с осажденным металлом, вырезания первой и второй панелей управления светом из многослойного тела путем разрезания многослойного тела до чрезвычайно тонкой заданной толщины, а также выполнение других операций, таких как полировка плоскостей среза (с обеих сторон) первой и второй панелей управления светом или т.п.

[0005] Чтобы справиться с этим, предлагается способ, раскрытый в патентной литературе 2. В этом способе подготовлены две панели управления светом, каждая из которых включает в себя вогнуто-выпуклый пластинчатый материал, на одной стороне поверхности которого канавки четырехугольного поперечного сечения сформированы посредством параллельных наборов, и на противоположных боковых поверхностях канавок сформированы светоотражающие части, и затем две панели управления светом обращены друг к другу так, что соответствующие их светоотражающие части ортогонально пересекаются или пересекаются.

Однако, когда вогнуто-выпуклый пластинчатый материал формируется путем литья под давлением, существует проблема, заключающаяся в том, что извлечение из прессформы становится чрезвычайно трудным, если высота наборов вогнуто-выпуклого пластинчатого материала является большой (т.е., глубина канавок является большой). Кроме того, формирование зеркальных поверхностей на боковых поверхностях параллельных канавок затруднено даже при использовании технологии патентной литературы 2, и, таким образом, существует проблема, что зачастую возникает неравномерность в форме изделий.

[0006] Настоящее изобретение было реализовано с учетом вышеупомянутых обстоятельств и имеет своей целью создание способа производства для устройства формирования стереоскопического изображения и устройства формирования стереоскопического изображения с использованием способа производства, который предназначен для легкого изготовления первой и второй панелей управления светом и тела устройства формирования стереоскопического изображения, сформированного путем объединения первой и второй панелей управления светом, и получения более четких стереоскопических изображений.

Решение проблемы

[0007] Для достижения вышеуказанной цели способ производства для устройства формирования стереоскопического изображения согласно первому аспекту настоящего изобретения представляет собой способ производства, в котором первая и вторая панели управления светом, каждая из которых имеет группу полосообразных светоотражающих поверхностей, стоящих вертикально и разнесенных параллельно, перекрывают друг друга, так что группы полосообразных светоотражающих поверхностей пересекаются на виде сверху, и способ содержит этапы формирования первой и второй панелей управления светом:

первый этап производства отформованной заготовки, изготовленной из прозрачной смолы, посредством любого из прессования, литья под давлением и рулонного формования, причем отформованная заготовка включает канавки треугольного поперечного сечения и выступающие полосы треугольного поперечного сечения, образованные канавками рядом друг с другом, каждая из канавок имеет наклонную поверхность и вертикальную поверхность, канавки и выступающие полосы расположены соответственно параллельно на передней стороне прозрачного пластинчатого материала (например, прозрачная плоская пластина); и

второй этап выборочного формирования зеркальных поверхностей только на вертикальных поверхностях канавок.

[0008] Согласно второму аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно первому аспекту настоящего изобретения, предпочтительно, чтобы на втором этапе зеркальные поверхности формировались путем распыления, осаждения металла, распыления микрочастиц металла или облучения ионным пучком в направлении вертикальных поверхностей с направления вдоль наклонных поверхностей таким образом, что наклонные поверхности остаются в тени. Это позволяет максимально предотвращать формирование зеркальных поверхностей на наклонных поверхностях канавок, тем самым зеркальные поверхности могут быть выборочно сформированы на вертикальных поверхностях канавок.

[0009] Согласно третьему аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно первому или второму аспекту настоящего изобретения, предпочтительно, чтобы наклонные поверхности были плоскими поверхностями или вогнутыми поверхностями, утопленными внутрь. Это позволяет дополнительно предотвращать формирование зеркальных поверхностей на наклонных поверхностях канавок, тем самым зеркальные поверхности могут быть выборочно сформированы на вертикальных поверхностях канавок.

[0010] Согласно четвертому аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно любому аспекту с первого по третий настоящего изобретения, предпочтительно, чтобы на угловых частях треугольных поперечных сечений канавок и на угловых участках треугольных поперечных сечений выступающих полосок соответственно формировались микроплоскостные участки. Это позволяет улучшать точность размеров при литье под давлением и предотвращать появление дефектов в процессе производства.

[0011] Согласно пятому аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно любому аспекту с первого по четвертый настоящего изобретения, предпочтительно, чтобы после выполнения второго этапа канавки были заполнены прозрачной смолой, и первая и вторая панели управления светом перекрывались друг с другом таким образом, чтобы: (i) передние стороны первой и второй панелей управления светом были обращены друг к другу; (ii) передняя сторона первой панели управления светом и задняя сторона второй панели управления светом были обращены друг к другу; или (iii) задние стороны первой и второй панелей управления светом были обращены друг к другу, так что группы полосообразных светоотражающих поверхностей первой и второй панелей управления светом пересекаются друг с другом. Здесь, перекрывая первую и вторую панели управления светом таким образом, что стороны, на которых сформированы зеркальные поверхности, первой и второй панелей управления светом обращены друг к другу, группы полосообразных светоотражающих поверхностей (зеркальные поверхности) первой и второй панелей управления светом сближаются, что улучшает степень конденсации света от объекта и позволяет получать более четкие изображения.

[0012] Согласно шестому аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно пятому аспекту настоящего изобретения, предпочтительно, чтобы отношение показателя преломления отформованной заготовки η1 к показателю преломления прозрачной смолы, заполненной в канавки η2, было в диапазоне от 0,8 до 1,2 (более предпочтительно от 0,95 до 1,05) или было справедливо равенство η1=η2.

[0013] Способ производства для устройства формирования стереоскопического изображения согласно седьмому аспекту настоящего изобретения содержит этапы:

первый этап производства отформованной заготовки, изготовленной из прозрачной смолы, путем прессования, литья под давлением или рулонного формования, причем отформованная заготовка включает в себя первую и вторую канавки с треугольным поперечным сечением, сформированные соответственно на обеих сторонах (т.е. на одной стороне и на другой стороне) прозрачного пластинчатого материала, отформованная заготовка включает в себя первую и вторую выступающие полосы с треугольным поперечным сечением, сформированные соответственно на обеих сторонах прозрачного пластинчатого материала, причем первая и вторая канавки имеют вертикальную поверхность и наклонную поверхность, причем первые выступающие полосы образованы первыми канавками рядом друг с другом, вторые выступающие полосы образованы вторыми канавками рядом друг с другом, причем первая и вторая канавки, сформированные соответственно на обеих сторонах прозрачного пластинчатого материала, расположены так, что пересекаются на виде сверху; и

второй этап выборочного формирования зеркальных поверхностей на вертикальных поверхностях первой и второй канавок, содержащиеся на обеих сторонах отформованной заготовки, и, таким образом, получения тела устройства формирования стереоскопического изображения.

[0014] Согласно восьмому аспекту настоящего изобретения, в способе производства для устройства для формирования стереоскопического изображения согласно седьмому аспекту настоящего изобретения, предпочтительно, чтобы на втором этапе зеркальные поверхности формировались путем распыления, осаждения металла, распыления микрочастиц металла или облучения ионным пучком в направлении вертикальных поверхностей с направления вдоль наклонных поверхностей таким образом, что наклонные поверхности оставались в тени. Это позволяет максимально предотвращать формирование зеркальных поверхностей на наклонных поверхностях канавок, тем самым зеркальные поверхности могут быть выборочно сформированы на вертикальных поверхностях канавок.

[0015] Согласно девятому аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно седьмому или восьмому аспекту настоящего изобретения, предпочтительно, чтобы наклонные поверхности были плоскими поверхностями или вогнутыми поверхностями, утопленными внутрь. Это позволяет дополнительно предотвращать формирование зеркальных поверхностей на наклонных поверхностях канавок, тем самым зеркальные поверхности могут быть выборочно сформированы на вертикальных поверхностях канавок.

[0016] Согласно десятому аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно любому с седьмого по девятый аспект настоящего изобретения, предпочтительно к отформованной заготовке после формовки применять отжиг для снятия остаточного напряжения. Это позволяет создавать устройство формирования стереоскопического изображения с меньшей деформацией.

[0017] Согласно одиннадцатому аспекту настоящего изобретения, в способе производства для устройства для формирования стереоскопического изображения согласно любому с седьмого по десятый аспект настоящего изобретения, предпочтительно, чтобы после выполнения второго этапа первая и вторая канавки были заполнены прозрачной смолой, и далее будет применена обработка сглаживания поверхности, заполненной прозрачной смолы. Однако, заполнение прозрачной смолой не является обязательным требованием.

[0018] Согласно двенадцатому аспекту настоящего изобретения, в способе производства для устройства формирования стереоскопического изображения согласно любому аспекту с седьмого по одиннадцатый настоящего изобретения, предпочтительно, чтобы на угловых участках треугольных поперечных сечений первой и второй канавок и на угловых участках треугольных поперечных сечений первой и второй выступающих полосок соответственно были сформированы микроплоскостные участки. Это позволяет улучшать точность размеров при литье под давлением и предотвращать появление дефектов в процессе производства.

[0019] Устройство формирования стереоскопического изображения согласно тринадцатому аспекту настоящего изобретения содержит:

отформованную заготовку, изготовленную из первой прозрачной смолы, причем отформованная заготовка включает в себя первую и вторую канавки с треугольным поперечным сечением соответственно на одной стороне и другой стороне (т.е. на обеих сторонах) прозрачного пластинчатого материала, причем отформованная заготовка включает первую и вторую выступающие полосы с треугольным поперечным сечением соответственно на одной стороне и другой стороне прозрачного пластинчатого материала, причем первая и вторая канавки имеют вертикальную поверхность и наклонную поверхность, причем первые выступающие полосы образованы первыми канавками, вторые выступающие полосы образованы вторыми канавками;

вертикальные светоотражающие поверхности, сформированные на вертикальных поверхностях первой и второй канавок отформованной заготовки; и

вторую прозрачную смолу, заполненную в первую и вторую канавки,

при этом вертикальные светоотражающие поверхности, сформированные на первых канавках, и вертикальные светоотражающие поверхности, сформированные на вторых канавках, пересекаются на виде сверху, и открытая поверхность второй прозрачной смолы представляет собой плоскую поверхность,

причем микроплоскостные участки соответственно предусмотрены на нижних участках первой и второй канавок и на верхних участках первой и второй выступающих полос.

[0020] Согласно четырнадцатому аспекту настоящего изобретения, в устройстве формирования стереоскопического изображения согласно тринадцатому аспекту настоящего изобретения, предпочтительно, чтобы наклонные поверхности были плоскими поверхностями или вогнутыми поверхностями, утопленными внутрь.

[0021] Согласно пятому аспекту настоящего изобретения, в устройстве формирования стереоскопического изображения согласно тринадцатому или четырнадцатому аспекту настоящего изобретения, предпочтительно, чтобы показатель преломления второй прозрачной смолы находился в диапазоне от 0,8 до 1,2 (более предпочтительно от 0,95 до 1,05 раза) показателя преломления первой прозрачной смолы, или равенство η1=η2 было верным.

Преимущества изобретения

[0022] Способ производства для устройства формирования стереоскопического изображения и устройство формирования стереоскопического изображения в соответствии с настоящим изобретением используют отформованную заготовку, изготовленную любым из способов прессования, литья под давлением или рулонного формования. Каждая из большого количества канавок, сформированных параллельно, имеет наклонную поверхность и вертикальную поверхность. Каждая из канавок становится шире по направлению к выходу, и, таким образом, формование и извлечение из прессформы становятся легче. Следовательно, устройство формирования стереоскопического изображения, соотношение сторон которого определяется как (высота канавки)/(ширина канавки) и относительно высоко, может быть изготовлено при относительно низкой стоимости.

Здесь металлическое покрытие может быть выборочно сформировано на каждой из вертикальных поверхностей путем распыления, осаждения металла, распыления микрочастиц металла или облучения ионным пучком.

Кроме того, делая наклонные поверхности плоскими или, более эффективно, вогнутыми поверхностями, утопленными внутрь, можно максимально предотвращать образование зеркальных поверхностей на наклонных поверхностях канавок.

Краткое описание чертежей

[0023] Фиг. 1А и 1В представляют собой, соответственно, вид спереди в разрезе и вид сбоку в разрезе устройства формирования стереоскопического изображения в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг. 2А и 2В представляют собой, соответственно, вид спереди в разрезе и вид сбоку в разрезе того же устройства формирования стереоскопического изображения.

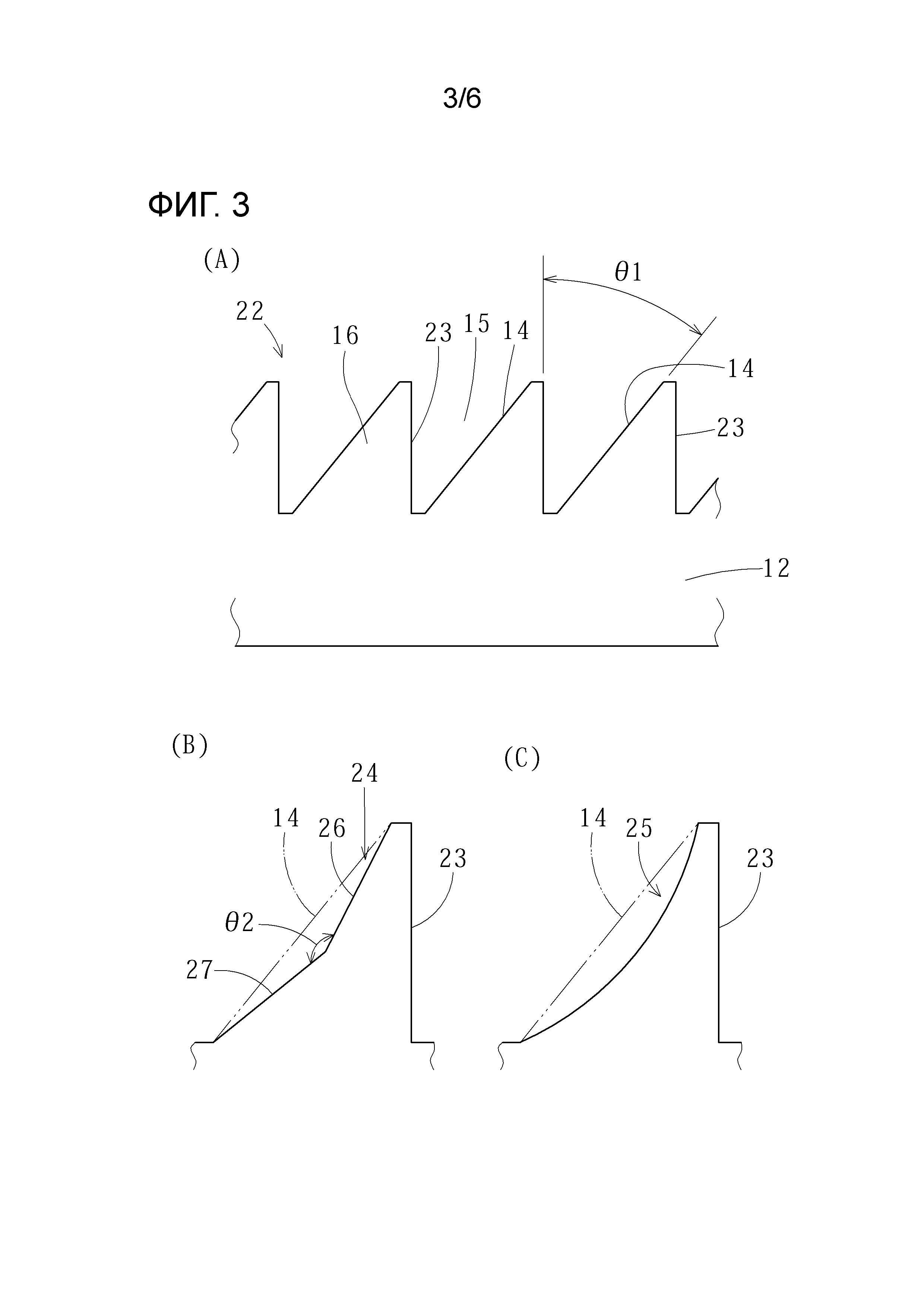

Фиг. 3А представляет собой частично увеличенный вид сбоку отформованной заготовки того же устройства формирования стереоскопического изображения. Фиг. 3B и 3C представляют собой частично увеличенные виды сбоку одной из выступающих полос отформованной заготовки согласно модификациям, соответственно.

Фиг. 4A-4D представляют собой пояснительные схемы способа производства для одного и того же устройства формирования стереоскопического изображения.

Фиг. 5А и 5В представляют собой пояснительные схемы устройства стереоскопического изображения и способ его производства в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг. 6 представляет собой вид сверху устройства формирования стереоскопического изображения.

Подробное описание вариантов осуществления

[0024] Далее следует описание устройства формирования стереоскопического изображения и способа его производства в соответствии с вариантами осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

Как показано на фиг. 1A, 1B, 2A и 2B, устройство 10 формирования стереоскопического изображения в соответствии с первым вариантом осуществления настоящего изобретения включает в себя верхнюю-нижнюю пару первой и второй панелей 11 управления светом (параллельные светоотражающие панели). Следует отметить, что поскольку первая и вторая панели 11 управления светом имеют одинаковую конфигурацию, им присвоены одинаковые ссылочные позиции.

Как показано на фиг. 1A, 1B, 2A и 2B, каждая из первой и второй панелей 11 управления светом включает в себя прозрачный пластинчатый материал 12, и прозрачный пластинчатый материал 12 имеет на одной стороне (передней стороне) (т.е. низ для первой панели 11 управления светом, верх для второй панели 11 управления светом) канавки 15 треугольного поперечного сечения и выступающие полосы 16 треугольного поперечного сечения, образованные между канавками 15. Каждая из канавок 15 имеет вертикальную светоотражающую поверхность 13 (зеркальная поверхность) и наклонную поверхность (не светоотражающая поверхность и предпочтительно светопропускающая поверхность) 14. Канавки 15 и выступающие полосы 16 первой и второй панелей 11 управления светом соответственно представлены в большом количестве, параллельно с постоянным шагом. Соответственно, каждая из первой и второй панелей 11 управления светом имеет группу полосообразных светоотражающих поверхностей, стоящих вертикально и разнесенных параллельно.

[0025] Прозрачная смола 17 заполняется в канавки 15, и заполненная поверхность 18 параллельна задней стороне поверхности 19 первой и второй панелей 11 управления светом (например, прозрачных пластинчатых материалов 12), соответственно. Первая и вторая панели 11 управления светом расположены так, что передняя сторона поверхностей 31 первой и второй панелей 11 управления светом (см. фиг. 4A-4D) примыкают друг к другу или приближаются друг к другу таким образом, что светоотражающие поверхности 13 первой и второй панелей 11 управления светом ортогонально пересекаются (или, например, пересекаются в диапазоне от 85 до 95 градусов, более предпочтительно от 88 до 92 градусов) на виде сверху. Первая и вторая панели 11 управления светом связаны друг с другом, например, с помощью прозрачного клеящего вещества (смолы) и объединены.

[0026] В этом варианте осуществления предпочтительно, чтобы прозрачная смола, составляющая форму первой и второй панелей 11 управления светом, и прозрачная смола 17, заполненная в канавках 15, были одной и той же смолой; однако это могут быть различные виды прозрачных смол. В случае использования различных видов прозрачных смол предпочтительно, чтобы их показатели преломления (η) были одинаковыми или похожими. Другими словами, в случае использования различных прозрачных смол, предпочтительно, чтобы прозрачная смола, показатель преломления (η2) которой идентичен или почти равен показателю преломления (η1) прозрачной смолы, составляющей форму первой и второй панелей 11 управления светом (прозрачные пластинчатые материалы 12) (например, η2 находится в диапазоне ±20%, т.е. в диапазоне (0,8-1,2)×η1, более предпочтительно (0,95-1,05)×η1), использовалась в качестве прозрачной смолы, заполненной в канавки (это также применяется в вариантах осуществления ниже).

[0027] Впрочем, что касается первой и второй панелей 11 управления светом на фиг. 1A и 1B, отношение h2/h1 составляет, например, предпочтительно 0,5-5. Здесь определено, что h1 - толщина прозрачного пластинчатого материала 12, а h2 - высота выступающих полос 16 (т.е. вертикальных светоотражающих поверхностей 13), на практике (h1+h2) находится в диапазоне от 0,5 до 5 мм, и h1, например, равна или превышает 0,03 мм; однако настоящее изобретение не ограничено упомянутыми числовыми значениями. Кроме того, угол θ1 между вертикальной светоотражающей поверхностью 13 и наклонной поверхностью 14 предпочтительно находится в диапазоне от 15 до 60 градусов; однако угол θ1 может быть изменен в зависимости от значений h1 и h2. Кроме того, предпочтительно, чтобы соотношение сторон (h2/w), т.е. отношение между шириной (шагом) w канавки 15 и высотой h2 вертикальной светоотражающей поверхности 13, составляло приблизительно от 0,85 до 5 (более предпочтительно от 2 до 3,5), и это позволяет получить более высокие вертикальные светоотражающие поверхности 13.

[0028] На каждом из угловых участков (нижних участках) канавок 15 треугольного поперечного сечения, которые образуют острый угол, предусмотрен микроплоскостный участок 20, и на каждом из угловых участках (верхних участках) треугольного поперечного сечения выступающих полосок 16, которые образуют острый угол, предусмотрен микроплоскостный участок 21. Каждая ширина микроплоскостных участков 20, 21 предпочтительно составляет 0,02-0,2 ширины дна (w) канавок 15 треугольного поперечного сечения и выступающих полосок 16 треугольного поперечного сечения. Впрочем, ширины микроплоскостных участков 20, 21 могут быть одинаковыми или разными. Благодаря наличию микроплоскостных участков 20, 21 элементы становятся устойчивыми к дефектам, и, кроме того, точность элементов увеличивается. Следует отметить, что, поскольку ширина микроплоскостных участков 20, 21 является узкой, в этом варианте осуществления объясняется, что микроплоскостные участки 20, 21 могут не учитываться, предполагая, что поперечное сечение каждой из канавок 15 и выступающих полос 16 представляет собой треугольник (это также относится к вариантам осуществления ниже).

[0029] Вертикальные светоотражающие поверхности 13 формируются путем выборочного выполнения обработки зеркальной поверхности (обработка зеркального покрытия) вертикальных поверхностей 23 отформованной заготовки 22, изготовленной из прозрачной смолы (описанной ниже) (см. фиг. 3A). Обработка зеркальной поверхности обычно выполняется избирательно путем осаждения металла, распыления, распыления микрочастиц металла или облучения ионным пучком (далее именуемые "распыление или другие методы"). Наклонные поверхности 14 остаются такие же, как часть отформованной заготовки 22, которая является прозрачной, и каждая из них имеет светопрозрачную однородную плоскую поверхность, как показано на фиг. 3А.

Хотя наклонные поверхности 14 являются плоскими поверхностями, как описано выше, наклонные поверхности 14 по настоящему изобретению включают также случаи, когда поперечное сечение представляет собой вогнутую поверхность 24, 25, углубленную внутрь, и поперечное сечение представляет собой вогнутую поверхность, использующую часть многоугольника, как показано на фиг. 3В и 3С. В настоящем изобретении поверхность, поперечное сечение которой является прямой или внутри прямой линии и имеет постоянный градиент вниз от верхней части выступающего края к нижней части канавки, рассматривается как наклонная поверхность (это также имеет место в вариантах осуществления ниже).

[0030] Вогнутая поверхность 24, показанная на фиг. 3B, выполнена из двух плоских поверхностей 26, 27 таким образом, что угол θ2, образованный плоскими поверхностями 26, 27 становится меньше, чем 180 градусов (например, от 120 до 175 градусов, предпочтительно, нижний предел составляет 150 градусов, а верхний предел составляет 170 градусов). Здесь, хотя вогнутая поверхность 24 сконфигурирована двумя плоскими поверхностями 26, 27, вогнутая поверхность может быть сконфигурирована тремя или более плоскими поверхностями. В этом случае углы, образованные плоскими поверхностями рядом друг с другом, могут быть одинаковыми или разными.

Вогнутая поверхность 25, показанная на фиг. 3C, образована изогнутой поверхностью, поперечное сечение которой изогнуто или является дугой окружности.

Следует отметить, что вогнутая поверхность не ограничена вышеупомянутыми формами, но может быть сконфигурирована путем объединения плоской поверхности и изогнутой поверхности.

В результате, выполняя распыление или другие методы для вертикальных поверхностей 23 вдоль наклонных поверхностей 14 с углом, равным или превышающим угол наклона θ1 плоской наклонной поверхности 14 (например, от 1 до 10 градусов), показанный на фиг. 3А, можно избежать образования зеркальных поверхностей на вогнутых поверхностях 24 или 25. Соответственно, степень искривления поверхностей 24, 25 к наклонным поверхностям 14 может изменяться по-разному в зависимости от условий распыления или других способов.

[0031] Формируя вертикальные светоотражающие поверхности 13, как объяснено выше, на фиг. 1А и 1В, лучи света L1 и L2 от объекта, наклонно входящие с нижней левой стороны устройства 10 формирования стереоскопического изображения, соответственно отражаются в P1 и P2 нижней вертикальной светоотражающей поверхности 13, дополнительно отражаются в Q1 и Q2 верхней вертикальной светоотражающей поверхности 13 и формируют стереоскопическое изображение в пространстве на одной стороне (верхней стороне) устройства 10 формирования стереоскопического изображения. Следует отметить, что в этом варианте осуществления передние стороны (левые стороны на фиг. 1A и 1B) металлических отражающих пленок (металлических покрытий) 28, сформированные на вертикальных поверхностях 23 посредством обработки зеркальной поверхности, используются в качестве вертикальных светоотражающих поверхностей 13 первой и второй панелей 11 управления светом; однако, как показано на фиг. 2A и 2B, задние стороны (правые стороны на фиг. 2A и 2B) металлических отражательных пленок 28 могут использоваться в качестве вертикальных светоотражающих поверхностей 13.

[0032] Другими словами, как показано на фиг. 2A и 2B, лучи света L3 и L4 от объекта, наклонно входящие с нижней правой стороны устройства 10 формирования стереоскопического изображения, соответственно, входят в нижний прозрачный пластинчатый материал 12 в R1 и S1, отражаются в R2 и S2 нижней вертикальной светоотражающей поверхности 13, дополнительно отражают в R3 и S3 на верхней вертикальной светоотражающей поверхности 13, выходят из R4 и S4 верхнего прозрачного пластинчатого материала 12 и формируют стереоскопическое изображение в пространстве на верхней стороне (одной стороне) устройства 10 формирования стереоскопического изображения.

При работе устройства 10 формирования стереоскопического изображения, когда лучи света входят в прозрачный пластинчатый материал 12 из воздуха и когда лучи света выходят из прозрачного пластинчатого материала 12 в воздух, возникает явление преломления или, в зависимости от обстоятельств, может возникнуть явление полного отражения света. Следовательно, необходимо использовать устройство 10 формирования стереоскопического изображения, принимая во внимание возможность возникновения этих явлений. (Это также имеет место в вариантах осуществления ниже). Впрочем, наклонные поверхности 14 становятся светопропускающими поверхностями в том виде, как они есть.

[0033] В устройстве 10 формирования стереоскопического изображения поперечное сечение каждой из выступающих полос и канавок между ними может иметь форму прямоугольника или квадрата; однако в этом случае, если отношение высоты к ширине (высота/ширина) равно или больше 1,5, производство (особенно извлечение из прессформы) становится затруднительным. В этом варианте осуществления, поскольку каждая из канавок 15, образованных между выступающими полосами 16, имеет треугольное поперечное сечение, ширина которого становится более узкой в направлении нижней стороны, изготовление отформованной заготовки 22 путем литья под давлением становится легче.

[0034] Далее способ производства для устройства 10 формирования стереоскопического изображения поясняется со ссылкой на фиг. 4А-4D. Следует отметить, что, поскольку способы производства второй панели 11 управления светом и первой панели 11 управления светом являются одинаковыми, главным образом объясняется способ производства первой панели 11 управления светом.

Как показано на фиг. 4А, отформованная заготовка 22, в которой канавки 15 треугольного поперечного сечения, каждая из которых имеет вертикальную поверхность 23 и наклонную поверхность 14, и выступающие полосы 16, образованные канавками 15 рядом друг с другом, соответственно расположены параллельно на одной стороне (верхней стороне) прозрачного пластинчатого материала 12, изготавливается путем прессования, литья под давлением и рулонного формования.

[0035] В этом случае предпочтительно, чтобы в качестве материала отформованной заготовки 22 использовалась термопластичная смола, такая как полиметилметакрилат (акриловая смола), аморфный фторсолин, ПММА, КС, оптический поликарбонат, полиэфир на основе фтора, полиэфирсульфон или тому подобное. Размеры отформованной заготовки 22 приблизительно совпадают с размерами панели 11 управления светом. Как описано выше, каждая из канавок 15 имеет клиновидную форму, чтобы расширяться наружу; таким образом, эффективность извлечения из прессформы отформованной заготовки 22 является превосходной, и вертикальные поверхности могут быть получены легко, даже если они являются длинными. Кстати, для снятия остаточного напряжения, возникшего во время формования, обработка отжига применяется к отформованной заготовке 22. Обработку отжигом выполняют, например, путем помещения отформованной заготовки 22 в электрическую печь, сушилку с горячим воздухом или ванну с горячей водой (нагретый растворитель) в течение заданного промежутка времени (это также имеет место в вариантах осуществления ниже; выше: первый этап).

[0036] Затем избирательно формируются зеркальные поверхности (вертикальные светоотражающие поверхности 13) только на вертикальных поверхностях 23 способом, показанным на фиг. 4В, например, распылением. Расыление - это технология, в которой инертный газ (в основном, аргон) вводится в вакуум, на мишень подается отрицательное напряжение, чтобы вызвать тлеющий разряд, атомы инертного газа ионизируются (или в неионизированном атомном состоянии), ионы газа бомбардируют поверхность мишени с высокой скоростью, металлические частицы пленкообразующего материала, составляющего мишень (например, алюминий, серебро, никель или другое), выбрасываются, и выброшенные металлические частицы прилипают и осаждаются с достаточным импульсом на подложку (в данном случае вертикальные поверхности 23). Когда распыление (включая распыление металлических микрочастиц) выполняется в направлении вертикальных поверхностей 23 таким образом, что газовый поток 29 проходит вдоль наклонных поверхностей 14, и наклонные поверхности 14 оказываются в тени, пленкообразующий материал вряд ли осядет на наклонных поверхностях 14, и, таким образом, пленкообразующий материал сцепляется только с вертикальными поверхностями 23. Чем меньше угол θ1 наклонных поверхностей 14, тем выше становится эффективность селективного сцепления. Кроме того, эффективность селективного сцепления становится еще более превосходной, если применяются вогнутые поверхности 24 или 25, показанные на фиг. 3В и 3С. Металлические отражающие пленки (металлические покрытия) 28 формируются на поверхностях вертикальных поверхностей 23, как описано выше, тем самым вертикальные поверхности 23 становятся вертикальными светоотражающими поверхностями 13, а отформованная заготовка становится промежуточной заготовкой 30. Кстати, легко формировать выступающие полосы, имеющие вогнутые поверхности.

[0037] В качестве других способов избирательного формирования зеркальных поверхностей на вертикальных поверхностях 23, существуют способ выполнения осаждения металла (PVD или CVD) только на вертикальных поверхностях 23 после маскировки всех наклонных поверхностей 14 и способ ускорения металлических частиц, используя магнитное поле при осаждении металла. Существует также способ, где, во-первых, обработка пленки покрытия, которое может быть удалено в последующей обработке, применяется только к наклонным поверхностям 14, во-вторых, любой из способов осаждения металла, распыления, распыления микрочастиц металла или облучения ионным пучком выполняется для вертикальных поверхностей 23 и поверхностей с пленкой покрытия, и затем пленка покрытия удаляется, чтобы открыть прозрачные наклонные поверхности 14. Кстати, пленка покрытия может быть выбрана из пленок покрытия, которые снимаются (i) с помощью химических веществ (растворителей), (II) под действием ультрафиолетового облучения с обратной стороны, или (III) путем нагревания до температуры, при которой отформованная заготовка не деформируется (выше: второй этап).

[0038] Затем, как показано на фиг. 4С, в состоянии вакуума прозрачная смола 17 заполняется в канавки 15 промежуточной заготовки 30, и применяется обработка сглаживания на заполненной поверхности 18 для формирования поверхности (верхней поверхности) 31. Поскольку в этом случае прозрачную смолу 17 помещают в канавки 15, предпочтительно, чтобы использовалась прозрачная смола, которая является такой же, что и материал отформованной заготовки 22, или прозрачная смола, имеющая показатель преломления, близкий к показателю преломления отформованной заготовки 22. Положение поверхности 31 может соответствовать уровню микроплоскостных участков 21. Таким образом, первая панель 11 управления светом завершена. Кстати, вторая панель 11 управления светом изготавливается с той же конфигурацией и этапами, что и первая панель 11 управления светом.

[0039] После этого, как показано на фиг. 4D, соответствующие поверхности 31 первой и второй панелей 11 управления светом соединяются (перекрываются друг с другом) в вакууме таким образом, что соответствующие стороны (одни стороны, передние стороны), на которых сформированы выступающие полосы 16, первой и второй панелей 11 управления светом обращены друг к другу и прилегают друг к другу или приближаются друг к другу, так что соответствующие светоотражающие поверхности 13 первой и второй панелей 11 управления светом ортогонально пересекаются или пересекаются (например, в диапазоне от 88 до 92 градусов) на виде сверху. Расстояние C между микроплоскостными поверхностями 21 на выступающих полосах 16 первой панели 11 управления светом и микроплоскостными поверхностями 21 на выступающих полосах 16 второй панели 11 управления светом, например, превышает 0 и равно или менее 5 мм, примерно. Таким образом, устройство 10 формирования стереоскопического изображения завершено. Следует отметить, что в этом варианте осуществления первая и вторая панели 11 управления светом связаны вместе таким образом, что соответствующие стороны, на которых расположены выступающие полосы 16, прилегают друг к другу или приближаются друг к другу; однако устройство формирования стереоскопического изображения может быть сконфигурировано путем прилегания друг к другу соответствующих прозрачных пластинчатых материалов 12 (задних сторон) или путем прилегания друг к другу стороны, на которой расположена выступающая полоса 16, первой панели 11 управления светом и прозрачного пластинчатого материала 12 второй панели 11 управления светом (или наоборот) (выше: третий этап).

[0040] Далее со ссылкой на фиг. 5A и 5B, устройство 40 формирования стереоскопического изображения и способ его производства согласно второму варианту осуществления настоящего изобретения будут объяснены ниже. В случае устройства 10 формирования стереоскопического изображения в соответствии с первым вариантом осуществления настоящего изобретения первая и вторая панели 11 управления светом изготавливаются отдельно и накладываются друг на друга, образуя устройство 10 формирования стереоскопического изображения. Однако в случае устройства 40 формирования стереоскопического изображения канавки 42, 43 и выступающие полосы 44, 45, сформированные на передней и задней поверхностях (обеих поверхностях) прозрачного пластинчатого материала 41, выполнены как одно целое с помощью штампов.

[0041] В устройстве 40 формирования стереоскопического изображения канавки 42 треугольного поперечного сечения (первые канавки), каждая из которых имеет вертикальную поверхность 46 и наклонную поверхность 47, и выступающие полосы 44 треугольного поперечного сечения (первые выступающие полосы), образованные канавками 42 рядом друг с другом, соответственно, расположены параллельно на одной стороне прозрачного пластинчатого материала (имеющего толщину h3) 41, расположенного посередине. Кроме того, канавки 43 треугольного поперечного сечения (вторые канавки), каждая из которых имеет вертикальную поверхность 48 и наклонную поверхность 49, и выступающие полосы 45 треугольного поперечного сечения (вторые выступающие полосы), образованные канавками 43 рядом друг с другом, соответственно расположены параллельно на другой стороне прозрачного пластинчатого материала 41. Отформованная заготовка 50 изготавливается посредством любого из прессования, литья под давлением и формования в рулоне, так что канавки 42 формируются на одной стороне прозрачного пластинчатого материала 41 и канавки 43, образованные на другой стороне прозрачного пластинчатого материала 41, ортогонально пересекаются или пересекаются на виде сверху с углом, например, от 85 до 95 градусов, предпочтительно от 88 до 92 градусов. Отформованная заготовка 50 изготовлена из прозрачной смолы (первой прозрачной смолы) так же, как и формованная заготовка 22 согласно первому варианту осуществления.

[0042] На нижних участках (угловых участках) канавок 42, 43 треугольного поперечного сечения и на верхних участках (угловых участках) выступающих полос 44, 45 микроплоскостные участки (не показаны на чертежах) выполнены так же, как в вышеописанном устройстве 10 формирования стереоскопического изображения. Материал, способ производства и технические характеристики (размеры h2 и θ1) отформованной заготовки 50 являются такими же, как у устройства 10 формирования стереоскопического изображения. Однако, в этом варианте осуществления толщина (h3) прозрачного пластинчатого материала 41 в два раза больше толщины (h1) прозрачного пластинчатого материала 12 (выше: первый этап).

[0043] Впоследствии вертикальные светоотражающие поверхности 51, 52, которые являются зеркальными поверхностями, выборочно формируются путем выполнения обработки зеркальной поверхности только для вертикальных поверхностей 46 канавок 42 и вертикальных поверхностей 48 канавок 43, соответственно, предусмотренных на обеих сторонах прозрачного пластинчатого материала 41, как упомянуто выше, путем осаждения металла, распыления или, в зависимости от обстоятельств, распыления микрочастиц металла или облучения ионным пучком (промежуточная отформованная заготовка, выше: второй этап). Устройство 40 формирования стереоскопического изображения на стадии плоской пластины, имеющей первую и вторую панели управления светом, открытые поверхности которых являются плоскими поверхностями, сформированными на его передней и задней сторонах, выполнено путем заполнения канавок 42, 43 промежуточной отформованной заготовки прозрачной смолой 53, 54 (вторая прозрачная смола) и выполнения обработки сглаживания на заполненных поверхностях (выше: третий этап).

Для обработки зеркальной поверхности для формирования зеркальных поверхностей только на вертикальных поверхностях 46 канавок 42 и вертикальных поверхностях 48 канавок 43, так же, как в вышеупомянутом варианте осуществления, существует способ последовательного или одновременного выполнения осаждения металла или распыление на переднюю и заднюю поверхности отформованной заготовки 50 и другие способы.

[0044] На фиг. 6, который показывает устройство 10 формирования стереоскопического изображения на виде сверху (устройство 40 формирования стереоскопического изображения является одинаковым), вертикальные светоотражающие поверхности 13 расположены под углом от 40 до 50 градусов на виде сверху относительно внешней рамки 55, имеющей форму прямоугольника или квадрата. Таким образом, можно формировать большее стереоскопическое изображение, эффективно используя устройство формирования стереоскопического изображения небольшого размера, поскольку стереоскопическое изображение формируется через верхнюю и нижнюю вертикальные светоотражающие поверхности 13, расположенные так, чтобы ортогонально пересекаться или пересекаться на виде сверху.

[0045] Настоящее изобретение не ограничивается вышеупомянутыми вариантами осуществления, и настоящее изобретение применяется также в тех случаях, когда элементы или способы производства для устройства формирования стереоскопического изображения в соответствии с каждым из вариантов осуществления объединяются для конфигурирования или производства для устройства формирования стереоскопического изображения. Следует отметить, что в вышеописанных вариантах осуществления вертикальные светоотражающие поверхности (зеркальные поверхности) сформированы на обеих сторонах каждого из металлических покрытий.

В настоящем изобретении, поясненном выше, обработка сглаживания включает в себя случаи формования резанием или полировкой, а также проталкивания прессами или другим и формования с помощью штампов.

Промышленная применимость

[0046] Способ производства для устройства формирования стереоскопического изображения и устройство формирования стереоскопического изображения в соответствии с настоящим изобретением позволяют создавать устройство формирования стереоскопического изображения, соотношение сторон которого относительно высокое, и его можно легко и недорого изготавливать. Следовательно, устройство формирования стереоскопического изображения может быть эффективно использовано для приборов, которые требуют изображения (например, медицинские приборы, бытовые приборы, автомобили, самолеты, суда или другие).

Список ссылочных символов

[0047] 10: устройство формирования стереоскопического изображения, 11: первая панель управления светом, вторая панель управления светом, 12: прозрачный пластинчатый материал, 13: вертикальная светоотражающая поверхность, 14: наклонная поверхность, 15: канавка, 16: выступающая полоса, 17: прозрачная смола, 18: заполненная поверхность, 19: поверхность, 20, 21: микроплоскостный участок, 22: отформованная заготовка, 23: вертикальная поверхность, 24, 25: вогнутая поверхность, 26, 27: плоская поверхность, 28: металлическая отражающая пленка, 29: поток газа, 30: промежуточная заготовка, 31: поверхность, 40: устройство формирования стереоскопического изображения, 41: прозрачный пластинчатый материал, 42, 43: канавка, 44, 45: выступающая полоса, 46: вертикальная поверхность, 47: наклонная поверхность, 48: вертикальная поверхность, 49: наклонная поверхность, 50: отформованная заготовка, 51, 52: вертикальная светоотражающая поверхность, 53, 54: прозрачная смола, 55: внешняя рамка

Реферат

Настоящее изобретение относится к способу производства для устройства формирования стереоскопического изображения и устройству формирования стереоскопического изображения, в котором первая и вторая панели управления светом (параллельные светоотражающие панели), каждая из которых имеет полосообразные светоотражающие поверхности (зеркальные поверхности), выровненные параллельно, перекрывают друг друга так, что соответствующие светоотражающие поверхности первой и второй панелей управления светом пересекаются на виде сверху.Для изготовления первой и второй панелей управления светом отформованную заготовку из прозрачной смолы, которая включает в себя канавки треугольного поперечного сечения, каждая канавка имеет наклонную и вертикальную поверхности, и выступающие полосы треугольного поперечного сечения, соответственно расположенные параллельно на передней стороне прозрачного пластинчатого материала, изготавливаются путем прессования, литья под давлением или рулонного формования, и зеркальные поверхности выборочно формируются только на вертикальных поверхностях канавок. Первая и вторая панели управления светом, каждая из которых имеет группу полосообразных светоотражающих поверхностей, стоящих вертикально и разнесенных параллельно, перекрываются, так что группы полосообразных светоотражающих поверхностей пересекаются на виде сверху. Тем самым предоставляется устройство формирования стереоскопического изображения и способ его производства, позволяющий легко создавать первую и вторую панели управления светом и получать более четкие стереоскопические изображения. 4 н. и 10 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Микрооптическая система безопасности и воспроизведения изображения

Комментарии