Пресс-форма для центробежного рабочего колеса, вставки для пресс-формы и способ изготовления центробежного рабочего колеса - RU2572647C2

Код документа: RU2572647C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Варианты выполнения изобретения, представленные в этом документе, в целом относятся к композитным центробежным рабочим колесам для турбомашин и к соответствующим способам их изготовления, в особенности, но не исключительно, для применений в области нефти и газа.

Другие варианты выполнения обычно относятся к пресс-форме для изготовления этого центробежного рабочего колеса, некоторым отдельным компонентам для изготовления этого центробежного рабочего колеса с помощью этой пресс-формы, и к турбомашине, в которой указанное рабочее колесо может использоваться.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

Одним компонентом центробежной турбомашины является центробежное рабочее колесо, которое передает энергию, как правило, от двигателя, который приводит в движение турбомашину, рабочей текучей среде, сжимаемой и перекачиваемой путем ускорения текучей среды в наружном направлении от центра вращения; кинетическая энергия, сообщаемая рабочим колесом рабочей текучей среде, преобразуется в энергию давления, когда направленное в наружном направлении движение текучей среды ограничивается диффузором и корпусом машины. Эта центробежная машина называется, в целом, компрессором (если рабочая текучая среда представляет собой газ) или насосом (если рабочая текучая среда представляет собой жидкость).

Другим типом центробежной турбомашины является экспандер, который использует давление рабочей текучей среды для получения механической работы на валу с помощью рабочего колеса, в котором текучая среда может расширяться.

В патенте США №4676722 описано рабочее колесо для центробежного компрессора, выполненное из большого количества секторов с загруженными волокнами. Недостатком данного конкретного рабочего колеса является то, что различные сектора имеют прямо направленное армирование волокнами, по существу, в радиальном направлении, так что трудно сбалансировать тангенциальное напряжение, вызываемое центробежными силами на высоких скоростях вращения. После изготовления сектора соединяют друг с другом посредством адгезионной прочности связующего агента, которая ограничивает максимальную скорость работы. Кроме того, способ изготовления, в котором узел приобретает форму благодаря волокнам, ограничен сравнительно простыми геометриями (например, секторами с прямыми краями), которые могут иметь низкую аэродинамическую эффективность.

В патенте США №5944485 описана турбина, выполненная из термоструктурированного композитного материала, в особенности большого диаметра, а также способ изготовления турбины, который обеспечивает механическое соединение для ее сборки с помощью болтов, канавок, пазов и так далее. Недостаток этого рабочего колеса заключается в том, что механическое соединение не может обеспечить высокую механическую прочность на высокой скорости вращения при использовании либо коррозийной, либо эрозийной рабочей текучей среды. Поэтому надежность этого компонента может значительно ухудшиться. Кроме того, схема для крепления аэродинамической части к втулке обеспечивает использование непрерывных волокон вокруг внутренних углов проходов. Поскольку это, как правило, области с высоким напряжением, желательно, чтобы волокна являлись непрерывными от аэродинамической части до покрышки и от аэродинамической части до втулки.

В патенте США №6854960 описано сегментированное композитное рабочее колесо или винт, и способ их изготовления. Основным недостатком этого рабочего колеса является то, что в нем используется клеевое соединение для соединения одинаковых сегментов. В результате, оно не имеет высокой механической прочности для работы на высокой скорости вращения, при этом центробежные силы могут разделить одинаковые сегменты и разрушить само рабочее колесо. Другим недостатком является то, что невозможно изготовить рабочее колесо с лопатками сложной геометрии, как и в случае с пространственным или аналогичным рабочим колесом.

В патенте России №2280767 описаны пресс-форма для изготовления центробежного рабочего колеса турбомашины и использование такой пресс-формы в способе изготовления центробежного рабочего колеса турбомашины. Указанная пресс-форма содержит кольцевую вставку, состоящую из вставок для формирования аэродинамических направляющих устройств рабочего колеса, между профильными поверхностями которых перед изготовлением колеса может быть помещено углеродное волокно, являющееся армирующим компонентом материала лопаток изготавливаемого рабочего колеса. Таким образом, обеспечивается армирование (механическое упрочнение) профильных поверхностей лопаток, но не обеспечивается формирование стенок аэродинамических направляющих устройств (включая рабочие поверхности лопаток), имеющих надлежащие антиэрозионные и антикоррозионные свойства, непосредственно при отливке рабочего колеса, что не позволяет изготавливать рабочие колеса турбин с требуемой защитой аэродинамических направляющих устройств от эрозионного и коррозионного воздействия среды простым и эффективным способом.

В целом, недостатком всех вышеупомянутых рабочих колес является то, что они представляют собой довольно сложные механические конструкции, поскольку они состоят из нескольких разных компонентов, которые должны быть сделаны самостоятельно, а затем механически собраны вместе. Кроме того, компоненты, изготовленные из волокон, должны быть выполнены в целом с помощью дорогостоящих металлических пресс-форм, что увеличивает стоимость изготовления. Кроме того, для создания этих волоконных компонентов для каждого типа рабочего колеса должны быть использованы различные металлические пресс-формы, что значительно увеличивает затраты на изготовление. Опять же эти механические узлы не так легко изготовить с помощью автоматизированного оборудования, что еще больше увеличивает сроки и стоимость изготовления.

Еще одним недостатком является то, что лопатки этих рабочих колес не защищены никаким образом от твердых или кислотных частиц, взвешенных в потоке рабочей текучей среды, поэтому проблемы эрозии и коррозии могут быть значительными и могут привести к разрушению компонентов.

Еще одним недостатком является то, что может быть трудно обеспечить механическую сборку всех компонентов, необходимых для оптимальной работы рабочего колеса на высокой скорости. Кроме того, любая деформация, вызванная напряжениями и силами, создаваемыми во время работы, может привести к проблемам во время работы, в особенности на высокой скорости; во время работы могут возникнуть вибрации, вызванные износом и/или неправильной сборкой различных компонентов. Таким образом, рабочее колесо может выйти из строя.

На сегодняшний день, несмотря на прорывы в технологии, эти недостатки представляют собой проблему и создают необходимость создания простого и недорогого центробежного рабочего колеса для турбомашин еще более быстрым и менее дорогим способом, но одновременно изготавливая улучшенную готовую продукцию высокого качества. Особенная необходимость существует в изготовлении инновационного центробежного рабочего колеса, воспользовавшись преимуществами композитных и волоконных технологий, одновременно по большей части сохраняя механические, гидродинамические и аэродинамические свойства металлического рабочего колеса, с тем, чтобы эффективно использовать это инновационное рабочее колесо в турбомашинах. Усовершенствования конструкции необходимы для использования в большей степени сильных сторон композитных материалов, а также для обеспечения безопасной работы на более высоких окружных скоростях, чем это возможно с традиционными металлическим рабочими колесами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание простой, быстрой и дешевой пресс-формы для создания центробежного рабочего колеса, которая решает по меньшей мере некоторые из упомянутых выше недостатков.

Еще одной целью является разработка способа изготовления указанного рабочего колеса, в частности способа создания рабочего колеса с использованием композитного материала.

Еще одной целью является изготовление некоторых компонентов для изготовления указанного рабочего колеса с использованием указанной пресс-формы простым и дешевым способом.

В соответствии с первым аспектом предложено центробежное рабочее колесо для турбомашины, содержащее аэродинамические направляющие устройства, каждое из которых имеет внутренние стенки, к которым присоединен по меньшей мере тканевый элемент.

Другими словами, аэродинамические направляющие устройства представляют собой пустые пространства между соседними лопатками. Во время использования рабочего колеса, вкратце, рабочая текучая среда поступает во входное отверстие каждого аэродинамического направляющего устройства, проходит через это устройство, причем текучая среда в этом устройстве выталкивается в радиальном направлении геометрией самого устройства и вращением рабочего колеса и, наконец, выходит через выходное отверстие каждого направляющего устройства.

Следует понимать, что в этом описании и в прилагаемой формуле изобретения термин «ткань» используется для описания некоторого числа из одной или нескольких различных волоконных структур, сотканных в структуру, такую как сплетенная структура, сшитая структура или набор слоев (и не только тканные структуры). См. описание ниже.

В особенно преимущественном варианте выполнения изобретения первые тканевые элементы выполнены с возможностью обрамления соответствующего одного аэродинамического направляющего устройства для того воспроизведения в значительной степени аэродинамического направляющего устройства, чтобы сохранялись его аэродинамические характеристики. Ткань содержит волокна, которые преимущественно и желательно являются непрерывными вокруг всей внутренней поверхности каждого направляющего устройства, обеспечивая тем самым высокое сопротивление к механическим напряжениям, возникающим в этих местах. Таким образом, отдельное направляющее устройство становится особенно устойчивым к механическим нагрузкам и в то же время способно сохранять свои аэродинамические характеристики.

В другом предпочтительном варианте выполнения изобретения второй тканевый элемент выполнен с возможностью поочередного обрамления верхней стенки направляющего устройства и нижней стенки соседнего направляющего устройства, проходя вдоль соответствующей расположенной между ними лопатки, так что аэродинамические характеристики указанного направляющего устройства сохраняются.

В другом предпочтительном варианте выполнения третий тканевый элемент имеет по существу коническую поверхность с тканевыми лопатками, выступающими от этой поверхности, причем эти тканевые лопатки могут представлять собой по существу лопатки готового рабочего колеса.

Очевидно, что вышеупомянутые три варианта выполнения могут быть реализованы по-разному, в зависимости от конкретных потребностей изготовления или использования; также, не исключается возможность реализации этих вариантов выполнения в комбинации друг с другом.

В другом варианте выполнения внутри каждого из аэродинамических направляющих устройств расположен профилированный элемент, для того, чтобы препятствовать эрозии или коррозии, которые обусловлены воздействием рабочей текучей среды.

На самом деле рабочая текучая среда может представлять собой газ, жидкость или в целом их смесь, а процесс эрозии или коррозии может быть усугублен высокой скоростью вращения рабочего колеса, которая приводит к тому, что жидкость или твердые частицы в потоке ударяют в лопатку с более высокой силой.

В другой преимущественной форме реализации рабочее колесо содержит четвертый тканевый элемент, размещенный поверх аэродинамических направляющих устройств, причем этот четвертый тканевый элемент может по существу иметь форму центробежного покрывающего диска и выполнять его функцию.

Кроме того, рабочее колесо может содержать пятый тканевый элемент, имеющий по существу кольцевую плоскую форму, который образует по существу заднюю пластину для самого рабочего колеса.

Шестой тканевый элемент может быть установлен под аэродинамическими направляющими устройствами, причем этот элемент имеет по существу кольцевую форму и может быть согласован с наружной нижней поверхностью направляющих устройств.

Седьмой тканевый элемент может быть преимущественно размещен вокруг осевого отверстия, внутри которого размещается ротор турбомашины. Четвертый, пятый, шестой и седьмой тканевые элементы могут быть предусмотрены, предпочтительно в комбинации друг с другом, чтобы увеличить механическую прочность готового рабочего колеса; однако следует понимать, что эти тканевые элементы могут быть использованы по отдельности или в различных сочетаниях, в соответствии с конкретными потребностями изготовления или использования.

В предпочтительном варианте выполнения все вышеупомянутые тканевые элементы, когда они имеются, заключены или связаны с наполняющим материалом, называемым, как правило, «матрицей», для получения более жесткой формы рабочего колеса.

В особенно преимущественном варианте выполнения все вышеупомянутые тканевые элементы, когда они имеются, соответствуют или прижимаются друг к другу для того, чтобы свести к минимуму пустые пространства между ними. В этом случае, наполняющий материал, используемый для заполнения пустых пространств между соседними волоконными элементами, уменьшается настолько, насколько это возможно, для того, чтобы максимально увеличить количество структурных волокон в объеме. Это позволяет еще больше увеличить механическую прочность готового рабочего колеса.

В еще одном предпочтительном варианте выполнения внутренний центральный элемент размещен под аэродинамическими направляющими устройствами, чтобы облегчить процесс изготовления рабочего колеса, в частности для облегчения установки указанных четвертого, пятого, шестого и седьмого волоконных элементов на место, и, когда они предусмотрены, обеспечить основание для развертывания волокна. Кроме того, центральный элемент может быть преимущественно выполнен с возможностью придания более высокой прочности и жесткости во время работы готового рабочего колеса на высоких скоростях вращения.

Центральный элемент может быть выполнен по меньшей мере из материала более жесткого, чем наполняющий материал перед его отверждением, например: дерева (например, бальзы), вспененных материалов (например, эпоксидных смол, фенольных смол, полипропилена, полиуретана, поливинилхлорида ПВХ, акрилонитрил бутадиен-стирола ABS, ацетата целлюлозы), ячеистого материала (например, крафт-бумаги, арамидной бумаги, углерода или стеклопластика, алюминиевых сплавов, титана и других сплавов), полимеров (например, фенольных соединений, полиимидов, полиэфиримидов, полиэфирэфиркетонов) или металлических материалов и других.

В особенно предпочтительных вариантах выполнения центральный элемент состоит из незаполненных полостей, которые снижают общую плотность центрального элемента, так что она существенно ниже, чем у ткани или наполняющего материала. Это приводит к уменьшению сил, действующих на соседние структуры при воздействии высоких скоростей вращения.

В конкретных вариантах выполнения центральный элемент может быть обрамлен, частично, по меньшей мере одним из вышеупомянутых тканевых элементов, по отдельности или в различных сочетаниях, когда они имеются, для получения особенно компактной, жесткой и прочной системы.

В соответствии с предпочтительным вариантом выполнения изобретения, вышеупомянутые тканевые элементы изготовлены из большого количества однонаправленных и разнонаправленных волокон, выполненных так, чтобы по существу иметь большую анизотропию вдоль по меньшей мере преимущественного направления. Эти волокна могут иметь по существу нитевидную форму, как, например, углеродное волокно, стекловолокно, кварц, бор, базальт, полимерный (например, ароматический полиамид или полиэтилен из вытянутых цепей) полиэтилен, керамика (например, карбид кремния или оксид алюминия) или другие.

Не исключено, однако, что эти тканевые элементы могут быть реализованы с двумя или большим количеством слоев волокон, причем с сочетанием волокон различных типов и с различными типами элементов, как, например, зернистые, пластинчатые или сфероидальные элементы, или тканые, сшитые, плетеные, не обжимные или другие ткани, однонаправленные ленты или жгуты, или любая другая архитектура волокна.

Указанный выше наполняющий материал может быть материалом, способным не разваливаться, чтобы равномерно распределять напряжение внутри себя, а также для обеспечения высокого сопротивления к высоким температурам и к износу для тканевых элементов; напротив, тканевые элементы способны в основном обеспечивать высокую устойчивость к напряжениям, возникающим во время работы рабочего колеса. Кроме того, наполняющий материал может быть выполнен так, чтобы иметь низкую удельную массу и плотность, чтобы уменьшать вес рабочего колеса и, таким образом, центробежную силу, возникающую во время работы.

Наполняющий материал может представлять собой предпочтительно органический, натуральный или синтетический полимерный материал, основными компонентами которого являются полимеры, имеющие молекулы с высоким молекулярным весом, и которые образованы большим количеством базовых блоков (мономеров), соединенных химическими связями. Структурно эти молекулы могут быть образованы из линейных или разветвленных цепей, переплетенных друг с другом, или из трехмерных решеток и в основном состоят из атомов углерода и водорода, а в некоторых случаях - из атомов кислорода, азота, хлора, кремния, фтора, серы или других. В целом, полимерные материалы представляют собой очень большую семью сотен и сотен различных веществ.

В полимерные материалы также может быть добавлено одно или несколько вспомогательных соединений, таких как микро- и наночастицы, которые выполняют различные функции, в зависимости от конкретных потребностей, например усиления, придания жесткости, стабилизации, сохранения, ожижения, окрашивания, отбеливания или защиты полимера от окисления.

В преимущественной форме реализации изобретения полимерный наполняющий материал состоит, по меньшей мере частично, из термопластичных полимеров, таких как PPS (полифенилен сульфид), РА (полиамид или нейлон), РММА (или акрил), LCP (жидкокристаллический полимер), РОМ (ацеталь), PAI (полиамид имид), РЕЕК (поли-эфир-эфир кетон), РЕКК (поли-эфир кетон-кетон), ПАЕК (поли-арил-эфир кетон), PET (полиэтилен терефталат), PC (поликарбонат), РЕ (полиэтилен), PEI (поли-эфир-имид), PES (полиэфир), РРА (полипталамид), PVC (поливинилхлорид), PU (полиуретан), РР (полипропилен), PS (полистирол), РРО (полифениленоксид), PI (полиимид, существует как термореактивный) или другие. Для применений в случае особо высоких температур предпочтительными могут быть различные полиимиды, такие как полимеризованные мономерные реагентные (PMR) смолы, 6F-Полиимиды с фенилэтиниловой торцевой (HFPE) и фенилэтинил завершающие имиды (PETI) олигомеры.

В другой преимущественной форме реализации изобретения полимерный наполняющий материал, по меньшей мере частично, состоит из термореактивного полимера, такого как эпоксидная смола, фенол, полиэфир, винилэфир, Амин, фураны, PI (существуют также в качестве термопластичного материала), BMI (бисмалеимиды), СЕ (цианат эфир), фталанонитрил, бензоксазины или другие. Для особо высокотемпературных применений могут быть предпочтительнее различные термореактивные полиимиды, такие как полимеризованные мономерные реагенты (PMR), смолы, 6F-Полиимиды с фенилэтиниловыми концевыми группами (HFPE) и олигомеры имид с фенилэтиниловыми концевыми группами (PETI).

Согласно другому предпочтительному варианту выполнения изобретения, наполняющий материал состоит из керамического материала (например, карбида кремния или оксида алюминия или других) или даже, по меньшей мере частично, из металла (например, алюминия, титана, магния, никеля, меди и их сплавов), углерода (как в случае углерод-углеродных композитов), или других.

Преимущество рабочего колеса, созданного в соответствии с изобретением, заключается в том, что оно обладает высоким качеством и инновационными характеристиками.

В частности, рабочее колесо является очень легким и в то же время имеет сопоставимое сопротивление, по отношению к известным рабочим колесам, выполненным из металла, используемым в практике турбомашин (для высокой скорости вращения и высокой степени сжатия).

На самом деле, традиционные металлические рабочие колеса могут весить от 10 до 2000 кг, в зависимости от размера рабочего колеса, при этом рабочее колесо, выполненное в соответствии с изобретением, может весить от 0,5 до 20 кг (рабочее колесо того же типа). Таким образом, снижение веса больше чем 75%.

Еще одно преимущество заключается в том, что рабочее колесо, выполненное в соответствии с изобретением, может использоваться с большим количеством различных текучих сред (жидкость, газ или их смесь) и с текучими средами, которые имеют высокие коррозионные или эрозионные характеристики.

Еще одно преимущество исходит из того, что его особенно недорого и просто изготовить и регулировать. Смотрите описание ниже.

Еще одно преимущество заключается в том, что особенно удобно применять больше компонентов или элементов для повышения качества и механических характеристик рабочего колеса, в соответствии с конкретными требованиями, такие как профилированные компоненты или волоконные элементы, выполненные с конкретной формой, или другие.

Опять же, еще одно преимущество заключается в том, что рабочее колесо, выполненное в соответствии с изобретением, может иметь разные типы, сохраняя в то же самое время аэродинамические и механические характеристики, например рабочее колесо может представлять собой трехмерное рабочее колесо, двумерное рабочее колесо или другие.

В соответствии со вторым аспектом предложена турбомашина, в которой применяется по меньшей мере одно центробежное рабочее колесо, выполненное, как описано выше.

В частности, эта турбомашина может представлять собой центробежный компрессор (для газа) или насос (для жидкости), либо она может представлять собой центробежный детандер, во всяком случае, турбомашина предпочтительно имеет несколько указанных рабочих колес, соединенных на общем валу, выполненном из металла или других материалов (например, композитных материалов).

В соответствии с третьим аспектом предложена пресс-форма для создания центробежного рабочего колеса для турбомашины, содержащая по меньшей мере кольцевую вставку, содержащую большое количество вставок для создания аэродинамических направляющих устройств, представляющих собой аэродинамические направляющие устройства готового рабочего колеса.

В частности, кольцевая вставка может быть изготовлена из одного куска материала, или, предпочтительно, путем объединения нескольких частей, смотрите ниже.

Пресс-форма содержит, предпочтительно и преимущественно, пластину основания, имеющую внутреннюю поверхность и наружную поверхность, причем внутренняя поверхность выполнена с возможностью воспроизведения задней поверхности рабочего колеса, а наружная поверхность по существу противоположна внутренней поверхности; верхнее кольцо с внутренней поверхностью и наружной поверхностью, причем внутренняя поверхность выполнена с возможностью воспроизведения передней поверхности рабочего колеса, а наружная поверхность по существу противоположна внутренней поверхности.

В других вариантах выполнения пресс-форма содержит вышеупомянутые тканевые элементы, имеющие предпочтительно и преимущественно (полу)жесткую форму и изготовленные отдельно, прежде чем их помещают в пресс-форму.

В особенно преимущественном варианте выполнения изобретения, пресс-форма содержит внутренний центральный элемент, расположенный под заготовкой центробежного рабочего колеса и поверх опорной пластины; причем внутренний центральный элемент может быть реализован во многих различных вариантах выполнения, в зависимости от различных технических нужд и требований эксплуатации. Смотрите ниже. В другом предпочтительном варианте выполнения изобретения, пресс-форма содержит большое количество профилированных компонентов, выполненных с возможностью размещения на наружной поверхности каждой вставки, образующей аэродинамическое направляющее устройство; эти профилированные компоненты выполнены с возможностью противодействия эрозии или коррозии, создаваемой рабочей текучей средой во время работы готового рабочего колеса.

В частности, эти профилированные компоненты могут быть связаны между одним из вышеупомянутых тканевых элементов и поверхностями кольцевой вставки, соответствующими стенкам направляющих устройств, в месте, в котором больше процесс эрозии или коррозии, вызванный воздействием рабочей текучей среды.

Для закрытия заготовки между пластиной основания и верхней пластиной/кольцом может быть предусмотрена закрывающая система, для того чтобы центрировать и зафиксировать указанную заготовку рабочего колеса между ними. Эта система может быть выполнена в нескольких различных видах, например механическая система (центрирующие штифты, винты или другие), геометрическая система (профилированные отверстия, профилированные канавки, профилированные зубцы, профилированные поверхности и др.) или другие системы.

Для введения наполняющего материала внутрь пресс-формы с помощью инжекционных каналов, выполненных внутри пластины основания и/или верхнего кольца, предусмотрена инжекционная система.

Преимущество пресс-формы, выполненной в соответствии с настоящим изобретением, заключается в том, что готовое рабочее колесо, которое изготовлено с помощью этой пресс-формы, имеет высокое качество и имеет инновационные характеристики в области турбомашиностроения.

Еще одно преимущество заключается в том, что материал, используемый для кольцевой вставки, может быть недорогим и простым в обработке, таким как вспененный материал высокой плотности или керамика.

Кроме того, материал очень компактный и вместе с тем чрезвычайно универсальный, поскольку возможно изготовить много различных типов рабочих колес, выполняя кольцевую вставку с конкретной геометрией и формой (в частности, трехмерные или двумерные рабочие колеса).

Еще одно преимущество конструкции пресс-формы заключается в том, что она обеспечивает возможность одностадийного введения и отверждения наполняющего материала по всей детали. Это создает деталь с высокой прочностью и избавляет от необходимости выполнения вторичных операций присоединения, таких как склеивание, обработка, или механическое прикрепление, которые могут быть дорогостоящими и трудоемкими. Кроме того, отпадает также возможность загрязнения детали или ее повреждения при выполнении операций.

В соответствии с четвертым аспектом, предусмотрена вставка для создания аэродинамического направляющего устройства, выполненная с возможностью воспроизведения по меньшей мере аэродинамического направляющего устройства в готовом центробежном рабочем колесе, так что аэродинамические характеристики направляющего устройства готового рабочего колеса сохраняются.

Преимущественно, вставка для создания аэродинамического направляющего устройства содержит по меньшей мере центральную область, выполненную с возможностью правильного воспроизведения аэродинамического направляющего устройства, и оконечные области, выполненные с возможностью соединения с оконечными областями соседней вставки с формированием кольцевого узла.

В особенно преимущественном варианте выполнения эти профилированные оконечные области выполнены с возможностью соединения с оконечными областями соседней вставки, для того, чтобы сформировать соответствующие входные и выходные отверстия для рабочей текучей среды и для проведения операций размещения вставки в пресс-форме, и содержащие каналы из смолы. Более того, профилированные оконечные области могут быть выполнены с уплотнительными элементами, чтобы избежать утечки во время инжекции наполняющего материала.

В предпочтительном варианте выполнения вставки для создания аэродинамических направляющих устройств выполнены, по меньшей мере из одной целой детали, однако, не исключено, что вставка может быть изготовлена из двух или большего количества частей или, наоборот, из одной вставки можно сделать два или большее количество аэродинамических направляющих устройств, в зависимости от конкретных вариантов выполнения.

Преимущество этого аспекта изобретения заключается в том, что он обеспечивает возможность изготовления направляющих устройств со сложной 3D-геометрией, так что вставки могут быть легко удалены из рабочего колеса после того, как наполняющий материал отвердел.

В соответствии с другим вариантом выполнения, вставку для создания аэродинамического направляющего устройства соединяют вместе с другими вставками для формирования кольцевого узла, воспроизводящего все аэродинамические направляющие устройства готового рабочего колеса, так что аэродинамические характеристики направляющих устройств готового рабочего колеса сохраняются.

Эта кольцевая вставка также может быть выполнена как единое целое. Смотрите ниже.

В предпочтительном варианте выполнения кольцевая вставка имеет, предпочтительно и преимущественно, первую поверхность, вторую поверхность, большое количество профилированных пазов и осевое отверстие.

Первая поверхность выполнена с возможностью воспроизведения верхней поверхности кольцевого узла всех аэродинамических направляющих устройств готового рабочего колеса, вторая поверхность по существу противоположна первой поверхности и выполнена с возможностью воспроизведения нижней поверхности вышеупомянутого кольцевого узла; большое количество профилированных пазов предусмотрено для воспроизведения по существу боковых стенок направляющего устройства, и осевое отверстие воспроизводит по существу осевое отверстие готового рабочего колеса, в котором размещают ротор турбомашины.

Преимущественно, вставка для создания аэродинамического направляющего устройства и кольцевая вставка могут быть выполнены из соответствующего материала, в соответствии с процессом изготовления готового рабочего колеса нужного типа, при этом материал может представлять собой растворимый или разрушающийся материал, переформуемый материал или твердый материал, который может быть извлечен несколькими частями, например, - но не только - металл, керамика, полимеры, дерево или воск. Некоторые конкретные примеры включают водорастворимые керамики (например Aquapour(TM) от Advanced Ceramics Manufacturing), материалы с изменением состояния (например, «Быстро Переформуемые Инструментальные Системы» от 2Phase Technologies), полимеры с памятью формы (например Veriflex(R) Reusable mandrels от Cornerstone Research Group).

Преимущество вставок для создания аэродинамического направляющего устройства и кольцевой вставки, выполненных в соответствии с настоящим изобретением, заключается в том, что они способны сформировать готовое рабочее колесо высокого качества, имеющее инновационные характеристики в области турбомашин.

Еще одно преимущество заключается в том, что они очень универсальны, поскольку можно выполнить много аэродинамических направляющих устройств различных типов, имеющих конкретную геометрию и форму, например рабочее колесо двух или трехмерного типа, и другие.

Еще одно преимущество, в целом, заключается в том, что готовое рабочее колесо может быть изготовлено одной инжекцией и не требует последующей сборки и склеивания. Это сокращает время изготовления и улучшает структурную целостность детали. Тем не менее не исключены и инжекция и отверждение каждого направляющего устройства по отдельности, а затем объединение этих направляющих устройств на последующем этапе со втулкой и корпусом.

В соответствии с пятым аспектом, способ изготовления центробежного рабочего колеса для турбомашины включает по меньшей мере этап изготовления кольцевой вставки, содержащей большое количество вставок для создания аэродинамических направляющих устройств, воспроизводящих аэродинамические направляющие устройства готового рабочего колеса, так что аэродинамические характеристики направляющих устройств и готового рабочего колеса сохраняются.

Аэродинамические направляющие устройства являются пустыми пространствами между двумя соседними лопатками, через которые может протекать рабочая текучая среда, когда рабочее колесо работает. Смотрите также описание ранее.

В предпочтительном варианте выполнения изобретения этот способ включает этап изготовления большого количества вставок для создания аэродинамических направляющих устройств, которые выполнены из указанных соответствующих материалов, каждая из которых по меньшей мере воспроизводит аэродинамические направляющие устройства рабочего колеса и которые выполнены с возможностью соединения друг с другом для формирования кольцевой вставки.

В альтернативном варианте выполнения изобретения предусмотрен этап создания кольцевой вставки из цельного куска с помощью специальной пресс-формы.

В другом варианте выполнения изобретения предусмотрен этап создания первого тканого элемента, выполненного с возможностью соединения вокруг каждой из указанной вставки аэродинамической направляющего устройства.

В еще одном варианте выполнения еще один этап предусмотрен для изготовления второго тканевого элемента, выполненного с возможностью присоединения на верхней стенке рабочего колеса и на нижней стенке соседнего направляющего устройства кольцевой вставки.

Более того, другие этапы предусмотрены для создания третьего тканевого элемента, выполненного с возможностью формирования непрерывно большого количества стенок лопатки и стенок между лопатками.

Понятно, однако, что может быть предусмотрено много способов создания тканевых элементов и их соединения на вставках рабочего колеса, в соответствии с требованиями сборки или применения.

В другом варианте выполнения изобретения еще один этап предусмотрен для соединения по меньшей мере профилированного компонента на наружной поверхности каждой вставки для создания аэродинамического направляющего устройства перед соединением с ним тканевого элемента. Таким образом, можно заключить профилированный компонент между вставкой для создания аэродинамического направляющего устройства и соответствующим тканевым элементом.

В еще одном варианте выполнения изобретения еще один этап предусмотрен для соединения внутреннего центрального элемента под кольцевой вставкой для того, чтобы придать более высокую прочность и жесткость во время работы готового рабочего колеса на высоких скоростях вращения и, одновременно, облегчить его изготовление, обеспечивая прочную основу для развертывания волокон.

Преимущественно, наполняющий материал может быть введен в пресс-форму в результате процесса инфузии, такого как литьевое прессование полимера (RTM), литьевое прессование полимера с помощью вакуума (VARTM), структурное реакционное литьевое формование (SRIM), упрочненное реакционное литьевое формование (RRIM) и др. Следует понимать, что это не исключает использования других способов, в зависимости от конкретных потребностей изготовления или эксплуатации.

В другом предпочтительном варианте выполнения еще один этап предусмотрен для удаления кольцевой вставки после окончания процесса инфузии и отверждения наполняющего материала; это может быть достигнуто путем промывки жидкостью или газом, в случае растворимой вставки, нагрева, в случае плавкой вставки, разлома, в случае хрупкой вставки, или проектируя геометрию кольцевой вставки так, что она может быть удалена без изменения, в случае твердой вставки. Во всяком случае, этот этап удаления таков, что кольцевая вставка может быть извлечена или отделена от готового рабочего колеса после окончания процесса инфузии таким образом, что аэродинамические характеристики направляющих устройств готового рабочего колеса сохраняются.

В другом предпочтительном варианте выполнения еще один этап предусмотрен для изготовления всех или части вставок для создания аэродинамической направляющего устройства и кольцевой вставки, с использованием аддитивной технологии при изготовлении, чтобы свести к минимуму необходимость обработки вставок. Эти аддитивные способы при изготовлении включают, но не ограничиваются этим, стереолитографию, формование наплавкой, лазерное спекание и плавление электронным пучком. Выбор способа будет зависеть от многих факторов, включая температуру формования и требуемые допуски на размеры рабочего колеса. Это особенно привлекательно для приложений, в которых требуется изготовить небольшое количество рабочих колес с одной и той же формой.

В еще одном предпочтительном варианте выполнения всю или часть вставки отливают с использованием пресс-форм, изготовленных с помощью одного из аддитивных способов изготовления, упомянутых выше. В этом случае материал вставки может состоять из керамики, которая является растворимой.

Преимущество предложенного способа заключается в том, что готовое рабочее колесо, изготовленное указанным способом, имеет высокое качество и вышеупомянутые инновационные характеристики в области турбомашин.

Еще одно преимущество заключается в том, что особенно легко выполнить дополнительные этапы для добавления компонентов или элементов для улучшения качества и механических свойств готового рабочего колеса, в соответствии с конкретными требованиями.

Еще одно преимущество заключается в том, что этот способ является очень универсальным, поскольку можно изготовить рабочие колеса различных типов, сохраняя их аэродинамические и механические характеристики, например двух или трехмерные рабочие колеса, или другие.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение станет более очевидным после прочтения описания и сопровождающих чертежей, которые показывают схематично, а не в масштабе, не ограничивающие практические варианты выполнения. В частности, на чертежах, на которых одни и те же номера позиций показывают одинаковые или соответствующие части:

Фиг. 1А, 1B и 1С изображают продольные разрезы рабочего колеса, в соответствии с различными вариантами выполнения;

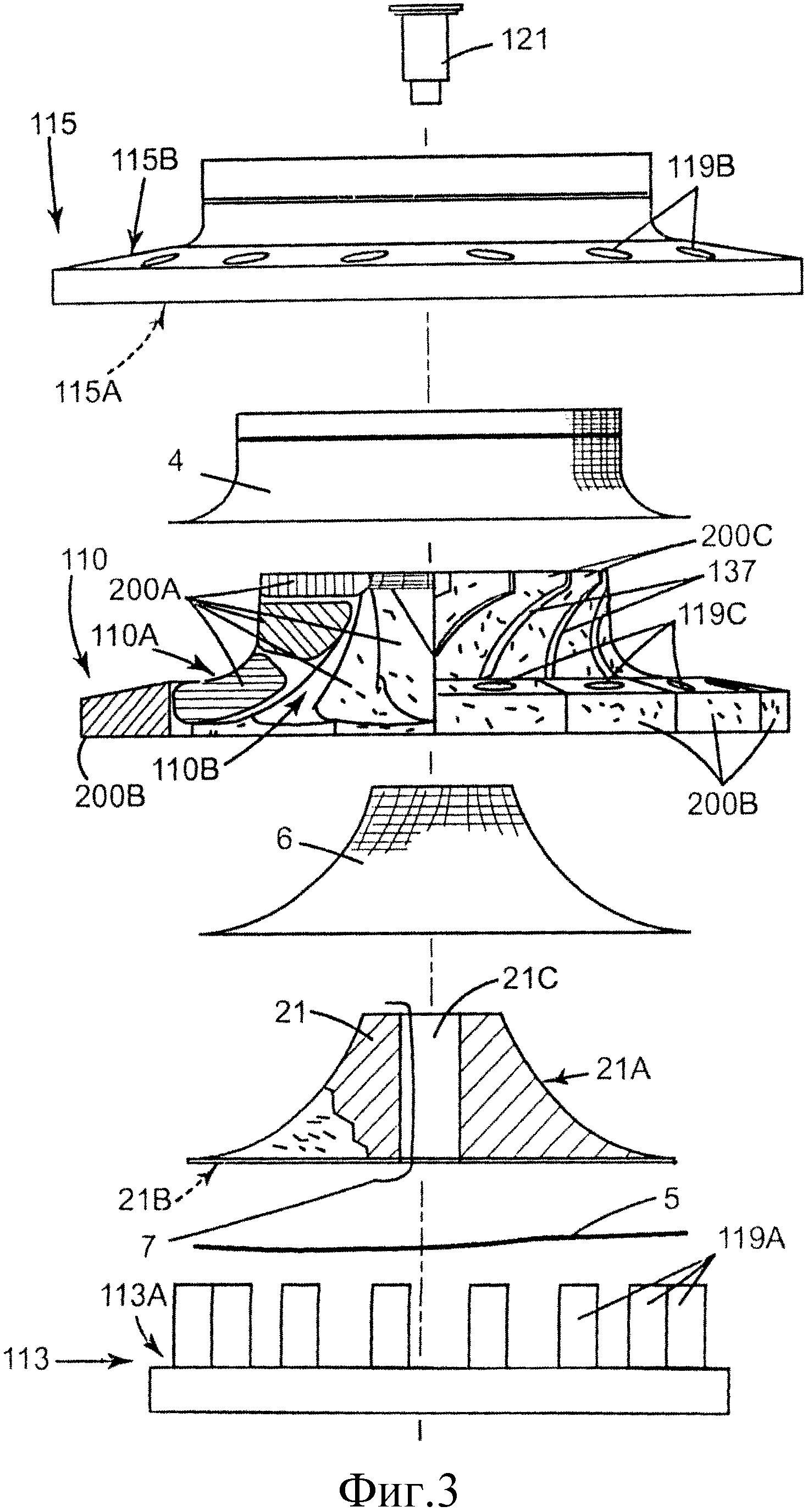

Фиг. 2 изображает сборку пресс-формы в разобранном виде, в соответствии с одним из вариантов выполнения изобретения;

Фиг. 3 изображает боковой и разобранный вид пресс-формы, аналогично показанному на Фиг. 2;

Фиг. 4 изображает элемент для пресс-формы, показанной на Фиг. 3;

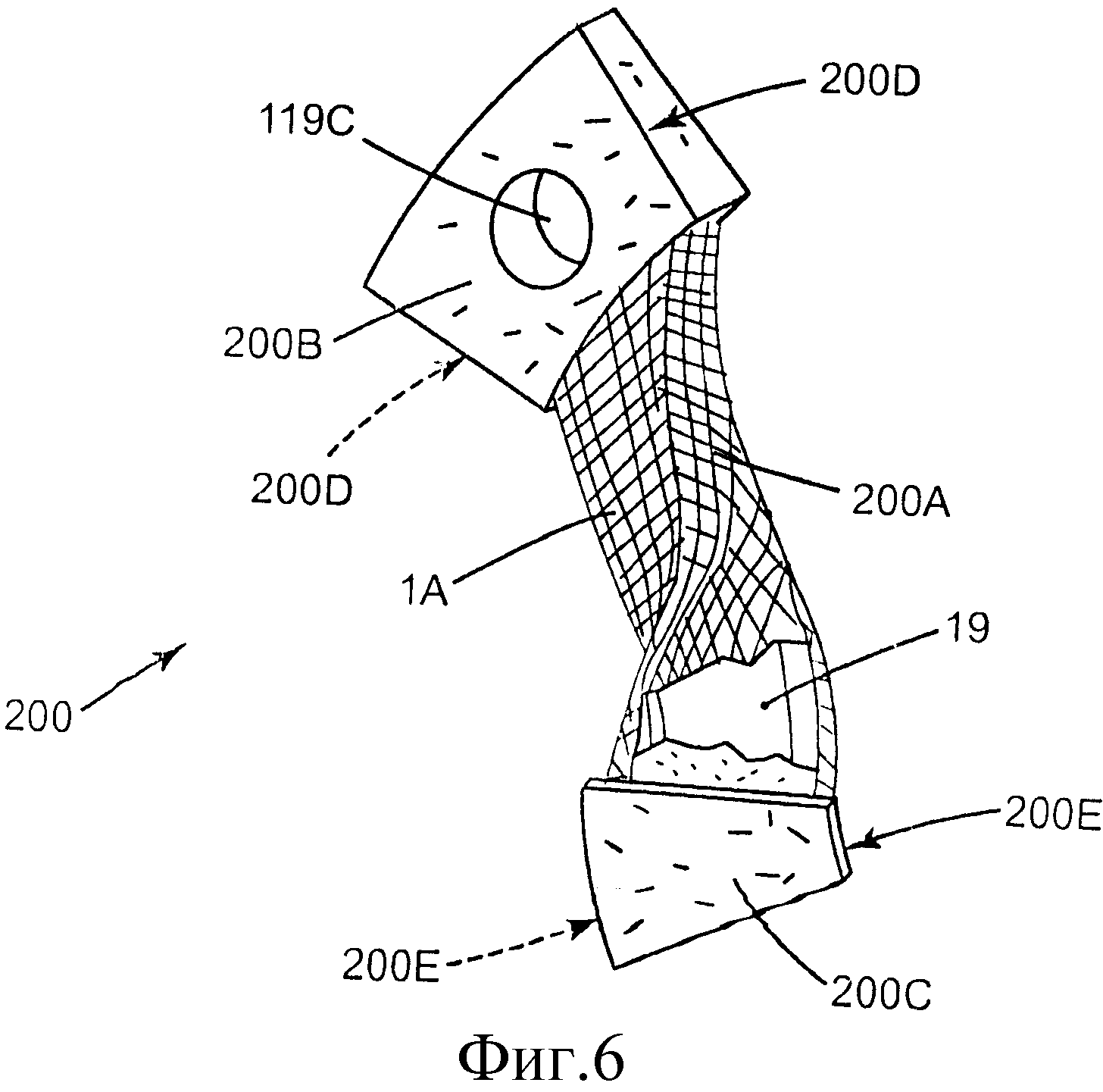

Фиг. 5 и 6 изображают элементы пресс-формы, показанной на Фиг. 2 или 3;

Фиг. 7 и 8 показывают другие элементы, выполненные в соответствии с конкретными вариантами выполнения изобретения;

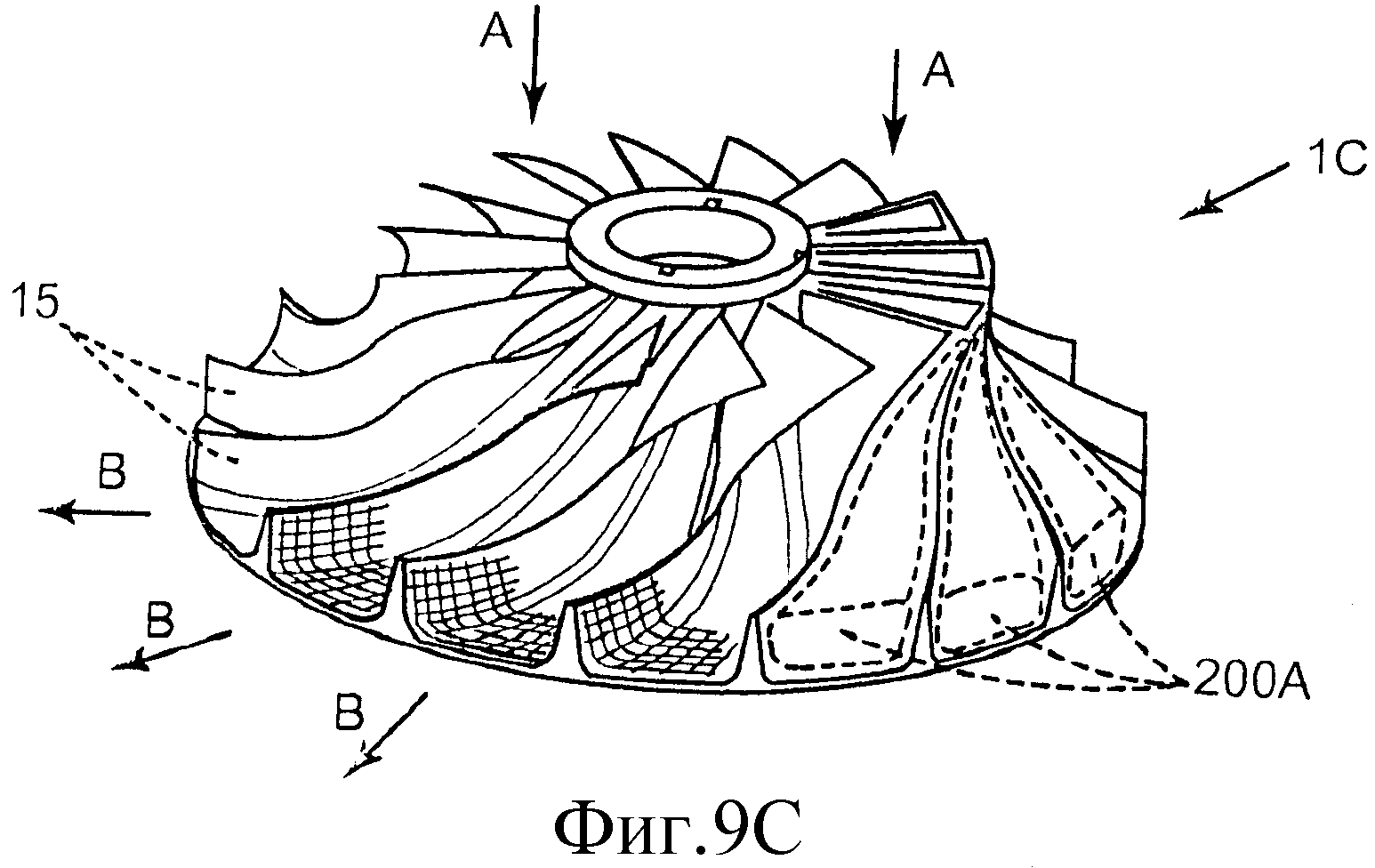

Фиг. 9А, 9B и 9С изображают соответствующий волоконный элемент, выполненный в соответствии с конкретными вариантами выполнения изобретения;

Фиг. 10 изображает продольный разрез пресс-формы, показанной на Фиг. 2 или 3; и

Фиг. 11А - 11L изображают волокна, используемые с различными вариантами выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На чертежах, на которых одни и те же номера позиций соответствуют одной и той же части на всех различных чертежах, готовое центробежное рабочее колесо для турбомашины, выполненное в соответствии с первым вариантом выполнения изобретения, в целом обозначено номером 10А позиции, смотрите Фиг. 1А. Это рабочее колесо 10А содержит большое количество аэродинамических направляющих устройств 13, выполненных между аэродинамическими лопатками 15, изготовленных из первого тканевого элемента 1А (смотрите также Фиг. 9А) и пропитанных первым наполняющим материалом М, обычно называемым «матрицей».

Понятно, что количество и вид тканевых элементов, аэродинамических лопаток и соответствующих направляющих устройств будет меняться в зависимости от конкретного варианта выполнения рабочего колеса. Смотрите описание выше.

Рабочая текучая среда поступает во впускное отверстия каждого направляющего устройства 13 вдоль направления А впуска, проходит через направляющее устройство 13 и выходит из выпускного отверстия того же самого направляющего устройства в направлении В.

Профилированный компонент 19 - показан не в масштабе на Фиг. 1А - расположен на нижней стенке 131 направляющего устройства 13 между каждой лопаткой 15, чтобы предотвратить эрозию рабочей текучей средой во время работы рабочего колеса 10А. Четвертый тканевый элемент 4 преимущественно расположен поверх направляющего устройства 13 и имеет по существу форму центробежного покрывающего диска и выполняет его функцию. Под направляющими устройствами 13 присоединен внутренний центральный элемент 21, который может быть обрамлен дополнительными тканевыми элементами 5, 6, 7. Смотрите описание ниже.

В варианте выполнения (смотрите также описание в связи с Фиг. 7) этот профилированный компонент 19 воспроизводит по существу форму нижних стенок 131 направляющего устройства 13, на которой процесс эрозии, вызванный потоком рабочей текучей среды, может быть выше; однако, не исключается, что эти компоненты 19 могут быть выполнены с другой формой или из других материалов. Смотрите описание ниже.

Фиг. 1B показывает второй вариант выполнения, в котором рабочее колесо 10B снабжено вторым тканевым элементом 1B (смотрите также описание в связи с Фиг. 9B), выполненным с возможностью обрамления, поочередно, верхней стенки направляющего устройства 13 и нижней стенки соседнего направляющего устройства 13, проходящими вдоль расположенной между ними соответствующей лопатки 15.

На Фиг. 1С изображен третий вариант выполнения, в котором рабочее колесо 10С снабжено третьим тканевым элементом 1С (смотрите также описание в связи с Фиг. 9С), выполненным с возможностью формирования лопаток 15 и верхней стенки 13S направляющего устройства 13, проходящего между лопатками 15; этот третий тканевый элемент 1С состоит преимущественно из кольцевой пластины с большим количеством профилированных листов, проходящих от пластины с формированием лопаток.

В обоих вариантах выполнения 10B и 10С могут быть предусмотрены те же самые элементы, что описаны в связи с первым вариантом выполнения, изображенном на Фиг. 1A, как показано на самих чертежах, такие как профилированный компонент 19, внутренний центральный элемент 21 и другие.

На Фиг. 2 в разобранном виде показана пресс-форма 100, предназначенная для изготовления указанного центробежного рабочего колеса 10А, 10B или 10С, которая содержит в целом кольцевую вставку 110 (показана в разобранном виде на этом чертеже) и внутренний центральный элемент 21, расположенный между опорной пластиной 113 и верхним кольцом 115.

Кольцевая вставка 110 изготовлена, в этом конкретном варианте выполнения, путем соединения большого количества вставок 200, образующих аэродинамические направляющие устройства, каждая из которых воспроизводит аэродинамическое направляющее устройство 13 готового рабочего колеса, чтобы сформировать сборку по существу кольцевой или тороидальной формы. Смотрите ниже.

Пластина 113 основания имеет внутреннюю поверхность 113А, выполненную с возможностью воспроизведения задней поверхности готового рабочего колеса 10А, 10B или 10С, и наружную поверхность 113B, по существу противоположную внутренней поверхности 113А. Верхнее кольцо 115 имеет внутреннюю поверхность 115А, выполненную с возможностью воспроизведения передней поверхности рабочего колеса, и наружную поверхность 115B, по существу противоположную внутренней поверхности 115А.

Внутренний центральный элемент 21 присоединен под кольцевой вставкой 110 и имеет первую поверхность 21А (смотрите также Фиг. 2, 3 и 9), противоположную вторую поверхность 21 В и осевое отверстие 21С. Первая поверхность 21А имеет преимущественно форму покрывающего диска, похожую на колокол или тюльпан, выполненную с возможностью соответствия нижней поверхности заготовки 110; противоположную ей вторую поверхность 21B, выполненную с возможностью воспроизведения по существу задней поверхности готового рабочего колеса, а осевое отверстие 21С может быть соединено с валом R механизма, в котором может быть установлено готовое рабочее колесо.

На этом чертеже центральный элемент 21 окружен пятым волоконным элементом 5, шестым волоконным элементом 6 и седьмым волоконным элементом 7. Смотрите ниже.

Следует отметить, что на этих чертежах форма центрального элемента 21 представлена такой, чтобы полностью заполнять пространство между валом и заготовкой 110; но не исключается выполнение центрального элемента 21 так, чтобы он частично заполнял это пространство для того, чтобы уменьшить механическое напряжение и одновременно вес готового рабочего колеса.

В другом предпочтительном варианте выполнения эти дополнительные тканевые элементы 5, 6 или 7 могут быть и не предусмотрены, когда центральный элемент 21 выполнен из металлических материалов.

Кроме того, на центральном элементе 21, изготовленном из металлического материала, могут быть предусмотрены профилированные полости или отверстия, в которые вставлены части тканевых элементов, чтобы более устойчиво зафиксировать эти элементы на центральном элементе.

Кроме того, на Фиг. 2 изображена закрывающая система 119, содержащая, в этом предпочтительном варианте выполнения, большое количество закрывающих штифтов 119А, прикрепленных к краю внутренней поверхности 113А пластины 113 основания, и с соответствующими закрывающими отверстиями 119B, выполненными на краю внутренней поверхности 115А верхнего кольца 115; установочные отверстия 119С предусмотрены на каждой вставке 200, образующей аэродинамическое направляющее устройство, в определенном положении, см. описание ниже.

Понятно, что закрывающая система 119 описана здесь в качестве примера реализации; эти системы могут сильно различаться в зависимости от конкретного варианта выполнения.

На Фиг. 2 также показана осевая вставка 121, выполненная для формирования осевого отверстия 21С готового рабочего колеса, выполненного из конкретного материала, в конце концов, того же самого материала, из которого выполнена заготовка 110 и/или вставки 200.

Следует отметить, что на Фиг. 2 также изображен первые тканевые элементы 1А, каждый из которых соединен с наружной поверхностью соответствующих вставок 200; ясно, что пресс-форма 100 может также содержать второй и третий тканевые элементы, соответственно, 1B и 1С (не показаны на Фиг. 2 для простоты) для реализации готового рабочего колеса, показанного схематично, соответственно, на Фиг. 1B и 1С.

На Фиг. 3 изображена, в разобранном виде сбоку, пресс-форма, аналогичная показанной на Фиг. 2, но в которой вставки 200 соединены вместе, с формированием кольцевой вставки 110. На этом чертеже для простоты не показан ни первый тканевый элемент 1А, ни второй или третий тканевые элементы 1B и 1С.

Более того, на этом чертеже показаны четвертый, пятый и шестой тканевые элементы 4, 5, 6, которые могут быть предусмотрены в пресс-форме 100 для формирования готового рабочего колеса в предпочтительном варианте выполнения изобретения.

В частности, четвертый тканевый элемент 4 выполнен с возможностью присоединения между кольцевой вставкой 110 и верхним кольцом 115; пятый тканевый элемент 5 выполнен с возможностью присоединения между центральным элементом 21 и внутренней поверхностью 113А пластины 113 основания; шестой тканевый элемент 6 выполнен с возможностью присоединения между кольцевой вставкой 110 и центральным элементом 21, седьмой тканевый элемент 7 выполнен с возможностью присоединения внутри осевого отверстия 21С центрального элемента 21. Эти тканевые элементы 4, 5, 6, 7 могут быть пропитаны первым наполняющим материалом М в процессе изготовления.

Кроме того, на Фиг. 3 также показана кольцевая вставка 110, частично в разрезе, и выполнена с возможностью воспроизведения кольцевого узла из большого количества аэродинамических направляющих устройств готового рабочего колеса, так что аэродинамические характеристики готового рабочего колеса сохраняются.

В предпочтительном варианте выполнения, описанном в настоящем документе, кольцевая вставка 110 имеет первую поверхность 110A, образованную верхней поверхностью кольцевого узла из направляющих устройств, и имеющую по существу форму, похожую на колокол или тюльпан, и выполнена с возможностью согласования с четвертым тканевым элементом 4. Вторая поверхность 110B по существу противоположна первой поверхности 110A и образована нижней поверхностью кольцевого узла из направляющих устройств; большое количество профилированных пазов 137 предусмотрено для воспроизведения по существу лопаток 15 каждого направляющего устройства 13, а осевое отверстие 21С выполнено с возможностью соединения с ротором R турбомашины.

Эта кольцевая вставка 110 может быть выполнена путем присоединения друг к другу большого количества указанных вставок 200, образующих аэродинамические направляющие устройства (как показано на этих чертежах), или из одного куска, как было указано выше.

На Фиг. 4 схематично изображен сегментированный тканевый элемент 37 (смотрите также Фиг. 1А), выполненный с возможностью вставления внутрь пространства на углу указанных профилированных пазов 137 для увеличения жесткости всей конструкции готового рабочего колеса, ликвидации предпочтительных путей потока для наполняющего материала, а также чтобы избежать участков, содержащих только наполняющий материал без волокон, где при отверждении может произойти растрескивание.

В предпочтительном варианте выполнения все тканевые элементы 1 - 7 и 37 выполнены из тканевого материала, который имеет мягкие или (полу)жесткие элементы, так что они могли быть выполнены отдельно и соединены с ними вместе во время сборки пресс-формы. Тканевый материал, однако, может быть сделан других типов, в зависимости от различных вариантов выполнения или потребностей использования готового рабочего колеса. Кроме того, эти тканевые элементы могут быть изготовлены из волоконного материала различных типов, в соответствии с различными вариантами выполнения, смотрите ниже.

В соответствии с преимущественным вариантом выполнения изобретения, на Фиг. 5 и 6 схематически изображена вставка 200, образующая аэродинамическое направляющее устройство, причем она содержит центральную область 200А, выполненную с возможностью воспроизведения направляющего устройства 13 готового рабочего колеса, и противоположные профилированные оконечные области 200B, 200С, выполненные с возможностью соединения с профилированными оконечными областями, соответственно, 200B и 200С вставки 200, образующей соседнее направляющее устройство, для формирования кольцевой сборки, реализующей кольцевую вставку 110. В частности, оконечные области 200B, 200С имеют боковые поверхности, соответственно, 200D и 200Е, выполненные с возможностью вхождения в контакт с боковыми поверхностями, соответственно, 200D и 200Е, вставки 200, образующей соседнее направляющее устройство.

Преимущественно, противоположные профилированные оконечные области 200B, 200С воспроизводят, соответственно, входное отверстие и выходное отверстие направляющего устройства 13.

Кроме того, в этом конкретном варианте выполнения оконечные области 200B, 200С выполнены профилированными для того, чтобы соответствовать оконечным областям соседней вставки 200 и, одновременно, для перемещения и размещения вставки 200 в пресс-форме 100.

Понятно, что форма и профиль этих оконечных областей 200B, 200С могут быть изменены, в зависимости от конкретных вариантов выполнения изобретения.

Следует отметить, что вставка 200, показанная здесь, представляет собой трехмерное направляющее устройство; при этом понятно, что эта вставка 200 может быть выполнена в соответствии с другими различными типами, например двумерного направляющего устройства или другими.

На Фиг. 7 схематично изображен вышеупомянутый профилированный элемент 19, выполненный в соответствии с предпочтительным вариантом выполнения изобретения, выполненный с возможность покрытия лишь части направляющего устройства 13 готового рабочего колеса, там, где процесс эрозии выше, например, в нижней части (смотрите Фиг. 1А).

В частности, этот профилированный элемент 19 имеет первую поверхность S1, выполненную с возможностью воспроизведения формы нижней стенки 13I направляющего устройства 13 и связанную с этой стенкой, смотрите также Фиг. 1А; и боковые края S2 и S3, для частичного воспроизведения формы боковых стенок лопаток 15 внутри направляющего устройства 13 и связанные с этими боковыми стенками. Преимущественно, этот профилированный элемент 19 может быть соединен с центральной областью 200А вставки 200 и заключен в первый, второй или третий тканевые элементы 1А, 1B или 1С, смотрите также Фиг. 5 и 6.

На Фиг. 8 изображен другой вариант выполнения, относительно Фиг. 7, в котором профилированный компонент 20 выполнен с возможностью полного окутывания или покрытия стенок направляющего устройства 13; другими словами, этот профилированный компонент 20 формирует по существу закрытый канал, способный полностью воспроизводить направляющее устройство 13, в котором протекает рабочая текучая среда.

В частности, этот профилированный элемент 20 имеет первую нижнюю поверхность L1, выполненную с возможностью воспроизведения формы нижней стенки 13I направляющего устройства 13 и связанную с этой стенкой; боковые края L2 и L3, выполненные с возможностью воспроизведения формы боковых стенок лопаток 15 внутри направляющего устройства 13 и связанные с ними, и вторую верхнюю поверхностью L4 для воспроизведения формы верхней стенки 13S направляющего устройства 13 и связанную с этой стенкой.

В то же время этот профилированный элемент 20 может быть связан с центральной областью 200А вставки 200 и охвачен первым, вторым или третьим тканевыми элементами 1А, 1B или 1С.

Эти профилированные элементы 19, 20 могут быть выполнены из материала, стойкого к эрозии и коррозии (как, например, металла, керамики или полимеров, или других материалов), и также могут быть использованы для дальнейшего увеличения механической прочности готового рабочего колеса.

Понятно, что профилированные элементы 19, 20 должны воспроизводить форму направляющего устройства, так что они могут быть трехмерных или двумерных типов, или других типов, в зависимости от формы конкретного направляющего устройства, с которым они должны быть связаны.

Следует отметить, что профилированные элементы 19, 20 могут быть закреплены внутри направляющего устройства 13 посредством наполняющего материала М, а также с помощью его профилированной формы простым и полезным образом.

На Фиг. 9А изображен первый волоконный элемент 1 (смотрите также Фиг. 1А), который имеет форму, приблизительно воспроизводящую форму направляющего устройства 13. В этом случае этот элемент 1А может быть выполнен из волокна любого типа - как описано выше - и он может быть преимущественно полуупругим или податливым для того, чтобы увеличиться и пройти поверх оконечных областей 200B и 200С вставки 200, а затем сомкнуться вокруг центральной области 200А. Понятно, что в дополнительном варианте выполнения вставка 200 может и не содержать оконечные области 200B, 200С. В другом варианте выполнения элемент 1А может быть плетеным элементом или выполненным иным образом, непосредственно на вставке 200, так что не потребуется никаких деформаций ткани.

На Фиг. 9B изображен второй волоконный элемент 1B (смотрите также Фиг. 1B), который представляет собой форму, выполненную с возможностью обрамления поочередно верхней стенки 13S направляющего устройства 13 и нижней стенки 13I соседнего направляющего устройства 13, проходя вдоль соответствующей лопатки 15, расположенной между ними. В частности, этот второй элемент 1B выполнен по существу из пластины покрывающего диска так, чтобы непрерывно формировать все направляющие устройства 13 кольцевого узла, размещая соседние вставки 200 напротив его поверхности при сборке пресс-формы 100.

На Фиг. 9С изображен третий волоконный элемент 1С (смотрите также Фиг. 1С), который представляет собой конфигурацию, по существу образованную кольцевой пластиной, чтобы сформировать верхнюю или нижнюю стенки 13S или 13I, с лопаточными поверхностями, проходящими от этой пластины, чтобы сформировать лопатку 15 готового рабочего колеса; этот третий тканевый элемент 1С может быть размещен значительно выше кольцевой вставки 110 (как показано на Фиг. 9С) или под кольцевой вставкой 110 (как показано на Фиг. 1С) во время сборки пресс-формы 100.

На Фиг. 10 схематично в продольном разрезе изображена пресс-форма 100, показанная на Фиг. 2 и 3, на котором можно видеть, в частности, вставки 200, образующие направляющие устройства, и пустые пространства, внутри которых содержатся вышеупомянутые тканевые элементы 1-7 и которые заполнены наполняющим материалом М.

В особенно преимущественном варианте выполнения пустые пространства выполнены таким образом, чтобы соответствовать или сжимать вместе размещенные внутри тканевые элементы 1-7, так чтобы соседние тканевые элементы находились в обязательном контакте друг с другом.

В этом случае можно уменьшить пустые пространства между двумя соседними волоконными элементами 1-7 настолько, насколько это возможно; наполняющий материал М может заполнять промежутки между волокнами одного и того же волоконного элемента 1-7, с тем, чтобы обеспечить высокую и контролируемую объемную долю волокон, смотрите выше; в частности, с использованием закрытой пресс-формы можно регулировать эти пространства, чтобы обеспечить высокую и контролируемую объемную долю волокон.

Наполняющий материал М может вводиться из инжекционных отверстий 123, выполненных в пластине 113 и/или в верхнем кольце 115.

На Фиг. 11А - 11L изображено большое количество волокон, которые могут использоваться для изготовления волоконных элементов 1А, 1B, 1С, 4, 5, 6, 7 или 37, в соответствии с различными вариантами выполнения изобретения.

В частности, на Фиг. 11А показан композитный материал, содержащий наполняющий материал М, внутри которого заключены непрерывные волокна R2, которые могут быть ориентированы в преимущественном направлении для того, чтобы иметь оптимальное распределение прочности на волоконных элементах при использовании готового рабочего колеса.

На Фиг. 11B и 11С представлены композитные материалы, состоящие из наполняющего материала М, внутри которых заключено большое количество частиц волокон R3 и, соответственно, разрозненных волокон R4.

На Фиг. 11D - 11L показаны, соответственно, волокна, состоящие из двухосной сетки R5, сшитой сетки R6, трехосной сетки R7, многослойной скрученной сетки R8, трехмерного скрученного волокна R9, цилиндрической трехмерной сетки R10 и, соответственно, трехмерной переплетенной сетки R11. Все эти типы волокон или сеток могут быть ориентированы различным образом, чтобы иметь оптимальное распределение прочности волоконных элементов.

Следует отметить, что на протяжении многих лет многие виды синтетических волокон разрабатывались для обеспечения конкретных характеристик для конкретных применений, которые могут быть использованы в соответствии с конкретными вариантами выполнения.

Например, Dyneema(R) (также известное как "Gel Spun Polyethylene" или HDPE) компании "High Performance Fibers BV Corporation" представляет собой синтетическое волокно, пригодное для изготовления тяговых кабелей, и оно используется для таких видов спорта как кайт-серфинг, скалолазание, рыбалка, и для изготовления бронезащиты; другим волокном, похожим на волокно Dyneema, является Spectra(R), запатентованное одной американской компанией; и еще одно волокно, имеющееся на рынке, представляет собой Nomex(R), мета-арамидное вещество, произведенное в начале шестидесятых годов фирмой Дюпон.

Раскрытые иллюстративные варианты выполнения обеспечивают объекты и способы для реализации рабочего колеса, имеющего инновационные функции. Следует понимать, что это описание не предназначено для ограничения изобретения. Напротив, иллюстративные варианты выполнения предназначены для покрытия альтернативных вариантов выполнения, модификаций и эквивалентов, которые включены в сущность и объем изобретения, как это определено в формуле изобретения. Кроме того, в подробное описание иллюстративных вариантов выполнения включены многочисленные конкретные детали, которые изложены для обеспечения полного понимания заявленного изобретения. Тем не менее специалисты должны понимать, что различные варианты выполнения могут быть осуществлены без использования таких конкретных деталей.

Несмотря на то что признаки и элементы настоящих иллюстративных вариантов выполнения описаны в вариантах выполнения в конкретных комбинациях, каждый признак или элемент могут быть использованы по отдельности, без других признаков и элементов вариантов выполнения, или в различных комбинациях с другими признаками и элементами, описанными в этом документе, или без них.

В этом описании приведены примеры раскрытия изобретения, в том числе лучший режим, а также для обеспечения любому специалисту возможности использовать изобретение на практике, в том числе создания и использования любых устройств или систем и выполнения любого приведенного здесь способа. Объем охраны изобретения определяется формулой изобретения и может включать другие примеры, которые будут очевидны для специалистов. Предполагается, что такой другой пример находится в рамках формулы изобретения, если он имеют конструктивные элементы, которые не отличаются от буквально описанных в формуле изобретения, или если они содержат эквивалентные конструктивные элементы с несущественными отличиями от буквального языка формулы изобретения.

Реферат

Изобретения относятся к энергомашиностроению и могут быть использованы при изготовлении композитных центробежных рабочих колес турбомашин. Для изготовления рабочего колеса используют пресс-форму, содержащую пластину основания, верхнее кольцо, кольцевую вставку и внутренний центральный элемент. Указанная вставка содержит вставки, которые воспроизводят аэродинамические направляющие устройства готового колеса, и профилированные элементы из материала, стойкого к эрозии и коррозии. Упомянутые элементы присоединены к наружным поверхностям вставок. Для получения центробежного рабочего колеса изготавливают первый, второй и третий тканевые элементы. Первый из них располагают вокруг вставок и присоединяют к ним. Второй тканевый элемент присоединяют к верхней стенке вставки и к нижней стенке соседней вставки. Внутрь пресс-формы вводят наполняющий материал и отверждают его. В результате обеспечивается возможность получения центробежных рабочих колес, обладающих высокой износостойкостью. 3 н. и 3 з.п. ф-лы, 11 ил.

Формула

пластину (113) основания, имеющую внутреннюю сторону (113А), выполненную с возможностью воспроизведения задней поверхности центробежного рабочего колеса, и наружную сторону (113В), противоположную указанной внутренней стороне (113А),

верхнее кольцо (115), имеющее внутреннюю сторону (115А), выполненную с возможностью воспроизведения передней поверхности центробежного рабочего колеса, и наружную сторону (115B), противоположную указанной внутренней стороне (115А),

кольцевую вставку (110), содержащую вставки (200) для получения аэродинамического направляющего устройства, воспроизводящие аэродинамические направляющие устройства (13) центробежного рабочего колеса, и профилированные элементы (19, 20), выполненные из материала, стойкого к коррозионному и эрозионному воздействию рабочей текучей среды во время работы центробежного рабочего колеса, и присоединенные к наружной поверхности каждой из указанных вставок (200) с возможностью закрепления внутри аэродинамических направляющих устройств (13) посредством наполняющего материала, вводимого в пресс-форму,

внутренний центральный элемент (21), расположенный под указанной кольцевой вставкой (110) и поверх пластины (113) основания.

вставки (200) для получения аэродинамического направляющего устройства, воспроизводящие аэродинамические направляющие устройства (13) центробежного рабочего колеса, и

профилированные элементы (19, 20), присоединенные к наружным поверхностям указанных вставок и выполненные с возможностью противодействия коррозионному и эрозионному воздействию рабочей текучей среды во время работы центробежного рабочего колеса,

при этом каждая вставка (200) выполнена с центральной областью (200А), выполненной с возможностью воспроизведения направляющего устройства (13) центробежного рабочего колеса, и противоположными профилированными оконечными областями (200B, 200С), выполненными с возможностью соединения с оконечными областями (200B, 200С) соседней вставки (200) для формирования кольцевой вставки (110).

использование пресс-формы по п. 1,

изготовление первого тканевого элемента (1А), расположение его вокруг каждой из указанных вставок (200) и присоединение к ней,

изготовление второго тканевого элемента (1B) и поочередное присоединение его к верхней стенке вставки (200) и к нижней стенке соседней вставки (200),

изготовление третьего тканевого элемента (1С), выполненного с возможностью непрерывного формирования лопаток (15) между указанными вставками (200),

введение внутрь пресс-формы наполняющего материала и его отверждение.

Комментарии