Потоконаправляющий элемент - RU2689060C2

Код документа: RU2689060C2

Чертежи

Описание

Данное изобретение касается геометрической конфигурации потоконаправляющего элемента, учитывающей механическую нагрузку, причем у этого элемента переходы между отдельными областями содержат места концентрации напряжений, причем спектр нагрузок этих мест концентрации напряжений может определяться расчетным путем; а также изобретение касается способа изготовления такого элемента.

Известны различные варианты выполнения потоконаправляющих элементов. В зависимости от эксплуатационных условий, т.е. от рабочего давления, перекачиваемой среды, температуры среды или подобных параметров, этот элемент выполняется из специальных материалов. Статическая конструкция корпуса тоже сильно зависит от области использования.

В подвергаемых особым нагрузкам областях и прежде всего в переходах между различными областями могут создаваться особые механические напряжения, которые приводят к сокращению сроков службы. За счет благоприятной формы выполнения такого места концентрации напряжений можно сильно снизить эти напряжения, однако, для этого требуется обработка области перехода с помощью инструментов.

В заявке ЕР 1785590 А1 показана конфигурация и способ изготовления рабочего колеса насоса или турбины, причем особое внимание уделено формообразованию мест концентрации напряжений. Рабочее колесо проваривается в нескольких слоях, причем непосредственно снимаются напряжения. Такой подход при изготовлении требует доступа соответствующих инструментов к местам концентрации напряжений.

Как технология литья, так и технология сварных соединений быстро достигают пределов своих возможностей в потоконаправляющих элементах, поскольку частично эти места концентрации напряжений оказываются труднодоступными и/или вообще недоступными снаружи. Это приводит к значительным ограничениям при формообразовании контуров такого элемента.

Задача данного изобретения состоит в том, чтобы разработать и применить геометрическое формообразование для потоконаправляющего элемента, испытывающего механические нагрузки в местах перехода, особенно в области мест концентрации напряжений, которое является простым и экономичным в изготовлении.

Решение этой задачи предусматривает определение расчетным путем спектра нагрузок этих мест концентрации напряжений и конфигурирование мест концентрации напряжений в соответствии с механическими нагрузками на них, в частности там, где они снаружи труднодоступны и/или к ним вообще нет непосредственного доступа.

Преимущество здесь заключается в том, что потоконаправляющая деталь, которой может быть, например, рабочее колесо для лопастного насоса, может конструироваться свободно от классических предписаний. Ограничения, обусловленные технологией литья и/или способами соединения, не должны обязательно учитываться при конструировании этого элемента, поскольку значение имеют лишь механические и гидравлические свойства. Такого рода освобождение от традиционных принципов конструирования делает возможным совершенно новое формообразование рабочего колеса.

При дополнительном формообразовании в потоконаправляющем элементе место концентрации напряжений выполнено так, что переход в этом элементе от первой области А к второй области В происходит под углом α, причем определена биссектриса угла α, причем на этой биссектрисе задана точка Р, причем в каждом случае перпендикуляр к одной из сторон (А, В), образующих угол α, проходит через эту точку Р, причем в точке Р к соответствующему перпендикуляру под углом 45° примыкает прямая, причем пересечениями этих прямых с соответствующими сторонами (А, В) определяется по одному отрезку (S, S'), центры которых задают точки Q, Q', причем в этих точках Q, Q' под углом 22,5° к указанным отрезкам S, S' проведено по одной прямой, которые пересекают стороны (А, В) в точках R, R', причем огибающая поверхность Е, Е' этой конструкции определяет геометрическое формообразование места концентрации напряжений.

Такой простой метод конструирования дает возможность очень просто определять конфигурацию, которая в зависимости от направления дифференцированно учитывает механические нагрузки в элементе. Приложенные силы анализируются с учетом воздействия перекачиваемой среды и расчетного рабочего режима, при этом устанавливаются минимальные и максимальные значения. В соответствии с этими значениями определяется требуемая механическая стабильность рабочего колеса. Такой метод расчета определяет геометрическое формообразование, а тем самым и расход материала, и обработку деталей.

В одном предпочтительном варианте формообразования этот потоконаправляющий элемент изготовляется генеративным методом, при этом, в частности, металлические порошки методом лазерной плавки, например, лазерным или электронно-лучевым плавлением связываются в один элемент. Преимуществом здесь является то, что такое рабочее колесо может быть изготовлено очень просто и несмотря на это быть очень стабильным. Названные способы позволяют изготовлять герметичные для текучей среды элементы с высоким уровнем детализации. При таких методах элементам может быть дополнительна придана особая структура поверхности, например, типа акульей кожи, которая дополнительно улучшает механические и гидравлические свойства.

В еще одном предпочтительном варианте формообразования у такого потоконаправляющего элемента по меньшей мере одно место концентрации напряжений находится внутри этого элемента, в частности, в полости и/или в поднутрении. Преимущество здесь заключается в том, что при геометрическом формообразовании этого элемента благоприятным образом могут быть сформированы места, которые недоступны для последующей механической обработки. Такое детализованное формообразование делает возможным изготовление подвергаемых механической нагрузке элементов при незначительном расходе материала.

В еще одном варианте формообразования потоконаправляющий элемент является конструктивным узлом насоса, в частности лопастного насоса. Такое геометрическое формообразование обеспечивает преимущества, в частности, при изготовлении рабочих колес и/или направляющих колес лопастных насосов. Эти детали испытывают особенно сильные механические нагрузки. Переходы между лопаткой направляющего/рабочего колеса и внешней обоймой лопаточного аппарата частично очень труднодоступны. У рабочего колеса лопастного насоса наряду с чисто геометрической грубой структурой могут свободно формироваться, разумеется, и поверхности отдельных лопаток рабочего колеса, так что можно оказывать влияние на пограничный слой между рабочим колесом и средой. Среди прочего, предлагается также у предвключенных шнеков выполнять конструктивные элементы полыми, причем может быть обеспечена существенная экономия материала. Указанный элемент в этом случае должен приобретать свою механическую стабильность за счет соответствующего формообразования распорок внутри этих полостей, а также переходов между механически стабилизирующими областями согласно описанным выше правилам конструирования.

В еще одном предпочтительном варианте формообразования указанный элемент изготовлен из материала на основе железа. Это делает возможным простое и экономичное изготовление с использованием уже выпускаемых большими сериями инструментов. Предпочтительно такой материал на основе железа является аустенитным или мартенситным, или ферритным, или дуплексным материалом. Это позволяет изготовлять коррозионностойкие элементы. Изготовление порошков, необходимых для приведенных выше методов с использованием высокоэнергетического пучка частиц (Hochenergiestrahlverfahren), тоже является экономичным и простым. Это еще существеннее, если материал на основе железа предпочтительно представляет собой чугун или высокопрочный чугун с шаровидным графитом.

Далее изобретение поясняется более подробно на примере его осуществления.

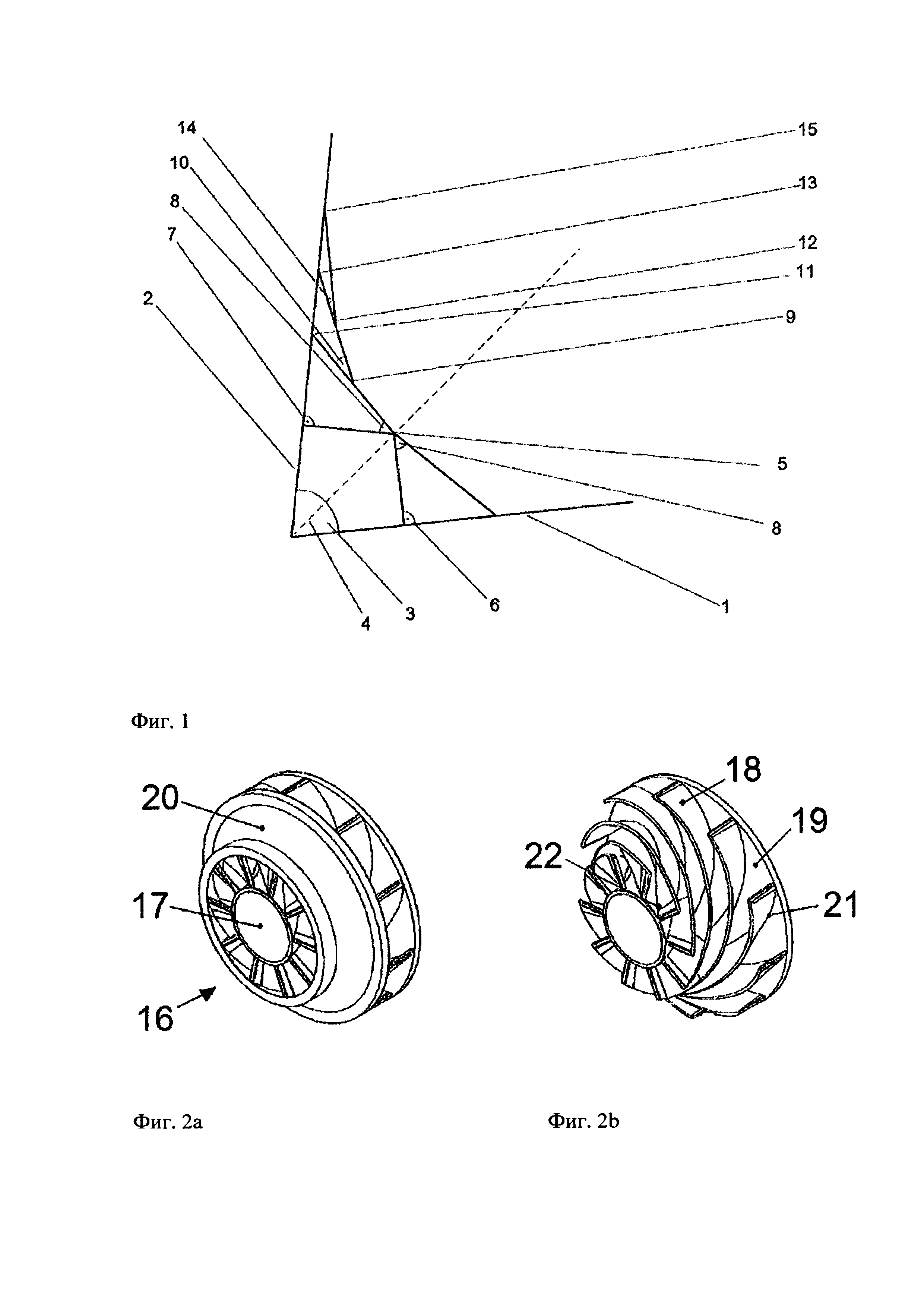

На фиг. 1 показан предлагаемый изобретением метод конфигурирования места концентрации напряжений между двумя областями потоконаправляющего элемента.

На фиг. 2 показано применение предлагаемого изобретением метода конфигурирования в рабочем колесе лопастного насоса, а также преимущества генеративного изготовления.

На Фиг. 1 показано произвольное место, в котором контур элемента прерывно переходит от первой области 1 во вторую область 2, причем обе эти области заключают между собой угол 3. В этом месте неоднородности развиваются значительные напряжения, на которые можно оказывать очень сильное влияние благодаря соответствующим образом построенной геометрической конфигурации. В случае заданного места разрушения можно было бы использовать напряжения, чтобы целенаправленно позволить указанному элементу разрушиться при пороговой нагрузке в этом месте неоднородности. Однако, большей частью, напротив, желательно, чтобы данное место неоднородности могло выдерживать достаточную нагрузку под действием приложенных сил. Традиционно здесь предусматривается так называемая «метка инженера» (Ingenieurskerbe), которая придает острому углу скругление с выбранным радиусом.

На основе различных наблюдений в природе был выработан метод формообразования такого места концентрации напряжений, которое просто построить, и все-таки оно так воспринимает соотношение сил в этом месте неоднородности, что нагрузка на этот элемент может быть очень сильно снижена при минимальных затратах на конструирование и изготовление. Для этого через угол 3 прокладывается биссектриса 4. На этой биссектрисе 4 выбирается точка 5. Через эту точку 5 перпендикулярно областям 1 и 2 проводятся прямые 6 и 7. Под углом 8 в 45° к этим прямым 6 и 7 в точке 5 проводят прямые, которые пересекают области 1 и 2, причем в области 2 определяется точка 11 пересечения. Отрезок между точкой 5 и точкой 11 делится пополам, в результате чего получают точку 9, в которой под углом 10 в 22,5° проводят прямую, которая пересекает область 2 в точке 13. Отрезок между точкой 9 и точкой 13 снова делят пополам, в результате чего получают точку 12, в которой под углом 14 в 12,2° проводят прямую, которая пересекает область 2 в точке 15. Огибающая поверхность этого построения создает контур, который имеет различные места неоднородности. При обработке резанием это было бы скорее недостатком. При генеративных методах изготовления, когда изделие создается путем соединения друг с другом отдельных объемных элементов или слоев материала, т.е. когда создаются дискретные узлы, построение такого рода может быть идеально преобразовано в изделие.

Представленное построение исходит из несимметричной нагрузки на элемент. Если бы такой элемент испытывал симметричную нагрузку, например, за счет попеременного вращения влево-вправо, то можно было бы такое построение симметрично дополнить аналогичным образом в направлении первой области 1.

На Фиг. 2 показан пример применения предлагаемого изобретением метода построения и изготовления. На Фиг. 2а представлено рабочее колесо 16, используемое, например, в лопастном насосе. Рабочее колесо 16 имеет область 17 ступицы и внешнюю обойму 20 лопаточного аппарата. Другие детали можно видеть на Фиг. 2b. Здесь показаны лопатки 18 рабочего колеса и еще одна внешняя обойма лопаточного аппарата. Рабочее колесо такого типа с двумя внешними обоймами 20 и 19 лопаточного аппарата называется закрытым рабочим колесом. Лопатки рабочего колеса 18 как в области ступицы 17 рабочего колеса, так и в области внешних обойм 19 и 20 лопаточного аппарата имеют соответствующие переходы 21 и 22, которые соответствуют описанным на Фиг. 1; в области внешней обоймы 19 лопаточного аппарата переход 21 можно описать так, что поверхность внешней обоймы 19 лопаточного аппарата представляет собой первую область 1, а рабочее колесо 16 представляет собой вторую область 2. Силы, возникающие в месте неоднородности между этими областями 1 и 2, могут быть определены на основании параметров рабочего колеса, жидкости в насосе и назначения. Исходя из этих сил определяется точка 5 в конструируемом месте концентрации напряжений. С этой точки строят указанное место концентрации напряжений. Если, например, рабочее колесо 16 выполняется методом 3D-печати, то контуры переходов 21 и 22 в любом месте рабочего колеса могут быть изготовлены с точностью разрешения этого метода печати, и никакой последующей обработки не потребуется. Такой особенно благоприятный контур, который не может быть изготовлен обычными способами обработки резанием с достаточной точностью формы, может быть построен даже в тех местах, которые вообще недоступны для инструментов последующей обработки, о чем на первый взгляд нельзя заключить из Фиг. 2.

Представленный принцип конструирования и изготовления объединяет эффект генеративного метода изготовления 3D - печатью, который по своему принципу работает с дискретными элементами, причем отдельные воксели или слои добавляются на заготовку, с методом оптимизации нестационарного контура поверхности. В результате можно отказаться от дополнительной последующей обработки изделия, при которой отдельные слои изделия «выглаживаются» в одно неразрывное тело.

Использование этого принципа в рассмотренном закрытом рабочем колесе дает преимущества при изготовлении и обладает потенциалом в плане экономии материала при тщательном конструировании. С особым успехом этот предлагаемый изобретением метод может быть использован для внутреннего пространства, которое после изготовления трубчатой детали больше недоступно снаружи.

Перечень ссылочных обозначений

1 первая область

2 вторая область

3 угол

4 биссектриса

5 точка

6 прямой угол

7 прямой угол

8 угол в 45°

9 точка

10 угол в 22,5°

11 точка пересечения

12 точка

13 точка

14 угол в 12,25°

15 точка

16 рабочее колесо

17 ступица рабочего колеса

18 лопатки рабочего колеса

19 внешняя обойма лопаточного аппарата

20 внешняя обойма лопаточного аппарата

21 переход

22 переход.

Реферат

Данное изобретение касается потоконаправляющего элемента, причем в этом элементе переходы между отдельными областями содержат места концентрации напряжений, причем спектр нагрузок места концентрации напряжений определяется расчетным путем, причем эти места концентрации напряжений, которые снаружи труднодоступны и/или к ним вообще нет непосредственного доступа, геометрически конфигурируют в соответствии с механическими нагрузками на них. Изобретение направлено на снижение стоимости и трудозатрат на производство потоконаправляющего элемента. 8 з.п. ф-лы, 3 ил.

Комментарии