Установка с истираемыми выступами уплотнений и способ нанесения истираемого материала - RU2556092C2

Код документа: RU2556092C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Варианты выполнения изобретения, описанного в данном документе, относятся в целом к способам и установкам и, более конкретно, к устройствам и способам для создания истираемых выступов в установке, содержащей вращающуюся часть и неподвижную часть.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Ротационные установки, например газовые турбины, используемые в настоящее время в различных отраслях промышленности (в силовых установках, на нефтехимических заводах и т.д.), содержат по меньшей мере одну вращающуюся часть (ротор с лопатками), которая вращается относительно неподвижной части (кожуха). Как правило, на входе ротационной установки обеспечивается впрыскивание ускоряемой/сжимаемой текучей среды, которая затем вытесняется на выходе ротационной установки. Таким образом, вращающиеся лопатки создают поток текучей среды. Для достижения высокой эффективности ротационной установки желательно создать уплотнение между вращающейся частью и неподвижной частью с обеспечением взаимодействия наибольшей части потока текучей среды с лопатками вращающейся части и предотвращения ее протекания поверх концов лопаток, так как такая протечка является нежелательной.

[0003] Один способ создания уплотнения между вращающейся частью и неподвижной частью ротационной установки заключается в нанесении истираемого материала на неподвижную часть установки с обеспечением совместного образования уплотнения концами лопаток и истираемым материалом. Если истираемый материал содержит керамику, то на концах лопаток вращающейся части может иметься абразивный материал, обеспечивающий защиту указанных концов при их вхождении в контакт с истираемым материалом для образования уплотнения. Такой способ описан в патенте США №6457939, содержание которого целиком включено в данный документ посредством ссылки. В патенте США №6251526, содержание которого целиком включено в данный документ посредством ссылки, приведено описание установок с профилированным истираемым керамическим покрытием, в которых на подложку с профилированной поверхностью нанесено пористое керамическое покрытие, например, на поверхность подложки (корпус газовой турбины) для образования истираемой профилированной поверхности напаяна металлическая сетка. Вследствие увеличения лопаток в размерах в результате теплового расширения во время нормальной работы турбины и/или вследствие влияния центробежных сил, создаваемых высокими скоростями вращения вращающейся части турбины во время работы, лопатки могут перемещаться в направлении корпуса и могут удалять часть истираемого материала с обеспечением получения меньшего зазора. Различная скорость расширения вращающейся части и внутренней поверхности неподвижной части приводит к тому, что концы лопаток, находящиеся в контакте с истираемым материалом, образуют канавки в указанном покрытии без вхождения в контакт с корпусом. Таким образом, в турбине формируются удовлетворяющие требованиям заказчика уплотнения, обеспечивающие минимальную протечку. Однако проблема, связанная с подобными способами, заключается в том, что сетка, напаянная на подложку (корпус) турбины, может привести к повреждению кожуха во время профилирования.

[0004] В патенте США №6887528 и заявке на патент США №2005/0003172, которые переступлены правопреемнику данной заявки и содержание которых целиком включено в данный документ посредством ссылки, описан способ создания профилированного истираемого покрытия на корпусе газовой турбины без выполнения сетки на указанном корпусе. Указанный истираемый материал представляет собой пористый керамический материал, который способен выдерживать температуры до 1500°С. Истираемый слой выполняют на корпусе с использованием технологии непосредственного нанесения или путем напыления плазмы на подложку с помощью шаблона или плазменной пушки. Однако при таком способе для создания выступов используют дорогостоящие материалы, обеспечивающие выдерживание высоких температур в газовой турбине.

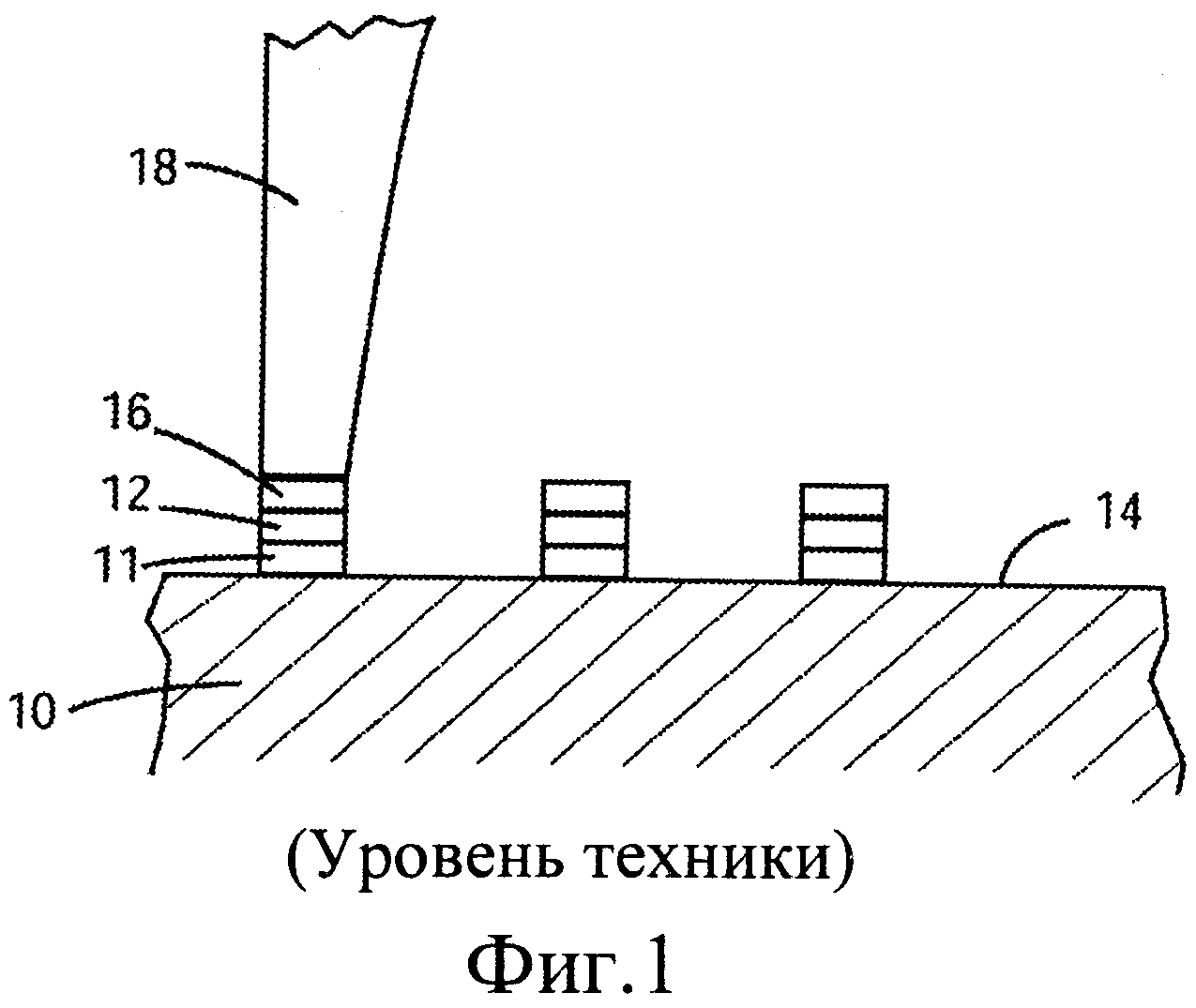

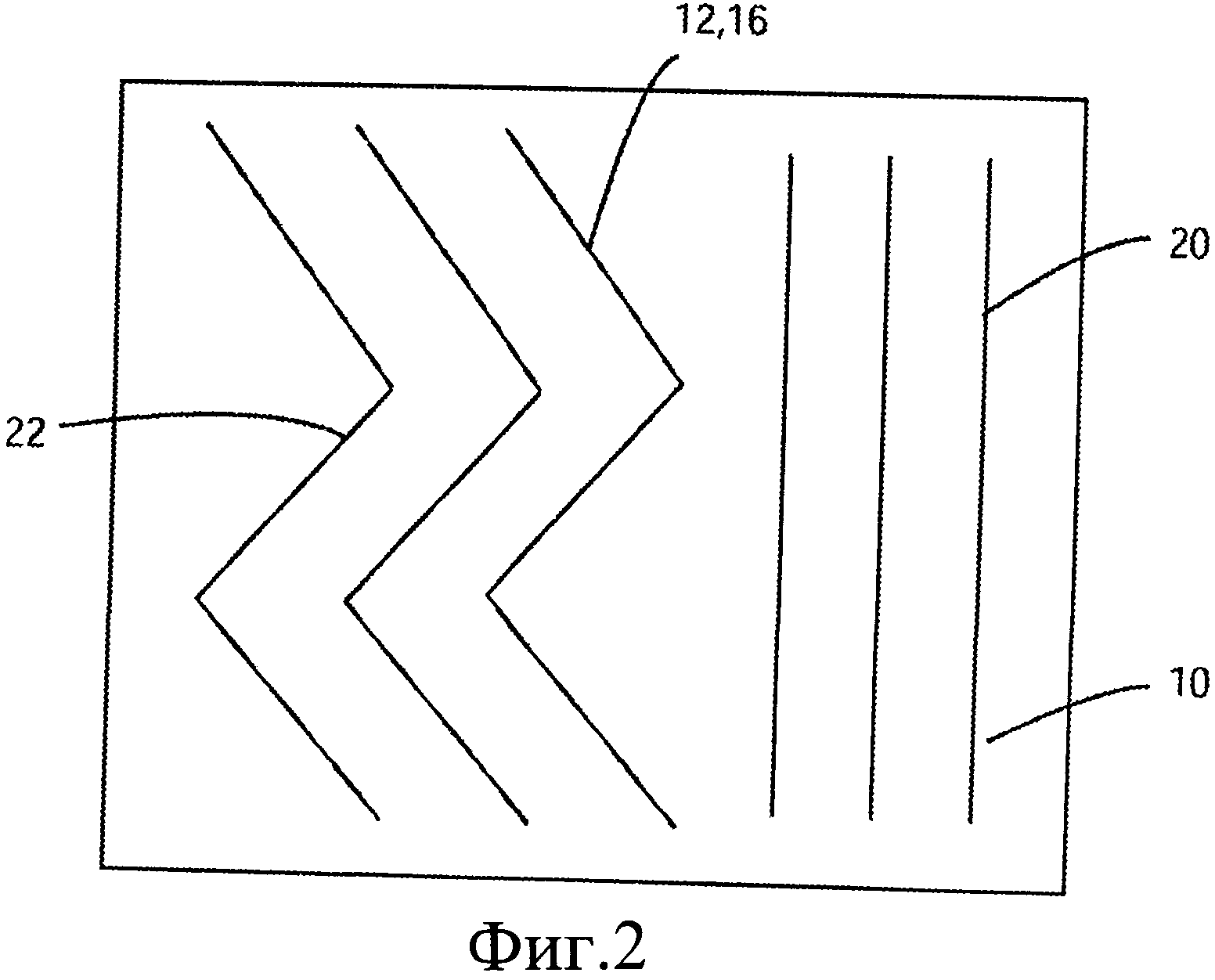

[0005] Для лучшего понимания предшествующего уровня техники следующий пример рассмотрен со ссылкой на фиг. 1 и 2. Как проиллюстрировано на фиг. 1, обычные способы улучшения зазора между концами лопаток и неподвижной частью турбины заключаются в механическом выполнении в корпусе 10 турбины сетки 11 путем удаления части исходного материала корпуса 10. Затем формируют слой 12 покрытия, создающего тепловой барьер (т.е. слой, выдерживающий высокую температуру и предназначенный для защиты корпуса от теплового повреждения), так, что он не входит в непосредственный контакт с поверхностью 14 корпуса 10. На слой 12 наносят истираемый слой 16. К истираемому слою 16 обращена лопатка 18 вращающейся части, которая может скоблить указанный слой 16. Как показано на фиг. 2, истираемый слой 16 и слой 12 могут быть выполнены в виде выступа 20, имеющего прямолинейную форму, или выступа 22, имеющего зигзагообразную форму. Однако указанные обычные способы создания термостойкого уплотнения в турбинах могут быть невыгодными при их применении в других установках, не испытывающих воздействия высокой температуры, поскольку при выполнении сетки 11 путем механической обработки может быть поврежден корпус 10, и/или они могут быть дорогостоящими, поскольку для керамического истираемого материала требуются редкие компоненты, например стабилизированная оксидом иттрия двуокись циркония.

[0006] Соответственно, имеется необходимость в устройствах и способах для создания истираемого материала на установках, не работающих в условиях высоких температур.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В соответствии с одним иллюстративным вариантом выполнения предложена установка, которая содержит неподвижную часть, имеющую участок с гладкой поверхностью, вращающуюся часть, выполненную с возможностью вращения относительно неподвижной части и обращенную непосредственно к указанному участку неподвижной части, и выступы, образованные на указанном участке неподвижной части, обращенном непосредственно к вращающейся части, и выполненные из истираемого материала, который выполнен с обеспечением потери рабочих свойств при температурах выше 1000°С. По меньшей мере один из указанных выступов является криволинейным.

[0008] В соответствии с другим иллюстративным вариантом выполнения предложена диафрагма компрессора, которая содержит неподвижную часть, предназначенную для размещения в ней по меньшей мере одного рабочего колеса компрессора и имеющую участок с гладкой поверхностью, и истираемый слой, выполненный на указанном участке неподвижной части, имеющем гладкую поверхность. Истираемый слой механически обработан с обеспечением образования выступов, обращенных непосредственно к рабочему колесу и выполненных из истираемого материала, который выполнен с обеспечением потери рабочих свойств при температурах выше 1000°С, при этом по меньшей мере один из указанных выступов является непрерывно криволинейным.

[0009] В соответствии с еще одним иллюстративным вариантом выполнения предложен способ нанесения истираемого материала на диафрагму установки. Указанный способ включает определение на диафрагме участка с гладкой поверхностью, который обращен непосредственно к вращающейся части установки, нанесение истираемого слоя на указанный участок, обращенный непосредственно к вращающейся части, причем указанный истираемый слой содержит истираемый материал, выполненный с обеспечением потери рабочих свойств при температурах выше 1000°С, и механическую обработку истираемого слоя с образованием в нем выступов, по меньшей мере один из которых является криволинейным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Сопроводительные чертежи, включенные в данную заявку и являющиеся ее составной частью, изображают один или более вариантов выполнения и совместно с описанием объясняют данные варианты выполнения. На чертежах:

[0011] фиг. 1 изображает схематический вид части обычной газовой турбины с истираемым материалом, нанесенным на сетку, образованную в корпусе газовой турбины,

[0012] фиг. 2 изображает схематический вид обычной конфигурации истираемого материала, показанного на фиг. 1,

[0013] фиг. 3 изображает схематический вид компрессора,

[0014] фиг. 4 изображает схематический вид рабочего колеса компрессора, показанного на фиг. 3,

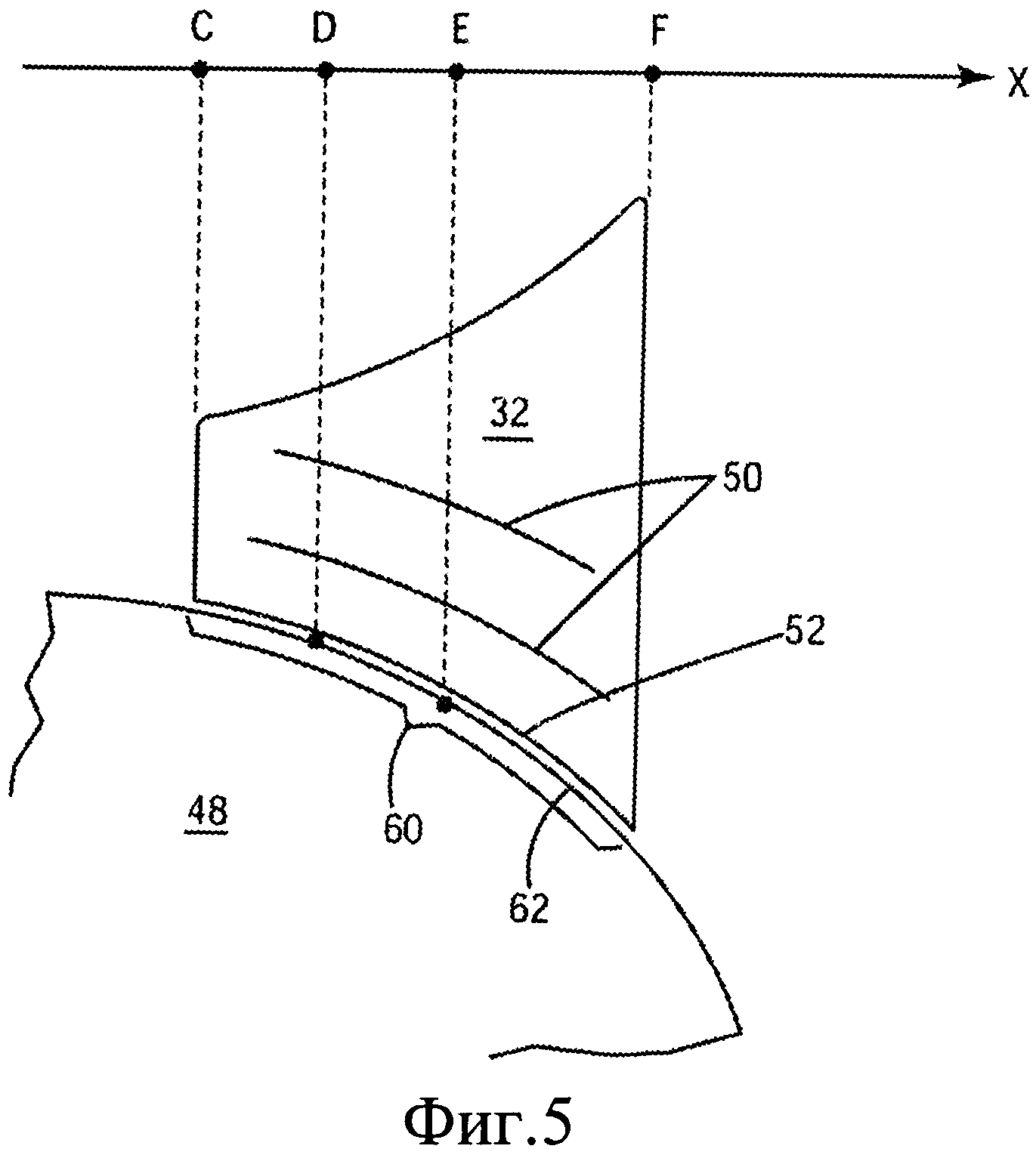

[0015] фиг. 5 изображает схематический вид части диафрагмы компрессора в соответствии с иллюстративным вариантом выполнения,

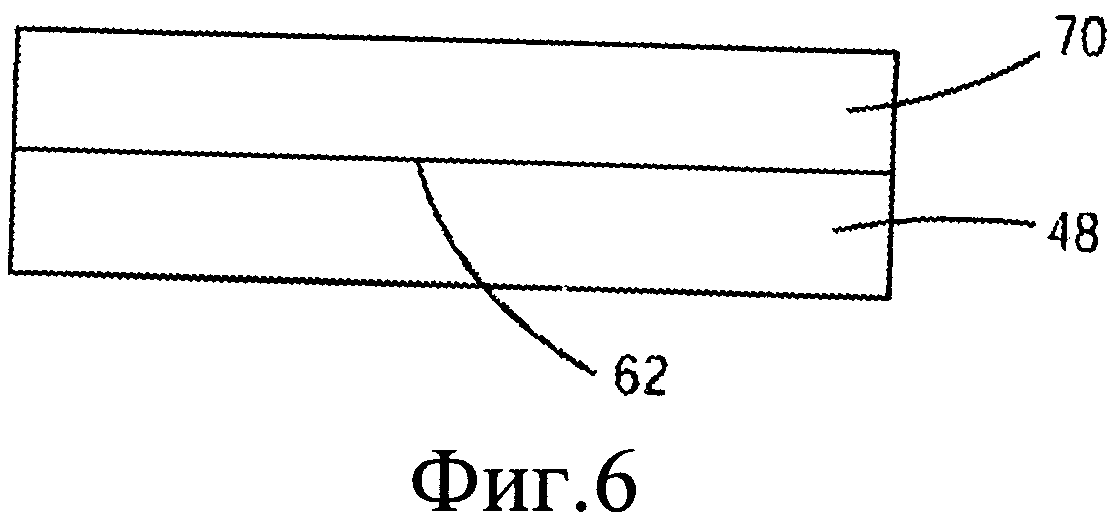

[0016] фиг. 6 изображает схематический вид истираемого материала, нанесенного на диафрагму компрессора в соответствии с иллюстративным вариантом выполнения,

[0017] фиг. 7 изображает схематический вид конфигурации выступов, образованных в истираемом материале в соответствии с иллюстративным вариантом выполнения,

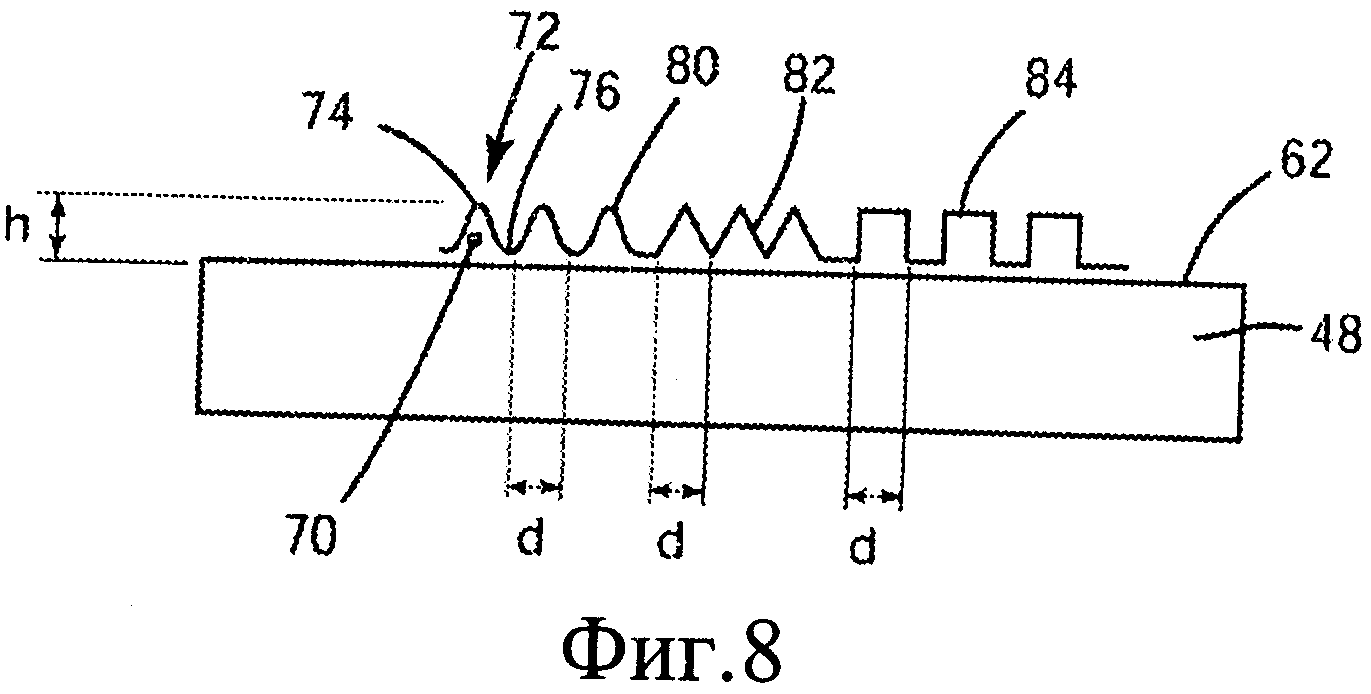

[0018] фиг. 8 изображает схематический вид различных форм выступов, которые могут быть образованы в соответствии с иллюстративным вариантом выполнения,

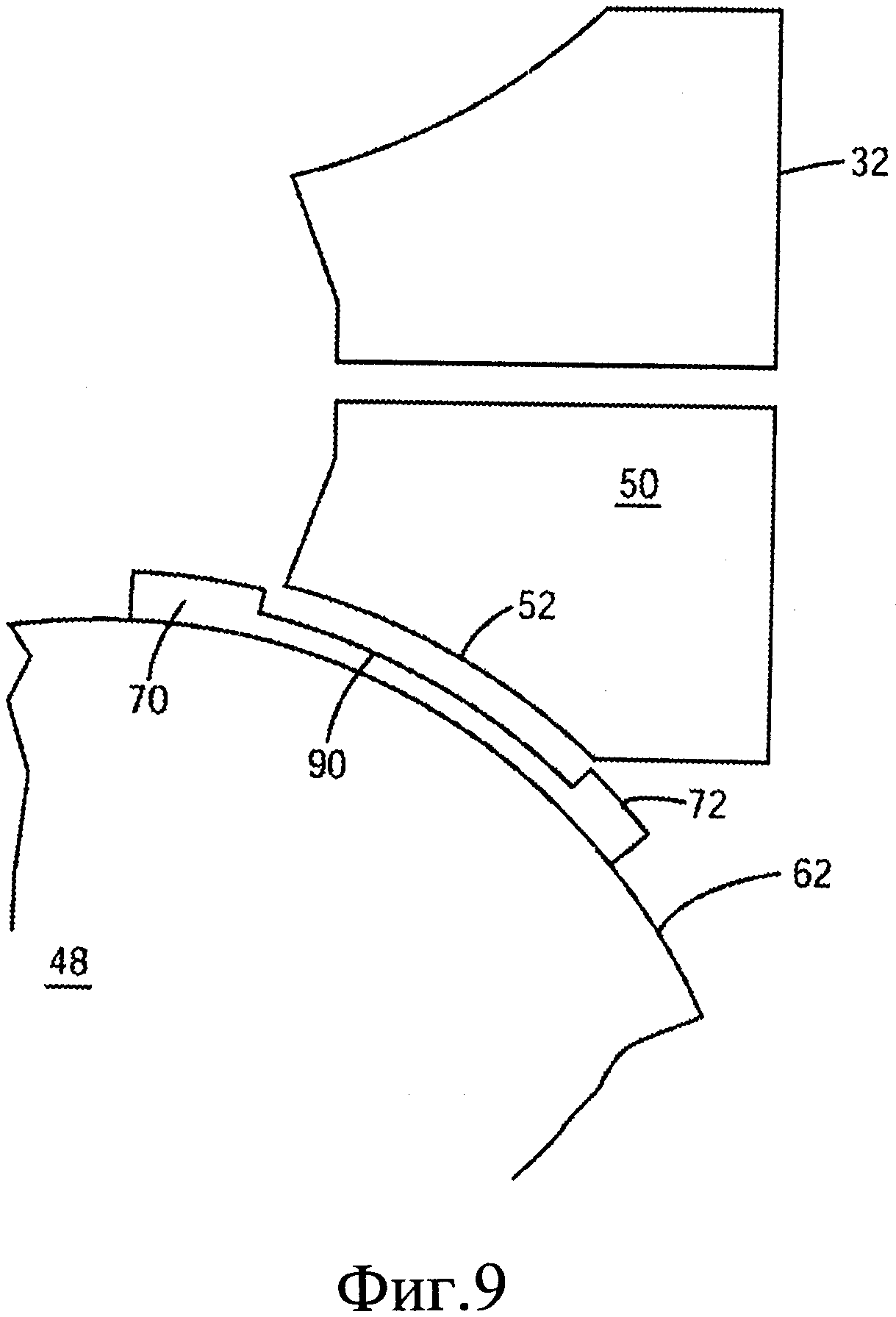

[0019] фиг. 9 изображает схематический вид, иллюстрирующий взаимодействие выступов и рабочего колеса компрессора в соответствии с иллюстративным вариантом выполнения,

[0020] фиг. 10 изображает схематический вид различных слоев, которые могут быть образованы на диафрагме компрессора в соответствии с иллюстративным вариантом выполнения,

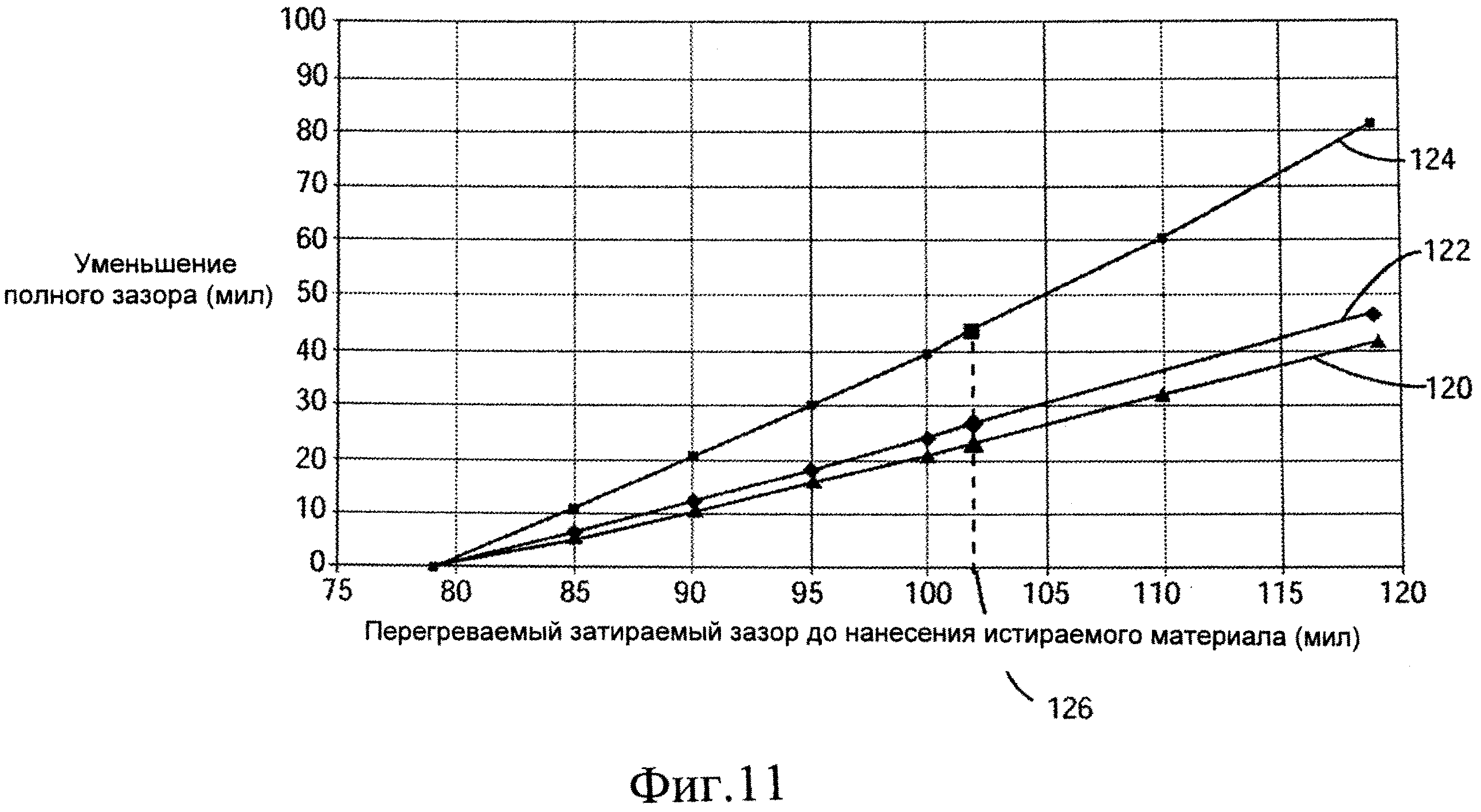

[0021] фиг. 11 изображает график, иллюстрирующий преимущество криволинейных конфигураций выступов, образованных на диафрагме, в соответствии с иллюстративным вариантом выполнения, и

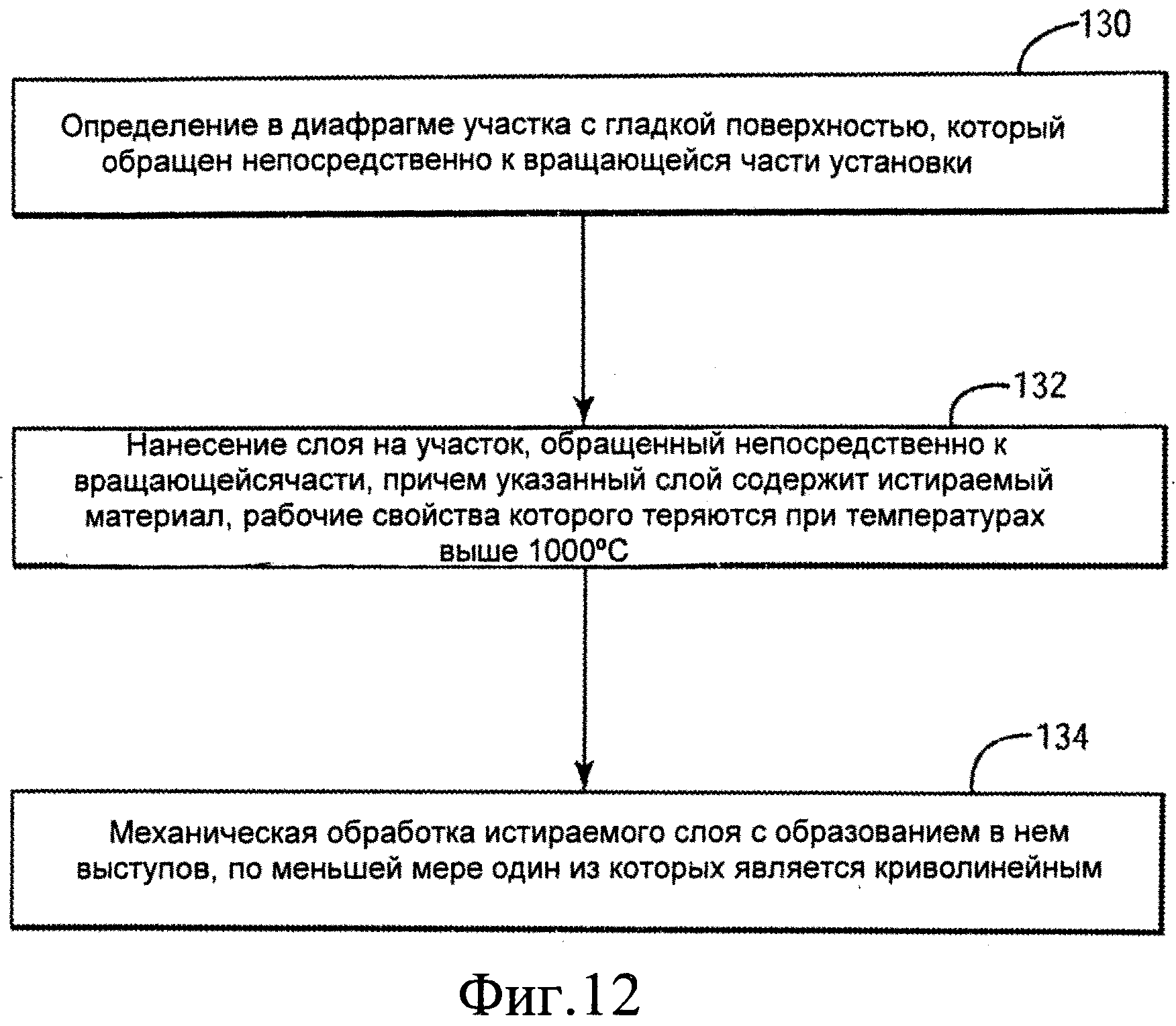

[0022] фиг. 12 изображает блок-схему, иллюстрирующую этапы выполнения выступов на диафрагме установки в соответствии с иллюстративным вариантом выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] Нижеследующее описание иллюстративных вариантов выполнения приведено со ссылкой на сопроводительные чертежи. Одинаковые номера позиций на разных чертежах обозначают одинаковые или аналогичные элементы. Приведенное ниже подробное описание не ограничивает данное изобретение, объем которого определяется прилагаемой формулой изобретения. Для простоты приведенные ниже варианты выполнения описаны с учетом терминологии и устройства компрессора. Тем не менее рассмотренные далее варианты выполнения не ограничены компрессорами и могут быть применены к другим установкам, для которых требуется наличие уплотнения между вращающейся частью и неподвижной частью.

[0024] Используемое на протяжении всего описания выражение «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характерная особенность, описанные в связи с вариантом выполнения, присущи по меньшей мере одному варианту выполнения рассматриваемого объекта изобретения. Таким образом, фразы «в одном варианте выполнения» или «в варианте выполнения», встречающиеся в разных местах на протяжении всего описания, не обязательно все относятся к одному и тому же варианту выполнения. Кроме того, конкретные признаки, конструкции или характерные особенности могут сочетаться любым соответствующим образом в одном или более вариантах выполнения.

[0025] На фиг. 3 изображен центробежный компрессор 30 с открытым рабочим колесом. Указанный компрессор 30 содержит рабочее колесо 32, присоединенное к валу 34, который может поддерживаться подшипниками 36 и 38. Рабочее колесо 32 содержит втулочную часть 40 и лопаточную часть 42. Текучая среда поступает в центробежный компрессор 30 на входе 44 вдоль направления А. Указанная текучая среда достигает рабочего колеса 32, в котором она ускоряется под действием центробежной силы с одновременным изменением направления перед ее выпуском на выходе 46 вдоль направления В. Диафрагма 48, обращенная к рабочему колесу 32, является частью неподвижной части компрессора 30. Указанная диафрагма может быть прикреплена к корпусу 49 компрессора 30.

[0026] На фиг. 4 изображен подробный вид рабочего колеса 32. Возможно использование других конструкций для рабочего колеса 32. Конкретная форма рабочего колеса 32, показанная на фиг. 4, соответствует открытому рабочему колесу (лопаточная часть 42 ничем не закрыта). Центробежный компрессор, содержащий такое рабочее колесо, называется центробежным компрессором с открытым рабочим колесом. Лопаточная часть 42 может содержать лопатки 50, имеющие различные контуры в зависимости от области применения/работы компрессора. Указанные лопатки 50 вращаются внутри диафрагмы 48 так, что концы лопаток 50 могут перемещаться ближе к диафрагме 48 и даже входить в контакт с ней вследствие удлинения лопаток 50, обусловленного тепловыми переходными процессами, и/или высокой скоростью вращения лопаток 50 относительно диафрагмы 48, и/или критическими вибрациями.

[0027] Для предотвращения повреждения концов 52 лопаток 50, а также для достижения требуемого уплотнения между концами 52 и диафрагмой 48, как изложено в разделе «Предпосылки изобретения», на концы 52 может быть нанесен абразивный материал. Однако в данном варианте выполнения такой абразивный материал не используется. Таким образом, концы 52 лопаток 50 подвержены повреждению в случае вхождения в контакт с прочным материалом, из которого выполнена диафрагма 48. По этой причине на участок диафрагмы 48, который обращен непосредственно к лопаткам 50, наносят непрерывный слой истираемого материала. Этот участок показан на фиг. 5 под номером 60 позиции. В соответствии с другим иллюстративным вариантом выполнения участок 60 может быть меньше участка, показанного на фиг. 5, т.е. он может проходить не по всей осевой протяженности лопаточной части 42. В соответствии с таким иллюстративным вариантом выполнения участок 60 может составлять одну треть осевой протяженности лопаточной части 42. Другими словами, если считать ось Х параллельной оси вращения рабочего колеса 32, осевая протяженность лопаточной части 42 ограничена точками С и F. Осевая протяженность участка 60, на который нанесен истираемый материал, может иметь длину, ограниченную точками С и F, или меньшую длину, при этом наименьшая осевая протяженность ограничена точками Е и F.

[0028] Другая особенность предложенного иллюстративного варианта выполнения заключается в том, что диафрагма 48 и, более конкретно, поверхность 62 (см. фиг. 5) диафрагмы 48, на которую наносят истираемый материал, является гладкой, т.е. на ней нет выступов, сеток или других элементов, специально выполненных в металле диафрагмы 48. В одном варианте применения поверхность 62 участка 60 диафрагмы 48, при рассмотрении ее в плоскости XY и при продольной оси диафрагмы 48, проходящей вдоль оси X, имеет один и тот же знак частной производной положения Y относительно положения Х вдоль продольной оси диафрагмы 48, если пренебречь обычными допусками, принятыми в данной отрасли промышленности при создании подобных больших единиц оборудования. Кроме того, даже при наличии на поверхности 62 участка 60 небольших неровностей, если они не выполнены специально, считается, что поверхность 62 является гладкой. В этом заключается отличие от некоторых корпусов газовых турбин, которые имеют выступы или сетки 11, специально выполненные в корпусе 10 газовой турбины до нанесения истираемого материала 16, как показано на фиг. 1.

[0029] Другое различие между обычными газовыми турбинами и предложенными вариантами выполнения заключается в температурном диапазоне. Более конкретно, известно, что газовые турбины работают при высоких температурах, например, выше 1000°С, в то время как компрессор работает при более низких температурах в диапазоне от 100 до 400°С и при температуре около 200°С для диафрагмы центробежного компрессора. Такая большая разница в рабочих температурах газовой турбины и компрессора делает истираемые покрытия на основе керамики, используемые в обычных турбинах, не походящими/излишними для компрессоров. Таким образом, как изложено ниже, для покрытия диафрагмы компрессора используются другие материалы.

[0030] В соответствии с иллюстративным вариантом выполнения, изображенным на фиг. 6, поверхность 62 диафрагмы 48 может быть непосредственно покрыта гладким слоем 70 истираемого материала. Указанный слой 70 может быть нанесен непосредственно на поверхность 62 диафрагмы 48, в отличие от случая с газовой турбиной, в котором на корпусе выполняют слой покрытия, создающего тепловой барьер, до нанесения истираемого материала. Выполнение истираемого материала 70 непосредственно на поверхности 62 диафрагмы 48 возможно благодаря более низкой температуре среды, в которой работает компрессор.

[0031] Истираемые материалы, используемые для компрессоров, могут быть разделены на истираемые материалы на основе металла и истираемые материалы на основе пластмассы. Эти материалы обладают общим свойством, которое заключается в том, что они не предназначены для выдерживания высоких температур, в отличие от материалов, которые используются в газовой турбине. Другими словами, истираемые материалы, используемые для компрессоров, могут терять рабочие свойства (плавиться, расслаиваться и т.д.) при их использовании в турбине или газовой турбине. В этом отношении истираемые материалы, используемые, например, в центробежных компрессорах, выбираются с обеспечением их работы при температурах вплоть до 200°С. В другом варианте выполнения в зависимости от типа компрессора истираемые материалы могут работать при температурах до 400°С. Металлические истираемые материалы могут содержать одно или более из следующих веществ: AlSi, AlSi и полиэфир, NiCrFeBNAl и т.д. Пластмассовые истираемые материалы могут содержать одно или более из следующих веществ: политетрафторэтилен (ПТФЭ), полиэфир, полиимид и т.д.

[0032] Следует отметить, что металлический и/или пластмассовый истираемый материал может быть сформирован непосредственно на поверхности диафрагмы 48 без выполнения каких-либо защитных слоев (например, слоев покрытий, создающих тепловой барьер), как это принято в газовых турбинах. В этом отношении известный керамический истираемый материал наносят не прямо на подложку, а на термостойкое покрытие (слой 12 на фиг. 1) для защиты подложки (корпуса) от воздействия высоких температур, возникающих во время работы газовых турбин. В другом иллюстративном варианте выполнения такие теплозащитные покрытия могут быть нанесены на диафрагму 48 до нанесения истираемого материала 70.

[0033] После нанесения истираемого материала 70 на поверхность 62 диафрагмы 48 указанный материал 70 может быть механически обработан с обеспечением образования выступов 72, имеющих вершины 74 и впадины 76, как показано на фиг. 7. Форма выступов 72 может быть ромбовидной, прямолинейной, постоянно криволинейной, непрерывно криволинейной и т.д. На фиг. 8 изображен разрез выступов 72. Выступ 72, как показано в разрезе на фиг. 8, может иметь сглаженную форму, обозначенную номером 80 позиции, или может иметь треугольный профиль, обозначенный номером 82 позиции, или может иметь прямоугольный профиль, обозначенный номером 84 позиции, или другие формы. В соответствии с иллюстративным вариантом выполнения диафрагма 48 может быть выполнена с комбинацией одной или более вышеуказанных форм 80, 82 и 84. В качестве примера, размер «d» выступов 72 может составлять от приблизительно 0,0025 до приблизительно 0,102 мм для прямоугольного профиля и от приблизительно 0 до приблизительно 0,102 мм для треугольного профиля, а высота «h» выступов 72 может составлять от приблизительно 0,1 до приблизительно 0,5 мм.

[0034] Когда лопатки 50 вращаются вместе с валом 34 внутри диафрагмы 48, вследствие действия центробежных сил, и/или несбалансированности ротора, и/или тепловых колебаний указанные лопатки могут перемещаться в радиальном или осевом направлении к диафрагме 48 с обеспечением их контакта с выступами 72. В зависимости от степени расширения лопаток 50 их концы 52 могут входить в контакт с верхними частями выступов 72 и даже обламывать их (удалять) с образованием в результате желобчатых областей 90, как показано на фиг. 9. Указанный плотный контакт между выступами 72 и лопатками 50 может обеспечивать требуемое уплотнение между вращающейся частью и неподвижной частью компрессора. Более того, плотный контакт концов 52 лопаток 50 с выступами 72, которые являются истираемыми и имеют мягкую структуру вследствие их малых физических размеров, препятствует повреждению концов 52 лопаток 50, при условии, что указанные концы 52 не содержат защитного абразивного материала. Кроме того, при малой толщине выступа 72 материал, используемый для создания выступа, может быть плотным.

[0035] В соответствии с другим иллюстративным вариантом выполнения диафрагма 48 может быть полностью выполнена из истираемого материала, так что выступы 72 могут быть образованы путем механической обработки диафрагмы 48, а не нанесением истираемого материала.

[0036] На фиг. 10 изображен более подробный вид слоев, нанесенных на поверхность 62 диафрагмы 48 в соответствии с иллюстративным вариантом выполнения. Как вариант, на диафрагму 48, например, способом плазменного напыления может быть нанесен связующий покрывающий слой 100 (указанный слой может быть выполнен, например, из NiAl или NiCrAlY), имеющий высоту h1 около 0,125 мм. Как вариант, поверх слоя 100 может быть нанесен слой 102 плотно испещренного вертикальными трещинами и создающего тепловой барьер покрытия (DVC-TBC покрытия), имеющий высоту h2 около 1,00 мм. Истираемый слой 70 образован поверх слоя 102, или непосредственно на слое 100, или непосредственно на диафрагме 48 и может иметь высоту h3 около 1,3 мм. Также возможны отклонения от приведенных иллюстративных размеров в пределах от 5% до 50%.

[0037] Ниже рассмотрены преимущества вышеописанных предложенных истираемых конфигураций со ссылкой на фиг. 11. Фиг. 11 иллюстрирует изменение уменьшения полного зазора в зависимости от перегреваемого затираемого зазора для различных форм истираемых выступов, имеющих одинаковую высоту. Перегреваемый затираемый зазор представляет собой фактический зазор между рабочим колесом и диафрагмой при вращении рабочего колеса, а полный зазор представляет собой эффективный зазор, обусловленный формой выступов и другими параметрами. Фиг. 11 иллюстрирует относительное воздействие (i) истираемых выступов с криволинейной конфигурацией (кривая 124), (ii) истираемых выступов с конфигурацией в виде прямых линий, расположенных под углом в 45° (кривая 122), и (iii) гладкого истираемого слоя без выступов и без особой конфигурации (кривая 120). При заданном перегреваемом зазоре (например, 102 мил (2,5 мм), на фиг. 11 обозначен номером 126 позиции) истираемые выступы с криволинейной конфигурацией обеспечивают преимущество в уменьшении зазора по сравнению с выступами с прямолинейной конфигурацией приблизительно на 18 мил (0,45 мм). Криволинейная конфигурация может обеспечить снижение зазора приблизительно на 40 мил (1 мм) в компрессоре без истираемого слоя по сравнению с зазором приблизительно в 27 мил (0,68 мм) для прямолинейной конфигурации в компрессоре без истираемого слоя. Кривая 122 соответствует выступам, имеющим конфигурацию в виде прямых линий, расположенных с наклоном под углом 45° относительно осевого направления компрессора (см., например, выступы 22 на фиг. 2), а кривая 124 соответствует выступам, имеющим криволинейные конфигурации (см., например, выступы 72 на фиг. 7). Следует отметить, что кривая 124 для криволинейных конфигураций демонстрирует большее уменьшение зазора (приблизительно 40 мил или 1 мм), чем кривая 122 для прямолинейной конфигурации (уменьшение зазора составляет приблизительно 27 мил, или 0,68 мм) и кривая 120 для гладкого истираемого слоя (приблизительно 23 мил или 0,58 мм) для одного и того же зазора 126. Уменьшение полного зазора, показанное по оси Y на фиг. 11, свидетельствует о том, что при одной и той же высоте выступов 72 для трех кривых 120, 122 и 124 объем текучей среды, протекающий между подвижной частью и неподвижной частью компрессора, меньше для выступов 72, соответствующих кривой 124, чем для выступов 72, соответствующих кривой 122. Данный эффект уменьшенного зазора обеспечивается конфигурацией выступов (прямолинейной в сравнении с криволинейной).

[0038] В соответствии с иллюстративным вариантом выполнения, который проиллюстрирован на фиг. 12, предложен способ нанесения истираемого материала на диафрагму установки. Указанный способ включает этап 130 определения в диафрагме участка с гладкой поверхностью, который обращен непосредственно к вращающейся части установки, этап 132 нанесения истираемого слоя на указанный участок, причем истираемый слой содержит истираемый материал, выполненный с обеспечением потери рабочих свойств при температурах выше 1000°С, и этап 134 механической обработки истираемого слоя с образованием в нем выступов, по меньшей мере один из которых является криволинейным.

[0039] В рассмотренных иллюстративных вариантах выполнения предложены устройство и способ для нанесения истираемого материала на неподвижную часть установки, содержащую вращающуюся часть. Однако предполагается, что иллюстративные варианты выполнения охватывают альтернативные варианты, модификации и аналоги, находящиеся в рамках идеи и объема изобретения, определяемого прилагаемой формулой изобретения. Кроме того, для обеспечения всестороннего понимания заявленного изобретения в подробном описании иллюстративных вариантов выполнения изложен ряд характерных особенностей. Тем не менее специалистам в данной области техники должно быть понятно, что возможна реализация различных вариантов выполнения без учета данных характерных особенностей.

[0040] Несмотря на то что особенности и элементы представленных иллюстративных вариантов выполнения описаны в вариантах выполнения в конкретных комбинациях, каждая особенность или элемент может использоваться отдельно без других особенностей и элементов либо в различных комбинациях с другими описанными особенностями и элементами или без них.

[0041] В приведенном описании примеры, характеризующие изобретение, используются для обеспечения возможности реализации изобретения на практике, включая изготовление и использование любых устройств и установок и осуществление любых предусмотренных способов, любым специалистом. Объем правовой охраны изобретения определен формулой изобретения и может охватывать другие примеры, очевидные специалистам в данной области техники. Подразумевается, что такие другие примеры находятся в рамках объема формулы изобретения.

Реферат

Группа изобретений относится к устройствам и способам для создания истираемых выступов в установке, содержащей вращающуюся и неподвижную части. Неподвижная часть (48) имеет участок с гладкой поверхностью. Вращающаяся часть (32) выполнена с возможностью вращения относительно неподвижной части (48) и обращена непосредственно к указанному участку неподвижной части (48). На указанном участке неподвижной части (48), обращенном непосредственно к вращающейся части (32), образованы выступы (72), выполненные из истираемого материала, который не обладает рабочими свойствами при температурах выше 1000°C. По меньшей мере один из выступов (72) является криволинейным. Изобретения направлены на создание устройств и способов для создания истираемого материала на установках, не работающих в условиях высоких температур и не требующих редких дорогостоящих материалов. 3 н. и 16 з.п. ф-лы, 12 ил.

Формула

неподвижную часть, имеющую участок с гладкой поверхностью,

вращающуюся часть, выполненную с возможностью вращения относительно неподвижной части и обращенную непосредственно к указанному участку неподвижной части, и

выступы, образованные на указанном участке неподвижной части, обращенном непосредственно к вращающейся части, и выполненные из истираемого материала, который не обладает рабочими свойствами при температурах выше 1000°C,

причем по меньшей мере один из указанных выступов является криволинейным.

неподвижную часть, предназначенную для размещения в ней по меньшей мере одного рабочего колеса компрессора и имеющую участок с гладкой поверхностью, и

истираемый слой, выполненный на указанном участке неподвижной части, имеющем гладкую поверхность, и механически обработанный с образованием выступов, обращенных непосредственно к рабочему колесу и выполненных из истираемого материала, который не обладает рабочими свойствами при температурах выше 1000°C, при этом по меньшей мере один из указанных выступов является непрерывно криволинейным.

определение на указанной диафрагме участка с гладкой поверхностью, который обращен непосредственно к вращающейся части установки,

нанесение истираемого слоя на указанный участок, обращенный непосредственно к вращающейся части, причем указанный истираемый слой содержит истираемый материал, который не обладает рабочими свойствами при температурах выше 1000°C, и

механическую обработку истираемого слоя с образованием в нем выступов, по меньшей мере один из которых является криволинейным.

Документы, цитированные в отчёте о поиске

Кольцевой сальник турбины и вращающийся механизм

Комментарии