Кристаллическое тело, оптический прибор, имеющий кристаллическое тело, и способ изготовления кристаллического тела - RU2630123C2

Код документа: RU2630123C2

Чертежи

Описание

Область техники

[01] Настоящее изобретение относится к кристаллическому телу, оптическому устройству, имеющему кристаллическое тело, и способу изготовления кристаллического тела.

Уровень техники

[02] В оптических устройствах, таких как фарадеевский вращатель, поляризатор, преобразующий длину волны элемент, лазерный кристалл, линза, волновая пластинка, расщепитель пучка, электрооптический элемент и акустооптический прибор, используют кристаллическое тело, образованное из кристалла. Такое кристаллическое тело обычно имеет пару пропускающих свет поверхностей, которые противостоят друг другу и пропускают свет, и по меньшей мере одну боковую поверхность, которая соединяет пару пропускающих свет поверхностей.

[03] Например, в патентном документе 1, указанном ниже, раскрыто использование такого кристаллического тела в качестве фарадеевского вращателя.

Перечень источников

Патентный документ

[04] Патентный документ 1: JP 2012-208490 A.

Краткое изложение изобретения

Проблема, решаемая изобретением

[05] Однако нельзя сказать, что кристаллическое тело, раскрытое в описанном выше патентном документе 1, всегда имеет удовлетворительный коэффициент экстинкции, и поэтому все еще имеется простор для совершенствования.

[06] Изобретение сделано с учетом изложенной выше ситуации и задача его заключается в создании кристаллического тела, для которого можно реализовать удовлетворительный коэффициент экстинкции, оптического прибора, имеющего кристаллическое тело, и способа изготовления кристаллического тела.

Средства для решения проблемы

[07] Изобретатель старался решить упомянутые выше проблемы и в результате изобретатель понял, что по изложенным ниже причинам удовлетворительный коэффициент экстинкции нельзя получить в фарадеевском вращателе, раскрытом в патентном документе 1, описанном выше. А именно, в патентном документе 1, описанном выше, в случае, когда фарадеевский вращатель образуют с использованием монокристалла, фарадеевский вращатель получают выполнением процесса полирования торцевых поверхностей столбчатого образца и выполнением процесса шлифования внешнего контура внешней периферийной поверхности образца. Вследствие процесса шлифования внешней периферии дислокации, обусловленные остаточным напряжением внутри, на данном этапе вводятся во внешнюю периферийную поверхность фарадеевского вращателя. С другой стороны, поскольку обе торцевые поверхности образца полируют в процессе полирования, плотность дислокаций значительно снижается. В данном случае дислокации вызывают двулучепреломление в пропускающих свет поверхностях фарадеевского вращателя. На основании этого изобретатель понял, что отношение плотности дислокаций в обеих торцевых поверхностях фарадеевского вращателя к плотности дислокаций во внешней периферийной поверхности становится слишком большим и поэтому удовлетворительный коэффициент экстинкции не может быть получен. Кроме того, изобретатель также понял, что помимо фарадеевского вращателя это объяснение может быть корректным относительно других оптических применений, в которых содержатся пара пропускающих свет поверхностей и боковая поверхность, соединяющая пару пропускающих свет поверхностей, и требуется удовлетворительный коэффициент экстинкции. Поэтому изобретатель выполнил более тщательное исследование и в результате изобретатель обнаружил, что для решения описанных выше проблем важно, чтобы в кристаллическом теле отношение плотности дислокаций в паре пропускающих свет поверхностей к плотности дислокаций в боковой поверхности, соединяющей пару пропускающих свет поверхностей, находилось в конкретном пределе, и изобретатель разработал изобретение.

[08] А именно, настоящее изобретение относится к кристаллическому телу, образованному из кристалла и имеющему пару пропускающих свет поверхностей, которые противостоят друг другу и пропускают свет, и по меньшей мере одну боковую поверхность, которая соединяет пару пропускающих свет поверхностей, в котором отношение В/А плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях к плотности В (количеству на 1 см2) дислокаций в боковой поверхности удовлетворяет следующей общей формуле:

1≤(В/А)≤3600. (1)

[09] Соответственно, для кристаллического тела можно реализовать удовлетворительный коэффициент экстинкции.

[10] Изобретатель предположил, что упомянутый выше эффект достигается для кристаллического тела согласно изобретению по изложенным ниже причинам.

[11] А именно, отношение (В/А) плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях к плотности В (количеству на 1 см2) дислокаций в боковой поверхности находится в этих пределах и поэтому двулучепреломление в плоскости, перпендикулярной направлению падения света на пропускающие свет поверхности, то есть возрастание различия показателей преломления в двух перпендикулярных направлениях, в достаточной степени ограничено, так что линейно поляризованный падающий свет является «жестким» для преобразования в эллиптически поляризованный свет. В результате изобретатель предположил, что можно реализовать удовлетворительный коэффициент экстинкции.

[12] Кроме того, настоящее изобретение относится к оптическому прибору, имеющему кристаллическое тело.

[13] Соответственно, для оптического устройства (прибора) можно реализовать удовлетворительный коэффициент экстинкции.

[14] Оптическое устройство может также включать в себя поляризатор, расположенный с обращением к одной пропускающей свет поверхности из пары пропускающих свет поверхностей кристаллического тела; анализатор, расположенный с обращением к другой пропускающей свет поверхности из пары пропускающих свет поверхностей кристаллического тела; и блок приложения магнитного поля, прикладывающий магнитное поле к кристаллическому телу.

[15] Кроме того, настоящее изобретение относится к способу изготовления кристаллического тела, образуемого из кристалла и имеющего пару пропускающих свет поверхностей, которые противостоят друг другу и пропускают свет, и по меньшей мере одну боковую поверхность, которая соединяет пару пропускающих свет поверхностей, способу включающему процесс подготовки, предназначенный для подготовки материала заготовки, который образуют из кристалла и используют для получения кристаллического тела; и процесс разрезания, предназначенный для получения кристаллического тела путем разрезания материала заготовки, в котором в процессе разрезания кристаллическое тело образуют путем удаления части поверхностного слоя, в том числе поверхности среза, заново возникающей при разрезании материала заготовки, и в котором в процессе разрезания часть поверхностного слоя включает в себя дислокации, и часть поверхностного слоя удаляют так, чтобы отношение В/А плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях к плотности В (количеству на 1 см2) дислокаций в боковой поверхности удовлетворяло следующей общей формуле:

1≤(В/А)≤3600. (1)

Более конкретно, способ представляет собой способ изготовления кристаллического тела, образуемого из кристалла и имеющего пару пропускающих свет поверхностей, который противостоят друг другу и пропускают свет, и по меньшей мере одну боковую поверхность, которая соединяет пару пропускающих свет поверхностей, способ, включающий процесс подготовки, предназначенный для подготовки материала заготовки, который образуют из кристалла и который имеет по меньшей мере одну часть кристалла для получения кристаллического тела, при этом часть кристалла имеет пару пропускающих свет поверхностей; и процесс разрезания, предназначенный для образования боковой поверхности путем удаления части поверхностного слоя, в том числе поверхности среза, заново возникающей при разрезании материала заготовки и получении кристаллического тела в процессе получения части кристалла путем разрезания материала заготовки, и после этого получения кристаллического тела, в котором в процессе разрезания часть поверхностного слоя включает в себя дислокации, и часть поверхностного слоя удаляют так, чтобы отношение В/А плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях к плотности В (количеству на 1 см2) дислокаций в боковой поверхности удовлетворяло следующей общей формуле:

1≤(В/А)≤3600. (1)

В данном случае под частью кристалла имеется в виду часть в состоянии, в котором кристаллическое тело может быть получено всего лишь путем удаления части поверхностного слоя.

[16] В соответствии со способом изготовления можно получать кристаллическое тело, для которого можно реализовать удовлетворительный коэффициент экстинкции.

[17] Дислокации, включаемые в часть поверхностного слоя в процессе разрезания, означают дислокации, обусловленные, например, разрезанием материала заготовки или шлифованием поверхности среза.

[18] В процессе разрезания часть поверхностного слоя предпочтительно удалять полированием.

[19] По сравнению со случаем удаления части поверхностного слоя шлифованием в этом случае можно эффективно снижать плотность дислокаций, так что можно производительно изготавливать кристаллическое тело.

[20] Предпочтительно, чтобы отношение (В/А) находилось в пределах от 1 до 1000.

[21] По сравнению со случаем, когда отношение (В/А) отклоняется от этих пределов, в этом случае можно реализовать лучший коэффициент экстинкции.

[22] Предпочтительно, чтобы отношение (В/А) было равно 1.

[23] По сравнению со случаем, когда отношение (В/А) больше чем 1, или со случаем, когда отношение (В/А) меньше чем 1, в этом случае можно реализовать лучший коэффициент экстинкции.

[24] Предпочтительно, чтобы кристалл был монокристаллом. Поскольку в кристаллическом теле отсутствует граница зерен, то по сравнению со случаем, когда кристалл представляет собой поликристалл, в этом случае пропускание кристаллического тела будет высоким. Кроме того, по сравнению со случаем, когда кристалл представляет собой поликристалл, кристаллическое тело может иметь высокую стойкость к лазерному излучению.

[25] Предпочтительно, чтобы монокристалл был монокристаллом тербий-скандий-алюминиевого граната, монокристаллом тербий-скандий-лютеций-алюминиевого граната, монокристаллом тербий-галлиевого граната или монокристаллом тербий-алюминиевого граната.

[26] Кроме того, согласно изобретению плотность А (количество на 1 см2) дислокаций в паре пропускающих свет поверхностей означает среднее значение плотностей дислокаций в паре пропускающих свет поверхностях. А именно, плотность А (количество на 1 см2) дислокаций в паре пропускающих свет поверхностях определяется нижеследующей формулой:

Плотность А (количество на 1 см2) дислокаций в паре пропускающих свет поверхностей = (Плотность А дислокаций в одной пропускающей свет поверхности + Плотность А дислокаций в другой пропускающей свет поверхности)/2.

[27] Кроме того, согласно изобретению, в случае, когда имеется множество боковых поверхностей, плотность В (количество на 1 см2) дислокаций в по меньшей мере одной боковой поверхности означает среднее значение плотностей дислокаций во множестве боковых поверхностей.

Эффект изобретения

[28] Согласно изобретению предложены кристаллическое тело, для которого можно реализовать удовлетворительный коэффициент экстинкции, оптическиое устройство (прибор), имеющее кристаллическое тело, и способ изготовления кристаллического тела.

Краткое описание чертежей

[29] На чертежах:

фиг. 1 - схематический вид, иллюстрирующий кристаллическое тело согласно варианту осуществления изобретения;

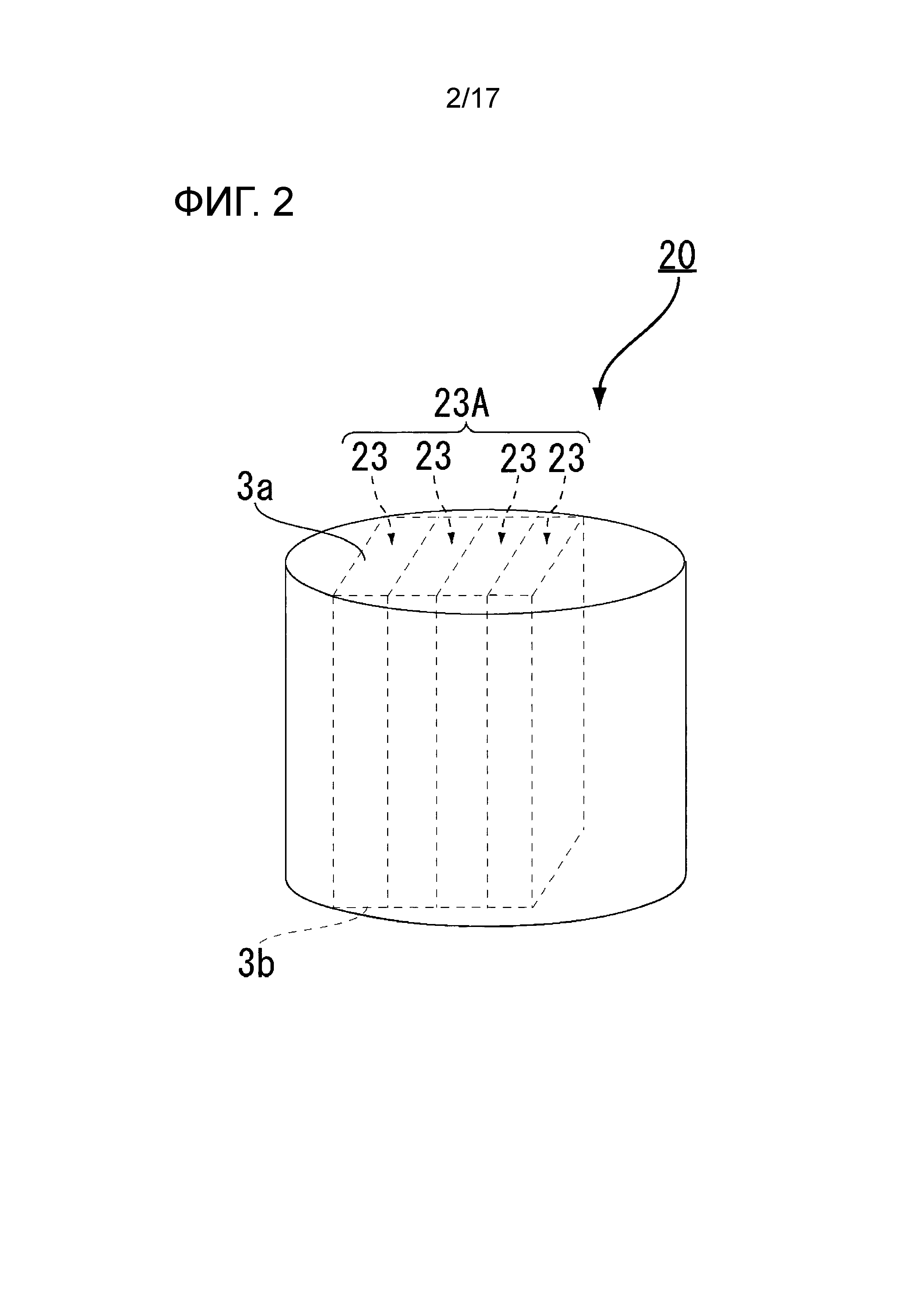

фиг. 2 - перспективный вид, иллюстрирующий пример материала заготовки, используемого для изготовления кристаллического тела из фиг. 1;

фиг. 3 - перспективный вид, иллюстрирующий вырезку кристаллического обрабатываемого тела из материала заготовки из фиг. 2;

фиг. 4 - местный вид в поперечном сечении, иллюстрирующий кристаллическое обрабатываемое тело из фиг. 3;

фиг. 5 - перспективный вид, иллюстрирующий часть кристалла, полученную разделением кристаллического обрабатываемого тела из фиг. 3;

фиг. 6 - местный вид в поперечном сечении, иллюстрирующий часть кристалла из фиг. 5;

фиг. 7 - перспективный вид, иллюстрирующий другой пример материала заготовки, используемого для изготовления кристаллического тела из фиг. 1;

фиг. 8 - перспективный вид, иллюстрирующий вырезку кристаллического обрабатываемого тела из материала заготовки из фиг. 7;

фиг. 9 - вид в плане, иллюстрирующий пример монокристаллического слитка, используемого для изготовления материалов заготовки из фигур 2 и 7;

фиг. 10 - поперечное сечение, иллюстрирующее вырезку круглой пластинчатой части из монокристаллического слитка из фиг. 9;

фиг. 11 - местный вид в поперечном сечении, иллюстрирующий пример оптического прибора согласно изобретению;

фиг. 12 - изображение, иллюстрирующее результат наблюдения поляризации применительно к кристаллическому телу из примера 1;

фиг. 13 - изображение, иллюстрирующее результат наблюдения поляризации применительно к кристаллическому телу из примера 2;

фиг. 14 - изображение, иллюстрирующее результат наблюдения поляризации применительно к кристаллическому телу из примера 3;

фиг. 15 - изображение, иллюстрирующее результат наблюдения поляризации применительно к кристаллическому телу из сравнительного примера 1;

фиг. 16 - изображение, иллюстрирующее результат наблюдения поляризации применительно к кристаллическому телу из примера 4; и

фиг. 17 - изображение, иллюстрирующее результат наблюдения поляризации применительно к кристаллическому телу из сравнительного примера 2.

Варианты осуществления изобретения

[30] Ниже варианты осуществления изобретения будут описаны подробно с обращением к фиг. 1. На фиг. 1 представлен вид, иллюстрирующий кристаллическое тело согласно варианту осуществления изобретения.

[31] Как показано на фиг. 1, кристаллическое тело 3 имеет пару пропускающих свет поверхностей 3а и 3b, которые противостоят друг другу и пропускают свет, и по меньшей мере одну боковую поверхность 3с, которая соединяет пару пропускающих свет поверхностей 3а и 3b. А именно, кристаллическое тело 3 имеет пару пропускающих свет поверхностей 3а и 3b, которые отделены друг от друга и пропускают свет, и по меньшей мере одну боковую поверхность 3с, которая соединяет пару пропускающих свет поверхностей 3а и 3b. В данном случае по меньшей мере одна боковая поверхность 3с образована так, что соединяет кромку одной пропускающей свет поверхности 3а из пары пропускающих свет поверхностей 3а и 3b и кромку другой пропускающей свет поверхности 3b.

[32] Кроме того, отношение В/А плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях 3а и 3b к плотности В (количеству на 1 см2) дислокаций в боковой поверхности 3с удовлетворяет следующей общей формуле:

1≤(В/А) ≤3600. (1)

[33] В соответствии с этим для кристаллического тела 3 можно реализовать удовлетворительный коэффициент экстинкции.

[34] В этой заявке кристаллическое тело 3 будет описано подробно.

[35] Монокристалл любого вида, который поворачивает плоскость поляризации при приложении магнитного поля в направлении, перпендикулярном пропускающим свет поверхностям 3а и 3b, можно использовать в качестве кристалла, образующего кристаллическое тело 3. Примеры кристалла включают в себя, например, монокристалл граната, такой как монокристалл тербий-скандий-алюминиевого граната (ТСАГ), монокристалл тербий- и 3b, можно использовать в качестве кристалла, образующего кристаллическое тело 3. Примеры кристалла включают в себя, например, монокристалл типа граната, такой как монокристалл тербий-скандий-алюминиевого граната (ТСАГ), монокристалл тербий-скандий-лютеций-алюминиевого граната (ТСЛАГ), монокристалл тербий-галлиевого граната (ТГГ), или монокристалл, такой как оксид тербия. Однако в случае, когда кристаллическое тело используют для применений, при которых характеристики не зависят от кристаллической ориентации, например, в фарадеевском вращателе или лазерном кристалле, кристаллическое тело 3 может быть образовано из поликристалла. Однако предпочтительно, чтобы кристалл был монокристаллом. Поскольку в этом случае в кристаллическом теле 3 отсутствует граница зерен, пропускание кристаллического тела 3 становится более высоким по сравнению со случаем, когда кристалл представляет собой поликристалл. Кроме того, кристаллическое тело 3 может иметь более высокую стойкость к лазерному излучению по сравнению со случаем, когда кристалл представляет собой поликристалл.

[36] Предпочтительно, чтобы показанное выше отношение (В/А) было в пределах от 1 до 1000, более предпочтительно в пределах от 1 до 790 и в частности, в пределах от 1 до 100. В этом случае можно реализовать лучший коэффициент экстинкции по сравнению со случаем, когда отношение (В/А) отклоняется от упомянутых выше пределов.

[37] Особенно предпочтительно, чтобы среди упомянутых выше пределов отношение (В/А) было равным 1. В этом случае можно реализовать лучший коэффициент экстинкции по сравнению со случаем, когда отношение (В/А) выше чем 1, или со случаем, когда отношение (В/А) ниже чем 1.

[38] Плотность дислокаций в пропускающих свет поверхностях 3а и 3b особенно не ограничена, но предпочтительно, чтобы плотность дислокаций была в пределах от 1 до 1×104 на 1 см2, более предпочтительно в пределах от 1 до 5,8×103 на 1 см2 и особенно предпочтительно в пределах от 1 до 1×103 на 1 см2.

[39] Форма кристаллического тела 3 может быть четырехгранной цилиндрической формой, круговой цилиндрической формой или трехгранной цилиндрической формой, но особенно не ограничена. Кроме того, в случае, когда кристаллическое тело 3 представляет собой, например, четырехугольный столбик, количество боковых поверхностей 3с равно четырем, а в случае, когда кристаллическое тело 3 имеет круговую цилиндрическую форму, количество боковых поверхностей 3с равно единице.

[40] Далее с обращением к фигурам с 2 по 6 будет описан способ изготовления кристаллического тела 3. На фиг. 2 представлен перспективный вид, иллюстрирующий пример материала заготовки, используемого для изготовления кристаллического тела из фиг. 1, на фиг. 3 представлен перспективный вид, иллюстрирующий вырезку кристаллического обрабатываемого тела из материала заготовки из фиг. 2, на фиг. 4 представлен местный вид в поперечном сечении, иллюстрирующий кристаллическое обрабатываемое тело из фиг. 3, на фиг. 5 представлен перспективный вид, иллюстрирующий часть кристалла, полученную разделением кристаллического обрабатываемого тела из фиг. 3, и на фиг. 6 представлен местный вид в поперечном сечении, иллюстрирующий часть кристалла из фиг. 5.

[41] Как показано на фиг. 2, прежде всего подготавливают материал 20 заготовки (процесс подготовки). Материал 20 заготовки образуют из такого же монокристалла, как монокристалл кристаллического тела 3. Материал 20 заготовки включает в себя кристаллическое обрабатываемое тело 23А, образованное с множеством частей 23 кристалла, соответствующих кристаллическому телу 3, то есть частей 23 кристалла, предназначенных для получения кристаллических тел 3, и каждая из частей 23 кристалла имеет пару пропускающих свет поверхностей 3а и 3b. А именно, пара пропускающих свет поверхностей 3а и 3b на части 23 кристалла образует участок поверхности материала 20 заготовки.

[42] Затем кристаллическое тело 3 получают разрезанием материала 20 заготовки (процесс разрезания). Более конкретно, в процессе получения части 23 кристалла разрезанием материала 20 заготовки и после этого получения кристаллического тела 3 боковую поверхность 3с образуют удалением части поверхностного слоя, в том числе поверхности среза, заново возникающей при разрезании материала 20 заготовки, и получают кристаллическое тело 3 (процесс разрезания).

[43] Более конкретно, в случае получения множества кристаллических тел 3 из материала 20 заготовки процесс разрезания выполняют следующим образом.

[44] А именно, сначала кристаллическое обрабатываемое тело 23А, образованное с множеством частей 23 кристалла, вырезают путем разрезания материала 20 заготовки (обратитесь к фиг. 3).

[45] Затем путем удаления части 24 поверхностного слоя, в том числе поверхности 23а среза, заново возникающей на кристаллическом обрабатываемом теле 23А (обратитесь к фиг. 4), получают частичную боковую поверхность 3с из всей боковой поверхности 3с кристаллического тела 3. В данном случае дислокации обычно включены в часть 24 поверхностного слоя и поэтому плотность дислокаций в боковой поверхности 3с может быть снижена путем удаления части 24 поверхностного слоя. Дислокации обусловлены разрезанием материала 20 заготовки, шлифованием поверхности 23а среза или чем-либо подобным. Удаление части 24 поверхностного слоя выполняют так, чтобы отношение В/А плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях 3а и 3b к плотности В (количеству на 1 см2) дислокаций в боковой поверхности 3с удовлетворяло следующей общей формуле:

1≤(В/А) ≤3600. (1)

[46] В данном случае предпочтительно выполнять удаление части 24 поверхностного слоя полированием. По сравнению со случаем удаления части 24 поверхностного слоя шлифованием в этом случае можно эффективно снижать плотность дислокаций в боковой поверхности 3с, так что можно производительно изготавливать кристаллическое тело 3. Полирование можно выполнять, например, введением раствора коллоидного диоксида кремния между прокладкой и поверхностью 23а среза и зачисткой части 24 поверхностного слоя при прижатии прокладки к поверхности 23а среза.

[47] На данном этапе толщина удаляемой части 24 поверхностного слоя особенно не ограничена, если только отношение В/А удовлетворяет формуле (1), показанной выше. Поскольку дислокации обычно существуют в пределах расстояния от 0,1 до 3 мкм от поверхности 23а среза, предпочтительно, чтобы толщина удаляемой части 24 поверхностного слоя была задана равной толщине, находящейся в пределах указанного выше расстояния. Толщину удаляемой части 24 поверхностного слоя можно корректировать путем регулирования времени выполнения полирования.

[48] Кроме того, до выполнения удаления части 24 поверхностного слоя кристаллического обрабатываемого тела 23А можно выполнить процесс шлифования поверхности 23а среза. В данном случае шлифование можно выполнять, например, путем зачистки шлифовальным кругом из алмаза.

[49] Затем кристаллическое обрабатываемое тело 23А, с которого удалена часть 24 поверхностного слоя, разделяют на множество частей 23 кристалла путем разрезания и кристаллическое тело 3 получают из каждой части 23 кристалла. На данном этапе, как показано на фиг. 5, путем удаления части 25 поверхностного слоя, в том числе поверхности 23b среза, заново возникающей на части 23 кристалла в процессе разрезания (обратитесь к фиг. 6), получают остальную боковую поверхность 3с всей боковой поверхности 3с. В данном случае дислокации обычно включены в часть 25 поверхностного слоя и поэтому плотность дислокаций в боковой поверхности 3с может быть снижена путем удаления части 25 поверхностного слоя. Дислокации обусловлены шлифованием поверхности 23b среза или чем-либо подобным. На данном этапе удаление части 25 поверхностного слоя также выполняют так, чтобы отношение В/А плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях 3а и 3b к плотности В (количеству на 1 см2) дислокаций в боковой поверхности 3с удовлетворяло следующей общей формуле:

1≤(В/А)≤3600. (1)

Кроме того, на данном этапе удаление части 25 поверхностного слоя предпочтительно выполнять полированием. По сравнению со случаем удаления части 25 поверхностного слоя шлифованием в этом случае можно эффективно снижать плотность дислокаций в боковой поверхности 3с, так что можно производительно изготавливать кристаллическое тело 3. Кроме того, на данном этапе до выполнения удаления части 25 поверхностного слоя из части 23 кристалла можно выполнить процесс шлифования поверхности 23b среза. В данном случае шлифование можно выполнять, например, путем зачистки шлифовальным кругом из алмаза.

[50] Таким образом, получают кристаллическое тело 3, имеющее пару пропускающих свет поверхностей 3а и 3b и боковую поверхность 3с, соединяющую пару пропускающих свет поверхностей.

[51] Кроме того, в случае получения одного кристаллического тела 3 из материала 20 заготовки кристаллическое тело 3 можно изготавливать в следующей последовательности. Этот способ изготовления будет описан с обращением к фигурам 4, 7 и 8. На фиг. 7 представлен перспективный вид, иллюстрирующий другой пример материала заготовки, используемого для изготовления кристаллического тела из фиг. 1, и на фиг. 8 представлен перспективный вид, иллюстрирующий вырезку кристаллического обрабатываемого тела из материала заготовки из фиг. 7.

[52] Как показано на фиг. 7, прежде всего подготавливают материал 20 заготовки (процесс подготовки). Материал 20 заготовки образуют из такого же монокристалла, как монокристалл кристаллического тела 3. Материал 20 заготовки включает в себя одну часть 23 кристалла, соответствующую кристаллическому телу 3, то есть часть 23 кристалла, предназначенную для получения кристаллического тела 3, и часть 23 кристалла имеет пару пропускающих свет поверхностей 3а и 3b. А именно, пара пропускающих свет поверхностей 3а и 3b в части 23 кристалла образует участок поверхности материала 20 заготовки.

[53] Затем кристаллическое тело 3 получают разрезанием материала 20 заготовки (процесс разрезания). Более конкретно, в процессе получения части 23 кристалла разрезанием материала 20 заготовки и после этого получения кристаллического тела 3 боковую поверхность 3с образуют удалением части поверхностного слоя, в том числе поверхности среза, заново возникающей при разрезании материала 20 заготовки, и получают кристаллическое тело 3 (процесс разрезания).

[54] Более конкретно, как показано на фиг. 8, сначала от материала 20 заготовки отрезают кристаллическое обрабатываемое тело 23А, образуемое одной частью 23 кристалла.

[55] Как показано на фиг. 4, затем полную боковую поверхность 3с кристаллического тела получают путем удаления части 24 поверхностного слоя, в том числе поверхности 23а среза, заново возникающей на кристаллическом обрабатываемом теле 23А.

Таким образом, получают кристаллическое тело 3, имеющее пару пропускающих свет поверхностей 3а и 3b и боковую поверхность 3с, соединяющую пару пропускающих свет поверхностей.

[56] На этом этапе удаление части 24 поверхностного слоя выполняют так, чтобы отношение В/А плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях 3а и 3b к плотности В (количеству на 1 см2) дислокаций в боковой поверхности 3с удовлетворяло следующей общей формуле:

1≤(В/А)≤3600. (1)

[57] Кроме того, способ удаления части 24 поверхностного слоя и толщина удаляемой части 24 поверхностного слоя такие же, как в случае получения множества частей 23 кристалла из материала 20 заготовки. Кроме того, подобно случаю получения множества частей 23 кристалла из материала 20 заготовки, до выполнения удаления части 24 поверхностного слоя из кристаллического обрабатываемого тела 23А можно выполнять процесс шлифования поверхности 23а среза. На данном этапе способ шлифования является таким же, как в случае получения множества частей 23 кристалла из материала 20 заготовки.

[58] Путем получения кристаллического тела 3 таким способом можно получать кристаллическое тело 3, для которого можно реализовать удовлетворительный коэффициент экстинкции.

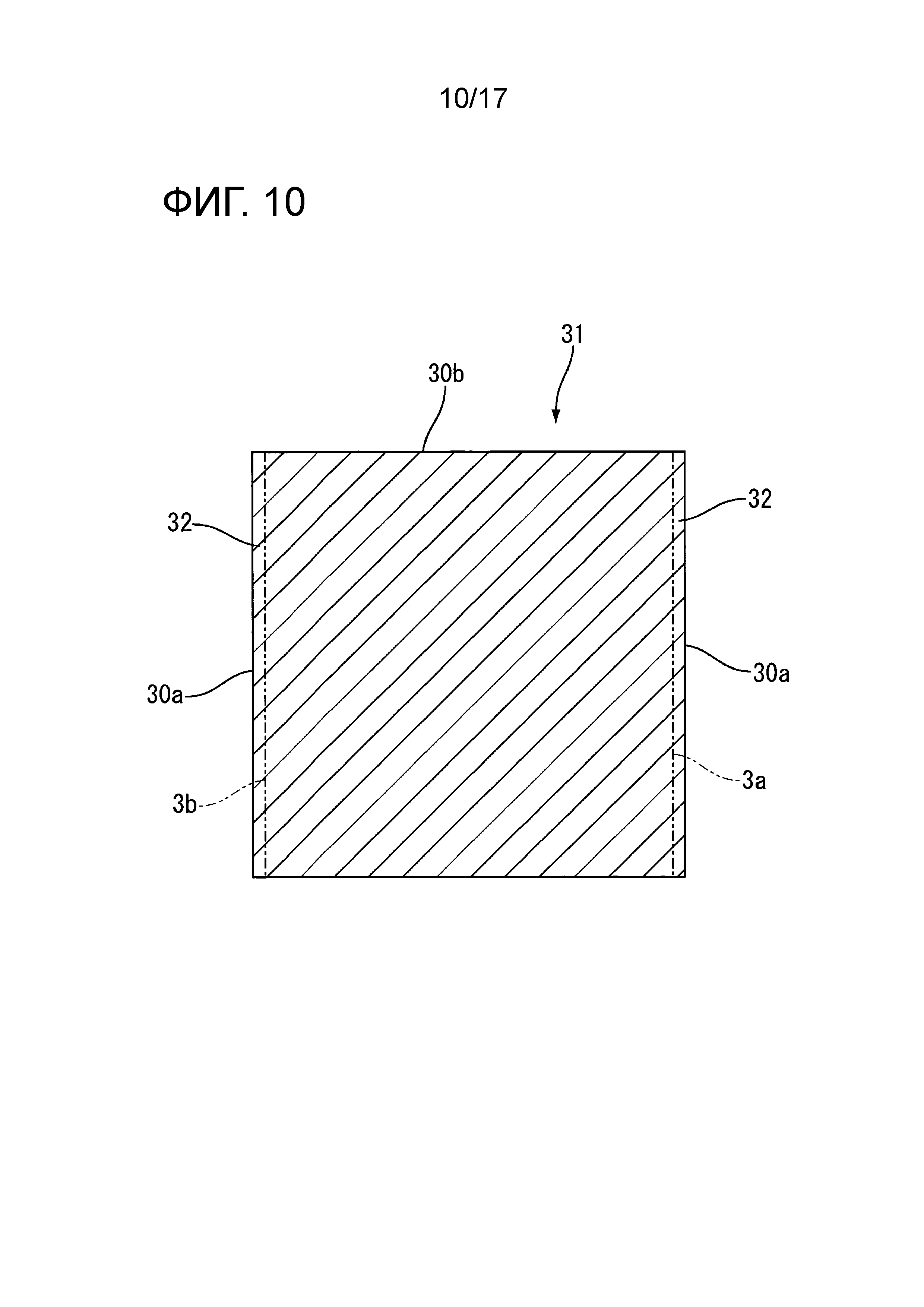

[59] Далее описанный выше процесс подготовки и описанный выше процесс резания будут рассмотрены подробно с обращением к фигурам 9 и 10. На фиг. 9 представлен вид в плане, иллюстрирующий пример монокристаллического слитка, используемого для изготовления материалов заготовки из фигур 2 и 7, и на фиг. 10 представлено поперечное сечение, иллюстрирующее вырезку круглой пластинчатой части из монокристаллического слитка из фиг. 9.

[60] (Процесс подготовки)

Материал 20 заготовки, используемый для процесса подготовки, может быть получен выращиванием монокристаллического слитка 30, показанного на фиг. 9, в соответствии, например, с методом Чохральского, образованием круглых пластинчатых частей 31, показанных на фиг. 10, путем разрезания монокристаллического слитка 30 на круглые пластины в плоскости С, перпендикулярной направлению Е протяженности, то есть направлению вытягивания, монокристаллического слитка 30, и удаления части 32 поверхностного слоя, в том числе поверхности 30а резания, заново возникающей на круглой пластинчатой части 31. На данном этапе удаление части 32 поверхностного слоя может быть выполнено таким же способом, который описан выше. На данном этапе удалением части 32 поверхностного слоя с круглой пластинчатой части 31 можно получить две пропускающие свет поверхности 3а и 3b. На данном этапе удаление части 32 поверхностного слоя можно выполнять так, чтобы плотность дислокаций в пропускающих свет поверхностях 3а и 3b была предпочтительно в пределах от 1 до 1×104 на 1 см2 и более предпочтительно в пределах от 1 до 1×103 на 1 см2. Кроме того, на данном этапе удаление части поверхностного слоя не выполняют на поверхности 30b, отличной от поверхности 30а резания на круглой пластинчатой части 31.

[61] (Процесс резания)

В процессе резания удаление части 24 поверхностного слоя и части 25 поверхностного слоя предпочтительно выполнять так, чтобы отношение (В/А) находилось предпочтительно в пределах от 1 до 1000, более предпочтительно в пределах от 1 до 790 и особенно предпочтительно в пределах от 1 до 100. По сравнению со случаем, когда отношение (В/А) для получаемого кристаллического тела 3 отклоняется от указанных пределов, в этом случае можно реализовать лучший коэффициент экстинкции.

[62] С учетом указанных пределов удаление части 24 поверхностного слоя и части 25 поверхностного слоя особенно предпочтительно выполнять так, чтобы отношение (В/А) плотности А (количества на 1 см2) дислокаций в пропускающих свет поверхностях 3а и 3b к плотности В (количеству на 1 см2) дислокаций в боковой поверхности 3с было равным 1.

[63] По сравнению со случаем, когда отношение (В/А) больше чем 1, или со случаем, когда отношение (В/А) меньше чем 1, в этом случае можно получать кристаллическое тело 3, для которого можно реализовать лучший коэффициент экстинкции.

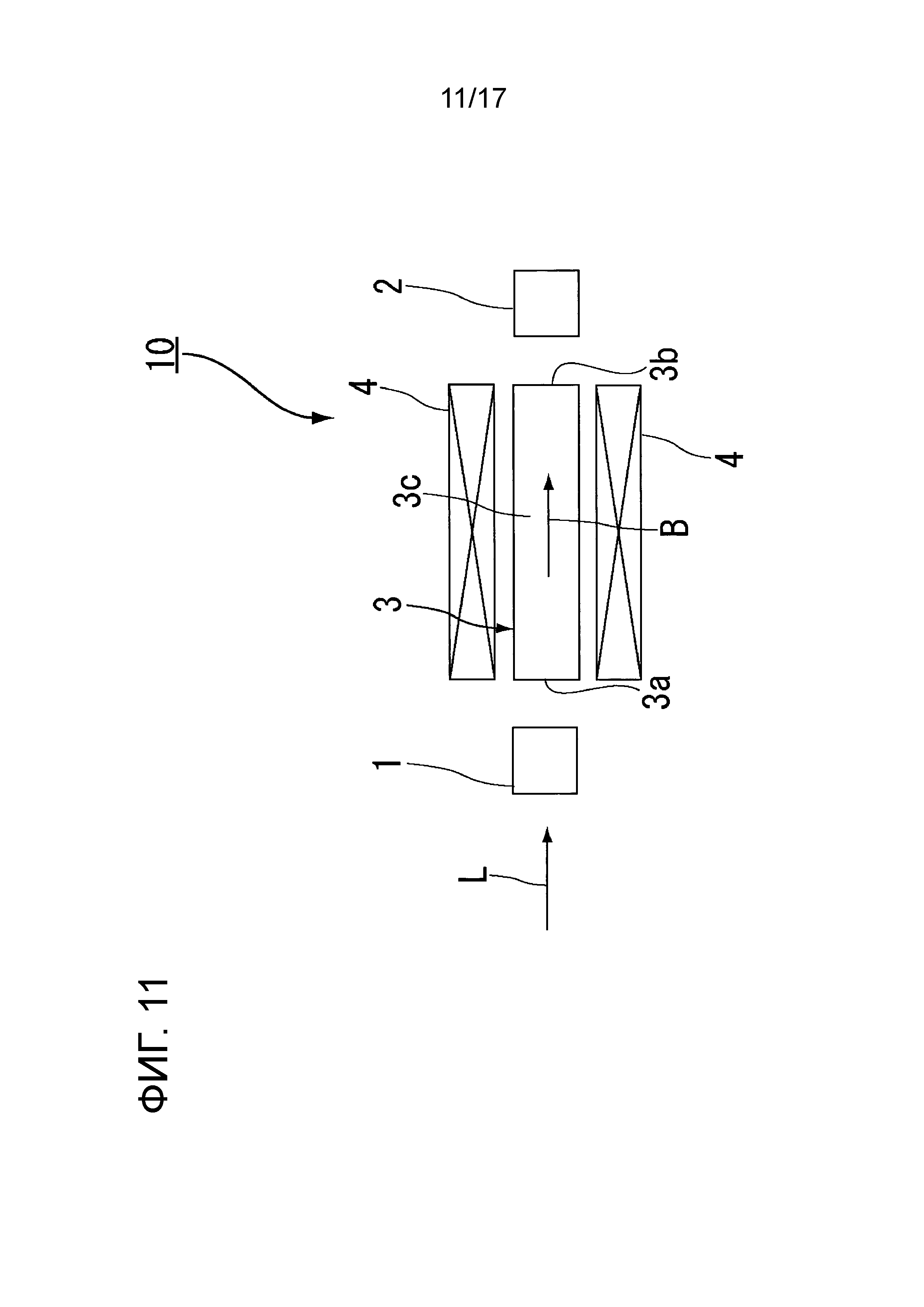

[64] Далее с обращением к фиг. 11 будет описан пример оптического прибора согласно изобретению. На фиг. 11 представлен местный вид в поперечном сечении, иллюстрирующий пример оптического прибора согласно изобретению. Как показано на фиг. 11, оптический вентиль 10 в качестве оптического прибора содержит кристаллическое тело 3 в качестве фарадеевского вращателя, поляризатор 1, расположенный с обращением к пропускающей свет поверхности 3а кристаллического тела 3, анализатор 2, расположенный с обращением к пропускающей свет поверхности 3b кристаллического тела 3, и блок 4 приложения магнитного поля для приложения магнитного поля В к кристаллическому телу 3.

[65] С блока 4 приложения магнитного поля прикладывается магнитное поле В, например, в направлении от поляризатора 1 к анализатору 2, то есть параллельно направлению падения света L, и блок выполнен в виде магнита. Кроме того, поляризатор 1 и анализатор 2 расположены так, что их оси оптического пропускания не параллельны друг другу, например, имеют угол 90°.

[66] Кристаллическое тело 3 поворачивает плоскость поляризации света L, проходящего по оптической оси пропускания поляризатора 1, при приложении магнитного поля В и пропускает свет по оптической оси пропускания анализатора 2.

[67] Пропускающие свет поверхности 3а и 3b расположены перпендикулярно направлению падения света.

[68] Поскольку в описанном выше оптическом вентиле 10 используется кристаллическое тело 3, то в соответствии с этим можно реализовать удовлетворительный коэффициент экстинкции.

[69] Кроме того, хотя оптическое устройство (прибор) 10 из фиг. 11 выполнен в виде оптического вентиля с использованием кристаллического тела 3 в качестве фарадеевского вращателя, любое кристаллическое тело 3, имеющее пару пропускающих свет поверхностей и боковую поверхность, соединяющую пару пропускающих свет поверхностей, можно использовать в других применениях, в которых требуются поляризатор, преобразующий длину волны элемент, линза, волновая пластинка, лазерный кристалл, расщепитель пучка, электрооптический элемент, акустооптический прибор и т.п., чтобы получать удовлетворительный коэффициент экстинкции.

Примеры

[70] Ниже с обращением к примерам будет подробно описано содержание изобретения, но изобретение не ограничено примерами, описываемыми ниже.

[71] (Пример 1)

Прежде всего, материал заготовки подготавливали следующим образом. Сначала монокристаллический слиток, имеющий диаметр 20 мм и представляющий собой монокристалл тербий-скандий-лютеций-алюминиевого граната (ТСЛАГ), выращивали, используя метод Чохральского. Затем разрезанием монокристаллического слитка на круглые пластины в плоскости, перпендикулярной направлению протяженности монокристаллического слитка, машиной с внутренним дисковым режущим лезвием (наименование изделия: S-LM-E-50, изготовитель Tokyo Seimitsu Co., Ltd.), образовывали круглые пластинчатые части, имевшие диаметр 20 мм и длину 20 мм. Далее, после выполнения шлифования двух параллельных поверхностей среза, заново возникших на круглой пластинчатой части, выполнением полирования удаляли части поверхностных слоев, в том числе поверхности среза. На данном этапе выполняли шлифование путем зачистки шлифовальным кругом из алмаза. В частности, шлифование выполняли, используя шлифовальное устройство (наименование изделия: SGM-6301, изготовитель Shuwa Industry Co., Ltd.). Кроме того, полирование выполняли, размещая раствор коллоидного диоксида кремния между прокладкой (наименование изделия: 530N, изготовитель ENGIS JAPAN Corporation) и поверхностью среза, и зачищая поверхность среза в течение 10 мин, при этом прокладку прижимали к поверхности среза. В частности, полирование выполняли, используя полировочную машину (наименование изделия: EJW-400IFN, изготовитель ENGIS JAPAN Corporation). На данном этапе толщина удаляемой части поверхностного слоя составляла 1,6 мкм. Кроме того, в качестве раствора коллоидного диоксида кремния использовали раствор, составленный из продукта под названием COMPOL (изготовитель Fujimi Incorporated). Что касается других плоскостей, а не поверхности среза на круглой пластинчатой части, то не выполняли ни шлифование, ни полирование. Таким образом, был получен материал заготовки.

[72] Затем разрезанием материала заготовки нарезали на прямоугольные параллелепипедные кристаллические обрабатываемые тела, имевшие размеры 20 мм×6 мм×18 мм и образованные из множества частей кристалла.

[73] На данном этапе аналогично выполнению шлифования и полирования поверхностей среза круглой пластинчатой части также последовательно выполняли шлифование и полирование поверхности среза, заново возникавшей на кристаллическом обрабатываемом теле, так что удаляли часть поверхностного слоя, в том числе поверхность среза, и получали участок боковой поверхности. На данном этапе толщина части поверхностного слоя, удаленной полированием, составляла 1,6 мкм.

[74] После этого кристаллическое обрабатываемое тело разделяли разрезанием на шесть пластинчатых частей кристалла. Аналогично выполненному шлифованию и полированию поверхностей среза круглой пластинчатой части на данном этапе также выполняли последовательно шлифование и полирование поверхности среза, заново возникавшей на части кристалла, чтобы удалить часть поверхностного слоя, в том числе поверхность среза, и получить остальную боковую поверхность.

[75] Таким образом, было получено кристаллическое тело, имевшее пару пропускающих свет поверхностей и четыре боковые поверхности, соединявшие пару пропускающих свет поверхностей. На данном этапе кристаллическое тело разрезали и поперечное сечение его наблюдали с помощью просвечивающего электронного микроскопа. Плотность А (количество на 1 см2) дислокаций в пропускающих свет поверхностях к плотности В (количеству на 1 см2) дислокаций в боковой поверхности 3с вычисляли по количеству дислокаций, наблюдавшихся в поле зрения, и площади поля зрения в соответствии со следующей формулой.

Плотность дислокаций = (Количество дислокаций, наблюдаемых в поле зрения)/(Площадь (см2) поля зрения).

Значение В/А вычисляли на основании значений А и В.

Результаты приведены в таблице 1. Кроме того, что касается дислокаций, если при наблюдении поперечного сечения с помощью микроскопа наблюдалась одна черная линия, то имелась одна дислокация.

[76] Кроме того, в случае, когда плотность дислокаций была низкой и дислокация не наблюдалась в поле зрения с помощью просвечивающего электронного микроскопа, плотность дислокаций измеряли методом ямок травления. Метод ямок травления представляет собой метод погружения полированной пластинки в фосфорную кислоту при 200°С, очистки в чистой воде, наблюдения оптическим микроскопом и определения участка с выемками, образованными травлением фосфорной кислотой, как дислокации. Плотность дислокаций вычисляли по площади поля зрения и количеству дислокаций.

[77] (Пример 2)

Кристаллическое тело изготавливали тем же самым способом, как в примере 1, за исключением изменения значения В/А от 1 до значения 790, указанного в таблице 1, путем изменения времени полирования поверхностей среза, заново возникавших в кристаллическом обрабатываемом теле, и поверхностей среза, заново возникавших в части кристалла, от 10 мин до 3 мин и путем изменения толщины удаляемой части от 1,6 мкм до 0,48 мкм.

[78] (Пример 3)

Кристаллическое тело изготавливали таким же способом, как в примере 1, за исключением изменения значения В/А от 1 до значения 3600, указанного в таблице 1, путем изменения времени полирования поверхностей среза, заново возникавших в кристаллическом обрабатываемом теле, и поверхностей среза, заново возникавших в части кристалла, от 10 мин до 1 мин и путем изменения толщины удаляемой части от 1,6 мкм до 0,16 мкм.

[79] (Сравнительный пример 1)

Кристаллическое тело изготавливали таким же способом, как в примере 1, за исключением изменения значения В/А от 1 до значения 480000, указанного в таблице 1, путем изменения времени полирования поверхностей среза, заново возникавших в кристаллическом обрабатываемом теле, и поверхностей среза, заново возникавших в части кристалла, от 10 мин до 0 мин и путем изменения толщины удаляемой части от 1,6 мкм до 0 мкм.

[80] (Пример 4)

Кристаллическое тело изготавливали таким же способом, как в примере 1, за исключением изменения плотности А дислокаций в пропускающих свет поверхностях, плотности В дислокаций в боковой поверхности и значения В/А до значений, приведенных в таблице 2, путем получения монокристаллического слитка, имевшего диаметр 20 мм и образованного из монокристалла тербий-галлиевого граната (ТГГ), в качестве материала заготовки вместо получения монокристаллического слитка, имевшего диаметр 20 мм и образованного из монокристалла тербий-скандий-лютеций-алюминиевого граната (ТСЛАГ), путем разделения кристаллического обрабатываемого тела на девять пластинчатых частей кристалла вместо разделения на шесть пластинчатых частей кристалла, когда кристаллическое обрабатываемое тело разрезали.

[81] (Сравнительный пример 2)

Кристаллическое тело изготавливали таким же способом, как в примере 4, если только не считать выполнения такого шлифования, как выполнявшееся шлифование поверхности среза круглой пластинчатой части, поверхности среза, заново возникавшей на кристаллическом обрабатываемом теле, только выполнения такого шлифования, как выполнявшееся шлифование поверхности среза круглой пластинчатой части, поверхности среза, заново возникавшей на части кристалла, когда кристаллическое обрабатываемое тело разделяли резанием на пластинчатые части кристалла, и задания плотности А дислокаций в пропускающих свет поверхностях, плотности В дислокаций в боковой поверхности и значения В/А, приведенных в таблице 2.

[82] [Оценивание характеристик]

(Измерение коэффициента экстинкции и наблюдение поляризации)

Прежде всего, угол между осью оптического пропускания поляризатора и осью оптического пропускания анализатора задавали равным 90°. В этом состоянии падающий свет имел интенсивность (Р1), и измеряли интенсивность (Р2) света, излучаемого от анализатора. Затем вычисляли Р2/Р1, а коэффициент экстинкции (единица измерения: дБ) вычисляли на основании следующей формулы:

[Математическая формула 1]

(Коэффициент экстинкции)=|10×log10(P2/P1)|.

[83] Кроме того, хотя коэффициент экстинкции обычно вычисляется в виде отрицательного значения, для упрощения коэффициент экстинкции записывали в спецификацию в виде абсолютного значения. При этом было обнаружено, что в состоянии, в котором между поляризатором и анализатором нет ничего, коэффициент экстинкции составлял 50 дБ или больше.

[84] Затем каждое кристаллическое тело из примеров с 1 по 4 и сравнительных примеров 1 и 2 располагали между поляризатором и анализатором. На данном этапе две пропускающие свет поверхности кристаллического тела располагали так, чтобы они были параллельны поляризатору и анализатору. После этого, в состоянии, в котором свет пропускался через кристаллическое тело, аналогично приведенному выше случаю, вычисляли коэффициент экстинкции (единица измерения: дБ). Результаты приведены в таблицах 1 и 2. Кроме того, для случая использования коэффициента экстинкции для кристаллического тела из сравнительного примера 1 в качестве эталона результаты для скорости повышения коэффициента экстинкции из примеров с 1 по 3 приведены в таблице 1; и для случая использования коэффициента экстинкции для кристаллического тела из сравнительного примера 2 в качестве эталона результат для скорости повышения коэффициента экстинкции из примера 2 приведен в таблице 2. Кроме того, свет падал так, что направление падения было перпендикулярным поверхности пропускания света кристаллического тела.

[85] Кроме того, во время измерения коэффициента экстинкции осуществляли наблюдение на выходе анализатора. Результаты показаны на фигурах с 12 по 17. На фигурах с 12 по 17 представлены изображения, иллюстрирующие результаты наблюдения поляризации применительно к кристаллическим телам из примеров с 1 по 3, сравнительного примера 1, примера 4 и сравнительного примера 2. На фигурах с 12 по 17 место внутри кристаллического тела, где остаточное напряжение становится большим, видно светлым, когда место наблюдается со стороны анализатора, и место, где остаточное напряжение становится небольшим, видно темным, когда место наблюдается со стороны анализатора. Причина, по которой место, где остаточное напряжения становится большим, видно светлым, когда место наблюдается со стороны анализатора, заключается в следующем. А именно, в случае, когда нет кристаллического тела, расположенного между поляризатором и анализатором, свет, проходящий через поляризатор, не пропускается через анализатор, и даже если имеется кристаллическое тело, расположенное между поляризатором и анализатором, двулучепреломление не создается, если отсутствует остаточное напряжение внутри кристаллического тела. По этой причине свет, проходящий через поляризатор и пропускаемый через кристаллическое тело, не пропускается через анализатор. Однако, даже если имеется кристаллическое тело, расположенное между поляризатором и анализатором, двулучепреломление создается, если имеется остаточное напряжение внутри кристаллического тела. По этой причине свет, проходящий через поляризатор и пропускаемый через кристаллическое тело, может пропускаться через анализатор. По этой причине место в кристаллическом теле, где остаточное напряжение становится большим, видно светлым, когда место наблюдается со стороны анализатора

[Таблица 1]

[Таблица 2]

[86] На основании результатов, приведенных в таблицах 1 и 2, было обнаружено, что степень повышения коэффициента экстинкции каждого из кристаллических тел из примеров с 1 по 3 была намного больше, чем степень повышения коэффициента экстинкции кристаллического тела из сравнительного примера 1, и что степень повышения коэффициента экстинкции кристаллического тела из примера 4 намного больше, чем степень повышения коэффициента экстинкции кристаллического тела из сравнительного примера 2.

[87] Кроме того, на основании результатов, показанных на фигурах с 12 по 17, было обнаружено, что остаточное внутреннее напряжение в каждом из кристаллических тел из примеров с 1 по 3 меньше, чем остаточное внутреннее напряжение в кристаллическом теле из сравнительного примера 1, и остаточное внутреннее напряжение в кристаллическом теле из примера 4 меньше, чем остаточное внутреннее напряжение в кристаллическом теле из сравнительного примера 2.

[88] Таким образом, было обнаружено, что для кристаллического тела согласно настоящему изобретению можно реализовать удовлетворительный коэффициент экстинкции.

Пояснение позиций

[89]

1 - поляризатор

2 - анализатор

3 - кристаллическое тело

3а, 3b - пропускающая свет поверхность

3с - боковая поверхность

4 - блок приложения магнитного поля

10 - оптический вентиль (оптическое устройство)

20 - материал заготовки

23 - часть кристалла

23а, 23b - поверхность среза

24, 25 - часть поверхностного слоя

Реферат

Изобретение относится к оптике. Кристаллическое тело, образованное из монокристалла типа граната, имеет пару пропускающих свет поверхностей, которые противостоят друг другу и пропускают свет, и по меньшей мере одну боковую поверхность, которая соединяет пару пропускающих свет поверхностей, при этом отношение В/А плотности А (количества на 1 см) дислокаций в пропускающих свет поверхностях и плотности В (количества на 1 см) дислокаций в боковой поверхности удовлетворяет следующей общей формуле: 1≤(В/А)≤3600. Изобретение обеспечивает получение монокристаллов гранатов и оптических приборов с такими кристаллами с удовлетворительным коэффициентом экстинкции. 3 н. и 8 з.п. ф-лы, 17 ил., 2 табл., 6 пр.

Комментарии