Параллельное сжатие на установках спг с использованием двухпоточного компрессора - RU2735753C2

Код документа: RU2735753C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

[0001] Газосжижающие системы для охлаждения, сжижения и, в некоторых случаях, переохлаждения природного газа хорошо известны в данной области техники, в числе которых цикл с одноконтурным охлаждением смешанным хладагентом (ОСХ, SMR), охлаждение смешанным хладагентом с предварительным трехуровневым охлаждением пропаном (Ц3СХ, C3MR), цикл с двухконтурным охлаждением смешанным хладагентом (ДСХ, DMR), гибридные циклы с охлаждением азотом (Ц3СХ-Азот), такие как (AP-X™), расширительный цикл с азотом или метаном и каскадные циклы. Обычно в таких системах природный газ охлаждают, сжижают и, в некоторых случаях, переохлаждают путем косвенного теплообмена с одним или более хладагентов. Можно использовать различные хладагенты, такие как смешанные хладагенты, чистые компоненты, двухфазные хладагенты, хладагенты в газовой фазе и тому подобное. Смешанные хладагенты (СХ), которые являются смесью из азота, метана, этана/этилена, пропана, бутанов и пентанов используют на многих установках базовой нагрузки по производству сжиженного природного газа (СПГ). Состав потока СХ обычно выбирают, исходя из состава сырьевого газа и условий эксплуатации.

[0002] Хладагент циркулирует в контуре хладагента, который включает один или более теплообменников и одну или более систем компрессии хладагента. Контур хладагента может быть замкнутым контуром или открытым контуром. Природный газ охлаждается, сжижается и/или переохлаждается путем косвенного теплообмена с хладагентами в теплообменниках.

[0003] Каждая система компрессии хладагента включает контур компрессии для сжатия и охлаждения циркулирующего хладагента и узел привода для обеспечения энергопитания, необходимого для привода компрессоров. Система компрессии хладагента является решающим компонентом системы сжижения, поскольку хладагент необходимо сжать до высокого давления и охладить перед расширением, чтобы получить холодный поток хладагента низкого давления, который обеспечивает холодопроизводительность, необходимую для охлаждения, сжижения и, в некоторых случаях, переохлаждения природного газа.

[0004] Чаще всего сжатие хладагента на установках СПГ базовой нагрузки осуществляют динамическими или кинетическими компрессорами и, конкретно, центробежными компрессорами, благодаря присущим им характеристикам, включая высокую производительность, переменную скорость, высокую эффективность, малый объем технического обслуживания, небольшие размеры и тому подобное. Другие типы динамических компрессоров, такие как осевые компрессоры и диагональные компрессоры также используются по аналогичным причинам. Динамические компрессоры работают за счет увеличения импульса сжимаемого флюида. Также можно использовать компрессоры объемного действия, хотя они имеют значительно меньшую производительность, чем обычные динамические компрессоры, и работают за счет уменьшения объема сжимаемого флюида.

[0005] Существуют три основных типа приводов, которые используют для обслуживания СПГ, а именно газовые турбины, паровые турбины и электродвигатели.

[0006] В некоторых сценариях производительность по СПГ может быть ограничена установленным компрессором хладагента. Один из таких сценариев происходит тогда, когда рабочая точка компрессора находится вблизи помпажа. Помпаж определяют, как рабочую точку, в которой достигаются максимально возможный напор и минимально возможный объемный расход для компрессора. Антипомпажная линия является рабочей точкой безопасного рабочего подхода к режиму помпажа. Пример такого сценария для цикла Ц3СХ наблюдается при высокой температуре окружающей среды, когда имеет место повышенная нагрузка на систему предварительного охлаждения пропана, что приводит к достижению максимального напора и, таким образом, минимально допустимого расхода. Поэтому скорость потока хладагента ограничена, что ограничивает производительность холодильного оборудования и СПГ.

[0007] Другой сценарий, в котором производительность по СПГ ограничивается установленным компрессором хладагента, происходит тогда, когда компрессор близок к режиму «пробки» или «запирания». «Пробка» или «запирание» определяются как рабочая точка, в которой достигается максимальный стабильный объемный расход и минимально возможный напор для компрессора. Примером такого сценария является работа установки при полной загрузке и максимальной производительности по СПГ. Компрессор уже не может пропускать через себя больший объем хладагента, и поэтому работа установки ограничивается работой компрессора.

[0008] Дополнительный сценарий, при котором производство СПГ может быть ограничено установленным компрессором хладагента, имеет место для крупных установок базовой нагрузки, где рабочие точки компрессора ограничены предельными характеристиками конструкции компрессора, такими как коэффициент расхода, число Маха на входе и тому подобное.

[0009] В некоторых сценариях производство СПГ ограничивается мощностью существующего привода. Это может произойти, когда завод работает при высокой производительности по СПГ. Это также может произойти на установках, где приводами являются газовые турбины, работающие при высокой температуре окружающей среды из-за пониженной мощности газовой турбины.

[0010] Стандартные динамические компрессоры, используемые в промышленности СПГ, включают единственный корпус с одним или более входами и одним выходом. В случае нескольких входов корпус также содержит камеры, чтобы смешивать входящие потоки с выходящим потоком из предыдущих ступеней компрессора. Например, вторая ступень компрессора с двумя входящими потоками требует смесительной камеры для смешивания входящего потока с выходящим из первой ступени компрессора.

[0011] Один из подходов по увеличению пропускной способности системы компрессии хладагента заключается в добавлении динамического компрессора, аналогичного описанному выше, такого как центробежный компрессор, с приводом на нагнетании первичного компрессора. Это помогает создать больший напор в системе компрессии для сценария, в котором компрессор работает вблизи помпажа. Добавление дополнительного динамического компрессора на нагнетании первичного компрессора имеет ограниченные преимущества, когда компрессор работает вблизи режима «пробки». Поэтому добавление дополнительного динамического компрессора не решает проблему ограничения по максимальному расходу.

[0012] Другой подход заключается в том, чтобы добавить один или более динамических компрессоров, таких как центробежные компрессоры, параллельно с первичным компрессором. При том, что это помогает в некоторой степени повысить пропускную способность первичного компрессора, это может оказаться недостаточным или неэффективным. Этот способ увеличивает пропускную способность различных ступеней компрессора в первичном компрессоре на одну и ту же величину. Однако определенные ступени могут все еще находиться в своих пределах и нуждаться в дальнейшем увеличении пропускной способности.

[0013] В целом одноступенчатый динамический компрессор параллельно с первичным компрессором может привести к неоптимальной конструкции. Поэтому необходим компактный и более эффективный способ повышения пропускной способности работающих с нагрузкой систем компрессии на установке СПГ.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0014] Настоящее раскрытие изобретения предоставлено для введения выборки понятий в упрощенной форме, которые далее изложены ниже в подробном описании. Настоящее раскрытие изобретения не предназначено для определения ключевых признаков или существенных признаков заявленного предмета изобретения и не предназначено для ограничения объема заявленного предмета изобретения.

[0015] Некоторые варианты воплощения изобретения, описанные ниже и определенные в соответствии с последующими пунктами формулы изобретения, включают усовершенствования систем компрессии, используемых как часть процессов сжижения в производстве СПГ. Некоторые варианты воплощения изобретения удовлетворяют потребностям в данной области техники путем использования двухпоточного компрессора параллельно с первичным контуром компрессии в одной или более систем компрессии хладагента установки сжижения СПГ, таким образом позволяя установке работать в условиях, которые в противном случае ограничивали бы мощность установки.

[0016] В дополнение несколько конкретных аспектов систем и способов изложены ниже.

[0017] Аспект 1: Система компрессии, сконфигурированная с возможностью сжатия первого потока первого хладагента, имеющего первое давление для получения первого сжатого потока хладагента, имеющего давление полностью сжатого потока, при этом система компрессии включает:

по меньшей мере один теплообменник предварительного охлаждения, при этом каждый из по меньшей мере одного из теплообменников предварительного охлаждения сконфигурирован с возможностью охлаждения углеводородного флюида путем косвенного теплообмена с первым хладагентом;

первичный контур компрессии, имеющий множество ступеней первичного компрессора и множество частично сжатых потоков, при этом каждая из множества ступеней компрессора имеет сторону всасывания и сторону нагнетания, каждый из множества частично сжатых потоков находится в сообщении по потоку флюида с выходом одной из множества ступеней первичного компрессора и входом другой из множества ступеней первичного компрессора, а каждый из множества частично сжатых потоков имеет давление, которое выше, чем первое давление и ниже, чем давление полностью сжатого потока, при этом давление каждого из множества частично сжатых потоков отличается от давления каждого другого из множества частично сжатых потоков, и последняя ступень первичного компрессора из множества ступеней первичного компрессора имеет выход, который выдает первую часть первого сжатого потока хладагента;

вторичный контур компрессии, включающий двухпоточный компрессор, имеющий корпус, который ограничивает внутренний объем, первый вход, второй вход, и выход, из которого выходит вторая часть первого сжатого потока хладагента, при этом вторая часть первого сжатого потока хладагента находится в сообщении по потоку флюида с первой частью первого сжатого потока хладагента, при этом корпус дополнительно включает первую ступень компрессора и вторую ступень компрессора, расположенные во внутреннем объеме, при этом первая ступень компрессора имеет первую сторону всасывания, первую сторону нагнетания по меньшей мере один первый импеллер и по меньшей мере один первый диффузор, а вторая ступень компрессора имеет вторую сторону всасывания, вторую сторону нагнетания по меньшей мере один второй импеллер и по меньшей мере один второй диффузор, при этом первая сторона всасывания находится дальше от второй стороны всасывания, а первая сторона нагнетания находится ближе ко второй стороне нагнетания;

первый боковой поток, расположенный ниже по потоку от и в сообщении по потоку флюида с первым теплообменником предварительного охлаждения из, по меньшей мере, одного теплообменника предварительного охлаждения, при этом первый боковой поток имеет первое давление бокового потока и первую часть в сообщении по потоку флюида с первым частично сжатым потоком первого хладагента из множества частично сжатых потоков для образования первого смешанного потока выше по потоку от и в сообщении по потоку флюида со входом первой ступени первичного компрессора из множества ступеней первичного компрессора, при этом первый боковой поток содержит вторую часть, которая находится в сообщении по потоку флюида с первым входом двухпоточного компрессора; и

второй боковой поток ниже по потоку от и в сообщении по потоку флюида со вторым теплообменником предварительного охлаждения из по меньшей мере одного теплообменника предварительного охлаждения, второй боковой поток, имеющий второе давление бокового потока и первую часть в сообщении по потоку флюида со вторым частично сжатым потоком первого хладагента из множества частично сжатых потоков для образования второго смешанного потока выше по потоку от и в сообщении по потоку флюида со входом второй ступени первичного компрессора из множества ступеней первичного компрессора, при этом второй боковой поток включает вторую часть в сообщении по потоку флюида со вторым входом двухпоточного компрессора;

при этом первый вход расположен на первой стороне всасывания первой ступени компрессора, второй вход расположен на второй стороне всасывания второй ступени компрессора, а выход находится ближе к первой стороне нагнетания и второй стороне нагнетания.

[0018] Аспект 2: Система компрессии по аспекту 1, в которой по меньшей мере один первый импеллер состоит из первого ряда импеллеров, каждый из которых имеет первую геометрию импеллера, по меньшей мере один второй импеллер состоит из второго ряда импеллеров, каждый из которых имеет вторую геометрию импеллера, по меньшей мере один первый диффузор, каждый имеющий первую геометрию диффузора и по меньшей мере один второй диффузор, имеющий вторую геометрию диффузора; и

при этом первая ступень компрессора отличается от второй ступени компрессора по меньшей мере одним, выбранным из группы, состоящей из следующего: (a) первый ряд импеллеров отличается от второго ряда импеллеров, (б) первая геометрия импеллера отличается от второй геометрии импеллера, и (в) первая геометрия диффузора отличается от второй геометрии диффузора.

[0019] Аспект 3: Система компрессии по аспекту 2, в которой первый ряд импеллеров отличается от второго ряда импеллеров.

[0020] Аспект 4: Система компрессии по аспекту 2, в которой первый ряд импеллеров больше, чем второй ряд импеллеров.

[0021] Аспект 5: Система компрессии по любому из аспектов 1-3, в которой корпус дополнительно включает смесительную камеру, которая расположена ближе к первой и второй сторонам нагнетания.

[0022] Аспект 6: Система компрессии по любому из аспектов 1-4, в которой первый хладагент является пропаном.

[0023] Аспект 7: Система компрессии по любому из аспектов 1-6, в которой система компрессии дополнительно сконфигурирована с возможностью промежуточного охлаждения первого хладагента между по меньшей мере двумя из множества ступеней первичного компрессора первичного контура компрессии.

[0024] Аспект 8: Система компрессии по любому одному из аспектов 1-7, дополнительно включающая основной теплообменник, сконфигурированный с возможностью дополнительно охлаждать и сжижать углеводородный флюид путем косвенного теплообмена между углеводородным флюидом и вторым хладагентом после того, как углеводородный флюид был охлажден по меньшей мере в одном теплообменнике предварительного охлаждения.

[0025] Аспект 9: Система компрессии по аспекту 5, в которой основной теплообменник сконфигурирован с возможностью сжижать углеводородный флюид и охлаждать второй хладагент, когда углеводородный флюид и второй хладагент проходят через спиральновитой пучок труб основного теплообменника путем косвенного теплообмена со вторым хладагентом, проходящим через межтрубное пространство основного теплообменника.

[0026] Аспект 10: Система компрессии по любому из аспектов 1-9, в которой второй хладагент является смешанным хладагентом и первый хладагент является пропаном.

[0027] Аспект 11: Система компрессии по любому одному из аспектов 1-10, в которой узел привода включает первый привод для первичного контура компрессии и второй привод для вторичного контура компрессии, при этом первый привод является независимым от второго привода.

[0028] Аспект 12: Система компрессии по любому из аспектов 1-11, дополнительно включающая клапан, сконфигурированный с возможностью регулировать распределение потока первого хладагента между первичным контуром компрессии и вторичным контуром компрессии.

[0029] Аспект 13: Система компрессии по любому из аспектов 1-12, в которой первая ступень первичного компрессора имеет первое первичное соотношение напор-расход и первая ступень сжатия двухпоточного компрессора имеет первое вторичное соотношение напор - расход, которое меньше, чем первое первичное соотношение напор-расход.

[0030] Аспект 14: Система компрессии по любому из аспектов 1-13, в которой вторичное соотношение напор - расход составляет 70-90% от первичного соотношения напор - расход.

[0031] Аспект 15: Система компрессии по любому из аспектов 1-14, в которой первичное соотношение напор - расход равно 50-95%.

[0032] Аспект 16: Компрессор, включающий:

корпус, который ограничивает внутренний объем, первый вход, второй вход и выход, корпус, дополнительно включающий первую ступень и вторую ступень компрессора, расположенные во внутреннем объеме, первую ступень компрессора, имеющую первую сторону всасывания, первую сторону нагнетания, по меньшей мере один первый импеллер, и по меньшей мере один первый диффузор, вторую ступень компрессора, имеющую вторую сторону всасывания, вторую сторону нагнетания, по меньшей мере один второй импеллер и по меньшей мере один второй диффузор, при этом первая сторона всасывания находится дальше от второй стороны всасывания, первая сторона нагнетания находится ближе ко второй стороне нагнетания; и

при этом первый вход расположен на первой стороне всасывания первой ступени компрессора, второй вход расположен на второй стороне всасывания второй ступени компрессора, и выход расположен ближе к первой стороне нагнетания и второй стороне нагнетания;

по меньшей мере один первый импеллер состоит из первого ряда импеллеров, каждый из которых имеет первую геометрию импеллера, по меньшей мере один второй импеллер состоит из второго ряда импеллеров, каждый, имеющий вторую геометрию импеллера, по меньшей мере один первый диффузор, каждый имеющий первую геометрию диффузора и по меньшей мере один второй диффузор, имеющий вторую геометрию диффузора;

а первая ступень компрессора отличается от второй ступени компрессора по меньшей мере чем-то одним, выбранным из группы, состоящей из следующего: (a) первый ряд импеллеров отличается от второго ряда импеллеров, (б) первая геометрия импеллера отличается от второй геометрии импеллера, и (в) первая геометрия диффузора отличается от второй геометрии диффузора.

[0033] Аспект 17: Компрессор по аспекту 16, в которой первый ряд импеллеров отличается от второго ряда импеллеров.

[0034] Аспект 18: Компрессор по аспекту 16, в которой первый ряд импеллеров больше, чем второй ряд импеллеров.

[0035] Аспект 19: Компрессор по любому из аспектов 16-18, дополнительно включающий смесительную камеру, расположенную ближе к первой стороне нагнетания, второй стороне нагнетания и к выходу.

[0036] Аспект 20: Компрессор по любому из аспектов 16-19, в которой каждый из по меньшей мере одного первого импеллера и каждый из по меньшей мере одного второго импеллера прикреплены к первому валу.

[0037] Аспект 21: Способ включающий:

а) сжатие первого потока хладагента низкого давления и по меньшей мере одного бокового потока хладагента в первичной последовательности компрессии, включающей множество ступеней компрессора для получения первого частично сжатого первичного потока при первом промежуточном давлении и полностью сжатого первичного потока при конечном давлении, при этом конечное давление больше, чем первое промежуточное давление;

б) объединение первого бокового потока из по меньшей мере одного бокового потока с первым частично сжатым потоком хладагента;

в) отделение первого отводимого потока от потока, выбранного из группы, состоящей из: первого потока низкого давления и первого бокового потока, при этом первый отводимый поток имеет первое давление отводимого потока;

г) сжатие первого отводимого потока в первой ступени вторичного компрессора с образованием первого сжатого вторичного потока;

д) отделение второго отводимого потока от одного из по меньшей мере одного бокового потока, при этом второй отводимый поток имеет второе давление отводимого потока, которое больше, чем первое давление отводимого потока;

е) сжатие второго отводимого потока во второй ступени вторичного компрессора до конечного давления, чтобы получить второй сжатый вторичный поток;

ж) объединение первого сжатого вторичного потока и второго сжатого вторичного потока с полностью сжатым потоком хладагента; и

з) охлаждение углеводорода путем косвенного теплообмена с хладагентом.

[0038] Аспект 22: Способ по аспекту 21, в котором этапы (a), (б), и (г) включают:

a. сжатие первого потока хладагента и по меньшей мере одного бокового потока хладагента в последовательности первичной компрессии, включающей множество ступеней компрессора, чтобы получить первый частично сжатый поток хладагента при первом промежуточном давлении, второй частично сжатый поток хладагента при втором промежуточном давлении и полностью сжатый поток хладагента при конечном давлении, при этом конечное давление больше, чем второе промежуточное давление и второе промежуточное давление больше, чем первое промежуточное давление;

в. отделение первого отводимого потока от первого бокового потока из по меньшей мере одного бокового потока, при этом первый боковой поток имеет первое давление отводимого потока, которое равно первому промежуточному давлению; и

г. отделение второго отводимого бокового потока от второго бокового потока из по меньшей мере одного бокового потока, при этом второй боковой поток имеет второе давление бокового потока, равное второму промежуточному давлению.

[0039] Аспект 23: Способ по любому одному из аспектов 21-22, дополнительно включающий:

и. объединение первого сжатого вторичного потока со вторым отводимым потоком перед выполнением этапа (е).

[0040] Аспект 24: Способ по любому одному из аспектов 15-22, в котором этап (ж) включает смешивание первого сжатого вторичного потока и второго сжатого вторичного потока, чтобы получить смешанный вторичный поток, затем объединение смешанного вторичного потока с полностью сжатым потоком хладагента.

[0041] Аспект 25: Способ по любому одному из аспектов 15-24, дополнительно включающий, выполнение этапов (е) и (ж) в одном корпусе компрессора.

[0042] Аспект 26: Способ по аспекту 25, дополнительно включающий выполнение этапов (е) и (ж) в одном корпусе компрессора двухпоточного компрессора.

[0043] Аспект 27: Способ по аспекту 26, в котором этапы (е) и (ж) дополнительно включают:

е. сжатие первого отводимого потока в первой ступени вторичного компрессора, имеющего первую сторону нагнетания, до конечного давления, чтобы получить первый сжатый боковой поток; и

ж. сжатие второго отводимого потока во второй ступени вторичного компрессора, имеющего вторую сторону нагнетания, которая расположена ближе к первой стороне нагнетания, до конечного давления, чтобы получить второй сжатый боковой поток.

[0044] Аспект 28: Способ по аспекту 26, в которой этапы (е) и (ж) дополнительно включают:

е. сжатие первого отводимого потока в первой ступени вторичного компрессора, включающего по меньшей мере один первый импеллер, имеющий первую геометрию импеллера, до конечного давления, чтобы получить первый сжатый вторичный поток; и

ж. сжатие второго отводимого потока во второй ступени вторичного компрессора, включающего по меньшей мере один второй импеллер, имеющий вторую геометрию импеллера, которая отличается от первой геометрии импеллера, до конечного давления, чтобы получить второй сжатый вторичный поток.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0045] На ФИГ. 1 показана схематически технологическая схема системы Ц3СХ в соответствии с предшествующим уровнем техники;

[0046] На ФИГ. 2 показана схематически технологическая схема системы предварительного охлаждения в системе Ц3СХ в соответствии с предшествующим уровнем техники;

[0047] На ФИГ. 3 показана схематически технологическая схема системы компрессии пропана в системе Ц3СХ в соответствии с предшествующим уровнем техники;

[0048] На ФИГ. 4 показана схематически технологическая схема системы компрессии пропана в системе Ц3СХ в соответствии с предшествующим уровнем техники;

[0049] На ФИГ. 5 показана схематически технологическая схема системы компрессии пропана в системе Ц3СХ в соответствии с первым примерным вариантом воплощения изобретения;

[0050] На ФИГ. 6 показана схематически технологическая схема системы компрессии пропана в системе Ц3СХ в соответствии со вторым примерным вариантом воплощения изобретения;

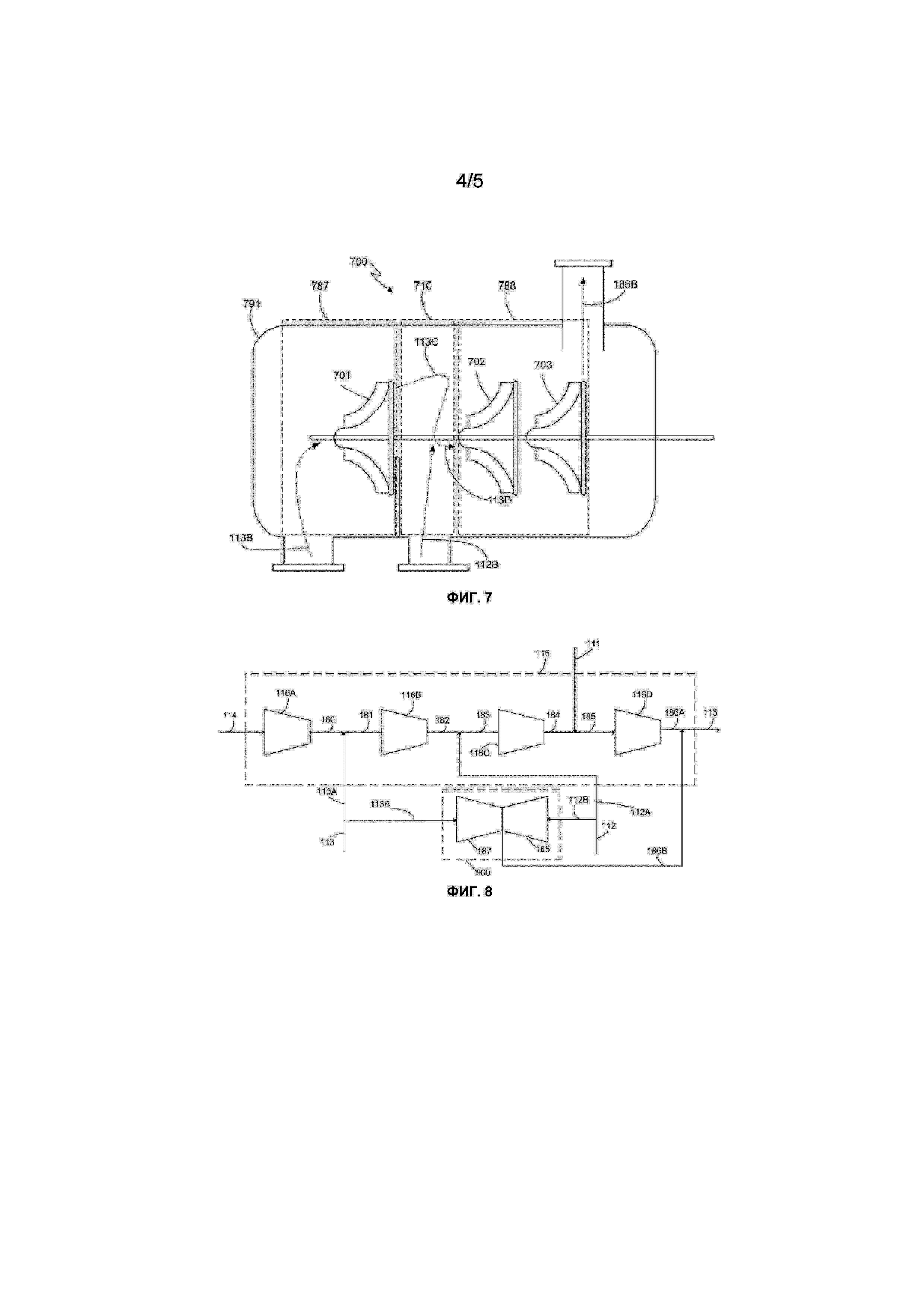

[0051] На ФИГ. 7 показано схематическое изображение вторичного компрессора, который использовали во втором примерном варианте воплощения изобретения;

[0052] На ФИГ. 8 показана схематически технологическая схема системы компрессии смешанного хладагента в системе Ц3СХ в соответствии с третьим примерным вариантом воплощения изобретения;

[0053] На ФИГ. 9 показано схематическое изображение двухпоточного компрессора, который использовали в третьем примерном варианте воплощения изобретения; и

[0054] На ФИГ. 10 приведен график зависимости отношения давлений, в процентах, от начального объемного расхода, в процентах, для динамического компрессора.

ПОДРОБНОЕ ОПИСАНИЕ

[0055] В последующем подробном описании представлены только предпочтительные примерные варианты воплощения изобретения, и они не предназначены для ограничения объема, применимости или конфигурации заявленного изобретения. Скорее, последующее подробное описание предпочтительных примерных вариантов воплощения изобретения предоставит специалистам в данной области техники описание для реализации предпочтительных примерных вариантов осуществления изобретения. Различные изменения могут быть внесены в функцию и расположение элементов без отклонения от сущности и объема заявленного изобретения.

[0056] Номера позиций, которые вводятся в описание в сочетании с чертежом на фигуре могут повторяться в одной или более последующих фигур без дополнительного указания в описании, чтобы обеспечить контекст для других характеристик.

[0057] В формуле изобретения буквы используются для идентификации заявленных этапов (например, (a), (б) и (в)). Эти буквы используются для удобства обращения к этапам способа и не предназначены для указания порядка, в котором выполняются заявленные этапы, если не указано иное и только в той степени, в которой такой порядок конкретно изложен в формуле изобретения.

[0058] В описании и формуле изобретения могут использоваться термины, указывающие направления, для описания частей раскрытых вариантов воплощения изобретения (например, вверху, внизу, слева, справа и тому подобное). Эти термины направления предназначены только для оказания помощи в описании примерных вариантов воплощения изобретения и не предназначены для ограничения объема заявленного изобретения. Используемый в данном описании термин «выше по потоку» означает в направлении, противоположном направлению потока флюида в канале, считая от точки отсчета. Аналогичным образом, термин «ниже по потоку» означает в направлении, которое совпадает с направлением потока флюида в канале, считая от точки отсчета.

[0059] Если в представленном документе не указано иное, то любой и все проценты, определенные в описании, на чертежах и в формуле изобретения следует понимать, как массовый процент. Если в представленном документе не указано иное, то любое и все давления, определенные в описании, на чертежах и в формуле изобретения, следует понимать, как среднее абсолютное давление.

[0060] Термин «сообщение по потоку флюида», используемый в описании и формуле изобретения, относится к характеру связи между двумя или более компонентами, что позволяет транспортировать жидкости, пары и/или двухфазные смеси между компонентами контролируемым образом (то есть, без утечки) прямо или косвенно. Попарное соединение двух или более компонентов, которые находятся в сообщении по потоку флюида друг с другом, может включать любой подходящий способ, известный в данной области техники, например, с использованием сварных швов, фланцевых трубопроводов, прокладок и болтов. Два или более компонента также могут быть попарно соединены друг с другом с помощью других компонентов системы, которые могут разделять их, например, клапанов, вентилей или других устройств, которые могут выборочно ограничить или направить поток флюида.

[0061] Термин «канал», используемый в описании и формуле изобретения, относится к одной или более структур, через которые флюиды можно транспортировать между двумя или более компонентами системы. Например, каналы могут включать трубопроводы, воздуховоды, проходы и их комбинации, посредством которых транспортируют жидкости, пары и/или газы.

[0062] Термин «природный газ», используемый в описании и формуле изобретения, означает углеводородную газовую смесь, состоящую в основном из метана.

[0063] Термины «углеводородный газ» или «углеводородный флюид», используемые в описании и формуле изобретения, означают газ/флюид, содержащий по меньшей мере один углеводород, который составляет по меньшей мере 80%, а более предпочтительно по меньшей мере 90% от общего состава газа/флюида.

[0064] Термин «смешанный хладагент» (сокращенно «СХ»), используемый в описании и формуле изобретения, означает флюид, содержащий по меньшей мере два углеводорода, составляющие по меньшей мере 80% от общего состава хладагента.

[0065] Термины «пучок» и «трубный пучок» используются взаимозаменяемо в этой заявке и являются синонимами.

[0066] Термин «флюид при окружающей среде», используемый в описании и формуле изобретения, означает флюид, который подают в систему при или около давления и температуры окружающей среды.

[0067] Используемый здесь термин «контур компрессии» относится к компонентам и каналам, находящимся в сообщении по флюиду друг с другом и расположенным последовательно (далее «последовательное сообщение по потоку флюида»), начиная выше по потоку от первого компрессора или ступени компрессора и заканчивая ниже по потоку от последнего компрессора или ступени компрессора. Термин «последовательность сжатия» предназначен для обозначения этапов, выполняемых компонентами и каналами соответствующего контура компрессии.

[0068] Используемые в описании и формуле изобретения термины «очень высокий», «высокий», «средний», и «низкий» предназначены для выражения относительных значений свойства элементов, с которыми эти термины используются. Например, термин поток очень высокого давления предназначен для обозначения потока, имеющего более высокое давление, чем соответствующий поток высокого давления или поток среднего давления или поток низкого давления, приведенные в описании или формуле изобретения в этой заявке. Аналогично, термин поток высокого давления предназначен для обозначения потока, имеющего более высокое давление, чем соответствующий поток среднего давления или поток низкого давления, приведенные в описании или формуле изобретения, но ниже чем соответствующий поток очень высокого давления, приведенный в описании или формуле изобретения этой заявки. Аналогично, термин поток среднего давления предназначен для обозначения потока, имеющего более высокое давление, чем соответствующий поток низкого давления, приведенный в описании или формуле изобретения, но ниже, чем соответствующий поток высокого давления, приведенный в описании или формуле изобретения этой заявки.

[0069] Используемый здесь термин «криоген» или «криогенный флюид» предназначен обозначать жидкость, газ или флюид смешанной фазы с температурой ниже, чем минус 70°С. Примеры криогенов включают жидкий азот (ЖА), сжиженный природный газ (СПГ), жидкий гелий, жидкий диоксид углерода и криогены смешанной фазы под давлением (например, смесь ЖА и газообразного азота). Используемый здесь термин «криогенная температура» означает температуру ниже минус 70°С.

[0070] Используемый здесь термин «компрессор» означает устройство, имеющее по меньшей мере одну ступень компрессора, находящуюся внутри корпуса и повышающую давление потока флюида.

[0071] Используемый здесь термин «двухпоточный компрессор» предназначен для обозначения компрессора, имеющего по меньшей мере две ступени компрессора, находящиеся в одном корпусе и имеющие по меньшей мере два входящих потока и по меньшей мере один выходящий поток. Кроме того, входящие потоки сжимаются отдельно и объединяются на нагнетании для получения выходящего потока.

[0072] Используемый здесь термин «корпус» означает оболочку под давлением, ограничивающую внутренний объем и содержащую по меньшей мере одну ступень компрессора. Когда две или более оболочек под давлением соединены каналами, установка считается двух или многокорпусной.

[0073] Используемый здесь термин «ступень компрессора» означает устройство, которое повышает давление флюида и имеет один вход, один выход и один или более импеллеров и связанных с ними диффузоров.

[0074] Используемый здесь термин «импеллер» означает устройство роторного типа, которое повышает давление входящего в него флюида.

[0075] Используемый здесь термин «диффузор» означает устройство, расположенное на выходе импеллера, которое превращает по меньшей мере часть динамического давления флюида в статическое давление. Диффузор может, при необходимости, включать регулируемые направляющие лопатки, которые можно перемещать для изменения рабочих характеристик ступени компрессора, с которыми связан диффузор.

[0076] В Таблице 1 приведен перечень сокращений, используемых в описании и на чертежах с целью лучшего объяснения описанных вариантов воплощения изобретения.

Таблица 1

[0077] Описанные варианты воплощения изобретения обеспечивают эффективный способ сжижения углеводородного флюида и, в частности, применимы к сжижению природного газа. Обратимся к ФИГ. 1, где показан типичный способ Ц3СХ предшествующего уровня техники. Сырьевой поток 100, который предпочтительно является природным газом, очищают и высушивают известными способами в секции предварительной обработки 90, чтобы удалить воду, кислотные газы, такие как CO2 и H2S, и другие загрязняющие вещества, такие как ртуть, получая в результате предварительно обработанный сырьевой поток 101. Предварительно обработанный сырьевой поток 101, который, практически не содержит воду, предварительно охлаждают в системе предварительного охлаждения 118 с получением предварительно охлажденного потока природного газа 105 и дополнительно охлаждают, сжижают и/или переохлаждают в ОКТ 108 (также называемом основной теплообменник) с получением потока СПГ 106. Поток СПГ 106 обычно понижают в давлении путем пропускания через клапан или турбину (не показана) и затем направляют в емкость для хранения СПГ 109. Любой мгновенно испарившийся пар, образующийся при понижении давления и/или испарившийся в емкости для хранения, представлен потоком 107, который можно использовать как топливо на заводе, вернуть его в цикл подачи или сбросить в атмосферу.

[0078] Предварительно обработанный сырьевой поток 101 предварительно охлаждают до температуры ниже 10°С, предпочтительно ниже примерно 0°С, и более предпочтительно до примерно минус 30°С. Предварительно охлажденный поток природного газа 105 сжижают при температуре в диапазоне от примерно минус 150°C до примерно минус 70°С, предпочтительно в диапазоне от примерно минус 45°C до примерно минус 100°C и последовательно переохлаждают до температуры в диапазоне от примерно минус 170°C до примерно минус 120°С, предпочтительно в диапазоне от примерно минус 170°C до примерно минус 140°С. ОКТ 108, показанный на ФИГ. 2, является спирально-витым теплообменником с тремя трубными пучками. Однако можно использовать любой тип теплообменника и любое число пучков.

[0079] Термин «практически не содержит воду» означает, что любая остаточная вода в предварительно охлажденном сырьевом потоке 101 присутствует в концентрации достаточно низкой для предотвращения эксплуатационных проблем, связанных с замораживанием воды в процессе охлаждения и сжижения ниже по потоку. В описанных здесь вариантах воплощения изобретения концентрация воды предпочтительно составляет не более 1,0 мд и более предпочтительно находится в диапазоне от 0,1 мд до 0,5 мд.

[0080] Хладагент для предварительного охлаждения, используемый в способе Ц3СХ, является пропаном. Как показано на ФИГ. 2, пропановый хладагент 110 нагревают в противотоке предварительно обработанным сырьевым потоком 101, чтобы получить теплый поток пропана низкого давления 114. Теплый поток пропана низкого давления 114 сжимают в одном, или более, компрессорах пропана 116, который может включать четыре ступени сжатия 116A, 116B, 116C, 116D. Три боковых потока 111, 112, и 113 при промежуточных уровнях давления входят в компрессор пропана 116 на всасывании последней 116D, третьей 116C, и второй 116B ступеней компрессора пропана 116, соответственно. Сжатый поток пропана 115 конденсируют в конденсаторе 117, чтобы получить холодный поток высокого давления, который затем понижают в давлении (клапан понижения давления не показан), чтобы получить пропановый хладагент 110, который обеспечивает холодопроизводительность, необходимую для охлаждения предварительно обработанного сырьевого потока 101 в системе предварительного охлаждения 118. Жидкий пропан испаряется по мере нагревания с образованием теплого потока пропана низкого давления 114. В конденсаторе 117 обычно происходит теплообмен в противотоке с флюидом при окружающей среде, такой как воздух или вода. Хотя на чертеже показаны четыре ступени сжатия пропана, можно использовать любое число ступеней компрессора. Следует понимать, что, если описаны или заявлены несколько ступеней компрессора, то такие несколько ступеней компрессора могут включать один многоступенчатый компрессор, несколько компрессоров или их комбинацию. Компрессоры могут быть в одном корпусе или в нескольких корпусах. Процесс сжатия пропанового хладагента обычно называется здесь как последовательность сжатия пропана. Последовательность сжатия пропана более детально изображена на ФИГ. 2.

[0081] В ОКТ 108 по меньшей мере часть и предпочтительно все холодоснабжение обеспечивается путем испарения по меньшей мере части потоков хладагента после снижения давления через клапаны или турбины.

[0082] Поток газообразного СХ низкого давления 130 выводят из нижней части межтрубного пространства ОКТ 108, пропускают через сепаратор низкого давления 150, чтобы отделить какие-либо жидкости, а поток пара 131 сжимают в компрессоре низкого давления (НД) 151, чтобы получить поток СХ среднего давления 132. Газообразный поток СХ низкого давления 130 обычно выводят при температуре, равной или ниже температуры предварительного охлаждения пропана и предпочтительно при температуре примерно минус 30°C и давлении меньше, чем 10 бар (145 фунт/кв. дюйм; 1 МПа). Поток СХ среднего давления 132 охлаждают во вторичном охладителе низкого давления 152, чтобы получить охлажденный поток СХ среднего давления 133, из которого какие-либо жидкости сливают через сепаратор среднего давления 153, чтобы получить поток пара среднего давления 134, который далее сжимают в компрессоре среднего давления (СД) 154. Полученный поток СХ высокого давления 135 охлаждают во вторичном охладителе среднего давления 155, чтобы получить охлажденный поток СХ высокого давления 136. Охлажденный поток СХ высокого давления 136 пропускают через сепаратор высокого давления 156, где отделяют жидкости. Полученный поток пара высокого давления 137 затем сжимают в компрессоре высокого давления (ВД) 157, чтобы получить поток СХ очень высокого давления 138, который охлаждают во вторичном охладителе высокого давления 158, чтобы получить охлажденный поток СХ очень высокого давления 139. Охлажденный поток СХ очень высокого давления 139 затем охлаждают в противотоке испарившимся пропаном в системе предварительного охлаждения 118, чтобы получить двухфазный поток СХ 140. Затем двухфазный поток СХ 140 направляют в парожидкостной сепаратор 159, из которого получают жидкий поток СХЖ 141 и поток пара СХП 143, которые возвращают обратно в ОКТ 108 для дополнительного охлаждения. Жидкие потоки, покидающие фазовые сепараторы, называются в этой отрасли СХЖ, а потоки пара, покидающие фазовые сепараторы, называются в этой отрасли СХП, даже если затем они последовательно сжижаются. Процесс сжатия и охлаждения СХ после его вывода из нижней части ОКТ 108, а затем возвращения в трубное пространство ОКТ 108 в виде нескольких потоков, обычно называется здесь последовательностью сжатия СХ.

[0083] Оба потока, поток СХЖ 141 и поток СХП 143, охлаждают в двух отдельных контурах ОКТ 108. Поток СХЖ 141 охлаждают и частично сжижают в первых двух пучках ОКТ 108, получая в результате холодный поток, который понижают в давлении, чтобы получить холодный двухфазный поток 142, который возвращают в межтрубное пространство ОКТ 108, чтобы обеспечить холодопроизводительность, требуемую в первых двух пучках ОКТ. Поток СХП 143 охлаждают в первом, втором и третьем пучках ОКТ 108, понижают в давлении посредством клапана понижения давления для холодного потока высокого давления и вводят в ОКТ 108 как поток 144, чтобы обеспечить холодопроизводительность на этапах охлаждения, сжижения и переохлаждения. ОКТ 108 может быть теплообменником любого типа, пригодным для сжижения природного газа, таким как спиральновитой теплообменник, пластинчатый и ребристый теплообменник или кожухотрубный теплообменник. Спиральновитые теплообменники являются современными теплообменниками для сжижения природного газа и включают по меньшей мере один трубный пучок, содержащий множество спирально намотанных труб для протекания процесса и теплых потоков хладагента и межтрубное пространство для протекания холодного потока хладагента.

[0084] На ФИГ. 2 показана примерная компоновка системы предварительного охлаждения 118 и последовательность компрессии для системы предварительного охлаждения, изображенной на ФИГ. 1. Предварительно обработанный сырьевой поток 101, показанный на ФИГ. 1, охлаждают путем косвенного теплообмена в испарителях 178, 177, 174, и 171, чтобы получить охлажденные потоки пропана 102, 103, 104, и 105, соответственно. Теплый поток пропана низкого давления 114 сжимают в компрессоре пропана 116, чтобы получить сжатый поток пропана 115. Компрессор пропана 116 показан как четырехступенчатый компрессор с входящими в него боковыми потоками 113, 112, и 111. Сжатый поток пропана 115 обычно полностью конденсируется путем косвенного теплообмена в конденсаторе 117 с получением пропанового хладагента 110, который может быть понижен в давлении в расширительном клапане пропана 170 с получением потока 120, который частично испаряется в испарителе очень высокого давления 171 с образованием двухфазного потока 121, который в свою очередь можно разделить в парожидкостном сепараторе 192 на поток пара и поток жидкого хладагента 122. Поток пара, называемый здесь боковым потоком очень высокого давления 111, вводят на всасывании в четвертую ступень компрессора 116D компрессора пропана 116. Поток жидкого хладагента 122 понижают в давлении в клапане понижения давления 173 с получением потока 123, который частично испаряют в испарителе высокого давления 174, чтобы получить двухфазный поток 124, который затем можно разделить в парожидкостном сепараторе 175. Фракцию пара, называемую боковым потоком среднего давления 112, вводят на всасывании в третью ступень компрессора 116C компрессора пропана 116. Поток жидкого хладагента 125 понижают в давлении в клапане понижения давления 176 с получением потока 126, который частично испаряют в испарителе среднего давления 177, чтобы получить двухфазный поток 127, который затем можно разделить на фазы в парожидкостном сепараторе 193. Фракцию пара, называемую боковым потоком низкого давления 113, вводят на всасывании во вторую ступень сжатия компрессора пропана 116. Поток жидкого хладагента 128 понижают в давлении в клапане понижения давления 179 с получением потока 129, который полностью испаряют в испарителе низкого давления 178, чтобы получить теплый поток пропана низкого давления 114, который направляют на всасывание в первую ступень компрессора 116A компрессора пропана 116.

[0085] Таким образом, холодоснабжение обеспечивается при четырех температурных уровнях, соответствующих четырем давлениям при испарении. Можно также использовать больше или меньше четырех испарителей и уровней температуры/давления. Любой тип теплообменников можно использовать для испарителей 171, 174, 177, и 178, таких как теплообменники с паровым пространством, блочные теплообменники, пластинчатые и ребристые теплообменниики, кожухотрубный теплообменник, спиральновитой теплообменник, теплообменник типа kettle-in-core и тому подобное. В случае теплообменников с паровым пространством, теплообменник и парожидкостные сепараторы могут быть объединены в общем узле.

[0086] Пропановый хладагент 110 обычно разделяют на два потока, которые должны быть направлены в две параллельные системы, одна - для предварительного охлаждения предварительно обработанного сырьевого потока 101, чтобы получить предварительно охлажденный поток природного газа 105, другая - для охлаждения охлажденного потока СХ очень высокого давления 139, чтобы получить двухфазный поток СХ 140. Для упрощения на ФИГ. 2 показан только контур предварительного охлаждения сырьевого потока.

[0087] На ФИГ. 3 показана система компрессии пропана в системе Ц3СХ. Компрессор пропана 116 может быть единичным компрессором, включающим четыре ступени сжатия, или это могут быть четыре отдельных компрессора. Он также мог бы включать больше или меньше, чем четыре ступени/компрессора. Теплый поток пропана низкого давления 114 с давлением в диапазоне примерно 1-5 бар (0,1-0,5 МПа) вводят в первую ступень компрессора 116A, чтобы получить поток пропана среднего давления 180 с давлением в диапазоне примерно 1,5 -10 бар (0,15-1,0 МПа). Поток пропана среднего давления 180 затем смешивают с боковым потоком низкого давления 113, чтобы получить смешанный поток среднего давления 181, который подают во вторую ступень компрессора 116B, чтобы получить поток пропана высокого давления 182 с давлением в диапазоне примерно 2-15 бар (0,2-1,5 МПа). Поток пропана высокого давления 182 затем объединяют с боковым потоком среднего давления 112, чтобы получить смешанный поток высокого давления 183, который направляют в третью ступень компрессора 116C, чтобы получить поток пропана очень высокого давления 184 с давлением в диапазоне примерно 2,5-20 бар (0,25-2,0 МПа). Поток пропана очень высокого давления 184 затем объединяют с боковым потоком высокого давления 111, чтобы получить смешанный поток очень высокого давления 185, который направляют в четвертую ступень компрессора 116D, чтобы получить сжатый поток пропана 115 с давлением в диапазоне примерно 2,5-30 бар (0,25-3,0 МПа). Сжатый поток пропана 115 затем конденсируют в конденсаторе 117 на ФИГ. 2.

[0088] Компрессоры для предварительного охлаждения и сжижения, показанные на Фигурах 1-3, обычно являются динамическими или кинетическими компрессорами и, конкретно, центробежными компрессорами, которым присуща высокая производительность, переменная скорость, высокая эффективность, малый объем технического обслуживания, небольшие размеры и тому подобное. Другие типы динамических компрессоров, такие как осевые компрессоры и компрессоры смешанного потока также используются по аналогичным причинам.

[0089] Существует два первичных контура компрессии в варианте воплощения изобретения, показанном на Фигурах 1-3. Первый первичный контур компрессии является частью процесса Ц3СХ, начинается с теплого потока пропана низкого давления 114, заканчивается сжатым потоком пропана 115, и включает четыре ступени сжатия 116A, 116B, 116C, 116D. Второй первичный контур компрессии является частью системы компрессии СХ, начинается с потока пара 131, заканчивается потоком СХ очень высокого давления 138, и включает компрессор НД 151, вторичный охладитель низкого давления 152, сепаратор среднего давления 153, компрессор СД 154, вторичный охладитель среднего давления 155, сепаратор высокого давления 156, и компрессор высокого давления 157.

[0090] На ФИГ. 4 показана компоновка предшествующего уровня техники, где вторая, третья и четвертая ступени компрессора 116B, 116C, и 116D ограничивают общую производительность установки, а параллельная линия компрессии, включающая первую ступень вторичного компрессора 187 и вторую ступень вторичного компрессора 188, добавлены параллельно указанным ступеням. В этом варианте воплощения изобретения боковой поток низкого давления 113 разделяют на первичный боковой поток низкого давления 113A и вторичный боковой поток низкого давления 113B (также называемый «отводимым потоком»). Первичный боковой поток низкого давления 113A смешивают с потоком пропана среднего давления 180, чтобы получить смешанный поток среднего давления 181, который подают во вторую ступень компрессора 116B, чтобы получить поток пропана высокого давления 182. Вторичный боковой поток низкого давления 113B сжимают в первой ступени вторичного компрессора 187 и второй ступени вторичного компрессора 188, чтобы получить вторичный выходящий поток 186B. Недостатком этой компоновки является то, что она увеличивает пропускную способность каждой из трех ступеней первичного компрессора 116 на одну и ту же величину. Однако ступени могут быть ограничены разными количествами, и было бы неэффективно иметь одно устройство с одним расходом на всех ступенях.

[0091] На ФИГ. 5 показан примерный вариант воплощения изобретения, где вторичный контур компрессии установлен параллельно со второй, третьей и четвертой ступенями компрессора 116B, 116C, 116D компрессора пропана 116. В этом варианте воплощения изобретения боковой поток низкого давления 113 разделяют на первичный боковой поток низкого давления 113A и вторичный боковой поток низкого давления 113B. Первичный боковой поток низкого давления 113A смешивают с потоком пропана среднего давления 180, чтобы получить смешанный поток среднего давления 181, который подают во вторую ступень компрессора 116B, чтобы получить поток пропана высокого давления 182 с давлением в диапазоне примерно 2-15 бар (0,2-1,5 МПа). Боковой поток среднего давления 112 разделяют на первичный боковой поток среднего давления 112A и вторичный боковой поток среднего давления 112B. Поток пропана высокого давления 182 объединяют с первичным боковым потоком среднего давления 112A, чтобы получить смешанный поток высокого давления 183, который направляют в третью ступень компрессора 116C, чтобы получить поток пропана очень высокого давления 184 с давлением в диапазоне примерно 2,5-20 бар (0,25-2,0 МПа). Поток пропана очень высокого давления 184 затем объединяют с боковым потоком высокого давления 111, чтобы получить смешанный поток очень высокого давления 185, который направляют в четвертую ступень компрессора 116D, чтобы получить первичный выходящий поток 186A.

[0092] Вторичный боковой поток низкого давления 113B направляют в первую ступень вторичного компрессора 187, а вторичный боковой поток среднего давления 112B направляют во вторую ступень вторичного компрессора 188, чтобы получить первый вторичный сжатый поток 186D и второй вторичный сжатый поток 186C, которые смешивают с получением вторичного выходящего потока 186B. Вторичный выходящий поток 186B смешивают с первичным выходящим потоком 186A, чтобы получить сжатый поток пропана 115 с давлением в диапазоне примерно 2,5-30 бар (0,25-3,0 МПа). Сжатый поток пропана 115 затем охлаждают и конденсируют в конденсаторе 117 на ФИГ. 2. В альтернативном варианте воплощения изобретения любой из боковых потоков может быть разделен между первичным и вторичным контурами компрессии. В другом варианте воплощения изобретения первичный и вторичный контуры компрессии могут иметь отдельные теплообменники - конденсаторы. В другом варианте воплощения изобретения вторичный боковой поток низкого давления 113B и вторичный боковой поток среднего давления 112B можно получить из любого другого места в первичном контуре компрессии, например, из смешанного потока среднего давления 181 и смешанного потока высокого давления 183, соответственно. Также могут использоваться дополнительные вторичные компрессоры.

[0093] Преимуществом использования варианта воплощения изобретения, показанного на ФИГ. 5, является то, что он позволяет увеличить пропускную способность нескольких ступеней сжатия первичного компрессора на разные величины. Например, третья и четвертая ступени компрессора 116C и 116D пропускают большие объемы потока, чем вторая ступень компрессора 116B. Кроме того, скорости вторичного бокового потока низкого давления 113B и вторичного бокового потока среднего давления 112B можно изменять, при необходимости.

[0094] На ФИГ. 6 показан другой вариант воплощения изобретения, где увеличена пропускная способность второй, третьей и четвертой ступеней сжатия 116B, 116C, 116D первичного компрессора. В этом варианте воплощения изобретения первая ступень вторичного компрессора 187 и вторая ступень вторичного компрессора 188 расположены последовательно, а вторичный боковой поток среднего давления 112B вводится как боковой поток.

[0095] Боковой поток низкого давления 113 разделяют на первичный боковой поток низкого давления 113A и вторичный боковой поток низкого давления 113B. Первичный боковой поток низкого давления 113A смешивают с потоком пропана среднего давления 180, чтобы получить смешанный поток среднего давления 181, который подают во вторую ступень компрессора 116B, чтобы получить поток пропана высокого давления 182 с давлением в диапазоне примерно 2-15 бар (0,2-1,5 МПа). Боковой поток среднего давления 112 разделяют на первичный боковой поток среднего давления 112A и вторичный боковой поток среднего давления 112B. Поток пропана высокого давления 182 объединяют с первичным боковым потоком среднего давления 112A, чтобы получить смешанный поток высокого давления 183, который направляют в третью ступень компрессора 116C, чтобы получить поток пропана очень высокого давления 184 с давлением в диапазоне примерно 2,5-20 бар (0,25-2,0 МПа). Поток пропана очень высокого давления 184 затем объединяют с боковым потоком высокого давления 111, чтобы получить смешанный поток очень высокого давления 185, который направляют в четвертую ступень компрессора 116D, чтобы получить первичный выходящий поток 186A.

[0096] Вторичный боковой поток низкого давления 113B направляют в первую ступень вторичного компрессора 187, чтобы получить первый вторичный промежуточный поток 113C, который смешивают с вторичным боковым потоком среднего давления 112B, чтобы получить второй вторичный промежуточный поток 113D. Второй вторичный промежуточный поток 113D сжимают во втором вторичном компрессоре, чтобы получить вторичный выходящий поток 186B. Вторичный выходящий поток 186B смешивают с первичным выходящим потоком 186A, чтобы получить сжатый поток пропана 115 с давлением в диапазоне примерно 2,5-30 бар (0,25-3,0 МПа). Сжатый поток пропана 115 затем охлаждают и конденсируют в конденсаторе 117 из ФИГ. 2.

[0097] Достоинством этого варианта воплощения изобретения является то, что аналогично схеме, показанной на ФИГ. 5, он позволяет по-разному увеличить пропускную способность первичного компрессора 116. Вторичный боковой поток низкого давления 113B и вторичный боковой поток среднего давления 112B могут иметь различные скорости потока и находиться при различных давлениях и температурах.

[0098] Дополнительным преимуществом этого варианта воплощения изобретения является то, что первая ступень вторичного компрессора 187 и вторая ступень вторичного компрессора 188 могут размещаться в одном корпусе компрессора, что снижает эксплуатационные расходы и площадь для установки оборудования. На ФИГ. 7 показан компрессор 700, в котором первая ступень вторичного компрессора 187 и вторая ступень вторичного компрессора 188 из ФИГ. 6 представлены как первая ступень вторичного компрессора 787 и вторая ступень вторичного компрессора 788, которые расположены внутри одного корпуса 791. Потоки, поступающие в и выходящие из первой ступени вторичного компрессора 787 и второй ступени вторичного компрессора 788 те же самые, что и показанные на ФИГ. 6. Местоположения вторичного бокового потока низкого давления 113B, вторичного бокового потока среднего давления 112B, первого вторичного промежуточного потока 113C, второго вторичного промежуточного потока 113D, и вторичного выходящего потока 186B показаны на ФИГ. 7.

[0099] В варианте воплощения изобретения, показанном на ФИГ. 7, первая ступень вторичного компрессора 787 содержит первый импеллер 701, и вторая ступень вторичного компрессора 788 содержит два импеллера: второй импеллер 702 и третий импеллер 703. Любое количество импеллеров можно использовать в каждой ступени компрессора. В предпочтительном варианте воплощения изобретения первая ступень вторичного компрессора 787 имеет больше импеллеров, чем вторая ступень вторичного компрессора 788

[00100] Внутренняя смесительная камера 710 обычно монтируется на стороне всасывания 787A второй ступени вторичного компрессора 788, чтобы происходило эффективное смешение первого вторичного промежуточного потока 113C со вторичным боковым потоком среднего давления 112B, чтобы получить вторичный промежуточный поток 113D.

[00101] На ФИГ. 8 показан предпочтительный вариант воплощения изобретения, где вторичный контур компрессии установлен параллельно со второй, третьей и четвертой ступенями компрессора 116B, 116C, 116D компрессора пропана 116. В этом варианте воплощения изобретения боковой поток низкого давления 113 разделяют на первичный боковой поток низкого давления 113A и вторичный боковой поток низкого давления (отводимый поток) 113B. Первичный боковой поток низкого давления 113A смешивают с потоком пропана среднего давления 180, чтобы получить смешанный поток среднего давления 181, который подают во вторую ступень компрессора 116B, чтобы получить поток пропана высокого давления 182 с давлением в диапазоне примерно 2-15 бар (0,2-1,5 МПа). Боковой поток среднего давления 112 разделяют на первичный боковой поток среднего давления 112A и вторичный боковой поток среднего давления 112B. Поток пропана высокого давления 182 объединяют с первичным боковым потоком среднего давления 112A, чтобы получить смешанный поток высокого давления 183, который направляют в третью ступень компрессора 116C, чтобы получить поток пропана очень высокого давления 184 с давлением в диапазоне примерно 2,5-20 бар (0,25-2,0 МПа). Поток пропана очень высокого давления 184 затем объединяют с боковым потоком высокого давления 111, чтобы получить смешанный поток очень высокого давления 185, который направляют в четвертую ступень компрессора 116D, чтобы получить первичный выходящий поток 186A.

[00102] Вторичный боковой поток низкого давления 113B и вторичный боковой поток среднего давления 112B направляют в двухпоточный компрессор 190, который состоит из двух секций сжатия, первой ступени вторичного компрессора 187 и второй ступени вторичного компрессора 188. Вторичный боковой поток низкого давления 113B сжимают в первой ступени вторичного компрессора 187, чтобы получить первый вторичный промежуточный поток 113C. Вторичный боковой поток среднего давления 112B сжимают во второй ступени вторичного компрессора 188, чтобы получить второй вторичный промежуточный поток 112C. Первый и второй вторичные промежуточные потоки 112C, 113C (см. ФИГ. 9, не показаны на ФИГ. 8) смешивают в двухпоточном компрессоре 190, чтобы получить вторичный выходящий поток 186B. Обычно, первый вторичный промежуточный поток 113C и второй вторичный промежуточный поток 112C имеют одинаковое давление. В этом варианте воплощения изобретения вторичный выходящий поток 186B смешивают с первичным выходящим потоком 186A, чтобы получить сжатый поток пропана 115 с давлением в диапазоне примерно 2,5-30 бар (0,25-3,0 МПа). Сжатый поток пропана 115 затем охлаждают и конденсируют в конденсаторе 117 из ФИГ. 2.

[00103] В альтернативном варианте воплощения изобретения боковые потоки, отличающиеся от тех, что показаны на Фигурах 5, 6 и 8 можно было бы разделить между первичным и вторичным контурами компрессии. Например, отводимый поток можно было бы выделить из потока 114 и направить в ступень компрессора 187, и отводимый поток из любых других боковых потоков 113, 112, 111 можно было бы направить в ступень компрессора 188. В других вариантах воплощения изобретения первичный и вторичный контуры компрессии могут иметь отдельные теплообменники - конденсаторы. В других вариантах воплощения изобретения вторичный боковой поток низкого давления 113B и вторичный боковой поток среднего давления 112B могут быть получены из другого места в первичном контуре компрессии, например, из смешанного потока среднего давления 181 и смешанного потока высокого давления 183, соответственно. В альтернативных вариантах воплощения изобретения можно использовать несколько двухпоточных компрессоров для сжатия нескольких потоков процесса.

[00104] На ФИГ. 9 схематически показан двухпоточный компрессор 900, а также первая ступень вторичного компрессора 987, вторая ступень вторичного компрессора 988, вторичный боковой поток низкого давления 113B, вторичный боковой поток среднего давления 112B, первый вторичный промежуточный поток 113C, второй вторичный промежуточный поток 112C, и вторичный выходящий поток 186B. Каждая ступень вторичного компрессора 987, 988 содержит один или более импеллеров и обе ступени 987, 988 размещены в одном корпусе 991. В этом варианте воплощения изобретения первая ступень вторичного компрессора 987 содержит три импеллера 901, 902, 903 и связанные с ними верхний и нижний диффузоры 901A и 901B, 902A и 902B, и 903А и 903B, соответственно. Вторая ступень вторичного компрессора 988 содержит два импеллера 904, 905 и связанные с ними верхний и нижний диффузоры 904A и 904B и 905A и 905B, соответственно. Все из этих импеллеров обеих ступеней вторичного компрессора 987, 988 установлены на одном валу 920, который в свою очередь, приводится в движение одним источником энергии (не показан). В других вариантах воплощения изобретения для каждой ступени компрессора можно использовать любое число импеллеров и связанных с ними диффузоров.

[00105] Как отмечено выше, «двухпоточный компрессор» - это компрессор, имеющий по меньшей мере две ступени, находящиеся в одном корпусе и имеющие по меньшей мере два входящих потока и по меньшей мере один выходящий поток. Кроме того, два входящих потока сжимаются отдельно и объединяются на нагнетании с образованием выходящего потока, как показано на примере двухпоточного компрессора 900 на ФИГ. 9. Это приводит к тому, что соответствующие стороны всасывания ступеней вторичного компрессора 987, 988 расположены дальше друг от друга, а стороны нагнетания - ближе одна к другой. Двухпоточные компрессоры могут включать любой известный тип компрессора, например, динамический компрессор или компрессор объемного действия.

[00106] Двухпоточные компрессоры предшествующего уровня техники являются конструктивно симметричными, а два входящих потока идентичны по расходу, давлению и температуре. В результате геометрия и количество импеллеров на обеих ступенях компрессора являются аэродинамически идентичными. Геометрия ступени компрессора включает геометрию импеллера и геометрию диффузора. Геометрия импеллера и геометрия диффузора включают, но не ограничивается этим, количество лопастей, длину лопастей и угол наклона лопасти. Однако, в вариантах воплощения изобретения, показанных на Фигурах 8-9, два входящих потока 112B, 113B, которые могут подаваться при различных давлениях и/или расходах, затем должны быть объединены в один вторичный выходящий поток 186B (имеющий одно давление и расход). Нецелесообразно использовать двухпоточный компрессор предшествующего уровня техники при таких условиях эксплуатации.

[00107] Как схематически показано на Фиг. 9, двухпоточный компрессор 900 является асимметричным, то есть (a) количество импеллеров и/или (б) геометрия импеллеров первой ступени вторичного компрессора 987 отличается от таковых во второй ступени вторичного компрессора 988.

[00108] Преимущество использования варианта воплощения изобретения, описанного на Фигурах 8-9, состоит в том, что он обеспечивает сжатие двух потоков, которые подаются при различных параметрах, таких как расходы, температуры и давления, внутри одного корпуса компрессора для того, чтобы получить два промежуточных (выходящих) потока продукта (на сторонах «нагнетания»). Кроме того, он позволяет смешивать два промежуточных потока продукта на нагнетании двухпоточного компрессора, чтобы получить один поток продукта, что обеспечивает улучшение по сравнению со смешиванием входящих потоков на всасывании компрессора (как показано на Фигурах 6-7). Как объяснялось выше, это обеспечивается компоновкой ступеней 187, 188 компрессора с соответствующими сторонами всасывания 910, 911, которые расположены дальше друг от друга и соответствующими сторонами нагнетания (стороны «сжатия») 912, 913, расположенными ближе друг к другу.

[00109] Смешивание входящих потоков на Фигурах 6-7 требует внутренней смесительной камеры 710 и требует соответствия давлений двух входящих потоков 112B, 113C. Два потока на выходе двухпоточного компрессора 900 являются первым вторичным промежуточным потоком 113C и вторым вторичным промежуточным потоком 112C, которые оба имеют одно и то же давление. Поэтому соответствие давлений не является проблемой. Вариант воплощения изобретения, показанный на Фигурах 8-9, также решает проблему неэффективности процесса смешения и рабочие вопросы, связанные с перемешиванием потоков при разных температурах. Вариант воплощения изобретения, описанный на Фигурах 8-9, исключает необходимость внутренней смесительной камеры 710 на стороне всасывания второй ступени вторичного компрессора 788 и устраняет неэффективность смешения.

[00110] На кривой на ФИГ. 10 пунктирной линией показано примерное относительное увеличение напора в зависимости от относительного объемного расхода входящего потока (оба значения приведены по отношению к фиксированной контрольной точке) для ступени компрессора 116В на ФИГ. 8. Динамические компрессоры, наиболее часто используемые в первичном контуре сжатия, обычно работают при высоком объемном расходе входящего потока и имеют высокую пропускную способность хладагента, что является преимуществом при обслуживании СПГ с базовой нагрузкой. Как показано на ФИГ. 10, динамические компрессоры, такие как ступень компрессора 116B, обычно имеют пологую кривую зависимости напора от расхода. Пологая кривая обычно более предпочтительна, поскольку она позволяет ступени компрессора работать в широком диапазоне расходов и давлений, создавая условия для различных рабочих сценариев, таких как регулирование и изменение температуры окружающей среды.

[00111] Самые высокие и самые низкие расходы, при которых может работать ступень компрессора, определяются здесь как Fmax и Fmin, соответственно. Наибольший и наименьший напор, с которым может работать компрессор, определяется здесь как Hmax и Hmin соответственно. Hmax наблюдается при Fmin и является рабочей точкой помпажа 12. Hmin наблюдается при Fmax и является рабочей точкой «запирания» 14. Отношение Fmax к Fmin определяется как Fratio, а отношение Hmax к Hmin определяется как Hratio. Эти рабочие точки обозначены на графике ФИГ. 10. «Соотношение напор - расход» определяют путем деления Hratio на Fratio. Высокое значение соотношения напор - расход подразумевает крутую кривую напор - расход, а низкое значение соотношения напора - расход подразумевает пологую кривую напор - расход.

[00112] Предпочтительно, работа ступеней компрессора во вторичном контуре компрессии (независимо от того, размещены ли они в одном корпусе компрессора с несколькими ступенями сжатия или в нескольких корпусах компрессора) дает более крутую кривую напор - расход, чем работа первичного контура компрессии. Иллюстративная кривая напор - расход для ступени компрессора 187 на ФИГ. 8 показана штрихпунктирной линией на ФИГ. 10, наряду с точкой помпажа 12' и точкой «запирания» 14'.

[00113] Типичное соотношение напор - расход для ступеней компрессора в первичном контуре компрессии, включая ступень компрессора 116B, находится в диапазоне 50-95%. Соотношение напор - расход для каждой ступени компрессора во вторичном контуре компрессии, предпочтительно, ниже чем (более предпочтительно, составляет 70-95% от значения для первичного контура) соотношение напор-расход для ступени компрессора в первичном контуре компрессии, который находится сразу ниже по потоку от точки, в которой отводимый поток отделяют от его бокового потока. Например, на ФИГ. 8 соотношение напор - расход для ступени компрессора 187 предпочтительно меньше (более предпочтительно, составляет 70-95% от значения для первичного контура) соотношения напор - расход для ступени компрессора 116B.

[00114] Преимуществом более крутой кривой напор - расход для вторичного контура компрессии является то, что в этом случае облегчается работа первичного и вторичного контуров компрессии. Ступени сжатия первичного и вторичного контуров компрессии рассчитаны на разные расходы, но общее отношение давлений обычно одинаковое, чтобы обеспечить одинаковые параметры на выходе. Два контура компрессии не идентичны, и вторичный контур компрессии обычно имеет намного меньшую пропускную способность, чем основной контур компрессии. Например, на установке Ц3СХ, работающей вблизи помпажа, когда температура окружающей среды снижается, приближение к помпажу увеличивается, и требуется уменьшить расход через вторичный контур компрессии. Проектирование ступеней сжатия вторичного контура компрессии с крутой кривой напор - расход позволяет изменять расход по мере необходимости. Таким образом, это усовершенствование решает проблему увеличения пропускной способности основного контура компрессии наиболее эффективным способом. Этот вариант воплощения изобретения приводит к снижению капитальных затрат, уменьшению площади участка и делает конструкцию более гибкой для изменения условий эксплуатации и облегчает управление.

[00115] Во всех обсуждаемых здесь вариантах воплощения изобретения первичный контур компрессии и вторичный контур компрессии могут включать компрессоры любого типа. В альтернативных вариантах воплощения изобретения вторичный контур компрессии может быть параллельным любому количеству ступеней компрессора первичного контура компрессии. В большинстве применений предпочтительно, чтобы вторичный контур компрессии был расположен параллельно с компрессорами или ступенями компрессора первичного контура компрессии, которые работают при более высоком давлении, чем любой из компрессоров или ступеней компрессора, которые не расположены параллельно вторичному контуру компрессии.

[00116] Хотя обсуждаемые здесь варианты воплощения изобретения относятся к компрессору предварительного охлаждения пропана в цикле сжижения Ц3СХ, описанные здесь концепции применимы к любому другому типу хладагента, включая, но не ограничиваясь ими, двухфазные хладагенты, газофазные хладагенты, смешанные хладагенты, хладагенты из чистого компонента (например, азот) и тому подобное. Кроме того, их можно применять к хладагенту, используемому для любых других целей на заводе СПГ, включая предварительное охлаждение, сжижение или переохлаждение. Их можно применять к системе компрессии на установке сжижения природного газа с использованием любого технологического цикла, включая ОСХ, ДСХ, расширительный цикл с азотом, расширительный цикл с метаном, каскадный и любой другой подходящий цикл сжижения. Кроме того, их можно применять как в циклах сжижения с открытым контуром, так и в циклах сжижения с замкнутым контуром.

[00117] Другой иллюстративный вариант воплощения изобретения применим к сценариям, в которых производство СПГ ограничено доступной мощностью привода, например, при высокой производительности или при высокой температуре окружающей среды из-за снижения доступной мощности для приводов газовой турбины. В таких случаях для привода вторичных компрессоров может быть предусмотрен дополнительный привод. Это увеличило бы доступную мощность в системах компрессии и в то же время обеспечило бы удобный способ распределения дополнительной мощности на системы компрессии и повышения пропускной способности на ступенях, где она ограничена. Это особенно выгодно при реализации модифицированной конструкции для увеличения мощности существующей установки СПГ.

[00118] Описанные здесь варианты воплощения изобретения применимы к любой конструкции компрессора, включая любое количество компрессоров, корпусов компрессора, ступеней компрессора, наличие промежуточного или вторичного охлаждения, наличие направляющих лопаток на входе и тому подобное. Кроме того, скорость компрессоров в первичном или вторичном контуре компрессии может изменяться для оптимизации производительности. Вторичный контур компрессии может содержать несколько компрессоров или ступеней компрессоров, расположенных последовательно или параллельно. Кроме того, описанные здесь способы и системы могут быть реализованы как часть новой конструкции установки или в качестве модифицированного оборудования для увеличения пропускной способности существующих установок СПГ.

ПРИМЕР

[00119] Ниже описан пример работы иллюстративного варианта воплощения изобретения. Примерный процесс и данные основаны на моделировании процесса Ц3СХ на установке, которая производит около 6 миллионов метрических тонн в год СПГ. Этот пример, в частности, относится к варианту воплощения изобретения, показанному на ФИГ. 8. Чтобы упростить описание этого примера, использованы элементы и ссылочные позиции, описанные в варианте воплощения изобретения, показанном на ФИГ. 8.

[00120] В этом примере производительность установки ограничена второй и третьей ступенями компрессора 116B и 116C компрессора пропана 116, который является центробежным компрессором, работающим при максимально возможном напоре. Двухпоточный компрессор 900 установлен, как показано на ФИГ. 8. Теплый поток пропана низкого давления 114 входит в первую ступень компрессора 116A при давлении 1,2 бар (18,1 фунт/кв. дюйм; 0,12 МПа), температуре минус 34,2°C (-29,6°F) и расходе хладагента 144207 м3/час (5092606 фут3/час), и выходит, как поток пропана среднего давления 180 при давлении 2,1 бар (30,3 фунт/кв. дюйм; 0,21 МПа), температуре минус 12,7°C (9,2°F). Боковой поток низкого давления 113 при давлении 2,1 бар (30,3 фунт/кв. дюйм; 0,21 МПа), температуре минус 22,4°C (-8,4°F) и расходе 118220 м3/час (4174916 фут3/час) разделяют на первичный боковой поток низкого давления 113A и вторичный боковой поток низкого давления 113B. Расход вторичного бокового потока низкого давления 113B равен 40000 м3/час (1412587 фут3/час). Первичный боковой поток низкого давления 113A смешивают с потоком пропана среднего давления 180, чтобы получить смешанный поток среднего давления 181, который подают во вторую ступень компрессора 116B, чтобы получить поток пропана высокого давления 182 при давлении примерно 3,8 бар (54,5 фунт/кв. дюйм; 0,38 МПа), температуре 6,3°C (43,4°F), и расходе 125855 м3/час (4444515 фут3/час). Боковой поток среднего давления 112 при давлении 3,8 бар (54,5 фунт/кв. дюйм; 0,38 МПа) температуре минус 5,3°C (22,4°F), и расходе 103857 м3/час (3667683 фут3/час) разделяют на первичный боковой поток среднего давления 112A и вторичный боковой поток среднего давления 112B. Расход бокового потока среднего давления 112B составляет 28284 м3/час (998857 фут3/час). Поток пропана высокого давления 182 объединяют с первичным боковым потоком среднего давления 112A, чтобы получить смешанный поток высокого давления 183, который направляют в третью ступень компрессора 116C, чтобы получить поток пропана очень высокого давления 184 при давлении 6,6 бар (95,9 фунт/кв. дюйм; 0,66 МПа) и температуре 26,3°C (79,4°F). Поток пропана очень высокого давления 184 затем объединяют с боковым потоком высокого давления 111 при давлении 6,6 бар (95,9 фунт/кв. дюйм; 0,66 МПа), температуре 13°C (55,5°F), расходе 33459 м3/час (1181598 фут3/час), чтобы получить смешанный поток очень высокого давления 185, который направляют в четвертую ступень компрессора 116D, чтобы получить первичный выходящий поток 186A при давлении 14,3 бар (207 фунт/кв. дюйм; 1,43 МПа), температуре 59,2°C (138,5°F), и расходе 73605 м3/час (2599353 фут3/час).

[00121] Вторичный боковой поток низкого давления 113B и вторичный боковой поток среднего давления 112B направляют в двухпоточный компрессор 900, чтобы получить два сжатых вторичных промежуточных потока 112C, 113C, которые смешивают внутри двухпоточного компрессора, чтобы получить вторичный выходящий поток 186B при давлении 14,3 бар (207 фунт/кв. дюйм; 1,43 МПа) и расходе 15383 м3/час (543242 фут3/час). Вторичный выходящий поток 186B смешивают с первичным выходящим потоком 186A, чтобы получить сжатый поток пропана 115 с давлением 14,3 бар (207 фунт/кв. дюйм; 1,43 МПа), температурой 60°C (140,1°F), и расходом 88954 м3/час (3141374 фут3/час). Сжатый поток пропана 115 затем охлаждают и конденсируют в конденсаторе 117. Общий объем производства установки СПГ увеличился примерно на 10% по сравнению с такой же системой, но без двухпоточного компрессора 900. Следовательно, конфигурация этого примера является успешной для увеличения пропускной способности компрессора пропана и приводит к увеличению производительности и эффективности установки.

[00122] Изобретение описано с точки зрения предпочтительных вариантов и альтернативных вариантов воплощения изобретения. Конечно, различные изменения, модификации и вариации в соответствии с идеями настоящего изобретения могут быть рассмотрены специалистами в данной области без отклонения от предполагаемой концепции и объема. Предполагается, что настоящее изобретение ограничивается только положениями прилагаемой формулы изобретения.

Реферат

Предлагаются система и способ повышения производительности и эффективности процессов сжижения природного газа путем увеличения пропускной способности системы компрессии хладагента. Вторичный контур компрессии, включающий по меньшей мере один двухпоточный компрессор, предлагается установить в параллельном сообщении по потоку флюида с по меньшей мере частью первичного контура компрессии. 3 н. и 17 з.п. ф-лы, 1 табл., 10 ил.

Комментарии