Роторно-вихревая машина - RU2121608C1

Код документа: RU2121608C1

Чертежи

Описание

Изобретение относится к роторно-вихревым машинам и может быть использована в области насосостроения, двигателестроения и компрессоростроения.

Известна роторно-вихревая машина, содержащая статор и ротор, между которыми образована торообразная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды, причем в рабочей камере расположены лопатки и разделитель связанные соответственно со статором и ротором, каждая лопатка содержит переднюю кромку, обращенную к ротору, а разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток (см. авторское свидетельство СССР N 735808 кл. F 01 C 1/30, F 01 C 21/00, 1977 г.).

Недостатком указанной машины является низкая мощность и КПД, обусловленные большими гидравлическими потерями в рабочей камере, и перетечками рабочей среды из участка с высоким давлением в участок с низким давлением по зазорам между лопатками и разделителем и по рабочей камере.

Задачей изобретения является повышение КПД машины за счет уменьшения гидравлических потерь вихреобразного потока рабочей среды в рабочей камере и уменьшения перетечек из участка рабочей камеры с высоким давлением в участок с низким между лопатками и разделителем и по рабочей камере.

Этот технический результат достигается тем, что в роторно-вихревой машине, содержащей статор и ротор, между которыми образована торообразная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды, причем в рабочей камере расположены лопатки и разделитель, связанные соответственно со статором и ротором, каждая лопатка содержит переднюю кромку, обращенную к ротору, а разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток, предлагается угол направления передней кромки лопатки выполнить в пределах 20-70o, а хорду, соединяющую противоположные концы передней кромки, расположить под углом β = 0-26o к меридиональной плоскости, проходящей через центр передней кромки. Угол β = 0-26o характеризует угол установки лопатки.

Расстояние меду центрами передних кромок соседних лопаток предлагается выполнить в пределах (0,36 - 0,67)L, где L - длина хорды, соединяющей противоположные концы передней кромки, высоту подъема центра передней кромки лопатки в рабочей камере выполнить равной (0,45 - 0, 8)L, а расстояние между центрами отсечных кромок разделителя выполнить не менее двух расстояний между центрами передних кромок соседних лопаток.

При сборочном варианте выполнения статора в нем могут быть выполнены прорези, а лопатки выполнены в виде пластин, установленных в прорезях статора.

Расстояние между центрами отсечных кромок разделителя целесообразно выполнить не более четырех расстояний между центрами передних кромок соседних лопаток, что позволит более эффективно использовать длину рабочей камеры для уменьшения перетечек рабочей среды из участка с высоким давлением в участок с низким.

Отсечные кромки разделителя могут быть выполнены конгруэнтно передней кромке лопатки, что одновременно обеспечит максимальное использование длины рабочей камеры и максимальное использование длины передней кромки лопатки для уменьшения перетечек рабочей среды.

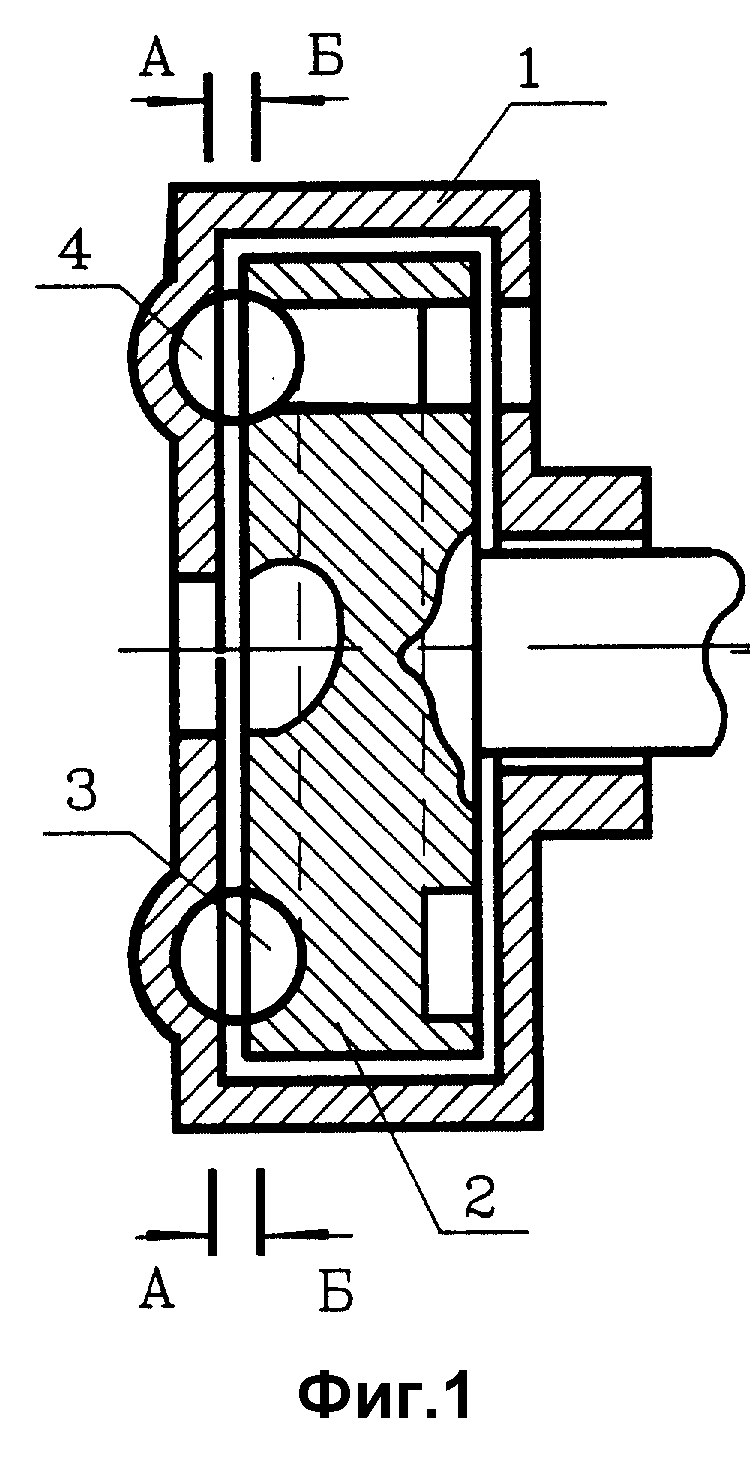

На фиг. 1

представлено меридиональное сечение роторно-вихревой машины,

в которой передние кромки лопаток расположены в одной плоскости;

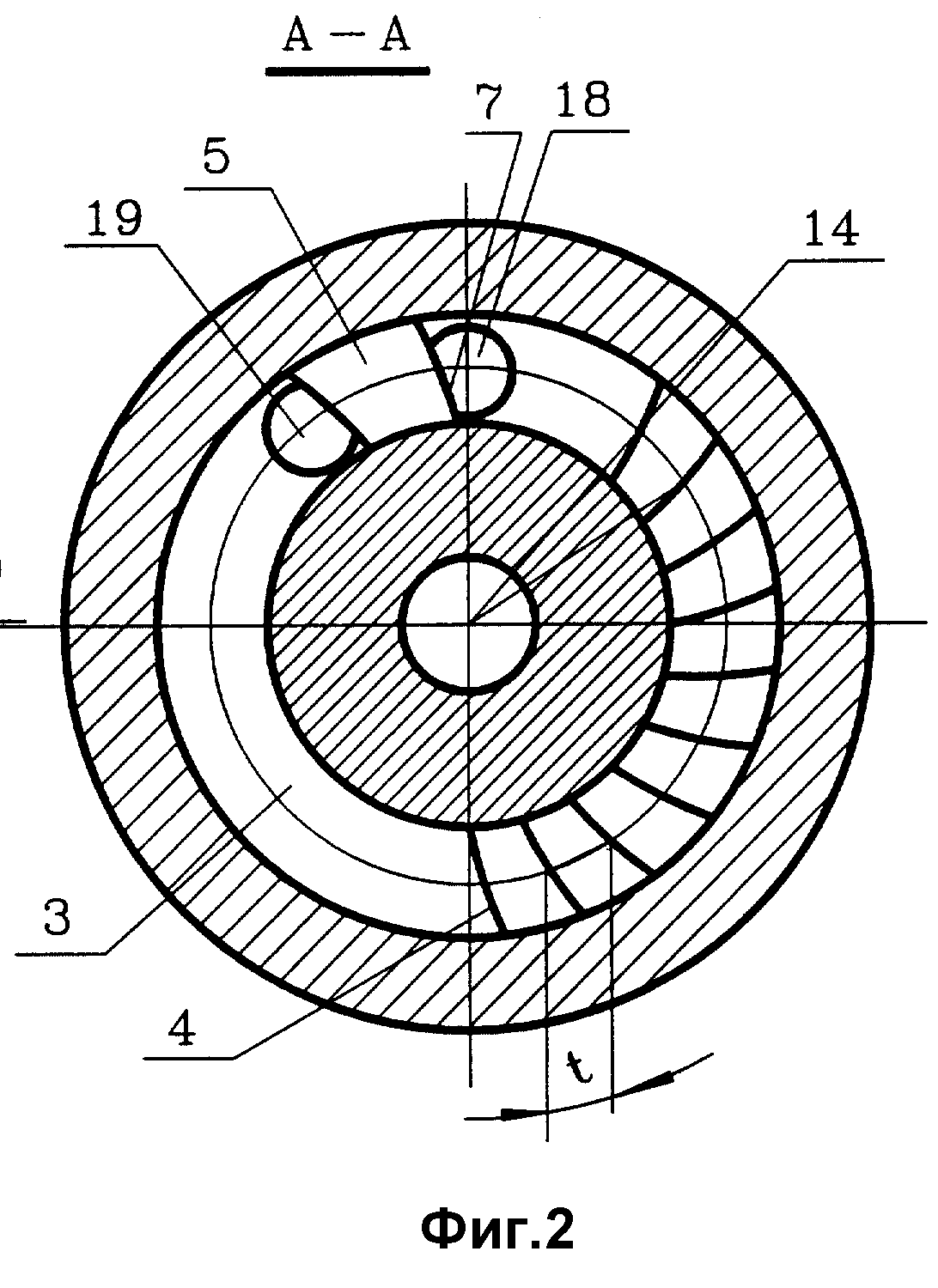

на фиг. 2 - поперечный разрез машины, представленной

на фиг.1,

по плоскости А-А;

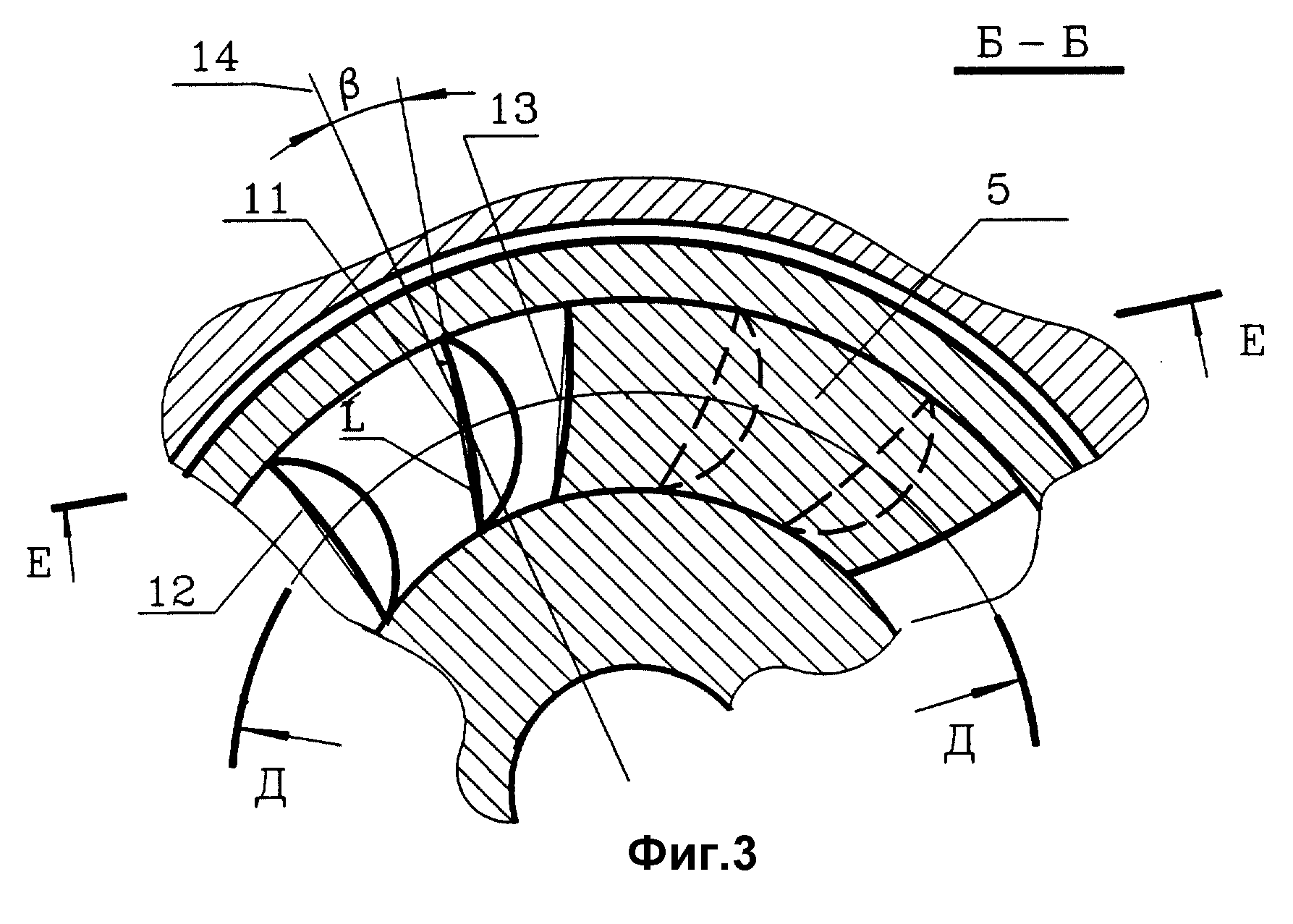

на фиг. 3 - разрез машины,

представленной на фиг. 1, по плоскости Б-Б;

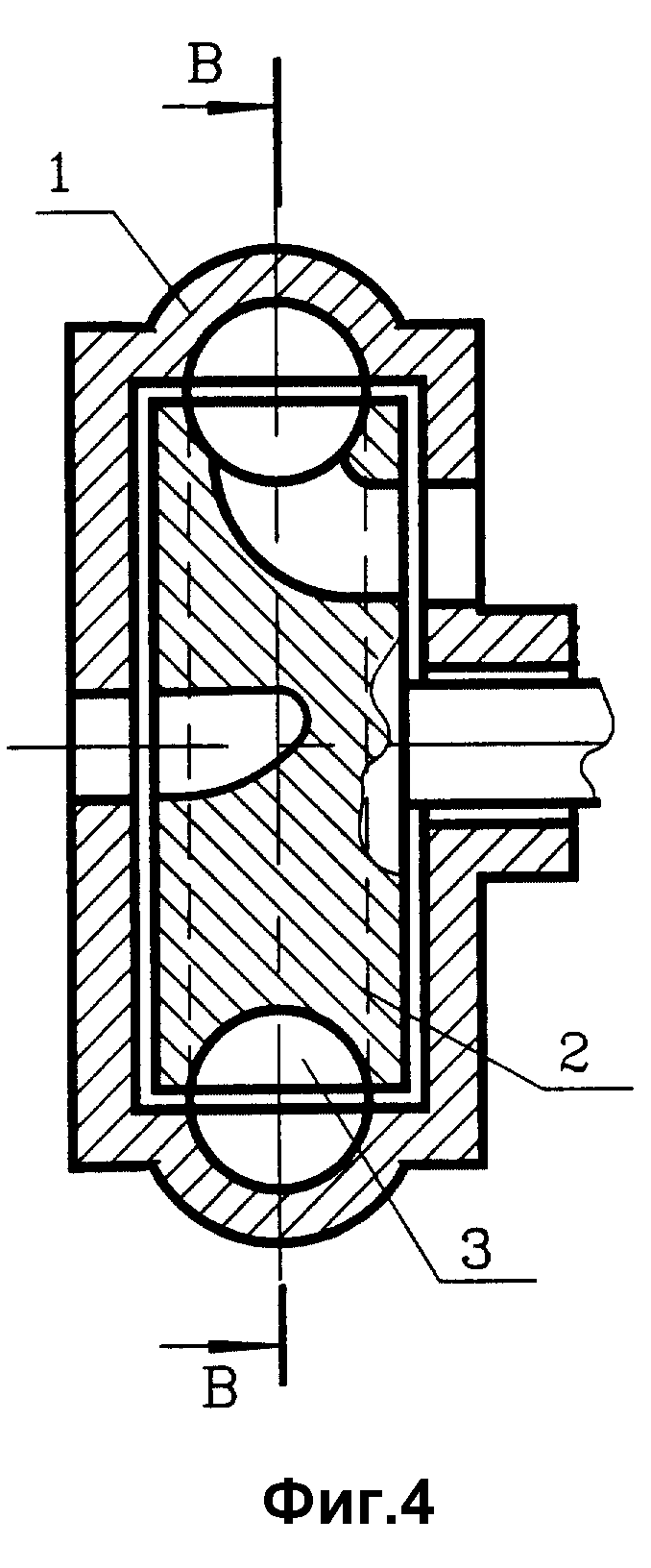

на фиг. 4 представлен меридиональный разрез варианта выполнения роторно-вихревой

машины, в

которой передние кромки лопаток расположены на

цилиндрической поверхности;

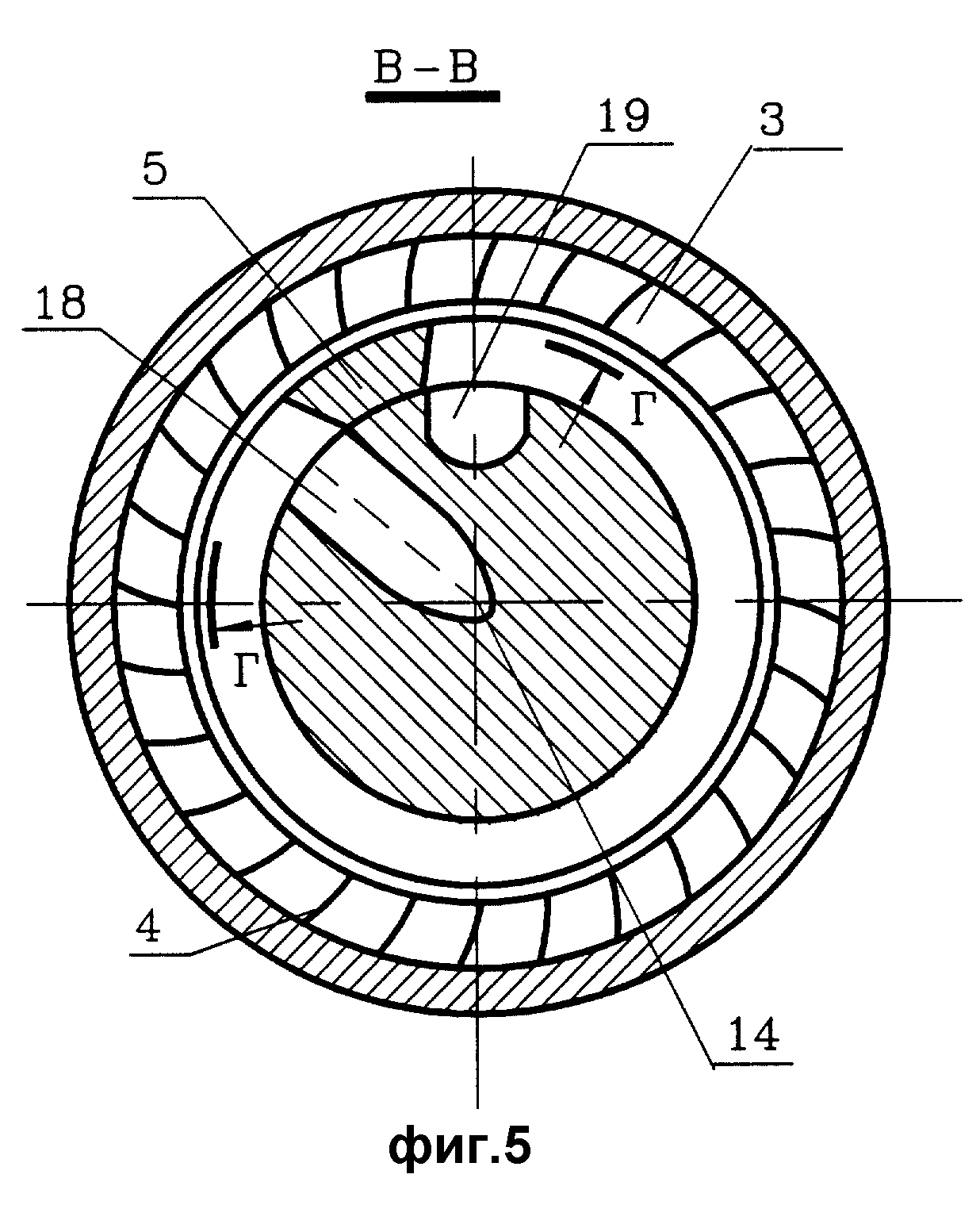

на фиг. 5 - поперечный разрез машины, представленной на фиг. 4, плоскостью В-В;

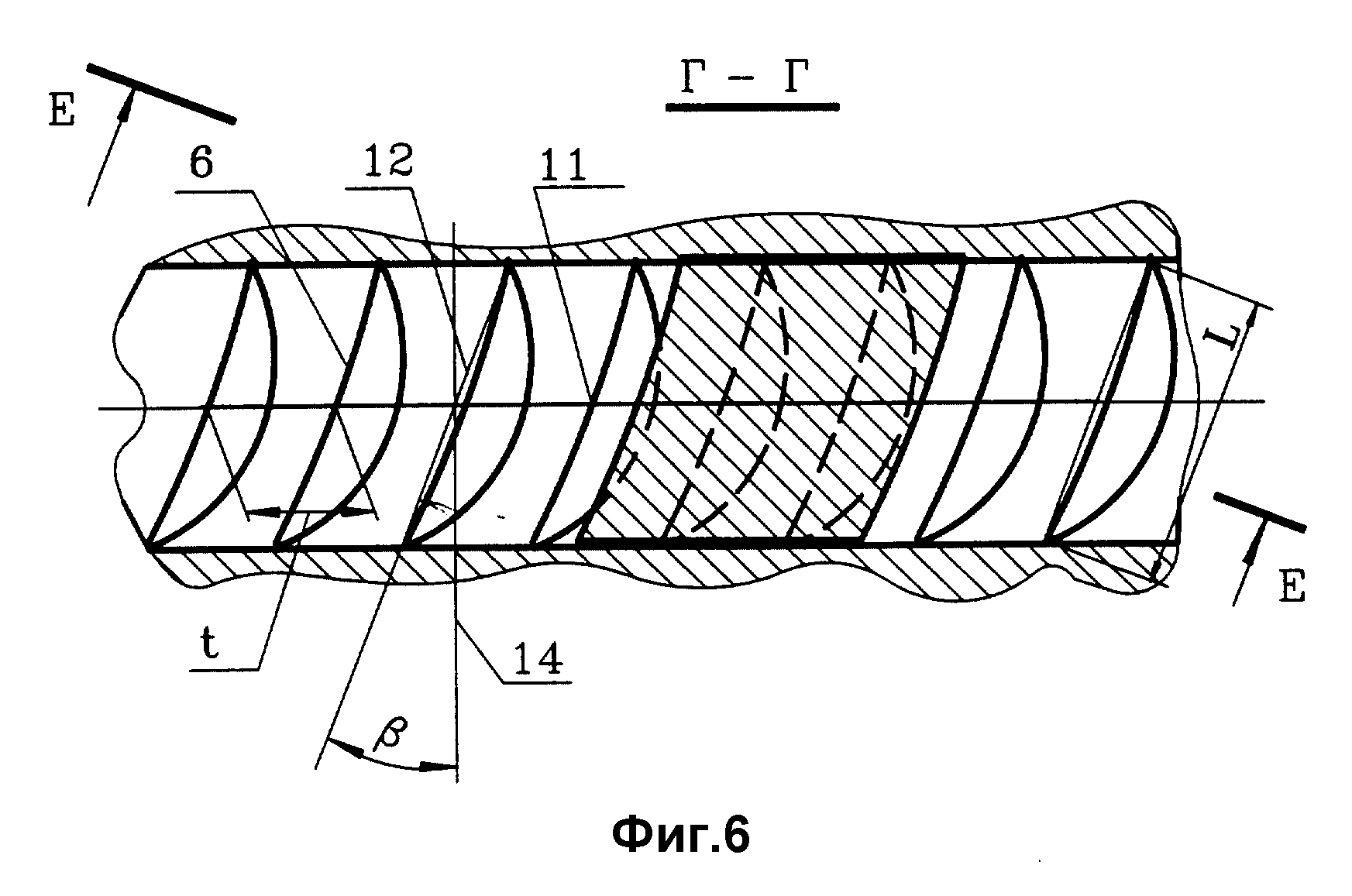

на фиг. 6

- разрез машины,

представленной на фиг. 5, цилиндрической

поверхностью Г-Г;

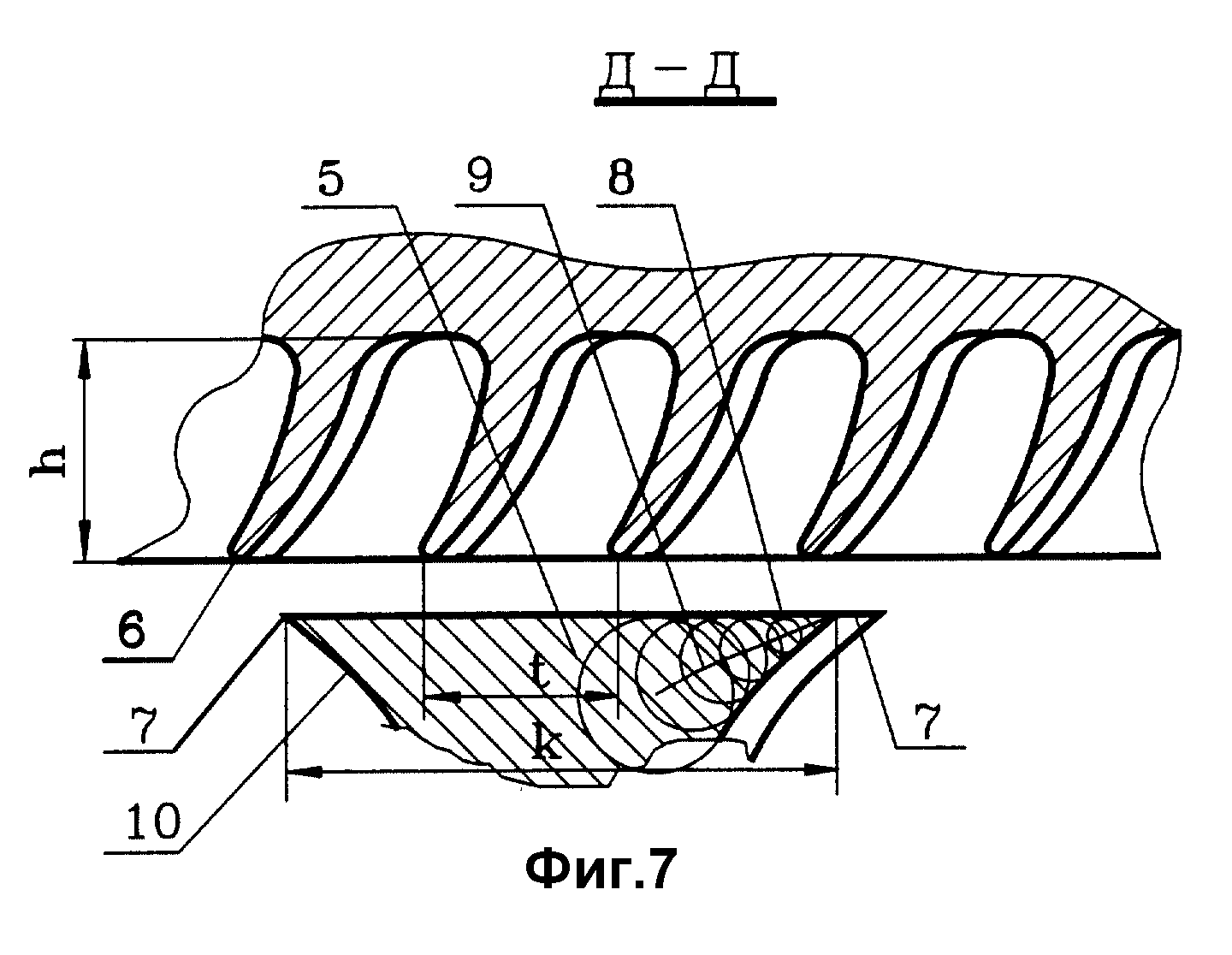

на фиг. 7 - разрез литого варианта выполнения статора машины, представленной на фиг. 1, цилиндрической

поверхностью Д-Д, проходящей

через центры передних кромок лопаток;

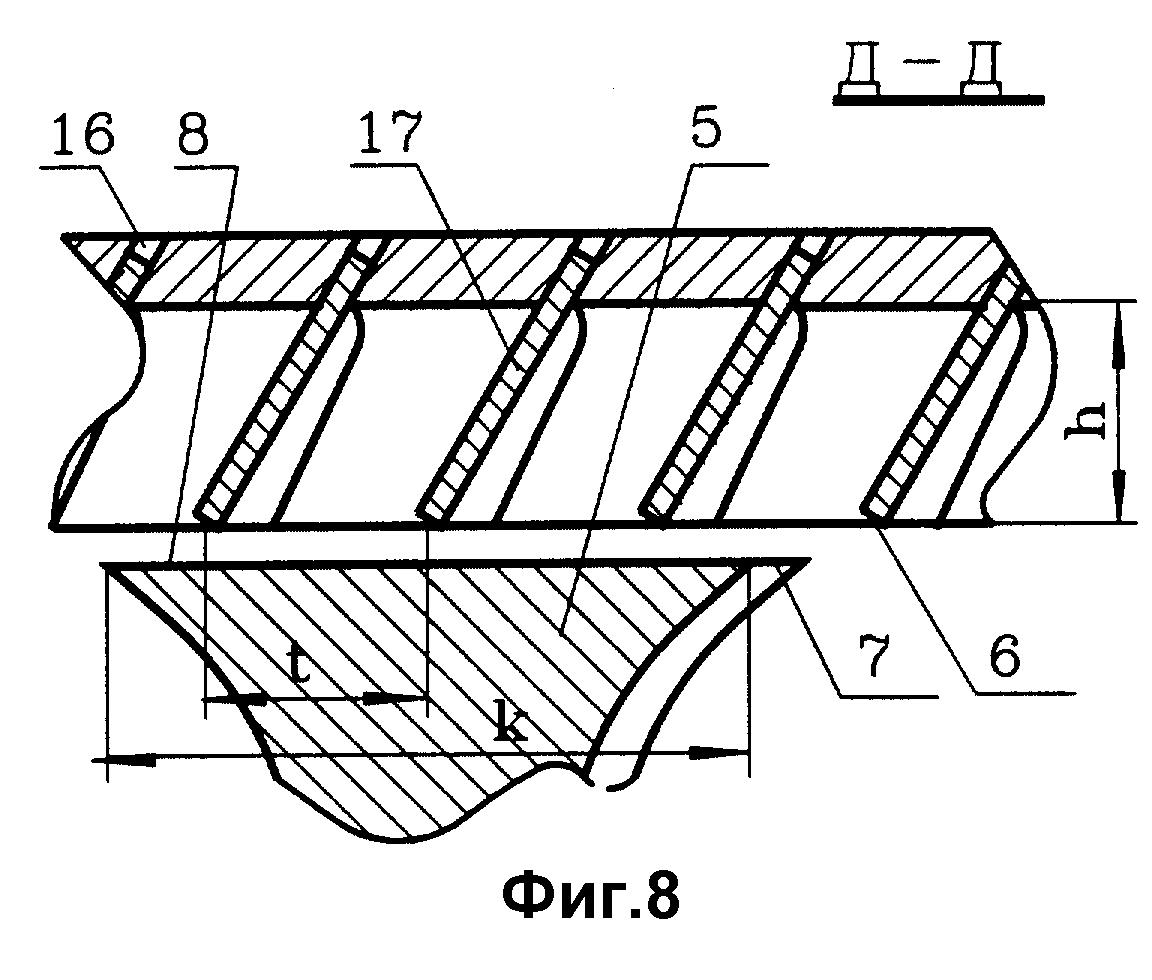

на фиг. 8 - разрез сборочного варианта выполнения статора машины, представленной на фиг.1, цилиндрической поверхностью Д-Д,

проходящей через центры

передних кромок лопаток;

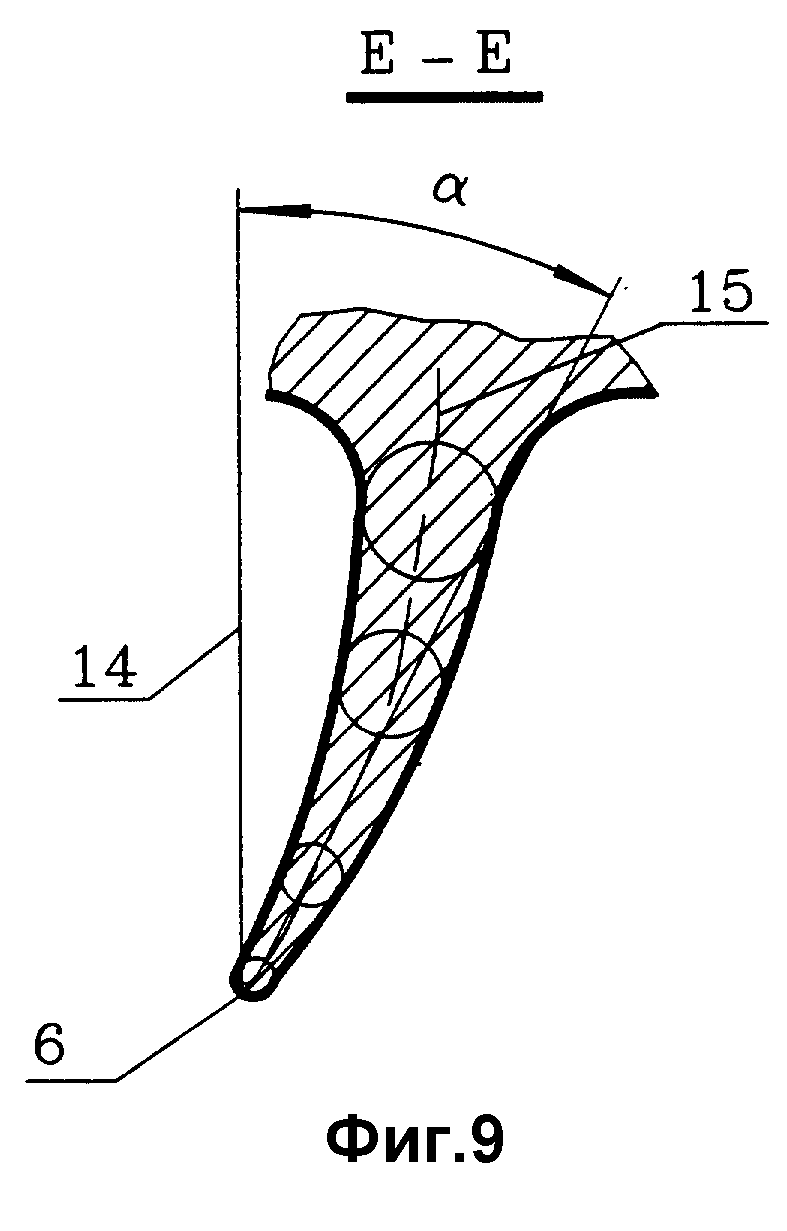

на фиг. 9

- поперечное сечение лопатки, представленной на фиг. 3 и 6, плоскостью Е-Е, проходящей через центр ее передней кромки

перпендикулярно меридиональной

плоскости, и хорде, соединяющей концы передней

кромки.

Роторно-вихревая машина содержит статор 1 и ротор 2, между которыми образована торообразная рабочая камера 3. В рабочей камере 3, расположены лопатки 4 и разделитель 5, связанные соответственно со статором 1 и ротором 2. Каждая лопатка 4 содержит переднюю кромку 6, обращенную к ротору 2 и расположенную на пересечении поверхности лопатки 4 и средней секущей поверхности лопатки 4. Разделитель 5 содержит отсечные кромки 7, ограничивающие участок 8, обращенный к передним кромкам 6 лопаток 4, каждая из которых расположена на пересечении поверхности разделителя 5 и угловой секущей поверхности 9 разделителя 5. Средней секущей поверхностью лопатки 4 и угловой секущей поверхностью 9 разделителя 5 являются поверхности, делящие пополам расстояние соответственно между выпуклым и вогнутым участками поверхности лопатки 4, и поверхность, делящая пополам расстояние между участком 8 поверхности разделителя 5 и боковой поверхностью 10 разделителя 5, отсчитываемое по нормали к этим поверхностям. Среднюю поверхность лопатки 4 и угловую секущую поверхность 9 разделителя 5 можно построить, как геометрическое место центров сфер, вписанных между указанными выше частями поверхности лопатки 4 или разделителя 5. Расстояние t между центрами 11 передних кромок 6 соседних лопаток 4 выполнено в пределах (0,36 - 0, 67) L, где L - длина хорды 12, соединяющей противоположные концы передней кромки 6 (точки пересечения передней кромки 6 лопатки 4 с торообразной поверхностью статора 1). Высота h подъема центра 11 передней кромки 6 лопатки 4 в рабочей камере 3 равна (0,45 - 0,8)L, а расстояние k между центрами 13 отсечных кромок 7 разделителя 5 выполнено не менее 2t и не более 4 t. Направление передней кромки 6 лопатки 4, то есть угол α между меридиональной плоскостью 14 машины, проходящей через центр 11 передней кромки 6, и касательной к средней линии 15 поперечного сечения лопатки 4 в точке пересечения средней линии 15 с передней кромкой 6( в центре 11) выполнено в пределах 20-70oC. Средней линией 15 поперечного сечения, является линия пересечения средней секущей поверхности лопатки 4 и плоскости, проходящей через центр 11 передней кромки 6, перпендикулярно меридиональной плоскости 14 и хорде 12. Хорда 12, соединяющая противоположные концы передней кромки 6, расположена под углом β = = (0-26o) к меридиональной плоскости 14, проходящей через центр 11 передней кромки 6. Угол β характеризует угол установки лопатки.

В статоре 1 можно выполнить прорези 16, а лопатки 4 выполнить в виде пластин 17 и установить их в прорезях 16 статора 1. При этом касательная к средней линии 15 поперечного сечения лопатки 4 и хорда 12, будут параллельны соответственно поверхности лопатки 4 и передней кромке 6. Отсечные кромки 7 разделителя 5 могут быть выполнены конгруэнтно передней кромке 6 лопатки 4, то есть совпадать с ними при наложении.

Для подвода и отвода рабочей среды в камеру 3 в роторе 2 выполнены каналы 18 и 19, расположенные с противоположных сторон разделителя 5.

При работе роторно-вихревой машины в режиме двигателя поток рабочей среды через канал 18 подается в рабочую камеру 3, где под действием торообразных участков поверхности статора 1 и ротора 2 и лопаток 4 приобретает вихреобразный характер, исключающий возможность ее свободного перетекания по рабочей камере 3 в канал 19. В результате разделитель 5 оказывается под действием перепада давлений рабочей среды, и ротор 2 совершает вращательное движение, которое передается на связанный с ним вал машины.

При работе машины в режиме насоса или компрессора при вращении ротора 2, рабочая среда под воздействием на нее разделителя 5, лопаток 4 и торообразных участков поверхностей статора 1 и ротора 2 приобретает вихреобразное движение. Такое движение рабочей среды препятствует ее свободному перетеканию по рабочей камере 3 в направлении вращения ротора 3 от канала 18 к каналу 19. В результате вихреобразный поток рабочей среды под давлением направляется разделителем 5 в канал 19, а через канал 18 в рабочую камеру 3 засасывается новое количество рабочей среды.

Реферат

Изобретение относится к роторно-вихревым машинам и может быть использовано, в насосостроении, двигателестроении и компрессоростроении. Задачей изобретения является повышение КПД машины за счет уменьшения гидравлических потерь вихреобразного потока передней среды в рабочей камере и уменьшения перетечек передней среды из участка рабочей камеры с высоким давлением в участок с низким по зазорам между лопатками и разделителем и по рабочей камере. Роторно-вихревая машина содержит статор и ротор, между которыми образована торообразная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды. В рабочей камере расположены лопатки и разделитель, связанные соответственно со статором и ротором. Каждая лопатка содержит переднюю кромку, обращенную к ротору, а разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток. Угол направления передней кромки лопатки лежит в пределах α = 20 - 70o, а угол установки лопаток равен β = 0 - 26o. 4 з. п. ф-лы, 9 ил.

Комментарии