Способ изготовления оптического устройства со световедущей подложкой - RU2687984C2

Код документа: RU2687984C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к оптическим устройствам со световедущей подложкой и, в частности, к устройствам, содержащим множество отражающих поверхностей, выполненных на светопропускающей подложке, также называемым световедущим элементом.

Изобретение может быть реализовано с преимуществом в большом количестве вариантов передачи изображений, включая переносные DVD-диски, сотовый телефон, мобильный ТВ-приемник, видеоигры, портативные медиапроигрыватели или любые другие мобильные устройства отображения.

УРОВЕНЬ ТЕХНИКИ

Важной областью применения компактных оптических элементов являются видеошлемы (HMD - head-mounted display), где оптический модуль служит в качестве изображающей линзы и индикатора, при этом двумерный источник изображения отображается в бесконечность и отражается в глазах наблюдателя. Источник отображения можно получить непосредственно из пространственного модулятора света (SLM - spatial light modulator), например, такого как электронно-лучевая трубка (CRT - cathode ray tube), жидкокристаллический дисплей (LCD - liquid crystal display), органическая светоизлучающая диодная (OLED - organic light emitting diode) матрица, сканирующий источник или аналогичные устройства, или косвенно посредством промежуточной линзы или волоконно-оптического жгута. Источник отображения содержит матрицу элементов (пикселей), отображаемых в бесконечность с помощью коллимирующей линзы и направляемых в глаз наблюдателя посредством отражающей или частично отражающей поверхности, служащей индикатором в тех областях применения, где требуется непрозрачность или прозрачность для наблюдения, соответственно. Как правило, для этих целей используют обычный оптический модуль со свободным пространством. Однако, по мере того как требуемое поле зрения (FOV - field-of-view) системы возрастает, размеры такого оптического модуля увеличиваются, он становится более тяжелым и громоздким, и, следовательно, его использование даже в устройстве с невысокими характеристиками непрактично. Это основной недостаток всех видов дисплеев, особенно используемых в видеошлемах, где система непременно должна быть как можно легче и компактнее.

Стремление к компактности привело к появлению нескольких различных сложных оптических решений, однако все они, с одной стороны, по-прежнему недостаточно компактны для большинства практических областей применения, а с другой стороны, имеют серьезные недостатки в отношении возможности их производства. Кроме того, поле движения глаз (ЕМВ - eye-motion-box) для оптических углов зрения, предусмотренных этими конструкциями, обычно очень мало и составляет менее 8 мм. Поэтому, характеристики оптической системы очень чувствительны даже к небольшим перемещениям оптической системы относительно глаза наблюдателя и не позволяют обеспечить необходимое движение зрачка для удобного считывания текста с таких дисплеев.

Содержание патентных заявок № WO 01/95027, WO 03/081320, WO 2005/024485, WO 2005/024491, WO 2005/024969, WO 2005/ 124427, WO 2006/013565, WO 2006/085309, WO 2006/085310, WO 2006/087709, WO 2007/054928, WO 2007/093983, WO 2008/023367, WO 2008/129539, WO 2008/149339, WO 2013/175465, IL 232197 и IL 235642 поданных на имя заявителя, включено в настоящий патентный документ посредством ссылок.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение, наряду с другими областями практического применения, облегчает использование очень компактного световедущего оптического элемента (LOE-light-guide optical element) для видеошлемов. Изобретение обеспечивает относительно широкое поле зрения наряду с относительно высокими значениями поля движения глаз. Получаемая в результате оптическая система позволяет воспроизводить изображение высокого качества, также она учитывает значительные перемещения глаза. Оптическая система, предлагаемая в настоящем изобретении, обладает отличительным преимуществом, поскольку она значительно более компактна, чем существующие варианты реализации, еще она может легко интегрироваться в оптические системы, имеющие специализированные конфигурации.

Таким образом, общая цель настоящего изобретения состоит в том, чтобы устранить недостатки известных из предшествующего уровня техники компактных оптических устройств визуализации и предложить другие оптические элементы и системы, обладающие лучшими характеристиками, в соответствии с конкретными требованиями.

Основной физический принцип работы световедущоптического элемента (СОЭ, или, иначе, оптического волновода) заключается в том, что световые волны захватываются внутри подложки посредством полных внутренних отражений от внешних поверхностей световедущего оптического элемента. Кроме того, световые волны, захваченные внутри световедущего оптического элемента, выводятся в глаза зрителя с помощью множества частично отражающих поверхностей. Поэтому для достижения неискаженного изображения хорошего оптического качества важно, с одной стороны, обеспечивать высокое качество внешних и частично отражающих поверхностей, а с другой стороны максимально упростить процесс изготовления световедущоптического волновода (СОЭ).

Таким образом, настоящее изобретение предлагает способ изготовления оптического устройства, содержащего подложку, пропускающую световые волны и имеющую как минимум две основные поверхности и кромки, а также множество частично отражающих поверхностей, поддерживаемых подложкой, причем частично отражающие поверхности параллельны друг другу и не параллельны любой из кромок подложки, причем способ включает в себя следующие этапы: предоставляют как минимум одну прозрачную плоскую пластину и пластины, имеющие частично отражающие поверхности и оптически соединяют плоские пластины для создания уложенной стопкой ступенчатой формы, причем из уложенной стопкой ступенчатой формы отрезают как минимум один отрезок путем резки нескольких пластин, причем сегмент шлифуют и полируют для получения подложки, пропускающей световые волны, а пластины оптически соединяют друг с другом оптическим методом без использования клея.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано в связи с предпочтительными вариантами осуществления со ссылкой на следующие чертежи, выполненные для удобства понимания настоящего изобретения.

Следует подчеркнуть, особенно в отношении подробных фигур, что показанные элементы приведены в качестве примера, исключительно в целях иллюстративного сопровождения предпочтительных вариантов осуществления настоящего изобретения и обеспечения наиболее удобного и легко понятного описания принципов и концептуальных аспектов настоящего изобретения. В связи с этим в описании не предпринимаются попытки показать структурные детали изобретения подробнее, чем это необходимо для фундаментального понимания изобретения. Описание со ссылками на чертежи служит руководством для специалистов в данной области техники и содержит информацию о различных вариантах осуществления настоящего изобретения.

Чертежи.

Фиг. 1 представляет собой вид сбоку образца СОЭ предшествующего уровня техники;

Фиг. 2 представляет собой схему, на которой показаны этапы (а)-(д) способа изготовления решетки частично отражающих поверхностей в соответствии с настоящим изобретением;

Фиг. 3 представляет собой блок-схему, на которой показаны этапы (а)-(в) способа увеличения количества СОЭ, которые могут быть изготовлены из одного среза в соответствии с настоящим изобретением;

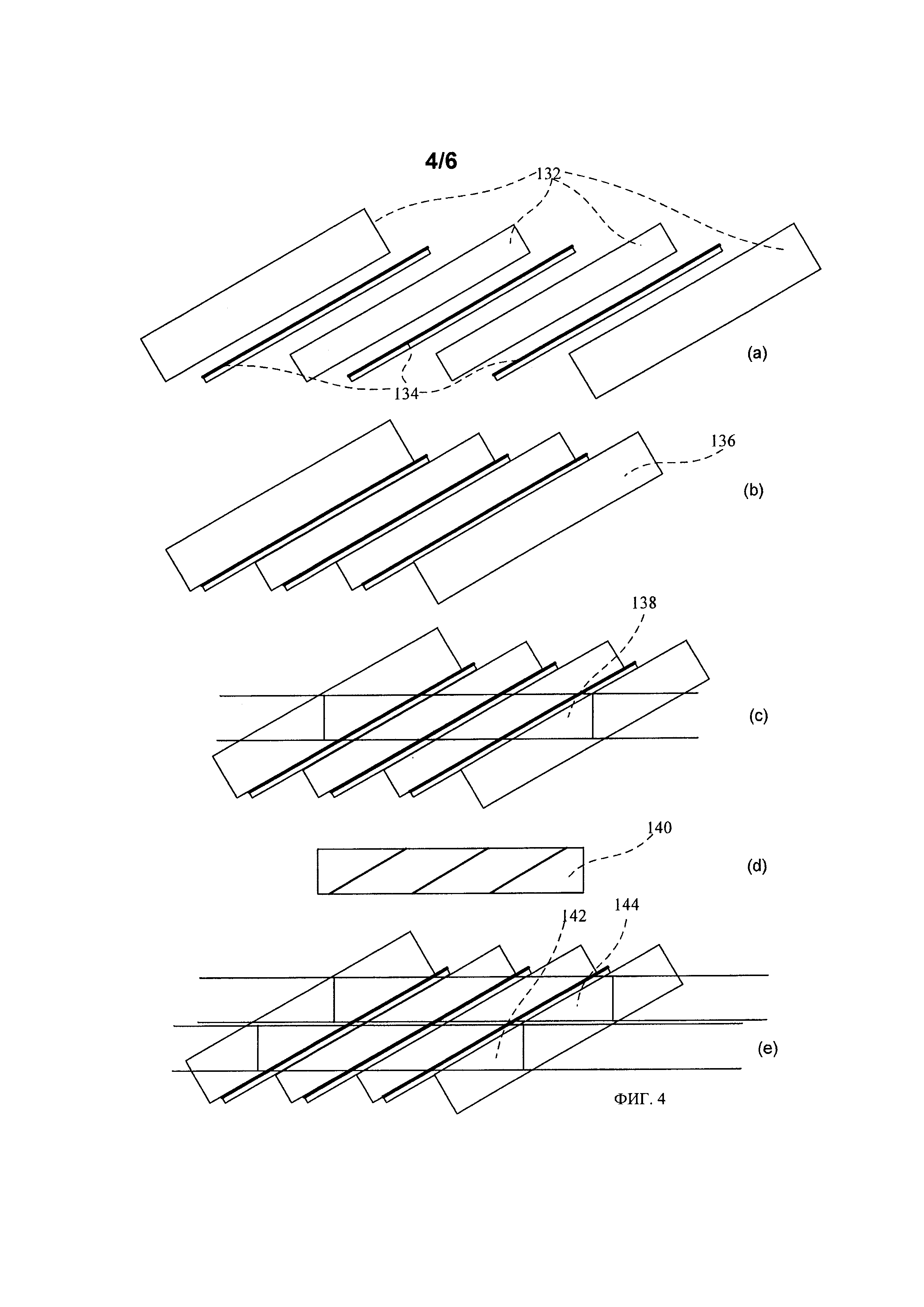

Фиг. 2 представляет собой схему, на которой показаны этапы (а)-(д) варианта осуществления другого способа изготовления решетки частично отражающих поверхностей в соответствии с настоящим изобретением;

Фиг. 5 представляет собой схему, на которой показаны этапы (а) и (б) способа присоединения пустой пластины к кромке СОЭ;

Фиг. 6 представляет собой диапазон оптических лучей, освещающих входное отверстие СОЭ, причем одна из кромок СОЭ установлена под углом, отличающимся от прямого, относительно основных поверхностей в соответствии с настоящим изобретением;

Фиг. 7 представляет собой блок-схему, на которой показана система, передающая входные световые волны из источника отображения на подложку, на которой промежуточная призма присоединена к наклонной кромке СОЭ, в соответствии с настоящим изобретением, а также

Фиг. 8 представляет собой схему, на которой показаны этапы (а)-(в) способа изготовления СОЭ, имеющего наклонную кромку, в соответствии с настоящим изобретением;

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На Фиг. 1 показан вид в разрезе подложки 20 известной из предшествующего уровня техники и соответствующих элементов (далее также называемых световедущим оптическим элементом), используемых в настоящем изобретении. Оптические средства, например, отражающая поверхность 16, освещается коллимированными световыми волнами 18 отображения, излучаемыми источником света (не показан). Отражающая поверхность 16 отражает падающие световые волны от источника таким образом, что световые волны попадают внутрь плоской подложки 20 световедущего оптического элемента за счет полного внутреннего отражения. После нескольких отражений от основных нижней и верхней поверхностей 26, 28 подложки 20, захваченные световые волны достигают матрицы селективных отражающих поверхностей 22, направляющих световые волны из подложки в глаз 24 наблюдателя, имеющий зрачок 25. Здесь входная поверхность световедущего оптического элемента будет рассматриваться как поверхность, через которую входящие световые волны попадают в световедущий оптический элемент, а выходная поверхность световедущего оптического элемента будет рассматриваться как поверхность, через которую захваченные световые волны выходят из световедущего оптического элемента. В случае световедущего оптического элемента, показанного на Фиг. 1, входная и выходная поверхности расположены на нижней поверхности 26. Однако предусмотрены и другие конструкции, где входящие и изображающие световые волны могут располагаться на противоположных сторонах подложки 20 или где световые волны вводят в световедущий оптический элемент через скошенный край подложки.

Как показано на Фиг. 1, световые волны захватываются внутри подложки посредством полного внутреннего отражения от двух основных поверхностей 26 и 28 подложки 20. Для поддержания исходного направления связанных световых волн и во избежание возникновения двойных изображений крайне важно, чтобы основные поверхности 26 и 28 были в высокой степени параллельны друг другу. Кроме того, световые волны, попадающие внутрь СОЭ, выводятся в глаза зрителя с помощью множества частично отражающих поверхностей 22. Это еще одна причина, по которой параллельность этих поверхностей должна быть как можно выше. Кроме того, для достижения неискаженного изображения хорошего оптического качества и во избежание рассеяния и оптического шума важно обеспечить высокое качество внешних и частично отражающих поверхностей подложки. С другой стороны, не менее важно максимально упростить процесс изготовления СОЭ.

Возможный способ изготовления СОЭ показан на Фиг. 2 (а) Множество прозрачных плоских пластин 102, покрытых указанными частично отражающими покрытиями 103 и плоской пластиной 104 без покрытия, оптически соединены друг с другом для образования уложенной стопкой формы 106, см. этап (б). Затем сегмент 108, этап (в), отрезают от уложенной стопкой формы путем резки, шлифовки и полировки для создания желаемого СОЭ 110 (г). Несколько элементов СОЭ 112 и 114 могут быть отрезаны от уложенной стопкой формы, как показано на этапы (д). Количество элементов СОЭ, которые могут быть отрезаны от стопки, может быть увеличено за счет укладки пластин в стопку ступенечками.

Другой способ увеличения количества конечных элементов показан на Фиг. 3А-3В. Вид сверху отрезанного СОЭ 108 показан на Фиг. 3(a). Затем срез разрезают вдоль линий 120 и 122 для формирования трех аналогичных вспомогательных сегментов Фиг. 3(б). Указанные отрезанные сегменты затем обрабатывают путем резки, шлифовки и полировки для создания трех аналогичных СОЭ 126, см. Фиг. 3(в).

Альтернативный способ изготовления СОЭ показан на Фиг. 4(а)-4(д). Вместо покрытия выбранных частично отражающих покрытий на поверхностях пустых пластин 132 отражающие поверхности подготавливают на множестве тонких пластин 134. В дополнение к тонкопленочному диэлектрическому покрытию отражающий механизм может быть анизотропным чувствительным к поляризации отражением, например, от множества проволочных сеток или DBEF-пленок. На Фиг. 4(a) показаны пустые пластины 132 и пластины 134 с отражающими поверхностями, поочередно оптически соединенные друг с другом для создания уложенной стопкой формы 136, см. Фиг. 4(б). Сегмент 138 Фиг. 4(в) затем отрезают от уложенной стопкой формы путем резки, шлифовки и полировки для создания желаемого СОЭ 140, как показано на Фиг. 4(г) Несколько элементов 142 и 144, показанных на Фиг. 4(д), могут быть отрезаны от уложенной стопкой формы.

Во многих вариантах применения, по оптическим и механическим соображениям, требуется добавить пустую плоскую пластину на основные поверхности СОЕ. На Фиг. 5 показан способ, применимый к каждому из способов изготовления, описанных со ссылкой на Фиг. 2 и 4(а)-4(д), на которых пустая пластина 146 Фиг. 5(a) оптически присоединена к одной из основных поверхностей подложки 110 для формирования СОЭ 150, см. Фиг. 5(б), с соответствующими активными отверстиями для всех отражающих поверхностей. Существуют варианты применения, в которых требуется, чтобы СОЭ 110 имел клиновидную структуру, а именно, чтобы поверхности 151 и 152 не были параллельными. В этом случае строго необходимо, чтобы две внешние основные поверхности 154 и 155 конечного СОЭ 150 были параллельны друг другу.

В варианте осуществления, показанном на Фиг. 1, световые волны выводят в СОЭ через основную поверхность 26. Однако существуют конфигурации, в которых предпочтительно, чтобы свет был выведен в СОЭ через скошенный край СОЭ. На Фиг. 6 показан альтернативный способ вывода световых волн в подложке через одну из ее кромок. В этом случае подложка 20, пропускающая световые волны, имеет две основные параллельные поверхности и кромки, причем как минимум одна кромка 160 установлена под наклонным углом относительно основных поверхностей. Обычно входящие коллимированные световые волны, связанные непосредственно с воздухом, или, в качестве альтернативы, коллимирующий модуль (не показан) может быть оптически присоединен к СОЭ. В результате предпочтительно соединить центральную волну 162, расположенную под прямым углом к наклонной поверхности 162, чтобы свести к минимуму хроматические аберрации. Из различных оптических соображений, подробно описанных в заявке на патент Израиля №235642, это требование не может быть выполнено путем вывода света непосредственно через поверхность 160.

Способ решения этой задачи показан на Фиг. 7. Между коллимирующим модулем (не показан) и наклонной кромкой 160 подложки вставлена промежуточная призма 164, одна из поверхностей 166 которой расположена рядом с указанной наклонной кромкой 160. В большинстве случаев показатель преломления промежуточной призмы должен быть аналогичен показателю преломления СОЭ. Тем не менее, бывают случаи, когда для компенсации хроматических аберраций в системе можно выбрать другой показатель преломления призмы. Как описано выше, входящие коллимированные световые волны связаны непосредственно с воздухом или, в качестве альтернативы, коллимирующий модуль (не показан) может быть присоединен к промежуточной призме 164. Во многих случаях показатель преломления коллимирующего модуля существенно отличается от показателя преломления СОЭ и, соответственно, отличается от показателя преломления призмы. Поэтому, чтобы минимизировать хроматические аберрации, входная поверхность 168 призмы 164 должна быть ориентирована, по существу, перпендикулярно по отношению к центральной волне 162 (Фиг. 6).

Способ изготовления указанного СОЭ с наклонной кромкой показан на Фиг. 8. В этом случае одну из боковых кромок ненаклонного СОЭ 110, изготовленного в соответствии с процедурами, описанными со ссылками на Фиг. 2 и 4 (а), разрезают для создания требуемой наклонной кромки 160(б), после чего новую поверхность обрабатывают путем шлифовки и полировки для достижения требуемого оптического качества. В случае когда тонкий слой 172 оптически присоединен к верхней поверхности 28 в соответствии с процедурой, показанной на Фиг. 5, конечный СОЭ 174 принимает форму, показанную на Фиг. 8(в).

Очевидным способом установки оптического соединения между различными оптическими элементами на Фиг. 2, 4(а)-4(д), 5(a) и (б) и 7 является нанесение оптического клея между пластинами. Однако этот метод имеет некоторые серьезные недостатки. Прежде всего, как описано выше со ссылкой на Фиг. 1, частично отражающие поверхности 22 должны быть в высокой степени параллельны друг другу. Это может быть достигнуто за счет обеспечения такой же высокой степени параллельности внешних поверхностей покрытых пластин 102 (Фиг. 2а). Однако скрепляющий слой между прикрепленными пластинами может иметь некоторую степень клина, которая создаст конечный угол между двумя соседними покрытыми поверхностями. Этот нежелательный эффект можно свести к минимуму, собирая прикрепленные пластины во время процедуры скрепления и тем самым гарантируя, что толщина каждого скрепляющего слоя не превышает нескольких микрон. Однако даже при этой процедуре скрепленный СОЭ не защищен от других недостатков. Линии скрепления, расположенные на пересечениях между скрепленными и внешними поверхностями, обычно вызывают рассеяние и дифракционные эффекты, которые ухудшают оптическое качество изображения. Это явление еще более очевидно для линии 176 скрепления, расположенной на наклонной кромке 160, где все световые волны пересекаются при соединении с СОЭ. Кроме того, после процедуры скрепления невозможно увеличить температуру СОЭ на 60-70 градусов по Цельсию. Это не позволяет, например, наносить покрытие на СОЭ испарением. Следовательно, когда требуются просветляющие покрытия, необходимо выполнить специальную процедуру холодного покрытия, которая намного сложнее и ограничена в возможностях по сравнению с обычной процедурой нанесения покрытия испарением. Кроме того, показатель преломления клея, расположенного между скрепленными пластинами, должен быть очень близок к показателю пластин, чтобы избежать нежелательных отражений. Поскольку изменение индекса преломления существующего оптического клея очень ограничено, особенно для относительно высоких показателей, число оптических стеклянных материалов, которые могут быть использованы для изготовления СОЭ, также очень ограничено.

Из вышеприведенного описания будет ясно, что процессы оптического соединения следует использовать для соединения оптических элементов без применения оптических клеящих веществ. Одним из вариантов реализации процедуры без клеящих веществ является процесс анодного связывания. Анодное связывание представляет собой метод герметичного и постоянного соединения стекла со стеклом без использования клеящих веществ. При этом используют тонкую пленку кремния или кремнезема в качестве промежуточного слоя, который наносят на стеклянную подложку путем распыления или электронно-лучевого напыления напыления. Стеклянные пластины спрессовывают вместе и нагревают до температуры (обычно в диапазоне 300-500 градусов по Цельсию в зависимости от типа стекла), при которой ионы щелочных металлов в стекле становятся подвижными. Компоненты вступают в контакт и на них накладывается высокое напряжение. Это приводит к тому, что щелочные катионы мигрируют с поверхности соприкосновения, что приводит к формированию обедненного слоя с высокой напряженностью электрического поля. Полученное электростатическое притяжение вводит кремний и стекло в тесный контакт. Дальнейший поток анионов кислорода от стекла к кремнезему приводит к анодной реакции на поверхности соприкосновения, и в результате стекло становится связанным с слоем кремнезема постоянной химической связью. Типичная прочность соединения составляет от 10 до 20 МПа в соответствии с результатом испытаний на растяжение, превышающим прочность стекла на разрыв. Время склейки варьируется от нескольких минут до нескольких часов: в зависимости от области склеивания, типа стекла, толщины стекла и других характеристик. Процедуру анодного связывания можно повторять и, следовательно, использовать в итерационном методе для создания стопки стеклянных пластин, как показано на Фиг. 2 и 4(а)-4(д).

Поскольку часть оптически соединенных поверхностей покрыта частично отражающими покрытиями, важно убедиться, что отражающие свойства частично отражающих поверхностей не будут повреждены во время процедуры анодного связывания. Это можно сделать, например, путем правильной конструкции внешнего слоя тонкопленочного покрытия и сохранения соответствующего уровня отражательных свойств покрытия после процесса анодной склеивания, который может изменить конечную толщину указанного слоя.

В дополнение к решению проблем описанного выше процесса склеивания предлагаемый процесс соединения обеспечивает химическое упрочнение внешних поверхностей СОЭ и, следовательно, обеспечивает устойчивость к царапинам и повышает твердость элемента (как в стекле gorilla glass). Химически упрочненное стекло представляет собой тип стекла, прочность которого повышена в результате химического процесса после производства. При повреждении стекло разбивается на длинные острые осколки аналогично термополированному стеклу. По этой причине этот тип стекла не считается безопасным и требует ламинирования при использовании в качестве безопасного. Однако химически упрочненное стекло, как правило, в шесть-восемь раз превышает прочность термополированного стекла. Стекло химически упрочняется в процессе чистовой обработки. Стекло погружают в ванну, содержащую калиевую соль (обычно нитрат калия) при температуре 300°С. В результате ионы натрия на поверхности стекла замещаются ионами калия из раствора ванны. Указанные ионы калия больше, чем ионы натрия, и поэтому вклиниваются в промежутки, оставленные ионами натрия меньшего размера во время миграции в раствор нитрата калия. Описанная замена ионов приводит к тому, что поверхность стекла переходит в состоянии сжатия, а центральная зона компенсирует напряжение. Поверхностное сжатие химически упрочненного стекла может достигать 690 МПа. Существует также более продвинутый двухэтапный процесс изготовления химически упрочненного стекла, в котором стеклянное изделие сначала погружают в ванну с нитратом натрия при температуре 450°С для обогащения поверхности ионами натрия. В результате на стекле остается больше ионов натрия для погружения в нитрат калия и замены ионов калия. Таким образом, использование ванны с нитратом натрия увеличивает эффективность сжатия поверхности в готовом изделии. Прочность стекла, полученного в результате химического упрочнения, аналогична прочности закаленного стекла. Тем не менее, в этом процессе не используют экстремальные колебания температуры, и поэтому химически упрочненное стекло имеет мало или совсем никаких сгибов, искривлений, оптических искажений и деформаций. В этом заключается отличие от закаленного стекла, в котором тонкие кусочки могут значительно искривляться. СОЭ, изготовленный способом анодного связывания и упрочненный процедурой химической защиты, имеет гораздо лучшие оптические и механические свойства, чем СОЭ, изготовленный с использованием процессов предшествующего уровня техники.

Реферат

Изобретение относится к оптическим устройствам со световедущей подложкой. Оптическое устройство содержит подложку, пропускающую световые волны и имеющую как минимум две основные поверхности и кромки, а также множество частично отражающих поверхностей, поддерживаемых подложкой, причем частично отражающие поверхности параллельны друг другу и не параллельны любому из кромок подложки. Согласно способу, обеспечивают как минимум одну прозрачную плоскую пластину и пластины, имеющие частично отражающие поверхности и оптически соединяющие плоские пластины для создания уложенной стопкой ступенчатой формы. Из уложенной стопкой ступенчатой формы как минимум один сегмент отрезают путем резки нескольких пластин, сегмент шлифуют и полируют для получения подложки, пропускающей световые волны. Пластины оптически соединяют друг с другом оптическим методом без использования клея. Технический результат – уменьшение габаритов, повышение качества изображения. 18 з.п. ф-лы, 8 ил.

Комментарии