Турбокомпрессор - RU2255271C2

Код документа: RU2255271C2

Чертежи

Описание

Настоящее изобретение относится к турбокомпрессору и, в частности к турбокомпрессору, позволяющему свести к минимуму деформацию деталей конструкции, происходящую в процессе сварки и после сварки, а также упростить его изготовление и сборку.

Обычно машина с холодильным циклом включает в себя компрессор, предназначенный для сжатия рабочего тела, такого как хладагент, для сжатия и придания ему высокой температуры; конденсатор, предназначенный для высвобождения внутренней скрытой теплоты при одновременном переходе сжатого в компрессоре до высокого давления и имеющего высокую температуру рабочего тела в жидкую фазу; расширитель, предназначенный для понижения давления рабочего тела, превращенного в конденсаторе в жидкую фазу; испаритель, предназначенный для поглощения наружного тепла при испарении находящегося в жидкой фазе рабочего тела, расширившегося в расширителе; причем каждая деталь конструкции соединяется соединительной трубой.

Как описано выше, машину с холодильным циклом устанавливают на холодильнике или кондиционере с целью сохранения пищевых продуктов в свежем состоянии за счет применения холодного воздуха, генерируемого вокруг испарителя, или с целью сохранения в помещении комфортной обстановки за счет применения холодного или горячего воздуха, генерируемого вокруг испарителя или конденсатора.

В то же время компрессор содержит блок выработки энергии, предназначенный для выработки энергии, и компрессорный блок, предназначенный для сжатия газа в соответствии с движущей силой, передающейся от блока выработки энергии. Компрессоры делятся на ротационные компрессоры, поршневые компрессоры, спиральные компрессоры и т.д., в зависимости от способа сжатия газа в компрессорном блоке.

Если показывать более подробно, то в роторном компрессоре вращающийся вал приводится во вращение вращающей движущей силой от моторного блока, причем эксцентричная часть вращающегося вала вращается, находясь в линейном контакте с внутренней поверхностью цилиндра, и соответственно сжатие газа происходит при изменении внутреннего объема цилиндра.

Поршневой компрессор сжимает газ путем преобразования вращающей движущей силы от моторного блока в возвратно-поступательное движение поршня с помощью коленчатого вала и шатуна и выполнения возвратно-поступательного движения поршня внутри цилиндра.

Кроме того, спиральный компрессор сжимает газ посредством вращающей движущей силы от моторного блока, приводящей во вращение вращающуюся спираль, взаимодействующую с неподвижной спиралью, и изменяющей объем полости сжатия, образуемой оболочкой неподвижной спирали и оболочкой вращающейся спирали.

Однако поскольку роторный компрессор, поршневой компрессор и спиральный компрессор поглощают газ, сжимают его и выдают его путем периодического изменения объема, сжатый газ невозможно выдавать непрерывно и, кроме того, в связи с периодическим выпуском сжатого газа имеют место вибрация и шум устройства.

В отличие от этого для объемного кондиционирования воздуха в зданиях, фабрично-заводских цехах, на кораблях и т.п. до настоящего времени применяют турбокомпрессоры, обладающие преимуществами в отношении вибрации и шума, соответственно возможен выпуск только небольшого количества агрегатов, сделанных на заказ из-за их объема и размеров.

Однако существует предел для массового производства малого турбокомпрессора с конструкцией и способом изготовления, характерных для обычных объемных турбокомпрессоров.

Задачей настоящего изобретения является создание турбокомпрессора, обеспечивающего удобство изготовления и сборки деталей.

Для того чтобы решить эту задачу, настоящее изобретение предлагает турбокомпрессор, содержащий герметичный контейнер с внутренней полостью и отдельными входными отверстиями с обеих сторон, первое гнездо подшипника и второе гнездо подшипника, установленные с левой и правой стороны внутри внутренней полости герметичного контейнера через определенный интервал и имеющие каждое сквозное отверстие в центральной части, приводной двигатель, установленный между первым гнездом подшипника и вторым гнездом подшипника, приводной вал, объединенный с двигателем, оба конца которого по отдельности пропущены через сквозные отверстия первого гнезда подшипника и второго гнезда подшипника, уплотнительный элемент, который должен вставляться с помощью приводного вала и неподвижно соединен с первым гнездом подшипника, радиальное опорное средство, раздельно вставленное между приводным валом и первым гнездом подшипника и между приводным валом и вторым гнездом подшипника, первое рабочее колесо, неподвижно соединенное с концом приводного вала, и второе рабочее колесо, неподвижно соединенное с другим концом приводного вала, первый диффузорный элемент, неподвижно соединенный с уплотнительным элементом путем размещения по внешней окружности первого рабочего колеса, второй диффузорный элемент, неподвижно соединенный со вторым гнездом подшипника путем размещения по наружной окружности второго рабочего колеса, соединительную трубу для соединения входных отверстий и осевого опорного средства, установленного между стороной приводного вала и стороной уплотнительного элемента.

Краткое описание чертежей

На фиг.1 показано изображение в поперечном разрезе турбокомпрессора согласно настоящему изобретению;

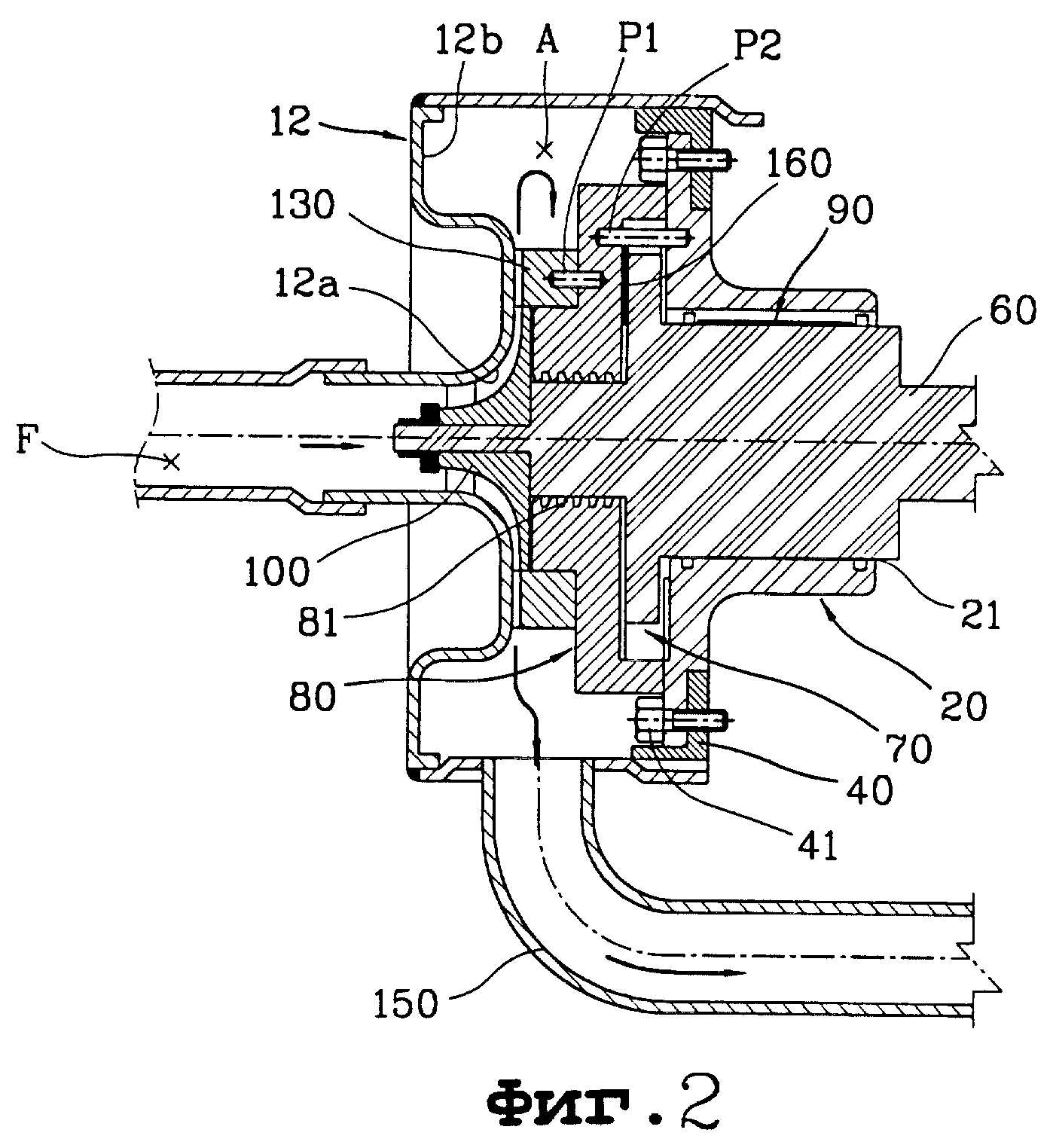

на фиг.2 показано изображение в поперечном разрезе, иллюстрирующее в увеличенном масштабе первое рабочее колесо и первую компрессорную часть, образующие турбокомпрессор, являющийся предметом настоящего изобретения;

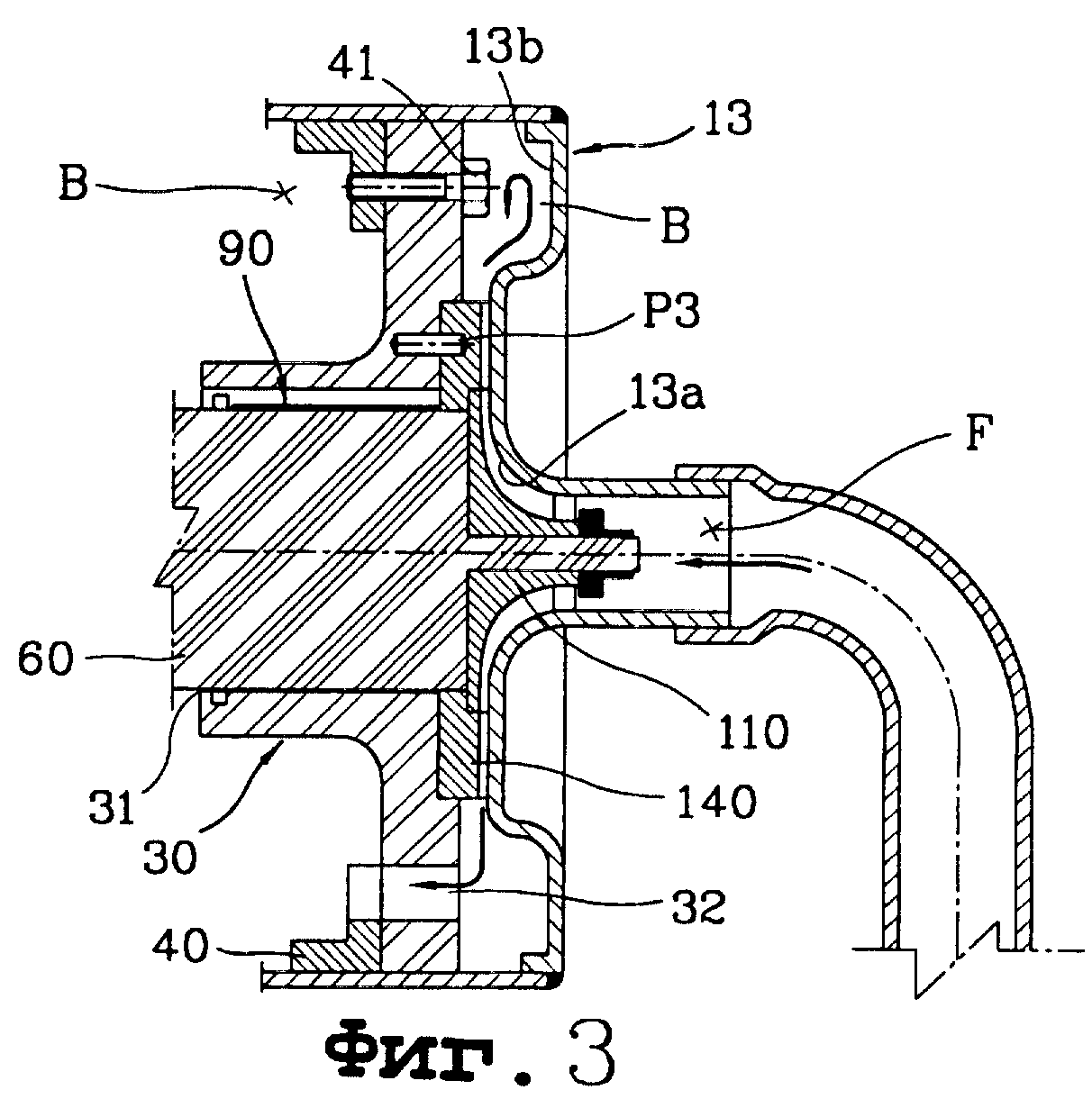

на фиг.3 показано изображение в поперечном разрезе, иллюстрирующее в увеличенном масштабе второе рабочее колесо и вторую компрессорную часть, образующие турбокомпрессор, являющийся предметом настоящего изобретения;

на фиг.4 показано изображение спереди, иллюстрирующее радиальное опорное средство, образующее турбокомпрессор, являющийся предметом настоящего изобретения;

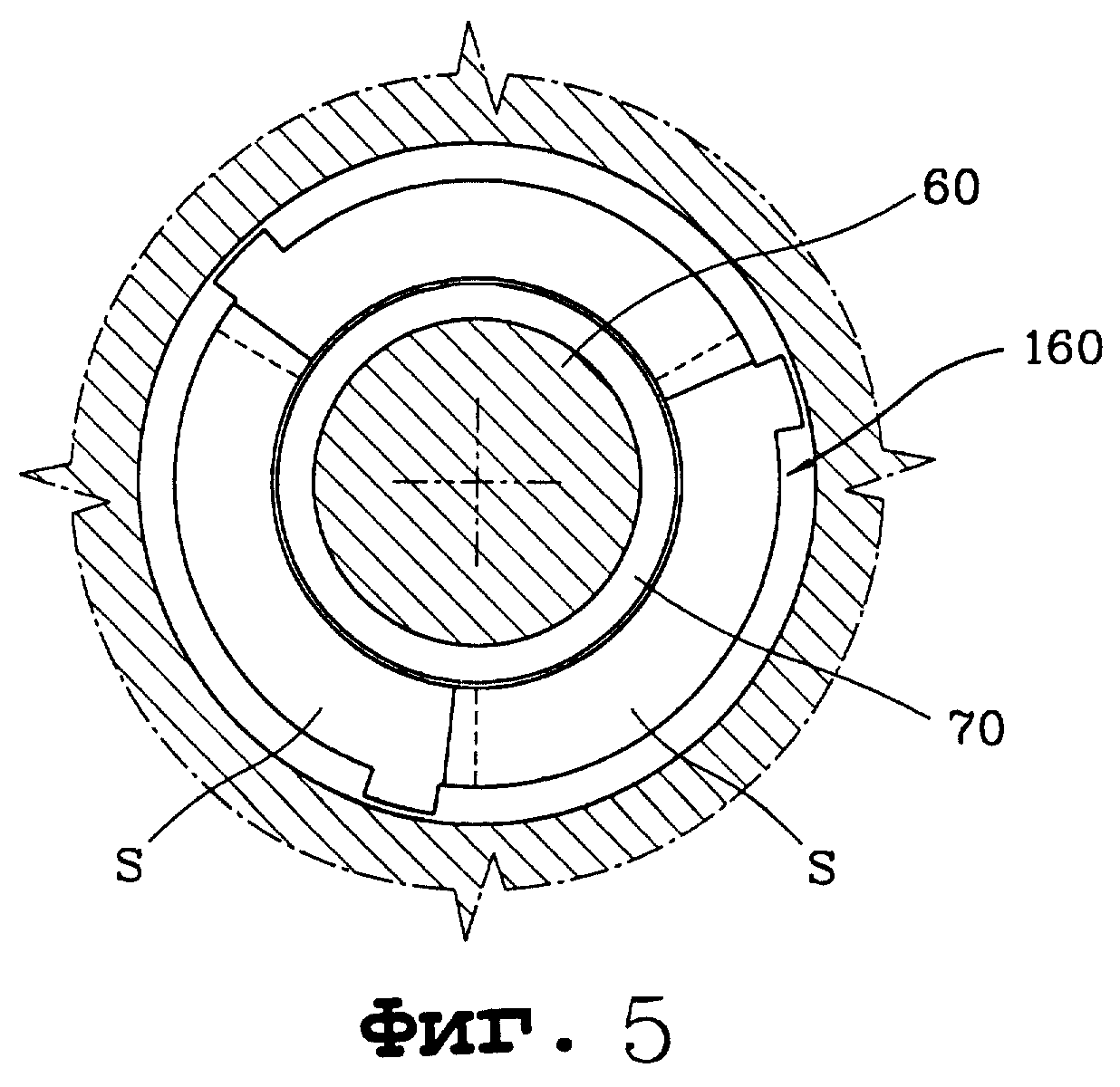

на фиг.5 показано изображение спереди, иллюстрирующее осевое опорное средство, образующее турбокомпрессор, являющийся предметом настоящего изобретения.

Ниже будет приведено описание турбокомпрессора, являющегося предметом настоящего изобретения, со ссылкой на прилагаемые чертежи.

Как показано на фиг.1, в турбокомпрессоре, являющемся предметом настоящего изобретения, первое гнездо подшипника 20 и второе гнездо подшипника 30 установлены раздельно с левой и с правой стороны через определенный интервал внутри внутренней полости герметичного контейнера 10.

Внутренняя полость герметичного контейнера 10 разделяется на камеру двигателя М и первую и вторую камеры сжатия А, В местом установки первого и второго гнезд подшипника 20, 30.

Если показать более подробно, то пространство между первым и вторым гнездами подшипника 20, 30 формируется как камера двигателя М, пространство между первым гнездом подшипника 20 и стенкой герметичного контейнера 10 формируется как первая камера сжатия А, а пространство между вторым гнездом подшипника 30 и другой стенкой герметичного контейнера 10 формируется как вторая камера сжатия В.

Герметичный контейнер 10 состоит из цилиндрического корпуса 11, имеющего определенные внутренний диаметр и длину, а также из первой и второй закрывающих пластин, выполненных таким образом, чтобы их размеры соответствовали радиальному поперечному сечению цилиндрического корпуса 11, для того чтобы закрыть оба торца цилиндрического корпуса 11.

Как показано на фиг.2 и 3, первая и вторая закрывающие пластины 12, 13 имеют форму диска, входные отверстия F1, F2 выполнены раздельно в центральной части, части бандажа 12а, 13а выполнены криволинейными путем продолжения наружной окружности входных отверстий F1, F2 в форме криволинейной поверхности конического типа, и спиральные части 12b, 13b образуются раздельно между концом наружной окружности частей бандажа 12а, 13а и обоими торцами цилиндрического корпуса 11.

В данном случае первая и вторая закрывающие пластины соединяются с цилиндрическим корпусом 11 после обработки прессованием первой и второй закрывающих пластин 12, 13 и обработки частей бандажа 12а, 13а.

Далее будет описан процесс установки первого и второго гнезд подшипников 20, 30 со сквозными отверстиями 21, 31, выполненными в центральной части внутри герметичного контейнера 10.

Когда наружная окружность первого и второго гнезд подшипников 20, 30 раздельно входят в контакт с крепежным элементом 40 путем размещения и закрепления фиксирующего элемента 40 между внутренней окружностью герметичного контейнера 10 и наружной окружностью первого и второго гнезд подшипника 20, 30, первое и второе гнезда подшипника 20, 30 и фиксирующий элемент 40 прочно объединяются посредством соединительного средства 41.

Обычно в качестве соединительного средства 41 применяют болт.

В соответствии с этим настоящее изобретение позволяет повысить производительность и свести к минимуму деформацию в процессе сварки и после сварки, сократить длительность сварки путем соединения первого и второго гнезд подшипника 20, 30 болтом без применения сварки во время сборки первого и второго гнезд подшипника 20, 30.

В то же время внутри камеры двигателя М помещен приводной двигатель 51, который включает в себя статор 51, неподвижно соединенный с внутренней окружностью герметичного контейнера 10, и ротор 52, помещенный внутри статора 51 таким образом, чтобы иметь возможность вращения.

Кроме того, внутрь ротора 52 приводного электродвигателя 50 вставлен приводной вал 60 определенной длины, причем оба конца приводного вала 60 раздельно вставлены в сквозное отверстие 21 первого гнезда подшипника 20 и сквозное отверстие 31 второго гнезда подшипника 30.

В данном случае между первым гнездом подшипника 20 и приводным валом 60 вставлена подшипниковая втулка 70 определенной формы, закрепленная на месте путем контакта с наружной окружностью приводного вала 60 и одновременно расположенная на некотором расстоянии от внутренней окружности сквозного отверстия 21 первого гнезда подшипника 20.

В то же время уплотнительный элемент 80 определенной формы неподвижно объединяется с первым гнездом подшипника 20 с целью вставить внутрь него приводной вал 60 и накрыть подшипниковую втулку 70.

Далее более подробно будет описана форма уплотнительного элемента 80. По внутренней окружности уплотнительного элемента 80, там, где вставлен приводной вал 60, сформировано лабиринтное уплотнение 81, которое содержит множество последовательно расположенных желобков кольцевой формы.

Кроме того, между приводным валом 60 и первым гнездом подшипников 20 и между приводным валом 60 и вторым гнездом подшипников 30 раздельно вставлены радиальные опорные средства 90, 90, предназначенные для поддержки приводного вала 60 в радиальном направлении.

Как показано на фиг.4, радиальное опорное средство 90 содержит множество крыльев S, имеющих форму листа определенных размеров.

Кроме того, первое рабочее колесо 100 фиксировано соединено с торцевой частью приводного вала 60, а второе рабочее колесо 110 фиксировано соединено с другой торцовой частью приводного вала 60. В данном случае первое рабочее колесо 100 скомпоновано таким образом, чтобы быть помещенным в первую камеру сжатия А, а второе рабочее колесо 110 скомпоновано таким образом, чтобы быть помещенным во вторую камеру сжатия В.

Первое и второе рабочие колеса 100, 110 выполнены таким образом, чтобы иметь форму, близкую к конической. Когда первое и второе рабочие колеса 100, 110 установлены на торцевой части приводного вала 60, они размещаются на участках, соответствующих частям бандажа 12а, 13а первой и второй закрывающих пластин 12, 13.

Иными словами, первое рабочее колесо 100 и второе рабочее колесо 110 устанавливают на приводном валу 60 на одной линии.

И, как показано на фиг.2, первый диффузорный элемент 130 помещают на наружной окружности рабочего колеса 100 и неподвижно соединяют с уплотнительным элементом 80, причем первый диффузорный элемент 130 выполняет функцию преобразования динамического давления, создаваемого первым рабочим колесом 100, в постоянное давление с частью бандажа 12а криволинейной части первой закрывающей пластины 12 и спиральными частями 12b, 13b.

Кроме того, второй диффузорный элемент 140 помещают на наружной окружности второго рабочего колеса 110 и неподвижно соединяют со вторым гнездом подшипника 30, причем второй диффузорный элемент 140 выполняет функцию преобразования динамического давления, создаваемого вторым рабочим колесом 110, в постоянное давление с частью бандажа 12а криволинейной части первой закрывающей пластины 12 и спиральными частями 12b, 13b.

В то же время уплотнительный элемент 80 соединяют с первым гнездом подшипника штифтом Р2, первый диффузорный элемент 130 соединяют с уплотнительным элементом 80 штифтом Р1, уплотнительный элемент 80 и первый диффузорный элемент 130 крепят путем приложения и закрепления на цилиндрическим корпусе 11 первой закрывающей пластины 12 герметичного контейнера 10.

Кроме того, второй диффузорный элемент 140 соединяют со вторым гнездом подшипника 30 штифтом Р3, второй диффузорный элемент 140 крепят путем приложения и закрепления на цилиндрическим корпусе 11 второй закрывающей пластины 13 герметичного контейнера 10.

Входное отверстие F2 размещается на стенке первой камеры сжатия А, а стенка второй камеры сжатия В соединяется с ней соединительной трубой 150, предназначенной для того, чтобы направлять газ, сжатый в ходе одной ступени в первой камере сжатия А путем вращения первого рабочего колеса 100, во вторую камеру сжатия В.

Кроме того, настоящее изобретение предусматривает применение отводящего газового канала, предназначенного для того, чтобы направлять газ после двухступенчатого сжатия путем вращения второго рабочего колеса 110 во второй камере сжатия В таким образом, чтобы выпускать его из герметичного контейнера 10 наружу через камеру двигателя М с одновременным охлаждением приводного двигателя 50.

Более подробно отводящий газовый канал содержит множество первых сквозных отверстий 32, выполненных на втором гнезде подшипника 30 для того, чтобы пропускать подвергнутый во второй камере сжатия В двухступенчатому сжатию газ через камеру двигателя М, множество вторых сквозных отверстий 53, выполненных на приводном двигателе 50 для того, чтобы направить газ, поступающий в камеру двигателя М через первое сквозное отверстие 32, через приводной двигатель 50, а также выпускное отверстие 11а, выполненное на боковой стенке герметичного контейнера 10 и предназначенное для отвода из герметичного контейнера 10 газа, охлажденного приводным двигателем 50.

В данном случае рекомендуется выполнить второе сквозное отверстие 53 со стороны статора 51 приводного электродвигателя 50.

Далее будет более подробно описана форма приводного вала 60. У приводного вала 60 наружный диаметр d1 части, вставленной во второе гнездо подшипника 30, одинаков или меньше наружного диаметра d2 ротора 52, а в подшипниковой втулке 70 наружный диаметр d3 части, помещенной внутри первого гнезда подшипника 20, больше наружного диаметра d2 ротора 52.

В соответствии с этим приводному валу 60 придана ступенчатая форма, так что приводной вал 60 можно плавно вставить в подшипниковые втулки 20, 30.

В то же время между боковой поверхностью подшипниковой втулки 70 и боковой поверхностью уплотнительного элемента 80 установлено осевое опорное средство 160, предназначенное для компенсации в осевом направлении усилия, воздействующего на приводной вал 60 из-за разницы давления в первой камере сжатия А, камере двигателя М и второй камере сжатия В.

Как показано на фиг.5, осевое опорное средство 160 содержит множество крыльев S, имеющих форму листа.

При более подробном описании можно указать, что приводной вал 60, соединяющийся обоими концами с первым и вторым рабочими колесами 100, 110, сжимающими пар хладагента при раздельном вращении в первой и второй камерах сжатия А, В, находится под воздействием усилия с одного осевого направления или с обоих осевых направлений, однако может при этом продолжать вращаться в стабильном режиме без отклонений.

В то же время впускное отверстие F1, находящееся в первой камере сжатия А, соединяется с испарителем (не показан), выпускное отверстие 11а герметичного контейнера 10 соединяется с конденсатором (не показан), а герметичный контейнер 10 прочно удерживается держателем 170, имеющим определенную форму.

Далее приводится описание работы и действия турбокомпрессора, являющегося предметом настоящего изобретения.

Во-первых, при включении питания начинается вращение ротора 52 в соответствии со взаимодействием статора 51 и ротора 52 приводного двигателя 50.

Как было показано выше, при вращении ротора 52 приводного двигателя 50 вращается соединенный с ротором 52 приводной вал 60, движущая сила приводного вала 60 передается на первое и второе рабочие колеса 100, 110, а первое и второе рабочие колеса 100, 110 раздельно вращаются в первой и второй камерах сжатия А, В.

При вращении первого и второго рабочих колес 100, 110 пар хладагента, проходящий из испарителя, соединенного с первой камерой сжатия А впускным отверстием F1, поступает в первую камеру сжатия А и подвергается в ней одноступенчатому сжатию.

Подвергнутый одноступенчатому сжатию в первой камере сжатия А пар хладагента поступает во вторую камеру сжатия В через впускное отверстие F2, выполненное на второй камере сжатия В, по внутренней соединительной трубе 150 и подвергается двухступенчатому прессованию во второй камере сжатия В.

Подвергнутый двухступенчатому (повторному) сжатию во второй камере сжатия В пар хладагента поступает в камеру двигателя М через первое сквозное отверстие 32, охлаждает приводной двигатель 50 во время прохождения через камеру двигателя М через второе сквозное отверстие 53, после чего пар хладагента, охладивший приводной двигатель, выпускают на сторону конденсатора через выпускное отверстие 11а.

Иными словами, подвергнутый двухступенчатому сжатию во второй камере сжатия В пар хладагента выпускают на сторону конденсатора через отводящий газовый канал.

Далее будет описан процесс сжатия хладагента в первой и второй камерах сжатия А и В. Пар хладагента, поступающий через впускные отверстия F1, F2, приобретает кинетическую энергию, точнее кинетическое давление, за счет приобретения центробежной силы при прохождении между каждой из частей бандажа 12а, 13а и крыльями рабочих колес 100, 110 под воздействием силы вращения каждого из рабочих колес 100, 110. Кинетическая энергия пара хладагента преобразуется в постоянное давление, точнее в энергию давления при непрерывном прохождении через каждый диффузорный элемент 130, 140 и спиральные части 12b, 13b, и соответственно повышается давление.

В данном случае в процессе сжатия пара хладагента, в связи с тем что давление в первой камере сжатия А меньше давления во второй камере сжатия В и в камере двигателя М, на приводной вал 60 воздействует осевое усилие.

Усилие, действующее в осевом направлении, сдерживается множеством крыльев, образующих осевое опорное средство 160, предназначенное для выполнения функции газодинамического подшипника, будучи установлено между уплотнительным элементом 80 и подшипниковой втулкой 70.

В то же время усилие, действующее на приводной вал 60 и соединенные с ним детали в радиальном от приводного вала 60 направлении, сдерживается множеством крыльев, образующих радиальное опорное средство 90, предназначенное для выполнения функции газодинамического подшипника, будучи установлено между наружной окружностью приводного вала 60 и внутренней окружностью первого и второго гнезд подшипника 20, 30.

Кроме того, вызванное перепадом давления между камерой двигателя М и первой камерой сжатия А падение давления предотвращается частью 81 лабиринтного уплотнения, входящей в состав уплотнительного элемента 80.

В соответствии с этим в турбокомпрессоре, являющемся предметом настоящего изобретения, происходят последовательное сжатие и выпуск газа при преобразовании кинетической энергии в постоянное давление под воздействием силы вращения первого и второго рабочих колес 100, 110, так что наблюдается снижение шума вибрации при повышении эффективности сжатия.

Кроме того, когда для закрепления в осевом направлении деталей, из которых изготовлена камера сжатия, используются штифты P1, P2, Р3 без применения болтов и т.п., и они неподвижно соединяются с первой и второй закрывающими пластинами 12, 13 герметичного контейнера 10, это позволяет соответственно повысить производительность.

Кроме того, первая и вторая закрывающие пластины 12, 13 изготавливаются путем штамповки, а после штамповки часть бандажа 12а, для которой требуются точные размеры, подвергают дополнительной обработке, что позволяет снизить издержки производства и длительность изготовления.

Кроме того, поскольку приводной вал 60 выполняют таким образом, чтобы его наружный диаметр менялся, придавая ему ступенчатую форму, сам приводной вал 60 может плавно входить внутрь первого и второго гнезд подшипников 20, 30.

Иными словами, в процессе сборки, после установки в герметичном контейнере 10 первого и второго гнезд подшипника 20, 30 приводной вал 60 можно вставить в одном направлении за счет постепенного уменьшения диаметра приводного вала (d3>d2>d1), и соответственно настоящее изобретение позволяет снизить издержки производства и длительность сборки.

Кроме того, первое и второе гнезда подшипников 20, 30 соединяются при запрессовке фиксирующего элемента 40 в герметичный контейнер 10, и соответственно настоящее изобретение обеспечивает простоту сборки за счет облегчения концентрического выравнивания первого и второго гнезд подшипников 20, 30.

Как показано выше, турбокомпрессор, являющийся предметом настоящего изобретения, может обладать высокими характеристиками сжатия, позволяет снизить шум вибрации и может повысить надежность за счет последовательного всасывания, сжатия, выпуска пара хладагента, в то время как первое и второе рабочие колеса преобразуют кинетическую энергию в постоянное давление за счет вращения в соответствии с тяговым усилием приводного двигателя. Кроме того, турбокомпрессор, являющийся предметом настоящего изобретения, позволяет понизить издержки производства и позволяет повысить производительность при сборке за счет упрощения процесса изготовления деталей и процесса сборки.

Поскольку настоящее изобретение может быть реализовано в нескольких формах без отступления от его признаков, следует также помнить, что описанные выше варианты реализации не ограничиваются любой из деталей приведенного выше описания, если только иное не оговорено особо, но должны приниматься широко, в пределах идеи и объема, очерченных в прилагаемой формуле изобретения, и поэтому все изменения и модификации, входящие в рамки пунктов формулы изобретения или эквивалентные таким, должны поэтому охватываться прилагаемой формулой изобретения.

Реферат

Турбокомпрессор включает герметичный контейнер с внутренней полостью и отдельными входными отверстиями с обеих сторон. Первое гнездо подшипника и второе гнездо подшипника установлены с левой и правой сторон внутренней полости герметичного контейнера через определенный интервал и содержат сквозные отверстия в центральной части. Приводной двигатель установлен между первым и вторым гнездами подшипника. Приводной вал, оба конца которого по отдельности пропущены через сквозные отверстия первого и второго гнезда подшипника, объединен с приводным двигателем. Уплотнительный элемент, вставляемый с помощью приводного вала, неподвижно соединен с первым гнездом подшипника. Радиальное опорное средство раздельно вставлено между приводным валом и первым гнездом подшипника и между приводным валом и вторым гнездом подшипника. Первое рабочее колесо неподвижно соединено с концом приводного вала. Второе рабочее колесо неподвижно соединено с другим концом приводного вала. Первый диффузорный элемент неподвижно соединен с уплотнительным элементом путем размещения по внешней окружности первого рабочего колеса. Второй диффузорный элемент неподвижно соединен со вторым гнездом подшипника путем размещения по наружной окружности второго рабочего колеса. Соединительная труба служит для соединения входных отверстий. Осевое опорное средство установлено между приводным валом и уплотнительным элементом. Использование изобретения позволит обеспечить удобство изготовления турбокомпрессора и сборки деталей. 14 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Холодильная установка и двухступенчатый турбокомпрессорный агрегат холодильной установки

Комментарии