Лопаточная машина с усовершенствованным компенсирующим поршневым уплотнением - RU2443909C1

Код документа: RU2443909C1

Чертежи

Описание

Изобретение относится к лопаточным машинам, например турбодвигателю или компрессору, в соответствии с ограничительной частью п. 1 формулы, с усовершенствованным компенсирующим поршневым уплотнением.

В частности, у компрессоров высокого давления герметизация от окружающей среды достигается за счет уплотнения вала, выполненного, как правило, в виде так называемого сухого газового уплотнения. Оно герметизирует на обеих осевых сторонах компрессора входное давление от окружающей среды. Дополнительно предусмотрено компенсирующее поршневое уплотнение, которое на напорной стороне компрессора герметизирует выходное давление от входного давления, чтобы уменьшить тягу машины и обеспечить на валу перед сухим газовым уплотнением с обеих сторон входное давление.

Эти уплотнения содержат, как правило, полый статор, который охватывает ротор, причем ротор, статор или оба элемента имеют на поверхности углубления. При работе, т.е. когда вал вращается, между противоположными поверхностями ротора и статора возникает динамическое сопротивление, которое противодействует движению текучей среды в осевом направлении через уплотняющий зазор.

Выполнение этого компенсирующего поршневого уплотнения имеет большое значение для работоспособности лопаточной машины, поскольку за счет него герметизируется, как правило, большая разность давлений и поэтому между ротором и статором возникают большие динамические усилия. Они влияют, в том числе, на стабильность хода. Правильное выполнение этого уплотнения позволяет существенно улучшить, например, динамическую стабильность роторов турбокомпрессоров.

В качестве особой конструктивной формы компенсирующего поршневого уплотнения известны так называемые Holepattern- (HP)-уплотнения, у которых выполненные на внутренней поверхности статора углубления имеют форму по существу круглых отверстий. Помимо этого известны также так называемые Honeycomb (HC)-уплотнения, у которых выполненные на внутренней поверхности статора углубления имеют форму пчелиных сот, т.е. выполненные в виде сетки гексагональные отверстия. Между внутренней поверхностью статора и наружной поверхностью ротора возникает зазор, так что между обеими уплотняющими поверхностями не происходит соприкосновения.

Чтобы гарантировать положительное действие Holepattern-уплотнения, решающее значение имеет знание или контроль геометрии уплотняющего зазора при работе. До сих пор в традиционных конструкциях это было затруднительно и частично невозможно. Поэтому компрессоры с Holepattern-уплотнениями в прошлом нередко не были успешными вследствие динамической нестабильности ротора. Эта проблематика поясняется ниже на примере.

На фиг. 3 изображен известный компрессор 100. В наружный корпус 102 вставлена так называемая автоклавная крышка 104, на которую опирается внутренний корпус 106. Корпус закрыт запорной крышкой 108. Вал 110 через подшипники 112, 112' установлен в подшипниковых корпусах 114, 114', которые, в свою очередь, закреплены на автоклавной крышке 104 и запорной крышке 108 соответственно. В рабочей камере 116, образованной автоклавной крышкой 104, внутренним корпусом 106, запорной крышкой 108 и валом 110, находятся компрессорные ступени с их встроенными деталями (не показано).

С обеих сторон рабочей камеры расположены уплотнения 124, 124' вала, которые герметизируют входное давление компрессора от окружающего давления. На внутренней по отношению к компрессору стороне этих обоих уплотнений господствует входное давление, так что уплотнения 124, 124' вала прижаты друг к другу за счет разности между входным и окружающим давлениями. Для этого уплотняющие камеры на внутренних по отношению к компрессору сторонах обоих уплотнений 124, 124' вала сообщены между собой компенсирующей линией (не показана).

Дополнительно на выходной стороне (на фиг. 3 слева) между уплотняющей и собственно рабочей камерами предусмотрено компенсирующее поршневое уплотнение 122, которое состоит по существу из концевого участка 106а внутреннего корпуса 106 и помещенной в него уплотнительной втулки 120 и герметизирует выходное давление от входного давления.

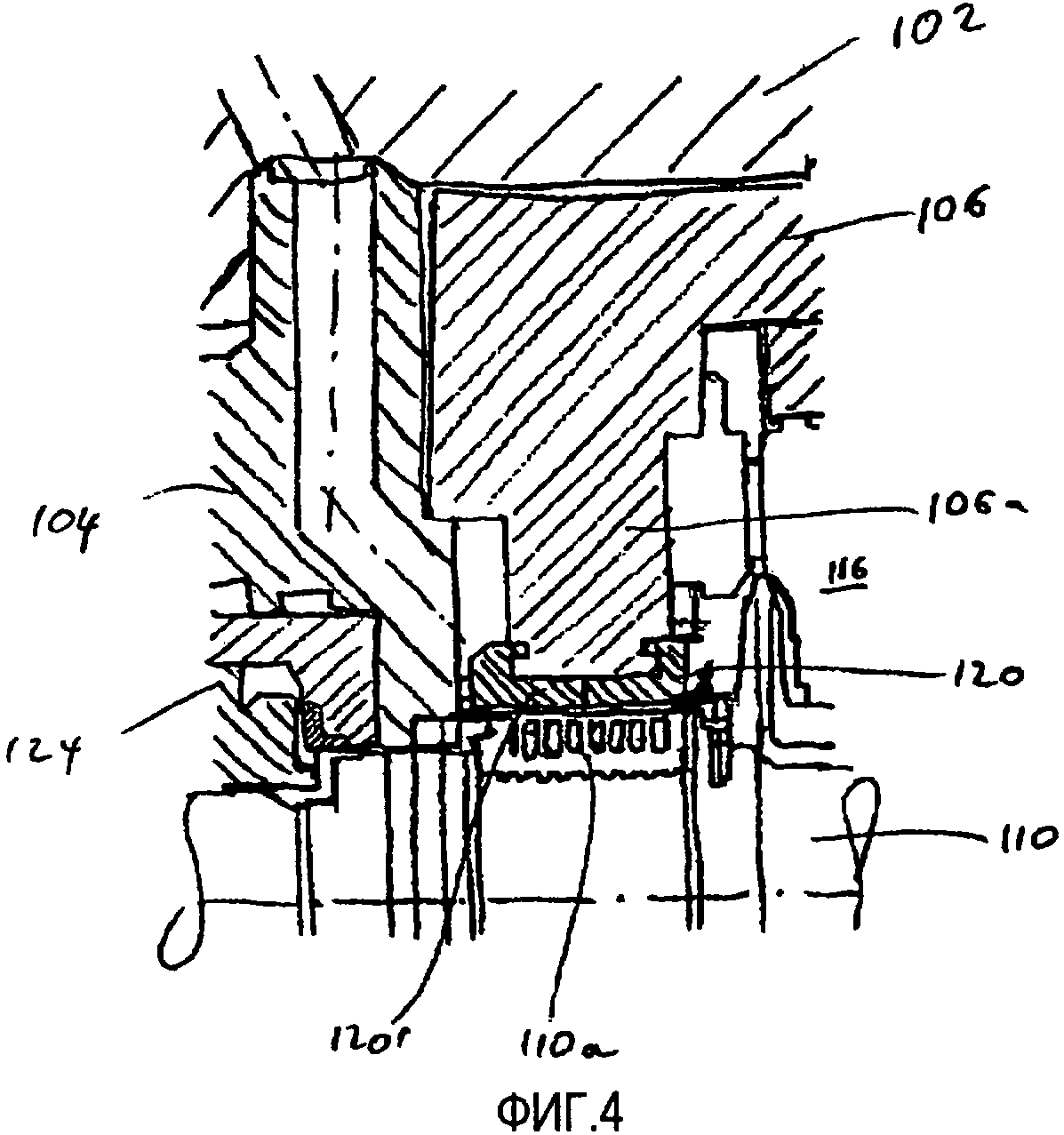

На фиг. 4 подробно изображена зона этого компенсирующего поршневого уплотнения 122. Фиг. 4 представляет собой увеличенное изображение фрагмента, обозначенного на фиг. 3 штрихпунктирным кружком «IV». Рабочая камера 116 со своими встроенными деталями образована на стороне выходного давления радиальными и осевыми внутренними поверхностями внутреннего корпуса 106 и наружной поверхностью вала 110. Направленный радиально внутрь концевой участок 106а внутреннего корпуса 106 кольцеобразно окружает при этом уплотнительный участок 110а вала 110 и образует в осевом направлении ограничение рабочей камеры 116. На внутренней поверхности концевого участка 106а расположен уплотнительный элемент 120 с описанными выше углублениями (не показаны), который уменьшает зазор между этой внутренней поверхностью концевого участка 106а и наружной поверхностью уплотнительного участка 110а до заданного размера и определяет геометрию зазора.

Внутренний корпус составлен из верхней и нижней половин, чтобы обеспечить вкладывание ротора. Выполненный в виде уплотнительной втулки уплотнительный элемент в радиальном направлении также разделен на верхнюю и нижнюю половины. Оба этих полкольца вкручиваются в соответствующие пазы внутреннего корпуса.

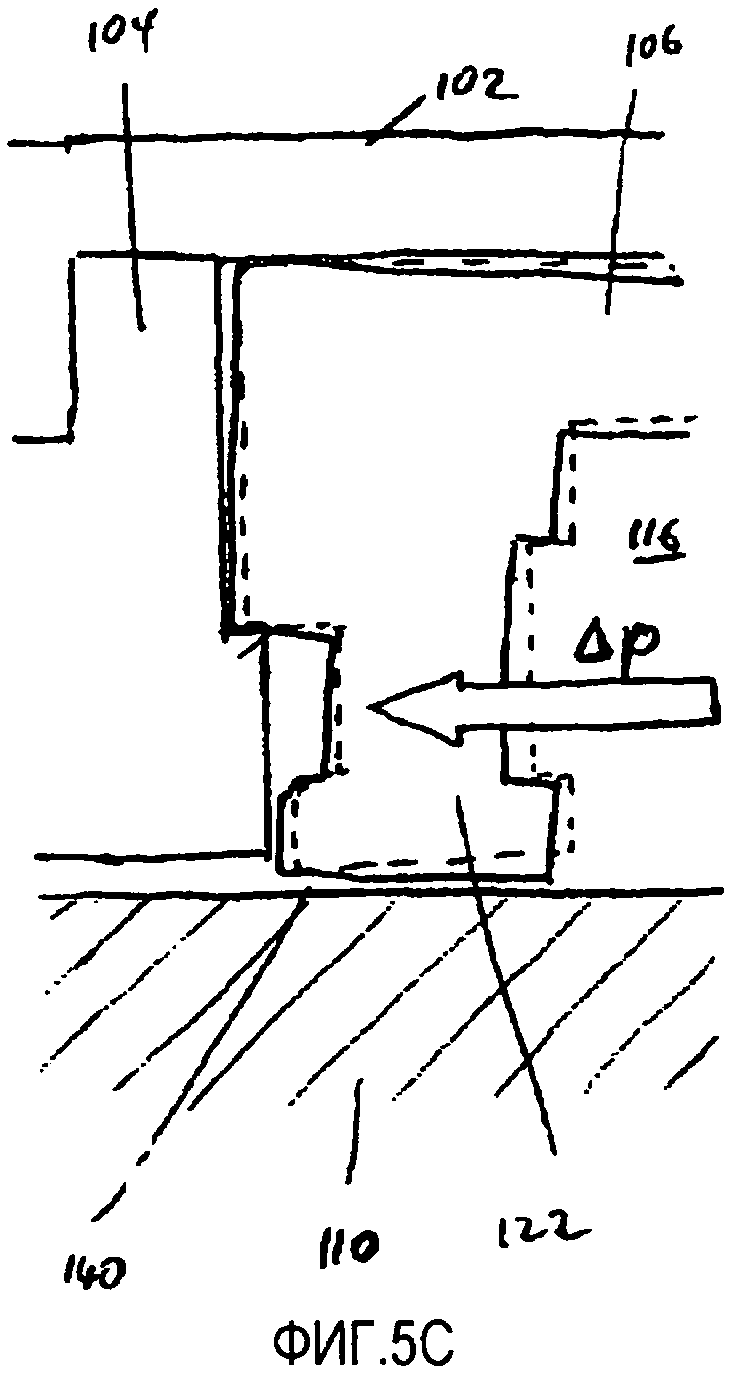

Описанная выше уплотнительная система имеет, однако, некоторые недостатки. Существенная трудность при расчете и работе показана на фиг. 5А-5С. Они по существу соответствуют фрагменту на фиг. 4, однако существенно более схематичные. Показаны только участки корпуса 102, автоклавной крышки 104, внутреннего корпуса 106 с его концевым участком 106а, который вместе с уплотнительным элементом 120 образует компенсирующее поршневое уплотнение 122, вала 110 и рабочей камеры 116. Уплотняющий зазор между уплотнительным элементом 120 и валом 110 обозначен позицией 140. Фиг. 5А показывает геометрию, как она изготавливается, и представляет расчетное состояние. На фиг. 5В показано влияние большой, в большинстве случаев переменной разности температур наружного и внутреннего корпусов на геометрию уплотнительной системы, которая основана в том числе на том, что при запуске машины внутренний корпус нагревается значительно быстрее наружного корпуса, а на фиг. 5С показано влияние большой разности давлений за счет компенсирующего поршневого уплотнения 122. На фиг. 5В и 5С штриховыми линиями обозначена изготовленная ненагруженная геометрия на фиг. 5А.

Как показано на фиг. 5А, в случае Holepattern- или Honeycomb-уплотнений уплотняющий зазор 140 в расчетном состоянии сужается наружу, т.е. является конвергентным в предполагаемом направлении вытекания или утечки. Под влиянием большой разности температур внутренний корпус 106 расширяется, его концевой участок 106а расширяется внутрь, и уплотняющий зазор 140 становится уже (фиг. 5В). Кроме того, расширению концевого участка 106а препятствует заплечик 104b автоклавной крышки 104, в результате чего весь концевой участок 106а поворачивается вокруг этого заплечика 104b. Поэтому дополнительно к сужению уплотняющий зазор 140 становится также более дивергентным. Под влиянием большой разности выходного и входного давлений над уплотнением концевой участок 106а выгибается наружу, а это также приводит к тому, что уплотнительный зазор 140 становится более дивергентным. В результате геометрия зазора очень трудно контролируется. Это приводит в экстремальном случае к дивергентному зазору, следствием чего является динамическая нестабильность ротора. Изменение геометрии уплотняющего зазора 140 может составлять порядка высоты его самого.

Задачей изобретения является усовершенствование лопаточной машины в отношении ее компенсирующего поршневого уплотнения.

Эта задача решается посредством признаков п.1 формулы. Предпочтительные варианты осуществления изобретения образуют объекты зависимых пунктов.

Предложенная лопаточная машина содержит наружный корпус с расположенным в нем внутренним корпусом и находящимся в нем валом рабочего колеса, по меньшей мере, одну крышку, закрепленную на наружном корпусе, в частности вставленную в него, и отделяющую входное давление внутри наружного корпуса от окружающего давления снаружи него, в частности посредством уплотнения вала, и компенсирующее поршневое уплотнение для герметизации выходного давления от входного давления, которое размещено на крышке. Лопаточной машиной может быть, например, компрессор, в частности компрессор высокого давления. Если лопаточной машиной является компрессор, то рабочей камерой является камера сжатия.

Крышка лопаточной машины, которая может быть, например, автоклавной или запорной крышкой, выполнена, как правило, существенно более жесткой, чем внутренний корпус, который на своем концевом участке часто выполнен в виде сравнительно тонкой чаши. Поэтому такая крышка обладает более высокой формо- и размероустойчивостью к изменениям температуры и/или давления, чем внутренний корпус. Если, согласно изобретению, компенсирующее поршневое уплотнение крепится не на внутреннем корпусе, а на крышке, то деформации внутреннего корпуса больше не могут сказаться на положении уплотнения. Поэтому геометрические условия и, тем самым, свойства уплотнения лучше поддаются регулированию. Предпочтительно лопаточная машина содержит, по меньшей мере, одну внутреннюю и, по меньшей мере, одну внешнюю крышки.

Рабочая камера лопаточной машины может быть образована на одном осевом конце, в основном внутренней стенкой крышки. За счет этого можно достичь большей свободы в оформлении как крышки, так и направляющих течение элементов в рабочей камере. Крышка является также существенно более жестким конструктивным элементом, чем внутренний корпус, и меньше деформируется под действием больших разностей давлений и температур. За счет этого геометрия рабочей камеры может быть лучше определена, а условия течения в рабочей камере лучше поддаются контролю.

Первое уплотнение вала, которое герметизирует входное давление от окружающего давления, может быть расположено на противоположной рабочей камере стороне лопаточной машины, в частности в крышке. Уплотнительная камера между этим первым уплотнением вала и компенсирующим поршневым уплотнением может сообщаться с уплотнительной камерой, которая герметизирует от окружающего пространства рабочую камеру на противоположной первому уплотнению вала стороне.

Компенсирующее поршневое уплотнение может содержать по существу полоцилиндрическую пригоночную гильзу или поршневую втулку, которая закреплена преимущественно с геометрическим и/или фрикционным замыканием в пределах, по меньшей мере, одного участка сквозного отверстия крышки, через которое проходит вал рабочего колеса, и охватывает этот вал, не касаясь его. За счет использования гильзы или втулки уплотнение можно сравнительно просто заменить без изменений несущих деталей. Также можно проще осуществить на сравнительно удобной в обращении детали высокоточные способы формообразования, отделки и обработки поверхности.

Гильза или втулка может иметь первый кольцевой участок, который на направленном к рабочей камере осевом конце выступает радиально наружу и прилегает к направленной к рабочей камере стенке крышки, в частности выступающего крепежного участка. С помощью такой системы гильза или втулка может быть легко вставлена в крышку со стороны рабочей камеры, причем при нагружении давлением со стороны рабочей камеры она дополнительно фиксируется в своем осевом положении.

Гильза или втулка может иметь второй кольцевой участок, который выступает в осевом направлении от радиально внешнего края первого кольцевого участка и размещен в соответствующем выполненном углублении в стенке крышки, в частности выступающего крепежного участка. Таким образом, можно достичь простой и точной центровки и фиксации радиального положения уплотнения.

Между валом рабочего колеса и компенсирующим поршневым уплотнением предпочтительно выполнен кольцеобразный зазор заданной геометрии. За счет этого предпочтительным и простым образом можно реализовать бесконтактное уплотнение вала и согласовать его с возникающими при работе соотношениями давления, температуры и течения. За счет конвергентного и/или дивергентного выполнения зазора, по меньшей мере, на одном его участке в зазоре можно достичь определенных соотношений давления и, таким образом, настроить или оптимизировать свойства уплотнения.

По меньшей мере, на одном участке своей направленной к валу рабочего колеса поверхности компенсирующее поршневое уплотнение может иметь углубления, которые могут быть в поперечном сечении по существу, например, круглыми или многоугольными, в частности шестиугольными. За счет углублений при вращении вала создается сопротивление потока, которое может способствовать герметизации рабочей камеры и улучшить свойства стабильности ротора.

Для приспосабливания к условиям в различных типах лопаточных машин компенсирующее поршневое уплотнение может быть рассчитано на герметизацию от высокого давления в рабочей камере, которое составляет более 50 бар, в частности более 100 бар, преимущественно более 500 бар.

Другие преимущества и признаки изобретения приведены в нижеследующем описании примера его осуществления в сочетании с прилагаемыми чертежами, на которых частично схематично изображают

- фиг. 1: общий вид лопаточной машины в продольном разрезе в одном варианте осуществления изобретения;

- фиг. 2: детальный вид фрагмента, обозначенного на фиг. 1 штрихпунктирным кружком «II»;

- фиг. 3: общий вид лопаточной машины в продольном разрезе, из уровня техники;

- фиг. 4: детальный вид фрагмента, обозначенного на фиг. 1 штрихпунктирным кружком «IV»;

- фиг. 5А-5С: уплотнительная система на фиг. 4, в различных рабочих состояниях.

Пример осуществления изобретения изображен на фиг. 1 и 2. На фиг. 1 в качестве примера лопаточной машины изображен компрессор 1 высокого давления.

В наружный корпус 2 вставлена так называемая автоклавная крышка 4, представляющая собой крышку в смысле п. 1 формулы, на которую опирается внутренний корпус 6. Наружный корпус 2 закрывается на противоположной автоклавной крышке 4 стороне запорной крышкой 8, которая в другом варианте (не показан) также может представлять собой крышку в смысле п. 1 формулы. Вал 10 рабочего колеса установлен через подшипники 12 и 12' в подшипниковых корпусах 14, 14', которые в свою очередь закреплены на автоклавной крышке 4 и запорной крышке 8 соответственно.

В рабочей камере 16, образованной автоклавной крышкой 4, внутренним корпусом 6, запорной крышкой 8 и валом 10, находятся компрессорные ступени с их встроенными деталями 26, 28, 30. При этом внутренний корпус 6 несет встроенные детали 26 компрессорных ступеней, а вал 10 - рабочие колеса 28 компрессорных ступеней. Уплотнения 24, 24' вала соответственно в автоклавной крышке 4 и запорной крышке 8 герметизируют внутреннее пространство компрессора от окружающего пространства.

Снаружи наружного корпуса 2 господствует окружающее давление pu, в рабочей камере 16 на выходной или напорной стороне (слева на фиг. 1) - выходное давление р2, а на входной стороне или стороне всасывания (справа на фиг. 1) - входное давление р1, так что правое на фиг. 1 уплотнение 24' вала в запорной крышке 8 нагружено разностью между входным и окружающим давлениями.

Между левым на фиг. 1 уплотнением 24 вала в автоклавной крышке 4 и расположенной с выходной стороны рабочей камерой 16, согласно изобретению, дополнительно расположено компенсирующее поршневое уплотнение 22, которое герметизирует выходное давление р2 на выходной стороне рабочей камеры 16 от образованной между уплотнением 24 вала и компенсирующим поршневым уплотнением 22 уплотнительной камеры, в которой господствует также входное давление р1. Для этого уплотнительная камера сообщена с соответствующей уплотнительной камерой на входной стороне или стороне всасывания компрессора между рабочей камерой 16 и уплотнением 24' вала в запорной крышке 8.

Таким образом, также левое на фиг. 1 уплотнение 24 вала в автоклавной крышке 4 нагружено только разностью между входным и окружающим давлениями, тогда как компенсирующее поршневое уплотнение 22 герметизирует выходное давление от входного давления. Это уменьшает тягу машины.

Как видно на фиг. 2, рабочая камера 16 со своими встроенными деталями образована на напорной стороне внутренними поверхностями внутреннего корпуса 6 и автоклавной крышки 4, а также наружной поверхностью вала 10.

Автоклавная крышка 4 имеет указывающий в направлении рабочей камеры 16 выступ 4а, который тем самым ограничивает рабочую камеру 16 в осевом направлении на стороне более высокого давления и кольцеобразно охватывает уплотнительный участок 10а вала 10. На внутренней поверхности выступа 4а расположена втулка 20, которая уменьшает зазор между внутренней поверхностью выступа 4а и наружной поверхностью уплотнительного участка 10а с помощью заданной геометрии до заданного размера. Выступ 4а, на котором расположена или закреплена опорная втулка 20, является тем самым крепежным участком в смысле изобретения.

Втулка 20 имеет первый кольцеобразный участок 20а, который своим лежащим на стороне рабочей камеры 16 осевым концом выступает радиально наружу и прилегает к направленной к рабочей камере 16 стороне выступа 4а. Участок 20а закреплен винтами 32 на направленной к рабочей камере 16 стороне выступа 4а. Кроме того, участок 20а имеет второй кольцеобразный участок 20b, который проходит от первого участка 20а аксиально в направлении автоклавной крышки 4 и входит в соответствующий ответный паз на поверхности выступа 4а.

Втулка 20 имеет на своей внутренней поверхности также круглые углубления 20с. Они известным образом заботятся о том, чтобы при работе машины установилось гидродинамическое блокирующее действие, герметизирующее выходное давление от входного давления.

Хотя на чертежах подробно и не показано, однако, при необходимости, возможно выполнение углублений 20с различным образом. Преимущественно углубления выполнены в виде круглых углублений 20с, которые на заданную глубину по существу перпендикулярно (т.е. в радиальном направлении) проникают во внутреннюю поверхность втулки 20. Углубления 20с могут быть также наклонены в окружном направлении по направлению или против направления вращения вала 10 для создания завихрений нужной силы. Поперечное сечение углублений 20с может уменьшаться в направлении глубины. Круглые углубления 20с известны специалисту в виде так называемого Holepattern-уплотнения.

Как уже сказано, иначе, нежели в описанном выше уровне техники, втулка 20 закреплена не на внутреннем корпусе 6, а на сравнительно жесткой автоклавной крышке 4. За счет этого достигается более жесткое выполнение и предотвращается влияние сильных деформаций внутреннего корпуса 6 на опорную втулку 20. За счет образования выполненного в виде выступа 4а крепежного участка для опорной втулки 20 можно еще больше повысить жесткость на этом участке. Таким образом, деформации уплотнительной системы меньше на порядки, а геометрия зазора в значительной степени сохраняется даже под действием разностей температур и давлений. Поэтому расчет уплотнительной системы упрощается и лучше поддается контролю. Кроме того, в одном предпочтительном варианте возможно изготовление втулки 20 цельной, что дополнительно улучшает правильность формы уплотняющего зазора.

Хотя описанные выше примеры относятся в основном к Holepattern-уплотнениям, настоящее изобретение в равной мере применимо и в отношении других типов уплотнений кольцевых зазоров, у которых значение имеет точное знание геометрии кольцевого зазора, таких как Honeycomb-уплотнения, пазовые уплотнения, лабиринтные уплотнения и т.п. У так называемых Honeycomb-уплотнений на внутренней поверхности опорной втулки выполнены углубления по существу шестиугольного сечения, отделенные друг от друга сетчатой структурой.

Выше изобретение пояснялось с помощью компрессора 1 высокого давления, на автоклавной крышке 4 которого расположено компенсирующее поршневое уплотнение 22. Как уже сказано, можно, разумеется, поменять местами стороны лопаточной машины или запорной и автоклавной крышек.

Реферат

Изобретение относится к области энергетического машиностроения, в частности к конструкциям лопаточных машин, например турбодвигателям или компрессорам, и обеспечивает при его использовании снижение динамических усилий между ротором и статором путем выбора места установки «сухого» газового уплотнения. Указанный технический результат достигается в лопаточной машине, содержащей наружный корпус с расположенным в нем внутренним корпусом и расположенным в нем валом рабочего колеса, крышку, которая закреплена на наружном корпусе и выполнена с возможностью отделения входного давления внутри наружного корпуса от окружающего давления снаружи него, и компенсирующее поршневое уплотнение для бесконтактной герметизации выходного давления в образованной между валом рабочего колеса и внутренним корпусом рабочей камере, в частности камере сжатия, от входного давления, причем компенсирующее поршневое уплотнение закреплено на крышке. 11 з.п. ф-лы, 5 ил.

Комментарии